Изобретение относится к металлургическим процессам, в частности к процессам комплексного извлечения, попутно с основным продуктом, ценных компонентов обогатительного производства, в том числе благородных, цветных, редких и редкоземельных металлов из медных, цинковых, молибденовых и пиритных концентратов, получаемых при переработке медно-порфировых руд.

Поставленная цель достигается комплексной переработкой сульфидно-окисленных медно-порфировых руд, включающей последовательность процессов:

- дробления с последующим измельчением руды до характерных размеров частиц 0,075 мм;

- флотационного концентрирования сульфидных минералов меди, молибдена и цинка в концентраты флотации, с дополнительным флотационным выделением пиритного концентрата;

- обезвоживания концентратов флотации;

- последующего окислительного обжига сульфидных концентратов с целью получения серной кислоты, огарков благородных, цветных, редких и редкоземельных металлов и железа;

- попутного улавливания из отходящих при обжиге газов сульфидного молибденового концентрата легко возгоняемого рения, а при обжиге сульфидного цинкового концентрата - германия;

- ускоренного ультразвуком выщелачивания огарков в водном растворе серной кислоты;

- промывки и обезвоживания хвостов флотации и кека, образующегося при выщелачивании концентрата и их сухое складирование с последующим использованием жидкой фазы в циклах флотационного обогащения и выщелачивания;

- объединения жидкой фазы выщелачивания концентрата с промывными водами кека выщелачивания;

- выделение мышьяка сульфатизацией растворов после цементации меди, при этом при соотношении ионов железа к ионам мышьяка превышающем 8:1 идет образование железомышьяковистого комплекса в виде искусственного скородита и одновременно интенсивное связывание мышьяка в виде аурипигмента;

- освобождения ультразвуковым фильтрованием объединенной жидкой фазы от твердых взвесей и возвращения ее в процесс;

- электроэкстракции меди из растворов выщелачивания медного огарка с получением катодной меди;

- электроэкстракции цинка с получением катодного металлического цинка.

В большинстве своем медно-порфировые руды являются комплексными, и наряду с медью содержат в промышленно привлекательных количествах молибден, цинк, свинец и другие металлы. Примером служат руды, например, Гайского месторождения (Южный Урал, РФ), месторождения Эрдэнэт (Монголия), Иберийского рудного пояса (Испания, Португалия). Характерной особенностью руд такого типа, является повышенное содержание металлов в пирите, содержащем, как правило, драгоценные металлы - золото и серебро, а также ряд цветных, редких и редкоземельных металлов - медь, цинк, свинец, кобальт, титан, рений и т.д.

Классические, способы переработки руд такого типа предусматривают операции дробления, измельчения, классификации руды и последующей флотации с получением сульфидных флотационных концентратов меди, цинка, молибдена, свинца. Особенностью этих схем является депрессирование пирита, пирротина и арсенопирита и направление этих минералов в хвосты флотации. (Ж. Баатархуу. «Технология обогащения медно-порфировых руд на основе изучения их генетико-морфологических особенностей.»., г. Эрдэнэт, 2006 г.; Карнаухов С.Н. «Исследование и разработка технологии переработки медно-молибденовой руды на КОО Эрдэнэт с применением селективных собирателей и органического депрессора с целью повышения извлечения молибдена» канд. дисс., Москва 207, 135 с; Полькин С.И., Адамов Э.В. «Технология обогащения руд цветных металлов.» М. «Недра» 1979 г.). В результате, реализация классических методов переработки медных руд сопровождается безвозвратными потерями золота, серебра, ряда цветных, редких и редкоземельных металлов, а также железа, складируемого с пиритом в хвостах флотации, загрязняющими продуктами окисления поверхностные и грунтовые воды.

На горно-обогатительных комбинатах, спроектированных по вышеприведенному принципу, конечным продуктом являются флотационные концентраты меди, других цветных металлов и не предусмотрены дальнейшие переделы, цель которых получение более ценной продукции, например катодной меди.

В последнее время для переработки руд такого типа, применяются технологические схемы, включающие гидрометаллургические методы извлечения металлов из окисленных руд и сульфидных концентратов меди, различающиеся методами вскрытия рудных концентратов, извлечения металлов из растворов выщелачивания, последовательностью проведения технологических операций, способами разделения твердой и жидкой фаз, организацией потоков, последовательностью и компоновкой технологических операций (Патенты РФ №2632740, №2632742, №2659505).

Известен способ извлечения меди из медьсодержащего материала, заключающийся в дроблении, измельчении исходного продукта, окислительном выщелачивании меди раствором аммиака, извлечении меди из растворов выщелачивания и последующей флотации. (US №579465, 1998 г.). Недостатком способа является его низкая эффективность и экологическая небезопасность, обусловленная применением аммиака.

Известен также способ извлечения меди из сульфидной медной руды или концентрата (US №6455019, 2002 г.) включающий окисление под давлением, в присутствии ионов соляной кислоты или сульфат ионов. Недостатком способа является использование дорогостоящего, сложного в эксплуатации оборудования, агрессивность (высокая коррозионная активность) соляной кислоты, сложность и многостадийность процесса.

Известен способ переработки медьсодержащих минеральных продуктов (RU №2179589, 2002) включающий дробление, измельчение руды, выщелачивание серной кислотой, экстракцию меди из растворов выщелачивания и флотацию. Недостатком способа является большой расход серной кислоты, значительный объем аппаратов для выщелачивания, получение содержащего медь товарного полупродукта, в виде относительно дешевого сульфидного концентрата, а также безвозвратные потери золота, серебра, меди, цинка, редких, редкоземельных металлов и железа с пиритом, теряемым с хвостами флотации.

Наиболее близким к заявляемому способу по технической сущности является переработка сульфидно-окисленных медных руд (RU №2337160), включающая сухое дробление и измельчение руды до крупности 0,074 мм, коллективную флотацию сульфидно-окисленной руды с получением коллективного концентрата, последующее выщелачивание коллективного концентрата кислородсодержащим реагентом (озоном, перекисью водорода), разделение твердой и жидкой фаз фильтрованием и последующую экстракцию меди из фильтрата с получением катодной меди.

Общим существенным недостатком всех рассматриваемых схем переработки медьсодержащих руд и продуктов является:

- отсутствие технологической схемы, включающей операции гидрометаллургической переработки не только медных продуктов, но и сульфидных концентратов молибдена, цинка, пирита, позволяющие получать ценные продукты в виде соответствующих металлов либо их солей и оксидов;

- безвозвратные потери золота, серебра, части меди, цинка, редких, редкоземельных металлов с пиритом, теряемым в хвостах флотации;

- применение в ряде случаев таких реагентов для выщелачивания, как озон и перекись водорода, легко разлагающихся при повышенных температурах, требующих сложной специальной аппаратуры для осуществления процесса выщелачивания, что приводит к невысокому коэффициенту извлечения меди при выщелачивании сульфидного концентрата;

- складирование пирита в хвостохранилище наносящее непоправимый ущерб окружающей среде за счет окисления пирита и загрязнения водно-воздушного бассейна ионами тяжелых металлов и сульфат ионами.

Новый технический результат при реализации предлагаемого изобретения достигается включением в технологическую флотационную схему переработки медьсодержащих руд:

- флотационного выделения пиритного металлсодержащего концентрата, наряду с получаемыми целевыми сульфидными флотационными концентратами;

- селективного обжига сульфидных флотационных концентратов;

- ускорения процессов выщелачивания ультразвуком;

- интенсификация освобождения ультразвуковым фильтрованием растворов от твердых взвесей, перед возвращением жидкой фазы в процесс;

- обезвоживание отходов производства и сухое складирование с организацией оборотного использования жидкой фазы.

Полученные сульфидные пиритные концентраты, а также флотационные концентраты меди, молибдена и цинка, селективно обжигают в печах кипящего слоя с целью получения серной кислоты, которая в дальнейшем применяется при ускоренном ультразвуком (SU №1131553, 1983 г.), сернокислотном выщелачивании медного, молибденового цинкового и пиритного огарка с целью получения растворимых сульфатов металлов, из растворов которых, после разделения твердой и жидкой фаз ультразвуковым фильтрованием (Акопян В.Б., Ершов Ю.А. Основы взаимодействия ультразвука с биологическими объектами. Москва, Изд-во «ЮРАЙТ», 2016, 223 С.), экстрагируют жидкостной экстракцией органическим экстрагентом, например, CYANEX 272, активным компонентом которого является ди(2,4,4-триметилпентил)фосфиновая кислота, медь и цинк с последующим получением катодной меди и цинка известными способами. Из отходящих газов при обжиге сульфидного молибденового концентрата улавливают легко возгоняемый рений, а при обжиге сульфидного цинкового концентрата - германий.

Реализация предлагаемой технологии позволяет получить новые виды ценной продукции: трехокись молибдена, парамолибдат аммония, катодные медь и цинк, рений в виде перрената аммония, оксид германия, золото, серебро, кобальт и титан, а также других благородных, цветных, редких и редкоземельных металлов, соединения мышьяка, оксиды железа пигментного качества (Патенты РФ №2655 336, №2656 047, №2657489), а также высокочистое железо, пригодное для производства высоколегированных спец сталей и сталей для электротехнической промышленности с заданными магнитоэлектрическими свойствами.

Указанный технический результат, обеспечивающий перевод существующей технологии горно-обогатительных предприятий на технологический передел более высокого уровня, достигается следующим образом.

Исходная медьсодержащая руда или медьсодержащий продукт в виде шлака или шлама подвергают дроблению, измельчению и классификации, обеспечивающей оптимальную тонину помола и гарантирующую максимальное селективное раскрытие полезных минералов, освобождение их от сростков с вмещающей породой и сопутствующими минералами. Подготовленную таким образом руду, превращенную в пульпу, подвергают флотации с последовательным получением флотационных концентратов меди, цинка, молибдена, причем в технологический цикл флотации вводят дополнительную операцию получения флотационных пиритных концентратов. Хвосты флотации сгущают с добавлением флокулянтов и фильтруют на ультразвуковых фильтрах, фильтрат используется в качестве оборотной жидкой фазы, а кеки фильтрации подвергают сухому депонированию в отработанные горные выработки. Полученные сульфидные концентраты повергают окислительному обжигу на селективных линиях, из газов обжига молибденового сульфидного концентрата выделяют известным методом рений, из обжиговых газов сульфидного цинкового концентрата выделяют известным методом германий, а из обжиговых газов пиритинового концентрата выделяют известным методом мышьяк. После выделения рения, германия и мышьяка, обжиговые газы поступают в цех производства серной кислоты. Характерной особенностью обжига сульфидных концентратов является выделения большого количества тепловой энергии после инициирования реакции термоокисления, что на практике приводит к минимизации энергозатрат в производстве.

Теоретически, при обжиге одной тонны пиритного огарка содержащего 53% серы можно получить 1,6 тонн серной кислоты, а на практике получают 1,2-1,4 тонны серной кислоты.

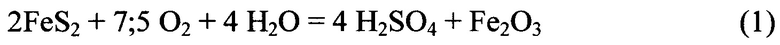

Механизм обжига и термоокисления пиритного концентрата имеет многоступенчатый характер, но в конечном виде, можно отразить суммарной химической реакцией термоокисления, например, пиритного концентрата с получением серной кислоты и огарка содержащего золото, серебро, оксиды меди, цинка, кобальта, титана, редких и редкоземельных продуктов окисления:

Аналогичные реакции лежат в основе термоокисления сульфидных концентратов молибдена, цинка и сульфидных концентратов меди.

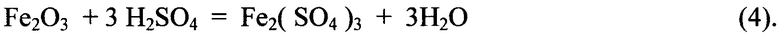

Полученные в результате обжига оксиды меди, цинка и железа выщелачивают на раздельных линиях, при этом в раствор переходят сульфаты металлов по реакциям:

При этом, для сернокислотного выщелачивания по реакциям 2, 3, 4 используется серная кислота, получаемая в процессе обжига сульфидных флотационных концентратов в рамках той же технологической схемы по реакции (1).

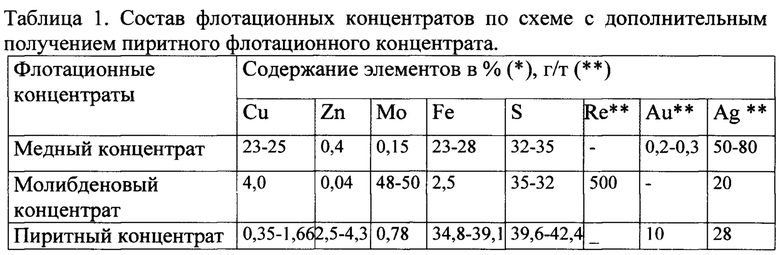

Пиритный огарок, полученный в результате обжига флотационного пиритного концентрата содержит, в зависимости от условий генезиса и минералообразования, от 1,0 до 10,0 г/т золота, до 50 г/т серебра, 200-500 г/т кобальта, 0,4-1,2% меди, 2,1-3,5% цинка, 0,1-0,21% титана.

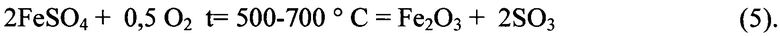

Серусодержащие газы, образующиеся при термогидролизе сульфата железа по реакции (5), поступают в схему получения серной кислоты при обжиге пиритного концентрата.

Жидкая фаза после очистки от металлов и доведения концентрации серной кислоты до значений, превышающих 150 г/дм3, направляется в голову процесса на операцию ускоренного ультразвуком сернокислотного выщелачивания огарка, а минеральный остаток, содержащий золото, серебро, сульфат кальция, остатки железа в виде магнетита, сульфат бария и кварц поступают на операцию извлечения драгоценных металлов в виде сплава Доре.

Осуществление изобретения иллюстрируется следующими примерами, не носящими, однако, ограничительного характера.

Пример 1. Медную сульфидную руду с месторождения Эрдэнэт, содержащую 0,47% меди и 4,2% пирита обогащают с получением медного и молибденового концентратов флотационным методом, дополненным схемой флотационного выделения пирита. Состав, получаемых во флотационном цикле концентратов приведен в таблице 1.

Полученные флотационные концентраты обжигают в печах кипящего слоя с целью получения серной кислоты на трех параллельных линиях обжига, отдельных для каждого вида концентрата, при этом серосодержащие газы после очистки и улавливания рения поступают в цех производства серной кислоты. Дополнительно, из серной кислоты в линии обжига молибденового концентрата извлекают рений методом жидкостной экстракции органическим экстрагентом с последующим концентрированием рения путем реэкстрации насыщенной органической фазы, а рафинат возвращают на стадию промывки.

Обожженные, таким образом, огарки поступают на стадию гидрометаллургической переработки, заключающуюся в сернокислотном выщелачивании целевых компонентов серной кислотой собственного производства с концентрацией от 50 до 350 г/дм3, при температуре 50-90°С, продолжительности процесса выщелачивания 1,5-8,0 часов и соотношении твердого к жидкому равному 1:3-6, Пульпу, после сернокислотного выщелачивания фильтруют с помощью рамных прессфильтров, кеки промывают, промывные воды возвращают на стадию сернокислотного выщелачивания, а сернокислотные растворы направляют на операции селективного извлечения целевых компонентов известными методами цементации и сульфидизации с последующим получением товарных соединений железа при выщелачивании пиритного огарка сернокислыми растворами, с последующим электороосаждением меди из обогащенного, за счет извлечения железа, медьсодержащего раствора, с получением катодной меди. Экстрагент, после доведения концентрации серной кислоты до значений, превышающих 150 г/дм3, повторно и многократно используют на стадии выщелачивания медного огарка.

Выщелачивание пиритных огарков растворами серной кислоты с концентрацией 150-250 г/дм3 при температуре 60-90°С и соотношении твердого к жидкому равному 1:3-6 и продолжительности процесса до 6 часов проходит в соответствии с уравнениями химических реакций (2, 3, 4). После завершения стадии сернокислотного выщелачивания пиритного огарка, пульпа разделялась фильтрованием, кеки фильтрования разбавлялись серной кислотой с концетрацией 150-250 г/дм3 до соотношения Т : Ж как 1:3-6 и выщелачивались повторно при 60-90°С в течении 3-6 часов, поскольку содержали еще достаточно высокое количество ценных компонентов.

Полное выщелачивание железа из огарков возможно и в одну стадию, однако, для этого требуется слишком высокое соотношение Т : Ж, большие объемы экстракционного оборудования, а также экстрагента, и обусловленные этим существенные затраты на выделение соединений железа. Выщелачивания огарка в две стадии весьма эффективно, т.к. в сложных солевых системах в присутствии сернокислых солей меди, цинка, кобальта, титана, а зачастую и марганца, насыщение раствора сернокислым железом наступает при концентрации 110-150 г/дм3, повторное выщелачивание - вторая стадия - обеспечивает полное, до 95-98% извлечения железа в раствор. Сернокислые растворы после первой и второй стадии выщелачивания поступают на очистку от меди, цинка, кобальта и редкоземельных металлов с дальнейшим выделением железного купороса путем вакуумной кристаллизации, фильтрования и промывкой на фильтре от примесей. Полученный железный купорос растворялся в воде и направлялся на операции гидролитического осаждения щелочным реагентом в виде аммиака или соды с получением гидрата закиси железа, который сушат, удаляя гидратную и поровую влагу при температуре 250-400°С течение 3-6 часов, после чего осуществляют термоокисление для получения трехокиси железа при температуре 650-700°С в течение 3-6 часов.

Кеки, после сернокислотного выщелачивания пиритного огарка, поступают на операцию выщелачивания золота и серебра. Эту операцию, в отличие от традиционного цианирования, проводят в кислой среде с применением в качестве окислителя соединений трехвалентного железа и пиролюзита, а в качестве комплексообразователя золота - хлор ион. При этом, в растворе образуется золото-хлоридный комплекс общей формулы Сернокислые растворы после первой и второй стадии выщелачивания поступают на очистку от меди, цинка, кобальта и редкоземельных металлов с дальнейшим выделением железного купороса путем фильтрования и промывкой на фильтре от примесей [AuCl4]-. Применение хлорсодержащего комплексообразователя в кислой среде вполне экономически и технологически оправдано, поскольку в твердой фазе остаются главным образом инертные, не реагирующие с хлором минералы. При этом неоспоримые преимущества хлоридной системы выщелачивания золота состоят в следующем:

- высокая окислительная активность и более полное извлечение золота за счет ускоренного (до 13 раз) растворения золота,

- доступность и более низкая стоимость реагентов,

- невысокая, по сравнению с цианидами, токсичность применяемых реагентов,

- получение трехвалентного железа, как окислителя, непосредственно при выщелачивании пирита.

В кеках, после сернокислого выщелачивания пиритных огарков, выход которых составляет 13-20% от операции, повышается относительное содержание золота до 50-65 г/т и серебра до 200 г/т. Извлекаемая электроосаждением катодная медь при этом составляет 84,9%, извлекаемый в виде трехокиси молибден - 28,9%. Извлечение железа в виде трехокиси пигментного качества составляет 98,6%, извлечение золота безцианидным методом в сплав Доре 97,3%, а серебра 74,5%. Дополнительно из пиритных огарков извлекается 96,38% содержащейся в них меди, 91,3% цинка, 95,7% кобальта.

Пример 2.

Подготовленные к выщелачиванию, в соответствии с Примером 1, огарки подвергаются сернокислотному выщелачивании серной кислотой с концентрацией от 50 до 350 г/дм3, при температуре 50-90°С, в соотношении твердого к жидкому равному 1:6, в ультразвуковом поле широкополосного гадроакустического излучателя с плотностью акустической энергии 0,1-1,0 Вт/см3 в течение 0,3-2.0 часов, что позволяет в 4-5 раз сократить длительность процесса.

Пульпу, после сернокислотного выщелачивания фильтруют с использованием ультразвуковых фильтров, что позволяет увеличить скорость фильтрования вдвое, при тех же размерах фильтра, и поддерживать скорость потока жидкости в течение всего процесса фильтрования, что обусловлено снижением диффузионных ограничений в ультразвуковом поле и непрерывном освобождении фильтрующего элемента от забивающего его осадка. Следует отметить, что применение ультразвукового фильтрования практически не влияет на полное время реализации заявленного способа, но существенно упрощает обслуживание технологического процесса.

Пример 3.

Медные руды Гайского месторождения содержат, в среднем, меди 1,3%, цинка 0,52%, золота 1,1 г/т, серебра 10,1 г/т. Для реализации заявленного способа, руда перерабатывалась по флотационной схеме получения медных и цинковых сульфидных концентратов, а в случае обжига и гидрометаллургии, использован сульфидный медный концентрат, содержащий 17,66% меди, 33,5% железа, 0,36% мышьяка, 39,3% серы, 4,8 г/т золота, 83 г/т серебра, и сульфидный цинковый концентрат, с содержанием цинка 41,2%, до 3,8% меди и 0,6% мышьяка. Существующая схема флотации была дополнена флотационной стадией выделения пиритного концентрата, содержащего 42,1% серы, 36,9% железа, 3,2 г/т золота, 29,1 г/т серебра.

Флотационные сульфидные концентраты меди, цинка и пирита были подвергнуты обжигу, а огарки меди, цинка и пиритные огарки выщелачивались растворами серной кислоты различной концентрации по схеме, приведенной в Примере 1. При этом было получено сквозное извлечение меди в электролитически выделенную медь 90,6%, сквозное извлечение цинка в электролитически выделенный металлический цинк 93,6%, извлечение железа из пиритного огарка в трехокись пигментного качества 97,8%, дополнительное, в пересчета на огарок, извлечение меди 91,2%, дополнительное извлечение цинка 96,3%, а извлечение золота и серебра безцианидным методом в сплав Доре составило 98,8% и 76,3% соответственно.

Проведенные нами дополнительные исследования по варьированию различных физических параметров процесса при поиске оптимальных режимов, показали, что при изменении каждого из указанных параметров, как в сторону увеличения, так и уменьшения, (при постоянстве остальных параметров), снижалась эффективность процессов. Исследования показали, что параметры заявленного способа в том виде, как он охарактеризован в заявке на изобретение, оптимальны и изобретение может быть осуществлено с помощью описанных в заявке средств и методов, а совокупность отличительных признаков описываемого способа обеспечивает достижение указанного результата.

Для заявленного способа, в том виде, как он охарактеризован, нет препятствий его осуществления на практике с использованием современных технических средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной переработки золотосодержащих сульфидных мышьяковистых концентратов | 2015 |

|

RU2632742C2 |

| Способ предобработки пиритных огарков | 2017 |

|

RU2659505C1 |

| Способ переработки сульфидных золотосодержащих концентратов и руд | 2015 |

|

RU2607681C1 |

| Способ получения железооксидного пигмента | 2017 |

|

RU2657489C1 |

| Способ получения железооксидных пигментов | 2017 |

|

RU2655336C1 |

| Способ выделения благородных металлов из продуктов переработки руд | 2016 |

|

RU2632740C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

| Способ получения железооксидных пигментов | 2017 |

|

RU2656047C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2020 |

|

RU2740930C1 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

Изобретение относится к металлургическим процессам. Техническим результатом является дополнительное извлечение благородных, цветных, редких и редкоземельных металлов из пиритных концентратов, получаемых при переработке медно-порфировых руд. Он достигается комплексной переработкой сульфидно-окисленных медно-порфировых руд, включающей дробление и последующее измельчение руды до крупности не более 0,075 мм, флотацию и концентрирование сульфидных минералов меди, молибдена и цинка. При этом проводят дополнительное флотационное выделение пиритного концентрата с последующим окислительным обжигом сульфидных концентратов, получением серной кислоты из образующихся при обжиге газов, а также огарков цветных металлов и железа, с последующим выщелачиванием огарков в водном растворе серной кислоты с акустической энергией 0,1-1,0 Вт/см3, промывкой и обезвоживанием кека выщелачивания концентрата. Далее проводят объединение жидкой фазы выщелачивания концентрата с промывными водами кека выщелачивания, освобождение объединенной жидкой фазы от твердых взвесей ультразвуковым фильтрованием и возвращение жидкой фазы в процесс. 1 табл., 3 пр.

Способ комплексной переработки сульфидно-окисленных медно-порфировых руд, включающий дробление и последующее измельчение руды до крупности не более 0,075 мм, флотацию и концентрирование сульфидных минералов меди, молибдена и цинка, отличающийся тем, что дополнительно проводят флотационное выделение пиритного концентрата с последующим окислительным обжигом сульфидных концентратов, получением серной кислоты из образующихся при обжиге газов, а также огарков цветных металлов и железа, последующим выщелачиванием огарков в водном растворе серной кислоты с концентрацией 110-250 г/дм3, при содержании твердой фазы 10-50%, при температуре 20-90°С, концентрации ионов трехвалентного железа до 50-250 г/дм3 в течение 0,3-2,0 часов в ультразвуковом поле гидроакустического преобразователя с плотностью акустической энергии 0,1-1,0 Вт/см3, далее ведут промывку и обезвоживание кека выщелачивания концентрата, объединяют жидкую фазу выщелачивания концентрата с промывными водами кека выщелачивания, освобождают объединенную жидкую фазу от твердых взвесей ультразвуковым фильтрованием и возвращают жидкую фазу в процесс, проводят экстракцию меди из растворов выщелачивания огарка с получением 96,38% содержащейся в ней электролитической меди, 91,3% цинка, экстракцию цинка с получением электролитического металлического цинка, 98,6% железа в виде трехокиси и с извлечением золота 97,3% и 74,5% серебра безцианидным методом в сплав Доре.

| US 3622269 A, 23.11.1971 | |||

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ ПРОДУКТОВ | 2001 |

|

RU2179589C1 |

| US 5795465 A, 18.08.1998 | |||

| AU 2006229894 A1, 05.10.2006 | |||

| US 2005126923 A1, 16.06.2005. | |||

Авторы

Даты

2019-04-22—Публикация

2018-09-06—Подача