ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в основном относится к полимерным покрытиям, и, более конкретно, к галогенуглеводородному полимерному покрытию для электрических устройств.

УРОВЕНЬ ТЕХНИКИ

Многие электрические устройства включают электрические компоненты, которые припаяны к платам с печатной схемой (PCBs). Металлические поверхности на электрических компонентах и печатных платах (PCB) часто окисляются или корродируют до того, как их припаяют друг к другу. Окисление или коррозия металлических поверхностей могут помешать формированию прочных паяных соединений или могут сократить срок службы таких соединений. В результате электрические устройства могут оказаться дефектными или не смогут функционировать настолько долго, насколько желательно.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В некоторых вариантах исполнения печатная плата (PCB) включает подложку, включающую изоляционный материал. PCB дополнительно включает многочисленные электропроводные печатные дорожки, присоединенные по меньшей мере к одной поверхности подложки. PCB дополнительно включает покрытие, осажденное по меньшей мере на одну поверхность подложки. Покрытие может покрывать по меньшей мере часть из многочисленных электропроводных печатных дорожек, и может включать по меньшей мере один галогенуглеводородный полимер. PCB может дополнительно включать по меньшей мере один электропроводный провод, который соединен проводным соединением по меньшей мере с одной электропроводной печатной дорожкой, причем проводное соединение формируют через покрытие без предварительного удаления покрытия так, что проводное соединение примыкает к покрытию.

В других вариантах исполнения PCB включает подложку, включающую изоляционный материал. PCB дополнительно включает многочисленные электропроводные печатные дорожки, присоединенные по меньшей мере к одной поверхности подложки. PCB дополнительно включает многослойное покрытие, осажденное по меньшей мере на одну поверхность подложки. Многослойное покрытие (i) покрывает по меньшей мере часть из многочисленных электропроводных печатных дорожек, и (ii) включает по меньшей мере один слой, сформированный из галогенуглеводородного полимера. PCB дополнительно включает по меньшей мере один электрический компонент, соединенный паяным соединением по меньшей мере с одной электропроводной печатной дорожкой, причем паяное соединение припаивают через многослойное покрытие так, что паяное соединение примыкает к многослойному покрытию.

В других дополнительных вариантах исполнения устройство включает подложку, включающую изоляционный материал. Устройство дополнительно включает первый контакт, присоединенный по меньшей мере к одной поверхности подложки. Устройство дополнительно включает покрытие, осажденное по меньшей мере на одну поверхность первого контакта. Покрытие может включать по меньшей мере один галогенуглеводородный полимер так, что первый контакт может действовать для проведения электрического сигнала через покрытие ко второму контакту без удаления покрытия.

Один или более вариантов исполнения могут включать печатную плату, на которой должно быть сделано паяное соединение. Поверхность указанной печатной платы может иметь многослойное покрытие, включающее один или более полимеров. Полимеры могут быть выбраны из галогенуглеводородных полимеров и негалогенуглеводородных полимеров. Толщина многослойного покрытия может составлять от 1 нм до 10 мкм.

Один или более вариантов исполнения могут включать печатную плату, на которой должно быть сделано паяное соединение. Поверхность указанной печатной платы может иметь многослойное покрытие, включающее один или более полимеров. Согласно определенным вариантам исполнения, между указанным покрытием и электропроводными печатными дорожками на указанной печатной плате может не быть или по существу не быть припоя.

Один или более вариантов исполнения могут включать печатную плату, на которой должно быть сделано паяное соединение. Поверхность указанной печатной платы может иметь многослойное покрытие, включающее один или более полимеров. Многослойное покрытие может включать один или более слоев из различных полимеров.

Один или более вариантов исполнения могут включать печатную плату, на которой должно быть сделано паяное соединение. Поверхность указанной печатной платы может иметь многослойное покрытие, включающее один или более полимеров. Многослойное покрытие может включать слои из различных полимеров с постепенно изменяющимися свойствами.

Один или более вариантов исполнения могут включать печатную плату, на которой должно быть сделано паяное соединение. Поверхность указанной печатной платы может иметь многослойное покрытие, включающее один или более полимеров. Многослойное покрытие может включать два или более слоев.

Один или более вариантов исполнения могут включать печатную плату, на которой должно быть сделано паяное соединение. Поверхность указанной печатной платы может иметь многослойное покрытие, включающее один или более полимеров. Первый слой, который может находиться в контакте с поверхностью печатной платы, может включать негалогенуглеводородный полимер.

Один или более вариантов исполнения могут включать печатную плату, на которой должно быть сделано паяное соединение. Поверхность указанной печатной платы может иметь многослойное покрытие, включающее один или более полимеров. В некоторых вариантах исполнения на поверхности печатной платы может не быть или по существу может не быть слоя галогенида металла.

В некоторых вариантах исполнения способ получения соединения с печатной платой, имеющей многослойное покрытие, включает этапы, на которых наносят припой и, необязательно, флюс, на печатную плату при такой температуре и в течение такого времени, что припой соединяется с металлом, и композиция локально диспергируется и/или абсорбируется и/или испаряется. Согласно определенным вариантам исполнения, один или более факторов выбирают так, что (а) имеет место хорошее течение припоя, (b) припой покрывает подложку (типично электропроводную печатную дорожку или металлизированную контактную площадку) на печатной плате, и (с) образуется прочное паяное соединение. Один или более факторов могут включать (а) характеристики подложки, (b) характеристики покрытия, (с) характеристики припоя/флюса, (d) профиль пайки (в том числе время и температуру), и (е) способ контроля течения припоя вокруг соединения.

Один или более вариантов исполнения могут включать способ модифицирования характеристик смачивания покрытия, включающего один или более галогенуглеводородных полимеров на печатной плате, с помощью плазменного травления, плазменной активации, плазменной полимеризации и нанесения покрытия, и/или химического травления на жидкостной основе.

Один или более вариантов исполнения могут включать способ модифицирования характеристик смачивания многослойного покрытия путем плазменного травления, плазменной активации, плазменной полимеризации и нанесения покрытия, и/или химического травления на жидкостной основе.

В некоторых вариантах исполнения печатная плата включает подложку и электропроводные печатные дорожки. Поверхности указанной печатной платы могут быть полностью или по существу инкапсулированы либо (а) покрытием из композиции, включающей один или более галогенуглеводородных полимеров, либо (b) многослойным покрытием, включающим один или более полимеров, выбранных из галогенуглеводородных полимеров и негалогенуглеводородных полимеров, с толщиной от 1 нм до 10 мкм. Согласно определенным вариантам исполнения, подложка включает материал, который абсорбирует воду или химические вещества на основе растворителей. В некоторых вариантах исполнения подложка включает склеенные эпоксидной смолой стеклоткани, склеенную синтетической смолой бумагу, склеенную фенольной смолой хлопковую бумагу, хлопковую бумагу, эпоксидную смолу, бумагу, картон, текстильные ткани или натуральные или синтетические материалы на основе древесины.

В некоторых вариантах исполнения способ получения печатной платы включает этапы, на которых: (а) готовят печатную плату, имеющую поверхность, открытую к окружающей среде, (b) очищают поверхность в камере плазменной обработки с использованием газов, таких как водород, аргон или азот, и (с) наносят на поверхность покрытие толщиной от 1 нм до 10 мкм из композиции, включающей галогенуглеводородный полимер, путем осаждения методом плазменного распыления, причем указанное покрытие необязательно следует трехмерной конфигурации печатной платы.

В некоторых вариантах исполнения способ получения печатной платы включает этапы, на которых: (а) готовят печатную плату, имеющую поверхность, открытую к окружающей среде, (b) очищают поверхность в камере плазменной обработки с использованием газов, таких как водород, аргон или азот, (с) наносят на поверхность многослойное покрытие толщиной от 1 нм до 10 мкм, включающее один или более полимеров, путем осаждения методом плазменного распыления. Полимеры могут быть выбраны из галогенуглеводородных полимеров и негалогенуглеводородных полимеров. Многослойное покрытие необязательно может следовать трехмерной конфигурации печатной платы.

Один или более вариантов исполнения могут включать применение композиции, включающей галогенуглеводородный полимер в качестве огнезащитного покрытия для печатной платы.

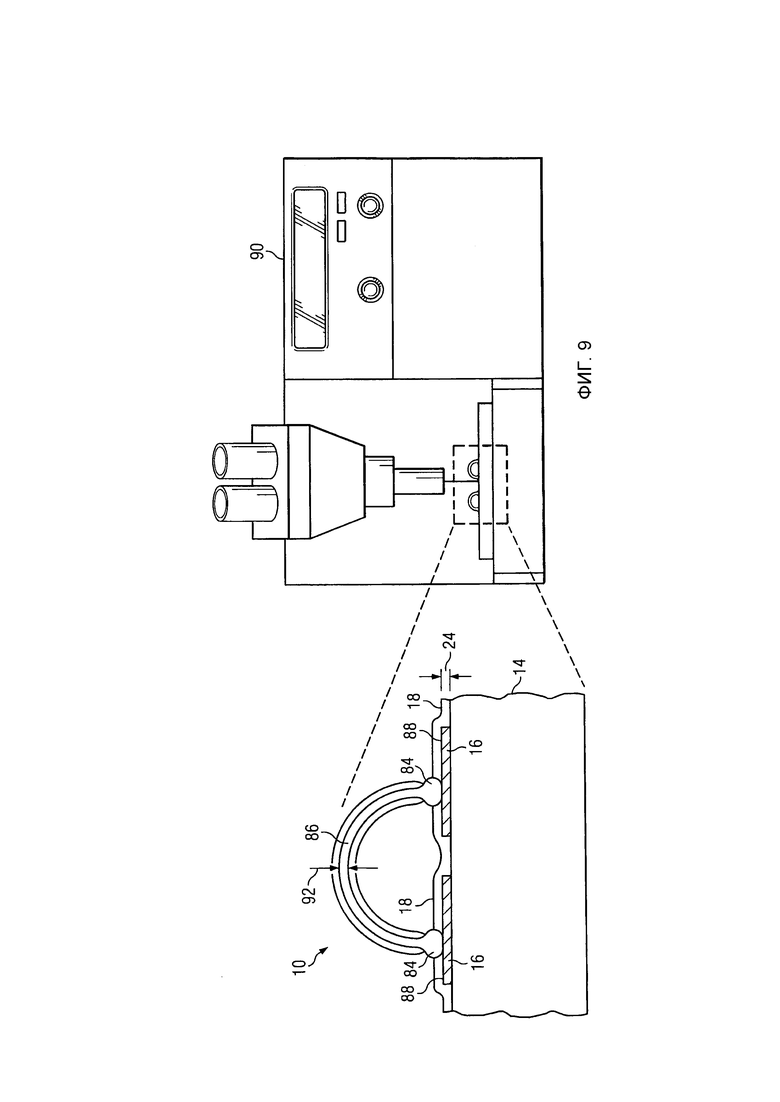

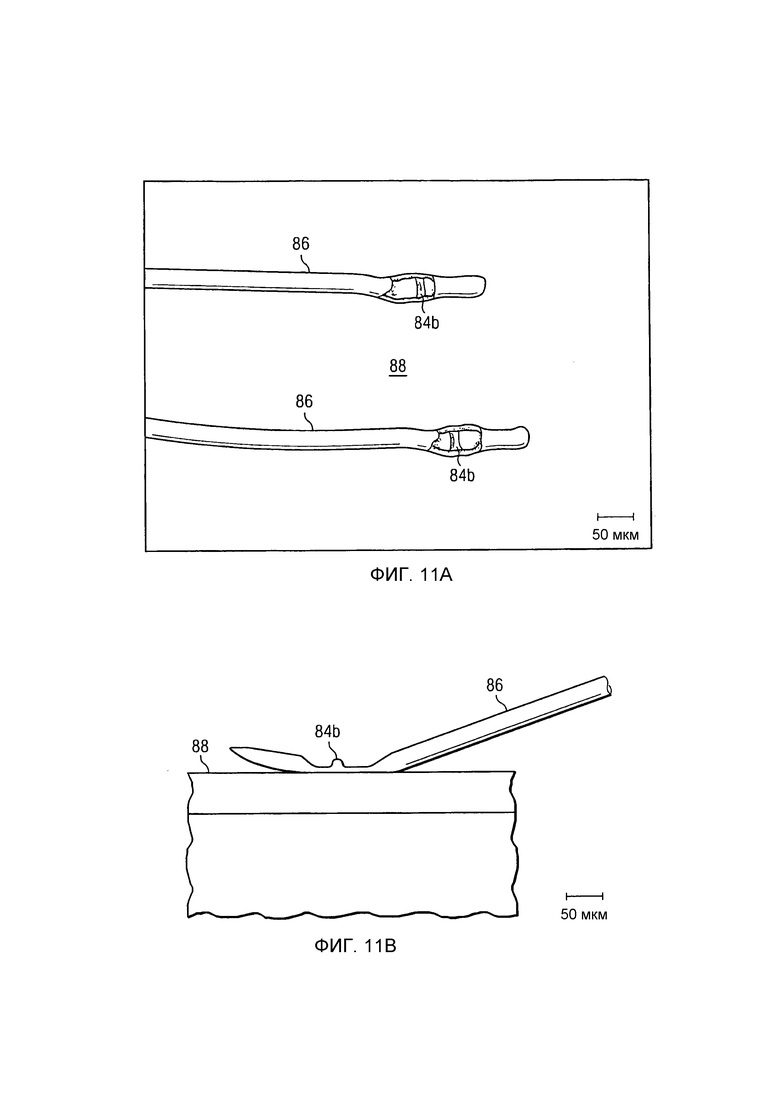

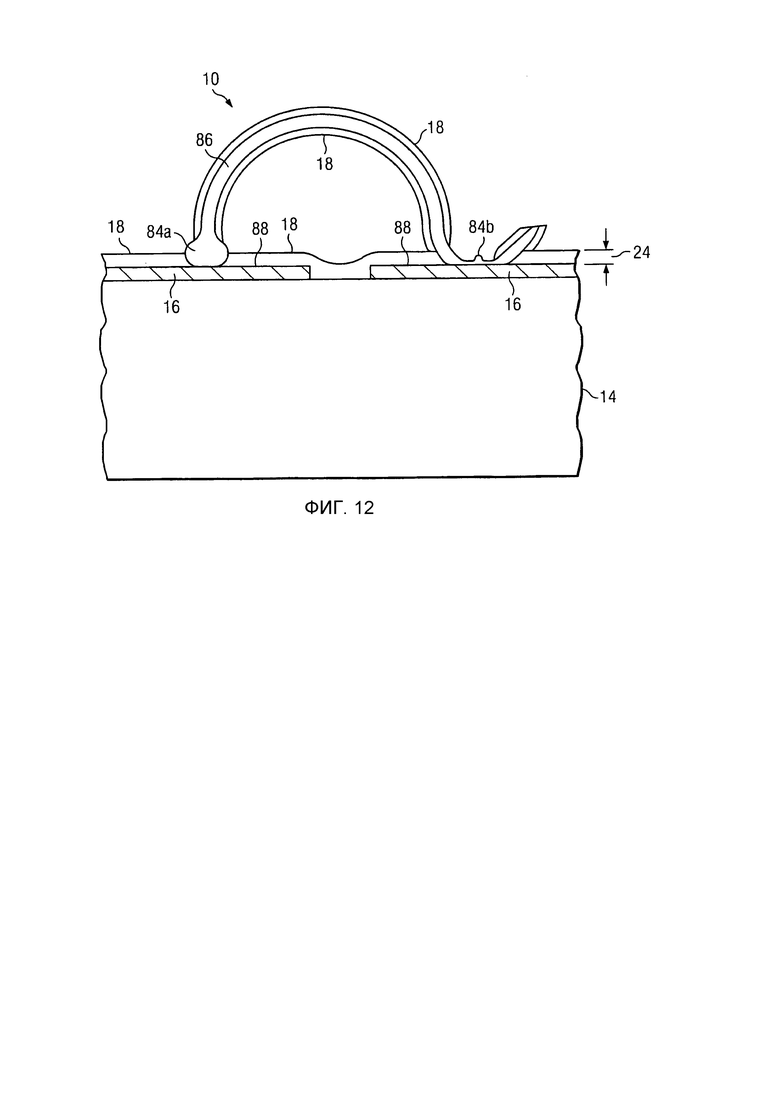

В некоторых вариантах исполнения, в способе получения соединения между проводом и подложкой может быть использована технология проводного монтажа. Провод и/или подложка могут быть покрыты композицией, которая включает один или более галогенуглеводородных полимеров с толщиной от 1 нм до 2 мкм. В некоторых вариантах исполнения способ монтажа проводников представляет собой шариковую/клиновую термокомпрессионную микросварку проводных выводов. В других вариантах исполнения способ монтажа проводников представляет собой микросварку проводных выводов внахлестку типа «клин-клин». Согласно определенным вариантам исполнения, провод включает золото, алюминий, серебро, медь, никель или железо. В некоторых вариантах исполнения подложка включает медь, золото, серебро, алюминий, олово, электропроводные полимеры или электропроводные краски.

В некоторых вариантах исполнения, в способе получения соединения между проводом и подложкой может быть использована технология проводного монтажа. В некоторых вариантах исполнения только провод покрывают композицией, которая включает один или более галогенуглеводородных полимеров, с толщиной от 1 нм до 2 мкм. В других вариантах исполнения только на подложку наносят покрытие из композиции, которая включает один или более галогенуглеводородных полимеров, с толщиной от 1 нм до 2 мкм.

В некоторых вариантах исполнения, в способе получения соединения между проводом и подложкой может быть использована технология проводного монтажа. Провод и/или подложка могут быть покрыты композицией, которая включает один или более галогенуглеводородных полимеров, с толщиной от 10 нм до 100 нм.

В некоторых вариантах исполнения, в способе получения соединения между проводом и подложкой может быть использована технология проводного монтажа. Провод и/или подложка могут быть покрыты композицией, которая включает один или более галогенуглеводородных полимеров. В некоторых вариантах исполнения галогенуглеводородный полимер является фторуглеводородным.

В некоторых вариантах исполнения, в способе получения соединения между проводом и подложкой может быть использована технология проводного монтажа. Провод и/или подложка могут быть покрыты композицией, которая включает один или более галогенуглеводородных полимеров. В некоторых вариантах исполнения покрытие из галогенуглеводородного полимера остается неповрежденным после проводного монтажа, за исключением области, где формируют соединение. Согласно определенным вариантам исполнения, покрытие из галогенуглеводородного полимера удаляют и/или диспергируют действием процесса проводного монтажа, без удаления покрытия в отдельном этапе предварительной обработки. В некоторых вариантах исполнения, после формирования соединения наносят дополнительное покрытие, включающее один или более галогенуглеводородных полимеров.

В некоторых вариантах исполнения галогенуглеводородный полимер может быть использован для предотвращения окисления и/или коррозии провода и/или подложки перед формированием соединения между проводом и подложкой способом проводного монтажа. Согласно определенным вариантам исполнения, галогенуглеводородный полимер может быть использован для обеспечения возможности сформировать соединение между проводом и подложкой в неинертной атмосфере с использованием способа проводного монтажа.

В некоторых вариантах исполнения устройство включает один или более контактов. По меньшей мере один из указанных контактов может быть покрыт композицией, которая включает один или более галогенуглеводородных полимеров, с толщиной от 1 нм до 2 мкм.

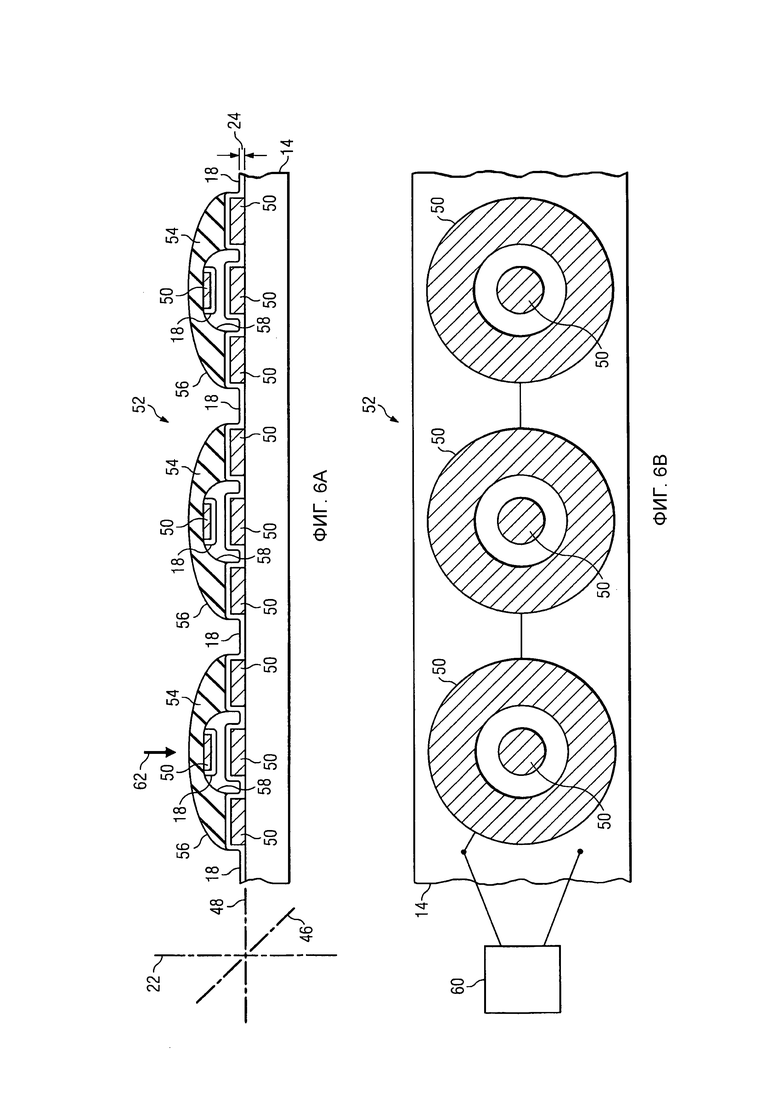

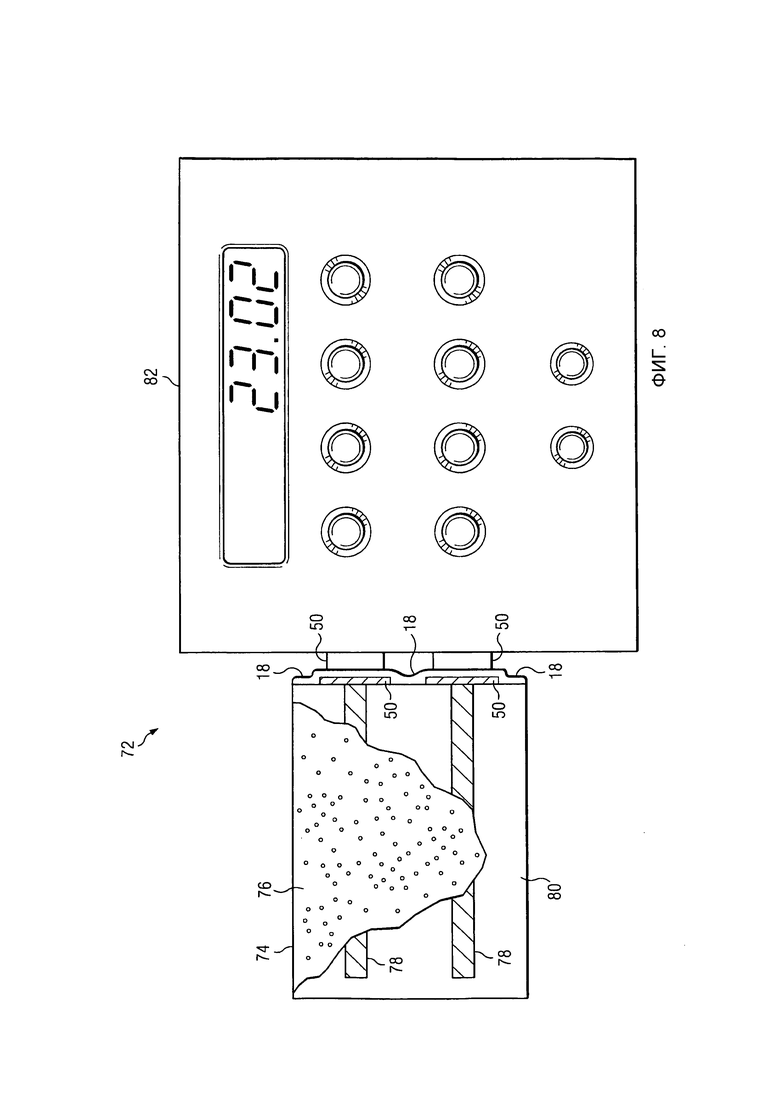

В некоторых вариантах исполнения устройство включает верхний контакт и нижний контакт. Устройство может быть скомпоновано так, что верхний контакт и нижний контакт способны приходить в электрический контакт друг с другом. Верхний и/или нижний контакты могут быть покрыты композицией, которая включает один или более галогенуглеводородных полимеров, с толщиной от 1 нм до 2 мкм. В некоторых вариантах исполнения верхний и нижний контакты включают нержавеющую сталь, серебро, углерод, никель, золото, олово, или их сплавы. В некоторых вариантах исполнения устройство представляет собой клавиатуру.

В некоторых вариантах исполнения сенсорное устройство включает один или более сенсорных элементов, и каждый сенсорный элемент содержит контакт. Контакты могут быть покрыты композицией, которая включает один или более галогенуглеводородных полимеров, с толщиной от 1 нм до 2 мкм. В некоторых вариантах исполнения один или более сенсорных элементов представляют собой электроды. В некоторых вариантах исполнения контакты включают углерод, электропроводные краски, и/или эпоксидную смолу с серебряным наполнителем.

В некоторых вариантах исполнения устройство содержит один или более контактов. По меньшей мере один из указанных контактов может быть покрыт композицией, которая включает один или более галогенуглеводородных полимеров, с толщиной от 10 нм до 100 нм.

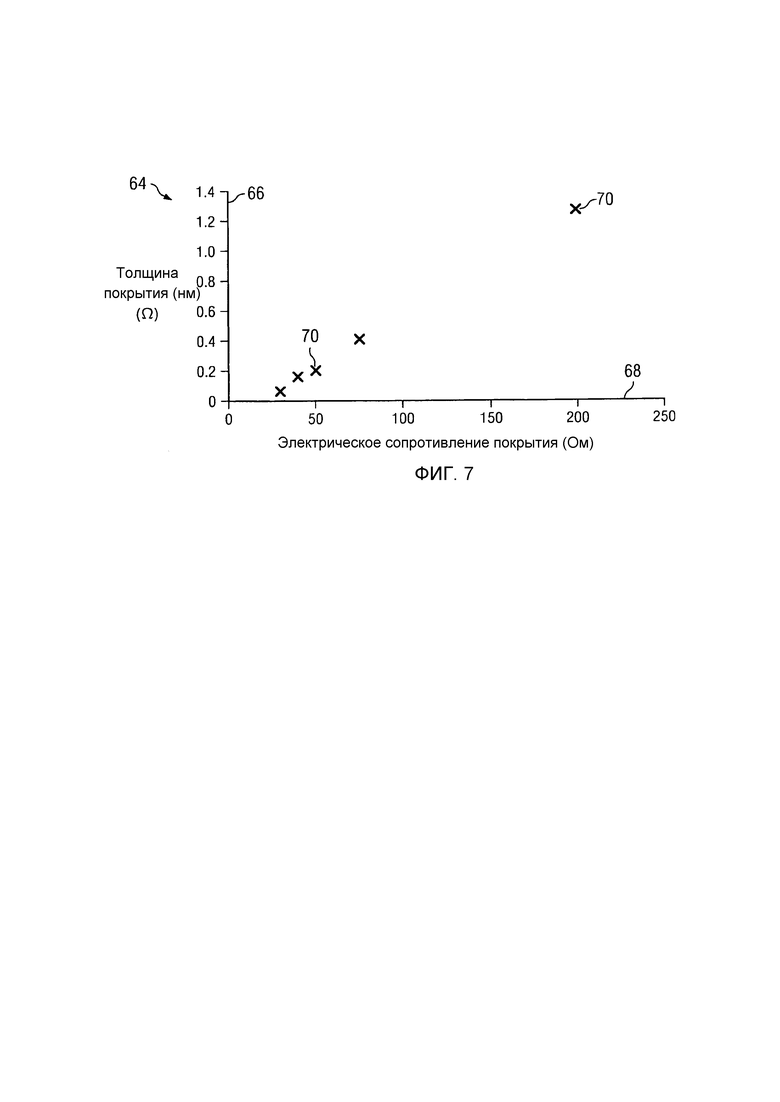

В некоторых вариантах исполнения устройство содержит один или более контактов. По меньшей мере один из указанных контактов может быть покрыт композицией, которая включает один или более галогенуглеводородных полимеров. В некоторых вариантах исполнения электрическая проводимость покрытия по z-оси является более высокой, чем электрическая проводимость покрытия по х-оси и y-оси. В некоторых вариантах исполнения покрытие из галогенуглеводородного полимера обеспечивает защиту от условий окружающей среды. В некоторых вариантах исполнения электрическое сопротивление покрытия может быть оптимизировано для иных вариантов применения.

В некоторых вариантах исполнения устройство содержит один или более контактов. По меньшей мере один из указанных контактов может быть покрыт композицией, которая включает один или более галогенуглеводородных полимеров. Способ получения устройства может включать этап, на котором покрытие из галогенуглеводородного полимера осаждают методом плазменного распыления. В некоторых вариантах исполнения галогенуглеводородный полимер является фторуглеводородным.

В некоторых вариантах исполнения сенсорный элемент содержит контакт. Контакт может быть покрыт композицией, которая включает один или более галогенуглеводородных полимеров, с толщиной от 1 нм до 2 мкм.

Один или более вариантов исполнения могут включать способ защиты одного или более из верхнего и нижнего контактов в устройстве. Устройство может быть скомпоновано так, что указанные верхний и нижний контакты способны приходить в электрический контакт друг с другом. Способ может включать этап, на котором на контакты наносят покрытие из композиции, которая включает один или более галогенуглеводородных полимеров, с толщиной от 1 нм до 2 мкм. В некоторых вариантах исполнения покрытие наносят перед изготовлением устройства.

Один или более вариантов исполнения могут включать способ защиты одного или более контактов в сенсорном устройстве. Способ может включать нанесение на контактные площадки покрытия из композиции, которая включает один или более галогенуглеводородных полимеров, с толщиной от 1 нм до 2 мкм. В некоторых вариантах исполнения покрытие наносят до изготовления устройства. В некоторых вариантах исполнения способ нанесения представляет собой осаждение методом плазменного распыления.

В некоторых вариантах исполнения галогенуглеводородный полимер может быть использован для нанесения покрытия на поверхность или поверхности контактов в устройстве, включающем верхний контакт и нижний контакт. Устройство может быть скомпоновано так, что указанные верхний и нижний контакты способны приходить в электрический контакт друг с другом. В некоторых вариантах исполнения галогенуглеводородный полимер может быть применен для нанесения покрытия на поверхность или поверхности контакта в сенсорном устройстве, включающем один или более сенсорных элементов.

Нанесение покрытия на печатную плату (PCB) или другое устройство может обеспечивать ряд преимуществ. Различные варианты исполнения могут не иметь таких преимуществ, или иметь некоторые или все из этих преимуществ. Одно преимущество состоит в том, что покрытие может предохранять электропроводные печатные дорожки на PCB от окисления. PCB часто хранят в течение некоторого периода времени перед тем, как припаивать электрические компоненты на PCB. Если PCB является непокрытой, электропроводные печатные дорожки на PCB могут окисляться во время хранения. Оксидный слой на электропроводной печатной дорожке может препятствовать или затруднять припаивание электрического компонента к электропроводной печатной дорожке. Нанесением покрытия на PCB перед хранением изготовитель может предохранить электропроводные печатные дорожки на PCB от окисления. Благодаря предотвращению окисления покрытие может обеспечивать возможность сформировать прочные паяные соединения на PCB.

Еще одно преимущество заключается в том, что покрытие может обеспечивать возможность припаивания электрического компонента через покрытие без предварительного удаления покрытия. Покрытие может включать один или более галогенуглеводородных полимеров. В некоторых вариантах исполнения теплота, припой и/или флюс, нанесенные во время процесса пайки, могут избирательно изменять покрытие на отдельной области печатной платы (PCB), где должно быть сформировано паяное соединение. В некоторых вариантах исполнения процесс пайки может удалять покрытие только в области паяного соединения. Соответственно этому, как только сформировано паяное соединение, покрытие может распространиться (например, примыкать) вплоть до паяного соединения. В результате для изготовителя может оказаться ненужным протравливание или иным образом удаление покрытия перед процессом пайки. Благодаря устранению необходимости в отдельном травлении или этапе удаления покрытие может сделать процесс сборки печатной платы (PCB) более простым, менее дорогостоящим и/или отнимающим меньше времени.

Еще одно преимущество состоит в том, что покрытие может предотвращать коррозию печатной платы (PCB). Покрытие может создавать барьер между PCB и коррозионно-агрессивными газами и/или жидкостями. В некоторых вариантах исполнения покрытие может препятствовать проникновению жидкостей и/или влаги к подложке и/или электропроводным печатным дорожкам на PCB. Покрытие может препятствовать образованию дендритов, которые обусловливают короткие замыкания и/или утечки между контактами.

Еще одно преимущество заключается в том, что покрытие может проявлять электрическую проводимость вдоль оси, перпендикулярной плоскости покрытой поверхности («z-оси»), в то же время действуя как изолятор вдоль осей, параллельных покрытой поверхности. Соответственно этому, покрытие может быть нанесено на электропроводный контакт без препятствования способности такого контакта передавать электрический сигнал на встречный контакт. Таким образом, в некоторых вариантах исполнения покрытие может защищать контакты от окисления и/или коррозии без ухудшения электрической проводимости контактов.

Другие преимущества будут без труда понятны квалифицированному специалисту в этой области технологии из описания и прилагаемой патентной формулы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для более полного понимания настоящего изобретения и дополнительных признаков и преимуществ теперь будет представлено нижеследующее описание, приведенное в сочетании с сопроводительными чертежами, в которых:

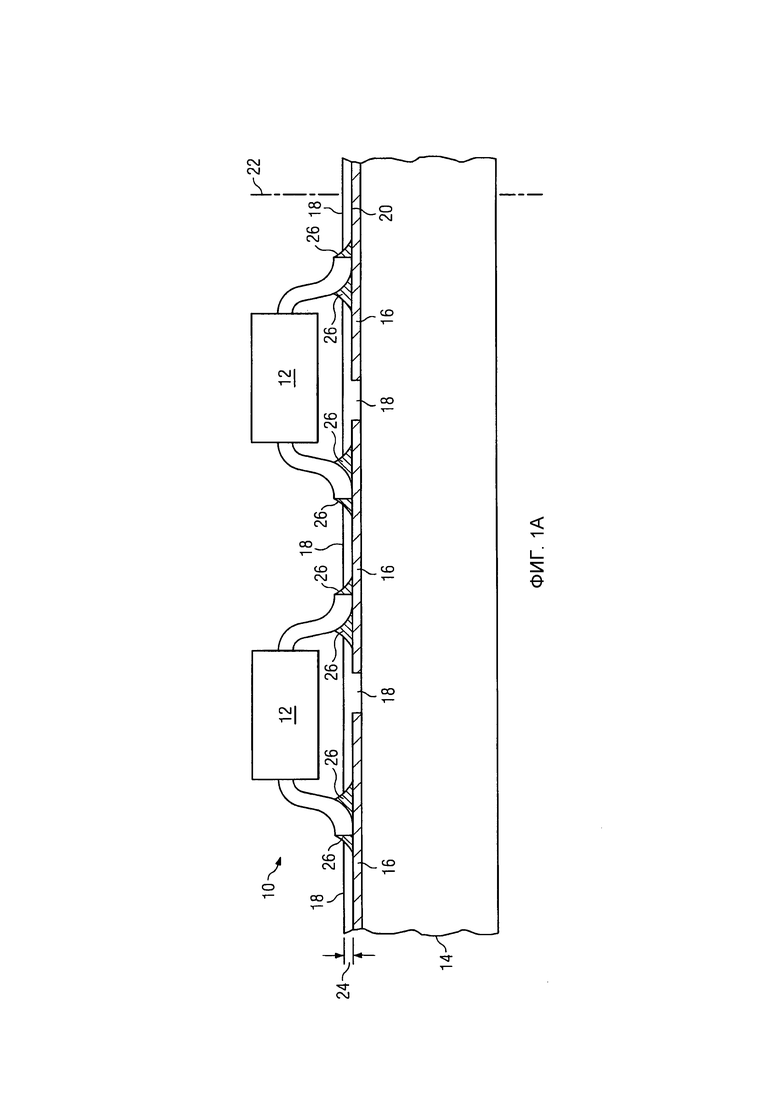

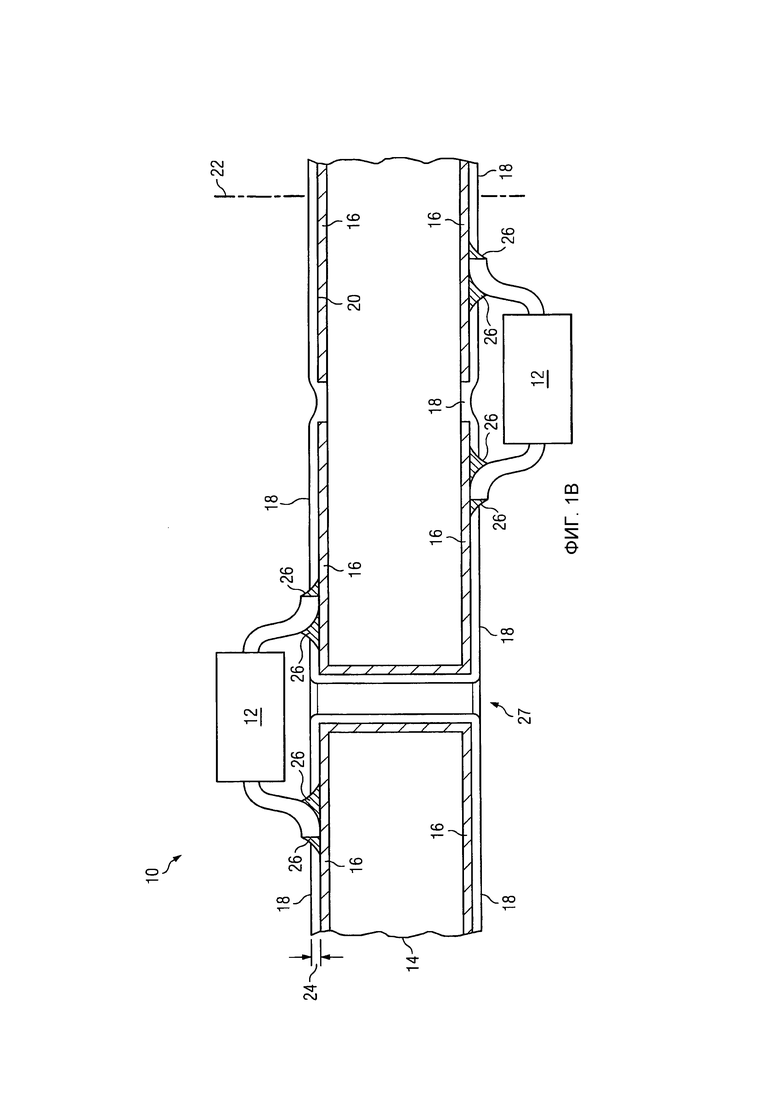

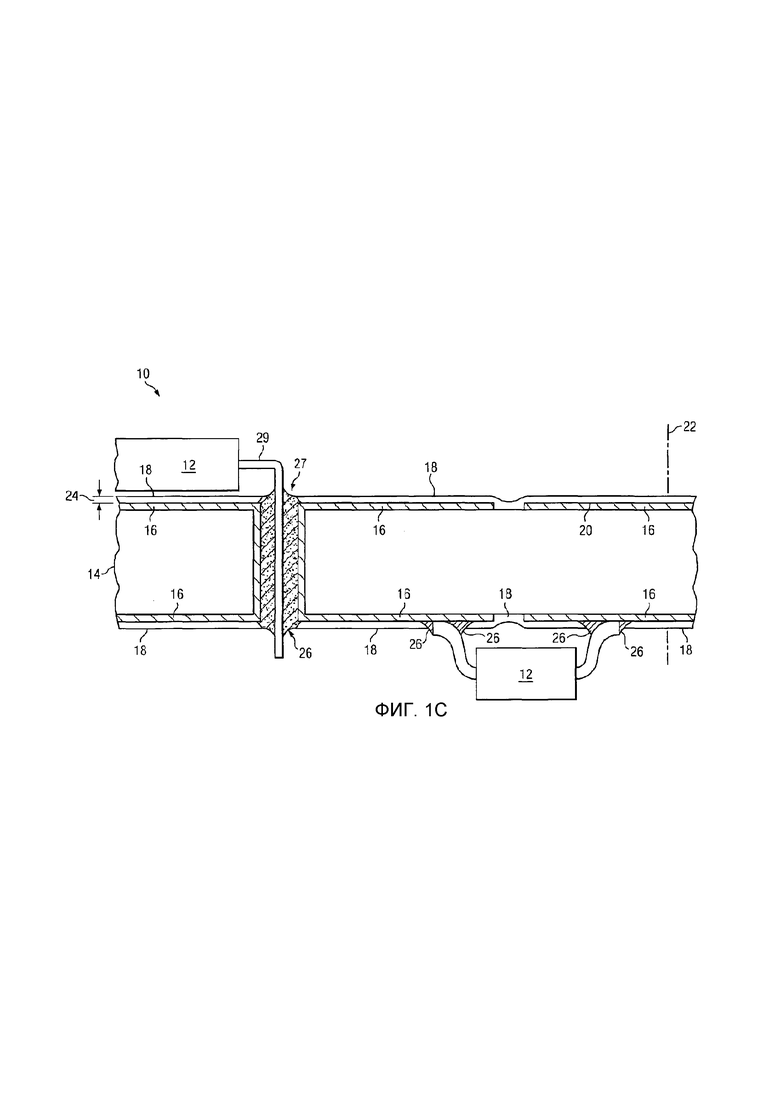

ФИГУРЫ 1А-С иллюстрируют печатную плату (PCB), согласно определенным вариантам исполнения;

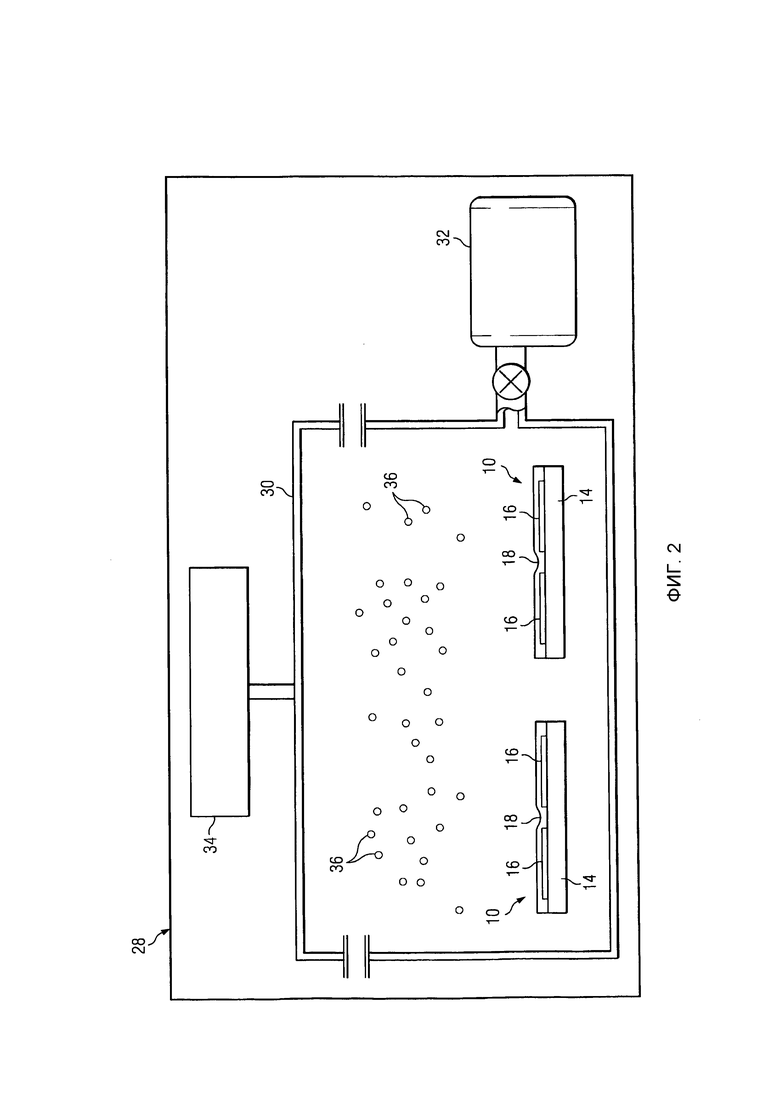

ФИГУРА 2 иллюстрирует осаждение покрытия на PCB, согласно определенным вариантам исполнения;

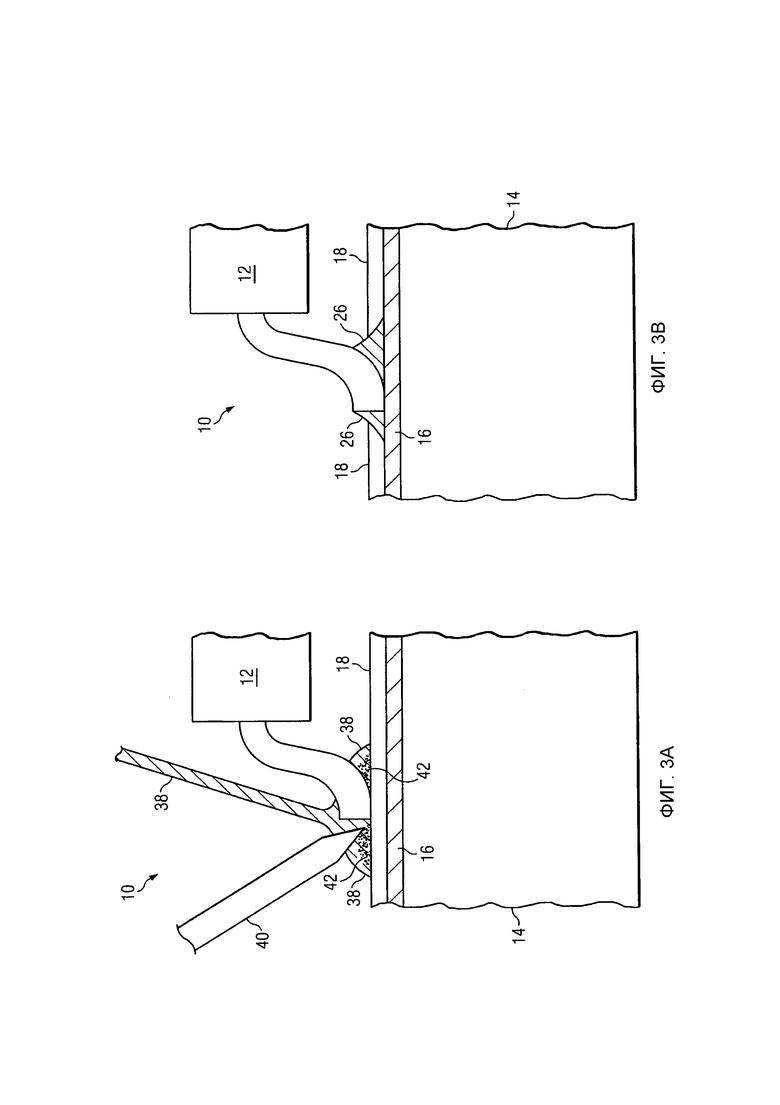

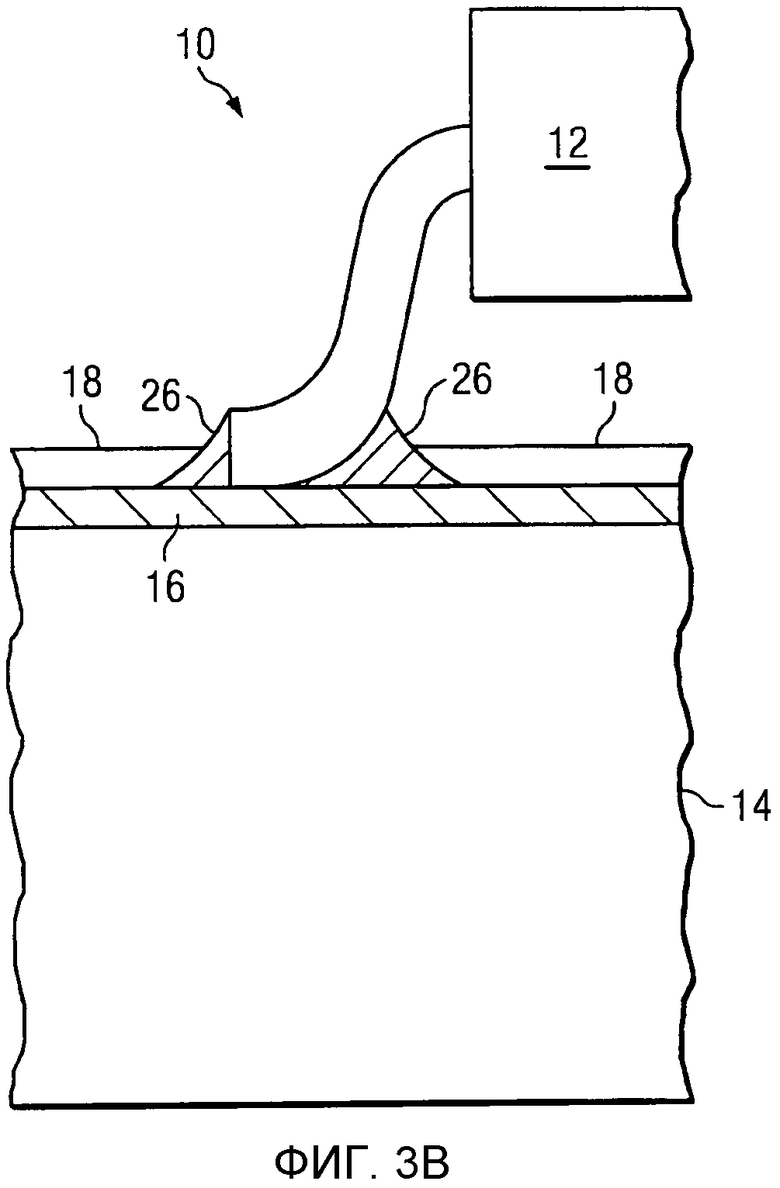

ФИГУРЫ 3А-В иллюстрируют припаивание электрического компонента к электропроводным печатным дорожкам на PCB, согласно определенным вариантам исполнения;

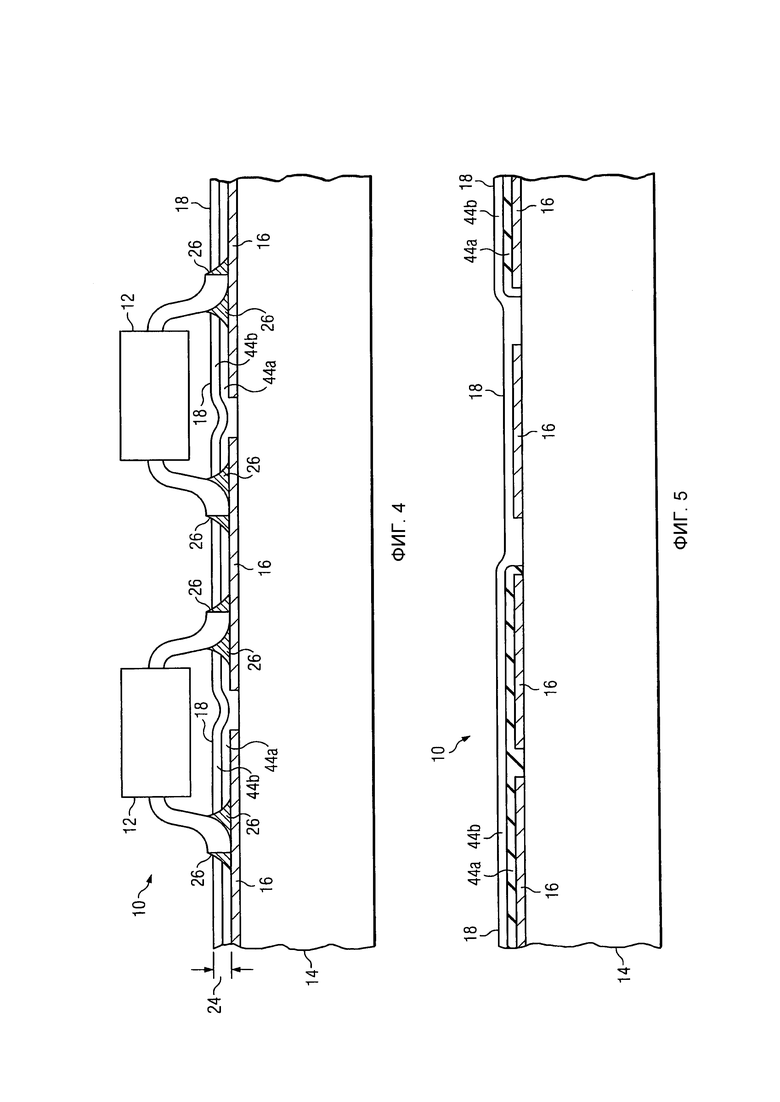

ФИГУРА 4 иллюстрирует PCB, включающую многослойное покрытие, согласно определенным вариантам исполнения;

ФИГУРА 5 иллюстрирует PCB, включающую многослойное покрытие, селективно нанесенное на отдельные области PCB, согласно определенным вариантам исполнения;

ФИГУРЫ 6А-В иллюстрируют клавиатуру, включающую контакты, на которые нанесено покрытие, согласно определенным вариантам исполнения;

ФИГУРА 7 представляет график, иллюстрирующий электрическую проводимость по z-оси примерных покрытий, имеющих различные толщины, согласно определенным вариантам исполнения;

ФИГУРА 8 иллюстрирует измерительное устройство, включающее сенсор, имеющий покрытые контакты, согласно определенным вариантам исполнения;

ФИГУРА 9 иллюстрирует проводное соединение, которое сформировано через покрытие, согласно определенным вариантам исполнения;

ФИГУРА 10А иллюстрирует полученное с использованием микроскопа изображение шариковых термокомпрессионных микросварных соединений, сформированных между непокрытыми проводами и покрытой контактной поверхностью, согласно определенным вариантам исполнения;

ФИГУРА 10В иллюстрирует полученное с использованием микроскопа изображение поперечного сечения шарикового термокомпрессионного микросварного соединения между непокрытым проводом и покрытой контактной поверхностью, согласно определенным вариантам исполнения;

ФИГУРА 11А иллюстрирует полученное с использованием микроскопа изображение соединений, образованных термокомпрессионной микросваркой клиновым инструментом, между непокрытым проводом и покрытой контактной поверхностью;

ФИГУРА 11В иллюстрирует полученное с использованием микроскопа изображение поперечного сечения соединения, образованного термокомпрессионной микросваркой клиновым инструментом, между покрытым проводом и покрытой контактной поверхностью; и

ФИГУРА 12 иллюстрирует PCB, имеющую шариковое термокомпрессионное микросварное соединение и соединение, образованное термокомпрессионной микросваркой клиновым инструментом, согласно определенным вариантам исполнения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ФИГУРА 1А иллюстрирует печатную плату (PCB) 10, согласно определенным вариантам исполнения. PCB 10 может механически поддерживать и/или электрически соединять один или более электрических компонентов 12, связанных с электрической цепью. PCB 10 может включать подложку 14, одну или более электропроводных печатных дорожек 16, покрытие 18 и один или более электрических компонентов 12.

Подложка 14 в PCB 10 может включать одну или более плат, которые механически поддерживают элементы цепи. Например, электропроводные печатные дорожки 16 и/или электрические компоненты 12 могут быть закреплены по меньшей мере на одной поверхности подложки 14. Подложка 14 может включать любой подходящий изоляционный материал, который предохраняет подложку 14 от короткого замыкания в цепи на PCB 10. В некоторых вариантах исполнения подложка 14 в PCB 10 включает эпоксидный многослойный материал, склеенную синтетической смолой бумагу, склеенную эпоксидной смолой стеклоткань (ERBGH), композитный эпоксидный материал (CEM), склеенную фенольной смолой хлопковую бумагу, и/или любой другой пригодный тип и/или комбинацию изоляционного материала. Согласно определенным вариантам исполнения, подложка 14 включает бумагу, картон, натуральные и/или синтетические материалы на основе древесины, и/или прочие пригодные текстильные ткани. В некоторых вариантах исполнения подложка 14 включает огнезащитный материал, например, такой как Flame Retardant 2 (FR-2) и/или Flame Retardant 4 (FR-4). Подложка 14 в PCB 10 может включать единичный слой изоляционного материала или множество слоев из одинаковых или различных изоляционных материалов, с электропроводными печатными дорожками 16 на любом слое или без таковых.

Одна или более электропроводных печатных дорожек 16 могут быть закреплены по меньшей мере на одной поверхности подложки 14. Электропроводная печатная дорожка 16 в основном может действовать для проведения электрических сигналов между двумя или более компонентами электрической цепи на PCB 10. Таким образом, электропроводная печатная дорожка 16 может функционировать как проводник сигнала и/или провод для проведения сигналов. В некоторых вариантах исполнения электропроводные печатные дорожки 16 включают области, называемые как контактные площадки. Контактная площадка электропроводной печатной дорожки 16 может быть скомпонована для поддержания электрического компонента 12 и/или соединения с ним. Электропроводная печатная дорожка 16 может включать любой подходящий электропроводный материал, например, такой как золото, вольфрам, медь, серебро, алюминий и/или олово. В некоторых вариантах исполнения электропроводная печатная дорожка 16 может включать один или более электропроводных полимеров и/или электропроводных красок.

Электропроводная печатная дорожка 16 может быть сформирована на подложке 14 печатной платы (PCB) 10 с использованием любого пригодного способа. В некоторых вариантах исполнения электропроводная печатная дорожка 16 может быть сформирована на подложке 14 с использованием «субтрактивной» технологии. Например, слой металла (например, медная фольга, алюминиевая фольга и т.д.) может быть соединен с поверхностью подложки 14, и затем нежелательные части металлического слоя могут быть удалены, оставляя желательные электропроводные печатные дорожки 16. Нежелательные части металлического слоя могут быть удалены с подложки 14 химическим травлением, фототравлением, фрезерованием и/или любым подходящим способом. В других вариантах исполнения электропроводные печатные дорожки 16 могут быть сформированы на подложке 14 с использованием «аддитивной» технологии, например, такой как электролитическое осаждение, осаждение с использованием обратного фотошаблона и/или любого способа осаждения с контролируемой геометрической картиной.

В некоторых вариантах исполнения покрытие 18 может быть осаждено поверх одной или более электропроводных печатных дорожек 16 на подложке 14 печатной платы (PCB) 10. Покрытие 18 может защищать электропроводные печатные дорожки 16 от окисления, коррозии и/или других вредных воздействий окружающей среды (например, набухания, обусловленного жидкостями и/или влагой). В некоторых вариантах исполнения покрытие 18 осаждают поверх электропроводных печатных дорожек 16 на подложке 14 до припаивания электрических компонентов 12 к электропроводным печатным дорожкам 16 на PCB 10. Таким образом, на поверхности раздела 20 между покрытием 18 и электропроводными печатными дорожками 16 на PCB 10 может не быть или по существу может не быть припоя. Покрытие 18 может обеспечивать возможность избирательного припаивания электрических компонентов 12 через покрытие 18 к электропроводным печатным дорожкам 16 без предварительного удаления покрытия 18. В дополнение, или альтернативно, покрытие 18 может обеспечивать возможность проводного монтажа проводов через покрытие 18 для соединения с электропроводными печатными дорожками 16 без предварительного удаления покрытия 18. В дополнение, или альтернативно, покрытие 18 может проявлять низкое электрическое сопротивление и/или импеданс вдоль z-оси 22 (то есть, оси, перпендикулярной поверхности PCB 10, на которой закреплены электропроводные печатные дорожки 16) так, что электрический сигнал и/или электрический ток могут проходить через покрытие 18 между электропроводной печатной дорожкой 16 и электрическим компонентом 12 на PCB 10. В этом контексте термин «электрический ток» может иметь отношение к течению электрического заряда, и термин «сигнал» может относиться к переменному во времени и/или варьирующему в пространстве количеству электричества (например, напряжению, силе тока или напряженности поля, модуляции которых представляют закодированную информацию). Сигнал может быть сигналом любого типа, например, такого как сигнал, индуцированный полем, или сигнал, индуцированный током.

Покрытие 18 может включать любой подходящий материал, который защищает электропроводные печатные дорожки 16 от окисления и/или коррозии. В некоторых вариантах исполнения покрытие 18 включает один или более галогенуглеводородных полимерных материалов. Термин «полимер» может иметь отношение к полимерам, образованным in-situ из одного и/или нескольких мономеров, линейным, разветвленным, привитым и/или сшитым сополимерам, олигомерам, мультиполимерам, мультимономерным полимерам, полимерным смесям, компаундам и/или сплавам полимеров, привитым сополимерам и/или взаимопроникающим сетчатым полимерным структурам (IPNs).

Термин «галогенуглеводородный полимер» может иметь отношение к полимерам с линейными или разветвленными цепями или с циклической углеродной структурой, с нулевым количеством, одним, двумя или тремя атомами галогенов, связанными с каждым атомом углерода в структуре. Атомы галогенов в галогенуглеводородном полимере могут представлять собой фтор, хлор, бром и/или иод. Предпочтительно, галогенуглеводородный полимер представляет собой фторуглеводородный полимер, хлоруглеводородный полимер или фторхлоруглеводородный полимер, в котором нуль, один, два или три атома фтора или хлора связаны с каждым атомом углерода в цепи. В некоторых вариантах исполнения цепь может быть сопряженной или высокосопряженной, или иметь протяженные сопряженные цепи, циклы и/или разветвления.

Атомы галогенов в галогенуглеводородном полимере в покрытии 18 могли бы быть одинаковыми атомами галогенов (например, фтора), или представлять собой комбинацию атомов галогенов (например, фтора и хлора). Термин «галогенуглеводородный полимер», как здесь используемый, может включать полимеры, которые включают одну или более ненасыщенных групп, таких как двойные и/или тройные углерод-углеродные связи, и/или полимеры, которые включают один или более гетероатомов (атомов, которые не являются углеродом, водородом или галогеном), например, такие как азот, сера и/или кислород. Предпочтительно, галогенуглеводородный полимер в покрытии 18 включает менее пяти процентов гетероатомов в качестве доли от общего числа атомов в полимере. Галогенуглеводородный полимер может иметь любую подходящую молекулярную массу. Молекулярная масса галогенуглеводородного полимера может быть выбрана согласно желательной функциональности покрытия 18. В предпочтительном варианте исполнения молекулярная масса галогенуглеводородного полимера в покрытии 18 составляет более 500 атомных единиц массы (amu). Цепи галогенуглеводородного полимера в покрытии 18 могут быть линейными или разветвленными. В некоторых вариантах исполнения между полимерными цепями в покрытии 18 имеет место сшивание.

Примеры предпочтительных галогенуглеводородных полимеров включают:

Политетрафторэтилен (PTFE), материал типа PTFE, фторированные углеводороды, хлорированные-фторированные углеводороды, галогенированные углеводороды и галогенуглеводороды, а также сополимеры, олигомеры, мультиполимеры, мультимономерные полимеры, полимерные смеси, взаимопроникающие сетчатые полимерные структуры (IPNs), компаунды, сплавы, полимеры с разветвленными цепями, привитые сополимеры и сшитые варианты этих материалов. В предпочтительном варианте исполнения галогенуглеводородный полимер в покрытии 18 представляет собой материал типа политетрафторэтилена (PTFE), и, в частности, модифицированный или немодифицированный политетрафторэтилен (PTFE).

Полихлортрифторэтилен (PCTFE) и сополимеры, олигомеры, мультиполимеры, мультимономерные полимеры, полимерные смеси, взаимопроникающие сетчатые полимерные структуры (IPNs), компаунды, сплавы, полимеры с разветвленными цепями, привитые сополимеры и сшитые варианты этих материалов.

Этиленовый сополимер полихлортрифторэтилена (EPCTFE) и сополимеры, олигомеры, мультиполимеры, мультимономерные полимеры, полимерные смеси, взаимопроникающие сетчатые полимерные структуры (IPNs), компаунды, сплавы, полимеры с разветвленными цепями, привитые сополимеры и сшитые варианты этих материалов.

Сополимер этилена и тетрафторэтилена (ETFE); сополимер тетрафторэтилена и гексафторпропилена (FEP); сополимер тетрафторэтилена и перфторвинилового простого эфира (PFA); полимер винилиденфторида (PVDF); сополимер тетрафторэтилена, гексафторпропилена и винилиденфторида (THV); сополимер винилиденфторида и гексафторпропилена (PVDFHFP); сополимер тетрафторэтилена и перфторметилвинилового простого эфира (MFA); сополимер этилена, тетрафторэтилена и гексафторпропилена (EFEP); сополимер гексафторпропилена, тетрафторэтилена и этилена (HTE); сополимер винилиденфторида и хлортрифторэтилена; и/или другие фторполимеры, в том числе сополимеры, олигомеры, мультиполимеры, мультимономерные полимеры, полимерные смеси, взаимопроникающие сетчатые полимерные структуры (IPNs), компаунды, сплавы, полимеры с разветвленными цепями, привитые сополимеры и сшитые варианты этих материалов.

Покрытие 18 на PCB 10 может включать единичный слой или множество слоев галогенуглеводородных полимеров. В некоторых вариантах исполнения покрытие 18 включает по меньшей мере один слой галогенуглеводородных полимеров и по меньшей мере один слой галогенида металла (например, фторида металла) на электропроводной поверхности. Покрытие 18 может иметь любую подходящую толщину 24. В некоторых вариантах исполнения толщина 24 покрытия 18 может составлять от одного нанометра (нм) до десяти микрометров (мкм). В других вариантах исполнения толщина 24 покрытия 18 может быть от одного нм до двух мкм. В еще других вариантах исполнения толщина 24 покрытия 18 может варьировать от одного нм до пятисот нм. В других дополнительных вариантах исполнения толщина 24 покрытия 18 может быть от трех нм до пятисот нм. В еще других вариантах исполнения толщина 24 покрытия 18 может варьировать от десяти нм до пятисот нм. В еще других вариантах исполнения толщина 24 покрытия 18 может составлять от десяти нм до двухсот пятидесяти нм. В других дополнительных вариантах исполнения толщина 24 покрытия 18 может быть от десяти нм до тридцати нм. В еще других вариантах исполнения покрытие 18 представляет собой монослой из галогенуглеводородного полимера (имеющего толщину 24 в несколько ангстрем (Е)). В предпочтительном варианте исполнения толщина 24 покрытия 18 составляет от десяти нм до ста нм в различных градиентах, причем предпочтительной является толщина 24 в сто нм. В некоторых вариантах исполнения покрытие 18 может быть осаждено на подложке 14 и электропроводных печатных дорожках 16 так, что открытая поверхность покрытия 18 является по существу плоской (как иллюстрировано в ФИГУРЕ 1А). В других вариантах исполнения покрытие 18 может быть осаждено на подложке 14 и электропроводных печатных дорожках 16 так, что открытая поверхность покрытия 18 не является плоской, но вместо этого соответствует трехмерной конфигурации поверхности подложки 14 и электропроводных печатных дорожек 16 (как иллюстрировано в ФИГУРЕ 1В).

В некоторых вариантах исполнения покрытие 18 может быть осаждено на электропроводных печатных дорожках 16 и/или подложке 14 в виде непрерывной пленки. Согласно определенным вариантам исполнения, непрерывная пленка может по существу не содержать пор, например, таких как полости, трещины, отверстия и/или дефекты. В некоторых вариантах исполнения пористость покрытия 18 может быть конфигурирована для обеспечения желательной проницаемости покрытия 18. Например, изменение пористости покрытия 18 может повышать или снижать проницаемость покрытия 18 в отношении жидкостей, химических веществ, газов и/или припоя. Изменение пористости покрытия 18 может представлять собой физическое, химическое и/или структурное изменение полимера(ов) в покрытии 18. В некоторых вариантах исполнения изменение поверхностной энергии покрытия 18 может изменять проницаемость покрытия 18 в отношении жидкостей, химических веществ, газов и/или припоя. Проницаемость покрытия 18 можно повышать или снижать путем регулирования соотношения между поверхностной энергией покрытия 18 и поверхностной энергией проникающих жидкости и/или газа. Регулирование проницаемости покрытия 18 в отношении воды и/или других растворителей может быть в особенности желательным для печатных плат (PCB) 10, которые подвергаются воздействию жидкостных сред (например, условий влажной окружающей среды) и/или растворителей (например, во время процесса очистки в ходе изготовления PCB 10). В некоторых вариантах исполнения пористость покрытия 18 может быть отрегулирована так, что покрытие 18 является селективно проницаемым для конкретного(ных) материала(ов), но не для другого(гих) материала(лов). Например, покрытие 18 может быть по существу непроницаемым для воды, в то же время будучи проницаемым для других жидкостей.

В некоторых вариантах исполнения покрытие 18 может включать множество слоев с тонким обращенным наружу слоем (например, верхним слоем), который по существу не содержит пор. Таким образом, обращенный наружу слой покрытия 18 может быть по существу непроницаемым для газов, влаги и/или жидкостей. В таких вариантах исполнения скрытый(тые) слой(слои) покрытия 18 (например, слой(слои) между электропроводными печатными дорожками 16 и обращенным наружу слоем покрытия 18) может(гут) включать поры, которые позволяют скрытому(тым) слою(ям) проводить электрический ток и/или сигнал.

Согласно определенным вариантам исполнения, покрытие 18 может проявлять свойство самовосстановления. В некоторых вариантах исполнения это свойство самовосстановления может представлять собой механическую характеристику, которая позволяет покрытию 18 перемещаться и/или сжиматься в ответ на физическую нагрузку, и затем, когда нагрузка уменьшается, возвращаться к своей исходной структуре и/или форме. В других вариантах исполнения это свойство самовосстановления может обеспечивать возможность электрического самовосстановления покрытия 18. Когда физическую и/или электрическую силу прилагают к отдельной области покрытой подложки 14, покрытие 18 на отдельной области подложки 14 может сжиматься и/или иным образом изменяться. Когда физическую и/или электрическую силу уменьшают, покрытие 18 на отдельной области может «залечиваться» и/или иным образом возобновляться для покрывания отдельной области подложки 14.

Покрытие 18 может проявлять относительно низкую проницаемость для газов, тем самым создавая значительный барьер для проникновения газов и препятствуя газовой коррозии и/или окислению электропроводных печатных дорожек 16 через покрытие 18. В некоторых вариантах исполнения электрические компоненты 12 могут быть избирательно припаяны через покрытие 18 без предварительного удаления покрытия 18. Паяные соединения 26, созданные припаиванием через покрытие 18, могут быть прочными по сравнению с паяными соединениями 26, связанными с другими доступными в настоящее время способами обработки поверхности. В некоторых вариантах исполнения покрытие 18 может быть скомпоновано для противостояния многократным циклам нагревания. Покрытие 18 может проявлять химическую устойчивость к коррозионно-агрессивным газам, жидкостям и/или растворам солей, например, таким как загрязнения окружающей среды. В некоторых вариантах исполнения покрытие 18 может проявлять низкую поверхностную энергию и/или «смачиваемость». Материалы в покрытии 18 и/или способ осаждения покрытия 18 могут быть конфигурированы для регулирования относительной смачиваемости покрытия 18. Покрытие 18 может представлять собой стабильный инертный материал при нормальных для устройства температурах (например, при температуре в пределах условий применения PCB 10). Покрытие 18 может проявлять хорошие механические свойства, например, такие как сопротивление истиранию и/или адгезия к материалам PCB. В некоторых вариантах исполнения покрытие 18 может проявлять повышенную электростатическую защиту. Покрытие 18 может иметь относительную низкую проницаемость для жидкостей и солевых растворов, тем самым предохраняя от жидкостной коррозии через покрытие 18. Согласно определенным вариантам исполнения, покрытие 18 может в основном быть более полезным в плане взаимодействия с окружающей средой сравнительно с существующими технологиями обработки поверхности.

Покрытие 18 на PCB 10 может быть непрерывным, по существу непрерывным или прерывистым в пределах одной или более поверхностей PCB 10. В некоторых вариантах исполнения покрытие 18 является непрерывным или по существу непрерывным в пределах поверхностей, предназначенных для пайки, и непропаянных поверхностей между ними или смежных с таковыми. Согласно определенным вариантам исполнения, покрытие 18 является непрерывным или по существу непрерывным в пределах по существу всех открытых и/или уязвимых поверхностей PCB 10. В то время как для защиты PCB 10 от вредных воздействий окружающей среды может быть предпочтительным по существу непрерывное покрытие 18, для других целей может быть предпочтительным прерывистое покрытие 18.

В некоторых вариантах исполнения PCB 10 включает один или более электрических компонентов 12, которые прикреплены через покрытие 18 к электропроводным печатным дорожкам 16 на подложке 14. Электрический компонент 12 может представлять собой любой подходящий элемент электрической цепи на PCB 10. Например, электрический компонент 12 может представлять собой резистор, транзистор, диод, усилитель, осциллятор и/или любой пригодный элемент. В некоторых вариантах исполнения электрический компонент 12 включает один или более выводов, конфигурированных для закрепления на части электропроводной печатной дорожки 16 на подложке 14 печатной платы (PCB) 10. На PCB 10 может быть закреплено любое подходящее число и/или комбинация электрических компонентов 12.

Электрические компоненты 12 могут быть прикреплены к электропроводным печатным дорожкам 16 на подложке 14 с использованием любого подходящего способа. В некоторых вариантах исполнения электрический компонент 12 может быть соединен с электропроводной печатной дорожкой 16 сваркой, лазерной сваркой, ультразвуковой сваркой, и/или применением электропроводных клеевых средств. Согласно определенным вариантам исполнения, электрический компонент 12 может быть припаян через покрытие 18 к электропроводной печатной дорожке 16 на подложке 14 без предварительного удаления покрытия 18. Соединение пайкой между электрическим компонентом 12 и электропроводной печатной дорожкой 16 может быть названо как паяное соединение 26. До формирования паяного соединения 26 покрытие 18 может защищать электропроводные печатные дорожки 16 от окисления и/или коррозии. В некоторых вариантах исполнения, поскольку паяное соединение 26 может быть сформировано через покрытие 18 без предварительного удаления покрытия 18, покрытие 18 может примыкать к паяному соединению 26. Примыкая к паяному соединению 26, покрытие 18 может защищать электропроводные печатные дорожки 16 от окисления и/или коррозии даже после того, как электрические компоненты 12 припаяны к PCB 10.

Паяное соединение 26 между электрическим компонентом 12 и электропроводной печатной дорожкой 16 может быть сформировано с использованием свинцового припоя или бессвинцового припоя. В некоторых вариантах исполнения пайка через покрытие 18 не снижает прочности паяного соединения 26, как могло бы ожидаться. Действительно, в некоторых вариантах исполнения паяное соединение 26, сформированное пайкой через покрытие 18, может быть более прочным, чем паяное соединение на поверхностях с альтернативной поверхностной обработкой. Паяное соединение 26 может быть сформировано любым подходящим способом. В некоторых вариантах исполнения для формирования паяного соединения 26 может быть использован флюс (не показан). В других вариантах исполнения процесс пайки, в котором применяют только теплоту (например, лазерная пайка), мог бы быть применен для селективного формирования паяного соединения 26. В других дополнительных вариантах исполнения паяное соединение 26 может быть образовано способом пайки волной припоя, в котором может быть предусмотрено селективное флюсование.

Как отмечено выше, паяное соединение 26 может быть сформировано через покрытие 18 между электрическим компонентом 12 и электропроводной печатной дорожкой 16. В этом контексте выражение «сформировано через» может иметь отношение к формированию паяного соединения 26 без предварительного удаления покрытия 18 с электропроводной печатной дорожки 16. Таким образом, электропроводная печатная дорожка 16 может быть покрыта покрытием 16, и затем, без первоначального удаления покрытия 18 с электропроводной печатной дорожки 16, один или более электрических компонентов 12 могут быть припаяны к электропроводной печатной дорожке 16. Процесс пайки может избирательно изменять покрытие 18 и может формировать паяное соединение 26 между электрическим компонентом 12 и электропроводной печатной дорожкой 16. Таким образом, выражение «сформированный через» может иметь отношение к формированию паяного соединения 26 без предварительного удаления покрытия 18 с электропроводной печатной дорожки 16.

Как отмечено выше, поскольку паяное соединение 26 может быть сформировано через покрытие 18 без предварительного удаления покрытия 18, покрытие 18 может примыкать к паяному соединению 26. В этом контексте термин «примыкающий» может иметь отношение к одной или более кромкам паяного соединения 26, непосредственно соприкасающимся, по существу соприкасающимся и/или находящимся в значительной близости к одной или более кромкам покрытия 18. Таким образом, паяное соединение 26 может граничить с частью покрытия 18, которое не является избирательно измененным (например, удаленным) в процессе пайки. В некоторых вариантах исполнения паяное соединение 26 может примыкать к покрытию 18 в единичном измерении или в нескольких измерениях. Например, как иллюстрировано в ФИГУРЕ 1А, паяное соединение 26 может примыкать к покрытию в направлении х-оси и/или y-оси, но не в направлении z-оси.

Печатная плата (PCB) 10, включающая покрытие 18, может обеспечивать преимущества перед непокрытыми PCB 10. Покрытие 18 может не обеспечивать, или обеспечивать некоторые или все из следующих преимуществ. Одно преимущество состоит в том, что, в некоторых вариантах исполнения, покрытие 18 может защищать PCB 10 от окисления и/или коррозии во время хранения. Как только на подложке 14 сформированы электропроводные печатные дорожки 16, изготовители могут хранить PCB в течение переменных периодов времени, потенциально вплоть до нескольких месяцев или лет, перед присоединением электрических компонентов 12. Будучи оставленными без покрытия, материалы в электропроводных печатных дорожках 16 (например, медь) могут окисляться на воздухе, обусловливая образование слоя оксида и/или потускнение на электропроводных печатных дорожках 16. Поскольку традиционные PCB 10 не имеют покрытия 18, электропроводные печатные дорожки 16 на традиционных PCB 10 могут окисляться и/или корродировать во время хранения. Чем дольше хранят непокрытые PCB, тем более интенсивное окисление может происходить. Оксидный или коррозионный слой на непокрытых электропроводных печатных дорожках 16 может затруднять формирование прочных паяных соединений 26. В частности, присутствие оксидного или коррозионного слоя на электропроводных печатных дорожках 16 может иметь результатом (i) ослабленные соединения с низкой механической прочностью, (ii) «сухие соединения» («непропайки»), которые проявляют склонность к отказам во время работы устройства, (iii) соединение, которое полностью прерывает электрический контакт, и/или (iv) отказ PCB 10 (например, отказ или разрушение между электропроводными печатными дорожками 16). Напротив, если на PCB 10 нанесено покрытие 18, покрытие 18 может предотвращать окисление и/или коррозию электропроводных печатных дорожек 16 на PCB 10 в течение долговременного хранения (например, месяцев или лет), тем самым обеспечивая возможность формирования прочных паяных соединений 26 на электропроводных печатных дорожках 16 после хранения. В вариантах исполнения, где покрытие 18 наносят на электронные устройства на металлической и/или полимерной основе, покрытие 18, включающее галогенуглеводородные полимеры, может предотвращать набухание проводников и/или устройств.

Еще одно преимущество заключается в том, что, в некоторых вариантах исполнения, покрытие 18, включающее галогенуглеводородные полимеры, может не быть столь дорогостоящим и/или вредным для окружающей среды, как традиционные способы поверхностной обработки. Изготовители наносили металлические покрытия (например, олово, серебро, никель и/или золото) на области, где требовалось бы проведение пайки. Процессы нанесения этих покрытий являются трудоемкими, требуют использования дополнительных металлов и создают экологические проблемы. Эти покрытия и процессы могут быть дорогостоящими и/или сопряженными с риском для здоровья. В некоторых случаях изготовители использовали покрытия, включающие органические соединения, такие как бензимидазолы, и частицы смачиваемых припоем металлов или припоя. Однако эти органические покрытия часто не выдерживают многократных циклов нагревания и проявляют относительно короткий срок годности при хранении перед обработкой. Таким образом, традиционные покрытия, применяемые изготовителями, являются в основном дорогостоящими, занимающими много времени и/или требуют выполнения дополнительных стадий в процессе изготовления. Традиционные способы поверхностной обработки также истощают невозобновляемые ресурсы, такие как драгоценные металлы. В отличие от традиционных покрытий, покрытие 18, включающее галогенуглеводородный полимер, может представлять менее дорогостоящее и/или высокоэффективное покрытие 18, которое предотвращает окисление электропроводных печатных дорожек 16 перед присоединением электрических компонентов 12 путем пайки.

Еще одно преимущество состоит в том, что, в некоторых вариантах исполнения, покрытие 18, включающее галогенуглеводородный полимер, может предотвращать образование дендритов между паяными соединениями 26. Образование дендритов из металлических соединений наблюдалось в промежутках между паяными соединениями 26 на непокрытых PCB 10. Дендриты могут вызывать короткие замыкания и утечки тока между соединительными элементами, приводя к отказу PCB 10. В частности, дендриты могут образовываться, когда влага проникает в непокрытую подложку 14 и/или электропроводную печатную дорожку 16 и образует ионы металлов, которые затем перераспределяются в результате электромиграции в присутствии электромагнитного поля. Дендриты могут представлять собой металлические наросты, которые обусловлены электромиграцией, и формируют папоротникообразные картины вдоль поверхностей. В вариантах исполнения, где покрытие 18 наносят до формирования паяного соединения 26, покрытие может не препятствовать проникновению жидкостей к паяному соединению 26. Однако, в некоторых вариантах исполнения, покрытие 18 может предотвращать проникновение влаги к подложке 14 и/или электропроводным печатным дорожкам 16 на PCB (то есть, туда, где дендриты могут быть склонными образовываться вследствие растворения ионов). Таким образом, покрытие 18 может защищать PCB 10 от образования дендритов (i) предотвращением проникновения влаги к подложке 14 и/или электропроводным печатным дорожкам 16, и/или (ii) созданием физического барьера между проводниками на PCB 10. В дополнение, или альтернативно, поскольку материалы дендритов могут иметь низкую адгезию к покрытию 18, покрытие 18 может сокращать образование дендритов между электропроводными печатными дорожками 16 и/или электрическими компонентами 12 на PCB 10. В дополнение, или альтернативно, покрытие 18 может предотвращать электрическое короткое замыкание между электропроводными печатными дорожками 16, обусловленное присутствием ионных частиц и/или металлов.

Еще одно преимущество заключается в том, что, в некоторых вариантах исполнения, покрытие 18 может защищать окружающую среду от токсичных материалов в PCB 10. Чтобы соответствовать стандартам пожарной безопасности, PCB 10 может включать элементы, сделанные из огнестойких соединений (например, соединений на основе брома, таких как тетрабромбисфенол А (TBBPA)). Однако такие соединения могут быть токсичными, могут создавать трудности для безопасной утилизации и/или могут обусловливать опасности для окружающей среды. Нанесение покрытия 18 на PCB 10 может защитить окружающую среду от таких токсичных материалов. Нанесение покрытия 18 может устранить или значительно сократить необходимость в огнезащитных соединениях в базовом многослойном материале PCB.

ФИГУРА 1А иллюстрирует PCB 10, включающую единичный покровный слой. В других вариантах исполнения PCB 10 может включать множество покровных слоев. Хотя ФИГУРА 1А иллюстрирует два электрических компонента 12, припаянных к электропроводным печатным дорожкам 16 на PCB 10, должно быть понятно, что PCB 10 может включать любое подходящее число и/или комбинацию электрических компонентов 12. Хотя ФИГУРА 1А иллюстрирует покрытие 18, нанесенное на наружную поверхность подложки 14, должно быть понятно, что покрытие 18 может быть нанесено на одну или многие внутренние поверхности подложки 14 и/или других компонентов PCB 10. Кроме того, должно быть понятно, что покрытие 18 может быть нанесено на PCB 10 до и/или после припаивания электрических компонентов 12 к электропроводным печатным дорожкам 16.

Хотя ФИГУРА 1А иллюстрирует электрические компоненты 12, припаянные к электропроводным печатным дорожкам 16, должно быть понятно, что один или более электрических компонентов 12 могут быть прикреплены к электропроводным печатным дорожкам 16 альтернативными способами скрепления, например, такими как проводной монтаж. Кроме того, должно быть понятно, что устройства и компоненты, иллюстрированные в ФИГУРАХ 1-12, не обязательно вычерчены в масштабе.

ФИГУРА 1В иллюстрирует двухстороннюю печатную плату (PCB) 10, на которую нанесено покрытие 18. Двухсторонняя PCB 10 может включать один или более слоев подложки 14. Электропроводные печатные дорожки 16 могут быть закреплены на противоположных сторонах подложки 14. В некоторых вариантах исполнения электропроводные печатные дорожки 16 на противоположных сторонах подложки 14 могут быть коммуникативно связаны посредством одного или более переходных отверстий 27. Переходное отверстие 27 может включать металлизированное отверстие, которое обеспечивает электрическое соединение между электропроводными печатными дорожками 16, закрепленными на различных поверхностях и/или слоях в PCB 10. Переходное отверстие 27 может представлять собой сквозное переходное отверстие (например, переходное отверстие, которое проходит насквозь через PCB), глухое переходное отверстие (например, переходное отверстие, открытое только на одну сторону PCB), скрытое межслойное переходное отверстие (например, переходное отверстие, которое соединяет внутренние слои в PCB без выхода на обе поверхности), и/или переходное отверстие любого подходящего типа. В некоторых вариантах исполнения покрытие 18 может быть осаждено на наружных и/или внутренних поверхностях переходного отверстия 27. Например, покрытие 18 может облицовывать боковую стенку переходного отверстия 27, которая проходит по меньшей мере через часть PCB 10. Таким образом, покрытие 18 может защищать переходные отверстия 27 и внутренние слои PCB 10 от коррозии и/или окисления.

ФИГУРА 1С иллюстрирует электрический компонент 12, закрепленный на PCB 10 способом пайки волной припоя, согласно определенным вариантам исполнения. Как разъяснено выше, PCB 10 может включать одно или более переходных отверстий 27 сквозь подложку 14. Перед припаиванием электрических компонентов 12 к PCB 10 покрытие 18 может быть нанесено на подложку 14 так, что один или более покровных слоев покрывают боковые стенки переходного отверстия 27. После осаждения покрытия 18 на подложку 14 электрический компонент 12 может быть позиционирован на первой стороне PCB 10 так, что вывод 29 электрического компонента 12 проходит через переходное отверстие 27. Таким образом, конец вывода 29 может выступать через канал переходного отверстия 27 на вторую сторону (например, на противоположную сторону) PCB 10. В некоторых вариантах исполнения, затем вокруг вывода 29 электрического компонента 12 могут быть нанесены припой и/или флюс с образованием паяного соединения 26. Согласно определенным вариантам исполнения, припой и/или флюс наносят на вторую сторону PCB 10 (например, вокруг конца вывода 29, выступающего из второй стороны PCB 10). Затем припой и/или флюс могут протекать через переходное отверстие 27 с образованием паяного соединения 26 между выводом 29 и боковыми стенками переходного отверстия 27 и/или электропроводными печатными дорожками 16 на поверхности PCB 10. Таким образом, паяное соединение 26 может быть протяженным полностью или частично через переходное отверстие 27. Процесс пайки может изменять покрытие 18 вдоль боковых стенок переходного отверстия 27. Например, в сочетании с формированием паяного соединения 26 процесс пайки может удалять покрытие 18 с боковых стенок переходного отверстия 27. Хотя ФИГУРА 1С иллюстрирует одно переходное отверстие 27 в PCB, должно быть понятно, что PCB может включать любое подходящее число переходных отверстий 27.

ФИГУРА 2 иллюстрирует осаждение покрытия 18 на PCB 10, согласно определенным вариантам исполнения. Покрытие 18 может быть осаждено на PCB 10 для защиты электропроводных печатных дорожек 16 от окисления и/или коррозии. В некоторых вариантах исполнения, как только электропроводные печатные дорожки 16 были сформированы на открытой в окружающую среду поверхности подложки 14, покрытие 18 осаждают поверх электропроводных печатных дорожек 16 на подложку 14. Таким образом, покрытие 18 может быть осаждено на электропроводные печатные дорожки 16 до припаивания любых электрических компонентов 12 к электропроводным печатным дорожкам 16. Соответственно этому, покрытие 18 может быть в прямом контакте с электропроводными печатными дорожками 16 без любого припоя, или по существу любого припоя, между покрытием 18 и электропроводными печатными дорожками 16. Покрытие 18 может быть осаждено на электропроводные печатные дорожки 16 любым подходящим способом. Например, покрытие 18 может быть осаждено с использованием осаждения методом плазменного распыления, химическим осаждением из паровой фазы (CVD), способом молекулярно-пучковой эпитаксии (MBE), стимулированным плазмой химическим осаждением из газовой фазы (PE-CVD), осаждением методом плазменного распыления при высоком давлении/атмосферном давлении, химическим осаждением из паровой фазы методом разложения металлоорганических соединений (MO-CVD), и/или химическим осаждением из газовой фазы, стимулированным лазерным излучением (LE-CVD). В некоторых вариантах исполнения покрытие 18 может быть нанесено способом осаждения с плазменным распылением, который протекает при низкой температуре. Такой низкотемпературный плазменный процесс может позволить применять покрытие 18 на многих различных типах подложек 14. В некоторых вариантах исполнения покрытие 18 может быть осаждено на электропроводных печатных дорожках 16 созданием взаимопроникающих сетчатых полимерных структур (IPNs) и/или поверхностной абсорбцией монослоев (SAMs) полимеров или мономеров с образованием in-situ полимеров и/или полимерных сплавов. В других вариантах исполнения покрытие 18 может быть осаждено с использованием способа нанесения жидкого покрытия, например, такого как погружение в жидкость, нанесение покрытия напылением, нанесение покрытия методом центрифугирования, напыление и/или золь-гель-процесс.

Как иллюстрировано в ФИГУРЕ 2, покрытие 18 может быть нанесено на электропроводные печатные дорожки 16 путем осаждения методом плазменного распыления. Осаждение методом плазменного распыления, которое может быть использовано в широком диапазоне вариантов промышленного применения, в общем представляет собой эффективную технологию осаждения тонкопленочных покрытий 18. Осаждение методом плазменного распыления может происходить в реакторе 28, который генерирует газовую плазму, включающую ионы ионизированных газов, электроны, атомы и/или нейтральные частицы. Реактор 28 может включать камеру 30, вакуумную систему 32 и один или более источников 34 энергии. Реактор 28 может представлять собой реактор 28 любого типа, скомпонованный для генерирования газовой плазмы. Источник 34 энергии может быть любым подходящим устройством, конфигурированным для преобразования одного или более газов в газовую плазму. Например, источник 34 энергии может включать нагреватель, радиочастотный (RF) генератор и/или микроволновой генератор.

В некоторых вариантах исполнения, когда электропроводные печатные дорожки 16 сформированы на подложке 14, подложка 14 может быть помещена в камеру 30 реактора 28. Вакуумная система 32 может откачивать камеру 30 до давлений в диапазоне от 10-3 до 10 мбар (0,1 Па – 1 кПа). Затем реактор 28 может вводить один или более газов в камеру 30, и источник 34 энергии может генерировать и/или направлять электромагнитное излучение в камеру 30 для генерирования стабильной газовой плазмы. Затем реактор 28 может вводить одно или более соединений-прекурсоров 36 (в виде газов и/или жидкостей) в газовую плазму в камере 30. Будучи введенными в газовую плазму, соединения-прекурсоры 36 могут ионизироваться и/или разлагаться с образованием ряда активных частиц в плазме, которые реагируют (например, в процессе полимеризации) на поверхности PCB 10 с формированием тонкого покрытия 18.

Соединения-прекурсоры 36 могут быть выбраны для создания желательных характеристик покрытия. В некоторых вариантах исполнения соединения-прекурсоры 36 представляют собой углеводородные материалы, включающие атомы галогенов. Например, для формирования покрытия 18, включающего галогенуглеводородный полимер, соединения-прекурсоры 36 могут представлять собой перфторалканы, перфторалкены, перфторалкины, фторалканы, фторалкены, фторалкины, фторхлоралканы, фторхлоралкены, фторхлоралкины, и/или любой подходящий фторированный и/или хлорированный органический материал (например, фторуглеводороды, фторуглероды, хлорфторуглеводороды и/или хлорфторуглероды).

В вариантах исполнения, где покрытие 18 осаждают на PCB 10 методом плазменного распыления, природа и состав покрытия 18 может зависеть от одного или более условий, например, таких как (i) выбранная газовая плазма; (ii) конкретное(ные) использованное(ные) соединение(ия)-прекурсор(ры) 36; (iii) количество соединения(ний)-прекурсора(ров) 36 (которое может быть определено комбинацией давления соединения(ний)-прекурсора(ров) 36 и величиной расхода потока); (iv) соотношение соединения(ний)-прекурсора(ров) 36; (v) последовательность введения соединения(ний)-прекурсора(ров) 36; (vi) давление плазмы; (vii) частота возбуждения плазмы; (viii) распределение длительности импульсов во времени; (ix) продолжительность нанесения покрытия; (х) мощность плазмы (включая пиковую и/или усредненную мощность плазмы); (xi) компоновка электродов в камере; (xii) приготовление вводимой PCB 10; и/или (xiii) размер и геометрическая форма камеры 30. Осаждение методом плазменного распыления может быть использовано для нанесения тонких пленок из монослоя (обычно в несколько ангстрем (Е)) до десяти микрон (10 мкм) (предпочтительно до пяти микрон (5 мкм)), в зависимости от вышеуказанных настроек и условий. Вышеназванные факторы можно варьировать в процессе осаждения для формирования однослойного, многослойного, однородного и/или неоднородного покрытия 18. В некоторых вариантах исполнения процесс осаждения методом плазменного распыления может воздействовать только на обращенную наружу сторону (например, поверхность, несущую электропроводные печатные дорожки 16) печатной платы (PCB) 10. Таким образом, технология осаждения методом плазменного распыления может быть полностью совместимой с изготовлением PCB 10, обеспечивая минимальное или вообще никакое повреждение или другие нежелательные воздействия на печатную плату (PCB) 10. В некоторых вариантах исполнения технология осаждения методом плазменного распыления не подвергает PCB 10 воздействию относительно высоких температур, связанных с альтернативными способами поверхностной обработки.

В некоторых вариантах исполнения одно преимущество осаждения методом плазменного распыления может состоять в том, что покрытие 18 осаждают так, что оно достигает всех поверхностей PCB 10. В результате вертикальные поверхности на PCB 10 (например, поверхности, доступные только через отверстия в PCB 10) и/или нависающие структуры на PCB 10 могут быть покрыты покрытием 18. Следовательно, покрытие 18 может защищать PCB 10 от окисления и/или коррозии вдоль всех сторон, кромок, точек и/или областей, на которых электропроводные печатные дорожки 16 контактируют с подложкой 14 в PCB 10. В некоторых вариантах исполнения процесс осаждения методом плазменного распыления не лимитируется ограничениями поверхностного натяжения, которое детерминирует «мокрые» химические способы, используемые в других процессах поверхностной обработки. Таким образом, покрытие может быть нанесено в более мелкие переходные отверстия и/или другие полости.

В некоторых вариантах исполнения в реакторе 28 может быть использована активная плазма для выполнения in-situ очистки обращенной(ных) наружу поверхности(тей) PCB 10 перед проведением осаждения методом плазменного распыления. В таких вариантах исполнения, перед введением соединений-прекурсоров 36 в камеру 30 для этапа осаждения методом плазменного распыления, реактор 28 может вводить активную газовую плазму в ту же камеру 30 для очистки подложки 14 и/или электропроводных печатных дорожек 16 на PCB 10. Активная газовая плазма может быть основана на стабильном газе, например, таком как благородный газ, газообразный углеводород и/или газообразный галогенированный углеводород. В некоторых вариантах исполнения активная газовая плазма может быть основана на водороде, кислороде, азоте, аргоне, метане, этане, тетрафторметане (CF4), гексафторэтане (C2F6), тетрахлорметане (CCl4), других фторированных или хлорированных углеводородах, и/или их смеси. Согласно определенным вариантам исполнения, PCB 10 может быть очищена в камере 30 таким же материалом, каковой осаждают на PCB 10. Например, фторированный или хлорированный углеводород, например, такой как тетрафторметан (CF4), гексафторэтан (C2F6), гексафторпропилен (C3F6) и/или октафторпропан (C3F8), может быть применен как для очистки поверхности(тей) PCB 10, так и для осаждения слоя из галогенуглеводородного полимера и/или слоя галогенида металла (например, фторида металла, хлорида металла и т.д.) на подложку 14.

В некоторых вариантах исполнения, где слой покрытия 18, включающий галоген или материал на основе галогенида, наносят непосредственно на электропроводную печатную дорожку 16 на PCB 10, очень тонкий слой (например, пять нм или меньше) из галогенида металла может сформироваться на открытой поверхности электропроводной печатной дорожки 16. В некоторых вариантах исполнения галогенид металла представляет собой фторид металла, например, такой как фторид меди или его производное. Слой галогенида металла может быть прочным, может быть инертным, и/или может предотвращать образование на электропроводных печатных дорожках 16 оксидных слоев и/или потускнений, которые могли бы препятствовать эффективной пайке.

Однако при некоторых обстоятельствах слой галогенида металла на PCB 10 может быть нежелательным, если он, например, обусловливает образование интерметаллических соединений, которые являются чувствительными к специфическим условиям окружающей среды со склонностью к снижению прочности. В таких случаях осаждение первого покровного слоя, включающего негалогенуглеводородный материал (например, полиэтилен и/или полипропилен) на PCB 10 может предотвращать образование слоя галогенида металла, когда осаждают второй покровный слой, включающий галогенуглеводородный полимер.

Хотя ФИГУРА 2 иллюстрирует единичную PCB 10 в камере 30 в реакторе 28, должно быть понятно, что любое число печатных плат (PCB) 10 может быть одновременно размещено в камере 30 и снабжено покрытием 18. Хотя ФИГУРА 2 иллюстрирует формирование покрытия 18 на PCB 10 путем осаждения методом плазменного распыления, должно быть понятно, что покрытие 18 может быть осаждено на PCB 10 с использованием любого подходящего способа.

Как разъяснено выше, как только покрытие 18 осаждают поверх электропроводных печатных дорожек 16 на подложке 14, электрические компоненты 12 могут быть прикреплены к электропроводным печатным дорожкам 16 через покрытие 18. Электрические компоненты 12 могут быть прикреплены к электропроводным печатным дорожкам 16 с использованием любого подходящего способа, например, такого как пайка, проводной монтаж, электростатическое связывание и/или связывание силами Ван-дер-Ваальса. В некоторых вариантах исполнения электрические компоненты 12 могут быть соединены с электропроводными печатными дорожками 16 с использованием клеевого средства на покрытии 18 (тем самым с применением электрической проводимости покрытия 18 по z-оси).

ФИГУРЫ 3А-В иллюстрируют припаивание электрического компонента 12 к электропроводной печатной дорожке 16 на PCB 10, согласно определенным вариантам исполнения. Как иллюстрировано в ФИГУРЕ 3А, электрический компонент 12 может быть припаян через покрытие 18 без первоначального удаления покрытия 18 с электропроводной печатной дорожки 16. Процесс пайки может включать подведение теплоты и нанесение припоя 38 к отдельной области на PCB 10, где должно быть сформировано паяное соединение 26. Теплота может быть подведена к припою 38 с использованием любого подходящего источника теплоты, например, такого как паяльник 40. В некоторых вариантах исполнения процесс пайки может также включать нанесение флюса 42 на отдельную область PCB 10. Теплота, флюс 42 и/или припой 38 могут избирательно изменять покрытие 18 на отдельной области PCB 10. В некоторых вариантах исполнения изменение покрытия 18 может иметь отношение к удалению покрытия 18 с отдельной области на PCB 10. Покрытие 18 может быть удалено нанесением припоя 38 и, необязательно, флюса 42, на PCB 10 при температуре и в течение времени так, что припой 38 связывается с электропроводной печатной дорожкой 16, и покрытие 18 локально диспергируется, поглощается, испаряется, растворяется и/или разрушается. В некоторых вариантах исполнения изменение покрытия 18 может включать изменение структуры, пористости и/или поверхностной энергии покрытия 18. Например, флюсование может изменять поверхностную энергию пор в покрытии 18, что может изменять смачиваемость покрытия 18 так, что припой 38 может протекать через поры в покрытии 18 к электропроводной печатной дорожке 16. Таким образом, в этом примере, паяное соединение 26 может формировать электрическое соединение через покрытие между электрическим компонентом 12 и электропроводной печатной дорожкой 16. В качестве еще одного примера, процесс пайки может избирательно изменять покрытие 18 путем образования полостей (например, трещин), и/или обусловливая распространение полостей в отдельной области покрытия 18, где наносят припой 38 и/или флюс 42. Предпочтительно, один или более факторов конфигурируют так, что процесс пайки обеспечивает хорошее течение припоя, покрывает часть электропроводной печатной дорожки 16 на подложке 14 припоем 38, и/или формирует прочное паяное соединение 26. Эти факторы могут включать: (i) характеристики подложки 14, (ii) характеристики покрытия 18, (iii) характеристики припоя/флюса, (iv) профиль пайки (в том числе продолжительность и температуру), (v) способ диспергирования покрытия 18, и (vi) способ регулирования течения припоя вокруг паяного соединения 26.

В некоторых вариантах исполнения только действие флюса 42 и температура во взаимодействии с галогенуглеводородными полимерами в покрытии 18 могут изменять покрытие 18 локально на отдельной области PCB 10, на которую наносят флюс 42. Согласно определенным вариантам исполнения, изменение покрытия 18 на отдельной области PCB 10 может включать удаление покрытия 18 с отдельной области на PCB 10. Припой 38 и/или флюс 42 могут быть нагреты до любой подходящей температуры в зависимости, по меньшей мере отчасти, от состава припоя 38. В некоторых вариантах исполнения припой 38 и/или флюс 42 нагревают до температур между 200°С и 300°С. Согласно определенным вариантам исполнения, припой 38 и/или флюс 42 нагревают до температур между 240°С и 280°С. В предпочтительном варианте исполнения, с использованием бессвинцового припоя 38, припой 38 и/или флюс 42 нагревают до температуры приблизительно 260°С.

Действие флюса 42 и/или температуры может локально диспергировать, абсорбировать, испарять, растворять и/или разлагать покрытие 18, включающее галогенуглеводородный полимер. Таким образом, покрытие 18 может быть изменено (например, удалено с) только на отдельной области PCB 10, где наносят припой 38 и/или флюс 42. Как иллюстрировано в ФИГУРЕ 3В, покрытие 18 может оставаться присоединенным к поверхности PCB 10 вплоть до самого создания паяного соединения 26. Примыкая к паяному соединению 26, покрытие 18 может обеспечивать защиту электропроводных печатных дорожек 16 на PCB 10 от условий окружающей среды до самого формирования паяного соединения 26.

Согласно определенным вариантам исполнения, может быть достигнут баланс между временем, необходимым для изменения покрытия 18, температурой, нужной для изменения покрытия 18, и/или кислотностью или агрессивностью флюса 42. Так, могут быть достаточными более мягкие флюсы 42, если используются более высокие температуры, и наоборот. В некоторых вариантах исполнения слой галогенида металла (например, фторида меди) может находиться между электропроводной печатной дорожкой 16 и слоем галогенуглеводорода в покрытии 18. Слой галогенида металла может проявлять свойство самофлюсования, когда к отдельной области на PCB 10 подводят теплоту. Такое свойство самофлюсования может способствовать процессу пайки. В некоторых вариантах исполнения слой галогенида металла и/или разложение галогенуглеводородных полимеров в покрытии 18 могут выделять фтор и/или фтороводород (HF) для инициирования флюсования (самофлюсования) во время процесса пайки. Благодаря такому свойству самофлюсования, если во время процесса пайки используют достаточно высокую температуру, паяное соединение 26 может быть сформировано без применения любого флюса 42.

Для формирования паяного соединения 26 может быть использован любой подходящий припой 38. В некоторых вариантах исполнения припой 38 может представлять собой легкоплавкий металлический сплав, имеющий температуру плавления в диапазоне от 90°С до 450°С. В некоторых вариантах исполнения припой 38 представляет собой свинцово-оловянный припой 38, например, такой как сплав 60/40 Sn/Pb или 63/37 Sn/Pb. В других вариантах исполнения припой 38 представляет собой бессвинцовый припой 38, например, такой как сплав, включающий олово, медь, серебро, висмут, индий, цинк и/или сурьму. Примеры бессвинцового припоя 38 включают SnCu0.7, SnAg3.5Cu0.7, и SnAg3.0Cu0.5. В некоторых вариантах исполнения припой 38 может включать порошковый металл, который суспендирован во флюсе 42. Смесь порошкового металла и флюса 42 может быть названа как паяльная паста.

В вариантах исполнения с использованием флюса 42 для формирования паяного соединения 26 может быть применен любой пригодный флюс 42. В некоторых вариантах исполнения флюс 42 может представлять собой мягкий флюс 42, например, такой как “no-clean” (“неагрессивный») флюс (например, канифольный флюс), который не требует проведения последующей этапы очистки PCB 10. В других вариантах исполнения флюс 42 может представлять собой органический флюс 42, например, такой как органическая кислота (например, молочная кислота, акриловая кислота и т.д.), органическая соль (например, хлорид диметиламмония (DMA.HCl)), и/или органический амин (например, мочевина). В еще других вариантах исполнения флюс 42 может представлять собой полимерно-канифольный флюс 42, например, такой как синтетическая смола или натуральная канифоль. В других дополнительных вариантах исполнения флюс 42 может представлять собой неорганический флюс 42, например, такой как неорганическая соль (например, хлорид цинка, хлорид натрия, хлорид калия, фторид натрия и т.д.), и/или неорганическая кислота (например, соляная кислота, азотная кислота и т.д.). В еще других вариантах исполнения флюс 42 может быть не содержащим галогенов флюсом, безостаточным флюсом и/или флюсом с низким содержанием твердых веществ. В дополнение, или альтернативно, могут быть использованы промышленные флюсы 42, например, такие как флюсы 42, применяемые для общей пайки, пайки твердым припоем, сварки, очистки или травления металлической поверхности. Примером такого промышленного флюса 42 является бура. Выбор флюса 42 может зависеть от природы покрытия 18, в особенности конкретной толщины 24 и состава покрытия 18. Для более толстого покрытия 18 с более высоким электрическим сопротивлением может потребоваться применение более агрессивного флюса 42. В дополнение, или альтернативно, выбор флюса 42 может зависеть от характеристик смачивания материалов в покрытии 18. Композиция, которая включает активный ингредиент или ингредиенты флюса 42, и которая селективно изменяет покрытие 18 на PCB 10 (например, избирательно удаляет покрытие 18), может быть использована вместо флюса 42.

Как разъяснено выше, покрытие 18 позволяет формировать хорошие паяные соединения 26 на электропроводных печатных дорожках 16 на PCB 10. Для достижения хорошего качества прочных паяных соединений 26 на PCB 10 можно контролировать один или более факторов. Эти факторы могут включать: (i) характеристики смачивания и/или поверхностной энергии покрытой подложки 14 и/или PCB 10; (ii) шероховатость поверхности покрытой подложки 14 и/или PCB 10; (iii) шероховатость поверхности электропроводных печатных дорожек 16 на подложке 14; (iv) состав припоя 38 и/или паяльной пасты (включающей активные реагенты и/или растворители); (v) температурный профиль процесса пайки, который может включать оптимизированные температурные профили и времена пребывания для повышения эффективности смачивания припоя 38, паяльной пасты и/или активных компонентов; (vi) размер и/или геометрическую форму электропроводных печатных дорожек 16 на покрытой подложке 14; и/или (vii) размер частиц компонентов, присутствующих в припое 38 и/или паяльной пасте. В некоторых вариантах исполнения прочность и/или качество паяного соединения 26 могут быть повышены с помощью предварительной обработки, чистоты и/или подготовки поверхности электропроводных печатных дорожек 16 на подложке 14. Электропроводные печатные дорожки 16 могут быть очищены путем поверхностной обработки плазмой газового разряда, серной кислотой и/или пероксидом водорода и/или способом обработки травильным средством на основе персульфата. Согласно определенным вариантам исполнения, размер отверстий и/или толщина трафарета для нанесения паяльной пасты могут быть подобраны для регулирования количества, местоположения, смачивания и/или распределения паяльной пасты, выложенной на электропроводные печатные дорожки 16 на покрытой подложке 14.