Изобретение относится к способам защиты поверхностей от воздействия высоких температур и может быть применено в теплоэнергетике, строительстве, нефтегазовых отраслях, химической и космической промышленности.

Известные способы нанесения теплозащитных покрытий (ТЗП) зачастую не обеспечивают равномерной толщины покрытия по всей плоскости нанесения. Многослойные покрытия могут накапливать с каждым слоем дефект толщины, который может зависеть от режимов нанесения, инструмента, конфигурации обрабатываемой поверхности и др., что не обеспечивает стабильных значений теплозащиты по всей поверхности и производительности нанесения покрытия. Кроме того, известные способы являются технологически сложными и трудоемкими в выполнении.

Известен способ получения теплоизоляционного и огнестойкого многослойного комбинированного полимерного покрытия, включающий последовательное нанесение на возможно предварительно нагретую поверхность покрывных слоев, сначала жидкокерамического покрытия из полимерной композиции, содержащей связующее, смесь полых микросфер, различающихся между собой размерами в диапазоне от 10 до 500 мкм и насыпной плотностью от 650 до 50 кг/м3, и вспомогательные целевые добавки, затем на полученное покрытие при необходимости наносят один или несколько слоев из стеклохолста и далее наносят один или несколько слоев полимерной вспучивающейся огнестойкой композиции с добавками, обеспечивающими получение вспучивающегося покрытия, и далее осуществляют окончательную сушку покрытия, при этом жидкокерамическое покрытие выполнено из композиции, содержащей в качестве одной из вспомогательных добавок антипирен полифосфат аммония /RU, №2352601, 2009 г./.

Известный способ недостаточно технологичен и трудоемок, не обеспечивает равномерной толщины слоя покрытия на изделиях сложной формы, при этом температура эксплуатации составляет не более 800°С.

Наиболее близким является способ получения теплоизоляционного и огнестойкого многослойного комбинированного полимерного покрытия, включающий последовательное нанесение на возможно предварительно нагретую поверхность покрывных слоев, сначала жидкокерамического покрытия из полимерной композиции, содержащей связующее, смесь полых микросфер, различающихся между собой размерами в диапазоне от 10 до 500 мкм и насыпной плотностью от 650 до 50 кг/м3, и вспомогательные целевые добавки, затем на еще не высохшее покрытие наносят один или несколько слоев из стеклохолста и далее на поверхность стеклохолста наносят один или несколько слоев жидкокерамического покрытия, далее осуществляют окончательную сушку покрытия, а перед окончательной сушкой дополнительно наносят один или несколько слоев стеклохолста на еще невысохший слой жидкокерамического покрытия, при этом жидкокерамическое покрытие выполнено из композиции, содержащей в качестве одной из вспомогательных добавок антипирен полифосфат аммония /RU, №2352467, 2009 г. /.

Известный способ недостаточно технологичен и трудоемок, излишне многокомпонентен, не обеспечивает одинаковой толщины слоя покрытия, при этом температура эксплуатации составляет не более 800°С.

Задачей изобретения является обеспечение повышенной эксплуатационной надежности ТЗП при высоких рабочих температурах (до 1100°С), за счет увеличения адгезионной прочности между компонентами композиции ТЗП и самого ТЗП к поверхности изделия, исключения стеканий и наплывов, а также сокращения технологического времени нанесения ТЗП.

Это достигается тем, что в способе получения высокотемпературного ТЗП, включающем нанесение на поверхность изделия нескольких слоев композиции, содержащей связующее и наполнитель, с промежуточной сушкой каждого слоя и окончательной термообработкой покрытия, перед нанесением композиции ТЗП на подготовленную поверхность изделия методом наложения кистью при температуре 15÷30°С наносится 20÷30 мкм адгезионного слоя, выполненного из компонента композиции, позволяющего компенсировать ее однородность и получить высокую адгезионную прочность между компонентами композиции к поверхности изделия, с последующей сушкой на воздухе при температуре 15÷30°С в течение 40÷60 минут, одновременно с нанесением адгезионного слоя в смесителе готовят композицию, в которую при постоянном ее перемешивании, перед применением, вводят растворитель и отвердитель - катализатор, и послойно наносят полученную композицию на изделие с минимальной толщиной слоя 0,15÷0,20 мм и с межслойной выдержкой 15÷20 минут, с последующей адаптацией покрытия в течение 3÷4 часов при температуре 18÷35°С и термообработкой при температуре 50÷60°С в течение 5 часов.

Рассмотрим способ получения высокотемпературного ТЗП на примере нанесения на поверхность изделия композиции, включающей в свой состав низкомолекулярный полимер «Стиросил» марки А ТУ38.103453-99 и наполнители в виде слюды молотой СМФ-125 ГОСТ 855-74 и микросфер стеклянных полых натриевых борсиликатного состава марки МС-ВП-А9 группы 2÷3 ТУ 6-48-91-92, отвердитель - катализатор К-68 38.303-04-05-90, разбавитель-компенсатор состава подслой П-11 ТУ 38.303-04-06-90 и растворитель бензин ТУ 38.401-67-108-92.

Получение высокотемпературного ТЗП происходит в следующей технологической последовательности:

1. С применением смесителя лопастного с частотой вращения 50÷150 об/мин по рецептуре и в соответствии с требованием технических условий и технологии готовят композицию ТЗП, перемешивая до однородной массы низкомолекулярный полимер «Стиросил», наполнители: слюду и микросферы, подслой П-11.

2. На предварительно подготовленную поверхность изделия методом наложения кистью при температуре 15÷30°С, с последующей сушкой на воздухе в течение 40÷60 минут, наносим адгезионный слой толщиной 20÷30 мкм на основе подслоя П-11, выполненного из компонента композиции, позволяющего компенсировать ее однородность и получить высокую адгезионную прочность между компонентами композиции к поверхности изделия.

а) если поверхность изделия выполнена из металла подготовка ведется в соответствии с ОСТ 92-1481-74;

б) если из неметалла - в соответствии с ОСТ 92-0967-75.

3. В композицию, подготовленную в соответствии с п. 1, при непрерывном ее перемешивании, вводим расчетное количество отвердителя-катализатора К-68 и растворителя - бензина (нефраса).

4. Наносим полученную по п. 3 композицию ТЗП на подготовленную по п. 2 поверхность изделия методом распыления с помсощью пневмоустановки и краскораспылителя при давлении подачи композиции ТЗП в распылительную головку 3÷4×10-5 Па (от 3 до 4 ат).

5. Проводим адаптацию нанесенного покрытия на воздухе в течение 3÷4 часов, при температуре 18÷350;

6. Термообработка в течение 5 часов при температуре 50÷60°С;

7. Контроль качества ТЗП, включая проведение испытаний основных физико -механических показателей: адгезионной прочности, плотности, разрушающего напряжения при растяжении, относительного удлинения при разрыве и др.

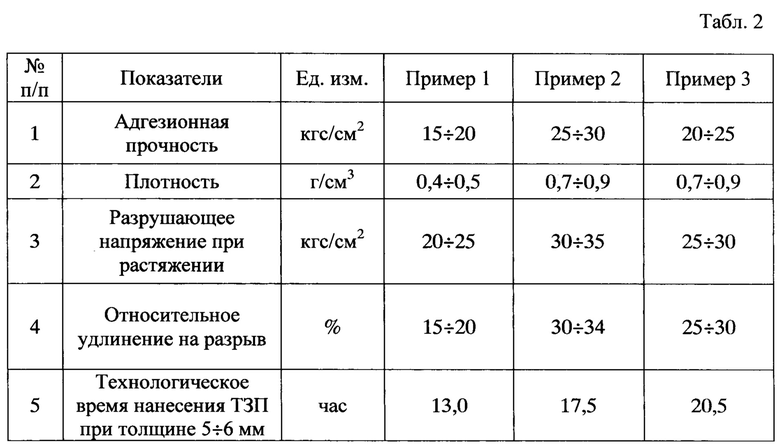

В таблице 1 приведены примеры 1-3 получения высокотемпературного ТЗП, в таблице 2 - физико - механических показатели ТЗП по примерам 1-3, в таблице 3 - сравнительный анализ показателей по предлагаемому способу и прототипу (RU, №2352467).

Из приведенных таблиц, на примере 1 видно, что с уменьшением факторов температуры, толщины слоя покрытия и времени значительно снижаются физико-механические показатели получаемого высокотемпературного ТЗП, что обусловлено замедлением адсорбционных и релаксационных процессов в ТЗП.

На примере 3 наблюдается не значительное снижение адгезионной прочности, разрушающего напряжения при растяжении, относительного удлинения, что обусловлено неравномерностью толщин промежуточных слоев, образовавшихся в результате наплывов и стеканий, при этом непроизводительно увеличивается технологическое время нанесения покрытия.

Пример 2, выполненный по предложенной формуле, является оптимальным вариантом получения высокотемпературного ТЗП.

Предлагаемый способ получения высокотемпературного ТЗП при относительно высокой технологичности и низкой трудоемкости обеспечивает повышение физико-механических показателей ТЗП, контроль толщины наносимых слоев и, как следствие, окончательной толщины ТЗП на изделиях различной геометрической формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплозащитное покрытие | 2015 |

|

RU2631302C2 |

| Состав для получения теплозащитного покрытия | 2017 |

|

RU2690814C2 |

| РАДИАЦИОННО-ЗАЩИТНОЕ ПОКРЫТИЕ | 2023 |

|

RU2809332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И ОГНЕСТОЙКОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2352601C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2430792C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ ДЛЯ СТЕКЛОПЛАСТИКОВ | 2013 |

|

RU2507231C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ ДЛЯ СТЕКЛОПЛАСТИКОВ | 2012 |

|

RU2494129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2007 |

|

RU2352467C2 |

| СОСТАВ ДЛЯ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2012 |

|

RU2527997C2 |

| Способ нанесения теплозащитного покрытия с двойным керамическим теплобарьерным слоем | 2022 |

|

RU2791046C1 |

Изобретение относится к способам защиты поверхностей от воздействия высоких температур и может быть применено в теплоэнергетике, строительстве, нефтегазовых отраслях, химической и космической промышленности. Способ получения высокотемпературного теплозащитного покрытия, включающий нанесение на поверхность изделия нескольких слоев полимерной композиции, содержащей связующее и наполнитель, с промежуточной сушкой каждого слоя и окончательной термообработкой покрытия, отличается тем, что перед нанесением полимерной композиции на подготовленную поверхность изделия методом наложения кистью при температуре 15÷30°C наносится 20÷30 мкм адгезионного слоя на основе подслоя П-11, выполненного из компонента полимерной композиции, позволяющего компенсировать ее однородность и получить адгезионную прочность между компонентами композиции и к поверхности изделия, с последующей сушкой на воздухе при температуре 15÷30°C в течение 40÷60 мин, одновременно с нанесением адгезионного слоя в смесителе готовят полимерную композицию, содержащую низкомолекулярный полимер «Стиросил», наполнители, разбавитель-компенсатор подслой П-11, в которую при постоянном ее перемешивании, перед применением, вводят растворитель и отвердитель - катализатор, послойно наносят полученную композицию на изделие с минимальной толщиной слоя 0,15÷0,20 мм и с межслойной выдержкой 15÷20 мин, с последующей адаптацией покрытия в течение 3÷4 ч при температуре 18÷35°C и термообработкой при температуре 50÷60°C в течение 5 ч. Задачей изобретения является обеспечение повышенной эксплуатационной надежности теплозащитного покрытия ТЗП при высоких рабочих температурах (до 1100°С) за счет увеличения адгезионной прочности между компонентами композиции ТЗП и самого ТЗП к поверхности изделия, исключения стеканий и наплывов, а также сокращения технологического времени нанесения ТЗП. Способ получения высокотемпературного ТЗП при относительно высокой технологичности и низкой трудоемкости обеспечивает повышение физико-механических показателей ТЗП, контроль толщины наносимых слоев и, как следствие, окончательной толщины ТЗП на изделиях различной геометрической формы. 3 табл.

Способ получения высокотемпературного теплозащитного покрытия, включающий нанесение на поверхность изделия нескольких слоев полимерной композиции, содержащей связующее и наполнитель, с промежуточной сушкой каждого слоя и окончательной термообработкой покрытия, отличающийся тем, что перед нанесением полимерной композиции на подготовленную поверхность изделия методом наложения кистью при температуре 15÷30°C наносится 20÷30 мкм адгезионного слоя на основе подслоя П-11, выполненного из компонента полимерной композиции, позволяющего компенсировать ее однородность и получить адгезионную прочность между компонентами композиции и к поверхности изделия, с последующей сушкой на воздухе при температуре 15÷30°C в течение 40÷60 мин, одновременно с нанесением адгезионного слоя в смесителе готовят полимерную композицию, содержащую низкомолекулярный полимер «Стиросил», наполнители, разбавитель-компенсатор подслой П-11, в которую при постоянном ее перемешивании, перед применением, вводят растворитель и отвердитель - катализатор, послойно наносят полученную композицию на изделие с минимальной толщиной слоя 0,15÷0,20 мм и с межслойной выдержкой 15÷20 мин, с последующей адаптацией покрытия в течение 3÷4 ч при температуре 18÷35°C и термообработкой при температуре 50÷60°C в течение 5 ч.

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2007 |

|

RU2352467C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И ОГНЕСТОЙКОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2352601C2 |

| Станок для изготовления звеньев сетки системы Дортмана к моечным машинам | 1936 |

|

SU53667A1 |

Авторы

Даты

2019-04-24—Публикация

2017-11-21—Подача