Область техники, к которой относится изобретение

Изобретение относится к способу приготовления водоэмульсионных материалов, применяемых в конструктивных слоях дорожных покрытий.

Уровень техники

Известен холодный способ получения щебеночно-мастичного асфальтобетона для ремонта и устройства слоев дорожных покрытий (патент РФ 2612681, опубл. 13.03.2017). Холодный способ получения щебеночно-мастичного асфальтобетона для ремонта и строительства дорожных покрытий включает смешение холодного минерального материала, состоящего из щебня прочных горных пород, песка отсевов дробления щебня горных пород и минерального порошка, с последовательным введением на его 100 мас.% следующих компонентов, масс.%: цемент - 3,0-6,0, нанополимерная водораз-бавляемая добавка с размером частиц 50-300 нм, преимущественно 80-160 нм, содержащая латекс на основе сополимера стирола с полярными мономерами, например с эфиром акриловой кислоты - бутилакрилатом, или с бутадиеном и акриловой или метакриловой кислотой в пересчете на сухое вещество - 0,1-0,5, неионогенное поверхностно-активное вещество из класса оксиэтилированных высших жирных спиртов или алкилфенолов - 0,05-0,1, катионоактивная битумная эмульсия в пересчете на битум – 3,0-5,0. Перемешивание продолжают 5-10 мин с доведением при необходимости суммарной влажности рыхлой смеси до 8-10 масс. %.

Недостатком известного способа получения холодного щебеночно-мастичного асфальтобетона является сложность состава, длительное перемешивание, высокое содержание воды, что затрудняет уплотнение и замедляет сроки формирования покрытия.

Известен способ приготовления цементно-асфальтобетонной смеси и ее состав (патент РФ на изобретения №2436888, опубл.20.12.2011) для дорожного строительства, включающий смешение минерального материала с битумной эмульсией, портландцементом и водой, в качестве минерального материала использован щебень и песок, а смешение осуществляется в две стадии: на первой стадии раздельно друг от друга приготовляют черный щебень и цементно-песчаный раствор, при этом черный щебень приготовляют посредством перемешивания щебня с битумной эмульсией, а цементно-песчаный раствор приготовляют посредством смешивания песка, портландцемента и воды, а на второй стадии смешивают приготовленные черный щебень с цементно-песчаным раствором и получают смесь при следующем соотношении компонентов, мас. %: щебень 40-72; песок 26-58; портландцемент 2-14; битумная эмульсия (сверх 100%) 1-5; водоцементное соотношение 0,2-0,5 (без учета воды, присутствующей в битумной эмульсии). В составе цементно-асфальтобетонной смеси используют щебень фракции 5-20 мм и песок. Общее содержание воды в смеси достигает 12 %.

Недостатком цементно-асфальтобетонной смеси является сложность состава и технологии приготовления, из-за малого содержания битумной эмульсии в черном щебне требуется длительное время его перемешивания, Из-за высокого содержания свободной воды, только часть которой (примерно 28 %) связывается портландцементом, происходит дробление щебня при уплотнении, низкие показатели качества, из-за схватывания портландцемента сроки транспортирования и уплотнения цементно-асфальтобетонных смесей ограничены и зависят от погоды.

Наиболее близким по существу настоящего изобретения является плотная эмульсионно-минеральная смесь (Пособие по приготовлению и применению битумных дорожных эмульсий к СНиП 3.06.03-85), применяемая для устройства на автомобильных дорогах III-V категорий, включающая минеральный заполнитель, битумную эмульсию, воду. Известный способ приготовления плотной эмульсионно-минеральной смеси включает взвешивание минеральных материалов с влажностью 3-5 % и их подачу в смеситель, перемешивание, введение катионной битумной эмульсии и дальнейшее перемешивание. Увлажнение минерального материала необходимо для обеспечения смешиваемости минеральных компонентов с битумной эмульсией и получения однородной смеси. При введении битумной эмульсии во влажную смесь минеральных заполнителей в первую очередь происходит объединение ее с пылеватыми фракциями заполнителя вследствие их более интенсивного массо-переноса и массообмена в смеси. Образующаяся смесь битумной эмульсии с пылеватыми фракциями имеет повышенную вязкость и частичный распад, что затрудняет покрытие поверхности более крупных фракций заполнителя. Длительность перемешивания зависит от состава смеси, свойств эмульсии, влажности минеральных материалов, типа смесителя и определяется по пробным замесам. Из-за высокого содержания воды, которое находится в плотной эмульсионно-минеральной смеси в пределах порядка 9-12 %, происходит дробление щебня при ее уплотнении с выделением части воды. Оставшаяся вода в порах смеси испаряется в процессе эксплуатации из покрытия и частично вытесняется при доуплотнении от движущегося транспорта. Формирование структуры покрытий из эмульсионно-минеральных смесей, его доуплотнение весьма длительное, в связи с чем показатели качества в первые годы эксплуатации покрытий весьма низкие.

Раскрытие изобретения

Техническим результатом данного изобретения является упрощение технологии приготовления плотной эмульсионно-минеральной смеси, снижение продолжительности перемешивания эмульсионно-минеральной смеси, снижение содержания воды в смеси и дробимости щебня при уплотнении, повышение показателей качества, снижение сроков формирования покрытия.

Указанный технический результат достигается тем, что плотная эмуль-сионно-минеральная смесь, включающая минеральный заполнитель (щебень, песок, минеральный порошок и битумную эмульсию, готовится при следующей последовательности введения в смеситель компонентов: отдозированные щебеночные и песчаные фракции с влажностью W в % масс., равной Э(50-В)/100, где Э - содержание битумной эмульсии в смеси в % масс., В - содержание воды в битумной эмульсии в % масс., перемешивание смеси, затем в процессе перемешивания добавляют битумную эмульсию и перемешивают до получения однородной смеси в течение 0,5 мин, далее вводят минеральный порошок и перемешивают до получения однородной смеси в течение до 1,5 мин.

Предварительное перемешивание битумной эмульсии с крупными фракциями минерального заполнителя (щебеночными и песчаными) даже без дополнительного их увлажнения если содержание воды в битумной эмульсии составляет 50 % масс. позволяет быстро и гарантировано покрыть поверхность этих фракций битумными частицами, а затем после введения минерального порошка покрыть и его поверхность в процессе перемешивания.

Осуществление изобретения

Получение плотной эмульсионно-минеральной смеси включает порцион-ную загрузку в смеситель фракций щебня и песка с заданной влажностью W. Заданная влажность заполнителя определяется после определения оптималь-ного расхода битумной эмульсии в смеси. Оптимальный расход битумной эму-льсии в смеси находят по следующей методике. Выбирают зерновой состав ми-нерального заполнителя в плотной эмульсионно-минеральной смеси согласно рис.6 Пособия по приготовлению и применению битумных дорожных эмульсий к СНиП 3.06.03-85.

Подбирают сначала оптимальное количество битума так, как это рекомен-дуется для горячих смесей, т.е. приготавливают смеси принятого зернового со-става с различным содержанием битума. Битум применяют тот же, что и для приготовления эмульсий. Горячие смеси готовят при следующей последовате-льности введения в смеситель компонентов: отдозированные щебеночные и песчаные фракции подают в смеситель, затем в процессе перемешивания добавляют горячий битум и перемешивают в течение 0,5 мин, далее вводят минеральный порошок и перемешивают до получения однородной смеси в течение до 1,0 мин. Из каждой смеси изготавливают по десять образцов и определяют физико-механические свойства в соответствии с ГОСТ 12801-84 "Смеси асфальтобетонные дорожные аэродромные и асфальтобетон. Методы испытания". За оптимальное принимают то количество битума Бо (% массы минеральных материалов), при котором показатели физико-механических свойств образцов имеют оптимальные значения. Оптимальное количество эмульсии Э рассчитывают по формуле:

Э= (Бо / С)•100, %,

где С – содержание битума в эмульсии, %.

Затем проверяют свойства эмульсионно-минеральной смеси с добавлением оптимального количества битумной эмульсии Э, с содержанием битума С, равном 50 % и воды В-50 %. Эмульсионно-минеральную смесь готовят при следующей последовательности введения в смеситель компонентов (режим I):: отдозированные щебеночные и песчаные фракции при влажности 0 % подают в смеситель, затем в процессе перемешивания добавляют битумную эмульсию и перемешивают до получения однородной смеси в течение 0,5 мин, далее вводят минеральный порошок и перемешивают до получения однородной смеси в течение до 1,0 мин. В случае применения битумных эмульсий с содержанием битума С более 50 % и воды В соответственно менее 50 % в минеральный заполнитель (щебеночные и песчаные фракции) вводят воду W в количестве, % масс., равной Э(50-В)/100, где Э- содержание битумной эмуль-сии в смеси (% масс.), В - содержание воды в битумной эмульсии (% масс.), или используют эти фракции с естественной влажностью, равной W.

Это дополнительное увлажнение минерального заполнителя компенсирует ту часть воды, которая должна быть в эмульсии в количестве 50 %., и обеспечивает равномерное распределение эмульгированного битума в смеси.

Приготовление плотной эмульсионно-минеральной смеси осуществлялось по прототипу (режим II). В лабораторный смеситель загружают отдозирован- ные фракции щебня, песка, минерального порошка. Добавляют 4,1 % воды и перемешивают в течение 1 мин. Затем добавляют в работающий смеситель битумную эмульсию в количестве 12,2 % и мешают до получения однородной смеси в течение 2,0 мин.

Смеси готовились на катионной медленнораспадающейся битумной эмульсии марки ЭБК-3. В состав битумной эмульсии входили битум Саратовского нефтеперерабатывающего завода марки БНД 90/130 с глубиной проникания иглы при 25 ⁰С, равной 97 ед., и температурой размягчения по КиШ 47 ⁰С. В качестве эмульгатора использовали катионный эмульгатор БП-3М, который вводили в битум в количестве 1,1 %. Процентное соотношение битум:вода в эмульсии было равным 50:50.Водородный показатель рН воды был равен 2, что достигалось за счет введения соляной кислоты. Битумная эмульсия вводилась в смесь в количестве, при котором содержание битума было равным 6,1 % сверх 100 % минерального заполнителя.

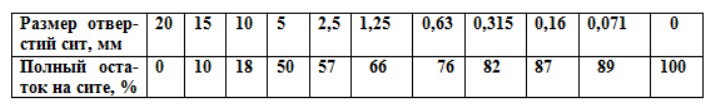

Для исследований был принят зерновой состав минерального заполнителя из дробленого гравия Надзорненского карьера с содержанием щебеночных фракций 50 % и песчаных фракций 37 % (табл. 1) .

Таблица 1. Зерновой состав минеральной части эмульсионно-минеральной смеси

Уплотнение цилиндрических образцов диаметром 71,4 мм осуществляли при статической нагрузке под напряжением 40 МПа в течение 3 мин, а также образцов Маршалла на ударном уплотнителе при числе ударов с обеих сто-рон, равном 75. Определение физико-механических показателей образцов осуществляли через 14 сут. выдерживания образцов в комнатных условиях при температуре 22 ±3⁰С. Определяли среднюю плотность, прочность при сжатии, стабильность по Маршаллу, водонасыщение и коэффициент водостойкости. В процессе выдерживания образцов определяли также потерю воды методом взвешивания.

У образцов, испытанных на водостойкость (не подвергнутых механическим испытаниям), определяли дробимость щебня Д по формуле:

Д = (Щ1 - Щ2)/Щ1 х 100, (1)

где Щ1 - содержание щебня в составе смеси в исходном состоянии, в % ;

Щ2 - содержание щебня в образце после его уплотнения, определенное после экстрагирования вяжущего, в %.

Определение дробимости производят на 2-х образцах и вычисляют среднее значение.

Коэффициент уплотнения Ку образцов эмульсионно-минеральных смесей определяли по уравнениям:

Ку= ρо/ρ1, (2)

где ρо - средняя плотность образца при 200С, определенная экспериментально, кг/м ,

,

ρ1 - средняя плотность при 20 ⁰С переформованного образца, кг/мᶾ.

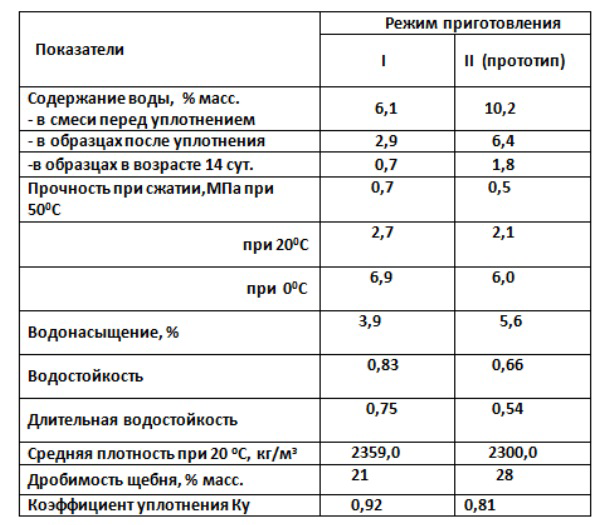

В таблице 2 представлены данные по основным свойствам эмульсионно-минеральных смесей.

Было определено количество воды, выделяющейся из образцов при их уплотнении, а также у образцов в возрасте 14 сут после выдерживания при комнатной температуре. С понижением содержания воды в смеси, выделение воды при уплотнении образцов cнижается. Уплотнение образцов из эмульсионно-минеральных смесей, приготовленных по прототипу (режим II) сопровождается выделением гораздо большего количества воды, чем у образцов, приготовленных по предлагаемому режиму I, однако часть воды, оставшейся в порах образцов, приготовленных по режиму II , более чем в 2 раза выше, чем у образцов, приготовленных по предлагаемому режиму I (таблица 2). Соответственно и показатели качества образцов, приготовленных по предлагаемому режиму I гораздо выше, чем у образцов, приготовленных по прототипу - режиму II (таблица 2).

Таблица 2. Физико-механические свойства эмульсионно-минеральных смесей в зависимости от режимов приготовления

Таким образом, предложенный способ приготовления эмульсионно-минеральной смеси позволяет упростить технологию ее приготовления, снизить продолжительность перемешивания смеси, снизить содержания воды в смеси и дробимость щебня при уплотнении, повысить показатели качества, снизить сроки формирования структуры покрытия.

Способ приготовления эмульсионно-минеральной смеси достаточно простой и в процессе реализации достигается значительное удешевление заявленной композиции.

Сопоставительный анализ заявляемого изобретения показал, что совокупность существенных признаков заявленного способа не известна из уровня техники и значит, соответствует условию патентоспособности «Новизна». В уровне техники не было выявлено признаков, совпадающих с отличительными признаками заявленного изобретения и влияющих на достижение заявленного технического результата, поэтому заявленное изобретение соответствует условию патентоспособности «Изобретательский уровень».

Приведенные сведения подтверждают возможность применения заявляемого способа приготовления эмульсионно-минеральной смеси для получения материала для устройства конструктивных слоев дорожных покрытий, и поэтому соответствует условию патентоспособности «Промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2474595C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2400508C1 |

| ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2476397C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2017 |

|

RU2648895C1 |

| ЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2005 |

|

RU2279453C1 |

| БИТУМОМИНЕРАЛЬНАЯ СМЕСЬ | 2011 |

|

RU2470048C1 |

| КОЛЬЦЕВАЯ МАГИСТРАЛЬ МЕГАПОЛИСА И СПОСОБ РЕКОНСТРУКЦИИ КОЛЬЦЕВОЙ МАГИСТРАЛИ МЕГАПОЛИСА | 1998 |

|

RU2135672C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОЙ ОРГАНОМИНЕРАЛЬНОЙ СМЕСИ ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ | 2008 |

|

RU2351703C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦВЕТНОЙ ПЛАСТОБЕТОННОЙ СМЕСИ | 2004 |

|

RU2293719C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ ИЗ ОТСЕВА ДРОБЛЕНИЯ ГРАНИТНОГО ЩЕБНЯ | 2016 |

|

RU2625353C1 |

Изобретение относится к способу приготовления водоэмульсионных материалов, применяемых в конструктивных слоях дорожных покрытий. Способ приготовления эмульсионно-минеральной смеси включает введение в смеситель компонентов: отдозированные щебеночные и песчаные фракции влажностью W (мас.%), равной Э(50-В)/100, где Э - содержание битумной эмульсии в смеси (мас.%), В - содержание воды в битумной эмульсии (мас.%), к которым в процессе перемешивания добавляют битумную эмульсию и перемешивают до получения однородной смеси в течение 0,5 мин. Далее вводят минеральный порошок и перемешивают до получения однородной смеси в течение до 1,5 мин. Способ приготовления достаточно простой и в процессе реализации достигается значительное удешевление композиции за счет сокращения продолжительности перемешивания смеси, при снижении содержания воды в смеси и дробимости щебня при уплотнении, снижение сроков формирования структуры покрытия, повышение качества и долговечности устраиваемых из нее дорожных покрытий. 2 табл.

Способ приготовления эмульсионно-минеральной смеси, включающей минеральный заполнитель: щебень, песок, минеральный порошок и битумную эмульсию, включающий следующую последовательность введения в смеситель компонентов: отдозированные щебеночные и песчаные фракции с влажностью W (мас.%), равной Э(50-В)/100, где Э - содержание битумной эмульсии в смеси (мас.%), В - содержание воды в битумной эмульсии (% мас.), к которым в процессе перемешивания добавляют битумную эмульсию и перемешивают до получения однородной смеси в течение 0,5 мин, далее вводят минеральный порошок и перемешивают до получения однородной смеси в течение до 1,5 мин.

| ЩЕТКА ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ | 0 |

|

SU388731A1 |

| DE 102010053406 A1, 06.06.2012 | |||

| СПОСОБ ПРОИЗВОДСТВА АРОМАТИЗИРОВАННОГО ТОПИСОЛНЕЧНО-СОЛОДОВОГО НАПИТКА | 2008 |

|

RU2388296C1 |

| Поршневая паровая машина | 1927 |

|

SU12229A1 |

| ПЛОТНАЯ ЛИТАЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНАЯ СМЕСЬ | 2003 |

|

RU2243949C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННО-МИНЕРАЛЬНОЙ СМЕСИ | 2006 |

|

RU2305118C1 |

| Битумоминеральная смесь | 1975 |

|

SU571490A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БИТУМОМИИЕРАЛЬНОЙ СМЕСИ | 0 |

|

SU294811A1 |

Авторы

Даты

2019-04-24—Публикация

2018-03-29—Подача