Изобретение относится к дорожному строительству, а именно к технологии приготовления асфальтобетонных смесей для проведения ямочного ремонта дорожного полотна, а также устройства оснований и покрытий автомобильных дорог.

Известен щебеночно-мастичный асфальтобетон (ЩМА), представляющий горячую асфальтобетонную смесь, состоящую из щебеночного каркаса, в котором все пустоты между крупным щебнем заполнены смесью битума с дробленым песком и минеральным порошком. Получение ЩМА нормируется требованиями ГОСТ 31015-2002 "Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные". Производство асфальтобетонной смеси осуществляется по типовой технологии на стандартном оборудовании асфальтобетонного завода (АБЗ). Щебеночно-мастичная асфальтобетонная смесь (ЩМАС) - рационально подобранная смесь минеральных материалов (щебня, песка из отсевов дробления и минерального порошка), дорожного битума (с полимерными или другими добавками или без них) и стабилизирующей добавки, взятых в определенных пропорциях и перемешанных в нагретом состоянии.

Основное отличие ЩМА от обычных асфальтобетонов заключается в его жесткой каркасной структуре в слое покрытия. Такая структура обеспечивает передачу нагрузки с поверхности в нижележащие слои через непосредственно контактирующие друг с другом отдельные крупные частицы каменного материала. Тем самым достигается существенное снижение деформаций слоя покрытия как в продольном, так и в поперечном направлениях. В ЩМА основную структуру составляет крупный щебень (до 80%), а мелкий служит только для образования мастики, заполняющей межкаменное пространство в щебеночном каркасе.

Другой характерной особенностью ЩМА является повышенное (до 8,5%) содержание битума в смеси, что обусловливает необходимость использования стабилизирующей добавки, предотвращающей стекание связующего с поверхности частиц минеральной части. В качестве стабилизирующей добавки используют пропитанные битумом и спрессованные гранулы из волокон целлюлозы. При перемешивании гранулы разрушаются, а волокна равномерно распределяются в объеме битума, создавая своеобразную сетку, предотвращающую вытекание битума из оболочек вокруг минеральных частиц смеси.

Применение щебеночно-мастичного асфальтобетона на высоконагруженных дорогах обеспечивает ряд эксплуатационных и функциональных преимуществ по сравнению с большинством существующих покрытий из асфальтобетона. Существенно более высокая устойчивость к разрушениям под воздействием транспортного потока и климатических условий. Высокая сдвигоустойчивость, что существенно снижает возможность возникновения сдвиговых дефектов при высоких нагрузках (неровности и колееобразование). Повышение долговечности покрытия в 2-3 раза. Более высокие эксплуатационные характеристики покрытия (высокий и стабильный коэффициент сцепления, повышение обзорности и снижение эффекта аквапланирования и т.п.). Снижение уровня шума от движения транспорта.

Однако достижение указанных преимуществ возможно только при правильном подборе спецификации смеси, строгом обеспечении технологических требований при ее изготовлении и укладке. Особенности структуры щебеночно-мастичного асфальтобетона требуют обязательности выполнения определенных требований к исходным материалам и их соотношению в смеси: каменного материала - его физико-механических свойств, формы, размера, способа получения, шероховатости поверхности; требований текстуры поверхности покрытия; обеспечения гранулометрической пропорции каменного материала в смеси; объема битума в смеси; применение наиболее эффективного стабилизатора и т.п. Следует отметить, что необходимо выполнение всех перечисленных требований одновременно. Невыполнение хотя бы одного из них, как правило, приводит к браку. К сожалению, техническое оснащение большинства наших асфальтобетонных заводов не позволяет получить качественную асфальтобетонную смесь.

Кроме того, процесс производства щебеночно-мастичных смесей и их укладка в дорожное полотно связаны с высокими температурами, что практически исключает возможность перевозки материала на удаленные от места производства расстояния. Уплотнение дорожного покрытия осуществляется с использованием тяжелой дорожной техники.

Известен способ получения холодного асфальтобетона, получившего название Мультигрейд. Материал, выполненный по этому способу, представляет уплотненную высокощебенистую асфальтобетонную смесь, приготовленную на гелеобразном модифицированном вяжущем Мультигрейд (www.VPTechnologiesLLC.com). Асфальтобетонная смесь производится на типовом оборудовании асфальтобетонных заводов и включает операции нагрева минеральной части, формирование грануляционного состава смеси и смешение со связующим. Основное отличие этого материала от типового асфальтобетона состоит в использовании гелеобразного вяжущего Мультигрейд. Оно готовится путем химической модификации вязкого дорожного битума при использовании специальной добавки Мультигрейд, которая "загущает" консистенцию битума и превращает его гель с высокой тиксотропией, например, на 15-30°С повышает температуру размягчения исходного битума. Гелеобразный битум формирует до 10-20 раз более толстую пленку вяжущего на зернах щебня, которая не стекает в процессе производства и укладки смеси, а также в процессе эксплуатации покрытия.

Внутренняя пространственная структура, создаваемая в битуме добавкой Мультигрейд, не позволяет разжижителю, используемому в холодных смесях, испариться полностью из битума в течение продолжительного времени. В результате вяжущее Мультигрейд долго остается пластичным при низких температурах, обладая повышенной упругостью при высоких температурах и высокой стойкостью к трещинообразованию. Благодаря пластичности вяжущего и структуре каменного скелета температурные трещины практически не образуются. А если они и образуются при экстремально низких температурах, то при наступлении теплой погоды они, как правило, самозалечиваются.

Полученная таким образом смесь обладает всеми достоинствами холодных асфальтобетонных смесей, отличающих их от горячих смесей:

- возможность применения материала при отрицательных температурах;

- возможность продавать материал в строительных магазинах;

- возможность поддержания должного качества дорожного покрытия в зонах с суровым климатом.

По своей структуре и свойствам асфальтобетонная смесь Мультигрейд аналогична ЩМА, то есть обладает достоинствами щебенистых смесей. К ним можно отнести:

- высокую стойкость к трещинообразованию, обусловленную пластичностью вяжущего;

- достаточно высокие прочностные характеристики, а также повышенная сдвиговая устойчивость, препятствующая образованию колеи.

К недостаткам асфальтобетонной смеси Мультигрейд следует отнести:

- недостатки, характерные для смесей ЩМА, т.е. излишне жесткие требования к качеству компонентов смеси и их содержанию;

- необходимость подбора грануляционного состава;

- достаточно высокая стоимость материала, обусловленная использованием дорогостоящего порошка Мультигрейд;

- необходимость использования дополнительной технологической операции по приготовлению битума Мультигрейд, который получают в специальном смесителе, куда вводят разогретый до 160-165°С дорожный битум, порошок Мультигрейд и разжижитель битума. В качестве разжижителя используется дизельное топливо и керосин в суммарном количестве 12-20% от массы битума. Продолжительность процесса составляет от 30 до 60 минут;

- ограниченное время хранения асфальтобетонной смеси, обусловленное использованием в качестве разжижителя битума летучих нефтепродуктов, при испарении которых материал теряет пластические свойства и проявляет склонность к слеживанию. В связи с этим возникает необходимость хранения готовой асфальтобетонной смеси в герметичной упаковке;

- ограниченная во времени способность асфальтобетона к самозалечиванию, связанная с использованием летучих компонентов.

Наиболее близким к заявляемому способу является «Способ получения холодной асфальтобетонной смеси» в соответствии с патентом РФ №2560364 от 2015 г. Асфальтобетонная смесь по этому способу получают окатыванием крупных частиц минеральной части смеси (щебенок) минеральным порошком в присутствии модифицированного битума. В качестве модификатора битума используются отработки минерального моторного масла в количестве 15-25% от массы битума, а содержание минерального порошка в асфальтобетонной смеси составляет 50% от массы минеральной части смеси.

Полученная таким способом холодная асфальтобетонная смесь обладает прочностными показателями, удовлетворяющими требованиям ГОСТ 9128-2009 к холодным смесям, имеет низкое водонасыщение, обусловленное высоким содержанием минерального порошка в смеси. При таком содержании минерального порошка оболочки асфальтовяжущего на частицах щебня при уплотнении деформируются, образуя практически монолитную систему. При этом отпадает необходимость подбора грануляционного состава асфальтобетонной смеси, требования к которому нормированы ГОСТ 9128-2009 для каждого типа смеси. Материал не проявляет склонности к слеживанию, хорошо укладывается в холодном состоянии и может продолжительно время храниться, не теряя эксплуатационных свойств.

Основным недостатком такого материала является его высокая себестоимость, обусловленная высоким содержанием минерального порошка в смеси. При гранулировании окатыванием содержание битума в системе «минеральный порошок - битум» составляет, как правило, 13-15%. При содержании минерального порошка в смеси в 50% содержание битума составит 6,5-7,5%, что выше, чем в типовых асфальтобетонных смесях. С другой стороны битум и минеральный порошок являются наиболее дорогостоящими компонентами асфальтобетонной смеси, определяющими себестоимость материала.

Кроме этого имеется еще один существенный недостаток материала, полученного из рассматриваемой асфальтобетонной смеси. Гранулированная асфальтобетонная смесь с обозначенным содержанием минерального порошка подвержена значительной усадке при уплотнении под колесами автомобилей. В ходе усадки уровень материала в отремонтированной яме понижается, в результате чего материал покрытия подвергается действию динамических нагрузок от движущегося транспорта, приводящих к быстрому его разрушению. Повышенное содержание минерального порошка приводит также к формированию структуры материала, в которой каменные твердые частицы смеси «плавают» в асфальтовяжущем, не контактируя друг с другом. Это приводит к расслоению материала, выдавливанию асфальтовяжущего в верхнюю часть покрытия, уносу его колесами автомобилей и разрушению отремонтированного участка дорожного полотна. Кроме того, гранулированный материал с высоким содержанием асфальтовяжущего проявляет склонность к слеживанию при хранении в штабеле под давлением при повышенной температуре воздуха.

Задачами, на решение которых направлено изобретение, являются снижение себестоимости материала, повышение показателей прочности и долговечности холодного асфальтобетона, предотвращение усадки дорожного покрытия от транспортных нагрузок, увеличение срока хранения материала без потери эксплуатационных свойств, снижение склонности к слеживанию.

Поставленная задача достигается тем, что в способе получения холодной асфальтобетонной смеси из отсева дробления гранитного щебня, включающий нанесение оболочек асфальтовяжущего из минерального порошка и модифицированного битума на разогретые частицы щебня методом гранулирования окатыванием, отличающийся тем, что перед гранулированием отсев дробления гранитного щебня разделяют на две фракции с размерами частиц 2-5 мм и фракцию с более мелкими частицами с дальнейшим гранулированием частиц фракции 2-5 мм путем нанесения оболочек асфальтовяжущего, содержащего от массы указанной фракции следующие проценты: минерального порошка - 15-20, битума БНД 60/90, модифицированного 15% от массы битума отработками моторного масла - 2-3; охлаждением полученных гранул, смешением их с частицами более мелкой фракции в соотношении 3:1 массовых долей с дальнейшим перемешиванием полученной смеси в холодном состоянии с добавлением 2% от массы смеси битумной эмульсии.

Практическая реализация предлагаемого способа основана на получении гранулированного продукта, содержащего ядро гранулы и оболочку из структурированного асфальтовяжущего. Применение гранулирования окатыванием позволяет получить структуру материала асфальтовяжущего с битумными пленками, толщины которых измеряются нанометрами, а сам материал обладает повышенными прочностными показателями. Введение в битум отработок моторного масла в количестве 15% от массы битума позволяет снизить расход битума, определяющий себестоимость материала, повысить пластичность асфальтобетонной смеси и обеспечить ее способность к укладке в дорожное полотно в холодном состоянии. Значительный разброс содержания отработок моторного масла в модифицированном битуме объясняется тем, что отработка моторного масла является отходом производства, состав которого заранее неизвестен. В связи с этим возникает необходимость проведения испытаний материала, полученного на модифицированном битуме с различным содержанием отработок, для каждой полученной партии масла.

Повышенное содержание минерального порошка и битума в способе прототипе резко повышает себестоимость материала и делает его не конкурентно способным в сравнении с другими материалами аналогичного назначения. Кроме того, пренебрежение требованиями по грануляционному составу смеси приводит к существенной усадке материала покрытия и образованию плавающей структуры, склонной к преждевременному разрушению.

Большинство современных асфальтобетонных покрытий имеет так называемую «каркасную структуру», сформированную из наиболее крупных частиц минеральной части асфальтобетонной смеси, находящихся в непосредственном контакте друг с другом (Г.Н. Кирюхин. Проектирование состава асфальтобетона и методы его испытаний. Обзорная информация. Автомобильные дороги и мосты. М.: Информавтодор. Вып. 6, 2005. 89 с.). Более мелкие фракции минеральной части заполняют полости между крупными частицами, что обеспечивает создание каркаса из каменного материала в дорожном покрытии, обеспечивающего его прочность и исключающего усадку в процессе эксплуатации.

В способе прототипе каркасную структуру можно получить, уменьшая содержание асфальтовяжущего в асфальтобетонной смеси. Одновременно с преобразованием структуры материала таким путем может быть снижена его себестоимость. Однако недостаточное количество асфальтовяжущего в смеси без учета грануляционного состава неизбежно приводит к увеличению водонасыщения и снижению долговечности покрытия. В соответствии с этим снижение содержания минерального порошка в смеси должно сопровождаться контролем грануляционного состава, обеспечивающим необходимый уровень водонасыщения.

Тенденция использования каркасных структур асфальтобетона находится в прямом противоречии с теорией строения идеальных композиционных материалов, разработанной академиком П.А. Ребиндером. Он утверждал: «Самый простой путь повышения прочности любого твердого тела почти до идеального потолка состоит в измельчении его до частиц, по порядку величины соответствующих расстояниям между опасными слабыми местами. Если такие частицы плотно упаковать или склеить тончайшими, а потому тоже высокопрочными после затвердевания, прослойками, полученный материал будет плотным, непроницаемым для жидкостей и газов, макрооднородным, высокопрочным и долговечным» (Ребиндер П.А. Избранные труды. Поверхностные явления в дисперсных системах. Ч. Физико-химическая механика. - М.: Наука, 1979. - 469 с.).

В предлагаемом способе используются наиболее мелкие фракций гранитного щебня, являющиеся отходом производства и имеющие низкую стоимость. Однако этот материал в отличие от сходного с ним по грануляционному составу и цене речного песка обладает одним важным преимуществом. Адгезионные свойства поверхности частиц гранитного щебня при контакте с битумом существенно выше, что позволяет получить более прочный, чем при использовании песка, материал.

Далее необходимо отметить еще одну особенность асфальтобетонных смесей, полученных путем гранулирования окатыванием. Этот способ позволяет получать пленки битума между частицами минерального порошка, измеряемые нанометрами, что обеспечивает показатели прочности асфальтобетона, недостижимые другими способами. Весь битум в асфальтобетонной смеси находится при этом в связанном структурированном состоянии в оболочках на поверхности гранул. При проведении испытаний материала образцы асфальтобетона получают путем прессования смеси в замкнутом объеме специальной формы. Материал подвергается деформации всестороннего сжатия и при достижения требуемого ГОСТом значения давления материал уплотняется, набирая прочность.

Однако в реальных условиях при проведении ямочного ремонта обычно используется виброплита, которая не всегда обеспечивает необходимое для уплотнения давление. В этих условиях не достигается плотного контакта частиц, обеспечивающего работоспособность материала. Складывается парадоксальная ситуация, когда материал по всем показателям удовлетворяет требованиям ГОСТ, но на практике оказывается несостоятельным. Во избежание этого перед использованием в гранулированный материал добавляется мелкая фракция с размером частиц до 2 мм и полученная смесь перемешивается с добавлением битумной эмульсии.

Это позволяет получить структуру материала аналогичную структуре ЩМА. Каждая гранула при смачивании битумной эмульсией в процессе перемешивания «приклеивает» к своей поверхности частицы мелкой фракции, образуя своего рода оболочку, аналогичную оболочкам на частицах щебня в структуре ЩМА. Однако щебеночно-мастичный материал укладывается в дорожное полотно при температуре более, а предлагаемый материал используют в холодном состоянии. Рассмотренный прием позволяет получить практически монолитную структуру асфальтобетона при значительно меньших давлениях уплотнения.

Пример осуществления способа получения холодной асфальтобетонной смеси из отсева дробления гранитного щебня

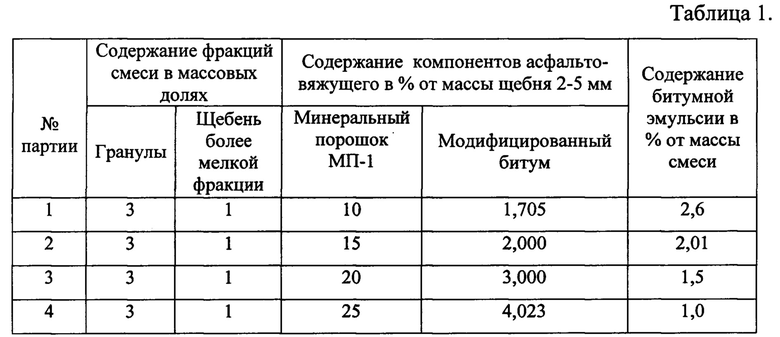

Гранулированная холодная асфальтобетонная смесь получена окатыванием частиц фракции 2-5 мм отсева дробления гранитного щебня минеральным порошком МП-1 с использованием в качестве связующего битума БНД 60/90 модифицированного отработкой моторного масла в количестве 15% от массы модифицированного битума. Исследовались 4 партии асфальтобетонных смесей с разным содержанием компонентов. Данные по составам холодных асфальтобетонных смесей приведены в таблице 1.

Далее в охлажденный гранулированный материал добавлялась более мелкая фракция отсева щебня соотношении 3:1 массовых долей и катионная битумная эмульсия ЭБДК С с дальнейшим перемешиванием смеси в барабанном смесителе в холодном состоянии. Из полученной таким образом холодной асфальтобетонной смеси формовались образцы асфальтобетона в соответствии с требованиями ГОСТ 12801-84. После выдержки в течение 7 дней проводились испытания образцов по ГОСТ 9128-2009. Результаты испытаний холодных асфальтобетонных смесей представленных составов в таблице 2.

Как следует из данных таблицы, свойства материалов, выполненных по рецептуре таблицы 1, слабо отличаются друг от друга, но существенно превышают требования ГОСТ 9128-2009. В этой ситуации наиболее предпочтительными оказываются экономические критерии, т.е. себестоимость материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2560364C2 |

| СПОСОБ УСТРОЙСТВА АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2012 |

|

RU2505639C1 |

| Способ получения гранулированного асфальтовяжущего на основе фосфогипса | 2018 |

|

RU2701007C1 |

| Способ получения холодной асфальтобетонной смеси на основе асфальтовой крошки | 2016 |

|

RU2623748C1 |

| Холодный способ получения щебеночно-мастичного асфальтобетона повышенной прочности для ремонта и устройства слоев дорожных покрытий | 2015 |

|

RU2612681C1 |

| РЕЗИНИРОВАННАЯ ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2009 |

|

RU2415165C1 |

| СТАБИЛИЗИРУЮЩАЯ ДОБАВКА ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2016 |

|

RU2620825C1 |

| Способ получения гранулированной асфальтобетонной смеси на основе дисперсных промышленных и бытовых отходов | 2021 |

|

RU2762177C1 |

| РЕСУРСОСБЕРЕГАЮЩАЯ ЩЕБЕНОЧНО-МАСТИЧНАЯ СМЕСЬ ДЛЯ СТРОИТЕЛЬСТВА И РЕМОНТА ДОРОЖНЫХ ПОКРЫТИЙ | 2013 |

|

RU2524081C1 |

| ДОРОЖНАЯ ОДЕЖДА | 2015 |

|

RU2603310C1 |

Изобретение относится к дорожному строительству, а именно к технологии приготовления асфальтобетонных смесей для проведения ямочного ремонта дорожного полотна, а также устройства оснований и покрытий автомобильных дорог. В способе получения холодной асфальтобетонной смеси из отсева дробления гранитного щебня, включающем нанесение оболочек асфальтовяжущего из минерального порошка и модифицированного битума на разогретые частицы щебня методом гранулирования окатыванием, перед гранулированием отсев дробления гранитного щебня разделяют на две фракции с размерами частиц 2-5 мм и фракцию с более мелкими частицами с дальнейшим гранулированием частиц фракции 2-5 мм путем нанесения оболочек асфальтовяжущего, содержащего от массы указанной фракции следующие проценты: минерального порошка - 15-20, битума БНД 60/90, модифицированного 15% от массы битума отработками моторного масла - 2-3; охлаждением полученных гранул, смешением их с частицами более мелкой фракции в соотношении 3:1 массовых долей с дальнейшим перемешиванием полученной смеси в холодном состоянии с добавлением 2% от массы смеси битумной эмульсии. Технический результат – повышение прочности и долговечности, предотвращение усадки, увеличение срока хранения материала без потери эксплуатационных свойств, снижение склонности к слеживанию. 1 пр., 2 табл.

Способ получения холодной асфальтобетонной смеси из отсева дробления гранитного щебня, включающий нанесение оболочек асфальтовяжущего из минерального порошка и модифицированного битума на разогретые частицы щебня методом гранулирования окатыванием, отличающийся тем, что перед гранулированием отсев дробления гранитного щебня разделяют на две фракции с размерами частиц 2-5 мм и фракцию с более мелкими частицами с дальнейшим гранулированием частиц фракции 2-5 мм путем нанесения оболочек асфальтовяжущего, содержащего от массы указанной фракции следующие проценты: минерального порошка - 15-20, битума БНД 60/90, модифицированного 15% от массы битума отработками моторного масла - 2-3; охлаждением полученных гранул, смешением их с частицами более мелкой фракции в соотношении 3:1 массовых долей с дальнейшим перемешиванием полученной смеси в холодном состоянии с добавлением 2% от массы смеси битумной эмульсии.

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2560364C2 |

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2008 |

|

RU2378210C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ С ИСПОЛЬЗОВАНИЕМ ПРОДУКТОВ ПЕРЕРАБОТКИ СТАРОГО АСФАЛЬТОБЕТОНА | 2011 |

|

RU2467039C1 |

| RU 2009112159 А, 10.10.2010 | |||

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2000 |

|

RU2182136C2 |

| WO 2015127561 A1, 03.09.2015. | |||

Авторы

Даты

2017-07-13—Публикация

2016-04-01—Подача