Изобретение относится к области черной металлургии, в частности к производству стали посредством выплавки в сталеплавильных агрегатах, преимущественно в дуговых электропечах. Продукты производства используют для изготовления труб общего назначения, обсадных труб для нефтегазового сектора и магистральных трубопроводов.

Получение высококачественной стальной продукции в дуговых электропечах возможно преимущественно при использовании технологий внепечной обработки в виде ковшовой металлургии, которая позволяет достигать однородности химического состава, точного соблюдения температуры разливки и обеспечения требуемой степени чистоты стали. При этом обеспечивают гомогенизацию плавки по температуре и управление температурой, а также осуществляют обезуглероживание, удаление примесей, дегазацию, раскисление и повышение степени чистоты стальной продукции.

Основным материалом для плавки в дуговых электропечах является стальной лом, причем не сильно окисленный, поскольку ржавчина вносит в сталь водород. При этом в зависимости от химического состава лом сортируют на соответствующие группы, причем основное количество лома для плавки должно быть компактным и тяжеловесным, поскольку при малой насыпной массе лома вся порция для плавки не помещается в печь. Приходится прерывать процесс плавки и подгружать шихту. Это увеличивает продолжительность плавки, приводит к повышенному расходу электроэнергии, снижает производительность электропечей [Еланский Г.Н. Основы производства и обработки металлов / Г.Н. Еланский, Б.В. Линчевский, А.А. Кальменев. - М.: МГВМИ, 2005. - С. 144-147].

Расплавление шихты в электропечи занимает основное время плавки и в основном определяет производительность печи, поэтому ряд операций легирования и раскисления металла переносят в ковш. После окончания завалки опускают электроды и включают ток, металл под электродами разогревается, плавится и стекает вниз, собираясь в центральной части подины. Под электроды подается известь для наведения шлака, который предохраняет металл от окисления. Кроме того, в окислительный период происходит окисление углерода, кремния, марганца, хрома, ванадия и других элементов. В установке ковш-печь жидкую сталь подогревают за счет энергии электрической дуги со скоростью нагрева, достигающей 4,5°С/мин, посредством графитовых электродов. Этот подогрев дает дополнительное время на операции по доводке стали методами ковшовой металлургии без увеличения при этом температуры ti на выпуске в течение времени T1. Перемешивание расплава осуществляют при вдувании инертного газа аргона в течение времени Т2 через пористые пробки в днище ковша [Еланский Г.Н. Основы производства и обработки металлов / Г.Н. Еланский, Б.В. Линчевский, А.А. Кальменев. - М.: МГВМИ, 2005. - С. 176-179].

Известен способ производства стали в дуговых электропечах с окислением примесей, включающий выпуск расплава в ковш, доводки стали на установке ковш-печь посредством введения рафинирующих смесей и продувки аргоном в течение времени Т2 с переменной интенсивностью в зависимости от количества смеси [патент РФ №2101367, 10.01.1998].

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства стали, включающий выплавку металла в сталеплавильном агрегате, выпуск нераскисленного металла в сталеразливочный ковш в течение времени T1 при температуре ti например, с использованием эркерного отверстия, внепечную обработку посредством использования установки ковш-печь, продувку металла аргоном в течение времени Т2 и последующую разливку металла [патент РФ №2564373, 27.09.2015].

Недостатком вышеуказанных аналогов и прототипа является увеличенное время процесса выплавки металла и повышенный расход электроэнергии, повышенное содержание кислорода в расплаве, увеличенные износ футеровки, выброс пылегазовых продуктов в окружающую среду и затраты на их очистку, а в конечном итоге, увеличенная себестоимость производства качественной конечной продукции.

Задачей предлагаемого изобретения является уменьшение времени и энергопотребления производства стали, уменьшение себестоимости конечной продукции без ухудшения ее качества.

Техническим результатом предлагаемого изобретения является оптимизация термовременных параметров процесса выплавки металла и уменьшение энерготрат, сокращение длительности получения готовой продукции при сохранении ее качественных показателей, расширение функциональных возможностей посредством уменьшения пылегазовых выбросов в атмосферу и снижения затрат на их очистку, уменьшение износа футеровки, а в конечном итоге уменьшение себестоимости производства качественной конечной продукции и повышение производительности сталеплавильных агрегатов при уменьшении загрязнения окружающей среды.

Указанный технический результат достигается тем, что в способе производства стали для изготовления труб, включающем выплавку металла в сталеплавильном агрегате, выпуск нераскисленного металла в сталеразливочный ковш в течение времени T1 при температуре ti, например, с использованием эркерного сталевыпускного канала, внепечную обработку посредством использования установки ковш-печь, продувку металла аргоном в течение времени Т2 и последующую разливку металла из этой установки, согласно изобретению выпуск металла в сталеразливочный ковш осуществляют при температуре нераскисленного металла ti менее 1650°С, преимущественно в диапазоне от 1610 до 1645°С, в течение времени T1 в диапазоне от 2 до 4 минут, продувку металла аргоном осуществляют в течение времени Т2 менее 50 минут, преимущественно в диапазоне от 35 до 48 минут. Кроме того, выпуск металла в сталеразливочный ковш осуществляют через эркерный сталевыпускной канал, выполненный преимущественно в виде конической трубчатой формы с соотношением площадей входного и выходного отверстий, равным не менее единицы.

При реализации заявляемого изобретения, ограничительные и отличительные признаки предложенного технического решения обеспечивают увеличение производительности сталеплавильных агрегатов, оптимизацию термовременных параметров процесса выплавки металла и уменьшение энергопотребления при сохранении качественных показателей готовой продукции, расширение функциональных возможностей посредством уменьшение пылегазовых выбросов в атмосферу и снижение затрат на их очистку, уменьшение износа футеровки, таким образом увеличивая ее межремонтный рабочий интервал и производительность сталеплавильных агрегатов, а в конечном итоге, обеспечивается сокращение длительности получения качественной конечной продукции, уменьшение ее себестоимости и повышение производительности сталеплавильных агрегатов при уменьшении загрязнения окружающей среды.

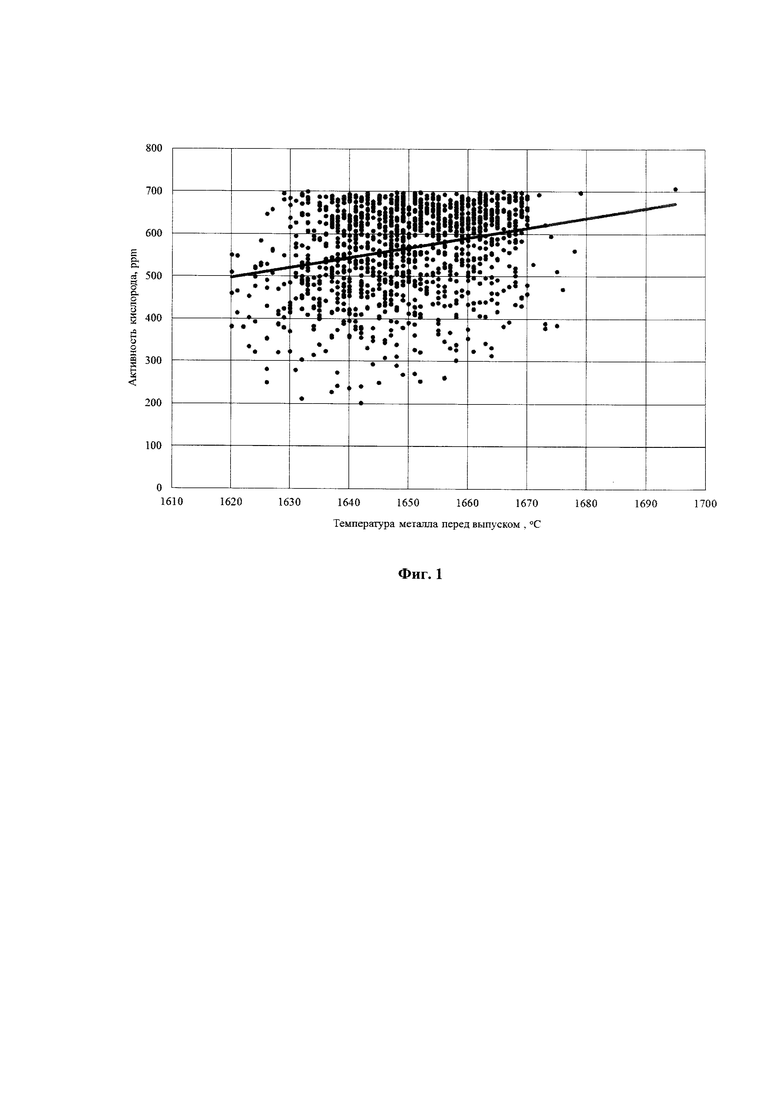

Изобретение иллюстрируется графиком, представленным на фиг. 1, на котором приведены экспериментальные значения активности кислорода для плавок, каждая из которых обозначена •, в диапазоне значений температуры ti выпуска расплава металла.

Предлагаемый способ реализован при производстве трубных сталей в литейно-прокатном комплексе АО ВМЗ (г. Выкса). После выплавки в сталеплавильном агрегате, нераскисленный металл выпускали в сталеразливочный ковш в течение времени Т1 при температуре ti посредством эркерного сталевыпускного канала, выполненным в виде конической трубчатой формы с соотношением площадей входного и выходного отверстий, равным 1,5. Далее осуществляли внепечную обработку на установке ковш-печь, в том числе продувку аргоном в течение времени Т2 и последующую разливку стали.

Кроме того, дополнительно проведены сравнительные эксперименты по производству стали с соблюдением термовременных параметров ti, T1 и Т2 по прототипу.

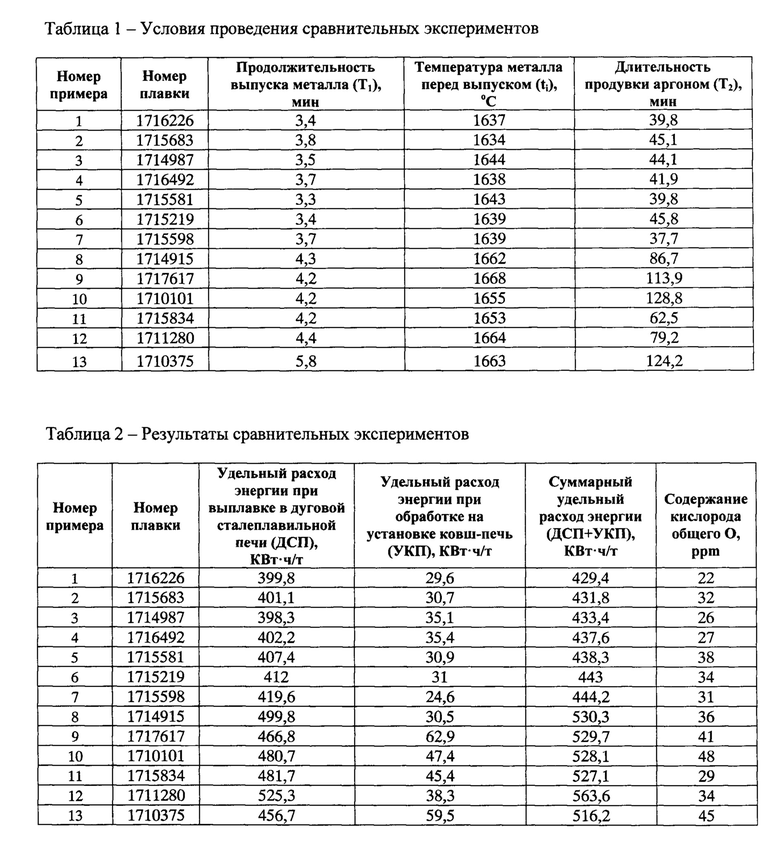

Результаты сравнительных экспериментально полученных данных приведены в таблицах 1 и 2. Примеры, обозначенные номерами 1-7, реализованы при соблюдении термовременных параметров ti, T1 и Т2 согласно предлагаемому изобретению, примеры под номерами 8-13 осуществлены при соблюдении термовременных параметров согласно прототипу.

Исходя из данных, полученных в ходе проведения сравнительных экспериментов, следует, что при осуществлении предлагаемых согласно изобретению термовременных параметров (см. примеры 1-7) удается сократить время выплавки металла и уменьшить энергопотребление, а именно, суммарный расход электроэнергии ниже 450 кВт-ч/т, без ухудшения качественных показателей готовой продукции (меньшем содержании растворенного в готовом продукте кислорода, способствующим образованию вредных неметаллических включений). При невыполнении предложенных технических решений (см. примеры 8-13) затраты на производство продукции возрастают. Кроме того, при реализации способа производства стали согласно изобретению, во-первых, с высокой степенью вероятности уменьшены выбросы в атмосферу вредных пылегазовых веществ и/или уменьшены затраты на их очистку. Во-вторых, возрастает сохранность футеровки в дуговой электропечи и, таким образом, увеличивается ее межремонтный рабочий интервал и производительность сталеплавильных агрегатов, при этом, в конечном итоге, уменьшается себестоимость продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2008 |

|

RU2378391C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2564373C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРБИТИЗИРОВАННОЙ КАТАНКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2009 |

|

RU2377316C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

Изобретение относится к области черной металлургии, в частности к производству стали посредством выплавки в сталеплавильных агрегатах, преимущественно в дуговых электропечах. Способ включает выплавку металла в сталеплавильном агрегате, выпуск нераскисленного металла в сталеразливочный ковш в течение времени T1 при температуре ti, например, с использованием эркерного сталевыпускного канала, внепечную обработку посредством использования установки ковш-печь, продувку металла аргоном в течение времени Т2 и последующую разливку металла из этой установки. Выпуск металла в сталеразливочный ковш осуществляют при температуре нераскисленного металла ti менее 1650°С, преимущественно в диапазоне от 1610 до 1645°С, в течение времени Т1 в диапазоне от 2 до 4 минут, а продувку металла аргоном осуществляют в течение времени Т2 менее 50 минут, преимущественно в диапазоне от 35 до 48 минут. Изобретение позволяет сократить длительность и энергопотребление производства стали, тем самым снизить себестоимость конечной продукции без ухудшения ее качества, при этом продукты производства используют для изготовления труб общего назначения, обсадных труб для нефтегазового сектора и магистральных трубопроводов. 1 з.п. ф-лы, 1 ил., 2 табл.

1. Способ производства стали для изготовления труб, включающий выплавку металла в сталеплавильном агрегате, выпуск металла в сталеразливочный ковш в течение времени Т1 при температуре металла ti с использованием эркерного канала, внепечную обработку на установке ковш-печь, продувку металла аргоном в течение времени Т2 и последующую разливку металла, отличающийся тем, что выпуск металла в сталеразливочный ковш осуществляют при температуре металла ti менее 1650°С, преимущественно в диапазоне от 1610 до 1645°С, в течение времени T1 в диапазоне от 2 до 4 минут, а во время внепечной обработки продувку металла аргоном осуществляют в течение времени Т2 менее 50 минут, преимущественно в диапазоне от 35 до 48 минут.

2. Способ по п. 1, отличающийся тем, что выпуск металла в сталеразливочный ковш осуществляют через эркерный сталевыпускной канал, выполненный преимущественно в виде конической трубчатой формы при соотношении площадей входного и выходного отверстий, равном не менее единицы.

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 2014 |

|

RU2564373C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1998 |

|

RU2148659C1 |

| МЕХАНИЗМ НАВЕСКИ ТРАКТОРА | 2013 |

|

RU2542761C1 |

| US 4586956 A, 06.05.1986. | |||

Авторы

Даты

2019-04-29—Публикация

2018-11-27—Подача