Изобретение относится к черной металлургии, а именно к производству катанки из высокоуглеродистой стали, предназначенной для дальнейшей переработки в корд, для изготовления канатов, рукавов высокого давления и т.п.

Известен способ производства стали для металлокорда, включающий выплавку в сталеплавильном агрегате железоуглеродистого расплава с содержанием углерода не более 0,20 мас.%, выпуск нераскисленного металла в сталеразливочный ковш с основной футеровкой и пористой пробкой для продувки аргоном, предварительное раскисление расплава при выпуске в ковш углеродсодержащими материалами и ферросплавами, присадку в ковш шлакообразующей смеси, вакуумуглеродное раскисление в ковше металла до содержания углерода в пределах марочного состава стали, окончательную корректировку стали по химическому составу и температуре на установке печь-ковш и непрерывную разливку (патент РФ №2265064).

Недостатком известного способа является загрязнение металла неметаллическими экзогенными включениями вследствие повышенного износа футеровки сталеразливочного ковша. Также область применения данной технологии сужается при отсутствии в цехе установки вакуумирования металла.

Наиболее близким по технической сущности и достигаемому результату является способ получения высокоуглеродистой стали кордового качества, включающий выплавку металла, нагрев металла до 1600…1660°С и выпуск металла в сталеразливочный ковш, раскисление металла в сталеразливочном ковше, присадку материалов, внепечную обработку на установке печь-ковш, доводку металла по химическому составу, наводку шлака, продувку металла аргоном, разливку металла из сталеразливочного ковша в промежуточный ковш с защитой струи металла аргоном и непрерывную разливку сортовой заготовки, причем выпуск металла из печи в сталеразливочный ковш осуществляют при содержании углерода в металле не более 0,55%, а раскисление металла в сталеразливочном ковше при выпуске из печи проводят в несколько этапов: до начала выпуска металла из печи на дно сталеразливочного ковша присаживают науглероживатель, после наполнения ковша металлом 5-10 т присаживают шлакообразующие материалы, после наполнения ковша металлом наполовину осуществляют присадку ферросплавов в расчете на среднее заданное элементов в марке стали и, не скачивая шлак, осуществляют продувку металла в сталеразливочном ковше аргоном, после чего производят внепечную обработку металла на установке печь-ковш шлаками переменной основности, причем 70-80% времени металл выдерживают под белым высокоосновным шлаком, а 20-30% времени - под покровным низкоосновным шлаком и осуществляют продувку металла аргоном через донные фурмы (патент РФ №2269579).

Недостатками данного способа является высокая степень загрязнения металла неметаллическими эндогенными и экзогенными включениями, что отрицательно сказывается на качестве катанки, впоследствии изготавливаемой из вышеуказанного металла. Данный способ не обеспечивает получение требуемого технического результата по следующим причинам.

Присутствующий в способе-прототипе технологический прием предварительного раскисления металла в сталеразливочном ковше науглероживателем, а также кремний- и марганецсодержащими ферросплавами и дальнейшая продувка металла аргоном приводит к образованию недостаточно раскисленного шлака, что способствует образованию силикатов марганца, обогащенных кремнеземом, и чистого кремнезема, т.е. к повышенному загрязнению металла эндогенными кремний- и марганцесодержащими неметаллическими включениями. Указанные продукты раскисления, даже при относительно крупных размерах, очень медленно удаляются из расплава.

В то же время продувка металла аргоном совместно с недостаточно раскисленным шлаком приводит к загрязнению металла неметаллическими экзогенными включениями вследствие повышенного износа футеровки сталеразливочного ковша.

Кроме того, на пластические свойства катанки оказывают влияние количество и форма неметаллических включений, а также охлаждение металла во время прокатки с получением равномерной по сечению структуры.

Технической задачей, решаемой данным изобретением, является получение сорбитизированной катанки с заданными механическими свойствами, а именно с возможностью получения заданного относительного сужения, и сокращение затрат на производство за счет обеспечения минимального поступления кислорода из шлака в металл при раскислении последнего в сталеразливочном ковше, получения требуемых состава металла и шлака, морфологии и размера неметаллических включений в процессе внепечной обработки на установке печь-ковш.

Техническая задача решается тем, что в способе производства сорбитизированной катанки из высокоуглеродистой стали, включающем выплавку металла в сталеплавильном агрегате, выпуск металла в сталеразливочный ковш, раскисление металла в сталеразливочном ковше с присадкой науглероживателя на дно ковша до начала выпуска металла и ферросплавов в струю металла, продувку металла аргоном в сталеразливочном ковше, внепечную обработку на установке печь-ковш, разливку металла из сталеразливочного ковша в промежуточный ковш с защитой струи металла аргоном и непрерывную разливку сортовой заготовки, в отличие от ближайшего аналога при появлении первых порций печного шлака в процессе выпуска металла прекращают подачу аргона и проводят отсечку шлака, а в процессе внепечной обработки в агрегате печь-ковш металл обрабатывают под низкоосновным шлаком с присадкой песка в течение времени, определяемого по зависимости:

τ o6p=9,8×B1-19,2×B2-0,3×O нач-0,6×Т отд+949,4, где

τ обр - время обработки металла под низкоосновным шлаком, мин;

B1 - основность шлака перед присадкой песка;

В2 - требуемая основность шлака в конце внепечной обработки;

О нач - окисленность металла перед впеченной обработкой, ppm;

Т отд - требуемая температура металла на разливку, °С;

9,8; 19,2; 0,3; 0,6; 949,4 - коэффициенты, полученные опытным путем, рассчитанные после обработки экспериментальных данных по определению влияния каждого параметра на время обработки,

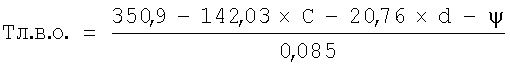

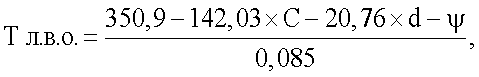

по окончанию внепечной обработки на зеркало металла присаживают известь для утепления металла для дальнейшей разливки, полученную сортовую заготовку нагревают и прокатывают в непрерывных черновой и чистовой группах клетей с междеформационным охлаждением, после чего охлаждают в линии водяного охлаждения до температуры, определяемой по зависимости:

, где

, где

Т л.в.о. - температура катанки после линии водяного охлаждения, °С;

ψ - заданное относительное сужение катанки, %;

d - диаметр катанки, мм;

С - содержание углерода, %;

20,76; 0,085; 142,03; 350,9 - коэффициенты, полученные опытным путем, рассчитанные после обработки экспериментальных данных по определению влияния каждого параметра на время обработки, а далее охлаждают катанку на воздухе.

Зависимости, приведенные в формуле изобретения, получены экспериментальным путем.

Сущность заявляемого технического решения заключается в полном удалении - отсечке печного шлака из сталеразливочного ковша и внепечной обработке стали под низкоосновным шлаком в зависимости от окисленности металла и температуры по приходу на внепечную обработку, прокатке сортовой заготовки до требуемых размеров исходя из требуемого относительного сужения.

Внепечная обработка металла под низкоосновным шлаком в течение времени, рассчитанного по предлагаемой зависимости, позволяет модифицировать и ассимировать оставшиеся в стали включения и получить металл необходимого качества с минимальным содержанием и размером неметаллических включений.

Процесс изготовления катанки, например, для производства сорбитизированной катанки должен обеспечить необходимые ее пластические свойства (ψ≥28%) за счет охлаждения: сначала интенсивного водяного, позволяющего получить равномерную по сечению структуру переохлажденного аустенита, а затем на конвейере воздушного, что позволяет получить сорбитизированную структуру, близкую к эвтектоидной.

Прокатка сортовой литой заготовки в зависимости от содержания углерода в ней требуемого диаметра и температуры катанки после линии водяного охлаждения позволяет получить катанку с требуемым относительным сужением, а также минимизировать затраты на ее производство.

Пример конкретной реализации способа

В сталеплавильном агрегате выплавили полупродукт с содержанием в нем 0,05% углерода, выпустили в сталеразливочный ковш. Перед выпуском металла на дно сталеразливочного ковша для раскисления присадили 630 кг науглероживателя, с содержанием углерода не менее 98% по ходу выпуска металла в ковш в струю присадили 1150 кг ферромарганца и 750 кг ферросилиция. Металл продували аргоном. При появлении первых порций печного шлака на желобе подачу аргона прекратили и провели отсечку шлака. После выпуска металла ковш с металлом передали на установку печь-ковш.

По приходу на установку печь-ковш провели усреднительную продувку металла аргоном в течение 3 мин с расходом аргона 675 л/мин, затем произвели замер температуры металла, окисленности металла и отобрали пробу для определения химического состава металла. После замера и анализа получили состав металла: 0,37% углерода (С), 0,29% кремния (Si), 0,43% марганца (Mn), 0,014% серы (S), 0,005% фосфора (Р) и остальное - железо (Fe), температура металла составила 1581°С, а окисленность 24 ррm.

Десульфурацию металла, а также диффузионное раскисление металла в печи-ковше проводили шлаком до достижения равновесного содержания кислорода в металле, проводили при основности шлака В=2,5. Во время продувки произвели корректировку химического состава стали присадками 200 кг ферромарганца с содержанием Mn=76,3%; N=0,016%; С=6,66%; Si=0,14%; 600 кг науглероживателя, содержащего С - 99,03%; N - 0,014% и карбида кремния ≈ в количестве 170 кг с содержанием SiC=72%; SiO2=12% и С=6,5%. Шлак наводили путем присадки ≈2200 кг извести и ≈875 кг плавикового шлака марки ФК75.

Продолжительность обработки стали на установке печь-ковш составила ≈104 мин, в том числе продувка аргоном ≈87 мин, электронагрева ≈41 мин.

После получения необходимых параметров: основность шлака перед присадкой песка 2,5, температура металла на разливку Тотд - 1545°С, требуемый химический состав металла, произвели расчет времени обработки под низкоосновным шлаком:

τ обр=9,8×2,5-19,2×1,3-0,3×24-0,6×1545+949,4≈15 мин

По окончании продувки аргоном на зеркало металла присадили 500 кг извести с целью утепления металла для дальнейшей разливки в промежуточный ковш. Разливку металла из сталеразливочного ковша в промежуточный ковш осуществляли с защитой струи металла при помощи погруженной огнеупорной трубы с подачей в полость аргона с расходом до 40 л/мин.

Непрерывную разливку металла проводили на 5-ти ручьевой машине непрерывного литья сортовой заготовки.

Химический состав полученной стали (металла) - 0,820% С; 0,256% Si; 0,527% Mn; 0,005% S; 0,011% Р; 0,023% Cr; 0,028% Ni; 0,038% Cu; 0,002% Al; 0,001% Ti; 0,003% V; 0,003% As; 0,007% N; остальное Fe.

Полученные заготовки сечением 150×150 мм после осмотра и отсортировки по поверхностным дефектам передали на загрузочные столы мелкосортно-проволочного стана 170, после чего поместили в методическую нагревательную печь с шаговым подом, где их нагрев производился в течение 2-х часов до температуры ≈970°С. После нагрева заготовок их подали на проволочный стан 170, где осуществили прокатку в черновой группе клетей со степенью суммарной деформации от 67% до 97% с междеформационным охлаждением. Далее заготовку с температурой 880°С предали в чистую группу клетей, а после прокатки со скоростью 79 м/с осуществили последеформационное охлаждение катанки в линии водяного охлаждения до температуры, определенной по зависимости, с учетом того, что требуемое относительное сужение - 33%, диаметр полученной катанки - 6,5 мм, а содержание углерода в металле - 0,82%:

Время между окончанием прокатки и началом охлаждения составило 0,025 сек. Охлаждение водой производилось в двух коробках, оснащенных шестью форсунками каждый. Далее прокат укладывался виткообразователем на конвейер воздушного охлаждения. После укладки фиксировалась температура катанки, которая составила 771°С, затем прокат подвергался воздушному охлаждению использованием 15 вентиляторов. После конвейера воздушного охлаждения разложенные витки собирались в бунт, масса которого составляет 2000 кг.

Катанка, прокатанная по предложенному режиму, позволяет обеспечить наиболее высокие пластические свойства при других равных условиях, в том числе и выраженные через показатель - сужение. В дальнейшем во время волочения при наличии более высоких значений по сужению обеспечивается более высокая суммарная степень деформации по холодным обжатиям, что почти полностью включает использование дорогостоящего процесса патентирования.

Таким образом, сталь, произведенная по предлагаемому способу, имеет максимальный размер неметаллических включений не более 7 мкм, что на 2 мкм или на 22% меньше, чем в прототипе. Получение высококачественной стали по предлагаемому способу позволит повысить технологичность производства катанки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБИТИЗИРОВАННОЙ КАТАНКИ ОТВЕТСТВЕННОГО НАЗНАЧЕНИЯ | 2009 |

|

RU2369643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ КАТАНКИ | 2008 |

|

RU2389802C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2004 |

|

RU2269579C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2008 |

|

RU2378391C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382086C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

Изобретение предназначено для получения сорбитизированной катанки с заданными механическими свойствами, предназначенной для дальнейшей переработки в корд, а также сокращения затрат на ее производство. Способ включает выплавку металла в сталеплавильном агрегате, выпуск металла в сталеразливочный ковш, раскисление металла в сталеразливочном ковше с присадкой науглероживателя на дно ковша до начала выпуска металла и ферросплавов в струю металла, продувку металла аргоном в сталеразливочном ковше, внепечную обработку на установке печь-ковш, разливку металла из сталеразливочного ковша в промежуточный ковш с защитой струи металла аргоном и непрерывную разливку сортовой заготовки. Минимальное поступление кислорода из шлака в металл, получение требуемого состава металла и шлака, морфологии и размера неметаллических включений обеспечиваются за счет того, что при появлении первых порций печного шлака в процессе выпуска металла прекращают подачу аргона и проводят отсечку шлака, а процесс внепечной обработки в агрегате печь-ковш осуществляют под низкоосновным шлаком. Время обработки регламентируется математической зависимостью. По окончанию внепечной обработки на зеркало металла присаживают известь для утепления металла для дальнейшей разливки, полученную сортовую заготовку нагревают и прокатывают в непрерывных черновой и чистовой группах клетей с междеформационным охлаждением, после чего охлаждают в линии водяного охлаждения до температуры, определяемой математической зависимостью.

Способ производства сорбитизированной катанки из высокоуглеродистой стали, включающий выплавку металла в сталеплавильном агрегате, выпуск металла в сталеразливочный ковш, раскисление металла в сталеразливочном ковше с присадкой науглероживателя на дно ковша до начала выпуска металла и ферросплавов - в струю металла, продувку металла аргоном в сталеразливочном ковше, внепечную обработку на установке печь-ковш, разливку металла из сталеразливочного ковша в промежуточный ковш с защитой струи металла аргоном и непрерывную разливку сортовой заготовки, отличающийся тем, что при появлении первых порций печного шлака в процессе выпуска металла прекращают подачу аргона и проводят отсечку шлака, а процесс внепечной обработки в агрегате печь-ковш проводят под низкоосновным шлаком с присадкой песка в течение времени, определяемого по зависимости

τ обр=9,8×В1-19,2×В2-0,3×О нач-0,6×Т отд+949,4,

где τ обр - время обработки металла под низкоосновным шлаком, мин;

B1 - основность шлака перед присадкой песка;

В2 - требуемая основность шлака в конце внепечной обработки;

О нач - окисленность металла перед впеченной обработкой, ppm;

Т отд - требуемая температура металла на разливку, °С;

9,8; 19,2; 0,3; 0,6; 949,4 - коэффициенты, полученные опытным путем, рассчитаные после обработки экспериментальных данных по определению влияния каждого параметра на время обработки,

по окончании внепечной обработки на зеркало металла присаживают известь для утепления металла для дальнейшей разливки, полученную сортовую заготовку нагревают в печи и прокатывают в непрерывных черновой и чистовой группах клетей с междеформационным охлаждением, после чего охлаждают в линии водяного охлаждения до температуры, определяемой по зависимости

где Т л.в.о. - температура катанки после линии водяного охлаждения, °С;

ψ - заданное относительное сужение катанки, %;

d - диаметр катанки, мм;

С - содержание углерода в стали, %;

20,76; 0,085; 142,03; 350,9 - коэффициенты, полученные опытным путем, рассчитанные после обработки экспериментальных данных по определению влияния каждого параметра на время обработки, а далее охлаждают катанку на воздухе.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2004 |

|

RU2269579C1 |

| Способ получения стали для металлокорда | 1984 |

|

SU1285014A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА С НОРМИРОВАННЫМ УГЛЕРОДНЫМ ЭКВИВАЛЕНТОМ | 2002 |

|

RU2203962C1 |

| US 4268305 А, 19.05.1981. | |||

Авторы

Даты

2009-12-27—Публикация

2009-05-04—Подача