Техническое решение относится к технологии изготовления полупроводниковых приборов, в частности приборов, в которых использованы полупроводниковые подложки на основе соединений AIIIBV либо использованы эпитаксиальные слои соединений AIIIBV с легирующими добавками, полученные посредством диффузии из газовой фазы, и может быть использовано для получения легированных цинком подложек или слоев фосфида индия.

Известен способ легирования цинком подложек или слоев фосфида индия (опубликованная заявка JP 2002299679, дата публикации 11.10.2002, МПК: H01L 21/205), в котором формируют на подложке или слое фосфида индия, подлежащего легированию, буферный слой, в качестве источника легирующей примеси Zn используют твердотельный источник на основе цинксодержащего соединения в виде пленки ZnO, при этом источник легирующей примеси Zn приводят в механический контакт с буферным слоем, сформированным на подложке или слое фосфида индия, подлежащего легированию, осуществляя нанесение пленки ZnO на буферный слой и жестко связывая источник легирующей примеси в виде пленки ZnO через буферный слой с подложкой или слоем фосфида индия, затем на пленке ZnO, являющейся источником легирующей примеси Zn, формируют предотвращающую утечку цинка пленку оксида кремния или нитрида кремния, после чего проводят нагрев, обеспечивающий диффузию цинка из пленки ZnO в подложку или слой фосфида индия через буферный слой с достижением требуемой степени легирования, в финале предотвращающую утечку цинка пленку оксида кремния или нитрида кремния удаляют, используя при этом плавиковую кислоту.

Известен способ легирования цинком подложек или слоев фосфида индия (патент US 7282428 на изобретение, МПК: H01L 21/225), принятый за ближайший аналог. В способе в качестве источника легирующей примеси Zn используют твердотельный источник на основе цинксодержащего соединения в виде пленки ZnO, источник легирующей примеси Zn приводят в механический контакт с подложкой или слоем фосфида индия, подлежащего легированию, осуществляя нанесение пленки ZnO на подложку или слой фосфида индия и жестко связывая источник легирующей примеси в виде пленки ZnO с подложкой или слоем, затем на пленке ZnO, являющейся источником легирующей примеси Zn, формируют предотвращающую утечку цинка пленку оксида кремния или нитрида кремния, после чего проводят нагрев, обеспечивающий диффузию цинка из пленки ZnO в подложку или слой фосфида индия с достижением требуемой степени легирования, в финале предотвращающую утечку цинка пленку оксида кремния или нитрида кремния удаляют, используя при этом плавиковую кислоту.

Приведенные способы не решают технические проблемы снижения трудоемкости и материалоемкости, повышения технологичности проведения процесса легирования цинком подложек InP и эпитаксиальных слоев InP гетероструктур типа InP/InGa(Al)As/InP методом диффузии, а также повышения их качества.

Недостатками данных способов является отсутствие равномерности распределения профиля, глубины и уровня легирования по площади кристалла, отсутствие управляемости и воспроизводимости легирования, термохимическая эрозии поверхности фосфида индия, значительный расход материала, содержащего легирующую примесь, длительность проведения процесса.

Причина приведенных недостатков заключается в использовании в качестве источника легирующей примеси Zn содержащую цинк пленку - ZnO, в необходимости приведения источника легирующей примеси Zn в механический контакт с подложкой или слоем фосфида индия, подлежащего легированию, путем осуществления нанесения пленки ZnO на подложку или слой фосфида индия, с реализацией жесткой связи источника легирующей примеси с объектом легирования. То есть, проведением диффузии в твердую фазу из твердой фазы.

Разработка предлагаемого способа направлена на решение проблем общего и локального планарного легирования цинком подложек InP и эпитаксиальных слоев гетероструктур типа InP/InGa(Al)As/InP, снижение трудоемкости и материалоемкости, повышение технологичности проведения процесса легирования цинком подложек InP и эпитаксиальных слоев гетероструктур типа InP/InGa(Al)As/InP методом диффузии и повышение их качества за счет достижения нижеследующего технического результата.

Техническим результатом является:

- достижение равномерности распределения профиля, глубины и уровня легирования по площади кристалла;

- достижение управляемости и воспроизводимости легирования;

- обеспечение отсутствие термохимической эрозии поверхности фосфида индия;

- сокращение расхода материала, содержащего легирующую примесь;

- сокращение времени проведения процесса.

Технический результат достигается способом легирования цинком подложек или слоев фосфида индия, включающем использование в качестве источника легирующей примеси Zn твердотельного источника на основе цинксодержащего соединения, приведение источника легирующей примеси Zn в механический контакт с подложкой или слоем фосфида индия, подлежащего легированию, последующее осуществление нагрева и диффузии Zn в результате нагрева в подложку или слой фосфида индия с достижением требуемой степени легирования, в котором используют в качестве источника легирующей примеси Zn твердотельный источник на основе цинксодержащего соединения в виде пленки соединения Zn3P2 или монолитной пластины Zn3P2, для осуществления легирования источник легирующей примеси Zn сопрягают пленкой Zn3P2 или монолитной пластиной Zn3P2 с подложкой или пленкой фосфида индия, тем самым создают узкий зазор величиной, определяемой высотой естественных неровностей и отклонением от плоскостности контактирующих поверхностей - между рабочей поверхностью пленки Zn3P2 или монолитной пластины Zn3P2 и легируемой подложки или пленки фосфида индия, в котором в результате нагрева обуславливают термическую диссоциативную сублимацию соединения Zn3P2 с образованием паров фосфора и цинка, взаимодействие продуктов диссоциации Zn3P2 с подложкой или пленкой фосфида индия, приводящее к насыщению приповерхностных слоев фосфида индия атомами легирующей примеси и к последующей диффузии легирующей примеси в объем фосфида индия, а также приводящее к компенсации термохимической эрозии поверхности фосфида индия за счет взаимодействия поверхности фосфида индия с парами фосфора.

В способе в твердотельном источнике пленку соединения Zn3P2, предварительно наносят на рабочую поверхность плоской полированной пластины из химически и термически стойкого материала, получая планарный источник, нанесение осуществляют осаждением из потока атомов Zn и молекул Р2/Р4, полученных в результате конгруэнтной термической диссоциации Zn3P2 в условиях высокого вакуума, при этом используют эффузионную ячейку Кнудсена, а при использовании в твердотельном источнике монолитной пластины Zn3P2 торцы пластины и ее тыльную сторону защищают слоем окиси кремния или химически стойкого металла.

В способе в твердотельном источнике пленку соединения Zn3P2 наносят на рабочую поверхность плоской полированной пластины из химически и термически стойкого материала - из кремния, толщину пленки Zn3P2 выбирают около 100 нм.

В способе узкий зазор величиной, определяемой высотой естественных неровностей и отклонением от плоскостности контактирующих поверхностей - между рабочей поверхностью, содержащей цинк пленки Zn3P2, или монолитной пластины Zn3P2 и поверхностью легируемой подложки или пленки фосфида индия, равен от 1 до 4 мкм, включительно, или менее 1 мкм.

В способе осуществление нагрева и диффузии Zn в результате нагрева в подложку или слой фосфида индия с достижением требуемой степени легирования проводят с использованием максимальной температуры от 525 до 575°С, включительно, при этом сначала нагревают до температуры около 300°С, а затем проводят циклирование, включающее нагрев от 300°С до 525 - 575°С в течение 20 с, выдержку при температуре 525-575°С в течение 25 с и охлаждение до 300°С в течение 75 с, для достижения требуемой степени легирования используют от 1 до 36 циклов, включительно.

Суть технического решения поясняется нижеследующим описанием и прилагаемыми фигурами.

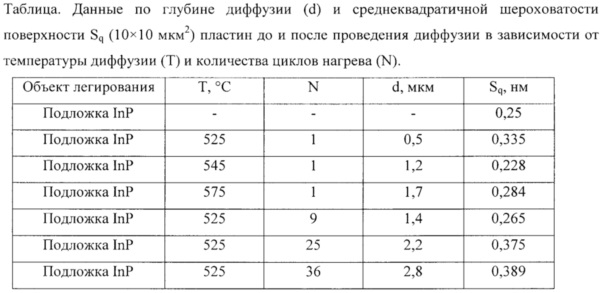

На Фиг. 1 приведены изображения, полученные с использованием сканирующей электронной микроскопии (СЭМ изображения), поперечного среза InP при диффузии Zn по всей площади поверхности и локально через окна маски, демонстрирующие, что фронт диффузии близок к плоскопараллельному: а) - по всей площади поверхности (стрелками отмечена глубина диффузии); б) через окна в маске из SiO2.

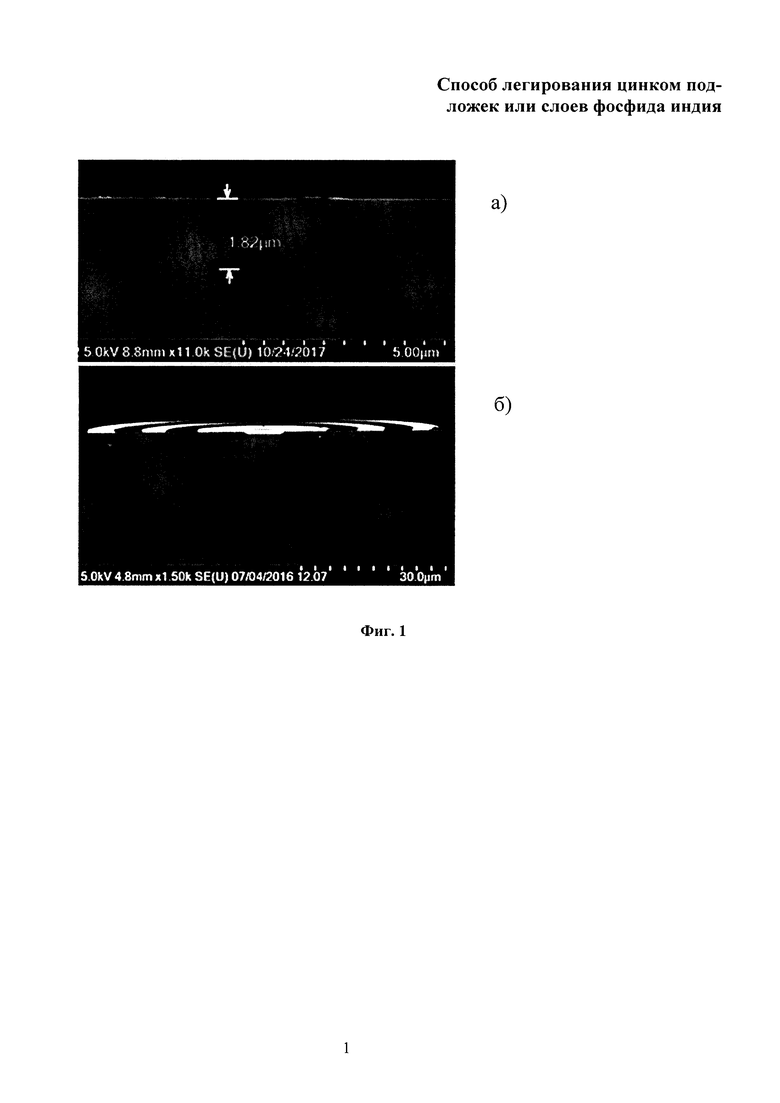

На Фиг. 2 представлены профили распределения носителей заряда в подложках InP в зависимости от температуры проведения диффузии - 525°С, 545°С и 575°С.

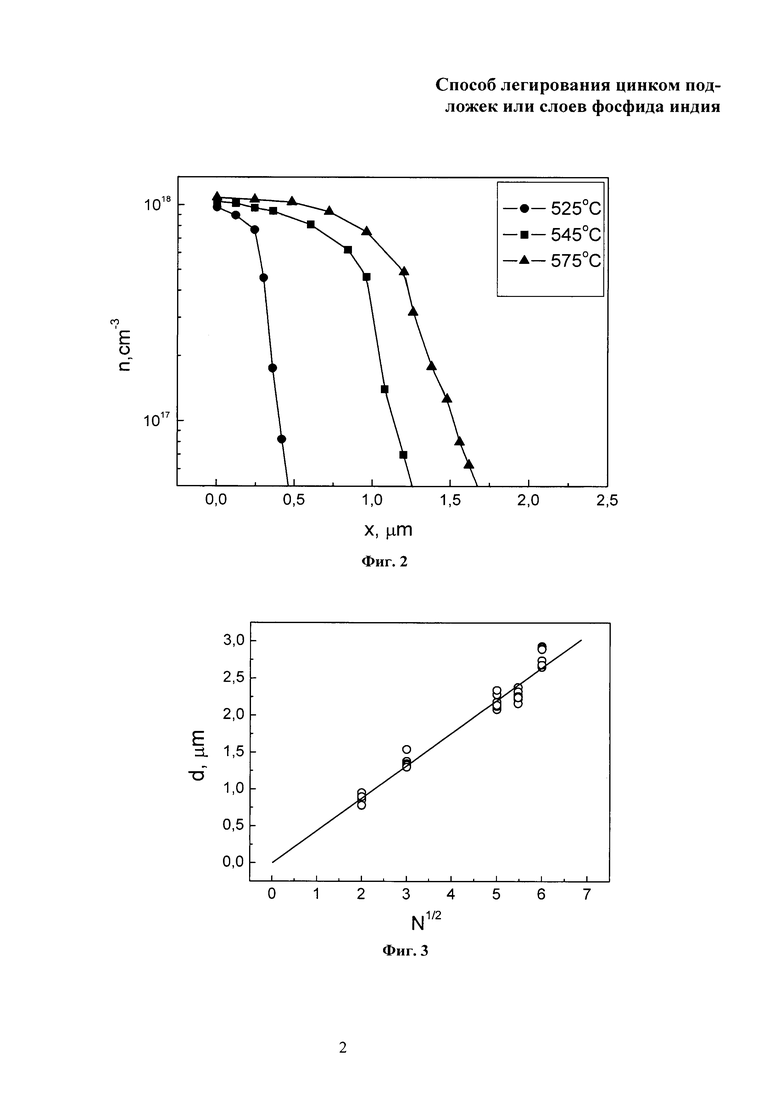

На Фиг. 3 показана зависимость глубины (d) диффузии цинка в подложку InP от количества циклов нагрева (N), кружками представлены экспериментальные данные глубины диффузии, полученные методом СЭМ на сколах образцов, и аппроксимированные прямой линией, описываемой выражением d=0,4 N.

Достижение указанного технического результата обеспечивается за счет отличий предлагаемого способа по сравнению с вышеописанным уровнем техники следующим образом.

Во-первых, используют в качестве источника легирующей примеси Zn твердотельный источник на основе цинксодержащего соединения в виде пленки соединения Zn3P2 или монолитной пластины Zn3P2. То есть, используют другой источник легирующей примеси, обеспечивающий как легирующую примесь - Zn, так и ингибитор термохимической эрозии поверхности фосфида индия - Р, которые переходят в паровую фазу при нагреве. Если в описанном уровне техники речь шла о реализации диффузии в твердую фазу из твердой фазы, то в предлагаемом способе диффузия происходит из газовой фазы в твердую фазу.

Во-вторых, в целях осуществления легирования приведение источника легирующей примеси Zn в механический контакт с подложкой или слоем фосфида индия, подлежащего легированию, осуществляют не подвергая жесткому связыванию объект легирования - подложку или слой фосфида индия - с источником легирующей примеси, а лишь сопрягая содержащую цинк пленку Zn3P2 или монолитную пластину Zn3P2 с подложкой или пленкой фосфида индия, тем самым создавая узкий зазор. Величина зазора задается высотой естественных неровностей и отклонением от плоскостности контактирующих поверхностей - рабочей поверхностью, содержащей цинк пленки Zn3P2 или монолитной пластины Zn3P2 и легируемой подложки или пленки фосфида индия. Сопряжение, использование источника легирующей примеси без приведения его в жесткую связь с объектом легирования, обеспечивает сокращение расхода материала, содержащего легирующую примесь, возможность многократного использования источника, а также сокращает время проведения процесса. Наличие указанного узкого зазора обеспечивает необходимый и достаточный объем для создания атмосферы паров цинка и фосфора.

В-третьих, в зазоре при нагреве происходит термическая диссоциативная сублимация соединения Zn3P2 с образованием паров фосфора и цинка. В результате в узком зазоре устанавливаются парциальные давления для цинка и фосфора, близкие по своим значениям к равновесным парциальным давлениям над Zn3P2. Профили распределения значений парциальных давлений цинка и фосфора над поверхностью подложки или слоя фосфида индия близки к прямоугольным.

В-четвертых, продукты диссоциации Zn3P2 взаимодействуют с подложкой или пленкой фосфида индия, в результате происходит насыщение приповерхностных слоев фосфида индия атомами легирующей примеси и последующая диффузия легирующей примеси в объем фосфида индия при нагреве.

В сумме это обеспечивает достижение равномерности распределения профиля, глубины и уровня легирования по площади кристалла, а также достижение управляемости и воспроизводимости легирования.

В-пятых, продукты диссоциации Zn3P2 взаимодействуют с подложкой или пленкой фосфида индия, в результате за счет взаимодействия поверхности фосфида индия с парами фосфора обеспечивается компенсация термохимической эрозии поверхности фосфида индия. Таким образом, наличие в объеме зазора молекул фосфора Р4 и Р2, которые компенсируют процесс деградации поверхности фосфида индия, в сочетании с тем обстоятельством, что в узком зазоре устанавливаются парциальные давления как для цинка, так и для фосфора, близкие по своим значениям к равновесным парциальным давлениям над Zn3P2, с получением профилей распределения значений парциальных давлений цинка и фосфора над поверхностью подложки или слоя фосфида индия близких к прямоугольным, обеспечивает защиту поверхности объекта легирования от термохимической эрозии.

Общим в отношении предлагаемого способа и вышеуказанных аналогов является использование процесса диффузии, инициируемой нагревом. Однако при этом имеются отличия в проведении процесса диффузии. В аналогах диффузия происходит из твердой фазы в твердую фазу, в предлагаемом способе реализуют диффузию из газовой фазы в твердую фазу.

Отличия имеют непосредственное отношение к используемому источнику легирующей примеси Zn. В предлагаемом способе источником легирующей примеси является планарный твердотельный источник, располагаемый параллельно объекту легирования с предельно малым зазором. Зазор образуется при механическом плоском контакте поверхностей объекта легирования и планарного источника, а его величина определяется естественными неровностями и отклонениями от плоскостности сопрягаемых поверхностей, и составляет единицы микрометров (от 1 до 4 мкм) или менее в зависимости от подготовки рабочих поверхностей планарного источника и объекта легирования. В силу узости зазора и особенностей динамики течения газа в плоском протяженном капилляре под действием градиентов давления, температуры и концентраций обеспечивается близкий к прямоугольному профиль распределения парциальных давлений цинка и фосфора над поверхностью объекта легирования на протяжении всего процесса при незначительном расходе вещества источника легирующей примеси Zn3P2.

В качестве планарного источника используется монолитная пластина из Zn3P2, либо планарный источник выполнен в составе тонкой пленки Zn3P2, сформированной на поверхности термически и химически стойкой подложки. Такой источник может быть использован неоднократно, до 20 раз, в зависимости от толщины пленки Zn3P2, температуры и времени легирования, величины зазора между рабочими поверхностями планарного источника и объекта легирования. Подложка планарного источника в процессе эксплуатации не теряет свои свойства и может быть использована многократно.

В предлагаемом способе не нужно удалять пленку, являющуюся источником легирующей примеси, с поверхности объекта легирования - подложки или слоя фосфида индия - после проведения диффузии, как это необходимо в указанном ближайшем аналоге.

Предлагаемый способ позволяет проводить процесс легирования в открытой системе без применения специальных мер по поддержанию давления летучей компоненты V группы в отличие от проведения диффузии в отпаянной ампуле или в потоке газа-носителя.

Уникальность способа заключается в том, что пары легирующей примеси и ингибитора термохимической эрозии поверхности фосфида индия генерируются в предельно узком плоском зазоре над каждой точкой поверхности объекта легирования. Значения парциальных давлений реагентов (атомов цинка и молекул фосфора) практически однозначно определяются температурой планарного источника. Они близки к равновесным парциальным давлениям над Zn3P2 и при температуре легирования в сумме не превышают 10 Па. Профили распределения парциальных давлений реагентов по поверхности объекта легирования близки к равномерным - прямоугольным. Этому способствует планарный распределенный характер реагентов твердотельного источника и динамика течения газа в плоском протяженном капилляре под действием градиентов давления, температуры и концентраций.

В следствие малости ширины зазора, а также благодаря низким значениям парциальных давлений паров реагентов, истечение реагентов через периферию зазора оказывается незначительным. Поэтому расход активного вещества планарного источника - Zn3P2 - невелик, что позволяет неоднократно использовать источник.

Раскрытые особенности предлагаемого способа позволяют реализовать процесс диффузии с целью легирования подложки или слоя фосфида индия в открытой системе без применения средств по поддержанию парциального давления паров реагентов. При этом необходимо только точно контролировать температуру и длительность процесса диффузии. Контроль температуры осуществляют посредством контроля температуры одного из объектов зоны диффузии - объекта легирования (подложки или слоя фосфида индия), или планарного источника, или предметного столика. Длительность процесса диффузии определяется моментом остановки процесса легирования путем снижения температуры объекта легирования и планарного источника.

Таким образом, в основе предлагаемого способа планарного легирования монокристаллического фосфида индия цинком лежит диффузия из паровой фазы, формируемой в плоском узком зазоре, с применением планарного источника легирующей примеси на основе пленки соединения Zn3P2 или монолитной пластины Zn3P2, между которой и объектом легирования путем сопряжения поверхностей устанавливают плоский узкий зазор. Легирование инициируют путем нагрева объекта легирования и планарного источника до температуры диффузии. Остановку процесса легирования осуществляют путем снижения температуры объекта легирования и планарного источника до значения, при котором скорость процесса диффузии становится пренебрежимо мала. Глубину легирования задают длительностью выдержки при установленной температуре диффузии. При этом в узком плоском зазоре между планарным источником легирующей примеси и объектом легирования протекают следующие процессы: 1) термическая диссоциативная сублимация соединения Zn3P2, приводящая к образованию паров фосфора и цинка; 2) взаимодействие продуктов диссоциации Zn3P2 с объектом легирования - подложкой или слоем фосфида индия, обуславливающее насыщение его приповерхностных слоев атомами легирующей примеси Zn и последующую диффузию Zn в объем материала объекта легирования при осуществлении нагрева; 3) компенсация термохимической эрозии поверхности фосфида индия путем взаимодействия поверхности с парами фосфора.

Реализация процесса легирования возможна в горизонтальной установке быстрого термического отжига (RTA) с проточной инертной атмосферой. Установку необходимо оснастить горизонтальным непрозрачным предметным столиком с полированной поверхностью. Массу столика предпочтительно минимизировать с целью уменьшения времени его нагрева до температуры диффузии. Для нагрева предметного столика целесообразно использовать трубчатые галогеновые лампы накаливания, располагая их над и под предметным столиком. Контроль температуры диффузии целесообразно осуществлять по показаниям термопары, закрепленной на предметном столике. Для управления температурой нагрева и его длительностью возможно использовать подходящий коммерчески доступный контроллер нагрева с таймером.

Объект легирования представляет собой монокристаллические пластины (подложки) из InP, а также эпитаксиальные слои InP в гетероэпитаксиальных структурах типа InP/InGa(Al)As/InP, выращенные на подложках InP.

Планарный источник, являющийся твердотельным источником на основе цинксодержащего соединения в виде пленки соединения Zn3P2, содержит указанную пленку толщиной около 100 нм, которая сформирована на рабочей поверхности плоской полированной пластины (подложки) из химически и термически стойкого материала. Кроме того, планарный источник может быть твердотельным источником на основе цинксодержащего соединения в виде монолитной пластины Zn3P2. Планарный источник выполняет функцию носителя вещества, содержащего легирующую примесь - цинк и ингибитор термохимической эрозии поверхности кристалла фосфида индия - фосфор, переходящих при нагреве в паровую фазу, а также функцию барьера, образующего в сопряжении с объектом легирования узкий плоский зазор - объем для паровой фазы. Подходящим материалом для изготовления подложки планарного источника является кремний. Целесообразно использовать стандартные подложки из монокристаллического кремния, предназначенные для проведения эпитаксиальных процессов. Пленка соединения Zn3P2 может быть сформирована посредством осаждения из потока атомов Zn и молекул Р2/Р4, полученных в результате конгруэнтной термической диссоциации Zn3P2 в условиях высокого вакуума. В целях получения указанных потоков целесообразно использовать эффузионную ячейку Кнудсена.

Как указано, планарный источник может быть реализован на основе монолитной пластины из поликристаллического Zn3P2 В этом случае торцы пластины и ее тыльную сторону защищают слоем окиси кремния или химически стойкого металла с целью предотвращения их эрозии в процессе легирования.

Перед проведением процесса диффузии объект легирования нерабочей поверхностью устанавливают на предметный столик установки RTA и накрывают планарным источником, располагая источник легирующей примеси Zn, в качестве которого используют содержащую цинк пленку соединения Zn3P2 или монолитную пластину Zn3P2, напротив рабочей поверхности объекта легирования - подложки или слоя фосфида индия. Планарный размер источника должен быть больше, чем планарный размер объекта легирования. Затем сопрягают поверхности планарного источника (поверхность пленки соединения Zn3P2 или монолитной пластины Zn3P2) и объекта легирования (поверхность подложки или слоя фосфида индия). При сопряжении получают узкий плоский зазор. Величина зазора задана высотой естественных неровностей и отклонением от плоскостности контактирующих поверхностей - рабочей поверхностью, содержащей цинк пленки Zn3P2 или монолитной пластины Zn3P2 и рабочей поверхностью легируемой подложки или пленки фосфида индия. Максимальная величина зазора не превышает нескольких микрометров, равна от 1 до 4 мкм, включительно. Величина зазора может быть менее указанных значений.

Для проведения диффузии предметный столик с объектом легирования и планарным источником помещают в установку RTA. Осуществляют герметизацию установки и продувку ее объема потоком инертного газа. Затем включают галогеновые лампы для осуществления нагрева. В результате нагрева происходит диссоциация приповерхностных слоев Zn3P2 с переходом в паровую фазу атомов цинка и молекул фосфора Р4 и Р2. В объеме, образованном плоским узким зазором, происходит установление парциальных давлений цинка и фосфора, являющихся близкими по значению к равновесным парциальным давлениям над Zn3P2. Профили распределения значений парциальных давлений цинка и фосфора над поверхностью объекта легирования близки к прямоугольным. Это обусловлено, во-первых, наличием условно бесконечного твердотельного источника паров цинка и фосфора над каждой точкой поверхности объекта легирования, и, во-вторых, динамикой течения газа в плоском протяженном капилляре под действием градиентов давления, температуры и концентраций.

Взаимодействие продуктов диссоциации Zn3P2 с поверхностью объекта легирования приводит к насыщению приповерхностных слоев фосфида индия атомами цинка и последующей их диффузии в объем подложки или слоя, а наличие в атмосфере зазора молекул Р4 и Р2 обеспечивает защиту поверхности фосфида индия от термохимической эрозии.

Проведение диффузии возможно в любой установке для отжига в защитной атмосфере - атмосфере инертного газа, в частности при прокачке аргона, при условии обеспечения температур нагрева выше 500°С. Проведение диффузии возможно и в установке без защитной атмосферы. Защитная атмосфера - мера для устранения возможности выхода из строя оборудования установки, ее контрольно-исполнительных элементов, например, термопары в связи с окислением. Без указанных мер осуществление реализации способа возможно до нескольких раз, после чего относительно установки надлежит выполнить профилактические работы.

Используемая установка быстрого термического отжига (RTA) с проточной атмосферой аргона с расходом от 5 до 20 л/час обуславливала первоначальный нагрев до температуры около 300°С, после чего осуществляли быстрый нагрев до заданной температуры диффузии. Температуру диффузии задавали в диапазоне от 525 до 575°С, включительно. Измерение температуры осуществляли посредством термопары хромель-алюмель, закрепленной в центре предметного столика с возможностью обеспечения прямого контакта с объектом легирования. Указанная установка не предназначена для проведения длительных отжигов, поэтому необходимое время выдержки при температуре проведения диффузии достигают суммарным временем проведения необходимого количества циклов нагрева - от 1 до 36 циклов. Так, если 1 цикл включает нагрев от 300°С до 525°С в течение 20 с, выдержку при температуре 525°С в течение 25 с и охлаждение до 300°С в течение 75 с, то для достижения необходимого времени диффузии, исходя из приведенных данных определяют необходимое количество циклов и время. Следует подчеркнуть, что осуществление диффузии не ограничивается рамками циклического нагрева системы с набором необходимого количества циклов. Осуществление диффузии возможно в установках, обеспечивающих значительно длительную выдержку при температуре диффузии сопряженных объекта легирования и планарного источника.

После окончания диффузии сопряженные объект легирования и планарный источник охлаждают. При этом в зазоре происходит конденсация паров цинка и фосфора с образованием Zn3P2. Поскольку планарный источник расположен над объектом легирования и легко доступен для обдува прокачиваемым потоком инертного газа, то он охлаждается быстрее, чем объект легирования, расположенный на нагретом предметном столике. Поэтому образование Zn3P2 происходит преимущественно на поверхности планарного источника.

На Фиг. 1, на которой представлены СЭМ изображения поперечных сколов эпитаксиальной структуры InP, подвергавшейся осуществлению диффузии по всей площади и локально через окна, демонстрируется, что фронт диффузии близок к плоскопараллельному. Отклонения от среднего значения глубины диффузии достигают 5-10% в зависимости от места измерений на сколе и условий проведения диффузии.

Глубина диффузии (d), определенная путем экстраполяции до значения n=5⋅10-16 см-3 кривых n(х), изображенных на Фиг. 2 в виде профилей распределения носителей заряда в подложках InP в зависимости от температуры диффузии при одном и том же времени ее проведения (количестве циклов), совпадает с результатами, полученными методом СЭМ (Фиг. 1).

Фиг. 3 демонстрирует зависимость глубины диффузии (d) при легировании цинком подложек InP при температуре 525°С от времени проведения диффузии - от количества циклов нагрева (N). Экспериментальные данные аппроксимируются прямой линией, описываемой выражением d=0,4⋅N1/2. Разброс экспериментальных значений составляет ±15% и связан с колебаниями реальной температуры объекта легирования и планарного источника от эксперименту к эксперименту.

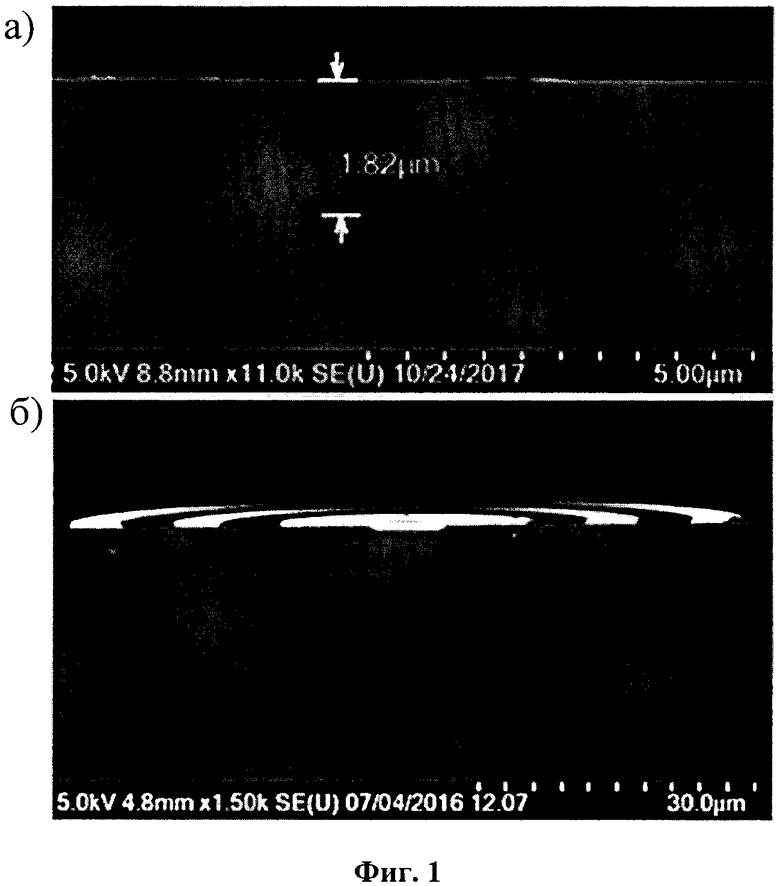

С помощью атомно-силовой микроскопии проведены измерения морфологии поверхности объекта легирования до проведения диффузии и после нее. Результаты сведены в нижеследующую таблицу.

Из Таблицы видно, что морфология поверхности существенно не меняется после диффузии, как при увеличении температуры, так и при увеличении времени нагрева - количества циклов. Это обусловлено тем, что в узком зазоре между объектом легирования и планарным источником формируется избыточное давление молекул Р4 и Р2, которое подавляет процесс диссоциации InP, препятствует развитию рельефа на поверхности.

Таким образом, предлагаемый способ обеспечивает хорошую управляемость и воспроизводимость параметров диффузии, обеспечивает равномерность распределения профиля, глубины и уровня легирования по площади кристалла, не ухудшает морфологию поверхности, сокращает время легирования подложек или слоев InP, обеспечивает экономию материала, содержащего легирующую примесь.

При соответствующих условиях проведения процесса диффузии и источниках легирующей примеси принципы, заложенные в предлагаемом способе, могут быть использованы для построения процесса легирования других полупроводниковых структур, например, на основе GaAs.

В качестве сведений, подтверждающих возможность осуществления способа с достижением указанного технического результата, приводим нижеследующие примеры реализации.

Пример 1.

При реализации способа легирования цинком подложек или слоев фосфида индия, используют в качестве источника легирующей примеси Zn твердотельный источник на основе цинксодержащего соединения в виде пленки соединения Zn3P2. Пленку соединения Zn3P2, предварительно наносят на рабочую поверхность плоской полированной пластины из химически и термически стойкого материала, получая планарный источник. Нанесение осуществляют осаждением из потока атомов Zn и молекул Р2/Р4, полученных в результате конгруэнтной термической диссоциации Zn3P2 в условиях высокого вакуума, при этом используют эффузионную ячейку Кнудсена. Пленку соединения Zn3P2 наносят на рабочую поверхность пластины из кремния, толщиной около 100 нм.

Приводят источник легирующей примеси Zn в механический контакт с подложкой или слоем фосфида индия, подлежащего легированию. Для осуществления легирования источник легирующей примеси Zn сопрягают пленкой Zn3P2 с подложкой или пленкой фосфида индия, тем самым создают узкий зазор величиной, определяемой высотой естественных неровностей и отклонением от плоскостности контактирующих поверхностей - между рабочей поверхностью пленки Zn3P2 и поверхностью легируемой подложки или пленки фосфида индия. Узкий зазор равен 4 мкм.

Затем осуществляют нагрев и диффузию Zn в результате нагрева в слой фосфида индия с достижением требуемой степени легирования. В результате нагрева обуславливают термическую диссоциативную сублимацию соединения Zn3P2 с образованием паров фосфора и цинка, взаимодействие продуктов диссоциации Zn3P2 с подложкой или пленкой фосфида индия. Этим обеспечивают насыщение приповерхностных слоев фосфида индия атомами легирующей примеси и последующую диффузии легирующей примеси в объем фосфида индия. Кроме того, этим обеспечивают компенсацию термохимической эрозии поверхности фосфида индия за счет взаимодействия поверхности фосфида индия с парами фосфора. Осуществляют нагрев и диффузию Zn в результате нагрева в слой фосфида индия с достижением требуемой степени легирования с использованием максимальной температуры 525°С. При этом сначала нагревают до температуры около 300°С, а затем проводят циклирование, включающее нагрев от 300°С до 525°С в течение 20 с, выдержку при температуре 525°С в течение 25 с и охлаждение до 300°С в течение 75 с. Для достижения требуемой степени легирования используют 1 цикл.

Пример 2.

При реализации способа легирования цинком подложек или слоев фосфида индия, используют в качестве источника легирующей примеси Zn твердотельный источник на основе цинксодержащего соединения в виде пленки соединения Zn3P2. Пленку соединения Zn3P2, предварительно наносят на рабочую поверхность плоской полированной пластины из химически и термически стойкого материала, получая планарный источник. Нанесение осуществляют осаждением из потока атомов Zn и молекул Р2/Р4, полученных в результате конгруэнтной термической диссоциации Zn3P2 в условиях высокого вакуума, при этом используют эффузионную ячейку Кнудсена. Пленку соединения Zn3P2 наносят на рабочую поверхность пластины из кремния, толщиной около 100 нм.

Приводят источник легирующей примеси Zn в механический контакт с подложкой или слоем фосфида индия, подлежащего легированию. Для осуществления легирования источник легирующей примеси Zn сопрягают пленкой Zn3P2 с подложкой или пленкой фосфида индия, тем самым создают узкий зазор величиной, определяемой высотой естественных неровностей и отклонением от плоскостности контактирующих поверхностей - между рабочей поверхностью пленки Zn3P2 и поверхностью легируемой подложки или пленки фосфида индия. Узкий зазор равен 1 мкм.

Затем осуществляют нагрев и диффузию Zn в результате нагрева в подложку или слой фосфида индия с достижением требуемой степени легирования. В результате нагрева обуславливают термическую диссоциативную сублимацию соединения Zn3P2 с образованием паров фосфора и цинка, взаимодействие продуктов диссоциации Zn3P2 с подложкой или пленкой фосфида индия. Этим обеспечивают насыщение приповерхностных слоев фосфида индия атомами легирующей примеси и последующую диффузии легирующей примеси в объем фосфида индия. Кроме того, этим обеспечивают компенсацию термохимической эрозии поверхности фосфида индия за счет взаимодействия поверхности фосфида индия с парами фосфора. Осуществляют нагрев и диффузию Zn в результате нагрева в подложку или слой фосфида индия с достижением требуемой степени легирования с использованием максимальной температуры 545°С. При этом сначала нагревают до температуры около 300°С, а затем проводят циклирование, включающее нагрев от 300°С до 545°С в течение 20 с, выдержку при температуре 545°С в течение 25 с и охлаждение до 300°С в течение 75 с. Для достижения требуемой степени легирования используют 20 циклов.

Пример 3.

При реализации способа легирования цинком подложек или слоев фосфида индия, используют в качестве источника легирующей примеси Zn твердотельный источник на основе цинксодержащего соединения в виде пленки соединения Zn3P2. Пленку соединения Zn3P2, предварительно наносят на рабочую поверхность плоской полированной пластины из химически и термически стойкого материала, получая планарный источник. Нанесение осуществляют осаждением из потока атомов Zn и молекул Р2/Р4, полученных в результате конгруэнтной термической диссоциации Zn3P2 в условиях высокого вакуума, при этом используют эффузионную ячейку Кнудсена. Пленку соединения Zn3P2 наносят на рабочую поверхность пластины из кремния, толщиной около 100 нм.

Приводят источник легирующей примеси Zn в механический контакт с подложкой или слоем фосфида индия, подлежащего легированию. Для осуществления легирования источник легирующей примеси Zn сопрягают пленкой Zn3P2 с подложкой или пленкой фосфида индия, тем самым создают узкий зазор величиной, определяемой высотой естественных неровностей и отклонением от плоскостности контактирующих поверхностей - между рабочей поверхностью пленки Zn3P2 и поверхностью легируемой подложки или пленки фосфида индия. Узкий зазор равен 2 мкм.

Затем осуществляют нагрев и диффузию Zn в результате нагрева в подложку или слой фосфида индия с достижением требуемой степени легирования. В результате нагрева обуславливают термическую диссоциативную сублимацию соединения Zn3P2 с образованием паров фосфора и цинка, взаимодействие продуктов диссоциации Zn3P2 с подложкой или пленкой фосфида индия. Этим обеспечивают насыщение приповерхностных слоев фосфида индия атомами легирующей примеси и последующую диффузию легирующей примеси в объем фосфида индия. Кроме того, этим обеспечивают компенсацию термохимической эрозии поверхности фосфида индия за счет взаимодействия поверхности фосфида индия с парами фосфора. Осуществляют нагрев и диффузию Zn в результате нагрева в подложку или слой фосфида индия с достижением требуемой степени легирования с использованием максимальной температуры 575°С. При этом сначала нагревают до температуры около 300°С, а затем проводят циклирование, включающее нагрев от 300°С до 575°С в течение 20 с, выдержку при температуре 575°С в течение 25 с и охлаждение до 300°С в течение 75 с. Для достижения требуемой степени легирования используют 36 циклов. Пример 4.

При реализации способа легирования цинком подложек фосфида индия, используют в качестве источника легирующей примеси Zn твердотельный источник на основе цинксодержащего соединения в виде монолитной пластины Zn3P2. Монолитную пластину Zn3P2, предварительно по торцам и ее тыльной стороне защищают слоем окиси кремния, получая планарный источник.

Приводят источник легирующей примеси Zn в механический контакт с подложкой фосфида индия, подлежащего легированию. Для осуществления легирования источник легирующей примеси Zn сопрягают монолитную пластину Zn3P2 с подложкой фосфида индия, тем самым создают узкий зазор величиной, определяемой высотой естественных неровностей и отклонением от плоскостности контактирующих поверхностей - между рабочей поверхностью монолитной пластины Zn3P2 и поверхностью легируемой подложки фосфида индия. Узкий зазор равен 0,5 мкм.

Затем осуществляют нагрев и диффузию Zn в результате нагрева в подложку фосфида индия с достижением требуемой степени легирования. В результате нагрева обуславливают термическую диссоциативную сублимацию соединения Zn3P2 с образованием паров фосфора и цинка, взаимодействие продуктов диссоциации Zn3P2 с подложкой фосфида индия. Этим обеспечивают насыщение приповерхностных слоев фосфида индия атомами легирующей примеси и последующую диффузию легирующей примеси в объем фосфида индия. Кроме того, этим обеспечивают компенсацию термохимической эрозии поверхности фосфида индия за счет взаимодействия поверхности фосфида индия с парами фосфора. Осуществляют нагрев и диффузию Zn в результате нагрева в подложку фосфида индия с достижением требуемой степени легирования с использованием максимальной температуры 535°С. При этом сначала нагревают до температуры около 300°С, а затем проводят циклирование, включающее нагрев от 300°С до 535°С в течение 20 с, выдержку при температуре 535°С в течение 25 с и охлаждение до 300°С в течение 75 с. Для достижения требуемой степени легирования используют 35 циклов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАВИННЫЙ ФОТОДИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2769749C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2022 |

|

RU2791961C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ОПТОЭЛЕКТРОННЫХ ПРИБОРОВ | 1983 |

|

SU1829804A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОМИЧЕСКИХ КОНТАКТОВ К ПЛАНАРНОЙ СТОРОНЕ СТРУКТУРЫ С ЛОКАЛЬНЫМИ ОБЛАСТЯМИ НИЗКОЛЕГИРОВАННЫХ ПОЛУПРОВОДНИКОВ ГРУППЫ АВ | 1993 |

|

RU2084988C1 |

| ДИОД НА ГЕТЕРОПЕРЕХОДАХ МЕТАЛЛ-ПОЛУПРОВОДНИК-МЕТАЛЛ (МПМ) | 2013 |

|

RU2632256C2 |

| Способ изготовления планарного лавинного фотодиода | 2016 |

|

RU2654386C1 |

| СПОСОБ СИНТЕЗА ПОЛИКРИСТАЛЛИЧЕСКОГО ZnGeP | 2023 |

|

RU2812421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ПРИБОРОВ | 2002 |

|

RU2291519C2 |

| Способ прецизионного легирования тонких пленок на поверхности InP | 2015 |

|

RU2632261C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ УСТРОЙСТВ И СООТВЕТСТВУЮЩИЕ УСТРОЙСТВА | 2002 |

|

RU2335035C2 |

Использование: для изготовления полупроводниковых приборов с использованием подложек или слоев фосфида индия, легированных цинком. Сущность изобретения заключается в том, что способ легирования цинком подложек или слоев фосфида индия включает использование в качестве источника легирующей примеси Zn твердотельного источника на основе цинксодержащего соединения, приведение источника легирующей примеси Zn в механический контакт с подложкой или слоем фосфида индия, подлежащего легированию, последующее осуществление нагрева и диффузии Zn в результате нагрева в подложку или слой фосфида индия с достижением требуемой степени легирования, при этом используют в качестве источника легирующей примеси Zn твердотельный источник на основе цинксодержащего соединения в виде пленки соединения Zn3P2 или монолитной пластины Zn3P2, для осуществления легирования источник легирующей примеси Zn сопрягают пленкой Zn3P2 или монолитной пластиной Zn3P2 с подложкой или пленкой фосфида индия, тем самым создают узкий зазор величиной, определяемой высотой естественных неровностей и отклонением от плоскостности контактирующих поверхностей - между рабочей поверхностью пленки Zn3P2 или монолитной пластины Zn3P2 и легируемой подложки или пленки фосфида индия, в котором в результате нагрева обуславливают термическую диссоциативную сублимацию соединения Zn3P2 с образованием паров фосфора и цинка, взаимодействие продуктов диссоциации Zn3P2 с подложкой или пленкой фосфида индия, приводящее к насыщению приповерхностных слоев фосфида индия атомами легирующей примеси и к последующей диффузии легирующей примеси в объем фосфида индия, а также приводящее к компенсации термохимической эрозии поверхности фосфида индия за счет взаимодействия поверхности фосфида индия с парами фосфора. Технический результат: обеспечение возможности равномерного распределения профиля, глубины и уровня легирования по площади кристалла, а также достижение управляемости и воспроизводимости легирования, сокращение времени проведения процесса. 4 з.п. ф-лы, 3 ил.

1. Способ легирования цинком подложек или слоев фосфида индия, включающий использование в качестве источника легирующей примеси Zn твердотельного источника на основе цинксодержащего соединения, приведение источника легирующей примеси Zn в механический контакт с подложкой или слоем фосфида индия, подлежащего легированию, последующее осуществление нагрева и диффузии Zn в результате нагрева в подложку или слой фосфида индия с достижением требуемой степени легирования, отличающийся тем, что используют в качестве источника легирующей примеси Zn твердотельный источник на основе цинксодержащего соединения в виде пленки соединения Zn3P2 или монолитной пластины Zn3P2, для осуществления легирования источник легирующей примеси Zn сопрягают пленкой Zn3P2 или монолитной пластиной Zn3P2 с подложкой или пленкой фосфида индия, тем самым создают узкий зазор величиной, определяемой высотой естественных неровностей и отклонением от плоскостности контактирующих поверхностей - между рабочей поверхностью пленки Zn3P2 или монолитной пластины Zn3P2 и легируемой подложки или пленки фосфида индия, в котором в результате нагрева обуславливают термическую диссоциативную сублимацию соединения Zn3P2 с образованием паров фосфора и цинка, взаимодействие продуктов диссоциации Zn3P2 с подложкой или пленкой фосфида индия, приводящее к насыщению приповерхностных слоев фосфида индия атомами легирующей примеси и к последующей диффузии легирующей примеси в объем фосфида индия, а также приводящее к компенсации термохимической эрозии поверхности фосфида индия за счет взаимодействия поверхности фосфида индия с парами фосфора.

2. Способ по п. 1, отличающийся тем, что в твердотельном источнике пленку соединения Zn3P2 предварительно наносят на рабочую поверхность плоской полированной пластины из химически и термически стойкого материала, получая планарный источник, нанесение осуществляют осаждением из потока атомов Zn и молекул Р2/Р4, полученных в результате конгруэнтной термической диссоциации в условиях высокого вакуума, при этом используют эффузионную ячейку Кнудсена, а при использовании в твердотельном источнике монолитной пластины Zn3P2 торцы пластины и ее тыльную сторону защищают слоем окиси кремния или химически стойкого металла.

3. Способ по п. 2, отличающийся тем, что в твердотельном источнике пленку соединения Zn3P2 наносят на рабочую поверхность плоской полированной пластины из химически и термически стойкого материала - из кремния, толщину пленки Zn3P2 выбирают около 100 нм.

4. Способ по п. 1, отличающийся тем, что узкий зазор величиной, определяемой высотой естественных неровностей и отклонением от плоскостности контактирующих поверхностей - между рабочей поверхностью содержащей цинк пленки Zn3P2 или монолитной пластины Zn3P2 и поверхностью легируемой подложки или пленки фосфида индия, равен от 1 до 4 мкм включительно или менее 1 мкм.

5. Способ по п. 1, отличающийся тем, что осуществление нагрева и диффузии Zn в результате нагрева в подложку или слой фосфида индия с достижением требуемой степени легирования проводят с использованием максимальной температуры от 525 до 575°С включительно, при этом сначала нагревают до температуры около 300°С, а затем проводят циклирование, включающее нагрев от 300°С до 525-575°С в течение 20 с, выдержку при температуре 525-575°С в течение 25 с и охлаждение до 300°С в течение 75 с, для достижения требуемой степени легирования используют от 1 до 36 циклов включительно.

| JP 2002299679 A, 11.10.2002 | |||

| US 7282428 B2, 16.10.2007 | |||

| JP 4941625 B2, 30.05.2012 | |||

| US 6516743 B2, 11.02.2003 | |||

| US 6830995 B2, 14.12.2004 | |||

| JP 56027920 A, 18.03.1981. |

Авторы

Даты

2019-04-29—Публикация

2018-07-05—Подача