Изобретение относится к области машиностроения, а именно к уплотнительным узлам и вращающимся машинам, и может быть использовано при создании турбонасосных агрегатов летательных аппаратов (ЛА).

Известен способ уплотнения вращающихся валов по торцовым поверхностям [1. Башта, Т.М. Расчеты и конструкции самолетных гидравлических устройств. - М.: Оборонгиз, 1961. - С. 400-417.], в котором кольцо, изготовленное из антифрикционного материала, закрепленное на валу, имеет свободу перемещения вдоль оси и с помощью пружины прижимается к торцу второго металлического опорного кольца, закрепленного в корпусе. При этом пружиной создается контактное давление, предотвращающее утечку жидкости.

Недостатком данного способа уплотнения является конструктивная сложность и высокие материальные затраты при его реализации. Требуется обеспечить точную геометрию деталей и качество уплотняющих поверхностей. Отклонение усилия пружины от расчетного приведет к возникновению течи или излишнему трению. При повышенном трении скользящая пара будет интенсивно изнашиваться, ухудшится динамика разгона ротора и выход на рабочие режимы агрегата, нарушится процесс запуска двигателя. Еще одним недостатком данного способа являются большие габариты уплотнения, не позволяющие применить его в малогабаритных конструкциях.

Известны уплотнительные устройства вращающихся валов, где уплотнение осуществляется выступами манжеты по окружности кольца [2. ПМ RU 121024 U1, МПК F16J 15/32. Манжетный узел / Ключников С.М., Абдуллин А.В. - (03.05.2012). Опубл. 10.10.2012. Бюл. №28.] и рабочими кромками манжеты вместе с уплотнительным кольцом по окружности вала [3. ПМ RU 127158 U1, МПК F16J 15/32. Манжетный узел / Ключников С.М., Абдуллин А.В. - (30.03.2012). Опубл. 20.04.2013. Бюл. №11.].

Недостатком данных уплотнительных устройств является сложность геометрии, соответственно, сложность создания пресс-форм для их изготовления, особенно при малых размерах уплотняемой конструкции. Достаточно большие осевые габариты манжетных узлов затрудняют их применение в компактных конструкциях. Также рассматриваемые манжетные узлы нельзя применить при высоких скоростях скольжения для уплотнения высокооборотных валов турбонасосных агрегатов.

Известен способ уплотнения вращающихся валов при отсутствии избыточного давления в уплотняемой полости, осуществляемый армированной резиновой манжетой с подпружиненной контактной кромкой [4. Абрамов, Е.И. Элементы гидропривода: Справочник / Е.И. Абрамов, К.А. Колесниченко, В.Т. Маслов. - Киев:  , 1969. - С. 222-232.], в котором при установке на вал контактирующая часть манжеты деформируется под действием силы, размещенной внутри спиральной пружины, с образованием уплотнительной цилиндрической поверхности, обеспечивающей герметичность. Геометрические размеры манжеты - внутренний, наружный диаметр, высота и величины их допусков заданы в зависимости от диаметра уплотняемого вала.

, 1969. - С. 222-232.], в котором при установке на вал контактирующая часть манжеты деформируется под действием силы, размещенной внутри спиральной пружины, с образованием уплотнительной цилиндрической поверхности, обеспечивающей герметичность. Геометрические размеры манжеты - внутренний, наружный диаметр, высота и величины их допусков заданы в зависимости от диаметра уплотняемого вала.

Недостатком такого способа уплотнения является невозможность уплотнения внутренних полостей при наличии в них избыточного давления жидкости, которое в большинстве случаев присутствует, в том числе и в законсервированной топливной системе двигателя ЛА. Другим существенным недостатком является задание в качестве параметра, определяющего герметичность только одного параметра, - внутреннего диаметра контактной кромки манжеты с величиной допуска. В этом случае герметичность манжетного уплотнения не будет гарантирована, так как в измерениях внутреннего диаметра не учитываются возможные эллипсность контактной кромки манжеты и твердость резины, зависящая от разных факторов: партии материала, вальцевания резины, соблюдения технологии изготовления манжеты (выдерживание давления, температуры, времени прессования и вулканизации).

Прототипом, наиболее близким к заявляемому способу по совокупности технических признаков, выбран способ уплотнения вращающихся валов эластомерной радиальной однокромочной армированной манжетой с браслетной пружиной [5. Уплотнения и уплотнительная техника: Справочник / Под общ. ред. А.И. Голубева, Л.А. Кондакова. - М.: Машиностроение, 1986. - С. 178-179, рис. 5.2а]. Манжета уплотняет внутренние полости с давлением Р<1 МПа, работает при высокой скорости скольжения U=15-20 м/с. В манжете уплотнение осуществляется под действием силы, размещенной внутри браслетной пружины.

Недостатком способа, выбранного в качестве прототипа, является практически полное отсутствие обжатия вала уплотняющей кромкой самой манжеты. Долю усилия от растяжения манжеты рекомендовано уменьшать, назначая минимально необходимое значение удлинения кромки в диаметральном направлении:

где D - диаметр вала; D0 - внутренний диаметр манжеты [5. С.186.]. Геометрические размеры манжеты - наружный диаметр и высота заданы в зависимости от диаметра уплотняемого вала, а внутренний диаметр манжеты задан равным диаметру вала [5. Табл. 5.3.]. Таким образом, обжатие вала осуществляется за счет браслетной пружины, установленной внутри манжеты. В этом случае для создания нужного обжатия вала, чтобы обеспечить герметичность уплотнения, потребуется повышенное натяжение пружины. При длительном хранении изделия произойдет релаксация силы в растянутой пружине, ослабеет обжатие вала уплотняющей кромкой манжеты, в результате возникнет негерметичность манжетного уплотнения. Экспериментальные исследования и случаи из практики показали, что невозможно добиться герметичности турбонасосного агрегата только за счет контактного давления создаваемого браслетной пружиной без вклада усилия от уплотняющей кромки армированной манжеты. Другим существенным недостатком является использование контроля внутреннего диаметра в качестве основного критерия проверки качества изготавливаемых манжет. Контроль выполняется на 100% манжет в партии, при этом контроль силовой характеристики - контактного давления рабочей кромки манжеты не регламентирован ни по величине контактного давления, ни по количеству проверяемых манжет в партии [5. С. 195.]. В этом случае часть манжет, прошедших проверку внутреннего диаметра с положительными результатами, не обеспечит герметичность агрегатов, так как в измерениях диаметра не учитываются эллипсность уплотняющей кромки манжеты и твердость резины.

Задачей, на решение которой направлено заявляемое изобретение, является обеспечение надежной герметичности испытываемого при высоких оборотах турбонасосного агрегата и законсервированной топливной системы двигателя во время хранения и транспортирования ЛА.

Заявляемое изобретение совпадает с известным способом уплотнения вращающихся валов по следующей совокупности существенных признаков: способ осуществляется обжатием вала эластомерной радиальной однокромочной армированной манжетой от действия браслетной пружины, работающей при избыточном давлении жидкости.

В предлагаемом способе уплотнения вращающихся валов эластомерной радиальной однокромочной армированной манжетой с браслетной пружиной, работающим при избыточном давлении жидкости, заключающимся в уплотнении валов уплотняющей кромкой манжеты под действием силы, размещенной внутри браслетной пружины, с целью обеспечения надежной герметичности испытываемого при высоких оборотах турбонасосного агрегата и законсервированной топливной системы двигателя ЛА, определен оптимальный диапазон контактного давления Км опт уплотняющей кромки армированной манжеты, равный 1,1÷1,4 кгс/см2.

При этом соответствующий ему внутренний диаметр манжеты, получаемый механической обработкой, равен диаметру вала с полем допуска

Контроль уплотняющей способности 100% армированных манжет в партии осуществляется измерением контактного давления уплотняющей кромки армированной манжеты Км, а контроль внутреннего диаметра манжет D0 выполняется только для настройки на оптимальный диапазон контактного давления Км опт при изготовлении нескольких первых манжет новой партии. С целью обеспечения герметичности в течение длительного срока хранения изделия величина контактного давления, создаваемого браслетной пружиной Kпр, равна 1/3 величины контактного давления, создаваемого уплотняющей кромкой армированной манжеты Км, а их суммарная величина К равна:

Таким образом, главными отличиями предлагаемого изобретения от прототипа являются введение составляющей контактного давления от уплотняющей кромки армированной манжеты в найденном оптимальном диапазоне значений и нахождение оптимального соотношения между контактными давлениями от кромки манжеты и браслетной пружины, выполнение контроля уплотняющей способности 100% армированных манжет измерением контактного давления уплотняющей кромки манжеты.

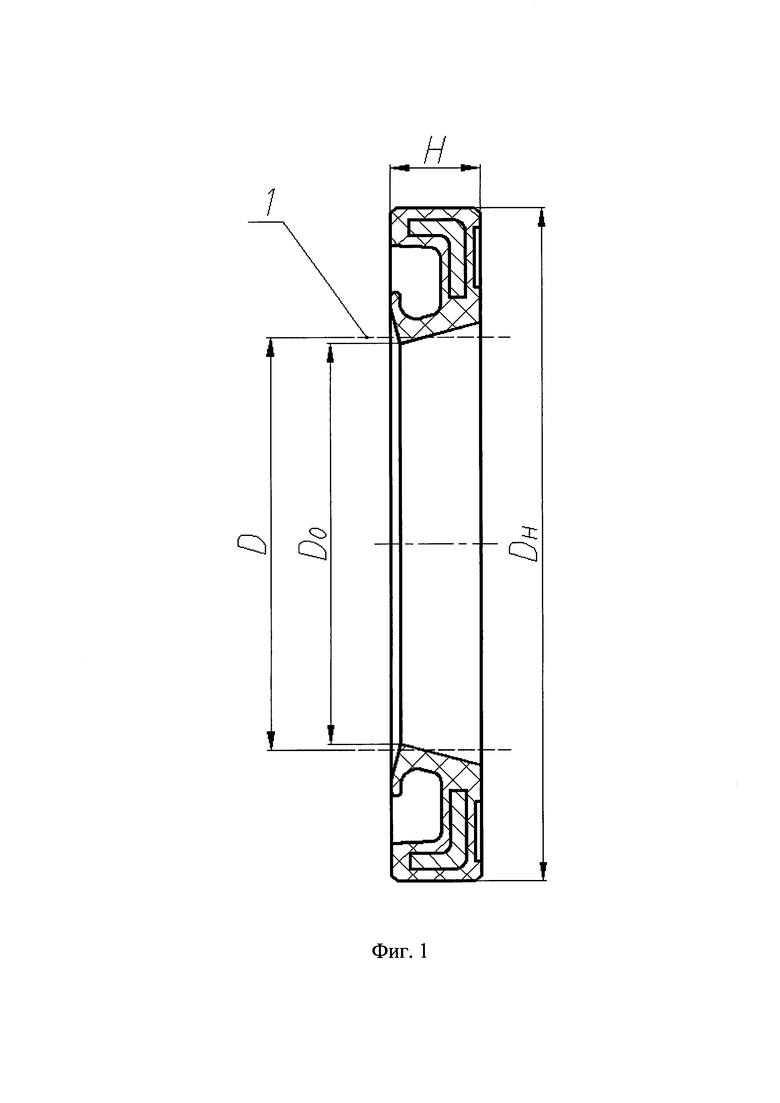

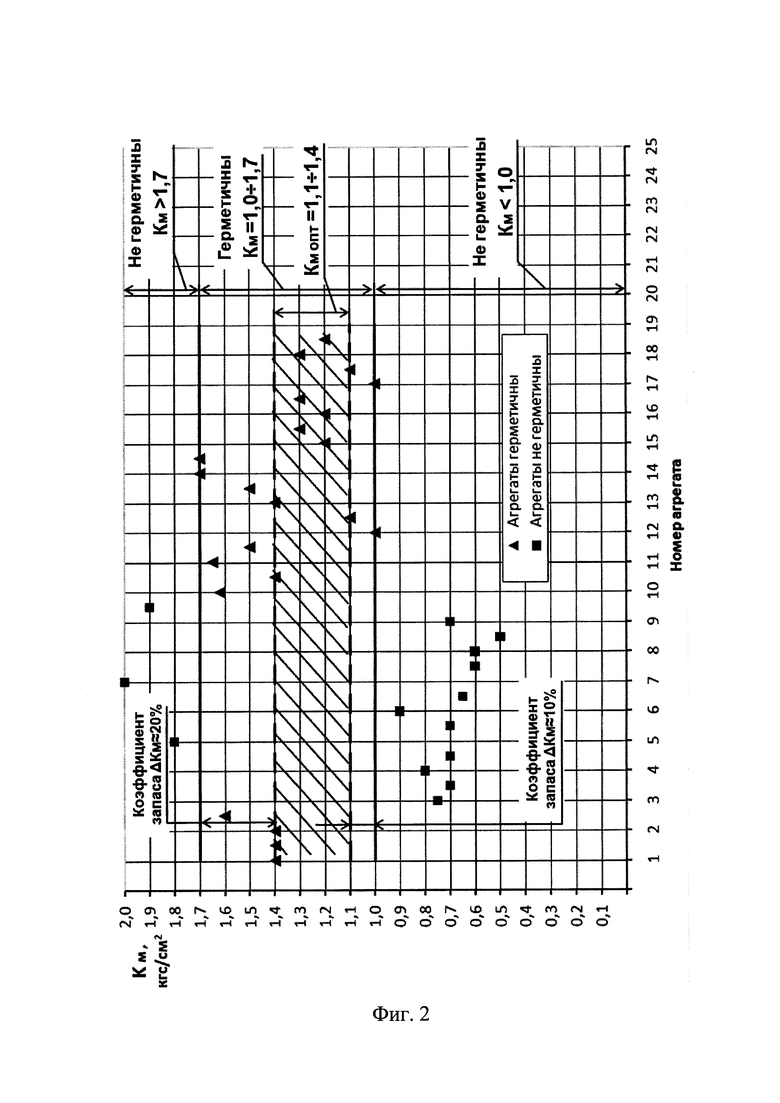

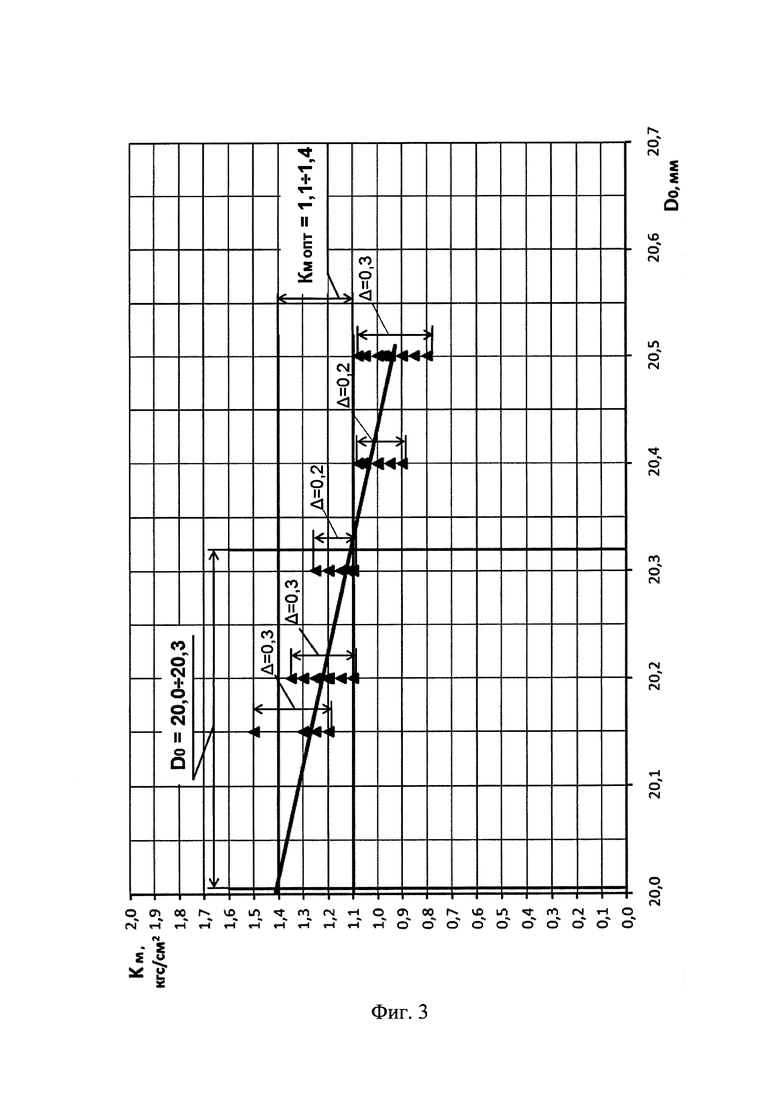

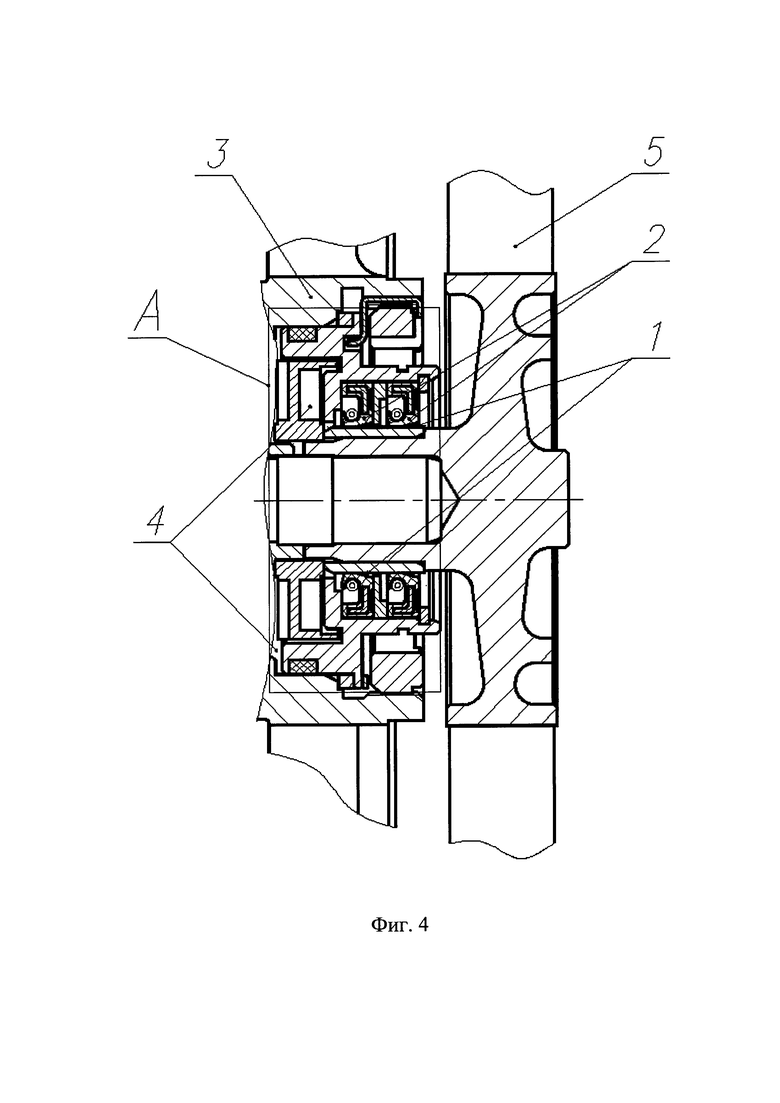

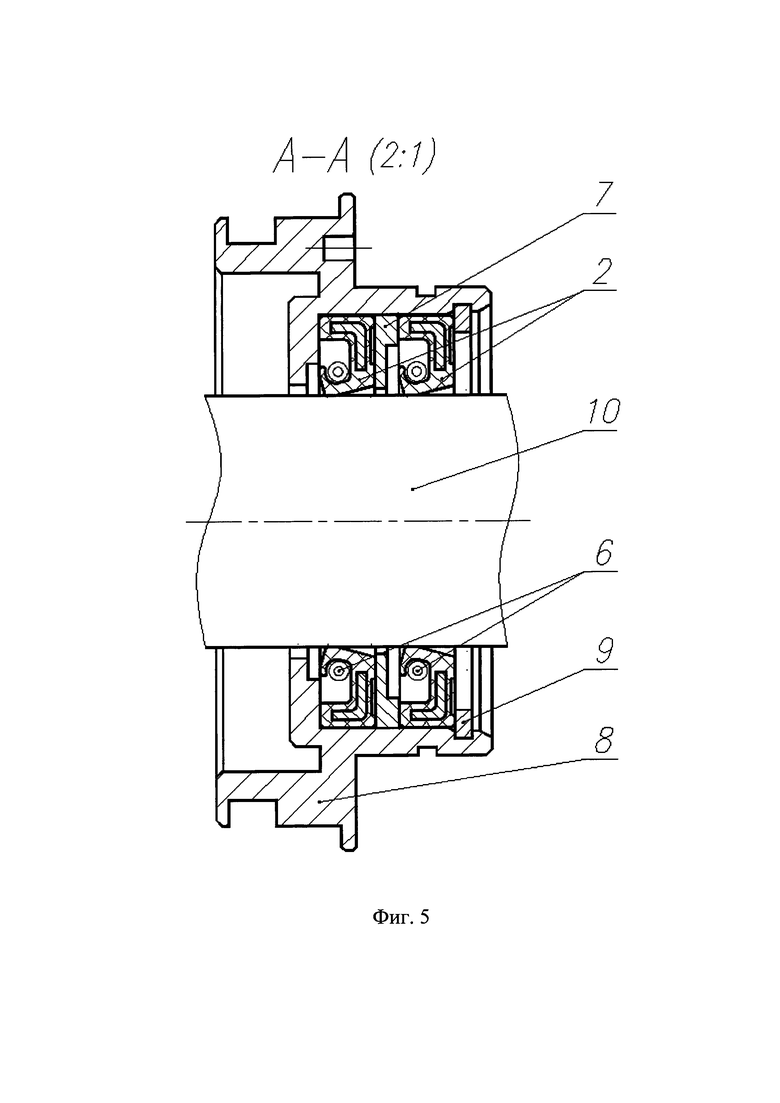

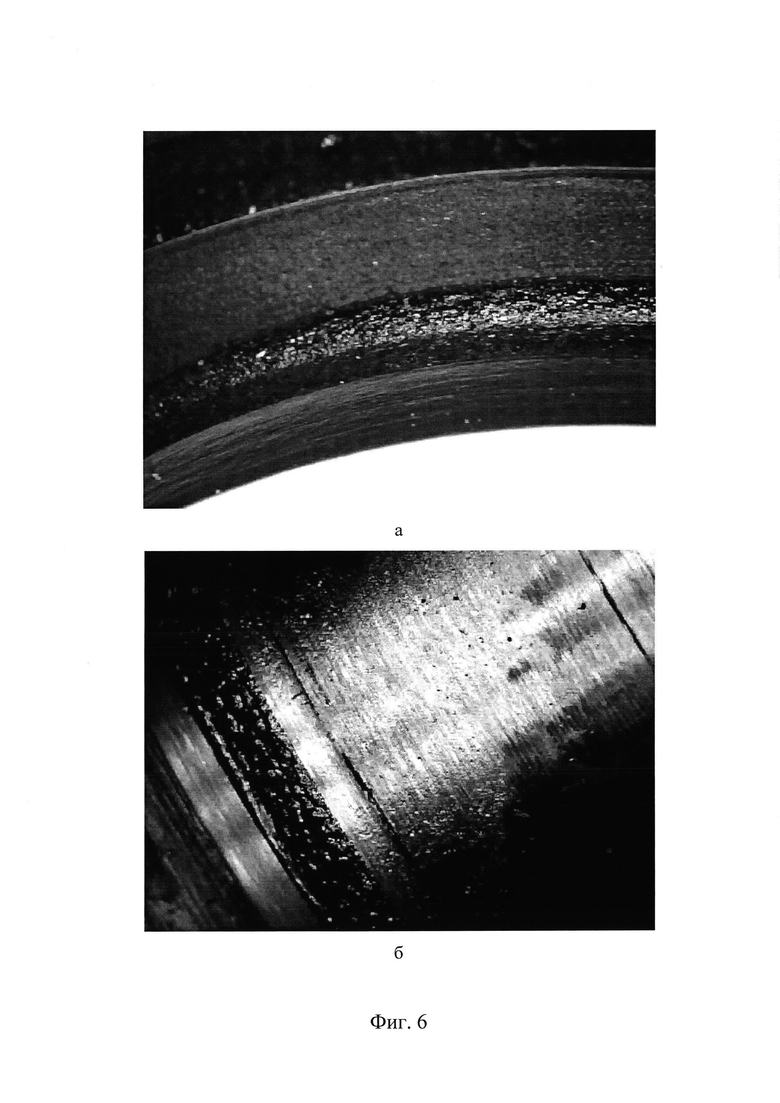

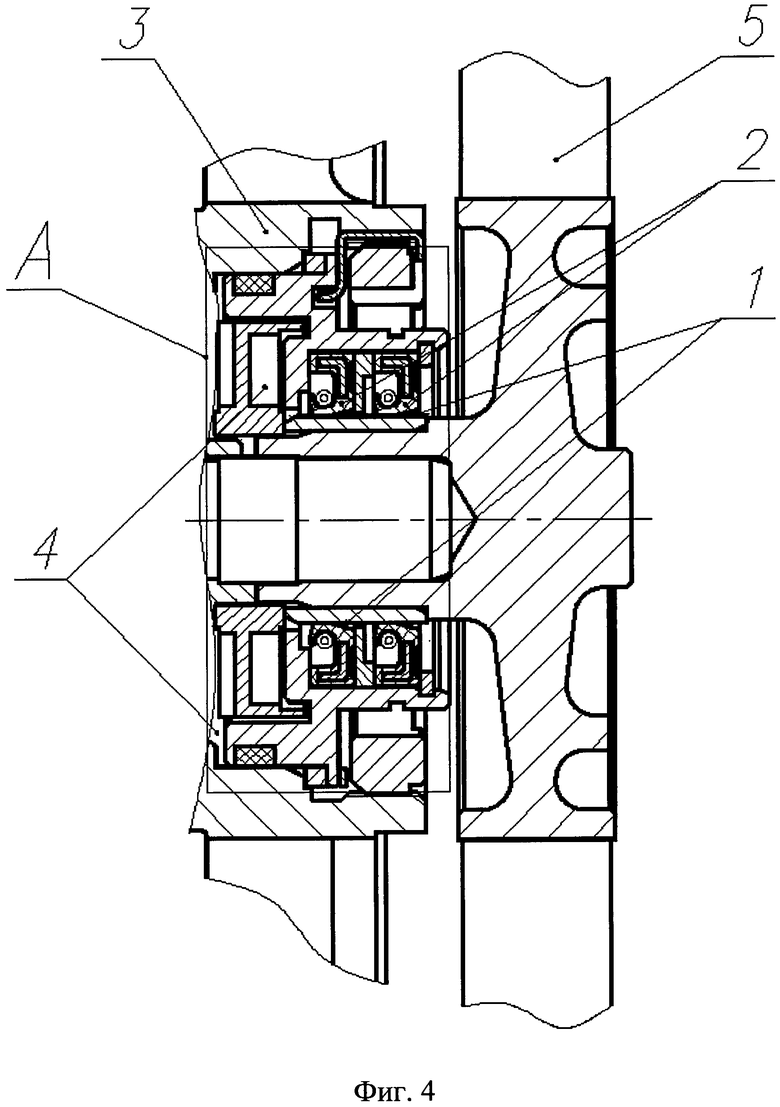

Сущность изобретения поясняется графическими изображениями, где на фиг. 1 показан продольный разрез эластомерной радиальной однокромочной армированной манжеты; на фиг. 2 - график зависимости герметичности испытанных турбонасосных агрегатов от контактного давления установленных манжет; на фиг. 3 - график зависимости контактного давления манжет от их внутреннего диаметра; на фиг. 4 - продольный разрез турбонасосного агрегата в месте герметизации законсервированной полости топливной системы; на фиг. 5 на выносном элементе показан узел уплотнения турбонасосного агрегата. На фиг. 6 изображены уплотняющая кромка манжеты (а) и поверхность вала ротора (б) после испытаний агрегата с манжетами, имеющими контактное давление уплотняющей кромки Км ≥1,7 кгс/см2.

Способ осуществляется следующим образом.

Изготавливают первую эластомерную радиальную однокромочную армированную манжету новой партии с внутренним диаметром D0, равным диаметру уплотняемого вала D с полем допуска (2). Рабочую кромку получают механической обработкой на токарном станке. На фиг. 1 показаны геометрия и обозначение основных размеров армированной манжеты на ее продольном разрезе, поверхность вала 1 условно обозначена двумя пунктирными линиями, где

D0 - внутренний диаметр манжеты;

D - диаметр вала;

DH - наружный диаметр манжеты;

Н - высота манжеты.

Используя пневматический прибор [5. Рис. 5.26.], измеряют контактное давление уплотняющей кромки манжеты Км без пружины, контролируя выполнение условия обеспечения оптимального диапазона контактного давления Км опт=1,1÷1,4 кгс/см2.

Данный диапазон получен по результатам экспериментальных исследований, представленных на графике (фиг. 2), где показана зависимость герметичности испытанных турбонасосных агрегатов от контактного давления установленных манжет. Исследованы манжеты с контактным давлением от 0,5 до 2,0 кгс/см2. Исследования показали, что все агрегаты с манжетами с контактным давлением ниже 1,0 кгс/см2 негерметичны из-за недостаточно создаваемого усилия обжатия кромкой манжеты. Все агрегаты с манжетами с контактным давлением выше 1,7 кгс/см2 также негерметичны из-за перегрева и "сгорания" уплотняющей кромки манжеты при вращении вала (фиг. 6) в результате сверхбольшого усилия обжатия манжетами вала [6. Акт №8/18 от 16.03.2018 г. работы заводской комиссии по исследованию причин течи топлива из законсервированной топливной системы по манжетным уплотнениям турбонасосных агрегатов при периодических испытаниях. - [Оренбург]: ПО «Стрела», 2018. - 4 с]. Герметичность агрегатов достигнута с манжетами, имеющими контактное давление в диапазоне от 1,0 до 1,7 кгс/см2 (фиг. 2). От нижней и верхней переходных границ с коэффициентами запаса, соответственно, около 10 и 20%, отложены пунктирные линии, ограничившие зону (заштрихована) оптимального контактного давления Км опт=1,1÷1,4 кгс/см2. Практика подтвердила надежное обеспечение герметичности турбонасосных агрегатов и законсервированной топливной системы с манжетными уплотнениями в данном оптимальном диапазоне контактного давления.

Чтобы определить величину внутреннего диаметра манжеты D0, соответствующую оптимальному контактному давлению Км опт=1,1÷1,4 кгс/см2, были проведены экспериментальные исследования и построена зависимость контактного давления от внутреннего диаметра манжет (фиг. 3). В исследованиях использован вал с диаметром D=21 мм. Из графика установлено, что найденному оптимальному контактному давлению Км опт=1,1÷1,4 кгс/см2 соответствует внутренний диаметр манжет D0=20,0÷20,3 мм, равный диаметру вала с полем допуска (2).

В случае необеспечения указанного диапазона, что может быть вызвано, например, разной жесткостью манжет при их изготовлении или разной твердостью резины в разных партиях материала, при изготовлении второй манжеты партии во время механической обработки уплотняющей кромки берется поправка на внутренний диаметр D0 в пределах оговоренного поля допуска диаметра вала . При обеспечении оптимального диапазона контактного давления Км опт=1,1÷1,4 кгс/ см2 остальные манжеты партии изготавливаются с таким же внутренним диаметром D0.

. При обеспечении оптимального диапазона контактного давления Км опт=1,1÷1,4 кгс/ см2 остальные манжеты партии изготавливаются с таким же внутренним диаметром D0.

Окончательный контроль уплотняющей способности 100% армированных манжет в партии осуществляется измерением контактного давления уплотняющей кромки армированной манжеты Км. Годными считаются манжеты, удовлетворяющие условию Км опт=1,1÷1,4 кгс/см2.

Сравнение точности методов контроля манжет измерением контактного давления и внутреннего диаметра приведено на графике (фиг. 3). Для этого изготовленные манжеты распределены по группам с одинаковыми внутренними диаметрами в каждой группе и измерено их контактное давление. Результаты измерений показали, что даже при идеально точном изготовлении внутреннего диаметра, когда внутренние диаметры всех манжет в группах одинаковы, разброс контактного давления составляет ΔКм=0,2÷0,3 кгс/см2, что сопоставимо с диапазоном допустимого контактного давления ΔКм опт=1,4÷1,1=0,3 кгс/см2. Таким образом, измерение внутреннего диаметра манжет D0 не обеспечивает нужную точность и не может применяться при окончательном контроле уплотняющей способности манжет. Контроль внутреннего диаметра манжет D0 необходим только для настройки на оптимальный диапазон контактного давления Км опт при изготовлении нескольких первых манжет новой партии.

Изготовленные армированные манжеты 2 устанавливают в узел уплотнения А (фиг. 4), закрепляемый в корпусе 3 турбонасосного агрегата. Армированные манжеты 2 герметизируют законсервированную полость топливной системы 4 по поверхности вала 1 ротора турбины 5. В узел уплотнения (фиг. 5) входят две армированные манжеты 2 с браслетными пружинами 6, разделенные между собой кольцом 7, которые установлены в корпус уплотнения 8 и зафиксированы от осевого перемещения стопорным кольцом 9. Две армированные манжеты применены для повышения надежности герметизации.

Устанавливаемые браслетные пружины 6 изготавливают с величиной контактного давления, равной 1/3 величины контактного давления, создаваемого уплотняющей кромкой армированной манжеты, т.е. Км/3. Таким образом достигается герметичность турбонасосного агрегата в течение длительного срока хранения изделия, благодаря исключению с течением времени релаксации силы в растянутой пружине и в тоже время благодаря созданию максимально возможного контактного давления пружиной. Также исключаются возможность разъединения замка пружины из-за ее перенатяжения и потеря герметичности манжеты.

Суммарную величину контактного давления манжеты с пружиной обеспечивают равной (3).

После сборки турбонасосный агрегат проверяют на герметичность, испытывают на работоспособность с высокой частотой вращения ротора, затем проверяют повторно на герметичность. Турбонасосный агрегат устанавливают на двигатель и консервируют топливную систему.

Таким образом, техническим результатом изобретения является обеспечение надежной герметичности испытываемого при высоких оборотах турбонасосного агрегата и законсервированной топливной системы двигателя во время хранения и транспортирования ЛА.

Технический результат достигается тем, что:

- оптимальный диапазон контактного давления уплотняющей кромки армированной манжеты равен 1,1÷1,4 кгс/см2, при этом соответствующий ему внутренний диаметр манжеты, получаемый механической обработкой, равен диаметру вала с полем допуска  ;

;

- контроль уплотняющей способности 100% армированных манжет в партии осуществляется измерением контактного давления уплотняющей кромки армированной манжеты, а контроль внутреннего диаметра манжет выполняется только для настройки на оптимальный диапазон контактного давления при изготовлении нескольких первых манжет новой партии;

- величина контактного давления, создаваемого браслетной пружиной, равна 1/3 величины контактного давления, создаваемого уплотняющей кромкой армированной манжеты, а их суммарная величина равна 4/3 величины контактного давления.

Применение данного способа исключает нештатную работу агрегатов в процессе запуска двигателя, защищает от разрушения нестойкие к топливу элементы конструкции, а также снижает затраты на изготовление турбонасосных агрегатов.

Предлагаемый способ может быть реализован с помощью оборудования и материалов отечественного производства. Таким образом, заявленный способ соответствует критерию «промышленная применимость».

Источники, принятые во внимание:

1. Башта, Т.М. Расчеты и конструкции самолетных гидравлических устройств. - М.: Оборонгиз, 1961. - 475 с.

2. ПМ RU 121024 U1, МПК F16J 15/32. Манжетный узел / Ключников С.М., Абдуллин А.В. - (03.05.2012). Опубл. 10.10.2012. Бюл. №28.

3. ПМ RU 127158 U1, МПК F16J 15/32. Манжетный узел / Ключников С.М., Абдуллин А.В. - (30.03.2012). Опубл. 20.04.2013. Бюл. №11.

4. Абрамов, Е.И. Элементы гидропривода: Справочник / Е.И. Абрамов, К.А. Колесниченко, В.Т. Маслов. - Киев:  , 1969. - 319 с.

, 1969. - 319 с.

5. Уплотнения и уплотнительная техника: Справочник / Под общ. ред. А.И. Голубева, Л.А. Кондакова. - М.: Машиностроение, 1986. - 464 с.

6. Акт №8/18 от 16.03.2018 г. работы заводской комиссии по исследованию причин течи топлива из законсервированной топливной системы по манжетным уплотнениям турбонасосных агрегатов при периодических испытаниях. - [Оренбург]: ПО «Стрела», 2018. - 4 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обеспечения герметичности турбонасосного агрегата в условиях высоких вибрационных нагрузок | 2018 |

|

RU2691414C1 |

| ТОРЦОВО-РАДИАЛЬНОЕ МАНЖЕТНОЕ УПЛОТНЕНИЕ | 1998 |

|

RU2169873C2 |

| Стояночное уплотнение | 1979 |

|

SU872877A1 |

| Стояночное уплотнение манжетногоТипА | 1979 |

|

SU806963A1 |

| Стояночное уплотнение манжетного типа | 1985 |

|

SU1305483A2 |

| УПЛОТНЕНИЕ ВАЛА | 1998 |

|

RU2132503C1 |

| УПЛОТНЕНИЕ МАНЖЕТНОГО ТИПА | 1968 |

|

SU211976A1 |

| Манжетное уплотнение | 1987 |

|

SU1463996A1 |

| Стояночное уплотнение | 1979 |

|

SU870813A1 |

| Манжетное уплотнение | 1986 |

|

SU1352128A1 |

Изобретение относится к уплотнительной технике. Способ обеспечения герметичности турбонасосного агрегата заключается в определении оптимального диапазона контактного давления уплотняющей кромки армированной манжеты, равного 1,1÷1,4 кгс/см2. При этом соответствующий ему внутренний диаметр манжеты, получаемый механической обработкой, равен диаметру вала с полем допуска  . Контроль уплотняющей способности 100% армированных манжет в партии осуществляется измерением контактного давления уплотняющей кромки армированной манжеты, а контроль внутреннего диаметра манжет выполняется только для настройки на оптимальный диапазон контактного давления при изготовлении нескольких первых манжет новой партии. С целью обеспечения герметичности в течение длительного срока хранения изделия величина контактного давления, создаваемого браслетной пружиной, равна 1/3 величины контактного давления, создаваемого уплотняющей кромкой армированной манжеты, а их суммарная величина равна 4/3 величины контактного давления. Техническим результатом изобретения является обеспечение надежной герметичности испытываемого при высоких оборотах турбонасосного агрегата и законсервированной топливной системы двигателя во время хранения и транспортирования летательных аппаратов. 6 ил.

. Контроль уплотняющей способности 100% армированных манжет в партии осуществляется измерением контактного давления уплотняющей кромки армированной манжеты, а контроль внутреннего диаметра манжет выполняется только для настройки на оптимальный диапазон контактного давления при изготовлении нескольких первых манжет новой партии. С целью обеспечения герметичности в течение длительного срока хранения изделия величина контактного давления, создаваемого браслетной пружиной, равна 1/3 величины контактного давления, создаваемого уплотняющей кромкой армированной манжеты, а их суммарная величина равна 4/3 величины контактного давления. Техническим результатом изобретения является обеспечение надежной герметичности испытываемого при высоких оборотах турбонасосного агрегата и законсервированной топливной системы двигателя во время хранения и транспортирования летательных аппаратов. 6 ил.

Способ обеспечения герметичности турбонасосного агрегата, осуществляемый обжатием вала эластомерной радиальной однокромочной армированной манжетой с браслетной пружиной, работающей при избыточном давлении жидкости, отличающийся тем, что оптимальный диапазон контактного давления уплотняющей кромки армированной манжеты выполняют равным 1,1÷1,4 кгс/см2, при этом соответствующий ему внутренний диаметр манжеты получают механической обработкой и выбирают равным диаметру вала с полем допуска  ; контроль уплотняющей способности 100% армированных манжет в партии осуществляют измерением контактного давления уплотняющей кромки армированной манжеты, а контроль внутреннего диаметра манжет выполняют только для настройки на оптимальный диапазон контактного давления при изготовлении нескольких первых манжет новой партии; при этом величину контактного давления, создаваемого браслетной пружиной, выбирают равной 1/3 величины контактного давления, создаваемого уплотняющей кромкой армированной манжеты, а их суммарную величину - равной 4/3 величины контактного давления.

; контроль уплотняющей способности 100% армированных манжет в партии осуществляют измерением контактного давления уплотняющей кромки армированной манжеты, а контроль внутреннего диаметра манжет выполняют только для настройки на оптимальный диапазон контактного давления при изготовлении нескольких первых манжет новой партии; при этом величину контактного давления, создаваемого браслетной пружиной, выбирают равной 1/3 величины контактного давления, создаваемого уплотняющей кромкой армированной манжеты, а их суммарную величину - равной 4/3 величины контактного давления.

| А.И.ГОЛУБЕВ, Л.А.КОНДАКОВ Справочник, Уплотнения и уплотнительная техника, М | |||

| Машиностроение, 1986, с.178-179 | |||

| Режущий инструмент для разрезания рулона бумаги | 1959 |

|

SU121024A1 |

| Устройство для разделения мотков мулине на пряди и намотки прядей на отдельные катушки | 1959 |

|

SU127158A1 |

| US 6170834 B2, 09.01.2001 | |||

| US 5895052 A1, 20.04.1999. | |||

Авторы

Даты

2019-05-07—Публикация

2018-04-02—Подача