Изобретение относится к устройству и способу для получения пены, в частности, для получения водной пены для использования в производстве гипсовых плит.

Гипс (сульфат кальция) представляет собой минерал, который встречается в природе, но может быть также получен искусственно. Гипс может существовать в различных формах в зависимости от уровня гидратации соединения сульфата кальция. То есть гипс может существовать, например, в форме дигидрата (CaSO4.2H2O), полугидрата (также известного как штукатурка) или ангидрита. Гипс может быть преобразован между его различными формами путем дегидратации или регидратации.

Свойства гипса делают его весьма подходящим для использования в промышленных и строительных штукатурках и других строительных изделиях, таких как гипсокартон. Он представляет собой распространенный и, как правило, недорогой сырьевой материал, который путем последовательных этапов дегидратации и регидратации можно отливать, формовать или формировать иным образом, чтобы получать полезные формы. Например, гипсокартон, также известный как гипрок или сухая штукатурка, формируется как застывший гипсовый сердечник, зажатый между бумажными покрывающими листами.

Гипс обычно готовят для использования в качестве штукатурки путем измельчения и обжига при относительно низкой температуре (например, приблизительно от 120 до 170°С), как правило, при атмосферном давлении. Это приводит к получению частично обезвоженного гипса, как правило, в форме бета-кристаллического полугидрата. Бета-полугидрат может использоваться в качестве строительного или конструктивного материала, получаемого путем его смешивания с водой с образованием водного штукатурного раствора, пасты или суспензии, и последующего предоставления раствору возможности схватиться путем повторной кристаллизации из водной среды.

Известно, что пена используется при изготовлении гипсовых изделий. Объемная доля воздуха, содержащаяся в пене, помогает снизить вес гипсового изделия, так что отправка и транспортировка продукта становятся экономически более эффективными.

Пену, как правило, вырабатывают с помощью пеногенератора, в который подаются воздух и поверхностно-активное вещество. Типичный пеногенератор включает в себя внутренние механизмы вращения для тщательного смешивания воды и пенообразующего поверхностно-активного вещества для получения пены. В некоторых случаях вращающаяся лопатка может оснащаться смесительными камерами, способствующими зарождению пузырьков пены. Такие пеногенераторы обычно называют динамическими пеногенераторами. Типичный динамический пеногенератор описан в патентном документе US 4057443.

Другие пеногенераторы содержат трубу, заполненную проницаемой пористой средой, такой как уплотненные шарики из спеченного стекла или керамики с контролируемым размером пор. При этом пену получают путем одновременного введения в трубу пенообразующего поверхностно-активного вещества и воздуха. В таком случае структуру производимой пены затем контролируют, регулируя приложенное к трубе обратное давление. Такие пеногенераторы называют статическими пеногенераторами.

Стандартные пены, используемые в производстве гипсокартона, как правило, производятся с использованием пеногенераторов динамического типа с большими сдвиговыми усилиями. С помощью этой технологии грубое манипулирование морфологией пены и распределением размеров пор в конечном продукте может быть достигнуто за счет использования химической нестабильности пенообразующих агентов. Типичный способ получения такой нестабильности достигается путем смешивания различных пенообразующих веществ с различными химическими составами. В таком случае пену обычно называют "активной". Она генерирует небольшие пузырьки (от 50 мкм до 100 мкм), которые постепенно сливаются, чтобы создать полидисперсное распределение больших и мелких пузырьков. Типичные активные пенообразующие вещества, которые могли бы обеспечить такой тип быстрой кинетики сливания, представляют собой химические вещества, поставляемые компанией GEO Speciality chemicals (ГЕО Спешиэлити Кэмиклс) под торговой маркой HYONIC® PFM (8, 10, 15 и 33). Типичный химический состав таких пенообразующих веществ описан в документе US 5714001.

Однако чрезмерно большие пузырьки пены могут приводить к нестабильности производственной линии из-за ослабленной связи с гипсокартонной плитой (обычно называемой "вспучиванием"), плохой механической прочности, а также эстетически неприглядной продукции.

Как ни странно, но было установлено, что гипсовые изделия, изготовленные из пены, имеющей монодисперсное распределение размеров пузырьков (а не из полидисперсной пены), могут иметь лучшее отношение прочности к весу.

Термин "дисперсность" известен из науки о полимерах, где он может использоваться для обозначения гетерогенности размеров молекул или частиц в смеси. Набор объектов может называться "монодисперсным", если объекты имеют по существу один и тот же размер, форму или массу. Набор объектов, которые имеют непостоянные размер, форму и/или массу может называться "полидисперсным".

Таким образом, в своем наиболее общем виде настоящее изобретение может относиться к применению монодисперсной пены в облегченных строительных материалах и/или способах и устройствах для получения такой монодисперсной водной пены.

Первым объектом настоящего изобретения является способ получения гипсового продукта, включающий в себя этапы предоставления гипсового штукатурного раствора и добавления пены в раствор, при этом индекс дисперсности размера пузырьков пены ниже 1, 4.

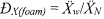

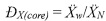

Индекс дисперсности размера пузырьков  рассчитывают как отношение средневзвешенного по площади размера пузырьков

рассчитывают как отношение средневзвешенного по площади размера пузырьков  к среднечисловому размеру пузырьков

к среднечисловому размеру пузырьков  .

.

Таким образом,  .

.

Предпочтительно индекс дисперсности размера пузырьков ниже 1, 2.

Как правило, в основе количественного определения распределения размера пузырьков пены лежат двумерные способы анализа изображений. Когда такие типы способов применяются к изображению бинарного типа, могут быть получены кривые зависимости суммарной площади от диаметра пузырьков и суммарного количества от диаметра пузырьков. Точки перегиба этих кривых дают средневзвешенный размер пузырьков и среднечисловой размер пузырьков соответственно.

Пену обычно добавляют в гипсовый штукатурный раствор в смесителе, например, в смесителе с большими сдвиговыми усилиями. Затем раствор экстрагируют из смесителя и позволяют ему схватиться и высохнуть, как это хорошо известно из уровня техники. Примером гипсового продукта, формируемого из раствора, может быть гипсокартон. В предпочтительном варианте выполнения гипсокартон представляет собой легкий продукт, имеющий плотность ниже 800 кг/м2, предпочтительно ниже 560 кг/м2

Было установлено, что гипсовые изделия, изготовленные с использованием пены, имеющей больший размер пузырьков, могут иметь улучшенное отношение прочности к весу. Следовательно, предпочтительно, чтобы пена имела средний размер пузырьков по меньшей мере 100 мкм. Также предпочтительно, чтобы поры, возникающие в результате добавления пены в гипс, имели средний диаметр по меньшей мере 300 мкм, более предпочтительно по меньшей мере 400 мкм.

Пену получают путем пропускания газа и поверхностно-активных веществ по трубе и через вставку, содержащую внутреннюю трехмерную пористую сетку. Вставка образована множеством частиц, например сферических шариков, расположенных в виде регулярной матрицы.

Наличие трехмерной пористой сетки помогает гарантировать, что пена по мере прохождения через вставку перерабатывается очень большое количество раз, тем самым помогая достичь высокого уровня унификации размера пузырьков пены. Это может обеспечить значительное улучшение по сравнению с известным статическим пенообразующим устройством (например, таким, которое описано в документе US 6422734), включающим в себя множество перфорированных дисков, расположенных по всей длине трубы. Такое расположение не в состоянии обеспечить большое количество циклов переработки, которое возможно при использовании трехмерной пористой сетки.

Таким образом, второй объект настоящего изобретения представляет собой устройство для приготовления пены, содержащее трубу, имеющую впускное отверстие для приема подаваемого газа и поверхностно-активного вещества и выпускное отверстие для обеспечения выхода пены, при этом труба содержит вставку, представляющую собой частичный барьер для потока текучей среды в трубе, вставку, содержащую множество частиц, уплотненных в регулярную матрицу и формирующих трехмерную сетку имеющихся между ними пор, при этом устройство содержит эластичный компонент, расположенный между вставкой и трубой.

Обычно вставка содержит множество сферических частиц, имеющих, по существу, одинаковый диаметр.

Сферические частицы, естественно, стремятся уплотниться в целом в регулярную, например, кристаллическую матрицу таким образом, что каждая сферическая частица обычно имеет в качестве своих ближайших соседей 12 других сферических частиц. Фактически, сферические частицы уплотняются вместе подобно атомам, например, металла с гексагональной или кубической плотноупакованной кристаллической решеткой. Такая регулярная матрица может содержать локальные нерегулярности, например, где встречаются отдельные подматрицы, имеющие отличную ориентацию, но такие нерегулярности составляют лишь малую часть общего расположения частиц.

Такое расположение приводит к тому, что пустоты между сферическими частицами имеют низкую вариативность размера. Таким образом, вставка способствует образованию в целом монодисперсной пены, имеющей четко определенный размер пузырьков.

Предпочтительно, чтобы диаметр шариков был больше 0,5 мм, предпочтительно больше 1 мм и меньше 3 мм, так как было установлено, что добавление пены с большим размером пузырьков в гипсовый раствор может приводить к улучшенному отношению прочности к весу полученного гипсового изделия.

Ссылаясь на теорию упаковки сыпучих материалов, регулярное расположение сферических частиц может быть описано с помощью плотноупакованной кристаллографической модели, где минимальный промежуток, остающийся при упаковке четырех одинаковых частиц может быть количественно оценен следующим соотношением:

DG=0,225 DS,

где DS - диаметр частиц, DG - диаметр воображаемой сферы, вписанной в промежуток между четырьмя частицами, расположенными по углам воображаемого тетраэдра. Например, в обычной матрице, состоящей из сферических частиц размером 1 мм, минимальный промежуток, который может быть получен, имеет размер 225 мкм.

Было установлено, что у внешней боковой поверхности вставки заполнение частицами может быть менее регулярным вследствие ограничений, накладываемых внутренней поверхностью трубы. Эти "краевые эффекты" могут быть смягчены за счет использования эластичного компонента, расположенного между вставкой и трубой. Эластичный компонент служит для размещения внешних частиц вставки таким образом, чтобы уменьшить нерегулярность их расположения. Кроме того, эластичный компонент может служить для приложения обжимающего усилия к вставке, таким образом еще больше повышая регулярность заполнения вставки частицами и снижая вероятность пропусков в расположении частиц.

Эластичный компонент может представлять собой рукав, устанавливаемый внутри трубы.

В предпочтительном варианте устройство содержит средство приложения к рукаву направленного радиально внутрь рукава давления. Это помогает гарантировать, что рукав будет прижиматься к вставке, таким образом дополнительно помогая снизить частоту появления сверхгабаритных пустот у поверхности вставки. В таком случае труба предпочтительно может представлять собой пневматический запорный клапан. Типичными моделями коммерческих запорных клапанов являются клапаны, производимые компанией АКО Innovations SAS, 5 Rue Gilardoni, 68210 Retzwiller, France (АКО Инновейшнз CAC, Франция, 68210 Ретцвиллер, ул. Жилардони, дом 5).

В предпочтительном варианте на выходе трубы устанавливают сито, чтобы удерживать частицы во вставке. Однако было установлено, что частицы могут блокировать отверстия в сите, тем самым препятствуя выходу пены из трубы. Таким образом, в предпочтительном варианте осуществления изобретения сито содержит матрицу выступов, направленных в сторону заднего по потоку конца вставки, при этом выступы расположены таким образом, чтобы обеспечивать соответствующую матрицу отверстий между ними для обеспечения выхода пены из вставки. Таким образом, трехмерная поверхность сита помогает уменьшить блокировку отверстий сита частицами.

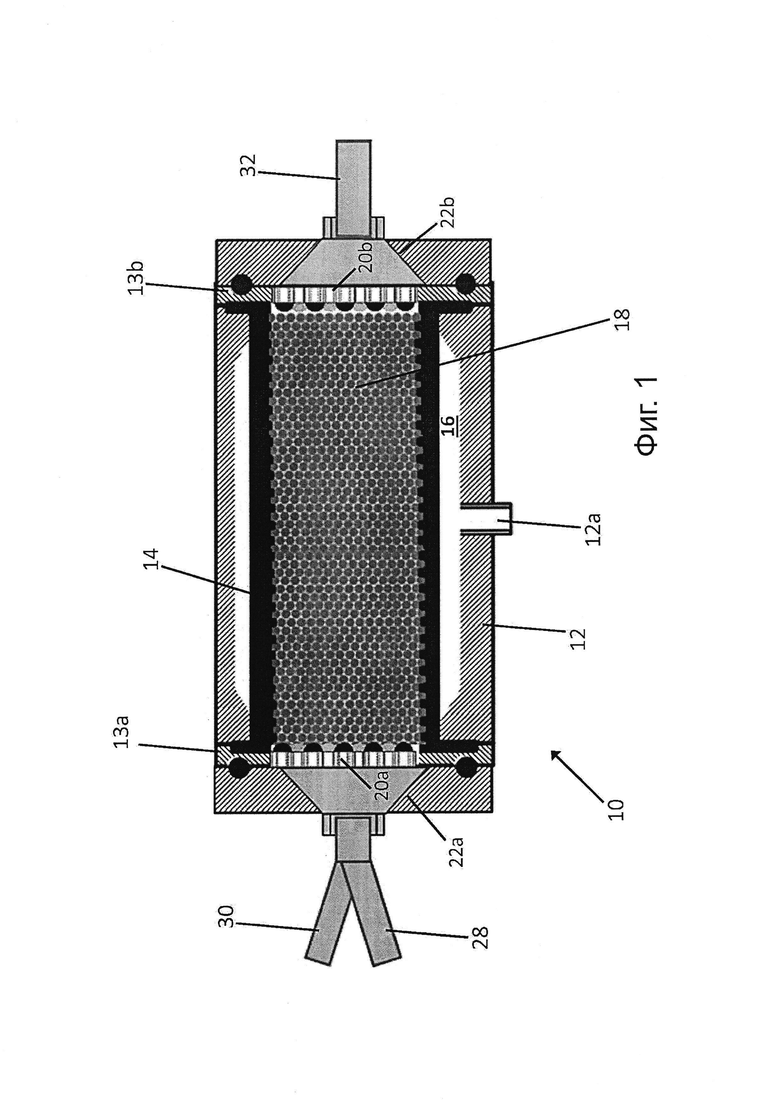

Как правило, выступы сужаются внутрь в направлении вставки. Например, выступы могут иметь полусферическую форму. В этом случае полусферические выступы, как правило, расположены в виде двумерной плотноупакованной матрицы.

В предпочтительном варианте диаметр полусферических выступов составляет от одного до четырех диаметров частиц вставки.

Как правило, впускное отверстие расширяется наружу в направлении потока в трубе. Выпускное отверстие, как правило, сужается в направлении потока в трубе. Таким образом, либо одно из отверстий, либо как впускное, так и выпускное отверстия могут иметь, например, коническую форму. Как правило, это помогает улучшить поток газа и поверхностно-активного вещества в трубе и/или улучшить поток пены из трубы.

В некоторых вариантах выполнения устройство может содержать канал для ввода добавки в пену.

Третьим объектом настоящего изобретения является способ приготовления пены, включающий в себя этапы, на которых:

предоставляют устройство, являющееся вторым объектом настоящего изобретения;

подают первый поток и второй поток в трубу через впускное отверстие, при этом первый поток содержит газ, а второй поток содержит раствор поверхностно-активного вещества; и

пропускают первый и второй потоки через вставку для образования пены.

Как правило, устройство имеет рукав, расположенный радиально внутри трубы, и способ включает в себя дополнительный этап приложения давления к рукаву в радиальном направлении внутрь рукава, чтобы прижимать рукав к вставке с частицами. В таком случае давление составляет обычно больше 0,3 МПа (3 бар). Как правило, давление составляет менее 0,9 МПа (9 бар).

В целом, устройство позиционируют таким образом, что труба находится в вертикальном положении. В этом случае впускное отверстие обычно расположено над выпускным отверстием. Это может позволить лучше распределить поток в трубе, уменьшая любые вредные эффекты, обусловленные воздействием силы тяжести.

В целом, давление газа на выходе из трубы превышает 0,1 МПа (1 бар). Как правило, давление составляет менее 0,8 МПа (8 бар), предпочтительно менее 0,3 МПа (3 бар).

В целом, способ включает в себя этап добавления стабилизирующей добавки к пене. Например, стабилизирующая добавка может представлять собой коллоидное вещество, выбираемого из группы, включающей в себя желатиновые и мучные пасты (например, крахмальный клейстер), реологический модификатор или загуститель (предпочтительными примерами загустителей являются ксантановая камедь, гуаровая камедь, альгинаты, эфир целлюлозы и простой эфир крахмала).

Как правило, добавка добавляется в пену после того, как пена вышла из трубы.

В предпочтительном варианте осуществления изобретения способ включает в себя дополнительный этап добавления иены в раствор гидравлического минерального вяжущего материала (например, в гипсовый штукатурный раствор). После этого раствору может быть придана форма и дана возможность затвердеть и высохнуть, как это хорошо известно из уровня техники.

Четвертый объект настоящего изобретения предоставляет собой минеральный вяжущий материал, в котором дисперсность пористости сердечника ниже 1,4.

Индекс дисперсности размера пор  рассчитывают как отношение средневзвешенного по площади размера пор

рассчитывают как отношение средневзвешенного по площади размера пор  к средиечисловому размеру пор

к средиечисловому размеру пор  .

.

Таким образом,  .

.

Предпочтительно, чтобы дисперсность размера пор была ниже 1,2.

Пористость сердечника относится к пористости внутренней области минерального вяжущего материала, где размер и распределение пор по существу регулярны. Это исключает пористость в поверхностных областях минерального вяжущего материала. По сути, пористость сердечника измеряют на глубине по меньшей мере 5 мм от упомянутой поверхности минерального вяжущего материала.

Предпочтительно, чтобы средний размер пор в сердечнике минерального вяжущего материала составлял по меньшей мере 300 мкм, более предпочтительно по меньшей мере 400 мкм.

Как правило, минеральный вяжущий материал представляет собой гипсовый материал.

Далее изобретение описывается на примере варианта его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых:

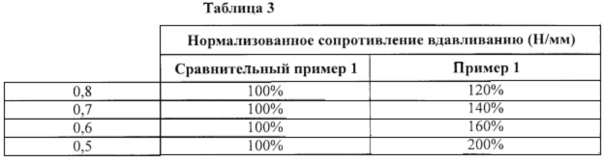

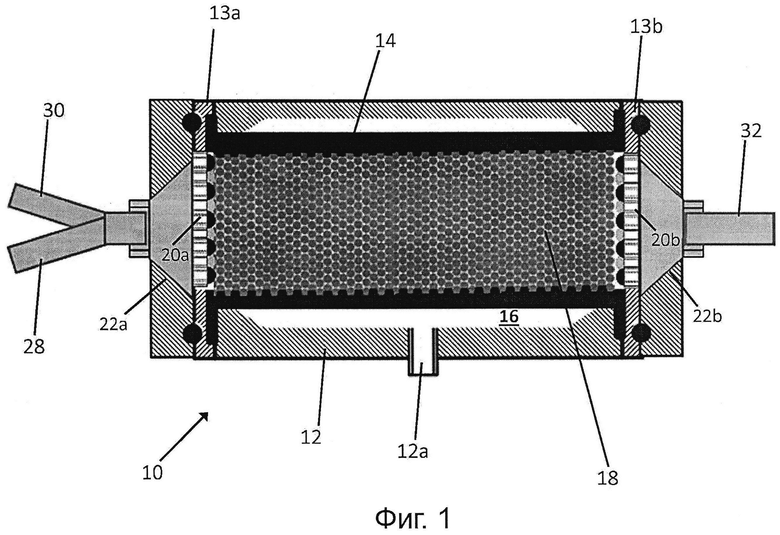

на фиг. 1 схематически показана труба согласно одному из вариантов выполнения второго объекта настоящего изобретения, вид в разрезе;

на фиг. 2а схематически показано одно из сит согласно варианту выполнения, показанному на фиг. 1, вид сверху;

на фиг. 2b - то же, вид в разрезе;

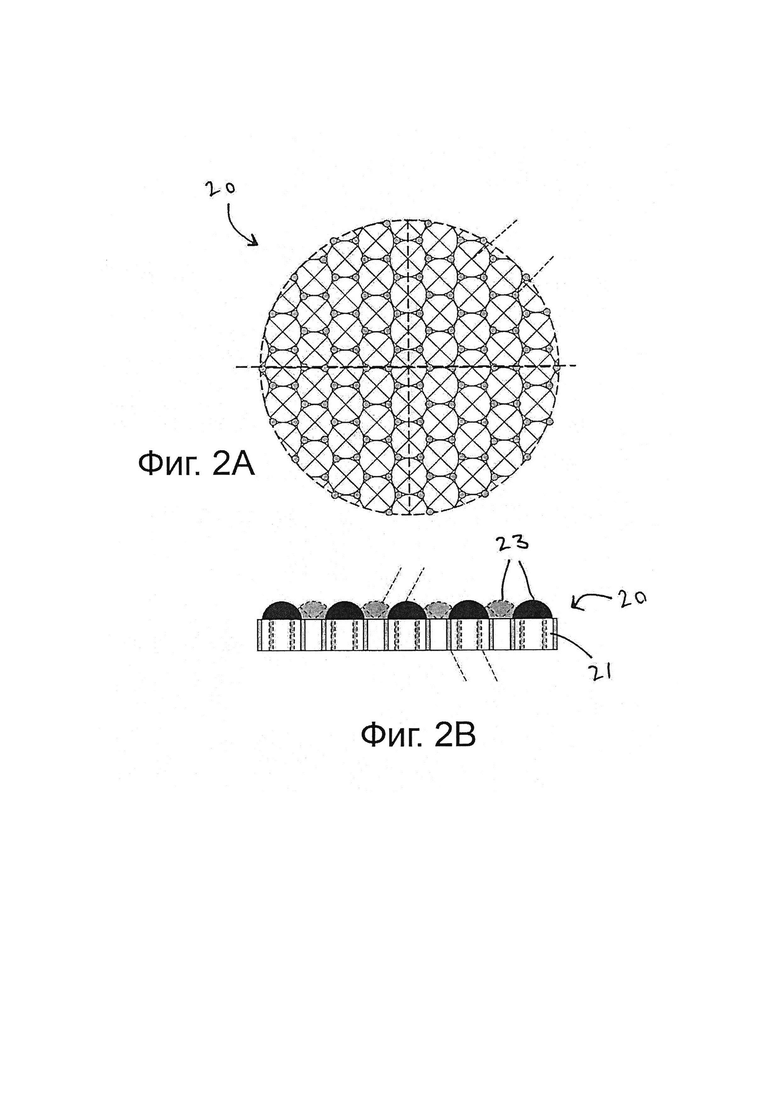

на фиг. 3а схематически показаны вставка и рукав согласно варианту выполнения, показанному на фиг. 1, вид в разрезе;

на фиг. 3b - вставка с частицами, удерживаемыми внутри жесткого рукава согласно иллюстративному примеру, не являющемуся частью настоящего изобретения, вид в разрезе;

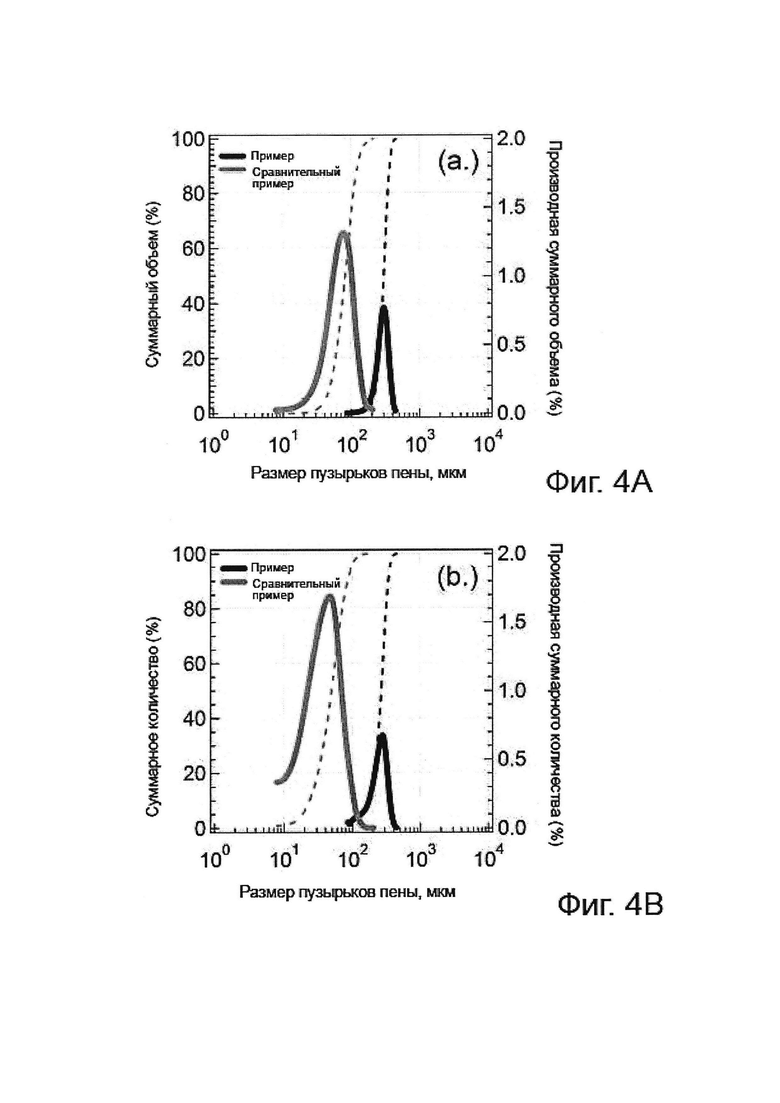

на фиг. 4а и 4b - графики, показывающие распределение размера пузырьков в пенах, полученных в сравнительном примере 1 и примере 1, с точки зрения суммарной площади и суммарного количества соответственно;

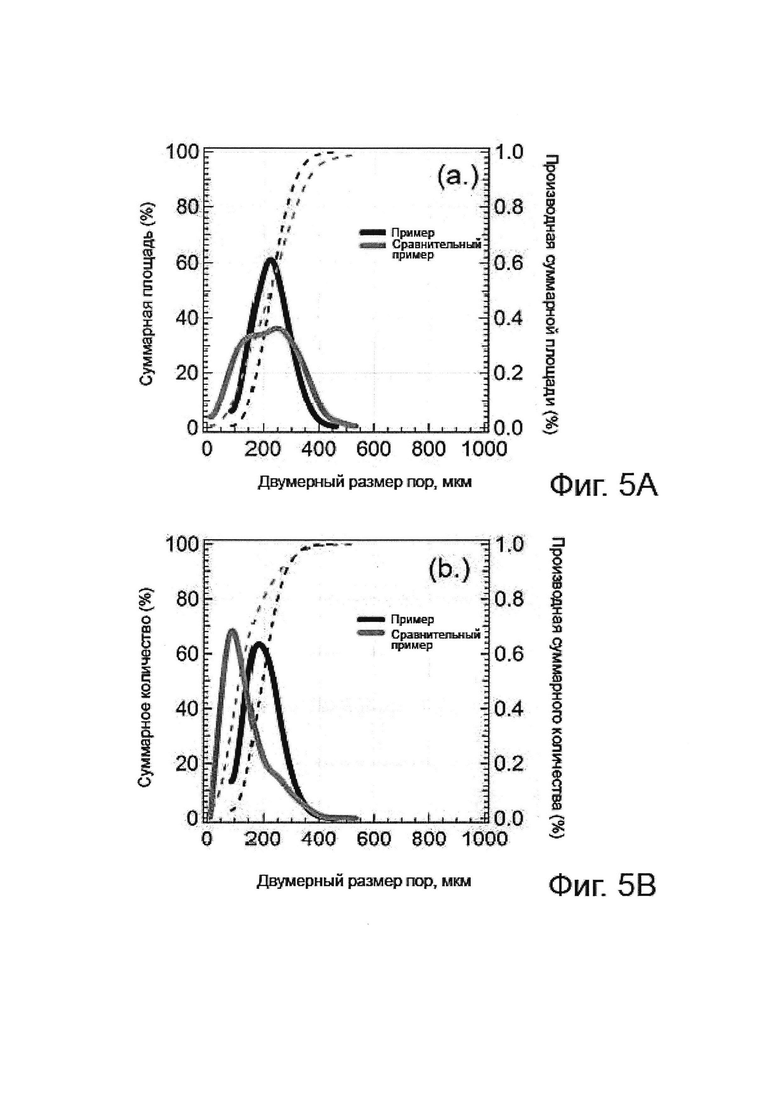

на фиг. 5а и 5b - графики, показывающие распределение размера пор в гипсовых образцах, полученных в сравнительном примере 1 и примере 1, с точки зрения суммарной площади и суммарного количества соответственно.

Из фиг. 1 видно, что пневматический запорный клапан 10 представляет собой канал для потока текучей среды. Запорный клапан имеет жесткую внешнюю оболочку 12 и гибкий внутренний рукав 14. Как жесткая внешняя оболочка 12, так и гибкий внутренний рукав 14 имеют в основном цилиндрическую форму, при этом гибкий внутренний рукав 14 радиально находится внутри жесткой внешней оболочки 12.

Внешняя оболочка 12 имеет фланцы 13а, б, прикрученные болтами к каждому соответствующему концу. Внутренний рукав 14 крепится к каждому соответствующему концу между внешней оболочкой 12 и соответствующим фланцем 13а, б.

Внутренний рукав 14 может выполняться из эластомерного материала, например, из резины.

Внешняя оболочка 12 контактирует с внутренним рукавом 14 на каждом конце внутреннего рукава, в то время как средняя часть внешней оболочки 12 отстоит от внутреннего рукава 14, обеспечивая тем самым в целом кольцевой зазор 16 между внешней оболочкой 12 и внутренним рукавом 14.

Внешняя оболочка 12 имеет отверстие 12а для впуска воздуха в кольцевой зазор 16.

Внутренний рукав 14 содержит множество сферических шариков, которые расположены в виде плотноупакованной трехмерный матрицы, чтобы сформировать вставку 18. Например, шарики могут располагаться в виде трехмерной гексагональной плотноупакованной матрицы, трехмерной кубической плотноупакованной матрицы, или комбинации этих двух способов упаковки. Местные нерегулярности заполнения могут возникать, например, там, где встречаются подматрицы, имеющие отличающуюся ориентацию, но в целом заполнение шариками в основном регулярное.

Диаметр шарика, как правило, лежит в диапазоне 1-5 мм, предпочтительно в диапазоне 1-3 мм.

Множество шариков удерживаются в пределах запорного клапана 10 с помощью двух опорных сит 20а, б, которые предусмотрены на заднем по потоку конце вставки 18 и на переднем по потоку конце вставки 18, соответственно.

Как показано на фиг. 2а и 2b, каждое опорное сито 20 имеет базовый диск 21 с полусферическими выступами 23 на одной его стороне. Полусферические выступы расположены в виде плотно упакованной матрицы, так что в центральной части сита каждый выступ имеет контакт с шестью другими выступами (каждый выступ вблизи края сита имеет контакт с меньшим количеством других выступов из-за краевых эффектов). Промежутки между выступами определяют отверстия, которые продолжаются сквозь толщу базового диска.

Полусферические выступы служат для удержания сферических шариков на удалении от базового диска 21, так что шарики не могут блокировать отверстия в базовом диске. Как правило, полусферические выступы имеют радиус от одного до четырех радиусов шарика.

На входном конце запорного клапана предусмотрен впускной канал 22а. Впускной канал 22а расходится раструбом наружу в направлении потока в запорном клапане.

На выходном конце запорного клапана предусмотрен выпускной канал 22b. Выпускной канал сужается в направлении потока в запорном клапане.

В процессе работы воздух подается в кольцевой зазор 16, чтобы увеличить давление воздуха в зазоре, например, до приблизительно 0,6 МПа (6 бар). Повышенное давление приводит к деформации внутреннего рукава 14 в радиальном направлении внутрь, так что он прижимается к поверхности вставки 18. Это помогает уменьшить пустые пространства между вставкой и внутренним рукавом и способствует тому, что краевые эффекты, такие как уменьшение регулярности упаковки шариков, уменьшаются. Таким образом, наличие внутреннего рукава способствует регулярности заполнения шариками всего тела вставки.

Эффекты наличия эластичного рукава вокруг вставки 18 и его использования для передачи обжимающего усилия вставке показаны на фиг. 3. На фиг. 3b показан сравнительный пример, в котором вставка с частицами 18' располагается в жестком рукаве 14'. У края вставки имеются увеличенные пустоты из-за нерегулярности ее заполнения, вызванной неспособностью жесткого рукава размещать частицы. Кроме того, в теле вставки присутствуют дефекты из-за пробелов в матрице частиц. На фиг. 3а показано, как эластичный рукав 14 может помочь расположить частицы у края вставки 18, в то время как приложение обжимающего усилия к вставке способствует уменьшению количества дефектов во вставке.

К впускному каналу 22а предусмотрены подвод 28 воздуха и подвод 30 раствора поверхностно-активного вещества, которые под давлением проходят через опорное сито 20а, вставку 18, а также опорное сито 20b, чтобы обеспечить подачу 32 пены, которая выходит из запорного клапана 10 через выпускной канал 22b. Как правило, давление пены на выходе составляет приблизительно 0,2 МПа (приблизительно 2 бар).

Запорный клапан 10 расположен таким образом, что внешняя оболочка 12 и внутренний рукав 14 находятся в вертикальном положении, а впускной канал 22а расположен выше выпускного канала 22b.

Нижеследующие рабочие примеры представлены исключительно для иллюстрации.

Сравнительный пример 1

Пена была сгенерирована путем пропускания постоянных потоков воздуха и раствора пенообразующего вещества через оснащенный ротором/статором пеногенератор, то есть через динамический пеногенератор. Были настроены следующие условия генерации пены:

- частота вращения пеногенератора: приблизительно 2900 об/мин;

- зазор между ротором и статором: приблизительно 0,5 мм;

- пенообразующее вещество: Hyonic PFM10 производства компании GEO Speciality Chemicals (ГЕО Спешиэлити Кэмиклс) (это нестабильное пенообразующее вещество);

- концентрация пенообразующего вещества: приблизительно 0,5%;

- плотность пены: приблизительно 91 г/л.

Пример 1

Пена была сгенерирована путем пропускания воздуха и раствора пенообразующего вещества через показанное на фиг. 1 статическое пенообразующее устройство. В этом случае были установлены следующие условия генерации пены:

- частицы наполнителя: сферические частицы диаметром приблизительно 1 мм;

- противодавление пеногенератора: приблизительно 0,2 МПа (приблизительно 2 бар);

- внутреннее давление запорного клапана: приблизительно 0,6 МПа (приблизительно 6 бар);

- пенообразующее вещество: STEOL DES32i производства компании Stepan Company (Степан Кампэни) (представляет собой пенообразующее вещество на основе алкилэфирсульфата, имеющее среднюю длину углеродной цепи в диапазоне С8-С12);

- концентрация пенообразующего вещества: приблизительно 1 весовой %;

- плотность пены: приблизительно 91 г/л.

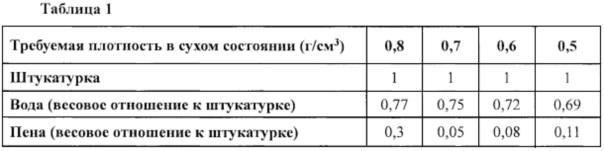

Подготовка вспененного раствора

Предварительно сгенерированную пену затем осторожно смешивают с предварительно перемешанным раствором гипсовой штукатурки в различных пропорциях для получения нескольких образцов гипса, имеющих различные уровни плотности (от 0,5 до 0,8 г/см3). Типичные рецептуры раствора показаны в таблице 1:

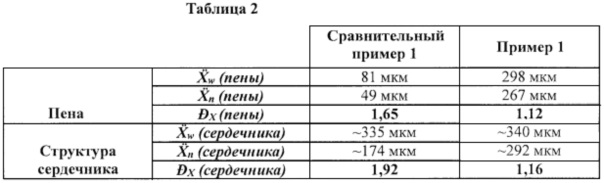

Результаты: Количественный анализ морфологии пены и микроструктуры образцов гипса

Морфология пены и структура образцов гипса были проанализированы с использованием оптического микроскопического оборудования и программного обеспечения ImageJ®.

Кривые 1 и 2 на фиг. 4а показывают распределения суммарного объема пузырьков пены, сгенерированной в сравнительном примере 1 и примере 1 соответственно. Кривые 1' и 2' показывают соответствующие первые производные распределений суммарного объема. Среднеобъемный размер пузырьков  в сравнительном примере 1 и примере 1 определяется положением пика кривой 1' и кривой 2' соответственно.

в сравнительном примере 1 и примере 1 определяется положением пика кривой 1' и кривой 2' соответственно.

Аналогичным образом, кривые 3 и 4 на фиг. 4b показывают распределения суммарного количества пузырьков пены в сравнительном примере 1 и примере 1 соответственно. Кривые 3' и 4' показывают соответствующие первые производные распределений суммарного количества. Среднечисловой размер пузырьков  в сравнительном примере 1 и примере 1 определяется положением пиков кривой 3' и кривой 4' соответственно.

в сравнительном примере 1 и примере 1 определяется положением пиков кривой 3' и кривой 4' соответственно.

Дисперсность  размера пузырьков рассчитывают как отношение среднеобъемного размера пузырьков к среднечисловому размеру пузырьков.

размера пузырьков рассчитывают как отношение среднеобъемного размера пузырьков к среднечисловому размеру пузырьков.

Кривые 5 и 6 на фиг. 5а показывают распределения суммарного объема пор, имеющихся в сердечниках гипсовых образцов, полученных в сравнительном примере 1 и примере 1 соответственно. Кривые 5' и 6' показывают соответствующие первые производные распределений суммарного объема. Среднеобъемный размер пор  у гипсовых образцов в сравнительном примере 1 и примере 1 определяется положением пика кривой 5' и кривой 6' соответственно.

у гипсовых образцов в сравнительном примере 1 и примере 1 определяется положением пика кривой 5' и кривой 6' соответственно.

Аналогично, кривые 7 и 8 на фиг. 5b показывают распределения суммарного количества пор, имеющихся в сердечниках гипсовых образцов, полученных в сравнительном примере 1 и примере 1 соответственно. Кривые 7' и 8' показывают соответствующие первые производные распределений суммарного количества. Среднечисловой размер пор  у гипсовых образцов в сравнительном примере 1 и примере 1 определяется положением пиков кривой 7' и кривой 8' соответственно.

у гипсовых образцов в сравнительном примере 1 и примере 1 определяется положением пиков кривой 7' и кривой 8' соответственно.

Дисперсность  размера пор рассчитывают как отношение среднеобъемного размера пор к средиечисловому размеру пор.

размера пор рассчитывают как отношение среднеобъемного размера пор к средиечисловому размеру пор.

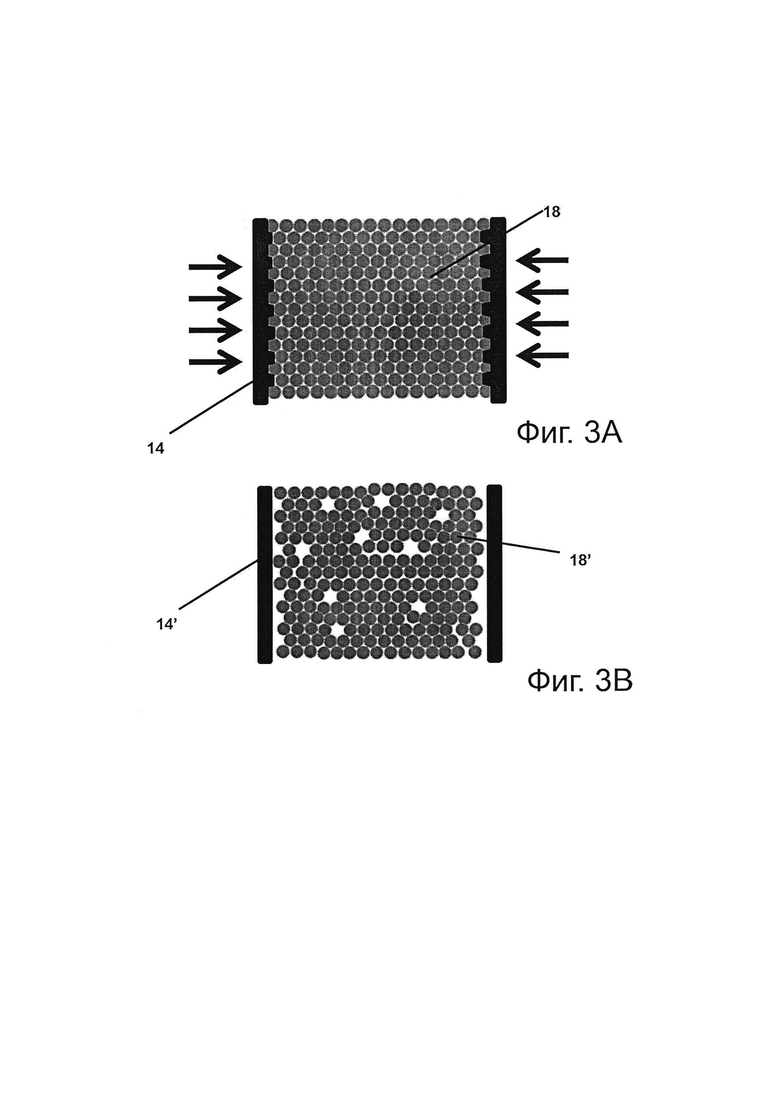

Результаты: Механические испытания

Результаты измерения сопротивления вдавливанию в сравнительном примере 1 и примере 1 приведены в Таблице 3. Тест состоит из измерения сопротивления вдавливанию с помощью сферической головки установки вдавливания диаметром примерно 8 мм. Сопротивление вдавливанию (называемое также жесткостью) соответствует наклону кривой зависимости усилия (Н) от деформации (мм).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ГИПСОВЫХ ПРОДУКТОВ | 2012 |

|

RU2599392C2 |

| ПЕНОГЕНЕРАТОР ДЛЯ СНАБЖЕННОЙ ПРОХОДЧЕСКИМ ЩИТОМ ТОННЕЛЕПРОХОДЧЕСКОЙ МАШИНЫ И СПОСОБ КОНДИЦИОНИРОВАНИЯ ВЫНИМАЕМОГО МАТЕРИАЛА ГРУНТА В КАЧЕСТВЕ ОПОРНОЙ СРЕДЫ ДЛЯ ПРОХОДЧЕСКОГО ЩИТА | 2015 |

|

RU2681713C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПЕНЫ | 2002 |

|

RU2211141C1 |

| Огнетушитель химический пенный с эжекторным смесителем-пеногенератором | 2018 |

|

RU2668747C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГИПСОВОЙ МАССЫ ПУТЕМ ВАКУУМИРОВАНИЯ В КАВИТАЦИОННОМ АКТИВАТОРЕ-ДЕЗИНТЕГРАТОРЕ | 2009 |

|

RU2421424C1 |

| Огнетушитель твердопенного тушения | 2018 |

|

RU2668753C1 |

| УСТРОЙСТВО ГЕНЕРИРОВАНИЯ И РАССЕИВАНИЯ СПЕЦИАЛЬНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2235573C2 |

| Сырьевая смесь для изготовления теплоизоляции | 1990 |

|

SU1787974A1 |

| ПЕНОГЕНЕРАТОР С ВЫПУСКНОЙ ПОРИСТОЙ НАСАДКОЙ И СПОСОБ ПОЛУЧЕНИЯ ПЕННОГО ПОКРЫТИЯ | 2005 |

|

RU2283692C1 |

| СПОСОБ ЛОКАЛИЗАЦИИ ИСПАРЕНИЙ И ПЫЛЕОБРАЗОВАНИЯ ПРИ АВАРИЙНЫХ РАЗЛИВАХ И ВЫБРОСАХ ХИМИЧЕСКИ ОПАСНЫХ ВЕЩЕСТВ, ХРАНЕНИИ, ПЕРЕВОЗКЕ И ЭКСПЛУАТАЦИИ ПЫЛЕОБРАЗУЮЩИХ ВЕЩЕСТВ И ПОВЕРХНОСТЕЙ, РАСТВОРЫ ПЕНООБРАЗУЮЩИХ РЕЦЕПТУР И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2565190C2 |

Изобретение относится к устройству и способу для получения пены, в частности для получения водной пены для использования в производстве гипсовых плит. Устройство для приготовления пены для добавления в вяжущий минеральный раствор содержит трубу с впускным отверстием для приема подаваемого газа и подаваемого поверхностно-активного вещества и выпускным отверстием для выхода пены, при этом труба вмещает в себя пористую вставку, обеспечивающую частичный барьер для потока текучей среды в трубе, вставка содержит множество частиц, уплотненных в регулярную матрицу, причем частицы образуют трехмерную сеть пор, имеющихся между частицами, которое содержит эластичный компонент, расположенный между вставкой и трубой. Изобретение обеспечивает создание монодисперсной пены, имеющей больший размер пузырьков и улучшенное отношение прочности к весу для облегченных строительных материалов. 2 н. и 11 з.п. ф-лы, 5 ил., 3 табл.

1. Устройство для приготовления пены для добавления в вяжущий минеральный раствор, содержащее трубу с впускным отверстием для приема подаваемого газа и подаваемого поверхностно-активного вещества и выпускным отверстием для выхода пены, при этом труба вмещает в себя пористую вставку, обеспечивающую частичный барьер для потока текучей среды в трубе, и вставка содержит множество частиц, уплотненных в регулярную матрицу, причем частицы образуют трехмерную сеть пор, имеющихся между частицами,

которое содержит эластичный компонент, расположенный между вставкой и трубой.

2. Устройство по п. 1, в котором эластичный компонент представляет собой рукав, расположенный с радиально внутренней стороны трубы.

3. Устройство по п. 2, дополнительно содержащее средство для приложения давления к рукаву в радиальном направлении внутрь рукава, чтобы обжимать вставку с частицами.

4. Устройство по любому из пп. 1-3, в котором выпускное отверстие содержит сито, имеющее матрицу выступов, направленных в сторону заднего по потоку конца вставки, причем выступы расположены таким образом, чтобы обеспечивать соответствующую матрицу отверстий между ними для выхода пены из вставки.

5. Устройство по п. 4, в котором выступы имеют полусферическую форму.

6. Устройство по п. 5, в котором диаметр выступов составляет от одного до четырех диаметров сферических частиц.

7. Устройство по любому из предшествующих пунктов, в котором выпускное отверстие сужается в направлении потока в трубе и/или впускное отверстие расходится раструбом в направлении потока в трубе.

8. Способ приготовления пены для добавления в вяжущий минеральный раствор, включающий в себя следующие этапы, на которых:

обеспечивают наличие устройства по любому из предшествующих пунктов;

подают в трубу через впускной канал первый исходный материал и второй исходный материал, при этом первый исходный материал представляет собой газ, а второй исходный материал представляет собой поверхностно-активное вещество; и

пропускают первый и второй исходные материалы через множество частиц для образования пены.

9. Способ по п. 8, дополнительно включающий в себя этап приложения давления к рукаву в радиальном направлении внутрь рукава, чтобы обжимать вставку с частицами.

10. Способ по п. 9, в котором давление находится в диапазоне 0,3 – 0,9 МПа (3-9 бар).

11. Способ по любому из пп. 8-10, в котором что давление газа на выходе из трубы находится в диапазоне 0,1 – 0,3 МПа (1-3 бар).

12. Способ по любому из пп. 8-11, дополнительно включающий в себя этап добавления стабилизирующей добавки к пене.

13. Способ по любому из пп. 8-12, включающий в себя дополнительный этап добавления пены в раствор гидравлического вяжущего вещества, такого как раствор гипса.

| US 2009169864 A1, 02.07.2009 | |||

| WO 9857906 A1, 23.12.1998 | |||

| ПОВЕРХНОСТНЫЕ ЭЛЕМЕНТЫ В ТЕХНОЛОГИИ МИКРОПРОЦЕССОВ | 2006 |

|

RU2403962C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ СЛОЖНОГО ПОЛИЭФИРА С ИСПОЛЬЗОВАНИЕМ ТРУБЧАТОГО РЕАКТОРА | 2004 |

|

RU2350630C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ ЗАЩИТНЫМИ КОЛЛОИДАМИ ПОЛИМЕРОВ | 2008 |

|

RU2471810C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПРАВЛЕНИЯ ОТКИДНЫМ БЕРДОМ | 0 |

|

SU212141A1 |

| US 2004045481 A1, 11.03.2004. | |||

Авторы

Даты

2019-05-16—Публикация

2015-06-04—Подача