ОБЛАСТЬ ТЕХНИКИ

Данное изобретение касается микроканального устройства, включающего микроканалы с элементами на внутренних поверхностях, изменяющими поток; способов использования этой микроканальной архитектуры и способов изготовления аппаратов, имеющих данные элементы.

ВВЕДЕНИЕ

В последние годы наблюдается значительный академический и коммерческий интерес в микроканальных устройствах. Этот интерес возник ввиду преимуществ микротехнологии, в т.ч. меньшие размеры, повышенная производительность, возможность построения системы определенного размера, обеспечивающей требуемую производительность (т.е. "верхние" каналы), увеличение теплопередачи и усиление массообмена. Обзор некоторых работ, посвященных микрореакторам (частный случай микроканальных устройств), предоставлен в Gavrilidis et al., "Technology And Applications Of Microengineered Reactors," Trans. IChemE, Vol.80, Part A, p.3-30 (Jan. 2002).

Поверхностные элементы использовались для смешивания в микроканалах. В уровне техники использовались поверхностные элементы для улучшения смешивания двух потоков жидкости при очень малых числах Рейнольдса. Типичные значения числа Рейнольдса - менее 100, обычно от 0,1 до 10. Хороший смеситель определяется малым отклонением в массовой композиции в области сечения на выходе микромиксера. Далее, из уровня техники известно, что использование поверхностных элементов особенно полезно при низких числах Рейнольдса, но эффективность смешивания снижается при увеличении числа Рейнольдса свыше 10 или 100.

Известные из уровня техники микромешалки, основанные на использовании желобчатой стенки или стенки с расположенными под углом углублениями, впервые были рассмотрены Svasek в 1996 г. Здесь ряд угловых канавок (одна диагональная канавка с постоянным углом на элемент) располагался на одной стенке для смешивания раствора подсиненного йодом крахмала с раствором фотографического фиксатора. Было отмечено улучшение смешивания по сравнению с плоским каналом, где цель состояла в том, чтобы смешать путем организации потока в главном канале таким образом, чтобы диффузионное расстояние этих двух жидкостей в потоке в главном канале уменьшилось, и диффузия могла обеспечить окончательное смешивание. Отношение глубины канавки к канальному промежутку составляло 0,25.

Использование желобчатых поверхностей снова появилось в декабре 2001 г. в сети. Авторы Johnson, Ross и Locascio описали использование четырех диагональных канавок (одна постоянная диагональная канавка на элемент) для улучшения смешивания в главном канале микромешалки. Авторы описывают улучшенное смешивание при более низких скоростях потока или меньших числах Рейнольдса для всех оцененных случаев. Они также описывают дополнительные изменения углов в диагональных канавках после секции 4 повторяющихся похожих канавок. Хотя характеристики улучшились, показатели смешивания снижались при увеличении числа Рейнольдса. Отношение глубины канавки или углубления к канальному промежутку составляло 2,74.

В январе 2002 г. Strook et al описали в Science использование двух микромешалок с канавками, одной с постоянной наклонной угловой канавкой и второй, названной мешалкой с шахматным рисунком "елочка" (SHM), где угловые элементы последовательно менялись после шести элементов. Задача этой работы состояла в улучшении смешивания двух жидкостей в микроканале при потоках с малыми числами Рейнольдса (менее 100). Авторы указывают, что длина смешивания увеличивается линейно как функция логарифма числа Пекле. Число Пекле определяется как скорость, умноженная на канальный промежуток и деленная на диффузионную способность. При более высоких скоростях необходимая длина смешивания увеличивается, что отрицательно влияет на смешивание. Отношение глубины канавки к канальному промежутку составляло максимумом 0,6 для SHM.

Также в 2002 г. Strook et al описали в Analytical Chemistry ряд подобных наклонных углов с постоянным углом для смешивания жидкостей с числом Рейнольдса, где отношение глубины канавки к канальному промежутку составляло максимумом 1,175. Авторы описывают спиральность потока, которая отражает шаг вращающегося потока. Авторы указывают, что мешалка с шахматным рисунком "елочка" ускоряет смешивание в микрожидкостных устройствах путем создания хаоса Лагранжа при малых числах Рейнольдса.

Johnson и Locascio в июне 2002 г. описали микромешалку с четырьмя наклонными последовательными канавками для улучшения смешивания в канале объемного потока. Авторы указывают, что транспорт жидкости в канале увеличивался при увеличении глубины желоба или канавки до 50 микрон, однако, без дальнейшего усиления при увеличении свыше данной глубины. Большие значения глубины были отмечены как "мертвая зона", где поток или молекулы могут быть захвачены, а не смешаны. Число Рейнольдса было меньше 1. Авторы также указывают, что осевая дисперсия каналов с углублениями или канавками была выше, чем осевая дисперсия для плоских стенок или стенок без углублений. Отношение глубины канавки к канальному промежутку было в диапазоне от 0,32 до 2,74. Выше отношения 1,6 авторы не отмечают дополнительного улучшения. Во всех случаях рисунки показывают малый доступ смешивающейся жидкости напротив внутренней стены канавки.

Strook и Whitesides описывали в Accounts of Chemical Research в 2003 г. использование мешалки с шахматным рисунком "елочка" для растяжения и складывания потока в главном канале путем изменения ориентации канавок с равномерными интервалами или циклами. Отношение глубины канавки к канальному промежутку составляло 0,44, а числа Рейнольдса были меньше 1. Авторы указывают, что длина смешивания пропорциональна логарифму скорости потока, потому что мешалки с шахматным рисунком "елочка" (SHM) способствуют хаотической адвекции в главном канале потока. В несмешанных каналах длина смешивания пропорциональна скорости потока. Авторы также указывают, что SHM снижает дисперсию для потока Пуазейля в микроканалах.

В 2003 г. Aubin et al описали в Chemical Engineering Technology, что диагональная мешалка создает очень небольшое конвективное смешивание, потому что создается сильный спиральный поток вокруг края канала, но не включает центральный поток канала. SHM наоборот обеспечивает очень хорошее смешивание в канале. В этом исследовании отношение глубины канавки к канальному промежутку составляло меньше 0,6. Число Рейнольдса было равно 2. Авторы указывают, что самые низкие уровни жидкостной деформации (указывающей на растяжения или движения жидкости) наблюдаются в канавках канала, однако это, возможно, не является хорошим показателем для количественной оценки смешивания.

Wang et al опубликовали в июле 2003 г. в J. Micromech. Microeng количественное исследование микроканалов с расположенными по определенному образцу канавками. Отношение глубины канавки к канальному промежутку изменялось в диапазоне от 0,1 до 0,86. Диапазон используемых чисел Рейнольдса был от 0,25 до 5. Образец состоял из ряда сходных наклонных угловых канавок с постоянным углом. Авторы указывают, что отношение размеров канавки является самой важной переменной для смешивания, причем значение 0,86 было лучшим, чем 0,1. Структура потока представляла собой один вихрь в главном канале. Из рисунков видно, что амплитуда скорости сдвига или определенной спиральности снижается при увеличении числа Рейнольдса. Средний сдвиг или спиральность в цикле, вероятно, не зависят от числа Рейнольдса. Авторы указывают, что хаотическая адвекция не присутствовала в этой геометрии. Авторы указывают, что организованные по определенному образцу канавки в микроканалах создают мертвые объемы, но более глубокие элементы также улучшают смешивание и уменьшают длину канала для смешивания. Было отмечено, что эти мешалки предназначены для работы при относительно низких скоростях потока (Re<5), что сокращает перепад давления.

В 2003 г. Bennett и Wiggins опубликовали в Интернете сравнение различных конфигураций SHM. Конкретнее, короткие отрезки были удалены, а канавки были разделены на две части и их глубина была удвоена. Число Рейнольдса было меньше 0,1. Улучшенное смешивание наблюдалось при использовании канавок с двойной глубиной по сравнению с первоначальной структурой SHM, а удаление коротких отрезков давало немного худшие результаты, чем использование канавок с глубиной, равной половине первоначальной SHM. Авторы указывают, что эффективность мешалки - результат смешивания в желобе, где некоторая часть жидкости совершала возвратно-поступательное движение через канал в канавке или желобе, что обеспечивало больший сдвиг в жидкости и, таким образом, улучшало смешивание.

Авторы считают, что на основании этого предложенного механизма можно устранить короткие отрезки SHM, и это окажет очень малое влияние. Таким образом создаются элементы только с одним углом. Авторы также указывают, что перепад давления для желобчатых каналов меньше, чем в простых каналах без желобов, поскольку отверстия канавок оказывают эффективное действие по ослаблению граничного условия без проскальзывания. Наконец, авторы обсуждают длину смешивания как возрастающую функцию логарифма Ре, т.е. длина смешивания увеличивается при повышении скорости или диффузионного расстояния или при уменьшении массовой диффузионной способности.

В апреле 2004 г. Kim et al. опубликовали работу, посвященную использованию хаотической микромешалки со встроенным барьером, размещенным в канале основного потока в дополнение к последовательному ряду угловых канавок, содержащих один угол на элемент. Авторы отмечают, что элементы могут размещаться и в верхней, и в нижней части канала, а также то, что могут быть получены сильные спиральные потоки. Авторы предполагают, что более сильные спиральные потоки обеспечат более высокий порядок смешивания. Отношение глубины канавки к канальному промежутку составляло 0,15. Высота барьера составляла 40 микрон в 60-микронном микроканальном промежутке. Число Рейнольдса изменилось в диапазоне от 0,228 до 2,28. Авторы показали, что интенсивность смешивания уменьшается при увеличении числа Рейнольдса в пределах данной длины микроканала (21 мм) и что длина смешивания растет логарифмически с увеличением числа Рейнольдса.

Также в апреле 2004 г. Schonfeld и Hardt опубликовали работу о спиральных потоках в микроканалах. Они указывают, что теплопередача от стен канала усиливается, а гидродинамическая дисперсия индикаторов концентрации, транспортируемых через канал, снижается. Они количественно оценили образец поверхностного элемента с одной наклонной угловой канавкой на одной или на двух стенках микроканала с отношением глубины канавки к канальному промежутку от 0,02 до 6,3. Авторы указывают, что среднее отношение векторов поперечной скорости в у (ширина канала) и х (длина канала) плоскостях в пределах поверхностных элементов возрастает линейно от -1 до -0,4 в углублении канавки, а затем увеличивается экспоненциально в основном канале потока до выравнивания в центральной линии канала на нулевом уровне или, по существу, отсутствия результирующего потока поперек канала в канале объемного потока. Векторы поперечного потока в канале перемещаются вперед и назад приблизительно с одной скоростью. Авторы указывают, что в случае двух стенок переплетение тонких слоев двух потоков смешиваемых жидкостей увеличивается, что обеспечивает большую площадь между поверхностями для диффузионного смешивания в основном канале. Авторы проанализировали зависимость относительной поперечной скорости от числа Рейнольдса и сообщили об обнаруженной удивительно слабой зависимости. Абсолютная поперечная скорость в пределах наклонных кромок увеличивается, когда число Рейнольдса изменяется от 1 до 1000, но это едва влияет на относительную поперечную скорость над структурами. Для указанных случаев отношение средней скорости у и х в основном канале близко к нулю по промежутку микроканала. При увеличении числа Рейнольдса относительная скорость жидкости в основном канале в направлении ширины не изменялась.

Locascio опубликовала в мае 2004 г. краткий обзор микрожидкостного смешивания. Она указала, что смешивание было вызвано перекатыванием или сворачиванием жидкости при ее проходе через элементы в нижней части канала. В нижней части канала было обнаружено малое перемещение жидкости. Смешивание в устройствах с желобчатыми каналами происходит путем диффузионного смешивания, усиливаемого благодаря уменьшению диффузионной длины между двумя жидкостями, вызываемому эффектом сворачивания.

Также в мае 2004 г. Kang и Kwon опубликовали сравнение микромешалки с наклонными канавками (все элементы с одним углом), SHM и микромиксера со встроенным барьером. В каждом случае отношение глубины канавки к канальному промежутку составляло 0,1765. Каждый вариант содержал 24 элемента в виде последовательности, причем SHM имел два набора из 12 элементов, а вершина двухуглового элемента перемещалась от одной стороны канала к другой. Число Рейнольдса, как сообщалось, составляло порядка 0,01. Миксер с наклонными канавками был признан худшим, а SHM - лучшим. Образцы потока в канале показали сворачивание и перемешивание материала в основном канале потока.

Liu, Kim и Sung опубликовали в июле 2004 г. исследование по оценке желобчатых микромиксеров. Размеры из статьи Strook в Science масштабировали с постоянным соотношением с тем, чтобы оценить канал с гидравлическим диаметром 200 микрон в сравнении с 111 микрон. Полученное отношение глубины канавки к канальному промежутку составило 0,23. Характеристики смешивания при числе Рейнольдса 1 были немного лучше, чем при 10. Авторы указывают, что характеристики смешивания ухудшались при больших числах Рейнольдса ввиду значительного сокращения времени пребывания жидкостей внутри миксера.

В марте 2004 г. Strook и McGraw опубликовали работу о простой управляемой крышкой модели потока в полости, предназначенной для качественного сравнения образцов смешивания с реальными экспериментами. В модели использовался SHM с длиной повторяющихся по всей поверхности элементов 0,9 мм. Отношение глубины канавки к канальному промежутку составляло 0,44. Поток Стокса при числе Рейнольдса, приближающемся к 0, использовался в модели для сравнения с потоком при Re=0,01. Качественно модель описала результаты эксперимента, а именно то, что движение одного "лепестка жидкости" справа налево для одного и слева направо для другого в канавках SHM. Однако поток Стокса в модели низводит это до неинерционных потоков, где инерция потока не может конкурировать с диффузией количества движения.

В ноябре 2004 г. Sato et al опубликовали исследование с использованием наклонного единственного углового элемента на 3 стенах. Авторы описывают создаваемый при этом плотный спиральный поток. Отношение глубины канавки к канальному промежутку равнялось 0,3. Авторы указывают, что лучшие результаты давали смещенные элементы на двух стенках, когда 5 наклонных канавок идут в ряд на одной боковой стенке, затем прекращаются, а на противоположной боковой стенке начинаются другие 5 наклонных канавок, в месте прекращения которых начинают идти другие канавки на противоположной стенке и т.д. Здесь число Рейнольдса было меньше 10.

В апреле 2005 г. Howell et al опубликовали исследование, в котором канавки располагались в верхней и нижней части микроканала. Канавки состояли из набора 4 наклонных канавок с одним углом, за которыми шли четыре шевронные канавки, после которых вновь располагались 4 наклонные канавки с одним углом и т.д. Отношение глубины канавки к канальному промежутку было в диапазоне от 0,24 до 0,74. Число Рейнольдса в данном исследовании было в диапазоне от 0,06 до 10. Поток в основном растягивался и сворачивался в основном пути потока с образованием более близко расположенных тонких слоев для диффузионного смешивания. Авторы указывают, что они не обнаружили значительного изменения в структуре потока по всему диапазону исследованных чисел Рейнольдса.

В августе 2005 г. Yang, Huang и Lin опубликовали исследование геометрических эффектов на смешивание жидкостей в желобчатых микромешалках. И вновь было отмечено, что жидкость сворачивалась и растягивалась с уменьшением диффузионной длины для смешивания. Отношение глубины канавки к канальному промежутку было в диапазоне от 0,15 до 0,44. Число Рейнольдса равнялось 10. Авторы указывают на отсутствие значительной корреляции между падением давления и показателем смешивания. Авторы оценили SHM с наборами расположенных в ряд 6 сходных элементов, после которых местоположение вершины следующего набора 6 сходных элементов изменялось по ширине основного канала. Отношение потока в канавках к основному каналу считают наиболее важным показателем для смешивания. Максимальная скорость потока в канавке относительно скорости потока в основном канале составляет 8,9%.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении поверхностные элементы в микроканалах могут использоваться для улучшения работы устройств при увеличении числа Рейнольдса. В данном изобретении поверхностные элементы могут быть с выгодой использованы при Re 100 или более, в некоторых вариантах осуществления - при Re, равном 200 или более, 1000 или более, а в некоторых вариантах осуществления - при Re в диапазоне от 300 до 2200. Кроме того, использование поверхностных элементов обеспечивает дополнительные неожиданные преимущества в виде улучшения турбулентного режима.

Важным элементом во многих аспектах существующего изобретения является взаимодействие молекул жидкости с "активной поверхностью". Поверхность считают активной, если на ней происходит массовый обмен или теплообмен. Поверхность включает дно и стороны канавок, а также гребни между элементами. "Гребень" - это стенка или поверхность, соединяющая по крайней мере два открытых поверхностных элемента и открытая для канала основного потока. При увеличении количества взаимодействий жидкости с активной поверхностью также улучшается работа устройства. В случае химического реактора гетерогенный катализатор может быть расположен в поверхностных элементах, а также на вершинах или гребнях или на плоских областях микроканала и, необязательно, вдоль всех поверхностей или выбранных поверхностей. Вместо того, чтобы диффузия являлась единственной движущей силой для движения реагирующих компонентов к активной стенке, адвекция или конвекция потока становится доминирующей движущей силой для быстрого перемещения реагентов к каталитической стенке и удаления продуктов от стенки в объемный поток. Например, если только диффузия является доминирующей движущей силой для перемещения потока из объемного потока к активной катализаторной стенке, характеристическое время может составлять от нескольких до десятков миллисекунд для газообразных химических реакторов, которые работают с общим временем контакта от нескольких до десятков миллисекунд. Для потока метана и воздуха в 1 мм канале при 850°С и 1,0 бар диффузионная способность составляет приблизительно 2,2 см2/с, а диффузионное расстояние от центра канального промежутка (предполагая, что катализатор расположен в элементах активной поверхности с обеих сторон микроканального промежутка) приблизительно равно 0,5 мм. Таким образом, характеристическое время для диффузии составляет порядка 1 миллисекунды.

Характеристическая средняя скорость в основном канале составляет 100 м/с для примера с высокой скоростью и высоко ламинарным числом Рейнольдса (Re порядка 700 для разбавленного потока метана в воздухе при 850°С и 1 атм). При этой скорости чисто ламинарного потока скорость по оси в 1,5 раз больше средней, т.е. 150 м/с. В канале длиной 10 см молекулы, проходящие вдоль оси канального промежутка, пробудут в канале, в среднем, около 0,7 мс. Таким образом, одной лишь диффузии будет недостаточно для того, чтобы молекулы реагентов попали на активную стенку с катализатором. Даже если бы скорость в основном канале была в десять раз меньшей, при средней скорости 10 м/с и числе Рейнольдса меньше 100 время пребывания молекул, находящихся на осевой линии (т.е. молекул около центра канального промежутка), увеличится до 7 мс. Таким образом, при наличии только лишь диффузии в среднем будет наблюдаться менее десяти столкновений молекул реагента на осевой линии с активной стенкой с катализатором.

Эти результаты совершенно иные в случае элементов активной поверхности, где тянущие и толкающие силы заставляют жидкость и реагенты попадать в поверхностные элементы. Результаты показали, что скорость потока в направлениях х и у (где z проходит вдоль длины потока, а х и у соответствуют боковому (от одной стороне к другой) и поперечному (от верха к низу) направлению потока, соответственно) не превышает среднюю скорость потока в направлении z в соответствующем плоском канале, но составляет порядка 1% или 5%, 10%, 20% или больше от средней скорости потока в направлении длины. Соответственно, для этого примера, средняя скорость в направлении у (от верхней к нижней части микроканала или между стенками с элементами активной поверхности, предполагая, что активные стенки расположены на обеих поверхностях) составляет, по меньшей мере, 1 м/с. При такой скорости характеристическое время для адвекции реагирующих молекул к стенкам элементов активной поверхности меньше 0,5 мс, что меньше половины времени, требуемого для диффузии. По мере повышения скорости в направлении у характеристическое время для адвекции соответственно сокращается.

Одна только эта разница во времени между конвекцией и диффузией говорит о части преимуществ, но не о всех. Дополнительное преимущество элементов активной поверхности состоит в уменьшении массовой дисперсии, что значительно повышает число контактов молекул из объемного потока в основном промежутке со стенкой элементов активной поверхности. Кроме того, как только молекулы входят в канавку элемента активной поверхности, они оказываются вне основного пути течения и на них не действует та же адвекция потока, которая перемещает молекулы из потока или вниз по потоку от канавок элементов активной поверхности. Таким образом, классическая дисперсия Тейлора-Ариса уменьшается, что позволяет молекулам проводить больше времени в элементе активной поверхности, улучшая требуемые показатели устройства.

Расположение катализатора в поверхностном элементе согласно уровню техники обеспечило бы лишь незначительное усовершенствование, поскольку цель предыдущих устройств состояла в том, чтобы позволить молекулам смешиваться в канале объемного потока, а не активно сталкиваться или взаимодействовать со стенками с элементами активной поверхности. Для настоящего изобретения желательно иметь по меньшей мере 1, 2, 3 или больше столкновений молекул на центральной линии со стенками элементов активной поверхности для хороших показателей работы. Далее, желательно, чтобы по меньшей мере 30% всей массы, поступающей по меньшей мере в один канал, который включает по меньшей мере одну секцию с поверхностным элементом, поступало по меньшей мере в один поверхностный элемент по меньшей мере один раз в секции поверхностных элементов. "Секция поверхностных элементов" определяется как непрерывный ряд близко расположенных поверхностных элементов в стенке вдоль длины потока микроканала. В способах настоящего изобретения "секция поверхностных элементов" - это место, где поток значительно не ослабляется до ламинарного параболического профиля потока между двумя элементами. В некоторых предпочтительных вариантах осуществления настоящего изобретения, по меньшей мере 50%, более предпочтительно по меньшей мере 70%, и еще более предпочтительно по меньшей мере 90% массы, входящей в канал, входит по меньшей мере в один элемент активной поверхности в секции поверхностных элементов.

В работе устройств, включая гомогенные химические реакции и теплообменники, взаимодействие компонентов объемного потока со стенкой элементов активной поверхности также является желательным для передачи тепла к соседней теплообменной камере. В отличие от микромешалок предыдущего уровня техники, желательно переместить объемный поток ближе к стенке и за ней, а не обязательно полностью и однородно смешивать объемный поток. Стенка элементов активной поверхности, которая перемещает свежую жидкость ближе к активной поверхности и за нее, является предпочтительной по сравнению со структурой, которая в основном перемешивает объемный поток.

Для этих применений характеристики улучшаются при более высоких числах Рейнольдса в противоположность ухудшению показателей при больших числах Рейнольдса, потому что потоки с большим количеством движения перемещаются в повторяющейся, вращающейся структуре потока, которая выносит объемный поток мимо элементов активной поверхности и по существу не останавливает вращение потока и пытается возвратить его в противоположном направлении. Как только поток начинает вращаться в постоянном направлении в элементах активной поверхности, он продолжается двигаться в том же самом направлении, таким образом демонстрируя высокое вихрение, так что жидкость у стенок элементов активной поверхности пополняется. Поскольку количество движения увеличивается при более высоких числах Рейнольдса, относительное вихрение или угловая сила, вращающая жидкость, также увеличивается, и, таким образом, число контактов или столкновений со стенками элементы активной поверхности или рядом с ними также увеличивается. В этих случаях, однако, одно только вихрение не является единственным элементом. Образцы, которые просто вращают жидкость в пути объемного течения, таком как создаваемый единственным угловым диагональным желобчатым элементом через ширину стенки микроканала, не обеспечивают перемещения центрального потока к элементам активной поверхности. В настоящем изобретении геометрия образца стенки с элементами активной поверхности может быть разработана таким образом, чтобы улучшить "контакт" (как определено для молекулы, проникающей через плоскость канавки элемента активной поверхности и поступающей в углубленную угловую канавку) с элементами активной поверхности. У предпочтительных элементов активной поверхности имеется больше одного угла по ширине по меньшей мере одной стенки микроканала. "По меньшей мере один угол" означает, что есть изменение в наклоне - элемент не прямая линия, а содержит изгиб; элемент предпочтительно является смежным, таким как шеврон или зигзаг; но в некоторых вариантах осуществления поверхностный элемент, имеющий "по меньшей мере один угол", может быть прерывистым, если элементы элемента расположены таким образом, что (за исключением промежутка) углубления или выступы соединяются - примером является шеврон с недостающей вершиной.

Для примеров из уровня техники относительное время, проведенное типичной молекулой в пределах поверхностных элементов, было меньше чем приблизительно 10%, в то время как для типичной молекулы в настоящем изобретении время, проведенное в пределах поверхностных элементов, предпочтительно больше чем приблизительно 15%, более предпочтительно больше чем 20% и более предпочтительно все еще больше, чем приблизительно 30% среднего времени пребывания в канале в элементах активной поверхности. Время, которое молекула проводит в пределах элемента активной поверхности, определяется временем, которое молекулы тратят после прохода через плоскость поверхностных элементов и перемещения из пути объемного течения. "Путь объемного течения" по существу непрерывен от входа до выхода, где элементы активной поверхности обычно начинаются и прекращаются вдоль пути течения.

Согласно изобретению улучшение характеристик элементов активной поверхности по сравнению с соответствующими лишенными элементов, плоскими или гладкими стенками обычно достигается при уменьшении времени пребывания. Лишенная элементов стенка определена микроканалом, у которого есть промежуток без глубины углубленных элементов и одинаковая ширина и длина. По мере увеличения числа Рейнольдса увеличивается важность инерционных сил. Для потоков с большей инерцией или количеством движения поддержание количества движения в одном основном направлении, вместо изменения направления или изменения его на противоположное, облегчает поддержание потока во вращающемся состоянии. Поскольку поток продолжает вращаться, он продолжает перемещать все больший и больший поток или больше молекул в элементы активной поверхности, где они могут взаимодействовать со стенками, которые обеспечивают обмен теплом, массой или и тем, и другим.

В одном аспекте изобретение обеспечивает микроканальное устройство, включающее: микроканал, включающий поверхностные элементы; по меньшей мере сегмент микроканала, характеризующийся длиной входного элемента более 10; отличающееся тем, что длина сегмента составляет, по меньшей мере, 1 см; тем, что указанный сегмент включает множество сходных, повторяющихся поверхностных элементов; и тем, что сходные, повторяющиеся поверхностные элементы включают, по меньшей мере, 1 угол в каждом сходном поверхностном элементе. Предпочтительно, большая часть окружности микроканала заполнена поверхностными элементами; например, противоположные поверхности прямоугольного микроканала.

В другом аспекте изобретение обеспечивает микроканальное устройство, включающее: микроканал, определенный по меньшей мере 3 стенками микроканала; по меньшей мере сегмент микроканала, характеризующийся числом длины входного элемента больше 10; отличающееся тем, что длина сегмента составляет, по меньшей мере, 1 см; тем, что указанный сегмент включает множество сходных, повторяющихся поверхностных элементов; и тем, что сходные, повторяющиеся поверхностные элементы включают, по меньшей мере, 1 угол в каждом сходном поверхностном элементе.

В другом аспекте изобретение обеспечивает микроканальное устройство, включающее: микроканал, включающий стенку микроканала, имеющую поверхностные элементы; отличающееся тем, что поверхностные элементы включают субструктуру, увеличивающую площадь поверхности стенок микроканала; и дополнительно включающее состав катализатора, расположенный по меньшей мере на поверхностных элементах, которые включают субструктуру.

В другом аспекте изобретение обеспечивает микроканальное устройство, включающее: микроканал, включающий стенку микроканала, включающую более 15 сходных, повторяющихся поверхностных элементов. Сходные, повторяющиеся поверхностные элементы включают по меньшей мере 1 угол в каждом сходном поверхностном элементе.

Любой из аспектов изобретения может быть далее охарактеризован любым из описанных здесь элементов. Например, в предпочтительных вариантах осуществления микроканал имеет две основные противоположные стенки, включающие поверхностные элементы, в которых глубина поверхностного элемента: канальный промежуток больше 0,3. В предпочтительных вариантах осуществления микроканалы работают параллельно и соединены через трубопровод. Распределение потока на параллельные микроканалы предпочтительно равномерно с меньшей чем 35% (25%, 10%) разницей в массовом потоке на канал.

Устройство согласно изобретению может демонстрировать отличные результаты для процессов, включающих гетерогенный катализ или теплопередачу с Re свыше 100.

В другом аспекте изобретение обеспечивает микроканальное устройство, включающее: микроканал, включающий стенку микроканала, включающую поверхностные элементы в мешалке с шахматным рисунком "елочка" (SHM), отличающееся тем, что SHM имеет промежутки между угловыми поверхностными элементами; и заполняющие элементы расположены в промежутках.

В еще одном аспекте изобретение обеспечивает способ обработки жидкости в микроканале, включающий: обеспечение наличия микроканального устройства, включающего микроканал;

отличающийся тем, что микроканал включает две противоположные стенки микроканала и промежуток между двумя противоположными стенками микроканала; тем, что по меньшей мере одна из стенок микроканала включает по меньшей мере 10 сходных поверхностных элементов в виде последовательности; тем, что каждый из сходных поверхностных элементов включает по меньшей мере один угол и отношение глубины поверхностного элемента: канального промежутка равно по меньшей мере 0,4; и протекание жидкости через микроканал при Re свыше 100.

В некоторых предпочтительных вариантах осуществления катализатор или сорбент расположен на поверхностных элементах. В некоторых предпочтительных вариантах осуществления есть теплоотвод или источник тепла, контактирующий со стенкой микроканала, имеющей ряд сходных поверхностных элементов. Во многих предпочтительных вариантах осуществления способы изобретения используются с малым временем контакта и/или большими числами Рейнольдса (Re) и/или большими Ре (числами Пекле).

В другом аспекте изобретение предлагает способ обработки жидкости в микроканале, включающий: протекание жидкости через микроканал с числом Рейнольдса Re свыше 100; отличающийся тем, что микроканал включает поверхностные элементы; и выполнение операции устройства с жидкостью в поверхностных элементах. Операцией устройства может быть любая операция устройства из описанных здесь, не только смешивание (хотя смешивание обычно часто сопровождает другие операции устройства).

В другом аспекте изобретение предлагает способ обработки жидкости в микроканале, включающий: прохождение жидкости через вход канала в микроканал; отличающийся тем, что микроканал включает поверхностные элементы по меньшей мере в одной секции поверхностных элементов; где более 30% (предпочтительней, по меньшей мере, 50%, 75% или 90%) входной массы жидкости поступает в объем по меньшей мере одного поверхностного элемента в секции поверхностных элементов; выполнение операции устройства с жидкостью в секции поверхностных элементов. Масса жидкости, которая поступает в поверхностные элементы, определяется в соответствии с приведенными здесь способами и описаниями.

В следующем аспекте изобретение предлагает способ обработки жидкости в микроканале, включающий: обеспечение наличия микроканального устройства, включающего микроканал; отличающийся тем, что микроканал включает поверхностные элементы; тем, что поверхностные элементы включают по меньшей мере 1 угол в каждом поверхностном элементе; и тем, что теплоотвод или источник тепла находится в тепловом контакте с элементами активной поверхности. Жидкость проходит через микроканал с Re больше 100, приводя к передаче тепла жидкости, протекающей в микроканале, или от нее. Предпочтительно, теплоотвод или источник тепла включает теплообменник, который предпочтительно включает микроканалы.

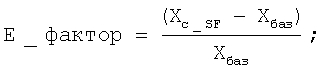

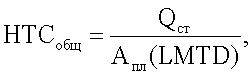

В другом аспекте изобретение предлагает способ обработки жидкости в микроканале, включающий: обеспечение наличия микроканального устройства, включающего микроканал; отличающийся тем, что микроканал включает стенку микроканала, которая включает секцию, содержащую поверхностные элементы, пребывающие в тепловом контакте с источником тепла или теплоотводом; протекание жидкости через микроканал и теплообмен через по меньшей мере одну стенку микроканала между жидкостью и источником тепла или теплоотводом; тем, что падение давления происходит в секции, включающей поверхностные элементы; и тем, что тепло, переданное в секции, деленное на тепло, переданное при идентичных условиях в лишенной элементов секции (hSF/h0), является по меньшей мере в 1,1 раза больше падения давления в секции, деленного на давление при идентичных условиях в лишенной элементов секции (dPSF/dP0). "Лишенная элементов секция" не является другой секцией в том же устройстве, в которой нет элементов, но является моделируемым (путем эксперимента или расчетов) устройством, идентичным секции, за исключением того, что элементы заменены стенками. Изобретение также включает прибор, характеризующийся таким же улучшением теплопередачи, как измерено описанными здесь способами.

В следующем аспекте изобретение предлагает способ обработки жидкости в микроканале, включающий: обеспечение наличия микроканального устройства, включающего микроканал; отличающийся тем, что микроканал включает первую секцию и вторую секцию; тем, что первая секция включает первый ряд поверхностных элементов; тем, что вторая секция включает второй ряд поверхностных элементов; и прохождение жидкости через микроканал таким образом, что поток смешивается в первой и второй секциях, но ослабляется до по существу параболического потока между секциями. В предпочтительном варианте осуществления первый ряд поверхностных элементов имеет характеристики, отличные от характеристик второго ряда (например, различные средние глубины элементов - хотя любая из характеристик, описанных здесь, может быть выбрана). В некоторых вариантах осуществления первая операция устройства происходит в первой секции, а другая операция устройства происходит во второй секции.

В другом аспекте изобретение обеспечивает способ создания слоистого микроканального изделия, включающий: помещение первого листа с прозрачными поверхностными элементами рядом с листом, включающим микроканал, таким образом, что прозрачные поверхностные элементы располагаются на одной стороне микроканала; и помещение второго листа, включающего полости рядом с первым листом таким образом, что полость на втором листе находится рядом с по меньшей мере одним прозрачным элементом на первом листе. Полость может быть прозрачным элементом. Изобретение также предлагает прибор, изготовленный с применением любого из описанных здесь способов.

В еще одном аспекте изобретение предлагает способ нанесения тонкого покрытия на микроканал, включающий: обеспечение наличия микроканала, включающего множество сходных, повторяющихся поверхностных элементов, отличающийся тем, что сходные, повторяющиеся поверхностные элементы включают по меньшей мере 1 угол в каждом сходном поверхностном элементе; и нанесение тонкого покрытия на множество сходных, повторяющихся поверхностных элементов.

Изобретатели обнаружили улучшенные характеристики при использовании относительно глубоких элементов. Например, элементы, имеющие глубину, которая составляет по меньшей мере 20% промежутка между противоположными поверхностями микроканала; в некоторых вариантах осуществления по меньшей мере 30%, а в некоторых вариантах осуществления от 20 до приблизительно 100% промежутка между противоположными поверхностями микроканала. В некоторых вариантах осуществления глубина поверхностных элементов составляет больше чем 100% промежутка, и они могут составлять даже 500% промежутка. Другой объект изобретения в некоторых предпочтительных вариантах осуществления - это отношение ширины поверхностного элемента к канальному промежутку.

Полезные применения изобретения включают без ограничения: гетерогенно катализируемые реакции (такие как те, в которых твердые катализаторы расположены на стенке микроканала); гомогенно катализируемые реакции; гомогенные некаталитические реакции; дистилляция; образование эмульсии; усовершенствованная теплопередача; смешивание; газожидкостные реакции; адсорбция, абсорбция и другие газово-жидкостные или жидкостно-жидкостные разделения. Изобретение может также быть полезным для других применений, для которых желательным является столкновение молекулы с активной стенкой. Например, датчик или поверхность детектора могут быть предпочтительно расположены в пределах элемента активной поверхности, таким образом, что больше объемных растворенных веществ может столкнуться и, таким образом, активизировать активную поверхность. Это может быть особенно полезным для разбавленного агента в жидкости. Это изобретение может также быть полезным для разрушения ненужных молекул, разбавленных или сконцентрированных, в жидкости при протекании мимо активного преобразующего или разделяющего агента на поверхности при расположении в элементе активной поверхности. Изобретение может также быть полезным для ферментативной реакции или биореактора, где также предпочтительно, чтобы реагирующая молекула сталкивалась с катализатором, который может быть веществом на биологической основе, таким как фермент, или обычным гетерогенным катализатором. Изобретение может быть дополнительно усовершенствовано, если катализатор связан или соединен с поверхностью, но также частично выступает над поверхностью, обеспечивая большую площадь поверхности. Выступающая поверхность связанного катализатора или связанного активного агента, такого как сорбент, или другая поверхность, которая взаимодействует химически или физически с молекулой растворенного вещества, могут выступать на малую часть общей глубины поверхностного элемента выше стенки (<10%) или может выступать на значительную часть общей глубины поверхностного элемента выше стенки (от 10% до 100%). В некоторых процессах согласно изобретению выступающие поверхности или соединения могут выступать в путь объемного течения. Соединения могут быть твердыми или недвижущимися вместе со сдвигом жидкости в поверхностных элементах или пути объемного течения, или соединения могут перемещаться со сдвигом жидкости. В случае нетвердых соединений это вторичное движение может создать дополнительные пространственные или временные градиенты в поле течения жидкости или движения самих соединений. Последнее может предоставлять дополнительное преимущество в виде дополнительного уменьшения ограничений по транспортировке масс между молекулами жидкости и активными агентами, расположенными или на стенках элементов активной поверхности или на связанных выступах, присоединенных к ним.

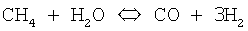

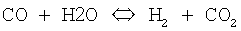

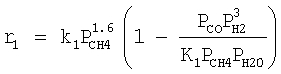

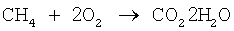

Изобретение также включает способы каталитического химического преобразования (например, гомогенное образование этилена или гетерогенное преобразование метана с применением пара), включающие протекание состава жидкости реагента в микроканале, отличающиеся тем, что катализатор присутствует в микроканале или может попеременно совместно подаваться с реагентом, и реагирование состава жидкости реагента с получением требуемого продукта (или продуктов) в микроканале. Изобретение также включает способы проведения операций устройства, используя любой из описанных здесь устройств.

Изобретение включает предварительно соединенный штабель листов, а также соединенное устройство. Под соединением понимают связывание любыми способами, включая: диффузионное соединение, припаивание, приваривание, склеивание, реактивное соединение и другие способы. Соединенное устройство может включать или может не включать покрытие (такое как каталитическое покрытие) на заполненных образцом областях и/или в углублениях заполненной образцом области. Изобретение также включает химические процессы, проводимые в любом из описанных здесь устройств.

В следующем аспекте изобретение предлагает способ химической обработки, включающий: прохождение жидкости в любое описанное здесь устройство. Изобретение включает устройство и способы, которые используют поверхностные элементы, улучшающие смешивание. Изобретение может быть также описано в контексте смешивания жидкостей, которые протекают через микроканал (например, любой из типов смешивания в Примерах).

СЛОВАРЬ ИСПОЛЬЗУЕМЫХ ТЕРМИНОВ

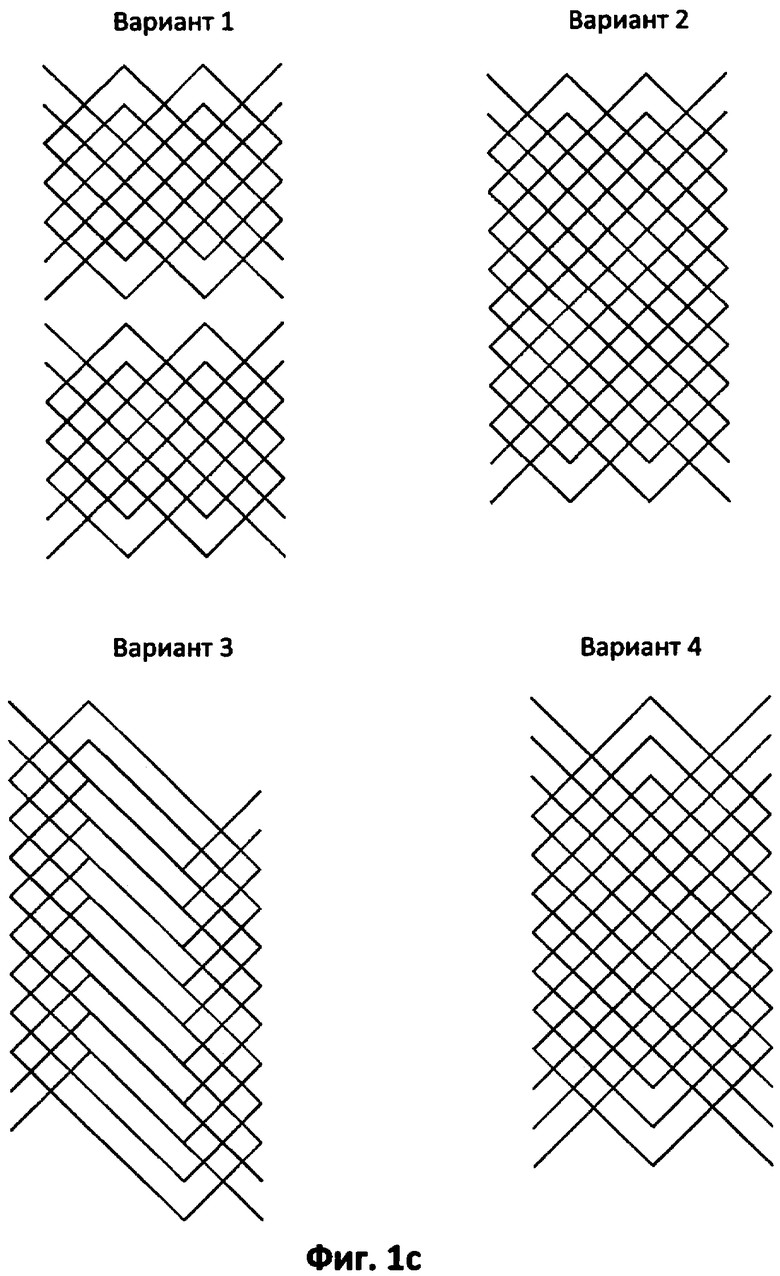

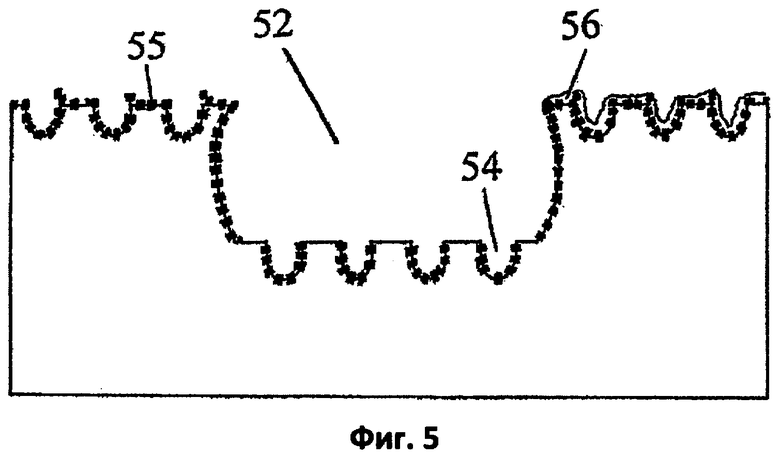

"Поверхностный элемент" - это выступ или углубление в стенке микроканала, которые изменяют поток в микроканале. Если область сверху элементов такая же или превышает область в основании элемента, элемент можно считать углубленным. Если область в основе элемента превышает область сверху элемента, его можно считать выступающим (за исключением CRF, рассмотренных ниже). У поверхностных элементов есть глубина, ширина и длина для некруглых поверхностных элементов. Поверхностные элементы могут включать круги, продолговатые формы, квадраты, прямоугольники, "галочки", шевроны, зигзаги и т.п., расположенные как углубления в стенке основного канала. Поверхностные элементы могут содержать субэлементы, где основные стенки первых углубленных элементов также содержат меньшие элементы, которые могут принимать форму выемок, волн, лунок, отверстий, неровностей, "галочек", шероховатостей и т.п. Некоторые неограничивающие примеры периметров поверхностных элементов показаны на Фиг.1d.

"Полость" - это частичный или полный элемент в стенке или листе, который может быть элементом активной поверхности, щелями, отверстиями, нерегулярными или регулярными формами или другим объемом, где поток жидкости является диффузионным или адвективными или и тем, и другим в элементах.

"Компактные углубленные элементы" - это углубления в основном канале. У компактных углубленных элементов (CRF) нет иного выхода потока, кроме основного канала. Каждый CRF имеет один или несколько замкнутых периметров в интерфейсе с основным промежутком, причем поверхность, охваченная каждым периметром, является повсюду ортогональной к направлению объемного потока в основном канале, и полная область, охваченная всеми периметрами углубленных элементов в интерфейсе с основным каналом, составляет более 50% площади стенки для данной стенки в основном канале. В CRF нет непрерывного пути потока от одного элемента к следующему без повторного входа в основной канал. Выступы не являются углубленными элементами или CRF.

Два элемента являются "сходными элементами" или "аналогичными элементами", если, по меньшей мере, 50% (предпочтительно, по меньшей мере, 80%) периметра одного элемента (периметр является интерфейсом между поверхностным элементом и основным каналом) может совмещаться с периметром другого элемента путем перемещения вдоль длины в направлении объемного потока в основном канале при повороте менее чем на 20° (или, более предпочтительно, без поворота) периметра любого элемента, и, по меньшей мере, 50% (предпочтительно, по меньшей мере, 80%) периметра другого элемента может совмещаться с периметром одного элемента путем перемещения вдоль длины в направлении объемного потока в основном канале при повороте менее чем на 20° (или, более предпочтительно, без поворота) периметра любого элемента. Если периметр, определяющий интерфейс между поверхностным элементом и основным каналом, не является плоским, то ортогональная (т.е. ортогональная к направлению объемного потока в основном канале) проекция каждого периметра должна использоваться для определения того, являются ли элементы сходными.

Длина и ширина поверхностного элемента определяются таким же образом, как и для микроканала. Глубина - это расстояние, на которое элемент опускается в поверхность микроканала; она имеет то же направление, что и высота микроканала и микроканальный промежуток. В одном предпочтительном варианте осуществления, включающем сложенное в штабель и соединенное устройство с поверхностными элементами на поверхностях листов, глубина поверхностных элементов соответствует направлению штабелирования. Эти размеры поверхностных элементов соответствуют максимальному размеру элемента; например, глубина округленной канавки соответствует максимальной глубине, т.е. глубине в нижней части канавки.

Глубина элемента: среднее расстояние от плоскости, где поверхностный элемент пересекает основной канал к нижней части поверхностного элемента (нижняя часть или дно - это плоскость, касательная к краю поверхностного элемента, который является самым удаленным от плоскости, где поверхностный элемент пересекает основной канал, и параллельным ей).

Ширина или промежуток элемента: номинальное значение самого малого размера поверхностного элемента в плоскости, где поверхностный элемент пересекает основной канал, или расстояние от края поверхностного элемента до края поверхностного элемента.

Длина отрезка элемента: номинальное значение самого большого размера отрезка поверхностного элемента в плоскости, где поверхностный элемент пересекает основной канал.

Отрезок (поверхностного) элемента: часть элемента, не имеющая разрыва или изменения в знаке наклона вдоль длины относительно среднего направления объемного потока в основном канале.

Интервал повторяющихся элементов: среднее расстояние между повторяющимися элементами в направлении, перпендикулярном длине отрезка элемента

Угол элемента: угол между направлением длины отрезка поверхностного элемента и плоскостью, ортогональной к среднему направлению объемного потока в основном канале. Предпочтительно, поверхностный элемент имеет больше одного угла. Угол может изменяться от больше нуля до меньше нуля. Угол может изменяться вдоль элемента непрерывно или с разрывами.

Ориентация элемента: ориентация секции повторяющихся поверхностных элементов относительно идентичных элементов на смежной или противоположной стенке в основном канале.

Ориентация потока относительно элемента: направление среднего объемного потока в основном канале относительно ориентации элемента углубленного в данной стенке основного канала. Обозначение А используется для указания направления среднего объемного потока в основном канале, для которого длины каждого отрезка двухсекционного поверхностного элемента имеют тенденцию сходиться или перемещаться ближе вдоль среднего направления объемного потока основного канала. Обозначение В используется для указания направления, противоположного потоку, относительно поверхностного элемента. Для элементов с больше чем двумя отрезками ориентация А соответствует средней или результирующей длине элемента, который является более сходящимся, чем расходящимся относительно среднего направления потока. Наоборот, ориентация В соответствует средней или результирующей длине элемента, который является более расходящимся, чем сходящимся относительно среднего направления потока.

"Капиллярные элементы" - это элементы, связанные с микроканалом, которые используются для того, чтобы содержать жидкие вещества. Они углублены в стенке микроканала или выступают из стенки микроканала в путь потока, который расположен рядом со стенкой микроканала. Элементы создают промежутки менее 2 мм, более предпочтительно 1 мм или меньше, еще более предпочтительно 500 мкм или меньше. У элементов есть, по меньшей мере, один размер, который меньше чем любой размер микроканала, в котором они расположены. Капиллярные элементы могут быть под любым углом для структуры щелевого типа, набора отверстий или любой другой утопленной или выступающей структуры, которая служит для удержания жидкости с помощью капиллярных сил.

"Катал и заторный материал" - это материал, который катализирует желательную реакцию. Неограничивающие примеры катализаторных материалов включают металлы, оксиды металлов и кислотные участки.

"Катализаторный металл" является предпочтительной формой катализаторного материала и является материалом в металлической форме, который катализирует желательную реакцию. Особенно предпочтительными катализаторными металлами являются Pd, Rh, Re, Ir и Pt.

"Операция химического устройства" означает реакции, разделения, нагревание, охлаждение, испарение, конденсацию и смешивание.

"Смежный микроканал" - это микроканал, охваченный стенкой или стенками микроканала без значительных разрывов или отверстий, подразумевая то, что отверстия (если присутствуют) составляют не больше 20% (в некоторых вариантах осуществления не больше 5%, а в некоторых вариантах осуществления - без отверстий) области стенки или стенок микроканала, на которых расположено(ы) отверстие(я).

"Внутренний микроканал" означает микроканал, который ограничен со всех сторон стенкой или стенками микроканала за исключением входов и выходов, и, необязательно, соединяет отверстия вдоль длины микроканала, такие как пористые разделения или отверстия, такие как соединяющие отверстия между топливным каналом и каналом окислителя.

"Трубопровод" - это верхняя или нижняя труба, которая соединяет несколько параллельных микроканалов и является составляющей устройства.

"Микроканал" - канал, имеющий, по меньшей мере, один внутренний размер (от стенки до стенки, не считая катализатора), равный 1 см или меньше, предпочтительно, 2 мм или меньше (в некоторых вариантах осуществления приблизительно 1,0 мм или меньше) и больше чем 100 нм (предпочтительно больше чем 1 мкм), и в некоторых вариантах осуществления 50-500 мкм. Микроканалы также определяются наличием, по меньшей мере, одного входа, который отличается от, по меньшей мере, одного выхода. Микроканалы - это не просто каналы в цеолитах или мезопористых материалах. Длина микроканала соответствует направлению потока через микроканал. Высота и ширина микроканала по существу перпендикулярны направлению потока через канал. В случае слоистого устройства, где у микроканала есть две основные поверхности (например, поверхности, образованные уложенными в штабель и соединенными листами), высота - это расстояние от основной поверхности до основной поверхности, и ширина перпендикулярна высоте. "Глубина" поверхностного элемента имеет то же направление, что и "высота" микроканала.

"Масса жидкости, входящей в поверхностный элемент", определяется как количество массы на входе секции поверхностных элементов, которая поступает, по меньшей мере, в один поверхностный элемент в секции поверхностных элементов, причем вход в поверхностный элемент означает, что молекула жидкости пересекает плоскость углубленного поверхностного элемента и перемещается из объемного потока канала. Расчетную гидрогазодинамику (CFD) следует использовать для определения процента от массы, которая входит, по меньшей мере, в один поверхностный элемент в секции поверхностных элементов, что позволит определить линии путей потока жидкости, иллюстрируемые и отслеживаемые в секции поверхностных элементов. Секция поверхностных элементов должна быть дискретизована с минимумом 6 объемными ячейками направлении глубины и длины для получения разумной дискретизации потока, причем основной прямой канал дискретизируют с образованием ячеек пропорционального размера для поддержания непрерывности размеров ячеек в канале, смежном с поверхностными элементами и промежутками между поверхностными элементами. Правильная гидродинамическая модель должна использоваться для входной скорости потока и поперечного сечения. Решение должно хорошо сходиться, так что общая сумма всех скоростей потока входных масс должна отличаться от общей скорости потока выходной массы не более чем на 0,0001%, а энергетический баланс на входе в систему должен равняться балансу на выходе с различием не более чем 1%. Код CFD должен равномерно распределять, по меньшей мере, 100 линий пути равномерно по поперечному сечению канала на его входе. Процент от линий пути, которые входят, по меньшей мере, в один поверхностный элемент, в свою очередь представляет процент массы, которая входит, по меньшей мере, в один поверхностный элемент.

Основной канал: открытый путь для объемного потока.

Ширина (основного) канала: наибольший размер поперечного сечения прямоугольного основного канала.

(Основной канальный) промежуток: наименьший размер поперечного сечения основного канала.

Среднее направление объемного потока в основном канале: среднее направление потока вдоль части основного канала для потока, идущего от входа к выходу.

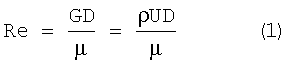

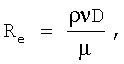

Число Рейнольдса, Re, является обычно используемым отношением инерционных сил к силам вязкости в потоке в канале. Его определение - отношение скорости потока массы (G), умноженной на гидравлический диаметр (D), деленной на динамическую вязкость (µ),

Значение числа Рейнольдса описывает режим течения потока. В то время как зависимость режима от числа Рейнольдса - функция формы и размера поперечного сечения канала, для каналов обычно используются следующие диапазоны: Ламинарный: Re<2000-2200; Переходный: 2000-2200<Re<4000-5000; Турбулентный: Re>4000-5000.

"Операция устройства" означает химическую реакцию, испарение, сжатие, химическое разделение, дистилляцию, конденсацию, смешивание, нагревание или охлаждение. "Операция устройства" не означает просто транспортировку жидкости, хотя транспортировка часто сопровождает операции устройства. В некоторых предпочтительных вариантах осуществления операция устройства представляет собой не только смешивание.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

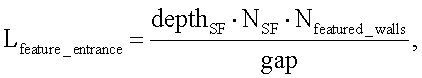

На Фиг.1а показан образец поверхностного элемента с чередующими рядами элементов для смещения потока в микроканале.

На Фиг.1b показан ряд похожих элементов в образце поверхностных элементов.

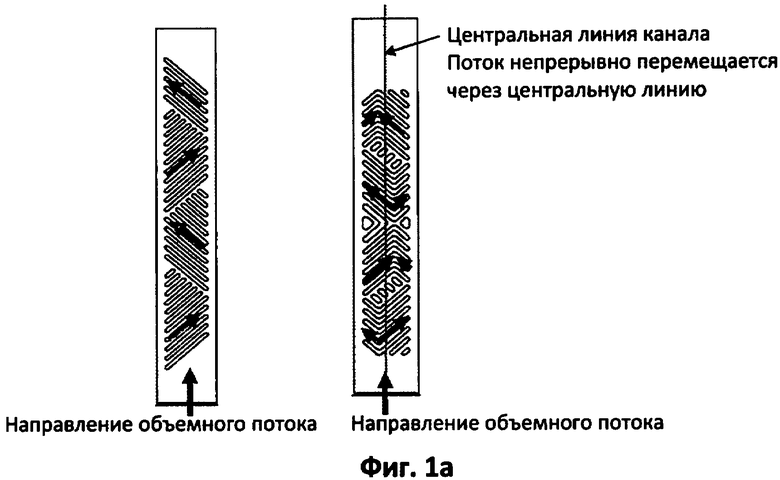

На Фиг.1с показаны некоторые варианты образцов, образованных противоположными поверхностными элементами.

На Фиг.1d показаны некоторые возможные формы поверхностных элементов.

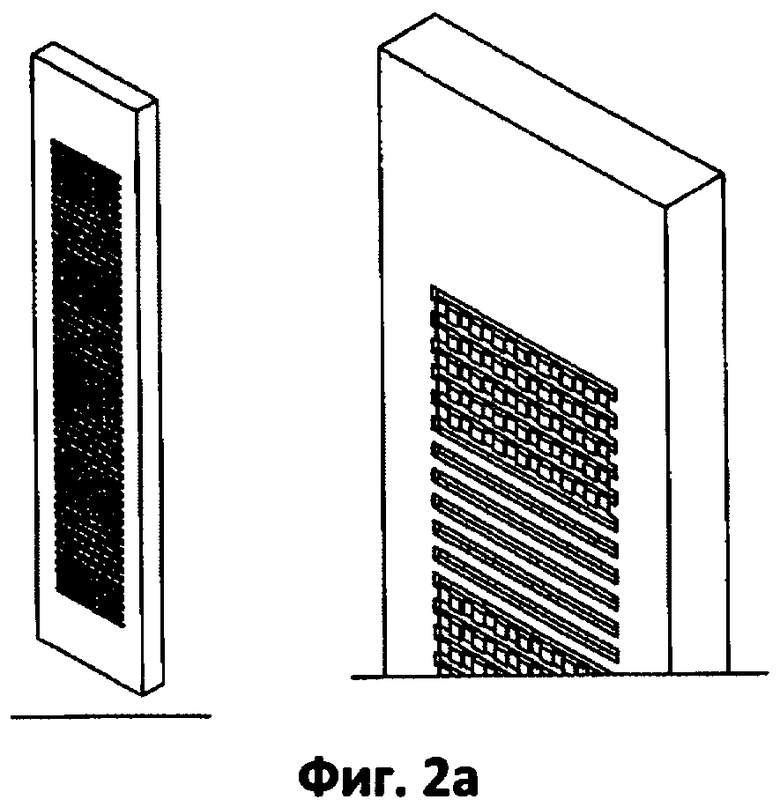

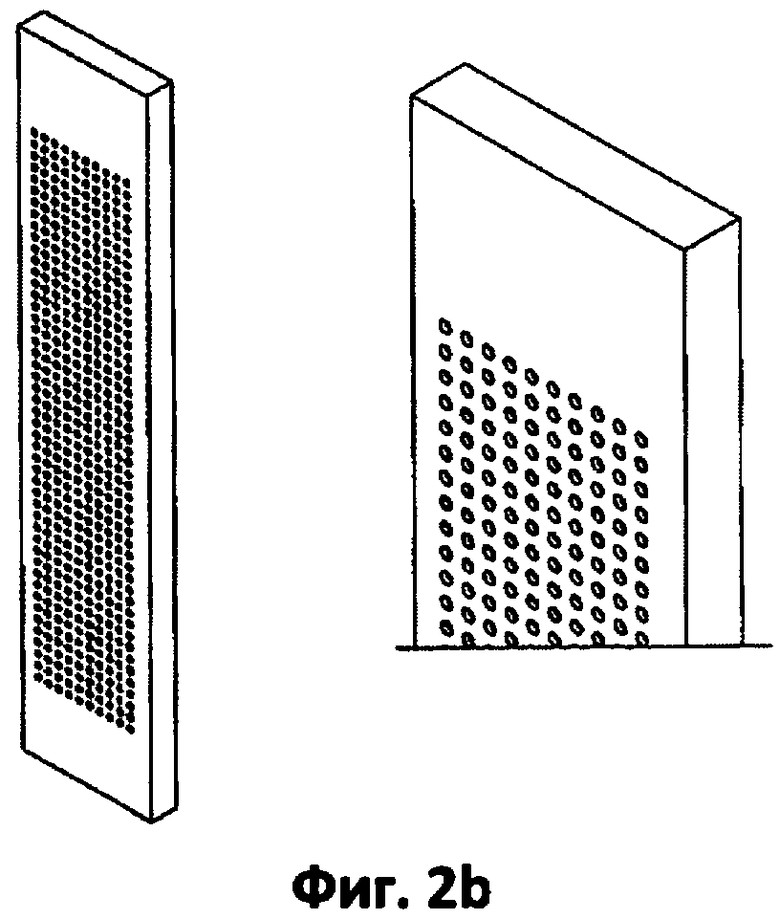

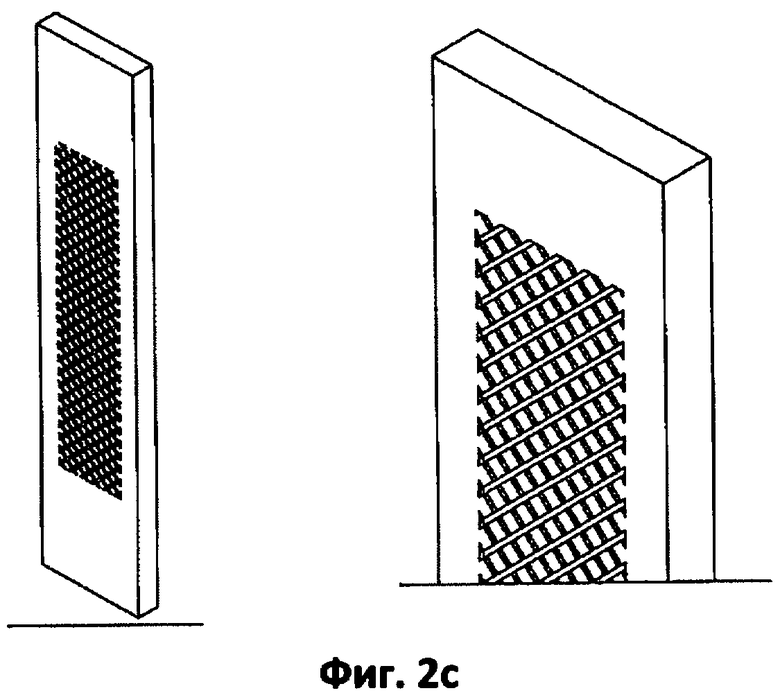

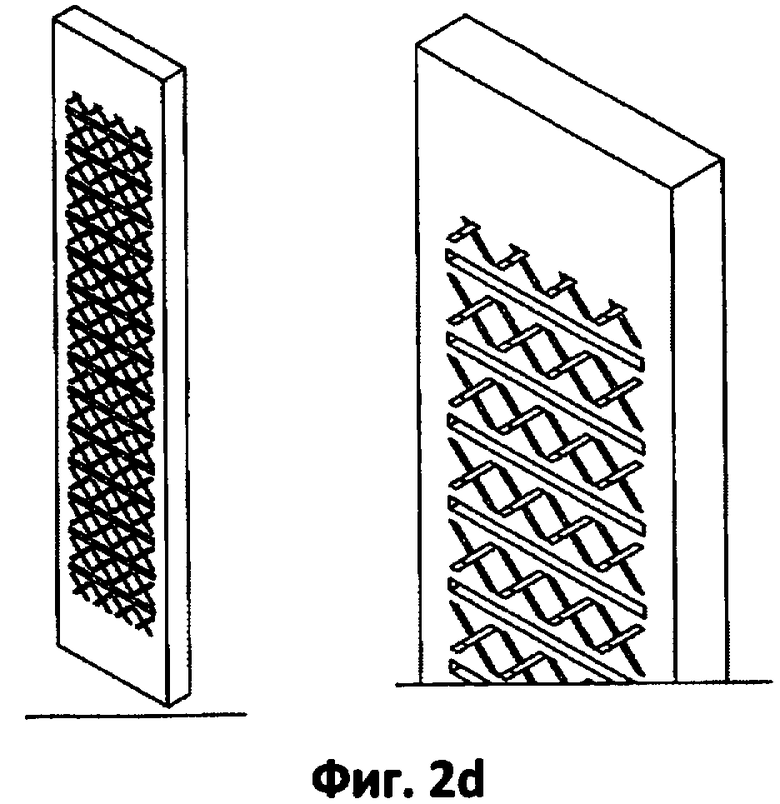

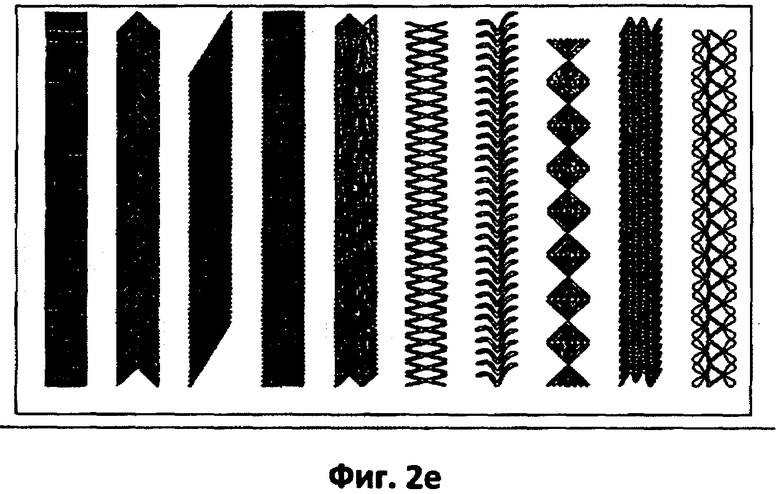

На Фиг.2а-2е показаны различные образцы капиллярных/поверхностных элементов.

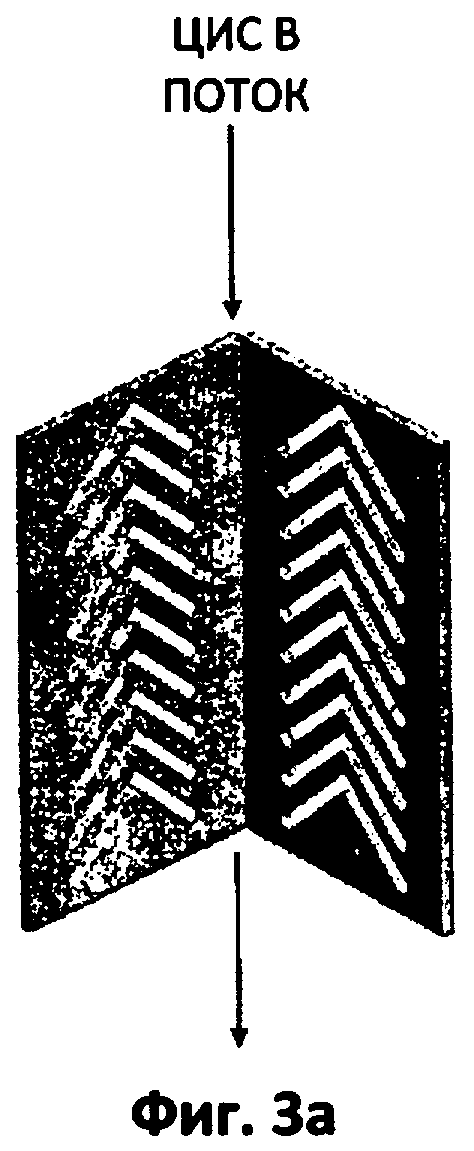

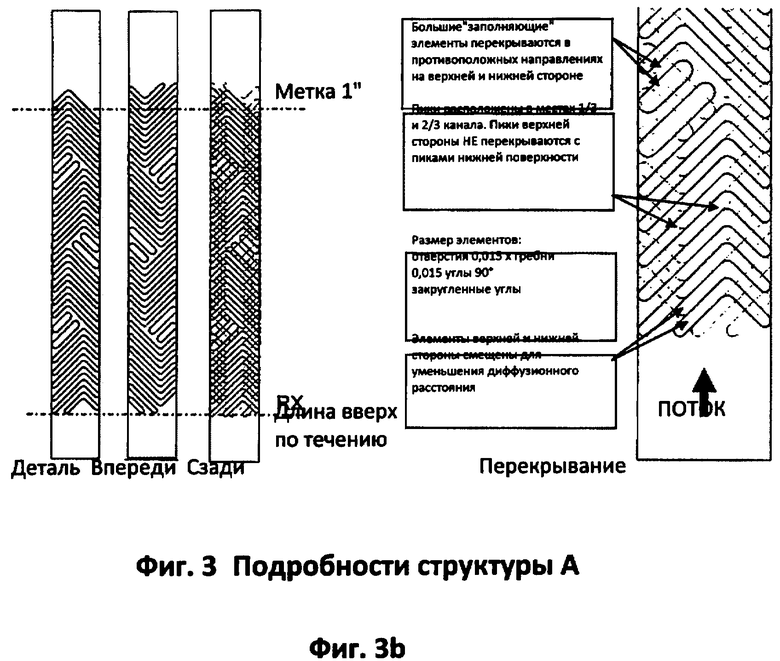

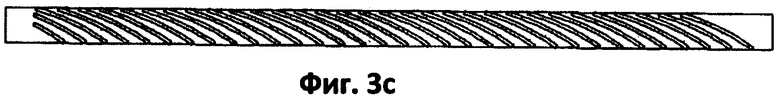

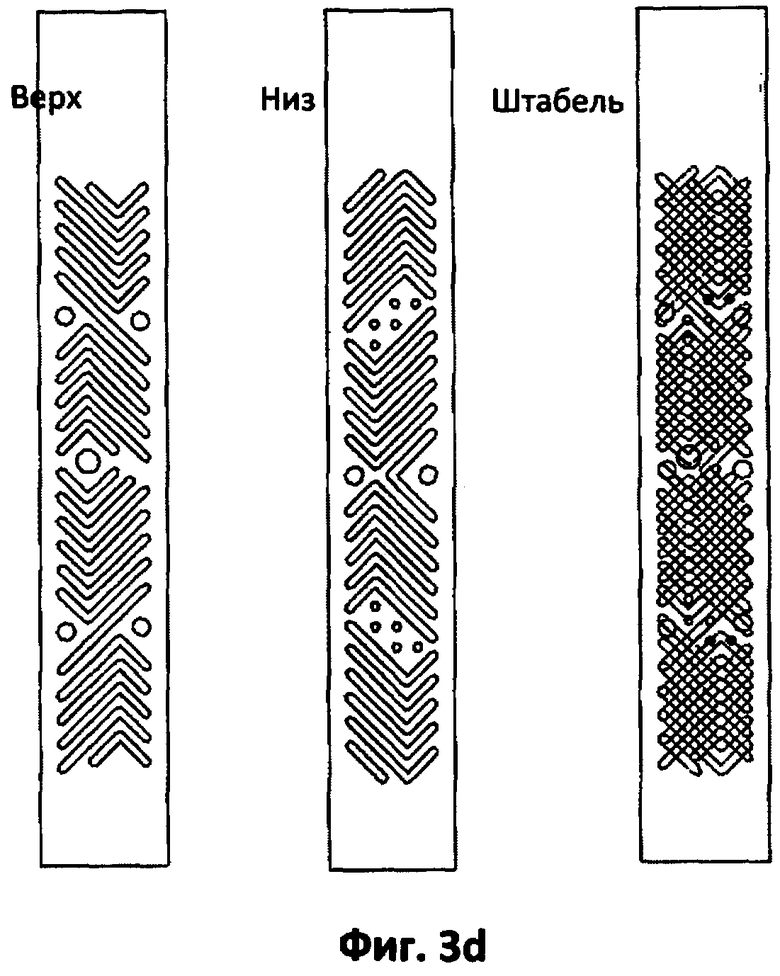

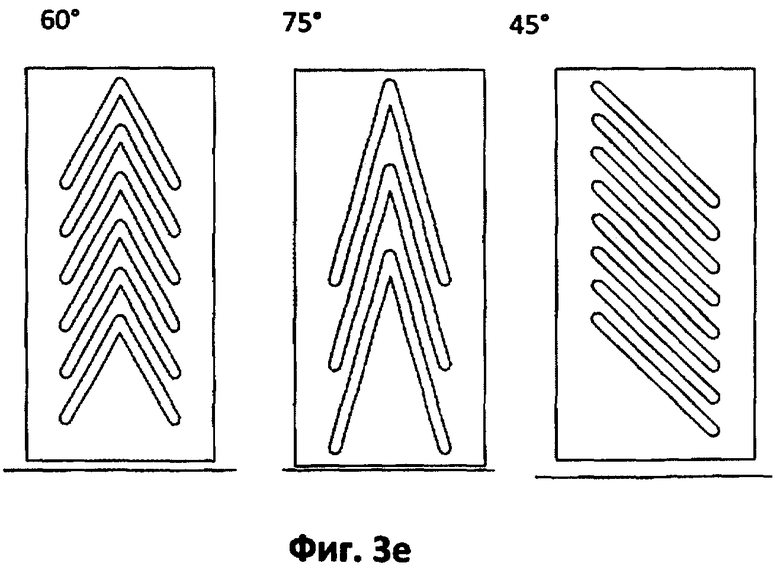

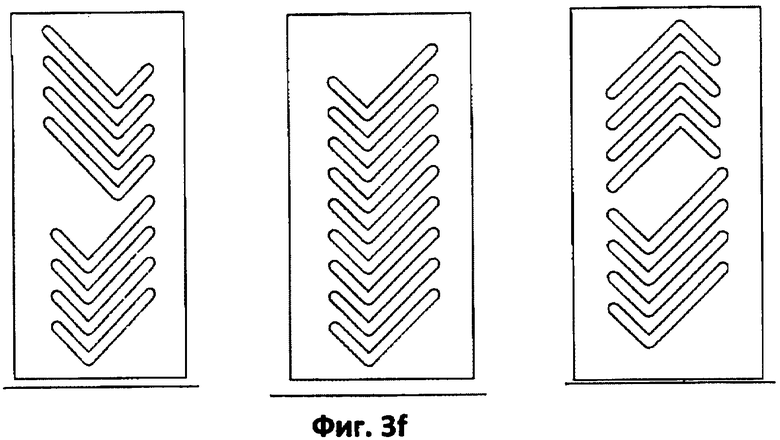

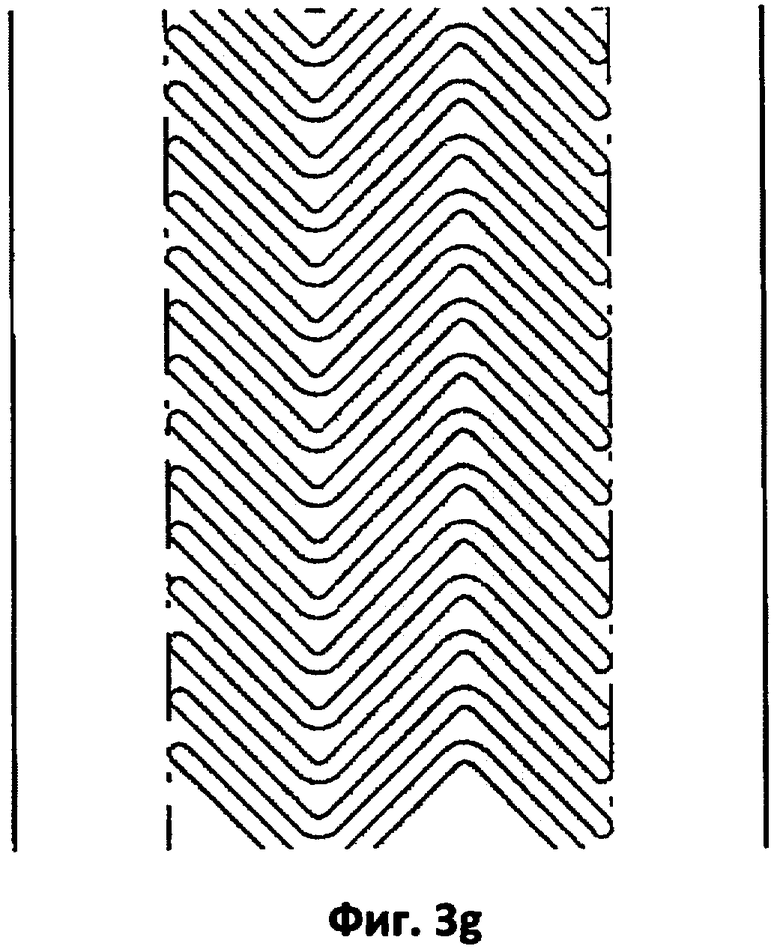

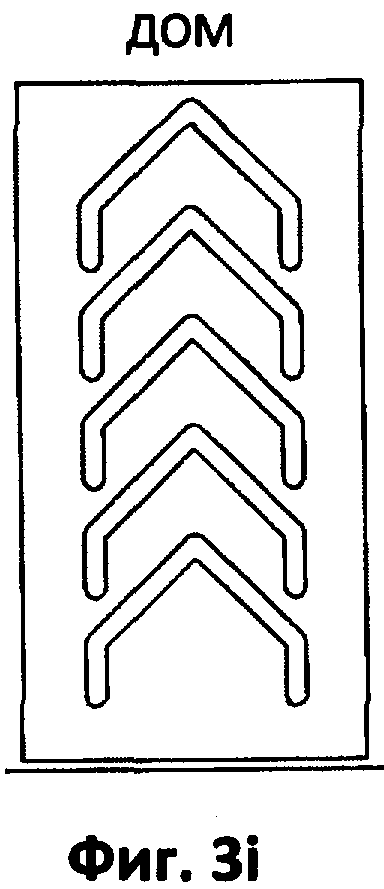

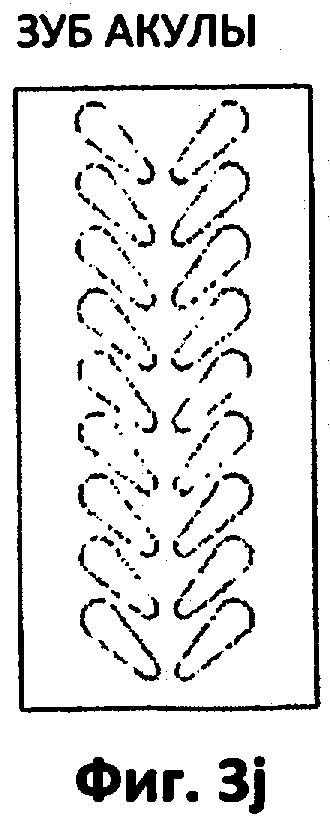

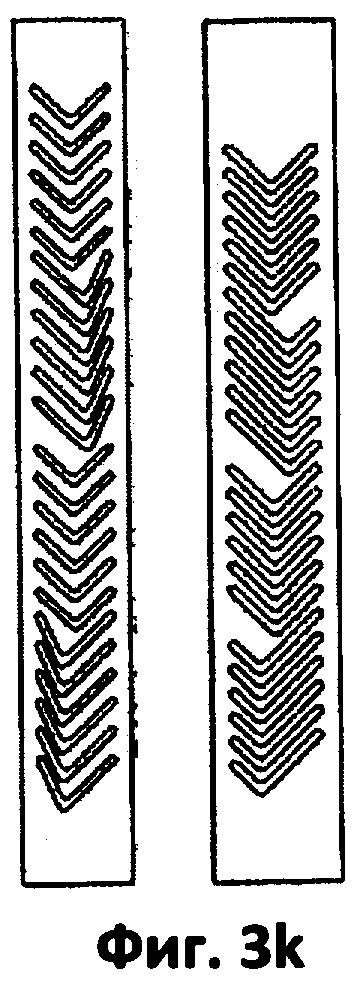

На Фиг.3a-3k показаны различные образцы поверхностных элементов.

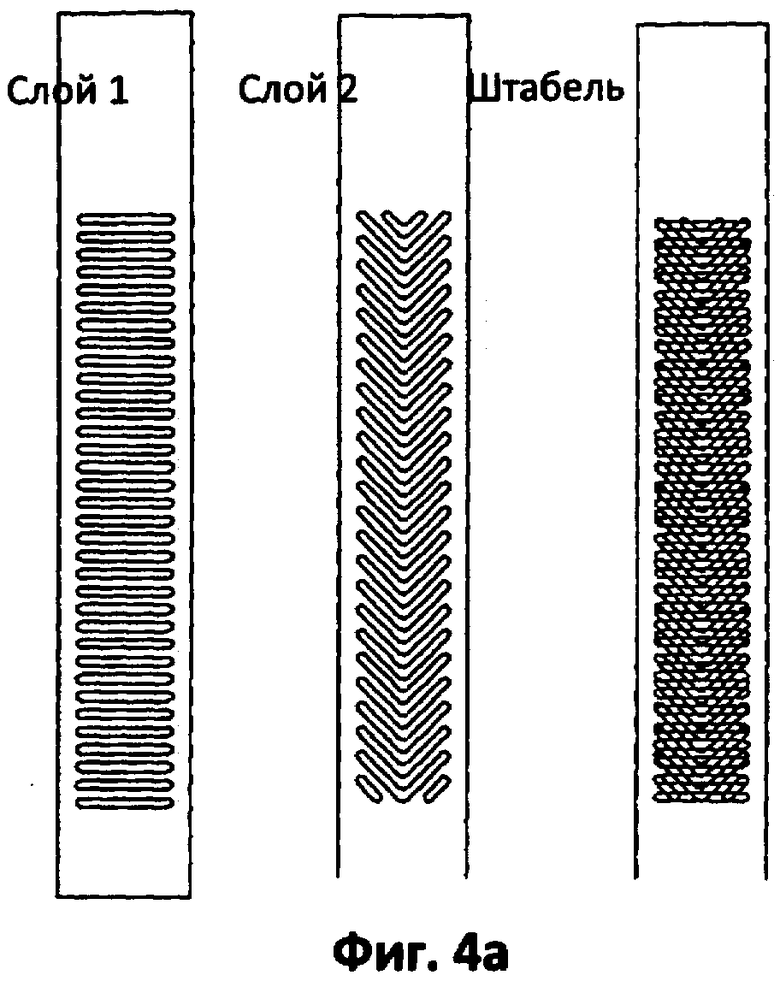

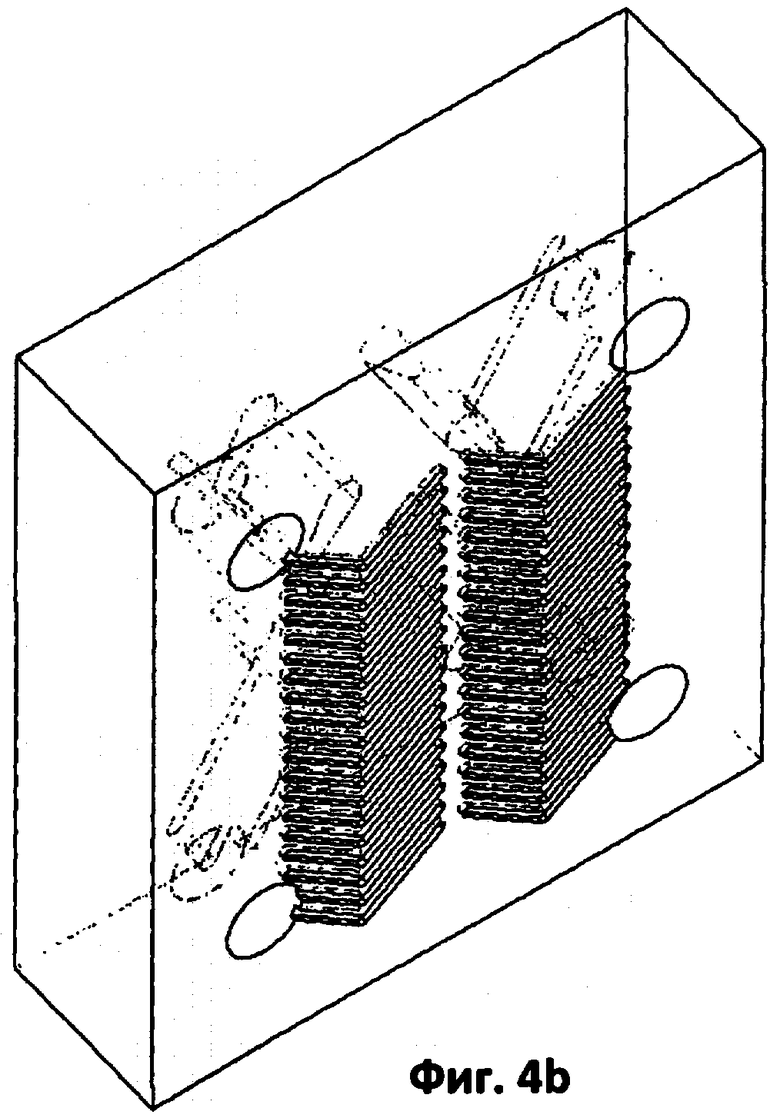

На Фиг.4а приведен вид сверху различных образцов поверхностных элементов, которые при складывании штабелем в смежных слоях образуют слоистый поверхностный элемент.

На Фиг.4b приведен вид спереди 3-мерных поверхностных элементов, где углубленные шевроны примыкают к объемному потоку в микроканале и имеют дополнительные элементы различной формы позади них на разной глубине и в разных местах.

На Фиг.5 показаны субобразцы на поверхностных элементах для увеличения площади поверхности.

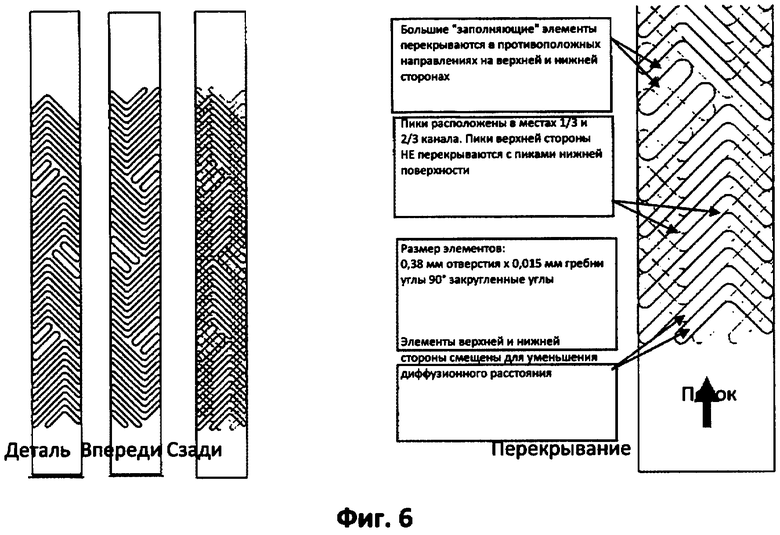

На Фиг.6 изображен образец поверхностного элемента, проанализированного в Примерах.

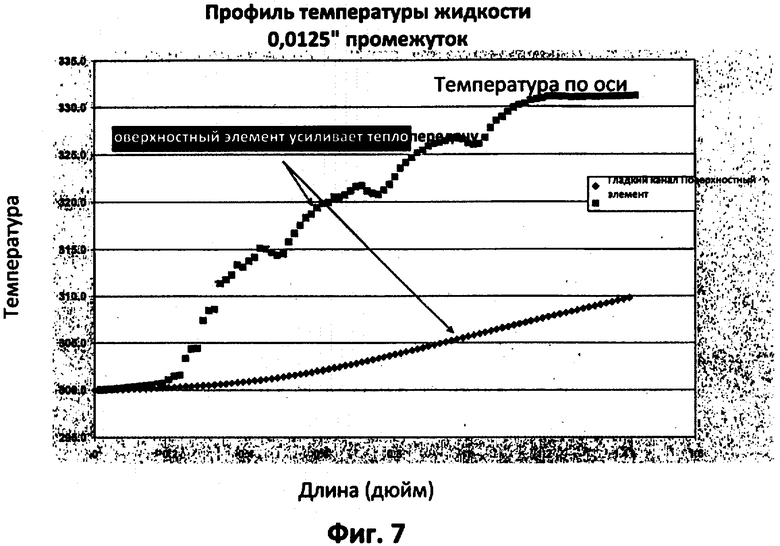

Фиг.7 иллюстрирует улучшение теплопередачи, обеспечиваемое образцом поверхностных элементов на Фиг.6.

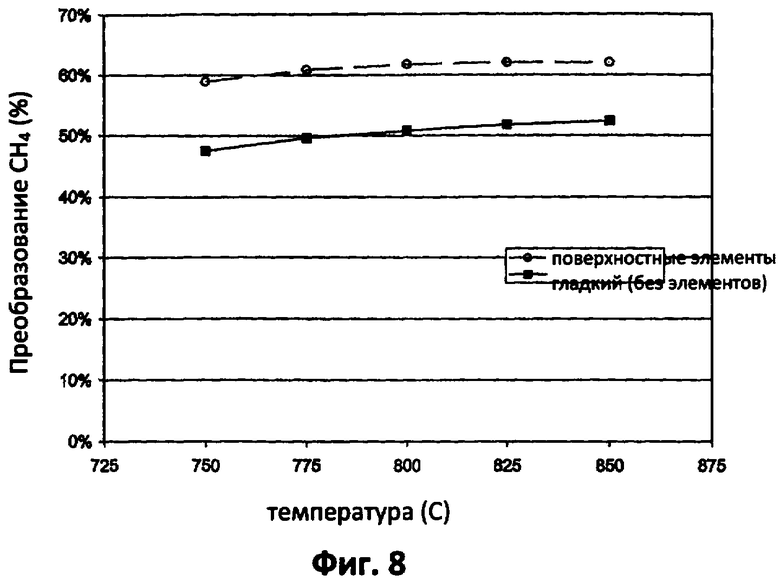

На Фиг.8 показано улучшение преобразования метана в поверхностных элементах по сравнению с вариантом отсутствия поверхностных элементов.

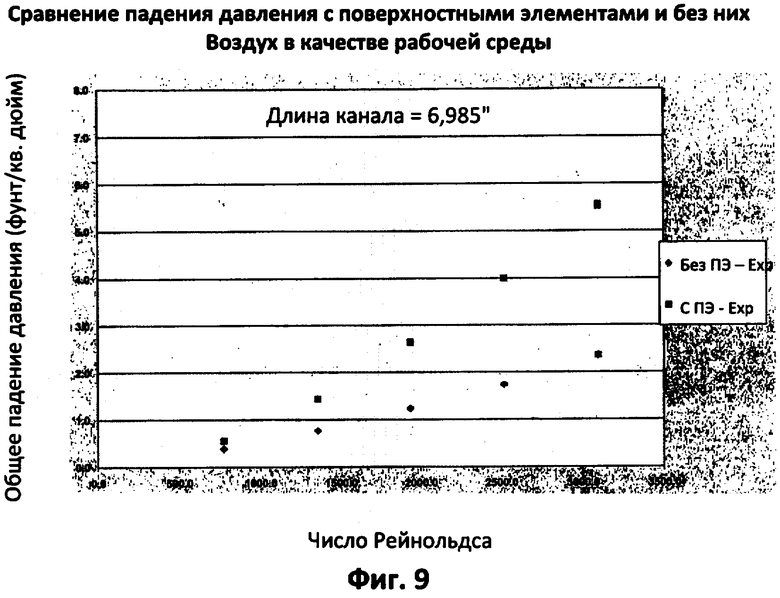

Фиг.9 иллюстрирует падение давления при наличии поверхностных элементов и без них.

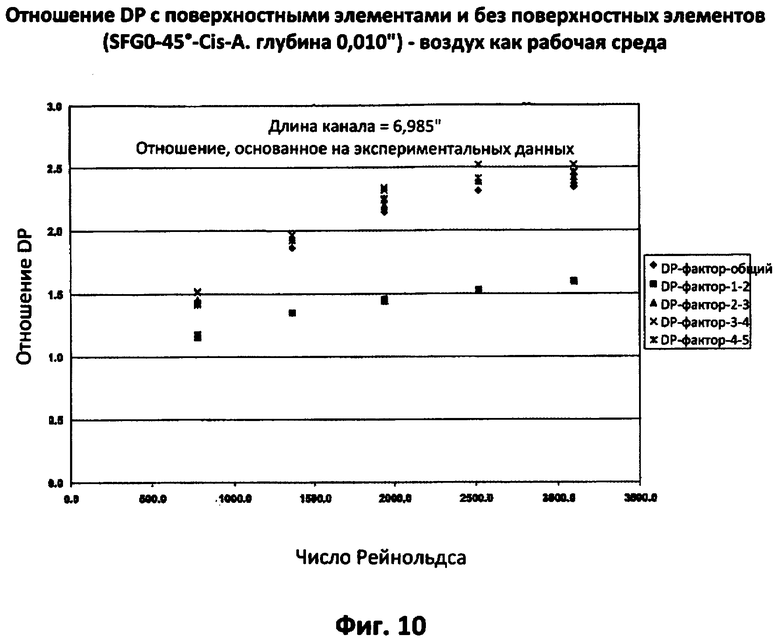

Фиг.10 иллюстрирует соотношение падения давления и числа Рейнольдса с поверхностными элементами и без них.

Фиг.11 иллюстрирует сравнение измеренного и предсказанного поглощения покрытием при ожидаемой поверхности жидкости с углом контакта 45° и капиллярными элементами, которые полностью заполняются жидкостью покрытия (полная канавка).

Фиг.12 иллюстрирует сравнение поглощения катализатора на плоском образце (FC) по сравнению с образцами с капиллярными элементами глубиной 5 мил (127 микрон), 3 мил (76 микрон) или 1 мил (25 микрон).

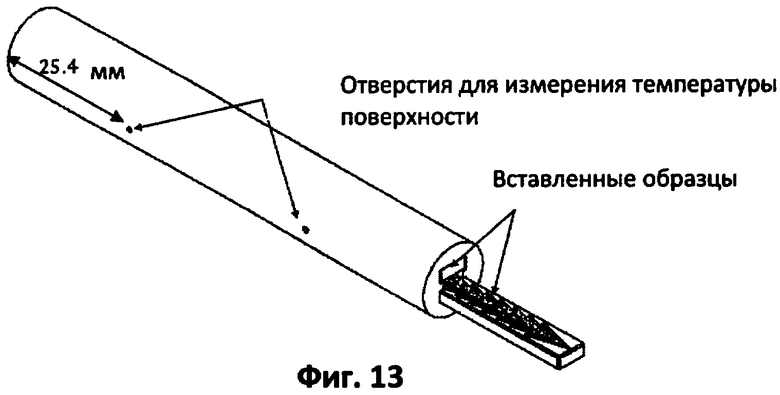

Фиг.13 иллюстрирует сборку корпуса испытательного устройства и вставленного образца.

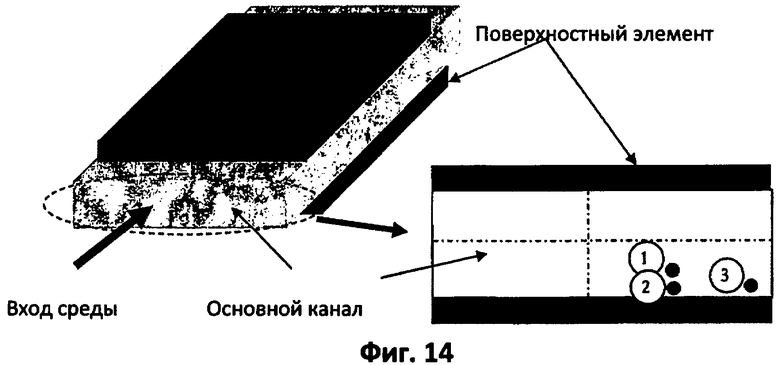

Фиг.14 сопровождает пример, показывая изменение отношения увеличения коэффициента теплопередачи к увеличению падения давления как функцию числа Рейнольдса.

Фиг.15 иллюстрирует место высвобождения частиц для приведенного примера.

ПОДРОБНОЕ ОПИСАНИЕ

"Поверхностные элементы" являются углублениями (или, в менее предпочтительных вариантах осуществления, выступами на стенке) в стенке микроканала, которые содействуют направлению потока в направлении, отличном от направления результирующего потока через микроканал (т.е. отличном от направления длины микроканала) или создает вращение потока. Элементы увеличивают площадь поверхности и создают конвективный поток, который приносит жидкости к стенке микроканала путем адвекции, а не диффузии. Структуры потока могут образовать завихрения, вращения, перевороты и иметь другие нерегулярные и или хаотические образцы - хотя структура потока не обязательно должна быть хаотической и в некоторых случаях может быть весьма регулярной. Структуры потока устойчивы во времени, хотя они могут также подвергаться вторичным переходным вращениям. Поверхностные элементы предпочтительно расположены под непрямыми углами: ни параллельно, ни перпендикулярно к направлению результирующего потока на поверхности. Поверхностные элементы могут быть ортогональными, т.е. располагаться под углом 90° к направлению потока, но предпочтительно являются расположенными под другим углом. Элементы активной поверхности предпочтительно определены больше чем одним углом вдоль ширины микроканала, по меньшей мере, в одном осевом расположении. Две или больше сторон поверхностных элементов могут быть физически связаны или не связаны. Один или несколько углов вдоль ширины микроканала оказывают предпочтительное действие по выталкиванию и вытягиванию жидкости из прямых ламинарных направлений потока. Для вариантов осуществления, в которых необходимо сравнить теплопередачу с плоским каналом, все поверхностные элементы могут быть определены как углубленные.

"Смешивание через промежуток" означает смешивание потоков в пределах микроканала в направлении, перпендикулярном объемному потоку; в каналах с прямоугольным поперечным сечением этот термин относится к смешиванию в промежутке между двумя основными поверхностями. Это достигается путем размещения поверхностных элементов на обеих основных поверхностях микроканала. Принципы построения для достижения этого типа смешивания включают: (1) обеспечение по существу углового компонента в направлении длины поверхностного элемента относительно среднего направления объемного потока в основном канале. Скорость в основном канале около верхнего по течению края каждого отрезка поверхностного элемента будет иметь тенденцию быть выше, чем около нижнего по потоку края каждого отрезка поверхностного элемента. Координация между образцами поверхностных элементов в верхних и нижних стенках может оказывать действие по увеличению перпендикулярного компонента вектора скорости и, таким образом, имеет большее влияние по снижению внешнего сопротивления массообмену, когда боковое смешивание не рассматривается в значительной степени. Например, если поверхностные элементы углублены в противоположных стенках, использование конфигурации "цис", может быть более предпочтительным, чем конфигурации "транс" элементов активной поверхности для предотвращения формирования одного или нескольких ядер потока в объеме, которые не так легко сместить к элементам активной поверхности. (2) Обеспечение адекватного числа смежных элементов таким образом, что жидкость перемещается через весь канальный промежуток. Больше углов, изгибов, завихрений или иных изменений направления в пределах одного поверхностного элемента будут перемещать или смешивать поток через канал, но, возможно, не будут предпочтительным решением для того, чтобы увеличить часть времени пребывания, которое элемент тратит на пребывание в элементах активной поверхности. Предпочтительно иметь больше чем один угол в одном или нескольких поверхностных элементах вдоль ширины микроканала, по меньшей мере, в одном осевом расположении, где элементы по ширине могут быть или могут не быть физически связанными. Выравнивание смежных элементов или вложенные углы будут также действовать на жидкость, оттягивая ее в боковом направлении в канале. (3) Обеспечение множества повторяющихся, по существу аналогичных или "сходных" элементов вдоль длины потока для любой имеющейся стенки микроканала. Повторение сходных элементов вдоль длины потока поддерживает непрямые (т.е. образовывающие завихрения) структуры потока в основном канале по мере того, как поток проходит по длине канала.

Множество элементов может быть включено в любой конкретный микроканал, в т.ч. элементы, углубленные на разную глубину в стенке или стенках микроканала. Предпочтительно, интервал между углублениями находится в диапазоне от 0,05 мм до 10 мм, более предпочтительно в диапазоне от 0,1 до 1 мм. Поверхностные элементы могут присутствовать по всему микроканалу или в его части. Часть области, имеющей поверхностные элементы, может прерываться, чтобы содействовать требуемой реакции или операции устройства в специально выполненных зонах. Например, секция 2,5 см микроканала может иметь близко расположенные поверхностные элементы, за которыми следует 10 см плоского канала, а затем 5 см более свободно расположенных поверхностных элементов. Свободное расположение означает, что шаг между поверхностными элементами или расстояние от одного элемента до другого более чем в 5 раз превышает ширину поверхностного элемента.

В некоторых вариантах осуществления поверхностные элементы проходят по существу по длине микроканала (не включая распределения потока или части трубопровода). В некоторых вариантах осуществления микроканал может иметь поверхностные элементы на 50% или менее его длины, в некоторых вариантах осуществления - на 20% или менее его длины, а в некоторых вариантах осуществления - на 10-100% длины микроканала. В некоторых вариантах осуществления может быть предпочтительно включать поверхностные элементы в секции трубопровода или распределения потока, а также способствовать или адаптировать теплопередачу или адаптировать распределение потока путем изменения падения давления в некоторых каналах или секциях, чтобы модифицировать распределение потока.

Лучшее смешивание и показатели работы в операциях устройства могут быть обеспечены путем сочетания элементов смешивания по ширине с элементами смешивания по промежутку. Для обеспечения полного смешивания указанные два принципа построения могут применяться совместно. Желательные элементы включают: расположение поверхностных элементов на противоположных стенках канала, формирование элементов на любой одной стороне, чтобы позволить жидкости двигаться назад и вперед через ширину канала; и выравнивание входов поверхностных элементов на одной стороне со входами поверхностных элементов на противоположной стороне. Т.е. предпочтительным является координирование элементов между верхней и нижней пластинами так, чтобы образцы на двух сторонах были по существу в ориентации "цис" один по отношению к другому, а не в конфигурации "транс".

В одном предпочтительном варианте осуществления множество сходных поверхностных элементов типа шеврон или "галочка" располагаются на одной стенке, и аналогичное множество сходных элементов, расположенных под тем же самым углом или под, по существу, перевернутым углом (транспозиция на 180°), создает особенно полезный образец для перемещения потока и молекул внутри элементов активной поверхности и увеличения времени, проводимого в элементах активной поверхности, непропорционально увеличению числа Рейнольдса.

Минимальное число сходных элементов, которые предпочтительно размещают последовательно вдоль длины канала, зависит от канального промежутка глубины поверхностного элемента. Сходные или аналогичные элементы являются копиями друг друга, помещенными рядом вдоль длины канала. Пример приведен на Фиг.1b. Структуры потока, обеспечиваемые этими элементами, не считаются турбулентным потоком, особенно снаружи в объемном потоке. Поток лучше описать как "направленный ламинарный" поток.

Поверхностные элементы могут иметь два или больше слоев, расположенных один над другим или переплетенных в виде 3-мерной структуры. Образец в каждом дискретном слое может быть одним и тем же или отличаться. Поток может поворачиваться или адвектировать в каждом слое или только в одном слое. Подслои (определенные как не смежные с каналом объемного потока) могут использоваться только для того, чтобы создать дополнительную площадь поверхности для нанесения катализатора, причем поток вращается в первом уровне поверхностного элемента и диффундирует молекулярно во второй или дальнейшие подслои с целью содействия реакции. Трехмерные элементы могут изготовляться путем литья металлов или других процессов, если изменяющиеся образцы не могут быть разбиты на отдельные плоскости, сложенные штабелем одна на другую. Трехмерные изменяющиеся поверхностные элементы могут располагаться рядом с каналом объемного потока, так что элементы имеют разную глубину, форму и местоположение, а также подэлементы с разной глубиной, формой и местоположением. Структуры согласно изобретению могут быть полезными для химических реакций, требующих дополнительной площади поверхности для нанесения катализатора, или для химических разделений, таких как дистилляция.

Фиг.4b иллюстрирует трехмерную структуру поверхностных элементов, где углубленные шевроны находятся в интерфейсе, смежном с микроканалом объемного потока, а ниже шевроны являются рядами 3-мерных структур (светлые линии), которые соединяются с элементами, смежными с путем объемного течения, но выполнены в виде структур различных форм, глубин и местоположений. Может быть также полезно создать проходы между подслоями, которые не проходят непосредственно под элементом открытой поверхности рядом с микроканалом объемного потока, а соединяются через один или несколько извилистых 2-х или 3-мерных проходов. Это направление может оказаться полезным для создания специальных распределений по времени пребывания в реакторах, где может быть желательно иметь более широкое распределение времени пребывания, а не более узкое распределение.

На Фиг.2а изображены поверхностные элементы с разными образцами (по оси) и разными глубинами (в стороны). Образец поверхностных элементов на Фиг.2а представляет пространственно изменяющуюся глубину поверхностных элементов в пределах одного поверхностного элемента и или между любыми двумя поверхностными элементами в пределах секции поверхностных элементов. Это может быть особенно выгодно для некоторых применений, где изменение глубины поверхностного элемента в пределах поверхностного элемента может создавать большее вращение или завихрение потока, так что внешнее сопротивление массообмену между жидкостями или от жидкости к стенке с катализатором будет значительно уменьшено.

Образец на Фиг.2b может быть особенно полезным в качестве образца поверхности нижнего слоя, который расположен ниже, по меньшей мере, одного или нескольких других листов с образцами, чтобы увеличить имеющуюся площадь поверхности для катализатора или агента массообмена. Образец на Фиг.2 с иллюстрирует поверхностные элементы с элементами в виде штриховки.

Образец на Фиг.2d содержит угловые элементы и горизонтальный элемент. Геометрия элемента может изменяться вдоль длины канала процесса. Эта структура может быть особенно полезной в качестве образца поверхности нижнего слоя, который используется для удержания большего количества катализатора или агента массообмена, а также создания большей глубины в угловых элементах, которые могут предпочтительно располагаться рядом с этим листом. Второй и угловой лист расположен рядом с путем течения и вызывает вращение потока. Изменяющиеся глубины угловых элементов могут создавать большую турбулентность или заметную турбулентность в путях течения.

Предпочтительные диапазоны глубины поверхностных элементов - менее 2 мм, более предпочтительно - менее 1 мм, а в некоторых вариантах осуществления - от 0,01 мм до 0,5 мм. Предпочтительный диапазон поперечной ширины поверхностного элемента - это значения, достаточные для того, чтобы охватить почти всю ширину микроканала (как показано на образцах "елочка"), но в некоторых вариантах осуществления (таких как заполняющие элементы) возможен охват 60% или меньше, а в некоторых вариантах осуществления - 40% или меньше, и в некоторых вариантах осуществления - от приблизительно 10% до приблизительно 50% ширины микроканала. В предпочтительных вариантах осуществления, по меньшей мере, один угол образца поверхностных элементов ориентирован под углом 10°, предпочтительно 30° или больше относительно ширины микроканала (90° соответствует параллели направлению длины, а 0° параллельно направлению ширины). Поперечная ширина измеряется в том же самом направлении, что и ширина микроканала.

Поперечная ширина поверхностного элемента равна предпочтительно от 0,05 мм до 100 см, в некоторых вариантах осуществления находится в диапазоне от 0,5 мм до 5 см, а в некоторых вариантах осуществления от 1 до 2 см.

Углубленные элементы на противоположных сторонах микроканала могут быть скоординированы для значительного повышения уровней тепло- и массопередачи. По существу диагональный (относительно длины или направления потока) путь течения, утопленный в стенке микроканала, является основным элементарным звеном, используемым в настоящем изобретении, чтобы улучшить структуры потока. Они могут быть скоординированы на противоположных стенках, чтобы обеспечить неожиданно лучшее смешивание по сравнению с такими же или схожими образцами только на одной стенке. Ввиду в основном диагональной природы углубленного пути течения скорость в углубленном канале содержит значительную составляющую, параллельную или расположенную под углом к среднему направлению объемного потока в микроканале, таким образом, вызывая значительный поток в углубленном канале. Однако, когда одни диагональные пути течения в углубленном канале на одной основной стороне микроканала должным образом скоординированы с другими, расположенными на противоположной стороне, можно эффективно усилить поток, перпендикулярный среднему направлению объемного потока в открытом микроканале. Перпендикулярный поток особенно полезен для уменьшения внешних ограничений по массо- и теплопередаче, наблюдаемых в микроканалах с ламинарным потоком. Конкретнее, скорость адвентивного потока, перпендикулярного направлению объемного потока, приносит жидкости к стенке микроканала со скоростью, которая, по меньшей мере, в 2, 5 или 10 раз превосходит скорость массопередачи благодаря только диффузии. В реакциях, протекающих благодаря катализаторам, прикрепленным к стенкам микроканала или опорной структуре рядом со стенкой микроканала, будет наблюдаться более высокая поверхностная концентрация реагентов и, следовательно, более высокая общая скорость реакции. Теплопередаче также способствуют перпендикулярные векторы адвекции и скорости, поскольку они увеличивают поверхностный коэффициент теплопередачи и уменьшают ограничения граничного слоя относительно температуры жидкости. Этот индуцированный перпендикулярный поток может быть поддержан в некоторых предпочтительных вариантах осуществления путем: (1) стратегического размещения элементов, которые имеют тенденцию "оттягивать" поток в углубленные каналы на одной стороне в позиции относительно других элементов на противоположной стороне, которые имеют тенденцию "оттягивать" поток в углубленные каналы на противоположной стороне (т.е. конфигурация "цис"), (2) поддержание противоположных стенок на достаточно близком расстоянии (поддержание микроканального промежутка достаточно узким) для обеспечения взаимодействия между противоположными сторонами.

В целом, если поперечное смешивание является желательным (по ширине канала), элементы на противоположных сторонах должны содействовать потоку с по существу диагональным компонентом в плоскости, перпендикулярной направлению среднего объемного потока. В этом случае элементы должны быть скоординированы для этого. По существу диагональные элементы, углубленные в стенке открытого микроканала, имеют компоненты длины в среднем направлении объемного потока, который предпочтительно равен или больше чем, и более предпочтительно, по меньшей мере, два раза больше компонента в поперечном направлении (направление ширины канала).

В некоторых предпочтительных вариантах осуществления смешивание далее улучшается путем создания множества точек в канале, где поток вначале разделяется (расхождение потока), а затем объединяется (конвергенция потока) с потоком в других положениях. Это может быть достигнуто в настоящем изобретении путем использования по существу диагональных элементов, которые попеременно расходятся и сходятся. Например, множество шевронов или углов могут размещаться поперек канала относительно одной точки, угла или шеврона в фиксированной позиции по оси микроканала. Предпочтительные образцы расхождения и схождения этих элементов используют три указанных выше принципа, а именно: координация относительного местоположения элементов на противоположных сторонах, баланс количества расходящихся и сходящихся элементов как в направлении потока, так и по ширине (перпендикулярно среднему объемному потоку и в микроканальном промежутке между сторонами, содержащими углубленные элементы), и наличие достаточно малого промежутка в открытом микроканале (см. упомянутые выше размеры промежутка). В некоторых предпочтительных вариантах осуществления количества сходящихся и расходящихся элементов сведено к минимуму и повторяются по существу сходные элементы.

На Фиг.1с показаны некоторые варианты перекрывания поверхностных элементов на противоположных стенках. Поскольку элементы на противоположных сторонах на Фиг.1с по существу расположены в конфигурации "транс", не ожидают, что они будут такими же эффективными для смешивания как в случае, когда элементы на противоположных сторонах располагаются в конфигурации "цис".

В настоящем изобретении могут использоваться покрытые элементами поверхности на обеих сторонах микроканала или только на одной стороне микроканала. Например, поверхность может быть скомбинирована (на противоположных сторонах микроканала) с отрезком сходной структуры с диагональными полосами (полосы предпочтительно являются углублениями), которые:

выровнены, расположены в шахматном порядке или пересекаются с противоположной поверхностью. В некоторых случаях сочетание обеспечивает лучшее смешивание, чем структуры каналов только на одной основной поверхности, особенно при увеличении основного канального промежутка свыше 1 мм. В некоторых предпочтительных вариантах осуществления образец состоит по существу из диагональных углублений, расположенных по существу по всей ширине поверхности микроканала. Часть поверхности с образцом может занимать часть или всю длину поверхности микроканала; в некоторых вариантах осуществления диагональные углубления расположены на, по меньшей мере, 10%, 20%, 50% или, по меньшей мере, 80% длины поверхности микроканала. В некоторых вариантах осуществления элементы включают диагональные элементы (предпочтительно углубления (включая CRF)), которые имеют один или несколько углов относительно направления потока. В некоторых предпочтительных вариантах осуществления у элементов есть два или больше углов, по меньшей мере, на одной стенке относительно направления потока. Углы могут быть соединены или не соединены в вершине или точке. Различные углы по ширине, по меньшей мере, одной стенки микроканала в, по меньшей мере, одном положении по оси "толкают" и "оттягивают" жидкость в различных направлениях и улучшают боковой и поперечный поток относительно прямого и ламинарного (в противном случае) потока. При усилении бокового и поперечного потока он предпочтительно лучше входит в элементы активной поверхности при увеличении числа Рейнольдса.

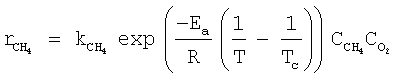

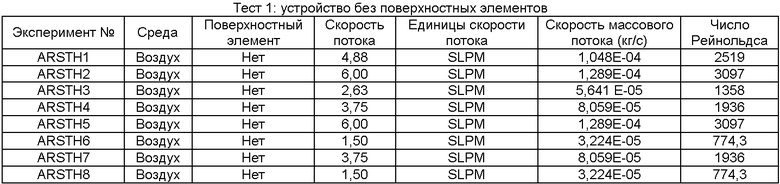

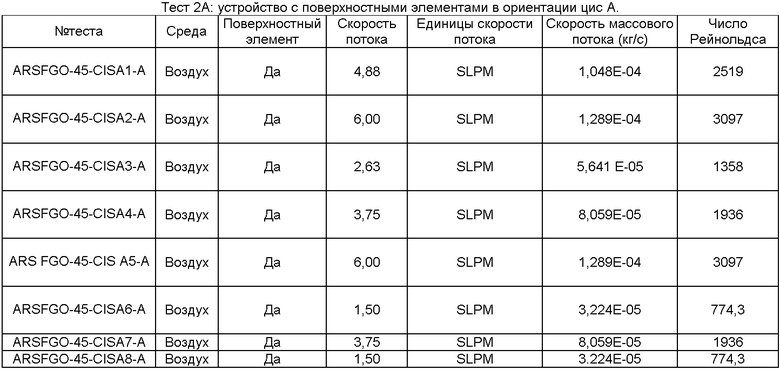

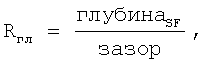

В другом аспекте поверхность с образцами включает множество образцов, уложенных штабелем один на другой. В одном примере образец или множество отверстий размещены рядом со стенкой теплопередачи, а второй образец, такой как диагональные элементы или множество шевронных элементов, расположен сверху и рядом с открытым каналом для потока. Лист рядом с открытым промежутком содержит образцы по всей толщине листа таким образом, что поток может пройти через лист в нижний образец. Поток может осуществляться путем адвекции или диффузии. Например, первый лист со множеством сквозных отверстий может быть помещен на стенку теплопередачи, а второй лист со множеством диагональных сквозных прорезей или шевронов может размещаться на первом листе. Этот предпочтительный вариант осуществления создает большую площадь поверхности для размещения катализатора или другого активного вещества, включая адсорбирующее вещество, фитиль, и т.д. В некоторых вариантах осуществления образец повторяется, по меньшей мере, на одной другой стенке микроканала. Образцы предпочтительно могут быть смещенными на противоположных стенках. Самые внутренние шаблонные поверхности (т.е. поверхности, ограничивающие канал потока) могут содержать образец, такой как множество диагоналей. Множество диагоналей может быть ориентировано в направлении потока (ориентация "цис"), или одна сторона может быть ориентирована по направлению потока, а противоположная сторона - против направления потока (ориентация "транс"). Изменяя поверхностные элементы на противоположных стенках, можно получать различные поля течения и степени турбулентности в жидкости, которая течет по центру и в открытом промежутке.