Изобретение относится к теплообменнику для косвенного обмена теплом между первой средой и второй средой, в частности, к теплообменнику в форме так называемого теплообменника «блок в оболочке» (известного также как теплообменник типа «сердечник в оболочке» или «блок в корпусе»).

В уровне техники известно применение бака, в котором размещают по меньшей мере один пластинчатый теплообменник, через который пропускают вторую среду, причем указанная среда подлежит охлаждению. Пластинчатый теплообменник в этом случае расположен в ванне, содержащей жидкую фазу первой среды. Так как тепло поступает в теплообменник из второй среды, подлежащей охлаждению, первая среда, которая становится более теплой (и обычно также частично испаряется), поднимается в пластинчатом теплообменнике (термосифонный эффект). В этом случае первая среда, предназначенная для охлаждения, обычно подается в бак в виде двухфазной текучей среды, содержащей жидкую фазу и газовую фазу, что невыгодно, так как газовая фаза может по меньшей мере частично поступать в ванну для охлаждающей жидкости в области пластинчатого теплообменника. Это происходит, в частности, при высоких скоростях притока двухфазной первой среды. Если газовая текучая среда поступает в пластинчатый теплообменник снизу, то это оказывает (неблагоприятное) воздействие на термосифонный эффект. Более того, блокирование пузырьков может привести к прерывистому притоку в пластинчатый теплообменник (снизу).

Теплообменники типа, упомянутого в начале, описаны, например, в " The standards of the brazed aluminium plate-thin heat exchanger manufacturers' association (ALPEMA)" («Стандарты Ассоциации производителей алюминиевых паяных пластинчато-ребристых теплообменников (ALPEMA)»), третье издание, 2010, с. 67 на Фиг. 9-1. Такие теплообменники имеют бак или оболочку («оболочку» или «корпус»), которые окружают пространство внутри оболочки или внутреннее пространство, а также по меньшей мере один пластинчатый теплообменник, расположенный в пространстве внутри оболочки или внутреннем пространстве («сердечник» или «блок»). Таким образом, такая конфигурация теплообменника также известна как теплообменник «сердечник в оболочке» или «блок в корпусе».

С учетом описанного уровня техники, задача настоящего изобретения состоит в том, чтобы по меньшей мере частично преодолеть недостатки уровня техники. В качестве мер, направленных на решение данной задачи, в соответствии с изобретением, предложены независимые пункты формулы изобретения, и предпочтительные воплощения которых представлены в зависимых пунктах формулы изобретения. Признаки формулы изобретения можно объединять любым технически значимым образом, а также можно использовать для этого пояснения из нижеследующего описания и признаков с чертежей, которые охватывают дополнительные воплощения изобретения.

Поставленная задача решается с помощью теплообменника, имеющего признаки, указанные в пункте 1 формулы изобретения.

Соответственно, предложен теплообменник, содержащий бак, который имеет внутреннее пространство для приема двухфазной первой среды, пластинчатый теплообменник, расположенный во внутреннем пространстве, для косвенного обмена тепла между первой средой и второй средой, при этом внутреннее пространство предназначено для приема первой среды с таким уровнем заполнения, что жидкая фаза первой среды образует ванну, окружающую теплообменник, и вход для ввода первой среды во внутреннее пространство, где, согласно изобретению, во внутреннем пространстве установлен сепаратор, образующий приемное пространство, для максимального отделения газовой фазы от жидкой фазы первой среды перед подачей жидкой фазы в коллекторное пространство, при этом сепаратор имеет по меньшей мере одно направленное вверх приемное отверстие для ввода в приемное пространство первой среды, поступающей во внутреннее пространство сверху вниз, и направленное вверх приемное отверстие, расположенное выше или на уровне заполнения, так что газовая фаза первой среды, которая получена в приемное пространство, может вытекать через приемное отверстие во внутреннее пространство или разделяющее пространство, а также распределительное устройство, которое находится в соединении по потоку с входом и расположено вертикально над приемным отверстием и также выше уровня заполнения, предусмотренной во внутреннем пространстве, причем распределительное устройство предназначено для распределения первой среды по приемному отверстию.

Разделяющее пространство - это та часть внутреннего пространства, которая расположена выше уровня жидкости во внутреннем пространстве, и, соответственно, доступна для приема газовой фазы первой среды.

Расположение приемного отверстия необязательно должно соотноситься с уровнем заполнения, но может альтернативно или дополнительно также соотноситься с верхней стороной или верхним краем пластинчатого теплообменника или блока пластинчатого теплообменника. В этом отношении предпочтительно, если верхний край (относительно вертикали) приемного отверстия предпочтительно находится в диапазоне от 0 мм до 100 мм, особенно предпочтительно в диапазоне от 0 мм до 50 мм, еще более предпочтительно в диапазоне от 0 мм до 25 мм выше верхней стороны или верхнего края пластинчатого теплообменника, причем значение 0 мм соответствует высоте верхней стороны или верхнего края пластинчатого теплообменника в направлении вертикали.

Согласно изобретению, сепаратор служит, в частности, для удаления оставшегося количества газа из жидкости, чтобы, насколько это возможно, газ не поступал в коллекторное пространство (в результате притока входящего потока в бак). Следовательно, сепаратор отличается от других сепараторов (например, разделяющего пространства оболочки, распределительного канала на входе предварительного разделения и т.д.). Кроме того, сепаратор может также преимущественно использоваться для распределения жидкости в баке, более конкретно, когда, особенно элементы сопротивления (например, гидрозатвор или перфорированные разделительные стенки) установлены в пространстве внутри оболочки (внутреннем пространстве) теплообменника и препятствуют распределению/затрудняют распределение.

Согласно предпочтительному воплощению предусмотрено, что сепаратор имеет первую боковую стенку, обращенную к внутреннему пространству. В этом случае, первая боковая стенка может иметь по меньшей мере одно распределительное отверстие, причем по меньшей мере одно распределительное отверстие предпочтительно расположено по меньшей мере частично ниже уровня заполнения, так что жидкая фаза первой среды может быть введена в ванну, окружающую пластинчатый теплообменник, с помощью по меньшей мере одного распределительного отверстия. Предпочтительно, ряд таких распределительных отверстий формируют в первой боковой стенке.

В качестве альтернативы описанному, первая боковая стенка может также быть образована в виде переливной перегородки. Первая боковая стенка затем становится непроницаемой для жидкости, то есть она не имеет никаких распределительных отверстий, так что жидкая фаза первой среды может перетекать через верхний край первой боковой стенки в коллекторное пространство. Коллекторное пространство в этом случае представляет собой ту область внутреннего пространства, которая может принимать или принимает ванну, образованную из жидкой фазы первой среды.

Другими словами, сепаратор может быть выполнен как в виде переливного кармана, так и проницаемого (для жидкости) кармана, т.е. положение и направление выхода жидкости можно, в частности, выбирать свободно.

Сепаратор проходит, в частности, вдоль продольной оси бака (которая горизонтальна в процессе работы), при этом он образован, например, в виде открытого вверху канала (приемное отверстие), первая боковая стенка которого, обращенная к внутреннему пространству, возможно имеет указанное по меньшей мере одно распределительное отверстие.

Указанный уровень заполнения следует, в частности, воспринимать как желательный уровень, на котором находится уровень жидкости жидкой фазы первой среды во время работы теплообменника по назначению. Во время работы по назначению пластинчатый теплообменник может быть полностью погружен в ванну, образованную жидкой фазой первой среды, но также может выступать из ванны своей верхней стороной.

Уровень заполнения предпочтительно расположена относительно верхней стороны (или верхнего края) пластинчатого теплообменника в диапазоне от -500 мм до +100 мм, особенно предпочтительно в диапазоне от -300 мм до +100 мм, более предпочтительно в диапазоне от -300 мм до +50 мм, еще более предпочтительно в диапазоне от -300 мм до +25 мм, еще более предпочтительно в диапазоне от -300 мм до 0 мм. В данном случае величина 0 мм соответствует уровню верхней стороны (см. выше). Отрицательные значения показывают, что уровень заполнения лежит ниже верхней стороны/верхнего края пластинчатого теплообменника в направлении вертикали.

Там, где упоминается верхняя сторона или верхний край пластинчатого теплообменника, это, в частности, означает горизонтальную (в частности плоскую) верхнюю сторону или верхний край блока пластинчатого теплообменника, который образован, в частности, разделительными стенками, боковинами и теплообменными пластинами. Коллекторы и сопла или трубы, соединенные с ними, не являются частью этой поверхности пластинчатого теплообменника.

Бак теплообменника может иметь цилиндрическую оболочку (горизонтальную во время работы), которая выполнена с возможностью расположения вдоль продольной оси, и еще ограничивающие (загнутые) концевые пластины на обоих концах цилиндрической оболочки.

Теплообменник имеет на оболочке вход, через который (обычно) двухфазная текучая среда может поступать в бак. Вход обеспечивают, в частности, выше уровня заполнения. Впоследствии двухфазная текучая среда протекает по существу сверху вниз между входом и уровнем заполнения или, в присутствии распределительного устройства (см. ниже), между распределительным устройством и уровнем заполнения. Это приводит к тому, что часть газовой фазы двухфазной текучей среды уже разделяется здесь до того, как остаточная/оставшаяся текучая среда поступает в ванну в так называемом коллекторном пространстве ниже уровня заполнения или на уровне заполнения.

Однако этого разделения недостаточно, в частности, в случае высоких скоростей потока на входе. Кроме того, газ из разделяющего пространства может поступать в ванну, когда жидкость падает на поверхность ванны.

Поэтому в настоящем изобретении предлагается расположить между уровнем заполнения и входом или между уровнем заполнения и распределительным устройством (см. ниже) сепаратор, который образует по меньшей мере одно приемное пространство для двухфазной текучей среды. Ниже в целях более хорошей иллюстрации описана работа только одного сепаратора, но нет никакого ограничения по их числу, которое является возможным или предпочтительным. В частности, в баке может располагаться ряд сепараторов, выровненных и расположенных в направлении продольной оси бака, причем возможно, чтобы для входа может быть, соответственно, предназначен сепаратор.

Сепаратор образует по меньшей мере одно открытое сверху или направленное вверх приемное отверстие, через которое двухфазная первая среда, поступающая во внутреннее пространство бака со стороны входа, может поступать в приемное пространство сепаратора. Приемное отверстие в этом случае предпочтительно находится над уровнем заполнения, так что газ, который был отделен или отделен, может выходить из приемного пространства в направлении вверх и не попадать в ванну жидкости через по меньшей мере одно распределительное отверстие первой боковой стенки сепаратора. Обычно первая боковая стенка имеет ряд распределительных отверстий для выпуска жидкой фазы первой среды из приемного пространства.

Сепаратор обеспечивает эффект, при котором уменьшается скорость, с которой жидкая фаза первой среды поступает в ванну для охлаждающей жидкости. В сепараторе захваченный газ или захваченные пузырьки газа имеет/имеют достаточно времени, чтобы под действием своей подъемной силы выйти через приемное отверстие сепаратора в разделяющее пространство до того, как они смогут поступить в ванну через возможно имеющиеся распределительные отверстия.

Сепаратор предпочтительно выполнен из металлических (в частности, плоских) листов. Кроме того, сепаратор может быть изготовлен, например, из обработанных трубок, обработанных твердых материалов, отливок или (экструдированных) профилей или подходящей комбинации таких материалов.

Сепаратор может как открываться вверх (т.е. в направлении разделяющего пространства) по всей длине, так и иметь закрытые вверху участки (в закрытых участках нет потока жидкости в сепаратор). Кроме того, сепаратор может проходить вдоль продольной оси оболочки или бака как по всей области внутреннего пространства бака, так и только вдоль выбранных областей.

Как уже объяснялось, также предпочтительно предложено распределительное устройство, которое находится в соединении по потоку с входом и имеет по меньшей мере одно направленное вниз выходное отверстие, предпочтительно ряд направленных вниз выходных отверстий. Распределительное устройство или его выходные отверстия расположен(ы) предпочтительно над сепаратором и перпендикулярно над уровнем заполнения (относится к теплообменнику, установленному, по назначению или во время работы). С таким распределительным устройством поток двухфазной первой среды может проходить по всей длине сепаратора или приемного отверстия вдоль продольной оси бака. Сепаратор и, возможно, распределительное устройство предпочтительно образуют каналы, которые проходят в направлении продольной оси бака. Распределительное устройство и сепаратор предпочтительно также имеют одинаковую длину вдоль продольной оси.

Распределительное устройство дает эффект, уже приводящий к первому уменьшению скорости поступления первой среды, так что предварительное разделение, т.е. грубое разделение газовой фазы и жидкой фазы, достигается уже здесь. Кроме того, нисходящий поток распределяется по большей длине с помощью распределительного устройства, так что вход с небольшим поперечным сечением и, следовательно, с высокими скоростями потока может использоваться без таких высоких скоростей, передаваемых в бак.

Распределительное устройство или его по меньшей мере одно выпускное отверстие расположено предпочтительно перпендикулярно над приемным отверстием сепаратора, так что первая среда может стекать вниз в приемное пространство сепаратора через приемное отверстие.

Согласно дополнительному преимущественному воплощению теплообменника, сепаратор имеет вторую боковую стенку, которая располагается напротив первой боковой стенки и предпочтительно образована стенкой бака или оболочкой бака. Поэтому, иначе говоря, сепаратор установлен напротив внутренней стороны оболочки бака. Однако вторая боковая стенка также может быть образована отдельно от оболочки.

Использование стенки бака в качестве второй боковой стенки сепаратора позволяет создать приемное пространство при использовании чрезвычайно небольшого количества материала. Сепаратор преимущественно приваривают, адгезивно прикрепляют или каким-либо другим образом крепко или некрепко присоединяют к стенке бака его собственной второй боковой стенкой или второй боковой стенкой, которая образована из стенки бака. Кроме присоединения к оболочке, сепаратор также можно присоединять в другом подходящем месте (например, к пластинчатому теплообменнику). Боковые стенки сепаратора предпочтительно выполнены в виде деталей из металлических листов.

Согласно дополнительному преимущественному воплощению теплообменника, сепаратор также содержит третью и четвертую боковые стенки, которые, в частности, образуют торцевые поверхности продольно расположенного сепаратора. Третья и четвертая боковые стенки соответственно соединяют первую боковую стенку со второй боковой стенкой, причем третья и четвертая боковые стенки предпочтительно проходят перпендикулярно продольной оси бака. Третья и четвертая боковые стенки предпочтительно имеют в каждом случае по меньшей мере одно боковое отверстие. Боковые отверстия формируют, например, в виде круглых отверстий.

Верхний край сепаратора предпочтительно находится выше уровня заполнения, так что жидкая фаза может попадать в ванну в коллекторном пространстве только через распределительные отверстия, если они присутствуют, (и, возможно, дополнительные отверстия в боковых стенках сепаратора).

Согласно одному из воплощений, боковые стенки сепаратора полностью отделяют приемное пространство от жидкой ванны в коллекторном пространстве, т.е. жидкая фаза первой среды поступает в жидкую ванну в коллекторном пространстве только через приемное пространство сепаратора. Импульс или кинетическая энергия поступающей сверху вниз первой среды уменьшается в приемном пространстве. Пузырьки газа могут подниматься вверх и проникать в разделяющее пространство через приемное отверстие. Тем самым исключают попадание пузырьков газа в коллекторное пространство или в первые каналы теплообмена пластинчатого теплообменника. В области нижних входных отверстий пластинчатого теплообменника в вертикальных каналах теплообмена входящий поток не оказывает неблагоприятного воздействия на поток жидкости первой среды.

В альтернативном воплощении отсутствуют третья и четвертая боковые стенки, а приемное пространство, соответственно, является открытым у торцевых поверхностей. В случае третьей и четвертой боковых стенок также возможно, что их верхние края лежат ниже уровня заполнения.

Предпочтительно, сепаратор расположен в стороне от теплообменника, в горизонтальном направлении, проходящем перпендикулярно продольной оси бака, и проходит вдоль, в частности, параллельно к теплообменнику или продольной оси бака.

В дополнительном воплощении изобретения, можно также закрепить сепаратор на самом теплообменнике. В этом случае, можно обойтись без крепления сепаратора к оболочке бака.

Согласно дополнительному преимущественному воплощению теплообменника, первая боковая стенка наклонена в направлении пластинчатого теплообменника, то есть в направлении внутреннего пространства. Таким образом, жидкая фаза первой среды тоже может, соответственно, стекать из приемного пространства вниз в вертикальном направлении через распределительные отверстия. Первая боковая стенка может образовывать угол с вертикалью в диапазоне от 15° до 75°. Предпочтительно, угол наклона первой боковой стенки составляет около 45°.

Расположение первой боковой стенки в виде боковой стенки, которая наклонена по отношению к вертикали, дает эффект сохранения материала по сравнению с прямоугольной формой коробки, поскольку приемное пространство может быть полностью ограничено первой боковой стенкой, второй боковой стенкой и, возможно, также третьей и четвертой боковыми стенками. Кроме того, быстрый рост уровня заполнения внутри приемного пространства достигается во время начального ниспадающего потока двухфазной первой среды.

Согласно дополнительному преимущественному воплощению теплообменника, по меньшей мере одно распределительное отверстие формируется в виде щели. Щелевидная форма распределительных отверстий означает, что в каждом отверстии достигается относительно большая площадь поверхности, через которую проходит поток. Продольная протяженность таких щелей в этом случае предпочтительно вытянута вдоль вертикали. То есть распределительное отверстие щелевидной формы имеет нижний край и параллельный верхний край, которые значительно короче двух параллельных боковых краев распределительного отверстия, которые проходят между нижним краем и верхним краем. В принципе, тип и положение отверстий (протяженность щели продольно или поперечно, круговое отверстие и т.д.) можно выбрать на основе различных аспектов (например, горизонтального и вертикального расположения, производственные затраты и т.д.). Это относится ко всем боковым стенкам.

Сепаратор может быть выполнен из всех подходящих материалов (таких как, например, алюминий, сталь или пластик). Возможна также комбинация подходящих материалов. Форма, размер и количество элементов сепаратора, которые используются, могут быть продиктованы как связанными с производством аспектами, так и особенностями процесса. Здесь также можно провести учет допустимых отклонений для конкретных особенностей установки. Каждый из используемых элементов может быть индивидуально разработан. Элементы секции разделения могут быть сплошными, перфорированными или еще щелеобразными. Например, металлические листы, которые используются, могут быть как плоскими, так и профилированными.

Согласно предпочтительному воплощению теплообменника, по меньшей мере первая боковая стенка, а также торцевые боковые стенки (третья и четвертая боковые стенки) формируются из металлических листов. Для этого используются предпочтительно плоские металлические листы, в которых возможно сделаны указанные распределительные отверстия и, возможно, боковые отверстия.

В случае этого предпочтительного воплощения сепаратор быть выполнен с особенно низкой стоимостью и не влияет на то, что теплообменник значительно дороже, чем ранее известный теплообменник без секции разделения. Металлические листы могут быть соединены друг с другом всеми подходящими средствами соединения, например, посредством сварных соединений или заклепочных соединений и т.д..

Как уже описано, секция теплообмена, расположенная во внутреннем пространстве теплообменника, представляет собой пластинчатый теплообменник. Он имеет первые теплообменные каналы для приема первой среды и вторые теплообменные каналы для приема второй среды, причем теплообменные каналы отделены друг от друга разделяющими пластинами (например, разделяющими металлическими листами). Предпочтительно между примыкающими разделяющими пластинами устанавливают, соответственно, теплопроводящие структуры, например, в виде изогнутых или гофрированных металлических листов (так называемые теплообменные пластины). Внешние слои пластинчатого теплообменника могут быть образованы внешними листами. Таким образом, множество параллельных каналов или первый или второй теплообменный канал, через который может протекать предназначенная для этого среда или текучая среда, в каждом случае образуется между двумя разделяющими пластинами или между разделяющей пластиной и внешним листом в результате установки теплопроводящей конструкции, соответственно, между ними (например, теплообменная пластина). Первый и второй теплоообменные каналы предпочтительно расположены рядом друг с другом, так что тепло может косвенно передаваться между первой и второй средой или текучей средой. Две среды могут подаваться, например, в поперечном потоке, в противотоке или в поперечном противотоке относительно друг друга в предназначенных для этого каналах.

Ограничивающие запоры (так называемые боковые запоры) для закрытия соответствующего канала теплообмена предпочтительно установлены в каждом случае по бокам, между двумя соседними разделяющими пластинами. Первые теплообменные каналы открыты сверху и снизу (в направлении вертикали) и в частности не закрыты ограничивающими запорами. В данной заявке каждый первый теплообменный канал имеет входное отверстие на нижней стороне пластинчатого теплообменникана (см. выше), через которое жидкая фаза первой среды может проходить в первые теплообменные каналы, а также выходное отверстие на верхней стороне пластинчатого теплообменника, через которое первая среда может стекать вниз с верхней стороны пластинчатого теплообменника в виде двухфазного потока. Наружные листы, разделяющие пластины, теплообменные пластины и боковые запоры предпочтительно выполняют из алюминия и предпочтительно припаивают друг к другу, например в печи.

Кроме того, пластинчатый теплообменник предпочтительно имеет первый коллектор (также называется шапка), который находится в соединении по потоку со вторыми теплообменными каналами, так что вторая среда может быть введена во вторые теплообменные каналы через первый коллектор, а также второй коллектор (или шапку), который, аналогично, также находится в соединении по потоку со вторыми теплообменными каналами, так что вторая среда может быть отведена от вторых теплообменных каналов через второй коллектор.

В принципе, также возможно, чтобы ряд пластинчатых теплообменников был размещен во внутреннем пространстве бака. Каждому пластинчатому теплообменнику тогда может, например, соответствовать сепаратор согласно изобретению, а также возможно распределительное устройство.

Часть жидкости первой среды, вводимой в коллекторное пространство через сепаратор, течет вниз в вертикальном направлении в коллекторное пространство, затем поступает в пластинчатый теплообменник или в теплообменники снизу и частично там испаряется. Другая часть течет в горизонтальном направлении в другие области коллекторного пространства. Поток жидкости в горизонтальном направлении нарушается, иногда в больших масштабах, путем установки элементов сопротивления (например, гидрозатвора или перфорированных разделительных стенок) между пластинчатыми теплообменниками или рядом с пластинчатым теплообменником. Чтобы преодолеть каждый элемент, требуется положительное давление, создаваемое повышенным уровнем жидкости выше по потоку относительно данного элемента.

Это приводит к тому, что промежутки между элементами имеют разные уровни жидкости, что может отрицательно влиять на работу теплообменника типа блок-в-оболочке. Этот эффект еще более усугубляется в той степени, в которой положительное давление, необходимое для преодоления элемента, зависит от объемного расхода. Здесь дело в том, что положительное давление должно быть тем выше, чем больше объемный расход. Сепаратор позволяет обходить элементы сопротивления для распределения жидкой фазы первой среды в пространстве оболочки.

Согласно дополнительному воплощению теплообменника по изобретению, предусмотрено, что теплообменник представляет собой проводящее устройство, которое расположено под распределительным устройством и предназначено для проведения жидкой фазы первой среды, которая выходит из по меньшей мере одного выходного отверстия.

Предпочтительно, проводящее устройство в этом случае предназначено для проведения по меньшей мере части жидкой фазы, которая вышла из по меньшей мере одного выходного отверстия в первом пространственном направлении во второе пространственное направление, причем второе пространственное направление, в частности, отличается от первого пространственного направления, а второе пространственное направление в частности, имеет большую горизонтальную составляющую, чем первое пространственное направление, или направлено в направлении оболочки бака. Первое пространственное направление проходит, в частности, вдоль вертикали.

Предпочтительно, проводящее устройство также предназначено для проведения жидкой фазы первой среды в сторону от верхней стороны пластинчатого теплообменника и/или позади верхней стороны. Предпочтительно, проводящее устройство предназначено для проведения жидкой фазы первой среды таким образом, что жидкая фаза не попадает на верхнюю сторону пластинчатого теплообменника.

Кроме того, проводящее устройство предпочтительно имеет по меньшей мере один проводящий элемент в форме пластины, в частности, в виде отражательной стенки.

В дополнительном воплощении по меньшей мере один проводящий элемент предпочтительно имеет кривизну. В данной заявке по меньшей мере один проводящий элемент имеет, в частности, выпукло изогнутую первую сторону, которая обращена к пластинчатому теплообменнику, а также вогнуто изогнутую вторую сторону, обращенную в сторону от первой стороны, которая обращена в сторону от пластинчатого теплообменника и/или обращена к каналу распределительного устройства. В этом случае, по меньшей мере один проводящий элемент, в частности, установлен таким образом, что жидкая фаза первой среды, которая выходит из распределительного устройства вниз через по меньшей мере одно выходное отверстие распределительного устройства, падает на вторую сторону и направляется вдоль последней в сторону от верхней стороны пластинчатого теплообменника и/или позади указанной верхней стороны. Таким образом гарантируют, что жидкая фаза не падает на верхнюю сторону пластинчатого теплообменника и, как результат, не влияет при некоторых обстоятельствах неблагоприятно на работу пластинчатого теплообменника.

Предпочтительно, предусмотрено также, что проводящее устройство проходит по всему распределительному устройству или прямо над частью распределительного устройства.

Кроме того, по меньшей мере один проводящий элемент может иметь множество сквозных отверстий для первой среды.

Кроме того, теплообменник по изобретению, как предложено в одном из воплощений, содержит устройство для проведения/регулирования жидкой фазы, которое расположено в сепараторе или в приемном пространстве сепаратора. Это устройство может, например, иметь один (или более) из следующих элементов:

проводящий элемент (например, отражательная стенка) для отклонения и/или замедления потока жидкой фазы в приемное пространство,

сетку, в частности, сетку из проволоки, для замедления потока жидкой фазы и/или для содействия агломерации пузырьков газа из захваченной газовой фазы в приемном пространстве.

Согласно дополнительному воплощению теплообменника по изобретению, предусмотрено, что сепаратор проходит вдоль более чем половины длины оболочки бака (которая выполнена так, что проходит вдоль горизонтальной продольной оси), более точно, предпочтительно вдоль более чем 80% этой длины, более предпочтительно вдоль более чем 90% этой длины. Уровень техники состоит, в частности, в том, что сепаратор может также использоваться для распределения жидкой фазы в пространстве оболочки, например, когда элементы сопротивления установлены в пространстве оболочки. Сепаратор может проходить в пространстве оболочки вдоль этих элементов. В этом случае, например, вход в пространство оболочки может, например, присутствовать только в одной половине оболочки, но сепаратор может проходить вдоль почти всей длины оболочки (см. выше).

Изобретение, описанное выше, подробно поясняется ниже относительно предшествующего уровня техники со ссылкой на прилагаемые чертежи, которые показывают предпочтительные уточнения. На чертежах:

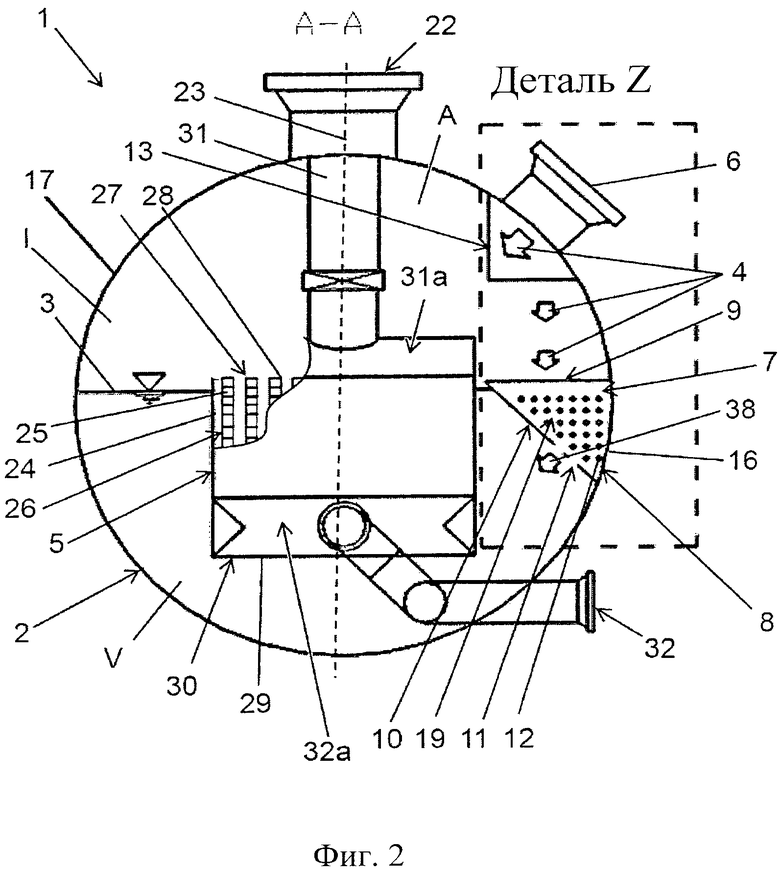

на Фиг. 1 показано продольное сечение иллюстративного воплощения теплообменника по изобретению,

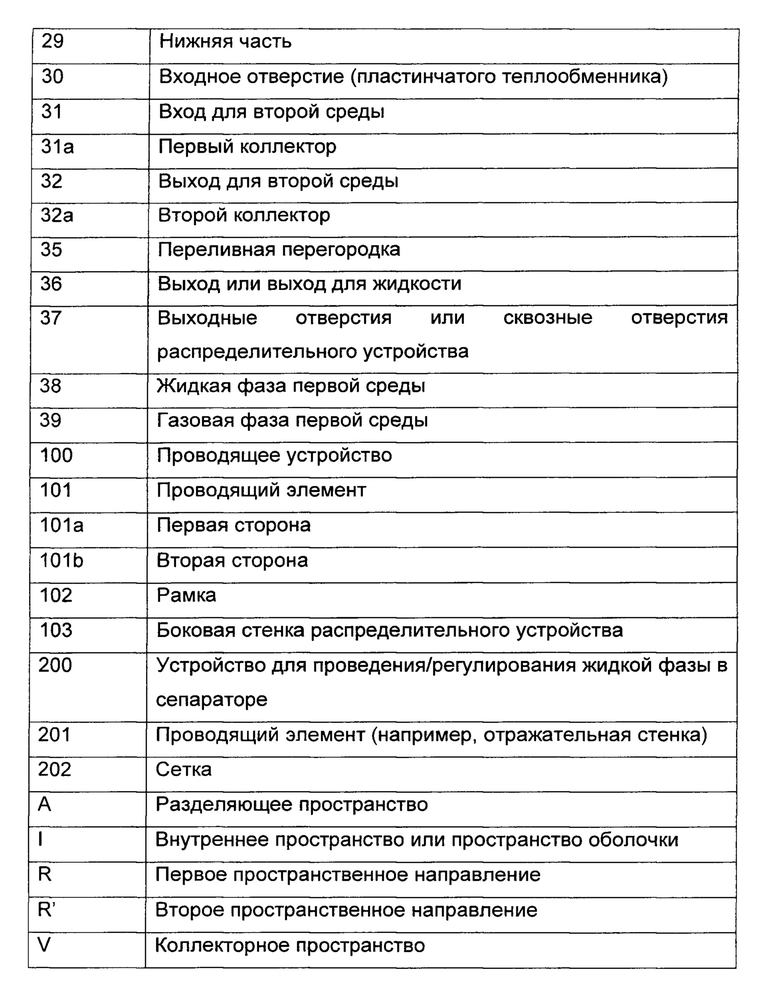

на Фиг. 2 показано поперечное сечении (вдоль линии А-А) иллюстративного воплощения в соответствии с Фиг. 1,

на Фиг. 3 показана деталь поперечного сечения теплообменника, которое показано на Фиг. 2, и

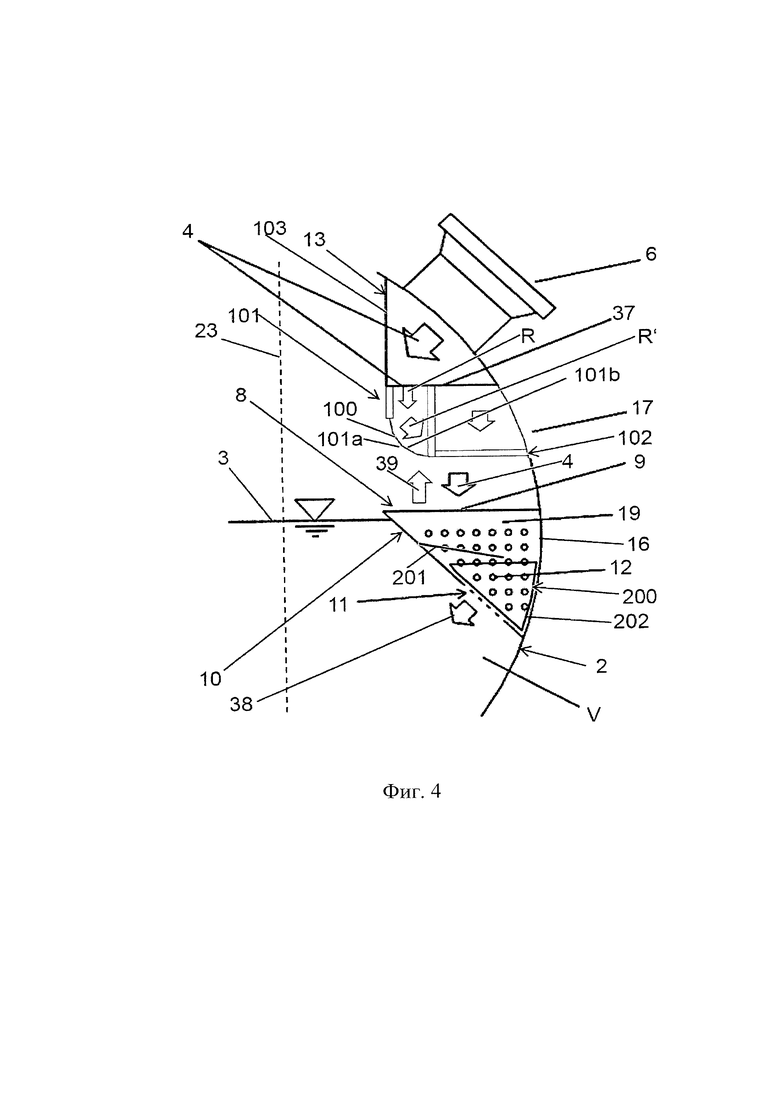

на Фиг. 4 показана деталь поперечного сечения теплообменника по изобретению, которое показано на Фиг. 2, причем проводящее устройство для проведения жидкой фазы первой среды, необязательно присутствует согласно дополнительному иллюстративному воплощению по изобретению.

На Фиг. 1 в сочетании с Фиг. 2 и 3 показан теплообменник 1 по изобретению. Он имеет бак 2, который имеет цилиндрическую оболочку 17, которая проходит вдоль продольной оси или оси цилиндра, которая в случае теплообменника 1, установленного по назначению или во время работы секции 1, проходит вдоль горизонтали. Два конца оболочки 17 соединены с помощью изогнутых снаружи торцевых пластин 17а и 17b. Бак 2 окружает внутреннее пространство или пространство I оболочки, в котором установлен по меньшей мере один пластинчатый теплообменник 5. В данном случае, во внутреннем пространстве I предусмотрены два пластинчатых теплообменника 5. Ниже для примера описан только один пластинчатый теплообменник 2.

В верхней области оболочки 17 бака 2 предусмотрен вход 6 для двухфазной первой среды 4, которая предназначена для введения во внутреннее пространство I бака 2 для образования там ванны с заранее заданным уровнем заполнения 3, окружающей пластинчатый теплообменник 5. Эту область внутреннего пространства I также называют коллекторным пространством V. Область выше ванны жидкости с уровнем заполнения 3 также называют разделяющее пространство А. Это пространство А подходит для приема газовой фазы 39 первой среды 4, которая предназначена для отделения от первой среды. Размеры уровня заполнения 3 рассчитывают, в частности, так, что пластинчатый теплообменник 5 только выступает из ванны (первой среды 4) горизонтально расположенной верхней стороной 28.

Вход 6 для первой среда 4 находится в соединении по потоку с распределительным устройством 13, которое образовано в виде канала, который проходит вдоль продольной оси оболочки 17. Распределительное устройство 13 установлено напротив внутренней стороны оболочки 17, которая обращена к внутреннему пространству I, так что часть стенки распределительного устройства 13 образована собственно оболочкой 17. Распределительное устройство 13 заключает в себе пространство 21 распределительного устройства, которое выполнено с возможностью расположения вдоль продольной оси оболочки 17 и имеет заранее заданную длину распределительного устройства 14 вдоль продольной оси оболочки 17. Перпендикулярно под распределительным устройством 13 расположен сепаратор 8, который служит для стабилизации первой среды 4, так что газовая фаза 39 первой среды 4 может в максимальной степени отделяться в секции разделения 8 от жидкой фазы 38 первой среды 4 перед тем, как жидкую фазу 38 подают в коллекторное пространство V. Относительное положение входа 6, распределительного устройства 13 и сепаратора 8 представлено на поперечном сечении сбоку на Фиг. 2 и Фиг. 3. На Фиг. 2 представлено положение детали Z, показанной на Фиг. 3. Положение поперечного сечения обозначено на Фиг. 1 линией А-А.

Распределительное устройство 13 имеет основание, проходящее горизонтально вдоль продольной оси оболочки 17 с выходными отверстиями в виде сквозных отверстий 37, через которые первая среда 4 вводится в пространство 21 распределительного устройства по всей длине 14 распределительного устройства 13, или может проходить в приемное пространство 7, образованное сепаратором 8, из пространства 21 распределительного устройства. Сепаратор 8 имеет для этой цели обращенное вверх приемное отверстие 9, которое установлено под распределительным устройством 13, плоскость отверстия которого проходит перпендикулярно к вертикали 23. С помощью приемного отверстия 9 первая среда 4, падающая из распределительного устройства 13, проходит в приемное пространство 7. Сепаратор 8 в этом случае образован в виде открытого сверху канала, который проходит под распределительным устройством 13, аналогично вдоль продольной оси оболочки 17, причем сепаратор 8 предпочтительно имеет длину 15 вдоль продольной оси оболочки 17, которая соответствует длине 14 распределительного устройства вдоль продольной оси оболочки 17. Следовательно, в приемное пространство 7 сепаратора 8 или в приемное отверстие 9 можно загружать первую среду 4 по всей длине 15.

Сепаратор 8 имеет периферийную стенку, образующую приемное отверстие 9 и ограничивающую приемное пространство 7. Стенка имеет в этом случае первую боковую стенку 10, которая обращена к внутреннему пространству I или пластинчатому теплообменнику 5 и расположена напротив пластинчатого теплообменника 5 перпендикулярно к продольной оси оболочки 17 в горизонтальном направлении. Напротив первой боковой стенки 10 расположена вторая боковая стенка 16 сепаратора 8, которая образована оболочкой 17. У торцевых поверхностей сепаратор 8 имеет третью и четвертую боковые стороны 19 и 20, которые проходят перпендикулярно к продольной оси оболочки 17 и образованы по существу треугольно, что соответствует форме поперечного сечения сепаратора 8 (не считая закругления за счет цилиндрической оболочки 17). Соответственно, первая боковая стенка 10 сепаратора 8 наклонена в направлении пластинчатого теплообменника 5, так что горизонтальное поперечное сечение сепаратора 8 или приемного пространства 7 увеличивается вертикально снизу вверх к приемному отверстию 9. Первая боковая стенка 10 в данном случае образует угол, в частности 45°, с вертикалью.

Предпочтительно, сепаратор 8 и/или распределительное устройство 13 образованы одним или более металлических листов и приварены или присоединены другим подходящим способом к стенке 17 бака 2. В частности, первая боковая стенка 10, а также третья и четвертая боковые стенки 19 и 20 могут, соответственно, быть образованы плоским металлическим листом и подходящим образом присоединены одна к другой (например путем сварного соединения, заклепочного соединения и т.д.).

Для выпуска жидкой фазы 38 первой среды 4 из приемного пространства 7 сепаратора 8 первая боковая стенка 10 имеет распределительные отверстия 11. Кроме того, в торцевых боковых стенках 19 и 20 предусмотрены боковые отверстия 12 в виде сквозных отверстий, через которые жидкая фаза 38 первой среды 4 также может уходить в коллекторное пространство V.

Стенка сепаратора 8 или первая, третья и четвертая боковые стенки 10, 19, 20 образует(ют) верхний край сепаратора 8, который ограничивает приемное отверстие 9 и предпочтительно установлен выше уровня заполнения 3. Соответственно, жидкая фаза 38 первой среды 4 предпочтительно проходит из приемного пространства 7 в коллекторное пространство V только посредством распределения или через боковые отверстия 11, 12.

Согласно Фиг. 1, распределительные отверстия 11 образованы в форме щелей вдоль вертикали 23. Распределительные отверстия 11 предпочтительно расположены на равном расстоянии друг от друга по всей длине 15 сепаратора. Согласно Фиг. 2 и 3, боковые отверстия 12 предпочтительно образованы в виде круглых отверстий, которые соответственно образуют достаточную суммарную площадь поперечного сечения для разных уровней заполнения в рядах, расположенных один над другим параллельно уровню заполнения 3. Предпочтительно, все отверстия 11, 12 расположены ниже уровня заполнения 3.

Для отвода газовой фазы 39 первой среды 4 из разделяющего пространства А бак 2 имеет по меньшей мере одно выпускное сопло 22 на верхней области оболочки 17. Кроме того, выпуск 36, предназначенный для выпуска жидкой фазы 38 первой среды 4 из коллекторного пространства V, обеспечивают на нижней области оболочки 17. С помощью переливной перегородки 35 обеспечивают минимальный уровень заполнения жидкой фазы 38 первой среды 4 в коллекторном пространстве V.

В частности, пластинчатый теплообменник 5 имеет первые теплообменные каналы 24 для первой среды 4, а также параллельные вторые теплообменные каналы 25 для второй среды 4а. Теплообменные каналы 24 и 25 отделены друг от друга разделяющими пластинами и предпочтительно имеют теплопроводящие структуры 26 (например, в форме теплообменных пластин, в частности, гофрированных теплообменных пластин). Вторые теплообменные каналы 25 закрыты снаружи (т.е. в направлении пространства I оболочки). Для загрузки во вторые теплообменные каналы 25 предусмотрен вход 31 на оболочке 17 бака 2, который находится в соединении по потоку с первым коллектором 31а, через который в отдельные вторые теплообменные каналы 25 может быть загружена вторая среда 4а. Пластинчатый теплообменник 5 также имеет второй коллектор 32а, который находится в соединении по потоку с выходом 32, предусмотренным на оболочке 17. Через второй коллектор 32а можно отводить вторую среду 4а из вторых теплообменных каналов 25 и можно отводить из теплообменника 1 через выход 32.

Первые теплообменные каналы 24 сформированы открытыми в верхней стороне 28 пластинчатого теплообменника 5 и также в нижней части 29 пластинчатого теплообменника 5, который отвернут от верхней стороны, и имеют выходные или входные отверстия 27 и 28. Жидкая фаза первой среды 4 может в этом случае поступать в первые теплообменные каналы 24 через входные отверстия 30 на нижней стороне 29 и снова выходить из них на верхней стороне 28 через выходные отверстия 27.

Во время работы теплообменника 1 первая среда 4 или фракция первой среды 4, оставшаяся после частичного отделения газовой фазы 39, протекает или падает из пространства 21 распределительного устройства распределительного устройства 13 через приемное отверстие 9 в приемное пространство 7 сепаратора 8 и захватывается там. Затем жидкая фаза 38 первой среды 4 проходит через распределительные и возможно боковые отверстия 11 и 12, которые расположены ниже уровня заполнения 3 ванны жидкости, в ванну жидкости в коллекторном пространстве V и поступают там в первые теплообменные каналы 24 через входящие отверстия 30 на нижней стороне 29 пластинчатого теплообменника 5.

В приемном пространстве 7 поступившая газовая фаза 39 первой среды 4 поднимается вверх и выходит из приемного пространства 7 сепаратора 8 в разделяющее пространство А через приемное отверстие 9. Из разделяющего пространства А газовую фазу 39 первой среды 4 отводят через по меньшей мере одно выпускное сопло 22. Двухфазную первую среду 4 обычно подают непрерывно через вход 6, а жидкую фазу 38 первой среды 4, которая не нужна в этом теплообменнике, выпускают через выход 36, так что, в частности, в определенных условиях может проходить процесс непрерывного охлаждения.

Жидкая фаза 38 первой среды 4 поступает во входные отверстия 30 на нижней стороне 29 и поднимается вверх в первые теплообменные каналы 24 за счет термосифонного эффекта. В то же время, вторая среда 4а вводится в примыкающие вторые теплообменные каналы 25, так что происходит обмен тепла по непрямому механизму (косвенный обмен) от второй среды 4а к первой среде 4. Таким образом, первая среда 4 становится более теплой или частично испаряется и выходит из выходных отверстий 27 первых теплообменных каналов 24 на верхней стороне 28 пластинчатого теплообменника 5, как правило, в виде двухфазного потока. Оставшаяся жидкая фаза 38 первой среды 4 затем снова циркулирует вниз к входным отверстиям 30, а газовая фаза 39 поднимается вверх в разделяющее пространство А и отводится из разделяющего пространства А через по меньшей мере одно выпускное сопло 22.

В случае дополнительного иллюстративного воплощения теплообменника 1 по изобретению, как показано на Фиг. 4, в теплообменнике 1 типа, изображенного на фиг. 1-3, проводящее устройство 100, предназначенное для проведения жидкой фазы 38 первой среды 4, выходящей из по меньшей мере одного выходного отверстия 37, расположено под распределительным устройством 13 в вертикальном направлении, причем проводящее устройство 100, в частности, отклоняет по меньшей мере часть жидкой фазы 38, которая выходит из по меньшей мере одного выходного отверстия 37 вниз в первом (в частности, вертикальном) пространственном направлении R во второе пространственное направление R', которое предпочтительно отличается от первого пространственного направления R. Здесь горизонтальная составляющая второго пространственного направления R' больше, чем у первого пространственного направления R. Отклонение по меньшей мере части жидкой фазы 38 предпочтительно происходит в этом случае так, что жидкую фазу 38 первой среды 4 проводят в стороне от верхней стороны 28 или позади верхней стороны 28 теплообменника или пластинчатого теплообменника 5. Таким образом обеспечивают то, что жидкая фаза 38 первой среды 4 не попадает на верхнюю сторону 28 по меньшей мере одного пластинчатого теплообменника 5. Для этой цели проводящее устройство 100 имеет, в частности, по меньшей мере один проводящий элемент 101, в частности, в виде отражательной стенки, которая проходит вдоль продольной оси бака 2 или оболочки 17 и, в частности, по существу ударяет сильной струей жидкости в вертикальную боковую стенку 103 канала распределительного устройства, который обращен к внутреннему пространству I, или, возможно, проходит над ним. Однако между каналом распределительного устройства 13 или вертикальной боковой стенкой 103 и проводящим элементом 101 также может быть обеспечен зазор, который выполнен так, что может проходить вдоль продольной оси оболочки 17 или бака 2, и через который газовая фаза 39 первой среды 4 может проходить в разделяющее пространство А.

По меньшей мере один проводящий элемент 101 имеет в частности такие кривизну или наклон, что по меньшей мере один проводящий элемент 101 имеет первую сторону 101а, в частности, выпукло изогнутую первую сторону 101а, которая обращена к пластинчатому теплообменнику 5, и еще вторую сторону 101b, обращенную в сторону от первой стороны 101а и являющуюся, в частности, вогнуто изогнутой, которая обращена в сторону от пластинчатого теплообменника 5 или обращена к распределительному устройству 13. Таким образом, по меньшей мере один проводящий элемент 101 расположен в этом случае так, что по меньшей мере часть жидкой фазы 38 первой среды 4, которая выходит из распределительного устройства 13 через по меньшей мере одно выходное отверстие 37, падает на вторую сторону 101 b и проводится вдоль нее в сторону от верхней стороны 28 пластинчатого теплообменника 5 и вводится в ванну с боковой стороны относительно по меньшей мере одного пластинчатого теплообменника 5. По меньшей мере один проводящий элемент 101 предпочтительно закреплен как на распределительном устройстве 13, так и на оболочке 17 бака 2 с помощью рамы 102.

Наконец, в принципе, сепаратор 8 может иметь во всех воплощениях устройство 200 для проведения и/или регулирования жидкой фазы 38 в приемное пространстве 7, как показано для примера на Фиг. 4. Устройство 200 может, например, иметь по меньшей мере проводящий элемент или отражательную стенку 201 для отклонения и/или замедления потока жидкой фазы 38, или сетку 202, в частности, сетку из проволоки, которая служит для замедления потока жидкой фазы 38 и/или для содействия агломерации пузырьков газа захваченной газовой фазы в приемном пространстве 7.

На Фиг. 4 показана возможная форма такого устройства 200. Сетка из проволоки в этом случае расположена, например, в нижней области приемного пространства 7. Проводящий элемент или отражательная стенка 201 проходит, например, от первой боковой стенки 10 над распределительными отверстиями 11 в направлении, противоположном второй боковой стенке 16 или оболочке 17. Отражательная стенка 201, следовательно, не допускает образования прямого потока жидкой фазы 38 в приемном пространстве 7 в направлении распределительных отверстий 11. Это, конечно, тоже возможно, если необходимо отказаться от проводящего устройства 201 или сетки 202. Два компонента 201 и 202 необязательно должны быть объединены. Расположение проводящего элемента 201 может меняться в зависимости от потока, имеющегося в приемном пространстве 7. Цель состоит, в частности, в подавлении прямого сквозного потока жидкой фазы 38 в распределительные отверстия 11.

С помощью заявленного в данной заявке теплообменника 1 можно в максимальной степени отделить газовую фазу 39 первой среды 4 от жидкой фазы 38 первой среды 4 до того, как подавать жидкую фазу 38 в коллекторное пространство V, а также, в частности, осуществлять более точное регулирование и распределение жидкой фазы 38 первой среды 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК, ИМЕЮЩИЙ СБОРНЫЙ КАНАЛ ДЛЯ ОТВОДА ЖИДКОЙ ФАЗЫ | 2014 |

|

RU2669991C1 |

| Пластинчато-ребристый теплообменник (варианты) | 2023 |

|

RU2830176C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2426965C2 |

| ОСЕВОЙ ТЕПЛООБМЕННИК | 2006 |

|

RU2393403C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАСПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ В ТЕПЛООБМЕННИКЕ | 2013 |

|

RU2656223C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК ДЛЯ ОПРЕСНИТЕЛЬНОЙ СИСТЕМЫ | 2019 |

|

RU2700466C1 |

| ТЕПЛООБМЕННИК | 2011 |

|

RU2511779C2 |

| ТЕПЛООБМЕННИК | 2011 |

|

RU2502932C2 |

| Разделительное устройство для змеевиковых теплообменников для отделения газовой фазы от жидкой фазы двухфазной среды, подаваемой со стороны обшивки | 2017 |

|

RU2724413C2 |

| ТЕПЛООБМЕННИК ДЛЯ ДУША ИЛИ ВАННЫ | 2015 |

|

RU2683058C2 |

Изобретение относится к теплообменнику (1) для непрямой передачи тепла между первой средой (4) и второй средой (4а), содержащему: бак (2), который имеет внутреннее пространство (I) для приема двухфазной первой среды (4); пластинчатый теплообменник (5), установленный внутри внутреннего пространства (I), для непрямой передачи тепла между первой средой (4) и второй средой (4а), в котором внутреннее пространство (I) выполнено для приема первой среды (4) с таким уровнем заполнения (3), что жидкая фаза (38) первой среды (4) образует ванну, окружающую пластинчатый теплообменник (5); и вход (6) выше уровня заполнения (3) для введения первой среды (4) во внутреннее пространство (I). Согласно изобретению во внутреннем пространстве (I) предусмотрен сепаратор (8), образующий приемное пространство (7), для отделения газовой фазы (39) от жидкой фазы (38) первой среды (4), причем сепаратор (8) имеет по меньшей мере одно направленное вверх приемное отверстие (9) для введения первой среды (4), вытекающей из внутреннего пространства (I) в приемное пространство (7), причем направленное вверх приемное отверстие (9) устанавлено выше уровня заполнения (3), так что газовая фаза первой среды (4) в приемном пространстве (7) может выходить через приемное отверстие (9) во внутреннее пространство (I). 14 з.п. ф-лы, 4 ил.

1. Теплообменник (1) для непрямого обмена тепла между первой средой (4) и второй средой (4а), содержащий:

- бак (2), который имеет внутреннее пространство (I) для приема двухфазной первой среды (4),

- пластинчатый теплообменник (5), установленный во внутреннем пространстве (I), для непрямого обмена тепла между первой средой (4) и второй средой (4а), причем внутреннее пространство (I) выполнено для приема первой среды (4) с таким уровнем заполнения (3), что жидкая фаза (38) первой среды (4) образует ванну, окружающую пластинчатый теплообменник (5), и

- вход (6) для введения первой среды (4) во внутреннее пространство (I),

отличающийся тем, что

во внутреннем пространстве (I) предусмотрен сепаратор (8), образующий приемное пространство (7), для отделения газовой фазы (39) от жидкой фазы (38) первой среды (4), причем сепаратор (8) имеет по меньшей мере одно направленное вверх приемное отверстие (9) для введения в приемное пространство (7) первой среды (4), поступающей сверху вниз во внутреннее пространство (I), причем направленное вверх приемное отверстие (9) установлено выше уровня заполнения (3) или на уровне заполнения (3), так что газовая фаза первой среды (4), прием которой осуществляют в приемном пространстве (7), может выходить через приемное отверстие (9) во внутреннее пространство (I), причем во внутреннем пространстве (I) предусмотрено распределительное устройство (13), которое находится в соединении по потоку с входом (6) и установлено вертикально над приемным отверстием (9) и также выше уровня заполнения (3), причем распределительное устройство (13) выполнено для распределения первой среды (4) над приемным отверстием (9).

2. Теплообменник (1) по п. 1, отличающийся тем, что сепаратор (8) имеет первую боковую стенку (10), которая, в частности, обращена к внутреннему пространству (I).

3. Теплообменник (1) по п. 2, отличающийся тем, что первая боковая стенка (10) имеет по меньшей мере одно распределительное отверстие (11), причем по меньшей мере одно распределительное отверстие (11) по меньшей мере частично установлено ниже уровня заполнения (3), так что жидкая фаза (38) первой среды (4) может быть введена с помощью по меньшей мере одного распределительного отверстия (11) в ванну, окружающую пластинчатый теплообменник (5).

4. Теплообменник (1) по п. 2, отличающийся тем, что первая боковая стенка (10) образована в виде переливной перегородки.

5. Теплообменник (1) по любому из предшествующих пунктов, отличающийся тем, что распределительное устройство (13) для распределения первой среды (4) над приемным отверстием (9) имеет по меньшей мере одно направленное вниз выходное отверстие (37) и еще, в частности, проводящее устройство (100).

6. Теплообменник (1) по п. 2 или любому из пп. 3-5, в той части, в которой они относятся к п. 2, отличающийся тем, что сепаратор (8) имеет вторую боковую стенку (16), которая расположена напротив первой боковой стенки (10) и, в частности, образована стенкой (17) или оболочкой (17) бака (2).

7. Теплообменник (1) по любому из предшествующих пунктов, отличающийся тем, что сепаратор (8) имеет третью боковую стенку (19) и четвертую боковую стенку (20), лежащую напротив третьей боковой стенки (19), причем третья и четвертая боковые стенки (19, 20) присоединены, соответственно, к первой и второй боковым стенкам (10, 16) одна к другой и, в частности, установлены при сборке перпендикулярно, при этом, в частности, третья и/или четвертая боковые стенки (19, 20), соответственно, образованы в виде переливной перегородки.

8. Теплообменник (1) по п. 7, отличающийся тем, что третья и четвертая боковые стенки (19, 20) имеют, соответственно, по меньшей мере одно боковое отверстие (12) для выпуска жидкой фазы (38) первой среды (4), причем соответствующее по меньшей мере одно боковое отверстие (12) образовано, в частности, в виде кругового отверстия.

9. Теплообменник (1) по любому из пп. 1-6, отличающийся тем, что сепаратор (8) является открытым на обеих его торцевых поверхностях.

10. Теплообменник (1) по п. 2 или одному из пп. 3-9, в той части, в которой они относятся к п. 2, отличающийся тем, что первая боковая стенка (10) наклонена в направлении пластинчатого теплообменника (5) и образует угол с вертикалью в диапазоне от 15° до 75°, в частности 45°.

11. Теплообменник (1) по любому из предшествующих пунктов, отличающийся тем, что пластинчатый теплообменник (5) имеет первые теплообменные каналы (24) для первой среды (4) и вторые теплообменные каналы (25) для второй среды, причем теплообменные каналы (24, 25) отделены друг от друга разделяющими пластинами, при этом, в частности, в первых и вторых теплообменных каналах (24, 25) установлены теплопроводящие структуры (26), при этом, в частности, пластинчатый теплообменник (5) имеет выходные отверстия (27) на верхней стороне (28) пластинчатого теплообменника и еще входные отверстия (30) на нижней части (29) пластинчатого теплообменника (5), так что жидкая фаза (38) первой среды (4), окружающая пластинчатый теплообменник (5), может проходить через эти входные отверстия (30) в первые теплообменные каналы (24) и может подниматься в последних и снова выходить из выходных отверстий (27).

12. Теплообменник (1) по п. 5 или одному из пп. 6-11, в той части, в которой они относятся к п. 5, отличающийся тем, что теплообменник (1) имеет проводящее устройство (100), которое установлено ниже распределительного устройства (13) и предназначено для проведения жидкой фазы (38) первой среды (4), которая выходит из по меньшей мере одного выходного отверстия (37).

13. Теплообменник (1) по п. 12, отличающийся тем, что проводящее устройство (100) предназначено для проведения по меньшей мере части жидкой фазы (38), которая вышла из по меньшей мере одного выходного отверстия (37) в первом пространственном направлении (R) во второе пространственное направление (R'), причем второе пространственное направление (R') отличается, в частности, от первого пространственного направления (R), а второе пространственное направление (R') имеет, в частности, большую горизонтальную составляющую, чем первое пространственное направление (R), при этом первое пространственное направление (R) проходит, в частности, вертикально сверху вниз.

14. Теплообменник (1) по любому из предшествующих пунктов, отличающийся тем, что в приемном пространстве (7) сепаратора предусмотрено устройство (200) для проведения и/или регулирования жидкой фазы (38) в приемном пространстве (7), при этом устройство (200) имеет, в частности, по меньшей мере один из следующих элементов: проводящий элемент (201), в частности, в форме отражательной стенки, для отклонения и/или замедления потока жидкой фазы (38), сетку (202), в частности сетку из проволоки, для замедления потока жидкой фазы (38) и/или для содействия агломерации пузырьков газа захваченной газовой фазы.

15. Теплообменник (1) по любому из предшествующих пунктов, отличающийся тем, что сепаратор (8) проходит по более чем половине длины оболочки (17) бака (2) во внутреннем пространстве (I) теплообменника (1), предпочтительно по более чем 80% указанной длины, более предпочтительно по более чем 90% указанной длины.

| DE 102012011328 A1, 12.12.2013 | |||

| EP 1085285 B1, 24.11.2004 | |||

| US 6158238 A1, 12.12.2000 | |||

| ТЕПЛООБМЕННИК | 1971 |

|

SU425412A3 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2365843C1 |

Авторы

Даты

2019-05-17—Публикация

2015-12-07—Подача