Изобретение относится к области теплотехники, конкретно, к конструктивному исполнению пластинчато-ребристого теплообменного аппарата, и может найти применение в установках сжижения природного газа, в газоперерабатывающих установках.

Многопоточные пластинчато-ребристые теплообменники широко используются в криогенной технике, в частности, в установках сжижения природного газа. Такие теплообменники обеспечивают теплообмен между тремя и более текучими потоками, из которых по меньшей мере один является парожидкостным.

В настоящее время существует актуальная задача достижения равномерного распределения компонентов парожидкостного потока по каналам пластинчато-ребристого теплообменника с целью обеспечения эффективной работы и оптимальной теплопередачи между текучими потоками.

Многопоточные пластинчато-ребристые теплообменники с вводом парожидкостного потока для установок сжижения природного газа широко известны, но в большинстве своем запатентованные технические решения по конструктивному исполнению таких теплообменников предполагают обязательное наличие сепаратора для предварительного разделения парожидкостного потока на паровой и жидкостной потоки перед их вводом в теплообменник.

Так, известен пластинчатый теплообменник со стержневыми средствами для регулирования потока и структурной поддержки, патент US 4249595, кл. F28F 3/00, опубл. 10.02.1981, в котором жидкая и паровая фазы жидкого теплоносителя отдельно распределены равномерно по ширине теплообменника и после смешивания протекают через него, обмениваясь теплом с питательной жидкостью. В известном теплообменнике предусмотрены отдельные устройства ввода в отдельные каналы для парового потока и отдельные каналы для жидкостного потока, также предусмотрен сепаратор для предварительного разделения жидкой и паровой фаз теплоносителя. Известный теплообменник обеспечивает равномерное распределение потока, однако, использование отдельных устройств ввода для разных фаз парожидкостного потока увеличивает габариты, повышает металлоемкость самого теплообменника, а наличие сепаратора ведет к увеличению габаритов, металлоемкости, стоимости холодного блока установки сжижения природного газа с таким теплообменником.

Также, известно техническое решение, защищенное патентом JPH07243760, кл. F28D 9/00, опубл. 19.09.1995, "Теплообменник", целью которого является минимизация объема полого корпуса горизонтального газожидкостного сепаратора за счет комбинации его со множеством пластинчато-ребристых теплообменников с повышенной производительностью теплообмена. Известное техническое решение содержит блок вертикально установленных пластинчато-ребристых теплообменников и газожидкостной сепаратор, состоящий из двух расположенных друг над другом полых цилиндрических элементов с герметичными торцами и соединенных между собой полыми вертикальными участками. Парожидкостной поток хладагента вводится через множество отверстий инжекторного устройства в верхний цилиндрический элемент, после чего разделяется на жидкость в нижнем цилиндрическом элементе, и пар в верхнем цилиндрическом элементе. По отдельным трубопроводам, соединенным соответственно с верхним и нижним цилиндрическими элементами газожидкостного сепаратора, к каждому пластинчато-ребристому теплообменнику подводятся пар и жидкость хладагента. После смешения пара и жидкости в смесителях, установленных в каждом теплообменнике, парожидкостной поток хладагента используется для охлаждения другого потока. Известное техническое решение позволяет уменьшить объем газожидкостного сепаратора, однако само его наличие в виде отдельного металлоемкого, энергоемкого аппарата, а также необходимость ввода отдельных потоков пара и жидкости в пластинчато-ребристые теплообменники через отдельные коллекторы ведет к усложнению конструкции, повышает материальные и финансовые затраты.

Известен также теплообменник со смесительным устройством для жидкости/газа, имеющим отверстия улучшенной формы, патент RU2750511, кл. F28F 9/22, F28F 3/08, опубл. 29.06.2021, в котором обмениваются теплом не менее двух текучих сред, при этом, по меньшей мере первая представляет собой парожидкостную смесь. В каналах известного теплообменника, по которым протекает первая фаза первой текучей среды, установлено смесительное устройство, которое содержит первые каналы для прохода первой фазы первой текучей среды (например, пара), и вторые каналы для прохода второй фазы первой текучей среды (например, жидкости), соединенные отверстиями, расположенными вертикально по отношению к обоим каналам. Эти отверстия могут иметь различную форму. Смесительное устройство известного теплообменника представляет собой металлический стержень, установленный в поперечных разрывах теплообменной насадки в паровых каналах известного теплообменника, при этом в стержне существуют прорези для прохода пара и канал для прохода жидкости. Полости прорезей и канал соединены отверстиями. Паровой поток вводится в теплообменник из сепаратора через коллектор пара и распределяется по всем паровым каналам и по всей ширине каналов; поток жидкости вводится в теплообменник из сепаратора через коллектор жидкости и распределяется по жидкостным каналам металлических стержней. Жидкость из каналов стержней вытекает через отверстия в прорези для прохода пара, где смешивается с ним. На выходе из смесительного устройства формируется парожидкостной поток, который далее поступает в теплообменную насадку известного теплообменника. Такое конструктивное исполнение известного теплообменника позволяет равномерно распределить парожидкостную смесь по ширине его прохода, однако, наличие отдельных двух коллекторов для отдельного ввода пара и жидкости парожидкостного потока в известный теплообменник, сложность изготовления его со смесительными устройствами, необходимость использования дополнительного оборудования - парожидкостного сепаратора, увеличивает металлоемкость и стоимость известного теплообменника, снижая экономическую эффективность самого процесса теплообмена.

Задача изобретения - повышение экономической эффективности процесса теплообмена в пластинчато-ребристых теплообменниках с парожидкостным потоком.

Техническим результатом изобретения является разработка простого, надежного, эффективного пластинчато-ребристого теплообменного аппарата с вводом парожидкостного потока непосредственно в теплообменник, позволяющего исключить использование дополнительного оборудования - дополнительного сепаратора для предварительного разделения парожидкостного потока на потоки пара и жидкости.

Поставленная задача и требуемый технический результат достигаются за счет того, что пластинчато-ребристый теплообменник для теплообмена между тремя и более текучими потоками, из которых по меньшей мере один является парожидкостным, содержит коллекторы для ввода и вывода потоков, теплообменные секции с каналами и распределителями потоков, в котором на его боковых сторонах ближе к его торцевым поверхностям расположены коллектор ввода и коллектор вывода парожидкостного потока, а под поверхностью коллектора ввода парожидкостного потока на боковой стороне теплообменника выполнены приемные окна для ввода парожидкостного потока в распределители потока. Коллектор ввода парожидкостного потока имеет один, но не ограничиваясь этим, патрубок ввода и содержит рассекатель и распределитель жидкости с накопительной емкостью и направляющими трубками. Рассекатель расположен над распределителем жидкости напротив патрубка ввода, а накопительная емкость распределителя жидкости выполнена в виде желоба с отверстиями в днище, расположена горизонтально внутри по всей длине коллектора ввода, плотно примыкает к боковой стороне теплообменника и к торцевым сторонам коллектора ввода, установлена под патрубком ввода над приемными окнами с зазором к поверхности коллектора ввода. Направляющие трубки установлены соосно с отверстиями в днище накопительной емкости и расположены с возможностью направления потоков жидкости в приемные окна теплообменника. Во всех каналах парожидкостного потока пластинчато-ребристого теплообменника после распределителей потока установлена дополнительная распределительная насадка, ось каналов которой расположена перпендикулярно относительно текучего потока.

По еще одному варианту исполнения изобретения, пластинчато-ребристый теплообменник для теплообмена между тремя и более текучими потоками, из которых по меньшей мере один является парожидкостным, содержит коллекторы для ввода и вывода потоков, теплообменные секции с каналами и распределителями потоков. На боковых сторонах теплообменника ближе к его торцевым поверхностям расположены коллектор ввода и коллектор вывода парожидкостного потока, а под поверхностью коллектора ввода парожидкостного потока на боковой стороне теплообменника выполнены приемные окна для ввода парожидкостного потока в распределители потока. Коллектор ввода парожидкостного потока имеет один, но не ограничиваясь этим, патрубок ввода и содержит рассекатель и распределитель жидкости с накопительной емкостью и патрубками с направляющими соплами. Рассекатель расположен над распределителем жидкости напротив патрубка ввода, а накопительная емкость распределителя жидкости выполнена в виде желоба с отверстиями в днище, расположена горизонтально внутри по всей длине коллектора ввода, плотно примыкает к боковой стороне теплообменника и к торцевым сторонам коллектора ввода, установлена под патрубком ввода над приемными окнами с зазором к поверхности коллектора ввода. Патрубки установлены соосно с отверстиями в днище накопительной емкости и направляющие сопла патрубков расположены с возможностью направления потоков жидкости в приемные окна теплообменника. Во всех каналах парожидкостного потока пластинчато-ребристого теплообменника после распределителей потока установлена дополнительная распределительная насадка, ось каналов которой расположена перпендикулярно относительно текучего потока. Для всех вариантов исполнения изобретения, высота коллектора для ввода парожидкостного потока в области примыкания к боковой стороне теплообменника не менее чем в полтора раза больше высоты приемных окон. Рассекатель может быть выполнен в виде металлической сетки, установленной в несколько рядов поперек движения вводимого парожидкостного потока. Рассекатель также может быть выполнен в виде гофрированных листов, установленных вдоль движения вводимого парожидкостного потока. Гофрированные листы рассекателя могут иметь перфорацию. Дополнительная распределительная насадка может быть выполнена просечной или гофрированной перфорированной.

Использование в пластинчато-ребристом теплообменнике коллектора ввода парожидкостного потока с рассекателем и распределителем жидкости позволяет производить ввод парожидкостного потока непосредственно в пластинчато-ребристый теплообменник, обеспечивая равномерное распределение компонентов парожидкостного потока по каналам теплообменника. В самом коллекторе ввода происходит процесс сепарации парожидкостного потока, что позволяет исключить из технологического процесса дополнительное металлоемкое, энергоемкое оборудование - сепаратора для предварительного разделения парожидкостного потока на паровой и жидкостной потоки перед их вводом в теплообменник.

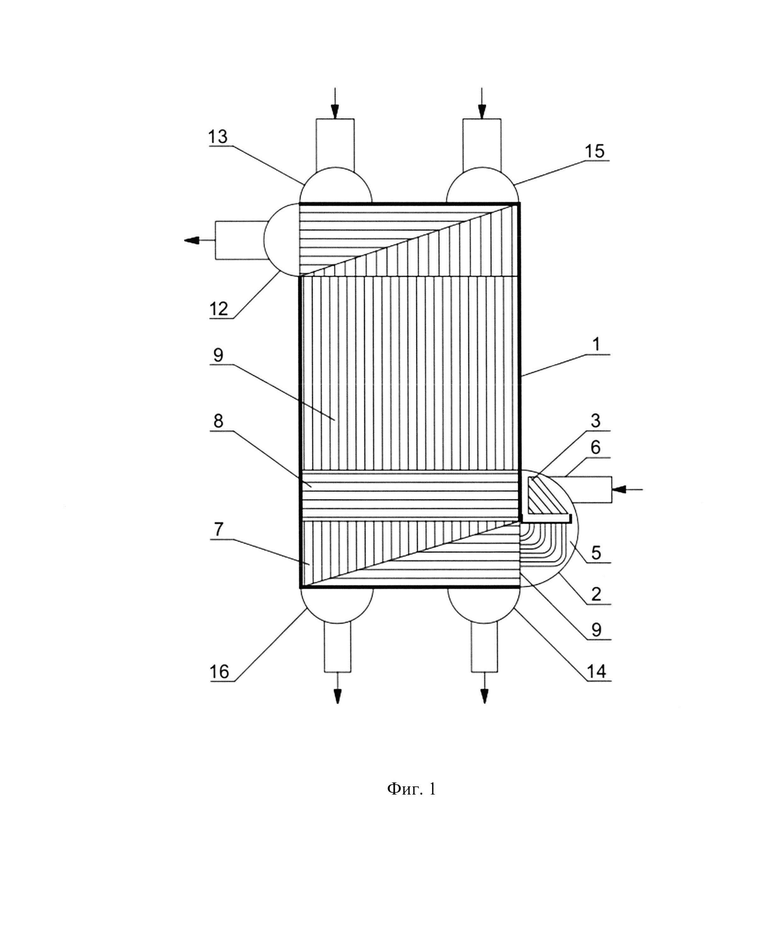

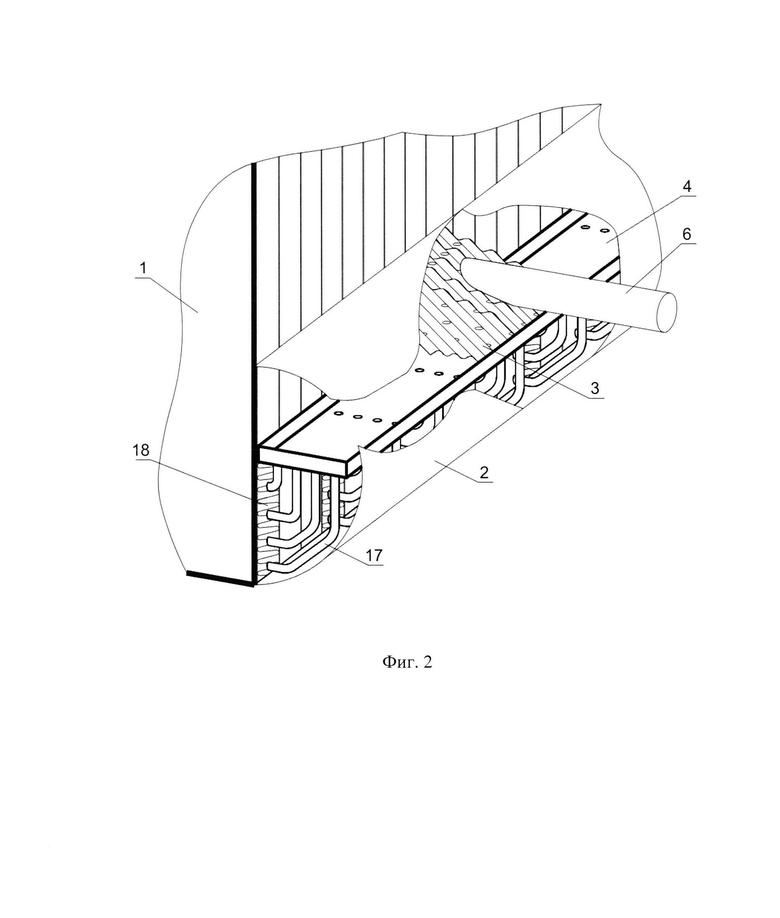

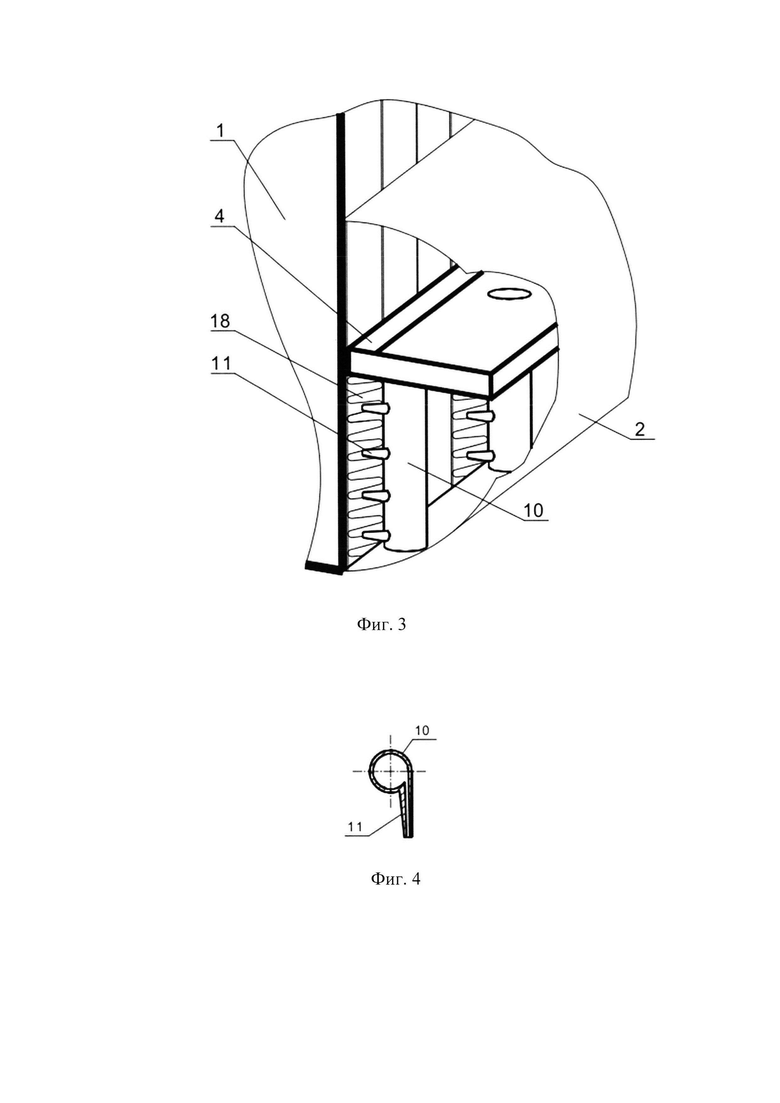

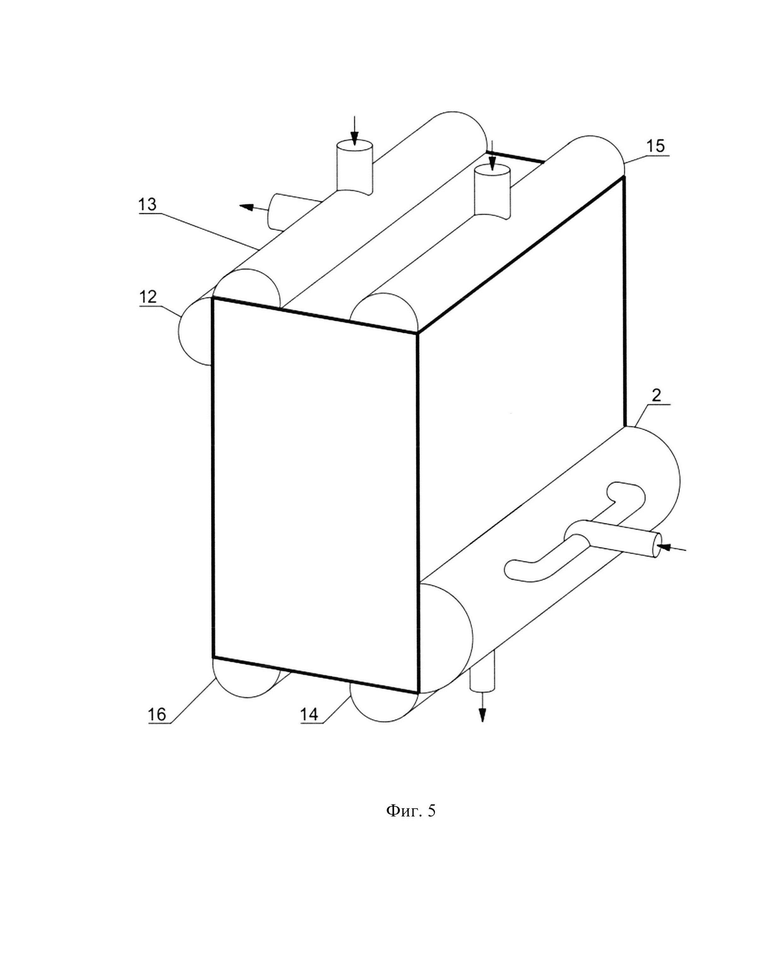

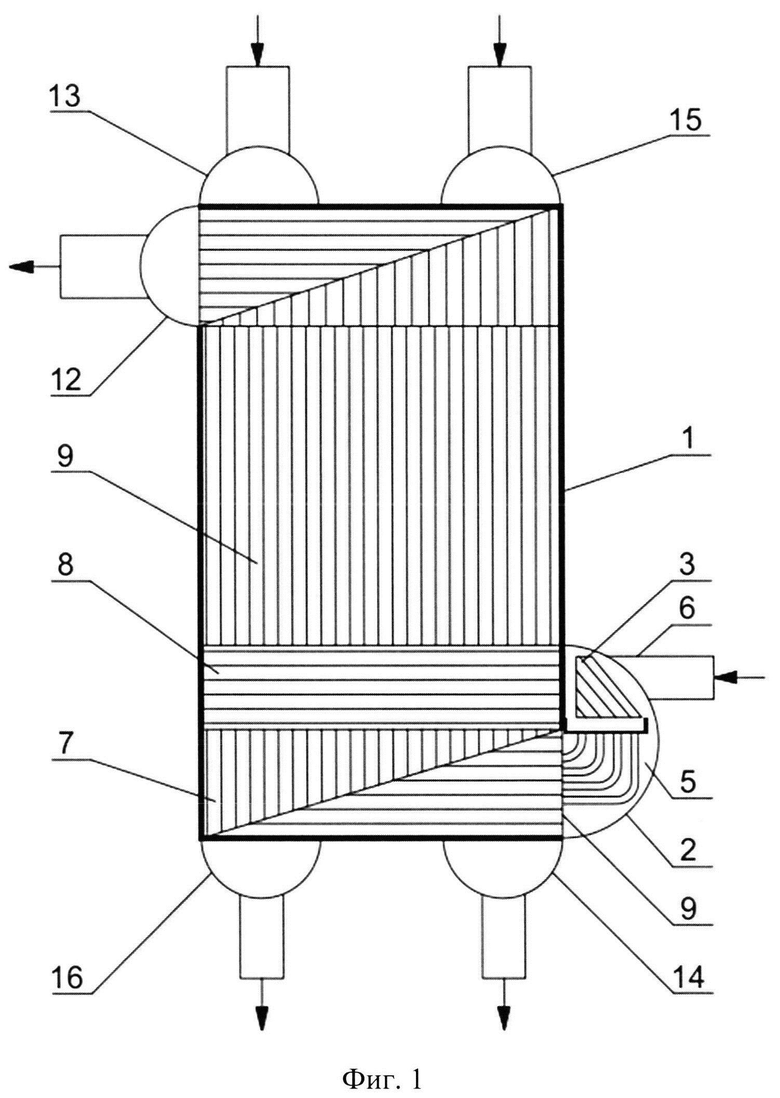

Настоящее изобретение и его преимущества будут более понятны путем ссылки на последующее подробное описание и прилагаемые чертежи. На фиг. 1 показано продольное сечение пластинчато-ребристого теплообменника по одному из каналов парожидкостного потока, по первому варианту исполнения изобретения, на фиг. 2 показан коллектор ввода парожидкостного потока по первому варианту исполнения изобретения, на фиг. 3 показан коллектор ввода парожидкостного потока по второму варианту исполнения изобретения, на фиг. 4 показано поперечное сечение патрубка и сопла по второму варианту исполнения изобретения, на фиг. 5 показан вариант исполнения коллектора для ввода парожидкостного потока с двумя патрубками. Прилагаемые чертежи не исключают из объема изобретения другие конструктивные исполнения, которые являются результатом обычных и предполагаемых модификаций этого конкретного конструктивного исполнения.

Пластинчато-ребристый теплообменник расположен, например, как вариант, но не ограничиваясь этим, в установке сжижения природного газа и смонтирован в холодном блоке (на чертежах не показан) такой установки, представляющем собой металлический кожух с перлитной изоляцией для снижения теплопритоков из окружающей среды.

Пластинчато-ребристый теплообменник 1 содержит каналы 9, распределители 7 потоков, дополнительные распределительные насадки 8, коллекторы 13, 14, 15, 16 для ввода и вывода потоков текучих сред, коллектор 2 с входным патрубком 6 для ввода парожидкостного потока, приемные окна 18, коллектор 12 для вывода парожидкостного потока. Коллектор 2 содержит рассекатель 3 и распределитель 5 жидкости.

По первому варианту исполнения (фиг. 1, 2) распределитель жидкости 5 состоит из накопительной емкости 4 и множества направляющих трубок 17, при этом, направляющие трубки 17 смонтированы соосно с отверстиями в днище накопительной емкости 4 и расположены с возможностью направления потоков жидкости в приемные окна 18 теплообменника 1.

По второму варианту исполнения (фиг. 3) распределитель жидкости 5 состоит из накопительной емкости 4 и множества патрубков 10 с направляющими соплами 11, при этом, патрубки 10 смонтированы соосно с отверстиями в днище накопительной емкости 4, имеют сопла 11, отверстия которых сообщаются с внутренней полостью патрубков 10, а сами сопла 11 расположены с возможностью направления потоков жидкости в приемные окна 18 пластинчато-ребристого теплообменника 1. На фиг. 4 показано поперечное сечение патрубка 10 и сопла 11 по второму варианту исполнения изобретения.

При монтировании пластинчато-ребристого теплообменника 1 в холодном блоке (на чертежах не показан) установки сжижения природного газа, например, пластинчато-ребристый теплообменник 1 работает следующим образом.

В пластинчато-ребристый теплообменник 1 посредством коллекторов ввода 13, 15 и коллекторов вывода 14, 16, расположенных соответственно на торцевых поверхностях теплообменника 1, направляются и отводятся потоки текучих сред для теплообмена с парожидкостным потоком, направляемым на вход по патрубку 6 через коллектор 2. Коллектор 2 ввода парожидкостного потока и коллектор 12 вывода этого потока расположены соответственно на боковых сторонах пластинчато-ребристого теплообменника 1 ближе к его торцевым поверхностям. Под поверхностью коллекторов ввода и вывода парожидкостного потока на боковых сторонах теплообменника 1 выполнены приемные окна 18 для ввода/вывода парожидкостного потока непосредственно в каналы 9 или из каналов 9, в распределители 7 потоков теплообменника 1. Парожидкостной поток направляется по патрубку 6 в верхнюю часть коллектора 2. Непосредственно после выхода из патрубка 6 парожидкостной поток попадает в рассекатель 3, установленный над распределителем 5 жидкости. В качестве рассекателя 3 используется установленная в несколько рядов поперек направления парожидкостного потока металлическая сетка или, как один из возможных вариантов, в качестве рассекателя 3 используются расположенные вдоль направления парожидкостного потока гофрированные металлические пластины, которые могут иметь перфорацию. При использовании в качестве рассекателя 3 установленной поперек потока металлической сетки, содержащиеся в парожидкостном потоке капли жидкости, проходя через ячейки металлической сетки, задерживаются на элементах сетки, и стекают по ним вниз, при этом поток пара свободно проходит через ячейки сетки. При использовании в качестве рассекателя 3 гофрированных металлических пластин, установленных вдоль потока, парожидкостной поток вынужден менять свое направление, проходя между выступами и впадинами гофр соседних пластин. Капли жидкости парожидкостного потока при этом сливаются в более крупные (коалесцируют), попадают на пластины и стекают вниз в накопительную емкость 4, а пар продолжает двигаться между гофр. При наличии перфорации в гофрированных металлических пластинах пар может перетекать между соседними пластинами и более равномерно распределяться по рассекателю 3. Установка в коллекторе 2 рассекателя 3 определенной конфигурации позволяет пропустить поток пара и при этом отделить от парожидкостного потока поток жидкости, которая стекает по элементам рассекателя в накопительную емкость 4 распределителя 5 жидкости. Таким образом, один парожидкостный поток, поступающий в коллектор 2, разделяется на два потока: на паровой и жидкостной, тем самым осуществляется сепарация парожидкостного потока. Под рассекателем 3 установлен распределитель 5 жидкости.

По первому варианту исполнения изобретения (фиг. 1, 2), распределитель 5 жидкости состоит из накопительной емкости 4 и множества направляющих трубок 17. Жидкостной поток попадает в накопительную емкость 4, которая выполнена в виде желоба с отверстиями в днище, расположена горизонтально внутри по всей длине коллектора 2, плотно примыкает к боковой стороне теплообменника 1 и к торцевым сторонам коллектора 2, установлена над приемными окнами 18 с зазором к поверхности коллектора 2. Жидкостной поток стекает через отверстия в днище накопительной емкости 4 по направляющим трубкам 17, которые установлены соосно с отверстиями в днище накопительной емкости 4 и расположены с возможностью направления потоков жидкости в приемные окна 18 теплообменника 1. Зазор между накопительной емкостью 4 и поверхностью коллектора 2 обеспечивает свободный проход парового потока из верхней части коллектора 2 к приемным окнам 18 теплообменника 1. Через приемные окна 18 производится ввод парового и жидкостного потоков в распределители 7 потоков теплообменника 1. Паровой поток проходит от рассекателя 3 из верхней части коллектора 2 через зазор, образованный стенкой накопительной емкости 4 и поверхностью коллектора 2, направляясь в приемные окна 18. На входе в приемные окна 18 пар парового потока эжектирует жидкость, поступающую из распределителя 5 жидкости по направляющим трубкам 17 от накопительной емкости 4, и вместе с ней направляется в распределитель 7 теплообменника 1. Таким образом, в отдельных проходах распределителя 7 потока пластинчато-ребристого теплообменника 1 движется парожидкостная смесь. Во всех каналах парожидкостного потока теплообменника 1 после распределителей 7 потока установлены дополнительные распределительные насадки 8, назначение которых заключается в выравнивании расхода парожидкостного потока по ширине каналов 9 теплообменника 1. Дополнительная распределительная насадка 8 может быть гофрированной перфорированной либо просечной и устанавливается таким образом, чтобы ее ось канала была расположена перпендикулярно относительно парожидкостного потока.

По второму варианту исполнения изобретения (фиг. 3), распределитель 5 жидкости состоит из накопительной емкости 4 и патрубков 10 с направляющими соплами 11. Патрубки 10 смонтированы соосно с отверстиями в днище накопительной емкости 4 и установлены вблизи приемных окон 18 теплообменника 1. Отверстия сопел 11 сообщаются с внутренней полостью патрубков 10, а сами сопла 11 расположены с возможностью направления жидкостного потока в приемные окна 18 теплообменника 1.

Общепринято, что высота коллектора в зоне его примыкания к стороне теплообменника незначительно отличается от высоты приемных окон каналов теплообменника. По настоящему изобретению, высота коллектора 2 превышает в 1,5 раз и более высоту приемных окон 18 теплообменника 1. Это обусловлено конструкционной необходимостью: с целью надлежащего размещения рассекателя 3 и распределителя 5 жидкости внутри коллектора 2. Если высота коллектора 2 будет превышать высоту приемных окон 18 теплообменника 1 менее, чем в 1,5 раза, сепарация парожидкостного потока в рассекателе 3 будет неполной, при этом, часть жидкостного потока может быть унесена паровым потоком в зазор между накопительной емкостью 4 и корпусом коллектора 2, что приведет к неравномерному распределению жидкостного потока по каналам теплообменника 1.

Ввод парожидкостного потока в коллектор 2 теплообменника 1 может быть выполнен через несколько патрубков. Так, на фиг. 5 приведен вариант ввода парожидкостного потока через два патрубка. Увеличение числа патрубков, по которым парожидкостной поток направляется в коллектор 2, способствует более равномерному распределению парового жидкостного потоков на входе в приемные окна 18 теплообменника 1.

Конструктивное исполнение рассекателя 3 и распределителя 5 жидкости в коллекторе 2 ввода парожидкостного потока обеспечивает равномерное распределение компонентов такого потока по каналам пластинчато-ребристого теплообменника 1, обеспечивая его эффективную работу и оптимальную теплопередачу между текучими потоками.

Таким образом, использование в пластинчато-ребристом теплообменнике 1 коллектора 2 ввода парожидкостного потока с рассекателем 3 и распределителем 5 жидкости позволяет производить ввод парожидкостного потока непосредственно в пластинчато-ребристый теплообменник, обеспечивая необходимую сепарацию парожидкостного потока и равномерное распределение его компонентов по каналам теплообменника. Такое конструктивное решение пластинчато-ребристого теплообменника упрощает его конструкцию, снижает металлоемкость, позволяя исключить из технологического процесса теплообмена дополнительное металлоемкое оборудование - сепаратор для предварительного разделения парожидкостного потока, что повышает экономическую эффективность процесса теплообмена в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конденсатор-испаритель (его варианты) | 1983 |

|

SU1225985A1 |

| УСТАНОВКА РЕКУПЕРАЦИИ ПАРОВ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2013 |

|

RU2536504C1 |

| ИСПАРИТЕЛЬ ЗАТОПЛЕННОГО ТИПА | 1989 |

|

RU2016368C1 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ ПЕРВИЧНОГО КРИПТОНО-КСЕНОНОВОГО КОНЦЕНТРАТА НА ВОЗДУХОРАЗДЕЛИТЕЛЬНЫХ УСТАНОВКАХ | 2002 |

|

RU2238791C2 |

| КОНДЕНСАТОР-ИСПАРИТЕЛЬ | 1995 |

|

RU2100715C1 |

| Котел-утилизатор | 1988 |

|

SU1578409A1 |

| Конденсатор-испаритель | 2016 |

|

RU2623351C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛО-, МАССООБМЕННЫХ И РЕАКЦИОННЫХ ПРОЦЕССОВ | 1999 |

|

RU2153381C1 |

| АППАРАТ ОЧИСТКИ И ПОДОГРЕВА ГАЗА | 2023 |

|

RU2805754C1 |

| МОДУЛЬНОЕ УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ СПГ И ТЕПЛООБМЕННИК ГАЗА МГНОВЕННОГО ИСПАРЕНИЯ | 2019 |

|

RU2716099C1 |

Изобретение относится к области теплотехники, и может быть использовано в пластинчато-ребристых теплообменных аппаратах для установок сжижения природного газа, в газоперерабатывающих установках. Пластинчато-ребристый теплообменник для теплообмена между тремя и более текучими потоками, из которых по меньшей мере один является парожидкостным, содержит коллекторы для ввода и вывода потоков, теплообменные секции с каналами и распределителями потоков. На его боковых сторонах ближе к его торцевым поверхностям расположены коллектор ввода и коллектор вывода парожидкостного потока, а под поверхностью коллектора ввода парожидкостного потока на боковой стороне теплообменника выполнены приемные окна для ввода парожидкостного потока в распределители потока. По первому варианту исполнения изобретения, коллектор ввода парожидкостного потока содержит рассекатель и распределитель жидкости с накопительной емкостью и направляющими трубками. По второму варианту исполнения изобретения, коллектор ввода парожидкостного потока содержит рассекатель и распределитель жидкости с накопительной емкостью и патрубками с направляющими соплами. По обоим вариантам исполнения изобретения, во всех каналах парожидкостного потока пластинчато-ребристого теплообменника после распределителей потока установлена дополнительная распределительная насадка, ось каналов которой расположена перпендикулярно относительно текучего потока. Дополнительная распределительная насадка может быть выполнена просечной или гофрированной перфорированной. Высота коллектора ввода парожидкостного потока в области примыкания к боковой стороне пластинчато-ребристого теплообменника не менее чем в полтора раза больше высоты приемных окон. Рассекатель может быть выполнен в виде металлической сетки, установленной в несколько рядов поперек движения вводимого парожидкостного потока или в виде гофрированных листов, установленных вдоль движения вводимого парожидкостного потока. Гофрированные листы рассекателя могут иметь перфорацию. Технический результат - повышение экономической эффективности процесса теплообмена. 2 н. и 6 з.п. ф-лы, 5 ил.

1. Пластинчато-ребристый теплообменник для теплообмена между тремя и более текучими потоками, из которых по меньшей мере один является парожидкостным, содержащий коллекторы для ввода и вывода потоков, теплообменные секции с каналами и распределителями потоков, в котором на его боковых сторонах ближе к его торцевым поверхностям расположены коллектор ввода и коллектор вывода парожидкостного потока, а под поверхностью коллектора ввода парожидкостного потока на боковой стороне теплообменника выполнены приемные окна для ввода парожидкостного потока в распределители потока, при этом, коллектор ввода парожидкостного потока имеет один, но не ограничиваясь этим, патрубок ввода и содержит рассекатель и распределитель жидкости с накопительной емкостью и направляющими трубками, при этом, рассекатель расположен над распределителем жидкости напротив патрубка ввода, а накопительная емкость распределителя жидкости выполнена в виде желоба с отверстиями в днище, расположена горизонтально внутри по всей длине коллектора ввода, плотно примыкает к боковой стороне теплообменника и к торцевым сторонам коллектора ввода, установлена под патрубком ввода над приемными окнами с зазором к поверхности коллектора ввода, а направляющие трубки установлены соосно с отверстиями в днище накопительной емкости и расположены с возможностью направления потоков жидкости в приемные окна теплообменника, помимо этого, во всех каналах парожидкостного потока пластинчато-ребристого теплообменника после распределителей потока установлена дополнительная распределительная насадка, ось каналов которой расположена перпендикулярно относительно текучего потока.

2. Пластинчато-ребристый теплообменник для теплообмена между тремя и более текучими потоками, из которых по меньшей мере один является парожидкостным, содержащий коллекторы для ввода и вывода потоков, теплообменные секции с каналами и распределителями потоков, в котором на его боковых сторонах ближе к его торцевым поверхностям расположены коллектор ввода и коллектор вывода парожидкостного потока, а под поверхностью коллектора ввода парожидкостного потока на боковой стороне теплообменника выполнены приемные окна для ввода парожидкостного потока в распределители потока, при этом, коллектор ввода парожидкостного потока имеет один, но не ограничиваясь этим, патрубок ввода и содержит рассекатель и распределитель жидкости с накопительной емкостью и патрубками с направляющими соплами, при этом, рассекатель расположен над распределителем жидкости напротив патрубка ввода, а накопительная емкость распределителя жидкости выполнена в виде желоба с отверстиями в днище, расположена горизонтально внутри по всей длине коллектора ввода, плотно примыкает к боковой стороне теплообменника и к торцевым сторонам коллектора ввода, установлена под патрубком ввода над приемными окнами с зазором к поверхности коллектора ввода, а патрубки установлены соосно с отверстиями в днище накопительной емкости и направляющие сопла патрубков расположены с возможностью направления потоков жидкости в приемные окна теплообменника, помимо этого, во всех каналах парожидкостного потока пластинчато-ребристого теплообменника после распределителей потока установлена дополнительная распределительная насадка, ось каналов которой расположена перпендикулярно относительно текучего потока.

3. Пластинчато-ребристый теплообменник по пп. 1, 2, отличающийся тем, что высота коллектора для ввода парожидкостного потока в области примыкания к боковой стороне пластинчато-ребристого теплообменника не менее чем в полтора раза больше высоты приемных окон.

4. Пластинчато-ребристый теплообменник по пп. 1-3, отличающийся тем, что рассекатель выполнен в виде металлической сетки, установленной в несколько рядов поперек движения вводимого парожидкостного потока.

5. Пластинчато-ребристый теплообменник по пп. 1-3, отличающийся тем, что рассекатель выполнен в виде гофрированных листов, установленных вдоль движения вводимого парожидкостного потока.

6. Пластинчато-ребристый теплообменник по п. 5, отличающийся тем, что гофрированные листы рассекателя имеют перфорацию.

7. Пластинчато-ребристый теплообменник по пп. 1, 2, отличающийся тем, что дополнительная распределительная насадка выполнена просечной.

8. Пластинчато-ребристый теплообменник по пп. 1, 2, отличающийся тем, что дополнительная распределительная насадка выполнена гофрированной перфорированной.

| ТЕПЛООБМЕННИК СО СМЕСИТЕЛЬНЫМ УСТРОЙСТВОМ ДЛЯ ЖИДКОСТИ/ГАЗА, ИМЕЮЩИМ ОТВЕРСТИЯ С УЛУЧШЕННОЙ ФОРМОЙ | 2018 |

|

RU2750511C2 |

| ТЕПЛООБМЕННИК, СОДЕРЖАЩИЙ УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОСТНО-ГАЗОВОЙ СМЕСИ | 2017 |

|

RU2731464C2 |

| JP 7243760 A, 19.09.1995 | |||

| US 4249595 A1, 10.02.1981 | |||

| CN 105486106 A, 13.04.2016. | |||

Авторы

Даты

2024-11-14—Публикация

2023-11-29—Подача