Изобретение относится к технике сжижения газов и касается теплообменных устройств, осуществляющих теплообмен между гомогенным вертикальным потоком двухфазной среды и по меньшей мере одной другой текучей средой, которые могут быть применены во многих областях техники.

При осуществлении теплообмена между текучей двухфазной средой и другими средами обычно используют теплообменник, выполненный в виде змеевиков, который устанавливают вертикально, и поток двухфазной среды циркулирует снизу вверх или сверху вниз. Конструкция такого теплообменника может быть следующая. Внутри кожуха, удлиненного в вертикальном направлении, установлены трубки-змеевики, оба конца которых соединяются соответственно с распределителем и коллектором для другой текучей среды перед ее теплообменом с данной двухфазной средой. Эти трубки взаимно сообщаются.

Распределитель двухфазной среды содержит пластину с отверстиями, установленную горизонтально внутри кожуха поверх трубокзмеевиков. Эта горизонтальная пластина делит пространство в кожухе на две части: на пространство возле этих змеевиков с образованием канала для гомогенного потока двухфазной среды, циркулирующей сверху вниз в проходах между трубками-змеевиками, и на

пространство по другую сторону от трубокзмеевиков с образованием вместе с пластиной сепаратора жидкой и газовой фаз двухфазной среды.

Двухфазная среда, поступающая из другой части аппаратуры, к которой относится теплообменник (обычно в виде порций жидкости, разделенных порциями газа), вводится в сепаратор и разделяется на жидкую и газовую

фракции. Однако получить сравнительно гомогенный поток двухфазной среды, т. е. двухфазную среду, для которой жидкая фаза равномерно распределена в газовой фазе или же наоборот, очень трудно, так как жидкая фаза

никогда не распределяется равномерно на горизонтальной перфорированной пластине, установленной над или под трубками-змеевиками теплообменника. Такое гетерогенное распределение одной из

фаз двухфазной среды во второй фазе этой среды невыгодно для правильной работы теплообменника рассматриваемого типа. Если, например, газовая фаза сконцентрирована в какой-либо одной части теплообменника, а

жидкая фаза - в другой, то получают соответственно значительные измепения коэффициента теплообмена от одной части теплообмеппика к другой, т. е. нарушение теплового равновесия. Если фаза, циркулирующая в

трубках теплообменника, является газо-паровой смесью чистых сконденсированных веществ, то на выходе теплообменника получают конденсированные фракции различных температур и состава.

Цель изобретения - разработка такого теплообменника, который бы позволил получить гомогенный вертикальный поток двухфазной среды.

Для этого распределитель-пластина содержит систему продольных трубопроводов, равномерно распределенных в пей, одна часть которых выходит поверх, а другая - снизу соответственно в сепараторе и каналах. Пластина содержит при необходимости систему каналов, равномерно распределенных в ней, благодаря чему каналы и сепаратор соединяются.

Предлагаемый теплообменник позволяет получать вертикальный гомогенный поток двухфазной среды, как только жидкая и газообразная фазы объединяются под названной пластиной в направлении циркуляции этого потока.

Теплообменник работает стабильно. В случае восходящей циркуляции гомогенной двухфазной среды это обусловлено прежде всего возможностью саморегулирования устройства, что позволяет временно облегчать мгновенные и слабые изменения уровня жидкой фазы в сепараторе. Однако это обусловлено также инерционностью данного устройства; она такова, что волны на поверхности жидкости в сепараторе не влияют на распределение жидкости через пластину распределителя и на нее.

Предлагаемый теплообменник работает с большой гибкостью, что позволяет уменьшать значительные изменения во времени расхода двухфазной среды (например, когда устройство работает при 50% его номинального расхода). Так, в случае восходящей циркуляции потока двухфазной среды, когда устройство работает при 70% его номинального расхода, жидкая фаза никогда не поднимается в сепараторе до такой высоты, что скорость разделенной газообразной фазы становится достаточно высокой для того, чтобы непосредственно увлечь за собой жидкую фазу.

В случае восходящей циркуляции потока двухфазной среды жидкость в сепараторе извлекается и получает скорость при слабой потере загрузки, и двухфазная среда может быть подведена снизу к пластине распределителя с потерей загрузки, меньшей по сравнению с потерей, соответствующей проходу жидкости в трубопроводах распределителя.

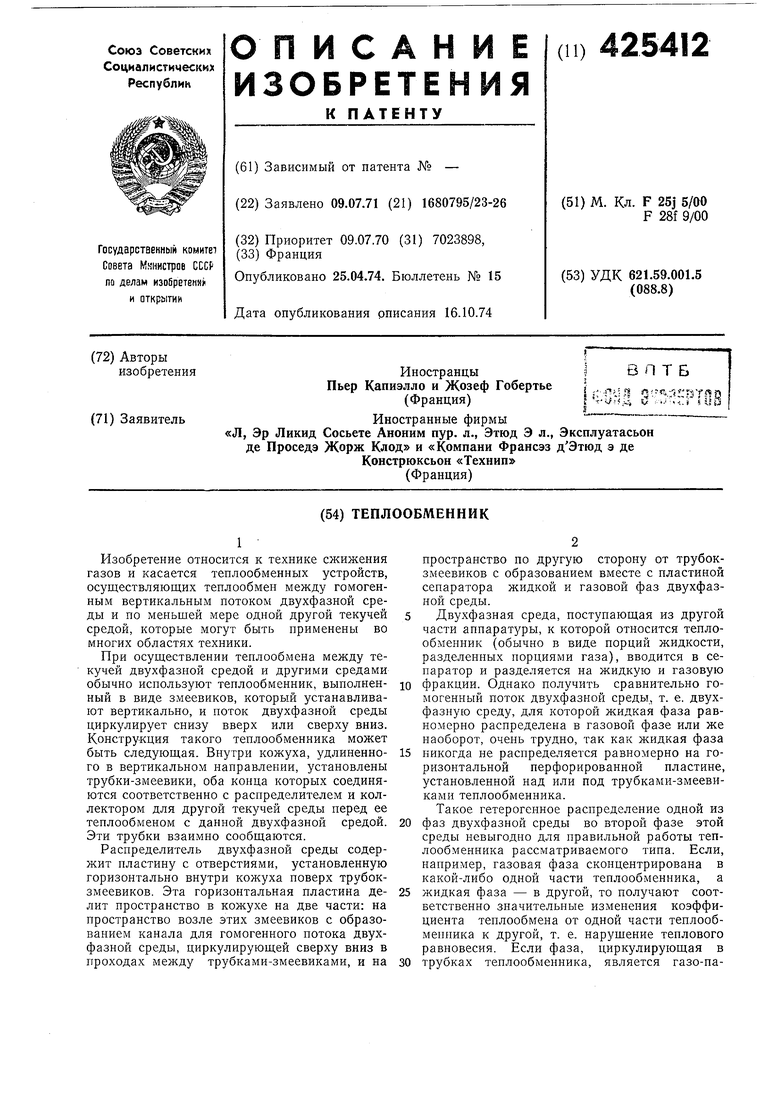

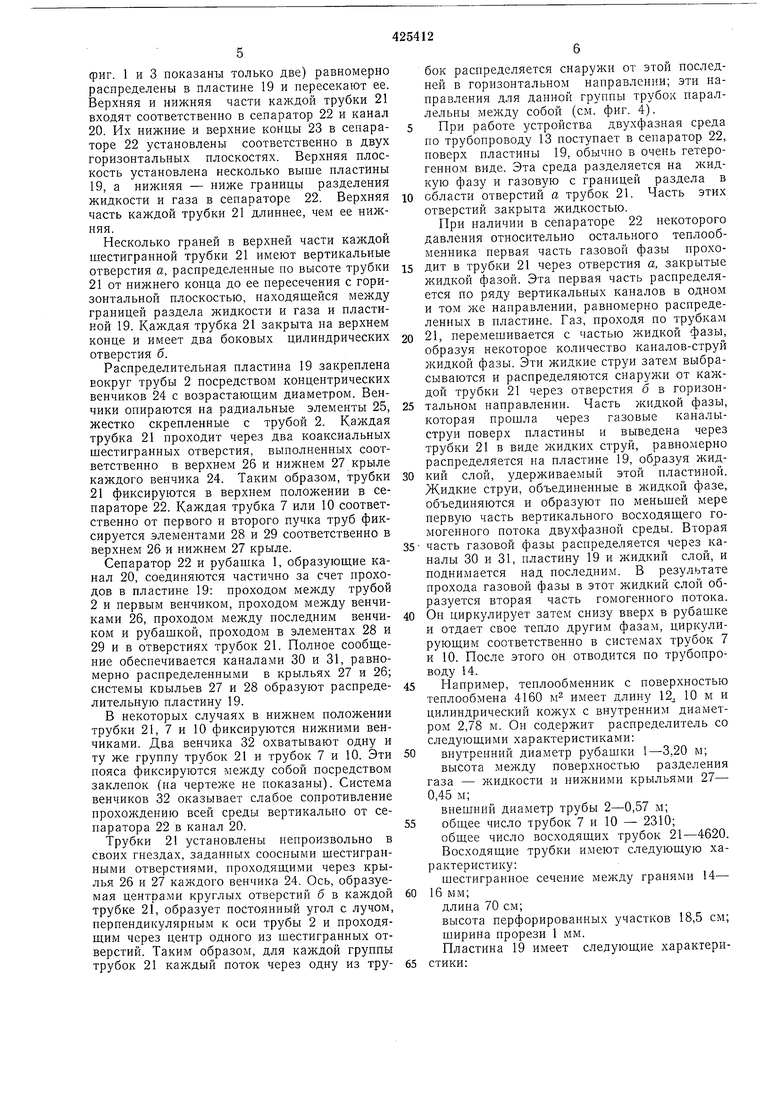

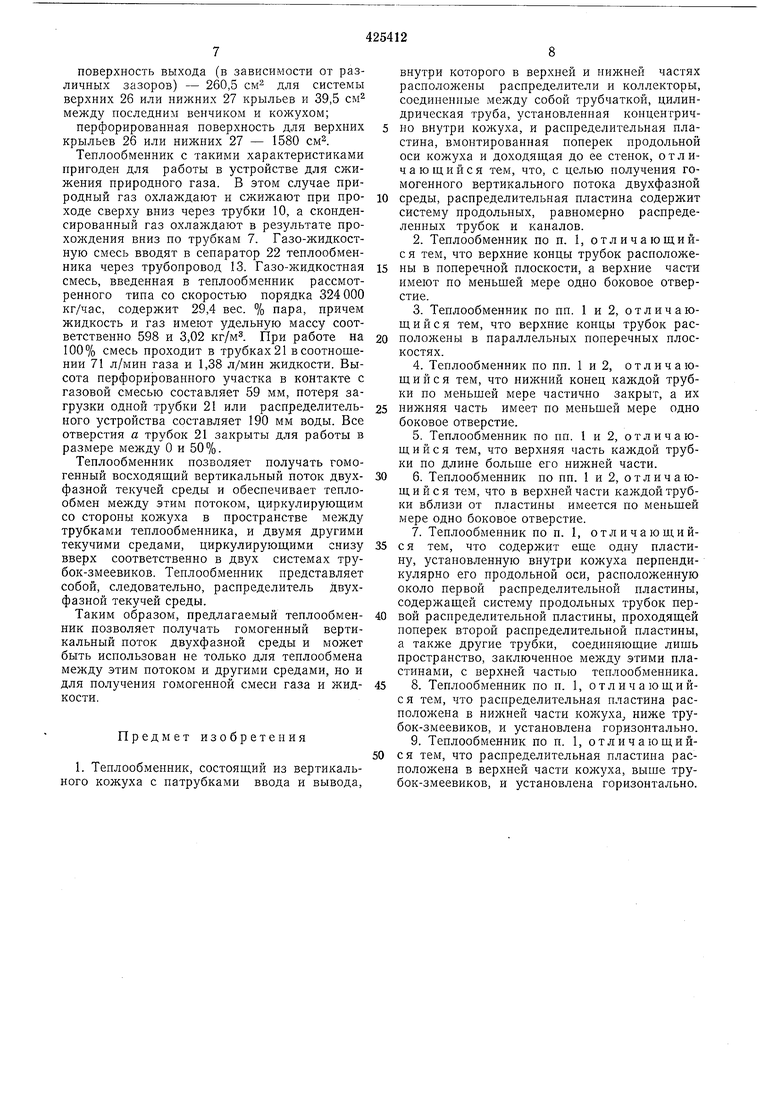

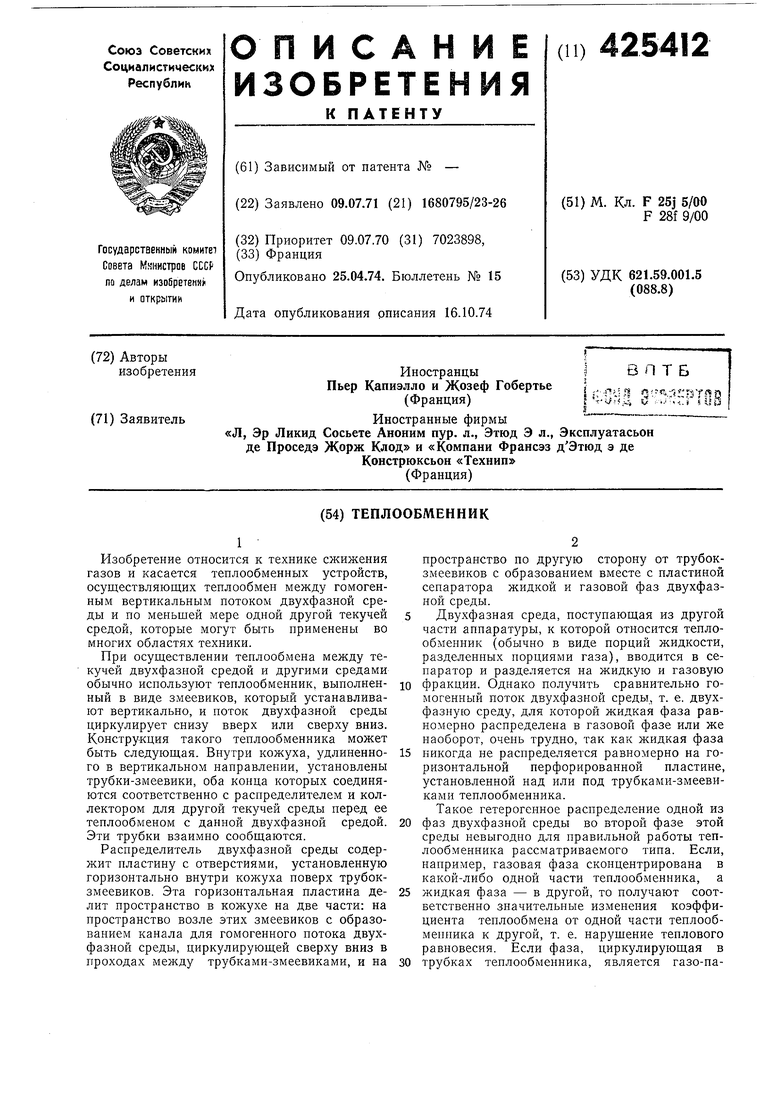

На фиг. 1 представлена внутренняя часть (вертикальный разрез) предлагаемого теплообменника в работе; на фиг. 2 - то же, верхняя часть (вертикальный разрез); на фиг. 3- часть распределителя, образуемая двумя верхними и нижним венчиками и двумя восходящими трубками; на фиг. 4 - часть распределителя, образуемая верхним и двумя нижними венчиками, двумя восходящими трубками

и трубкой, относящейся к змеевиковой системе теплообменника.

Теплообменник обеспечивает теплообмен между гомогенной двухфазной текучей средой, циркулирующей снизу вверх и двумя другими текучими средами, циркулирующими сверху вниз соответственно в двух системах трубок-змеевиков.

Теплообменник содержит устройство для 10 распределения двухфазной текучей, среды, цилиндрическую рубашку или кожух 1, удлиненный в вертикальном направлении, цилиндрическую трубу 2, установленную концентрично рубашке. На обоих концах теплообменника 15 установлены распределитель 3 и коллектор 4, каждый из которых снабжен трубной решеткой 5 и 6.

Одна система трубок 7 (на фиг. 1 и 2 показана только одна) в виде спирали охватывает 20 трубу 2. Каждая из трубок 7 герметично входит верхним концом в решетку 5, а нижним концом - в решетку 6. Трубки 7 соединены соответственно на каждом конце с распределителем 3 и коллектором 4. Для сферы 8 и 9, 25 выполняюшие функцию коллектора и распределителя, установлены на концах трубы 2, и их центры расположены на продольной оси рубашки или трубы.

Другая система трубок 10 (на фиг. 1 и 2 0 показана только одна) спирально охватывает трубу 2. Обе системы трубок 7 и 10 установлены вокруг трубы 2. Они имеют между собой различные проходы для гомогенной текучей двухфазной среды, циркулирующей в теплооб5 меннике. Каждая трубка 10 верхним концом соединена со сферой 8, а нижним - со сферой 9. Герметичность теплообменника обеспечивается цилиндрическими кожухами 11 и 12, удлиняющими рубашку, диаметр которых 0 больше ее диаметра. Кожух 11 в верхней части теплообменника герметично соединен со сферой 8 и распределителем 3. Кожух 12 в нижней части теплообменника также соединен герметично со сферой 9 и коллектором 4. 5 Трубопроводы 13 и 14, установленные соответственно на нижнем и верхнем концах теплообменника, обеспечивают подачу и отвод двухфазной среды, а трубопроводы 15 и 16 соответственно - подачу и отвод среды, циркули0 рующей в первой системе трубок 7. Трубопроводы 17 и 18 служат соответственно для подачи и отвода среды, циркулирующей во второй системе трубок 10.

Распределитель двухфазной среды содер5 жит круговую распределительную пластину 19, установленную горизонтально рубашке от его поверхности до трубы 2. Пластина 19 делит пространство в рубашке, удлиненной кожухом 11, на верхнюю часть, образующую 0 канал 20 для гомогенной двухфазной среды, вместе с трубками 7 и 10, и на нижнюю часть, образующую вместе с этой пластиной сепаратор, ограниченный кожухом 12.

Многочисленные выходящие трубки 21 с шестигранным поперечным сечением (на

фиг. 1 и 3 показаны только две) равномерно распределены в пластине 19 и пересекают ее. Верхняя и нижняя части каждой трубки 21 входят соответственно в сепаратор 22 и канал 20. Их нижние и верхние концы 23 в сепараторе 22 установлены соответственно в двух горизонтальных плоскостях. Верхняя плоскость установлена несколько выше пластины 19, а нижняя - ниже границы разделения жидкости и газа в сепараторе 22. Верхняя часть каждой трубки 21 длиппее, чем ее нижняя.

Несколько граней в верхней части каждой шестигранной трубки 21 имеют вертикальные отверстия а, распределенные по высоте трубки 21 от нижнего копца до ее пересечения с горизонтальной плоскостью, находящейся между границей раздела жидкости и газа и пластиной 19. Каждая трубка 21 закрыта на верхнем копце и имеет два боковых цилиндрических отверстия б.

Распределительная пластина 19 закреплена вокруг трубы 2 посредством концентрических венчиков 24 с возрастающим диаметром. Венчики опираются на радиальные элементы 25, жестко скрепленные с трубой 2. Каждая трубка 21 проходит через два коаксиальных щестигранных отверстия, выполпенпых соответственно в верхнем 26 и нижнем 27 крыле каждого венчика 24. Таким образом, трубки 21 фиксируются в верхнем положении в сепараторе 22. Каждая трубка 7 или 10 соответственно от первого и второго пучка труб фиксируется элементами 28 и 29 соответственно в верхнем 26 и нижнем 27 крыле.

Сепаратор 22 и рубашка 1, образующие канал 20, соединяются частично за счет проходов в пластине 19: проходом между трубой 2 и первым венчиком, проходом между венчиками 26, проходом между последним венчиком и рубашкой, проходом в элементах 28 и 29 и в отверстиях трубок 21. Полное сообщение обеспечивается каналами 30 и 31, равномерно распределенными в крыльях 27 и 26; системы коыльев 27 и 28 образуют распределительную пластину 19.

В некоторых случаях в нижнем положении трубки 21, 7 и 10 фиксируются нижними венчиками. Два венчика 32 охватывают одну и ту же группу трубок 21 и трубок 7 и 10. Эти пояса фиксируются между собой посредством заклепок (на чертеже не показаны). Система венчиков 32 оказывает слабое сопротивление прохолсдению всей среды вертикально от сепаратора 22 в канал 20.

Трубки 21 установлены непроизвольно в своих гнездах, заданных соосными шестигранными отверстиями, проходящими через крылья 26 и 27 каждого венчика 24. Ось, образуемая центрами круглых отверстий б в каждой трубке 21, образует постоянный угол с лучом, перпендикулярным к оси трубы 2 и проходящим через центр одного из шестигранных отверстий. Таким образом, для каждой группы трубок 21 каждый поток через одну из трубок распределяется снаружи от этой последней в горизонтальном направлении; эти направления для данной группы трубок параллельны между собой (см. фиг. 4). 5 При работе устройства двухфазная среда по трубопроводу 13 поступает в сепаратор 22, поверх пластины 19, обычно в очень гетерогенном виде. Эта среда разделяется на жидкую фазу и газовую с границей раздела в 10 области отверстий а трубок 21. Часть этих отверстий закрыта жидкостью.

При наличии в сепараторе 22 пекоторого давления относительно остального теплообменника первая часть газовой фазы прохо5 дит в трубки 21 через отверстия а, закрытые жидкой фазой. Эта первая часть распределяется по ряду вертикальных каналов в одном и том же направлении, равпомерно распределенных в пластине. Газ, проходя по трубкам 0 21, перемешивается с частью жидкой фазы, образуя некоторое количество каналов-струй жидкой фазы. Эти жидкие струи затем выбрасываются и распределяются снаружи от каждой трубки 21 через отверстия б в горизоп5 тальном направлении. Часть жидкой фазы, которая прошла через газовые каналыструи поверх иластипы и выведена через трубки 21 в виде жидких струй, равпомерно распределяется па пластине 19, образуя жид0 кий слой, удерживаемый этой пластиной. Жидкие струи, объединенные в жидкой фазе, объединяются и образуют по меньшей мере первую часть вертикального восходящего гомогенпого потока двухфазной среды. Вторая 5- часть газовой фазы распределяется через каналы 30 и 31, пластину 19 и жидкий слой, и поднимается над последним. В результате прохода газовой фазы в этот жидкий слой образуется вторая часть гомогенного потока. 0 Оп циркулирует затем снизу вверх в рубашке и отдает свое тепло другим фазам, циркулирующим соответственно в системах трубок 7 и 10. После этого он отводится по трубопроводу 14.

5 Папример, теплообменник с поверхностью теплообмена 4160 м имеет длину 12, 10 м и цилиндрический кожух с внутренним диаметром 2,78 м. Оп содержит распределитель со следующими характеристиками: 0 внутренний диаметр рубашки 1-3,20 м;

высота между поверхностью разделения газа - жидкости и нижними крыльями 27- 0,45 м;

внешний диаметр трубы 2-0,57 м; 5 общее число трубок 7 и 10 - 2310;

общее число восходящих трубок 21-4620. Восходящие трубки имеют следующую характеристику:

шестигранное сечение между гранями 14- 0 16 мм;

длина 70 см;

высота перфорированных участков 18,5 см; ширина прорези 1 мм.

Пластина 19 имеет следующие характеристики:

поверхность выхода (в зависимости от различных зазоров) - 260,5 см для системы верхних 26 или нижних 27 крыльев и 39,5 см между последним венчиком и кожухом;

перфорированная поверхность для верхних крыльев 26 или нижних 27 - 1580 см.

Теплообменник с такими характеристиками пригоден для работы в устройстве для сжижения природного газа. В этом случае природный газ охлаждают и сжижают при проходе сверху вниз через трубки 10, а сконденсированный газ охлаждают в результате прохождения вниз по трубкам 7. Газо-жидкостную смесь вводят в сепаратор 22 теплообменника через трубопровод 13. Газо-жидкостная смесь, введенная в теплообменник рассмотренного типа со скоростью порядка 324000 кг/час, содержит 29,4 вес. % пара, причем жидкость и газ имеют удельную массу соответственно 598 и 3,02 кг/м. При работе на 100% смесь проходит в трубках 21 в соотношении 71 л/мин газа и 1,38 л/мин жидкости. Высота перфорированного участка в контакте с газовой смесью составляет 59 мм, потеря загрузки одной трубки 21 или распределительного устройства составляет 190 мм воды. Все отверстия а трубок 21 закрыты для работы в размере между О и 50%.

Теплообменник позволяет получать гомогенный восходящий вертикальный поток двухфазной текучей среды и обеспечивает теплообмен между этим потоком, циркулирующим со стороны кожуха в пространстве между трубками теплообменника, и двумя другими текучими средами, циркулирующими снизу вверх соответственно в двух системах трубок-змеевиков. Теплообменник представляет собой, следовательно, распределитель двухфазной текучей среды.

Таким образом, предлагаемый теплообменник позволяет получать гомогенный вертикальный поток двухфазной среды и может быть использован не только для теплообмена между этим потоком и другими средами, но и для получения гомогенной смеси газа и жидкости.

Предмет изобретения

1. Теплообменник, состоящий из вертикального кожуха с патрубками ввода и вывода.

внутри которого в верхней и нижней частях распололсены распределители и коллекторы, соединенные между собой трубчаткой, цилиндрическая труба, установленная концентрично внутри кожуха, и распределительная пластина, вмонтированная поперек продольной оси кожуха и доходящая до ее стенок, отличающийся тем, что, с целью получения гомогенного вертикального потока двухфазной среды, распределительная пластина содержит систему продольных, равномерно распределенных трубок и каналов.

2.Теплообменник по п. 1, отличающийся тем, что верхние концы трубок расположены в поперечной плоскости, а верхние части имеют по меньшей мере одно боковое отверстие.

3.Теплообменник по пп. 1 и 2, отличающийся тем, что верхние концы трубок расположены в параллельных поперечных плоскостях.

4.Теплообменник по пп. 1и2, отличающийся тем, что нижний конец каждой трубки по меньшей мере частично закрыт, а их

пижняя часть имеет по меньшей мере одно боковое отверстие.

5.Теплообменник по пп. 1 и 2, отличающийся тем, что верхняя часть каждой трубки по длине больще его нижней части.

6. Теплообменник по пп. 1 и 2, отличающийся тем, что в верхней части каждой трубки вблизи от пластины имеется по меньшей мере одно боковое отверстие. 7. Теплообменник по п. 1, отличающийс я тем, что содержит еще одну пластину, установленную внутри кожуха перпендикулярно его продольной оси, расположенную около первой распределительной пластины, содержащей систему продольных трубок первой распределительной пластины, проходящей поперек второй распределительной пластины, а также другие трубки, соединяющие лишь пространство, заключенное между этими пластинами, с верхней частью теплообменника.

8. Теплообменник по п. 1, отличающийс я тем, что распределительная пластина расположена в нижней части кожуха ниже трубок-змеевиков, и установлена горизонтально. 9. Теплообменник по п. 1, отличающийс я тем, что распределительная пластина расположена в верхней части кожуха, выше трубок-змеевиков, и установлена горизонтально.

15

v

/

-H -- - ------i

Даты

1974-04-25—Публикация

1971-07-09—Подача