Изобретение относится к области металлургии, а именно к созданию композиционных материалов пропиткой пористого каркаса, имеющих высокую электропроводность, антифрикционные свойства, стойкость в агрессивных средах.

Известен способ получения композиционного материала пропиткой с одновременным химическим воздействием. Заготовку устанавливают на специальной графитовой платформе, прогревают над поверхностью расплава кремния или сплавом на основе кремния и меди, имеющим температуру 1700-1800°С, затем постепенно, со скоростью не более 10 см/мин опускают заготовку в ванну с расплавом. Тем самым осуществляя пропитку однонаправленным потоком расплава, распространяющимся фронтом по всему сечению заготовки (патент РФ №2276631 МПК С04В 35/52, опубл. 02.08.2004).

Недостатком данного способа является отсутствие в процессе пропитки стадии вакуумирования как сплава, так и заготовки, вследствие чего различные загрязнения в порах углеграфитовой заготовки препятствуют их заполнению матричным сплавом, а так же отсутствие вакуумирования негативно сказывается на расплаве матричного сплава, который окисляется, взаимодействуя с воздухом, снижая качество композиционного материала.

Известен способ получения композиционного материала пропиткой пористой заготовки металлом, при котором армирующий пористый каркас предварительно нагревают, затем заливают его матричным сплавом, проводят вакуумную дегазацию и пропитывают под воздействии избыточного давления 15±3 МПа на заготовку за счет термического расширения расплава в замкнутом объеме емкости при нагреве (патент РФ №1759932, МПК С22С 1/09, B22F 3/26, опубл. 07.09.92).

Недостатком этого способа при его использовании для получения КМ пропиткой является ограничение номенклатуры металлов для использования их в качестве матричного сплава, только свинец или его сплавы.

Наиболее близким является способ изготовления композиционных материалов, включающий погружение пористой заготовки в расплав матричного сплава алюминия, вакуумную дегазацию и воздействие избыточным давлением на заготовку за счет термического расширения расплава в замкнутом объеме емкости при нагреве на 100°С выше температуры ликвидус сплава алюминия (патент РФ №2571295, МПК B22F 3/26, опубл. 20.12.2015).

Недостатком этого способа является большие потери затраты времени на нагрев оснастки и ее охлаждения для проведения дегазации камеры для пропитки.

Задача - разработка способа максимального заполнения пор в углеграфитовой заготовке при пропитке ее матричным сплавом.

Техническим результатом изобретения является повышение качества композиционных материалов (КМ).

Технический результат достигается в способе повышения проницаемости пор углеграфитовой заготовки, включающем вакуумную дегазацию пористой заготовки, ее пропитку расплавом матричного сплава алюминия под воздействием избыточного давления за счет термического расширения расплава при нагреве выше температуры ликвидус сплава алюминия, при этом дегазацию проводят до погружения пористой заготовки в расплав матричного сплава, а перед пропиткой на пористую заготовку наносят четырехслойное гальваническое покрытие, состоящее из внутреннего медного, промежуточных никелевого и серебряного, и наружного палладиевого слоев.

Сущность изобретения заключается в разделении технологии на более простые этапы: разделение операций вакуумной дегазации углеграфитовой заготовки и пропитки, нанесение перед пропиткой на заготовку четырехслойного гальванического покрытия, состоящего из внутреннего медного, промежуточных никелевого и серебряного, и наружного палладиевого слоев, что способствует лучшему смачиванию углеграфитового каркаса, увеличивает проницаемость его пор и, соответственно, повышает качество композиционных материалов (КМ), а также позволяет повысить производительность процесса (за счет сокращения времени на получение КМ).

Перед нанесением гальваническим способом слоя меди проводится вакуумная дегазация углеграфитового каркаса в медном электролите, вследствие чего происходит частичное заполнение пор медным электролитом, после чего на углеграфитовый каркас наносят гальваническим способом медный слой, который образуется и в порах заполненных медным электролитом, после чего наносится никелевый слой покрытия, затем, гальванически наносится серебряный и палладиевый слои покрытия, что позволяет получить легирующие действие нанесенных особо чистых металлов на межфазной границе каркас/пропитка. Это позволяет снизить величину краевого угла смачивания.

Погружение пористой заготовки, с нанесенным на нее четырехслойным гальваническим покрытием, в расплав матричного сплава алюминия находящегося в камере для пропитки, выполненной из титана марки ВТ-1 ведет к лучшей заполняемости пор матричным сплавом.

Пластиковые емкости для нанесения гальванических покрытий наполняют:

- для нанесения медного слоя покрытия - сернокислым электролитом меднения, состоящим из медного купороса, дистиллированной воды, серной кислоты;

- для нанесения никелевого слоя покрытия - сульфатным электролитом никелирования, состоящим из сульфата никеля, сульфата натрия, сульфата магния, сухой борной кислоты, дистиллированной воды;

- для нанесения серебряного слоя покрытия - сульфатным электролитом, состоящим из хлористого серебра, железоцианистого калия, кальцинированной соды.

- для нанесения слоя палладия - аминохлоридный электролит состоящий из хлористого палладия, хлористого аммония.

После нанесения гальванических покрытий углеграфитовый каркас помещается в устройство для пропитки.

При этом камера для пропитки, в которую помещают углеграфитовый каркас с нанесенным на него четырехслойным гальваническим покрытием, состоящим из внутреннего медного, промежуточных никелевого и серебряного, и наружного палладиевого слоев, позволяет осуществлять пропитку пористой заготовки при нагреве под действием избыточного давления матричного сплава алюминия, получаемого за счет термического расширения алюминия при увеличении объема сплава в замкнутом объеме устройства для пропитки.

Определение температуры ликвидус с перегревом не менее чем в 100°С позволяет учесть величину нагрева обеспечивает создание требуемого давления пропитки, что позволяет получить КМ высокого качества с высокой степенью заполнения объема открытых пор пористой заготовки матричным сплавом.

Использование в качестве матричного расплава - сплава алюминия, а в качестве пористого тела углеграфитовой заготовки позволяет получать композиционные материалы, широко применяемые в машиностроении для изготовления токосъемников, вставок пантографов, электрических щеток, уплотнителей, вкладышей подшипников скольжения.

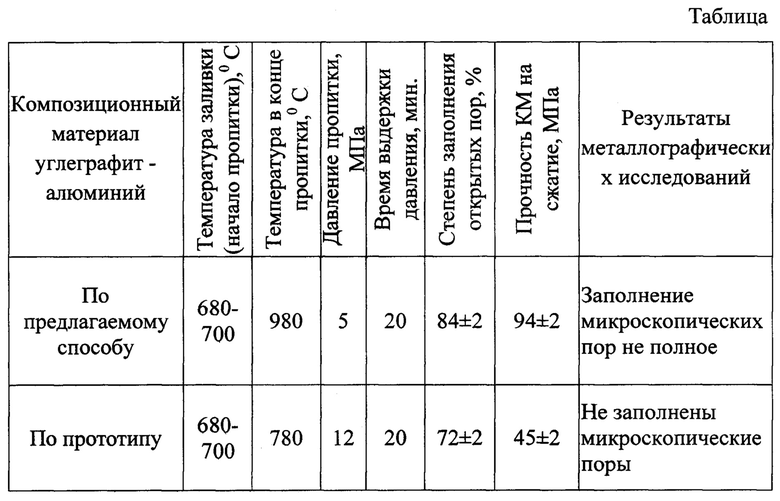

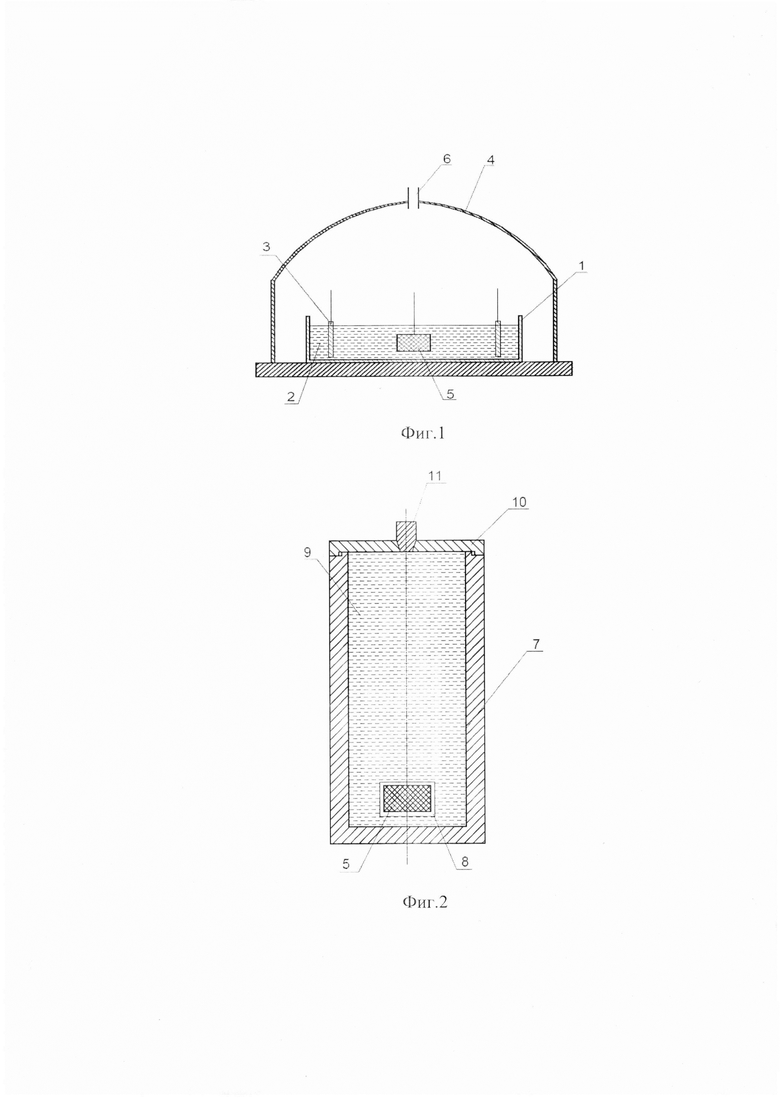

На фиг. 1 показана гальваническая камера, на фиг. 2 показано устройство для пропитки углеграфитовой заготовки.

Гальваническая камера состоит из пластиковой емкости 1 с электролитом 2 и анодами 3, купола 4, герметично закрывающего емкость 1. В емкости 1 помещена углеграфитовая заготовка 5. В куполе 4 выполнено отверстие 6, которое соединено с вакуумным насосом.

Камера для пропитки 7 углеграфитовой заготовки 5 выполнена из титана ВТ-1. На дне камеры для пропитки размещена углеграфитовая заготовка 5 с нанесенным четырехслойным гальваническим покрытием 8. Камера 7 заполнена расплавом матричного сплава алюминия 9. Камера для пропитки 7 герметично закрывается крышкой 10 с пробкой 11.

Пример

По предложенному способу был получен КМ углеграфит - сплав алюминия с использованием углеграфита марки АГ-1500 имеющего открытую пористость 15%. Образец углеграфита был выполнен в виде куба со стороной 30 мм. Таким образом, объем углеграфитового каркаса составлял 900 мм3, объем пор в каркасе составлял 135 мм3.

При осуществлении способа углеграфитовую заготовку 5 закрепленную медной проволокой погружают в емкость 1 наполненную медным электролитом 2, состоящим из 200 г/л сернокислой меди, 70 г/л серной кислоты и 10-15 мл спирта, температура электролита 20-25°С. Затем емкость 1 накрывают герметичным куполом 4, после чего через отверстие 6 в куполе проводят вакуумную дегазацию в течение 5-7 минут. Далее в емкость 1 погружают два медных анода 3 соединенных между собой медной проволокой, после чего аноды 3 и углеграфитовая заготовка 5 подключаются к источнику постоянного тока, положительный заряд к анодам, а отрицательный к углеграфитовой заготовке 5, сила тока устанавливается 1.5 А с выдержкой в 40-60 мин. После нанесения на углеграфитовый каркас медного покрытия, наносится слой никеля. Для этого используется емкость, аналогичная емкости 1, наполненная никелевым электролитом 2, состоящим из 140 г/л сульфата никеля, 50 г/л сульфата натрия, 30 г/л сульфата магния, 20 г/л сухой борной кислоты, и установленными в ней анодами 3, выполненных из никеля соединенными между собой медной проволокой. Затем сила тока устанавливается на 2 А с выдержкой 60 минут. Подключение к источнику постоянного тока аналогично ванне меднения. Процесс дегазации повторно не проводится.

После нанесения на углеграфитовый каркас никелевого слоя покрытия, наносится слой серебра. Перед нанесением серебряного слоя покрытия поверхность углеграфитового образца обезжиривается, после чего обработанная заготовка подвергается серебрению. Для чего используется емкость, аналогичная емкости 1, наполненная электролитом серебрения 2 состоящим из: хлористое серебро - 10-15 г, желтая кровяная соль (железоцианистый калий) - 15-35 г, кальцинированная сода - 15-35 г. В гальваническую ванну погружается углеграфитовая заготовка, закрепленная на проволоке. Затем в гальваническую ванну устанавливают листовые аноды 3, выполненные из серебра и соединенные между собой проволокой. Подключение к источнику постоянного тока аналогично ванне меднения.

После нанесения серебряного покрытия на км наносят слой палладия. Для чего используется емкость, аналогичная емкости 1, наполненная электролитом для осаждения палладия 2 состоящим из: палладия хлористого 20-30 г/л, аммоний хлористый 15-20 г/л. В гальваническую ванну погружается углеграфитовая заготовка, закрепленная на проволоке. Затем в гальваническую ванну устанавливают листовые аноды 3, выполненные из палладия или платинированного титана, соединенные между собой проволокой. Подключение к источнику постоянного тока аналогично ванне меднения.

Далее углеграфитовую заготовку 5 с нанесенным четырехслойным гальваническим покрытием 8, промывают в воде, сушат и помещают в емкость для пропитки матричным сплавом алюминия.

При осуществлении способа в камеру для пропитки 7 помещают углеграфитовую заготовку 5, нагревают до температуры 400°С и заполняют камеру 7 расплавом алюминия 9. Закрывают камеру 7 крышкой 10 нагревают до температуры 700-800°С. Затем крышку 10 притирают пробкой 11, предварительно нагретой до 1000-1050°С и шплинтуют ее.

После этого камеру для пропитки 7 углеграфитовой заготовки 5 нагревают не менее чем на 100°С выше температуры ликвидус расплава матричного сплава алюминия с изотермической выдержкой 20 мин при достижении указанной температуры и расчетного давления. За счет разницы коэффициентов термического расширения камеры 7 и расплава матричного сплава алюминия 9, создается оптимальное давление пропитки.

Пропитка производилась при давлении 3-5 МПа, что обеспечивалось температурой нагрева камеры для пропитки, равной 1000-1050°С.

По окончании пропитки, удаляют пробку 11, сливают третью часть расплава матричного сплава алюминия 9, отворачивают крышку 10, сливают оставшийся расплав, извлекают полученный КМ и производят его охлаждение с кристаллизацией расплава матричного сплава алюминия 9 в порах.

Полученный КМ испытывался на прочность при сжатии, степень заполнения открытых пор (плотность пропитки) оценивалась по удельному весу КМ до и после пропитки, структура КМ оценивалась по результатам металлографических исследований.

Результаты испытаний приведены в таблице.

Таким образом, повышение проницаемости пор углеграфитовой заготовки при котором перед пропиткой расплавом матричного сплава алюминия под воздействием избыточного давления за счет термического расширения расплава при нагреве не менее чем на 100°С выше температуры ликвидус сплава алюминия осуществляют вакуумную дегазацию пористой заготовки и покрывают ее четырехслойным гальваническим покрытием, состоящим из внутреннего медного, промежуточных никелевого и серебряного, и наружного палладиевого слоев до погружения пористой заготовки в расплав матричного сплава, обеспечивает повышение качества композиционных материалов (КМ).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ повышения проницаемости пор углеграфитовой заготовки | 2018 |

|

RU2688785C1 |

| Способ повышения проницаемости пор углеграфитовой заготовки | 2018 |

|

RU2688775C1 |

| Способ повышения проницаемости пор углеграфитовой заготовки | 2018 |

|

RU2688780C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2751864C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2751870C1 |

| Способ повышения проницаемости пор углеграфитовой заготовки | 2018 |

|

RU2688778C1 |

| Способ повышения проницаемости пор углеграфитовой заготовки | 2018 |

|

RU2688782C1 |

| Способ повышения проницаемости пор углеграфитовой заготовки | 2018 |

|

RU2688368C1 |

| Способ повышения проницаемости пор углеграфитовой заготовки | 2018 |

|

RU2688779C1 |

| Способ получения углеграфитового композиционного материала | 2020 |

|

RU2750300C1 |

Изобретение относится к получению углеграфитового композиционного материала. Способ включает вакуумную дегазацию пористой углеграфитовой заготовки, ее пропитку расплавом матричного сплава алюминия под воздействием избыточного давления за счет термического расширения расплава при нагреве выше температуры ликвидус сплава алюминия. Дегазацию проводят до погружения пористой заготовки в расплав матричного сплава, а перед пропиткой на пористую заготовку наносят четырехслойное гальваническое покрытие, состоящее из внутреннего медного, промежуточных никелевого и серебряного, и наружного палладиевого слоев. Обеспечивается повышение качества композиционного материала. 2 ил., 1 табл., 1 пр.

Способ получения углеграфитового композиционного материала, включающий вакуумную дегазацию пористой углеграфитовой заготовки, ее пропитку расплавом матричного сплава алюминия под воздействием избыточного давления за счет термического расширения расплава при нагреве выше температуры ликвидус сплава алюминия, отличающийся тем, что дегазацию проводят до погружения пористой заготовки в расплав матричного сплава, а перед пропиткой на пористую заготовку наносят четырехслойное гальваническое покрытие, состоящее из внутреннего медного, промежуточных никелевого и серебряного, и наружного палладиевого слоев.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2571295C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2539528C1 |

| Способ изготовления композиционных материалов | 1990 |

|

SU1759932A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДКАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2276631C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124418C1 |

| Способ получения композиционного материала с металлической матрицей | 1990 |

|

SU1831413A3 |

| US 6699410 B2, 02.03.2004. | |||

Авторы

Даты

2019-05-22—Публикация

2018-03-12—Подача