Предлагаемое изобретение относится к области металлургии и может быть использовано при получении композиционных материалов (далее КМ) пропиткой пористого каркаса-основы металлическим расплавом.

Известен способ получения КМ, при котором армирующий каркас предварительно вакуумируют с одной из его сторон, а с противоположной подвергают пропитке матричным сплавом под давлением до 100 МПа, не прекращая вакуумирования (см. заявку Япония N 62-67134, м. кл. B 21 C 23/00 заявл. 19.09.85. опубл. 26.03.87).

Известен также способ получения КМ, при котором армирующий каркас помещают под зеркало расплавленного матричного сплава, дегазируют созданием вакуума над матричным сплавом и ведут пропитку, создавая избыточное газовое давление над зеркалом матричного сплава (см. а.с. СССР N 416155, м. кл. B 22 D 29/02. заявл. 27.12.71. опубл. 04.07.74).

Однако эти способы являются взрывоопасными из-за применения сжатого газа для создания избыточного давления и имеют высокую себестоимость получаемого КМ за счет высокой стоимости оборудования для пропитки.

Наиболее близким аналогом изобретения, по мнению экспертизы, является способ, заявленный в авторском свидетельстве СССР N 336091, B 22 F 3/26, 1972, где описана пропитка пористых заготовок расплавом путем приведения в контакт пористой заготовки и материала для пропитки, нагрев их до температуры пропитки и выдержки при этой температуре до полной пропитки заготовки, в результате чего получают металлокерамический композиционный материал (после охлаждения).

Однако этот способ при значительной простоте по сравнению с предыдущими приводит к невысоким глубинам затекания расплавов в пористые тела, что ограничивает применение данного способа пропиткой пористых заготовок малого размера, а также к частому получению КМ низкого качества за счет неполного заполнения всех активных пор пропитываемой пористой заготовки.

Предлагается способ изготовления композиционных материалов, заключающийся в пропитке пористой заготовки расплавом, с последующим охлаждением и кристаллизацией, при этом пористую заготовку и материал для пропитки приводят в контакт, после чего нагревают их до температуры плавления сплава для пропитки и выдерживают при этой температуре до полной пропитки заготовки, а в качестве материала для пропитки используют сплавы, имеющие до пропитки микрокристаллическую структуру, полученные путем быстрого затвердевания расплава со скоростями 102-107oC/с, или сплавы, имеющие аморфную структуру.

Экспериментальными наблюдениями установлено, что при использовании в качестве материала для пропитки сплава, имеющего до пропитки микрокристаллическую структуру, полученного путем быстрого затвердевания расплава со скоростями 102-107oC/с, или сплава, имеющего аморфную структуру, максимально возможная глубина затекания данного сплава в пористую заготовку (такая глубина при данной температуре пропитки, по достижении которой дальнейшее затекание прекращается, т.е. при любой по продолжительности последующей выдержки глубина остается постоянной) выше максимально возможной глубины затекания сплава такого же состава, но имеющего кристаллическую структуру. Таким образом, используя в качестве материала для пропитки сплав, имеющий до пропитки микрокристаллическую структуру, полученный путем быстрого затвердевания расплава со скоростями 102-107oC/с, или сплав, имеющий аморфную структуру, достигается более высокая максимально возможная глубина затекания, что позволяет пропитывать заготовки, имеющие большие геометрические размеры. Кроме того, использование таких сплавов для пропитки приводит к улучшению механической прочности за счет 100% заполнения активного порового пространства - сообщающихся и выходящих на поверхность тела пор. Сплав для пропитки и пористое тело рекомендуется приводить в контакт до плавления для того, чтобы пропитка начиналась сразу после начала плавления сплава для пропитки.

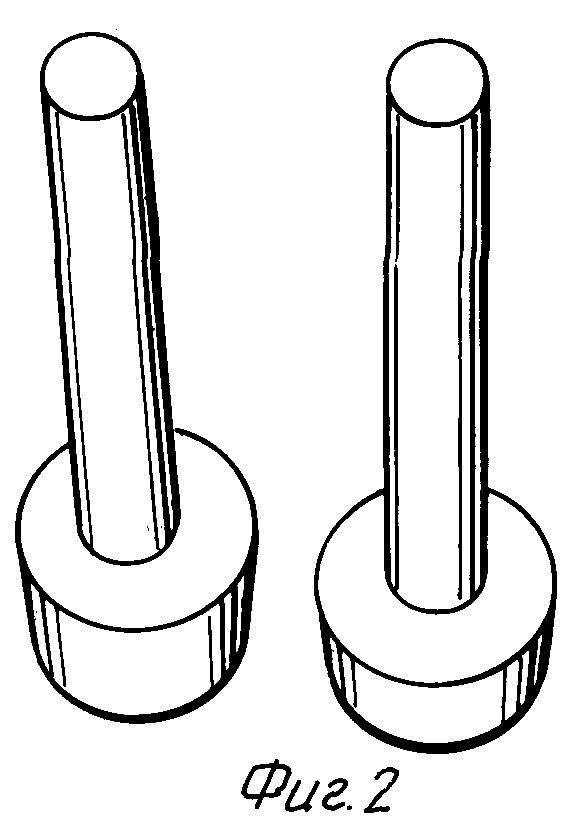

Пример 1. По предложенному способу был получен КМ графит-титановый сплав. При этом были проведены сравнительные эксперименты по затеканию сплавов в различном исходном структурном состоянии в графит. Использовали графит марки ГР плотностью 1,76 г/см3 и общей пористостью ≈22% и титановый сплав в кристаллическом и аморфном состоянии следующего состава: 12 мас.% Ni- 12% Zr - 24% Cu - Ti (остальное). Образцы графита были выполнены в виде цилиндра диаметром 9,5 мм и высотой 85 мм. Сплав для пропитки в исходном аморфном состоянии был взят в виде лент толщиной 50 мкм, в кристаллическом состоянии в виде гранул размером не более 1 мм. В экспериментах использовали сплавы для пропитки в количестве, значительно превышающем необходимое для полной пропитки графитового цилиндра (по 23 г каждого сплава). На фиг. 1. схематически показана сборка перед пропиткой. Сплавы для пропитки, первый в аморфном состоянии - 1, второй в кристаллическом состоянии - 2, помещали перед пропиткой в керамические тигли 3 из Al2O3, на сплавы для пропитки ставили графитовые цилиндры 4. Эксперименты осуществляли в шахтной вакуумной лабораторной печи. За один эксперимент пропитывали два графитовых цилиндра, в одинаковых условиях, но сплавами в разном исходном структурном состоянии. Пропитку проводили по следующему режиму: нагрев до температуры пропитки - 940oC, выдержка при этой температуре в течении времени достаточного для максимально возможной пропитки пористой заготовки - 10 мин, охлаждение с печью, среда - вакуум с остаточным давлением не хуже 1•10-2 Па для предотвращения окисления сплава для пропитки при нагреве. Глубины (высоты) пропитки измеряли от нижней части графитовых цилиндров 4. В результате было установлено, что средняя высота затекания сплава в аморфном состоянии <Hам.> = 75±10 мм выше средней высоты затекания сплава в кристаллическом состоянии <Hкр.> = 20±12 мм. На фиг. 2. представлена фотография двух пропитанных графитовых образцов (левого - сплавом в кристаллическом состоянии, правого - в аморфном состоянии). Таким образом, как видно из представленных данных, использование в качестве материала для пропитки сплава в исходном аморфном состоянии взамен сплавов в кристаллическом состоянии позволяет существенно повысить высоту пропитки.

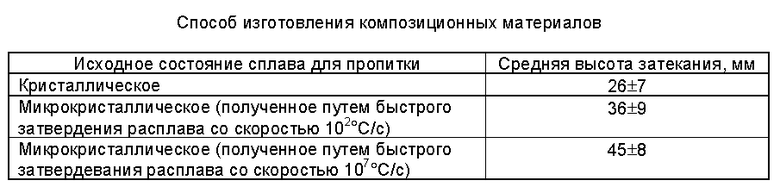

Пример 2. По предложенному способу был получен КМ никель-никелевый сплав. Использовали спеченный никелевый каркас с активной пористостью ≈10% и никелевый сплав в обычном кристаллическом, а также микрокристаллическом состоянии, полученный путем быстрого затвердевания расплава со скоростями 102 и 107oC/с, следующего состава: 19 мас.% Cr -10% Si - Ni (остальное). Образцы пористых никелевых заготовок были в виде цилиндров диаметром 30 мм и высотой 50 мм. Сплав для пропитки в исходном микрокристаллическом состоянии, полученный путем быстрого затвердевания расплава со скоростью 102oC/с, был в виде чешуек толщиной 15-20 мкм, полученный путем быстрого затвердевания расплава со скоростью 107, в виде ленты толщиной 50 мкм, сплав в кристаллическом состоянии в виде гранул размером не более 0,5 мм. В экспериментах использовали сплавы для пропитки в количестве, значительно превышающем необходимое для полной пропитки никелевой пористой заготовки (по 60 г каждого сплава в различном исходном состоянии). Данные сплавы помещали в керамические тигли из Al2O3. Перед пропиткой на сплавы для пропитки ставили никелевые пористые цилиндры, аналогично предыдущему примеру. Три пористые никелевые заготовки пропитывали одновременно в печи по одному режиму, в одинаковых условиях, первые две заготовки - сплавами, бывшими до пропитки в микрокристаллическом состоянии, полученные путем быстрого затвердевания расплава со скоростями 102 и 107oC/с, третью - сплавом, бывшим до пропитки в кристаллическом состоянии. Пропитку осуществляли в шахтной вакуумной лабораторной печи по следующему режиму: нагрев до температуры пропитки - 1150oC, выдержка при этой температуре в течение времени достаточного для максимально возможной пропитки пористой заготовки - 20 мин, охлаждение с печью, среда - аргон. Глубины (высоты) пропитки измеряли, как в предыдущем примере. Результаты пропитки представлены в таблице. Как видно из представленной таблицы, использование в качестве материалов для пропитки сплавов в микрокристаллическом состоянии, полученных путем быстрого затвердевания расплава со скоростями 102-107oC/с, позволяет повысить степень пропитки пористых материалов.

Изобретение может быть использовано при получении композиционных материалов пропиткой пористого каркаса металлическим расплавом, в частности пропиткой графита титановыми сплавами. Предложен способ изготовления композиционного материала, включающий пропитку пористой заготовки расплавом путем приведения в контакт пористой заготовки и материала для пропитки, последующего нагрева их до температуры пропитки и выдержки при этой температуре до полной пропитки заготовки, отличающийся тем, что в качестве материала для пропитки используют сплавы, имеющие до пропитки микрокристаллическую структуру, полученные путем быстрого затвердевания расплава со скоростью 102-107oС/с, или сплавы в аморфном состоянии, а после пропитки при охлаждении осуществляют их кристаллизацию. Техническим результатом изобретения является возможность пропитывать пористые заготовки больших размеров за счет повышения глубины затекания расплава, при этом повышается механическая прочность материала. 2 ил., 1 табл.

Способ изготовления композиционного материала, включающий пропитку пористой заготовки расплавом путем приведения в контакт пористой заготовки и материала для пропитки, последующего нагрева их до температуры пропитки и выдержки при этой температуре до полной пропитки заготовки, отличающийся тем, что в качестве материала для пропитки используют сплавы, имеющие до пропитки микрокристаллическую структуру, полученные путем быстрого затвердевания расплава со скоростью 102 - 107 oC/с, или сплавы в аморфном состоянии, а после пропитки при охлаждении осуществляют их кристаллизацию.

| СПОСОБ ПРОПИТКИ МЕТАЛЛОКЕРАМИЧЕСКИХ ЗАГОТОВОК | 0 |

|

SU336091A1 |

| 1971 |

|

SU416155A1 | |

| SU 11801062 A, 07.03.93 | |||

| Способ пропитки углеграфитовых материалов металлами и сплавами | 1975 |

|

SU621474A1 |

| RU 94000469 A1, 27.01.96 | |||

| МАТРИЧНЫЙ СПЛАВ НА ОСНОВЕ СУРЬМЫ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРОПИТКОЙ УГЛЕГРАФИТОВОГО КАРКАСА | 1991 |

|

RU2005802C1 |

| RU 2055926 C1, 10.03.96. | |||

Авторы

Даты

1999-01-10—Публикация

1996-07-08—Подача