ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к механизмам термопечати. Подобные принтеры широко используются в портативных платежных терминалах, где компактность и стоимость - основные характеристики, требующие усовершенствований.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

Как правило, механизм термопечати состоит из корпуса для размещения следующих компонентов: термопечатающей головки, прижимного валика, который может вращаться за счет мотора, подсоединенного к нему через зубчатую передачу, и прижимные элементы, прижимающие термопечатающую головку к прижимному валику. Термочувствительную бумагу вставляют между прижимным валиком и термопечатающей головкой. Печать происходит за счет продвижения бумаги с одновременным выбором и активации комбинации точечных термоэлементов на термопечатающей головке.

Усовершенствование такого механизма позволяет отделить прижимной валик от термопечатающей головки и корпуса с целью облегчения загрузки бумаги и ее позиционирования между термопечатающей головкой и прижимным валиком. При этом прижимной валик имеет два положения: положение печати, когда прижимной валик удерживается в корпусе механизма термопечати и позволяет ему печатать, и второе - открытое положение, когда прижимной валик отсоединен от корпуса механизма термопечати. Такие конфигурации механизма термопечати хорошо известны из предыдущего уровня техники, например, FR 2786727.

В указанных механизмах двигатель, который, как правило, является шаговым двигателем, установлен параллельно ряду точечных термоэлементов термопечатающей головки, и позади него, в так называемом горизонтальном варианте исполнения двигателя, или под ним, в так называемом вертикальном варианте исполнения двигателя, и приводное прямозубое цилиндрическое зубчатое колесо установлено в направлении, параллельном борта механизма термопечати, чтобы ширина механизма термопечати была как можно меньшей. Иногда приводное прямозубое цилиндрическое зубчатое колесо заменяется червячным винтом (FR 2923411) для уменьшения размера корпуса зубчатой передачи, но даже в этом варианте двигатель устанавливается на основу механизма термопечати и располагается на одной линии с термопечатающей головкой, а корпус зубчатой передачи остается на борте механизма термопечати.

Толщина корпуса зубчатой передачи обычно находится в диапазоне от 7 до 8 мм и не может быть уменьшена из-за необходимости собрать в него несколько зубчатых колес и даже в случае использования червячного винта (FR 2923411), когда двигатель находится в горизонтальном варианте исполнения, червячный винт устанавливается горизонтально, то есть в положении, которое не способствует уменьшению толщины корпуса зубчатой передачи, что приводит к тому же диапазону толщин корпуса зубчатой передачи.

В тех случаях, когда используется шаговый двигатель малого диаметра, обычно 10 мм, рассеивание тепла становится проблематичным, и поэтому для удаления тепла, выделяемого механизмом термопечати во время печати, применяется особое техническое решение. В патенте FR 2837423 описан такой вариант, где дополнительный металлический элемент установлен на двигателе для рассеивания тепла.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является уменьшение общего объема небольшого механизма термопечати путем упрощения приводного механизма, уменьшения количества деталей и упрощения его конструкции, оптимизация размеров с использованием традиционных компонентов, в т.ч. путем использования корпуса механизма термопечати для рассеивания тепла от двигателя и термопечатающей головки, что в целом также позволит снизить общие производственные расходы.

Вышеупомянутая цель достигается за счет создания механизма термопечати в соответствии с настоящим изобретением, который включает:

- корпус механизма термопечати,

- термопечатающую головку с расположенным на ее поверхности рядом точечных термоэлементов, взаимодействующую с прижимным валиком, причем указанная термопечатающая головка жестко закреплена на корпусе механизма термопечати,

двигатель для вращения прижимного валика с приводным прямозубым цилиндрическим зубчатым колесом,

- прижимной валик с валом прижимного валика и установленным на нем зубчатым колесом прижимного валика, причем зубчатое колесо прижимного валика является червячным;

- прижимные элементы, расположенные так, чтобы прижимать прижимной валик к термопечатающей головке.

В соответствии с изобретением упомянутый двигатель установлен на корпусе механизма термопечати так, что ось его зубчатого колеса фактически параллельна поверхности термопечатающей головки, соприкасающейся с прижимным валиком, и перпендикулярна валу прижимного валика, при этом механизм термопечати также содержит передаточный вал, установленный фактически параллельно оси двигателя, причем указанный передаточный вал на одном конце содержит прямозубое цилиндрическое зубчатое колесо, установленное так, чтобы взаимодействовать с приводным прямозубым цилиндрическим зубчатым колесом, а на другом конце - червячный винт, установленный с возможностью зацепления с зубчатым колесом прижимного валика.

Согласно преимущественному варианту настоящего изобретения, прижимной валик отсоединяется от механизма термопечати из положения печати в открытое положение, а затем из открытого положения назад в положение печати.

Предпочтительно, что механизм термопечати также содержит по меньшей мере две боковые направляющие выравнивания, расположенные на каждой боковой стороне корпуса механизма термопечати, обеспечивающие движение прижимного валика назад и вперед в направлении фактически перпендикулярном поверхности термопечатающей головки с расположенным на ней рядом точечных термоэлементов. Упомянутые боковые направляющие выравнивания расположены на направляющей бумаги, для обеспечения выравнивания прижимного валика по отношению к ряду точечных термоэлементов термопечатающей головки.

В соответствии с другим преимущественным вариантом настоящего изобретения, прижимные элементы представляют собой пружины, приспособленные для подталкивания прижимного валика к термопечатающей головке, когда он находится в положении печати.

Предпочтительно, что передаточный вал устанавливается на направляющей бумаги.

Преимущественно, что корпус механизма термопечати является металлическим для упрочнения механизма термопечати и рассеивания тепла, создаваемое термопечатающей головкой и двигателем, и легко вмещает термопечатающую головку и двигатель.

Предпочтительно, что корпус механизма термопечати выполнен из листового металла и имеет, по меньшей мере, один изгиб, расположенный таким образом, чтобы образовать две фактически перпендикулярные друг другу части с плоскими поверхностями, при этом термопечатающая головка установлена на первой части корпуса, а двигатель установлен на второй части корпуса.

Предпочтительно, что зазор что величина зазора зубчатого зацепления между зубчатым колесом прижимного валика и червячным винтом передаточного вала является переменной.

Значение упомянутого зазора зубчатого зацепления между зубчатым колесом прижимного валика и червячным винтом передаточного вала в положении печати находится, по меньшей мере, в диапазоне, определяемом:

- максимальной величиной зазора зубчатого зацепления, при отсутствии бумаги между прижимным валиком и термопечатающей головкой, а давление прижимных элементов является максимальным, для обеспечения зацепления зубчатого колеса прижимного валика и червячного винта, и

- минимальной величиной зазора зубчатого зацепления, при наличии бумаги с максимальным значением толщины между прижимным валиком и термопечатающей головкой а давление прижимных элементов является минимальным, чтобы указанные зубчатые колеса могли беспрепятственно взаимодействовать друг с другом.

Основное преимущество, достигаемое настоящим изобретением, заключается в уменьшении общих размеров механизма термопечати, его упрощении, повышении надежности конструкции, сохранении возможности использования корпуса механизма термопечати для увеличения степени рассеивания тепла двигателя и снижении общих производственных расходов.

Предлагаемая конструкция в соответствии с настоящим изобретением особо предпочтительна для механизма термопечати, предназначенного для установки в другие устройства, такие как терминалы безналичных переводов средств и другие портативные устройства.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Технические характеристики изобретения подробно описаны в представленном ниже описании предпочтительных вариантов осуществления, которые приведены в качестве ничем не ограниченных примеров, со ссылками на следующие приложенные фигуры:

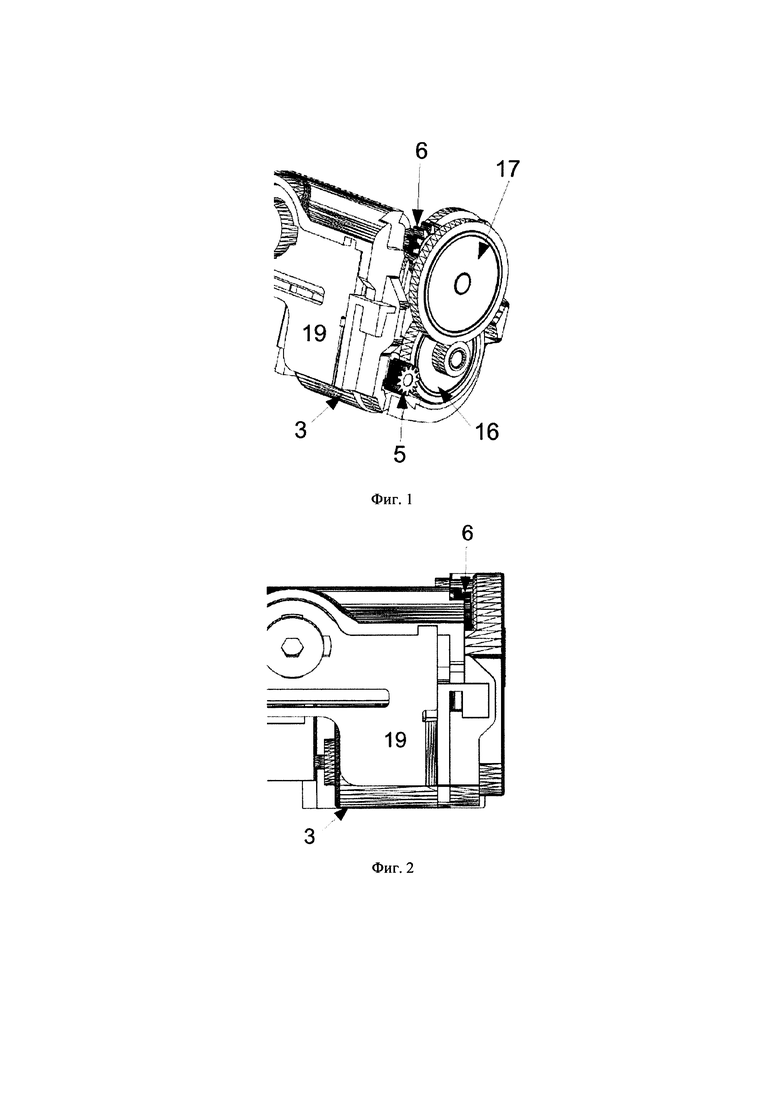

Фиг. 1 - схематический подробный вид зубчатой передачи механизма термопечати в соответствии с предыдущим уровнем техники;

Фиг. 2 - вид стороны борта двигателя механизма термопечати, называемого видом сзади механизма термопечати в соответствии с предыдущим уровнем техники;

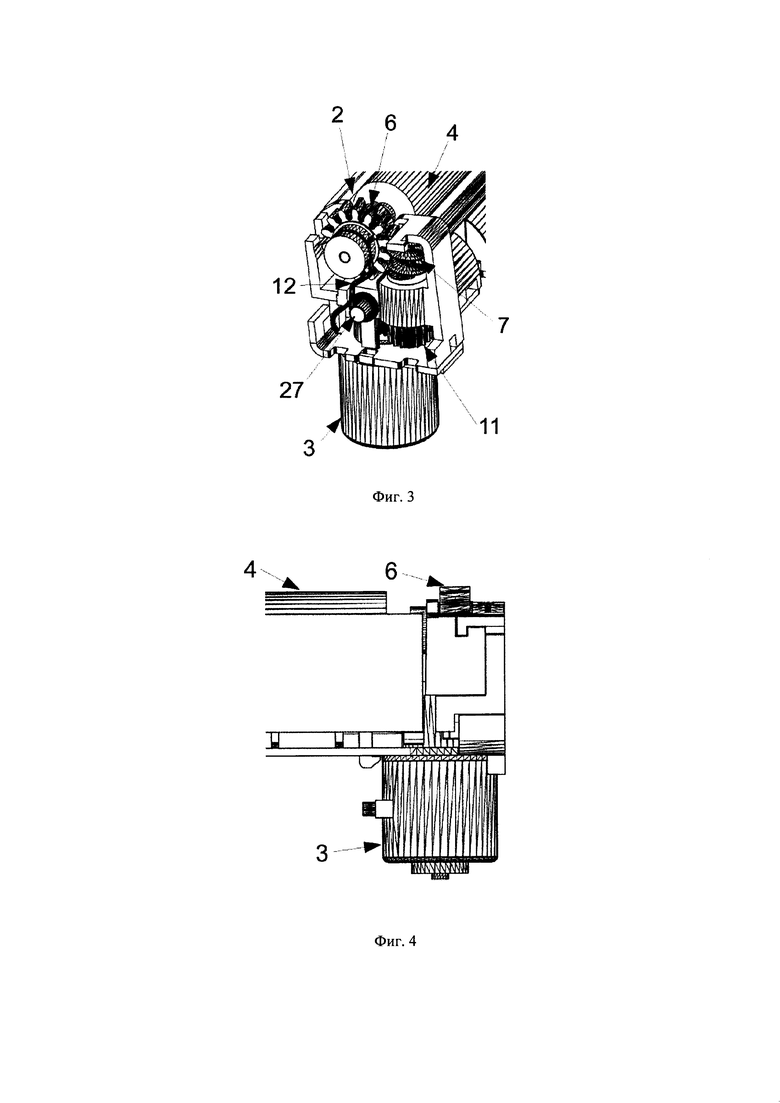

Фиг. 3 - схематический частичный вид в перспективе внутренней части предпочтительного варианта осуществления механизма термопечати в соответствии с вариантом настоящего изобретения с минимальной шириной;

Фиг. 4 - вид сзади части механизма термопечати в соответствии с вариантом настоящего изобретения с минимальной шириной;

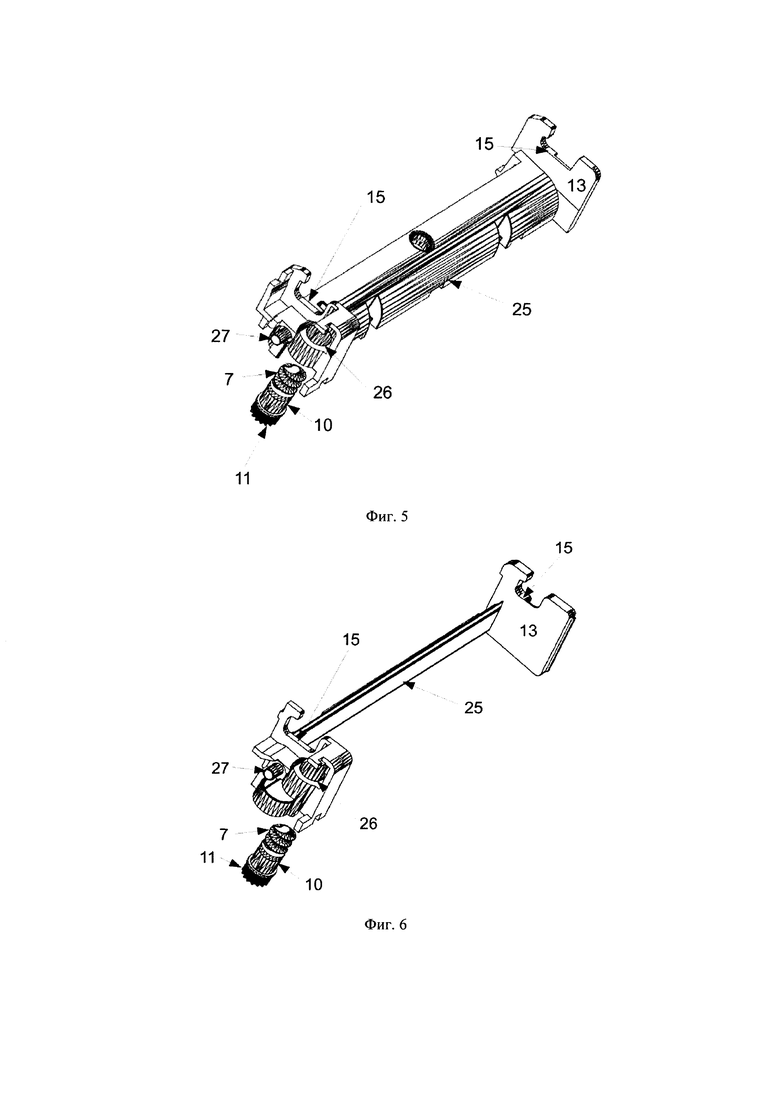

Фиг. 5 - вид в перспективе направляющей бумаги и передаточного вала в соответствии с вариантом настоящего изобретения с минимальной шириной;

Фиг. 6 - вид в перспективе направляющей бумаги и передаточного вала в соответствии с вариантом настоящего изобретения с минимальным объемом;

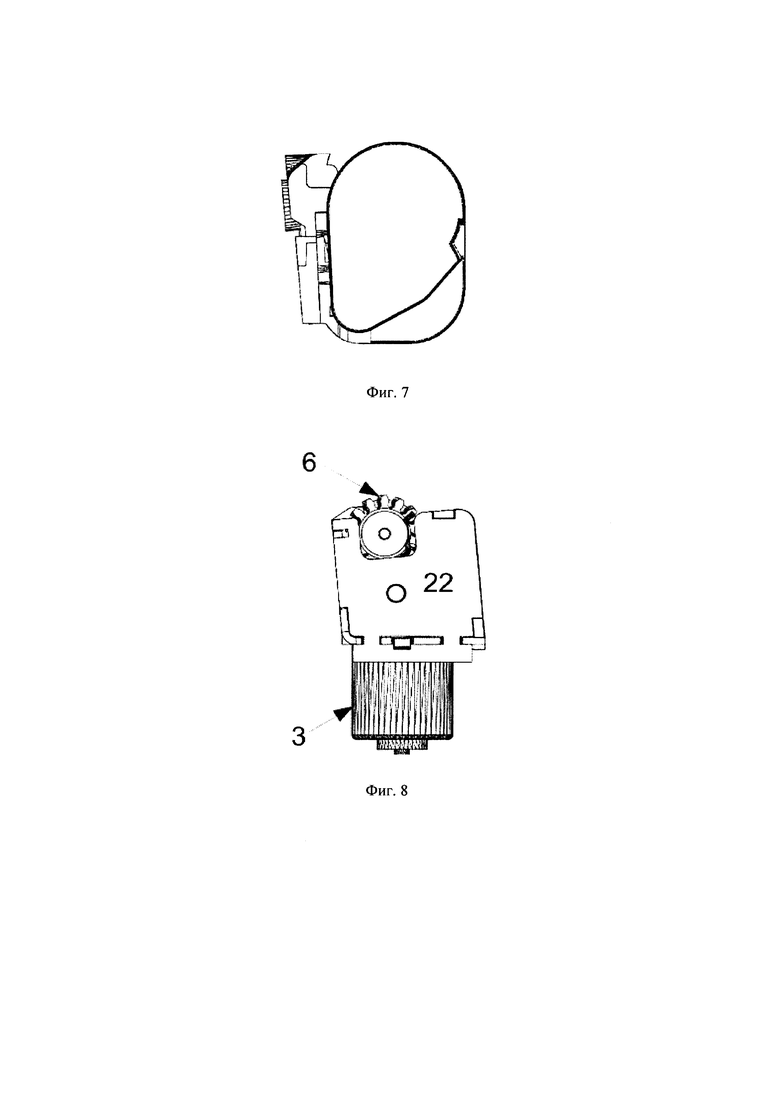

Фиг. 7 - вид сбоку механизма термопечати в соответствии с предыдущим уровнем техники;

Фиг. 8 - вид сбоку механизма термопечати в соответствии с вариантом настоящего изобретения с минимальной шириной;

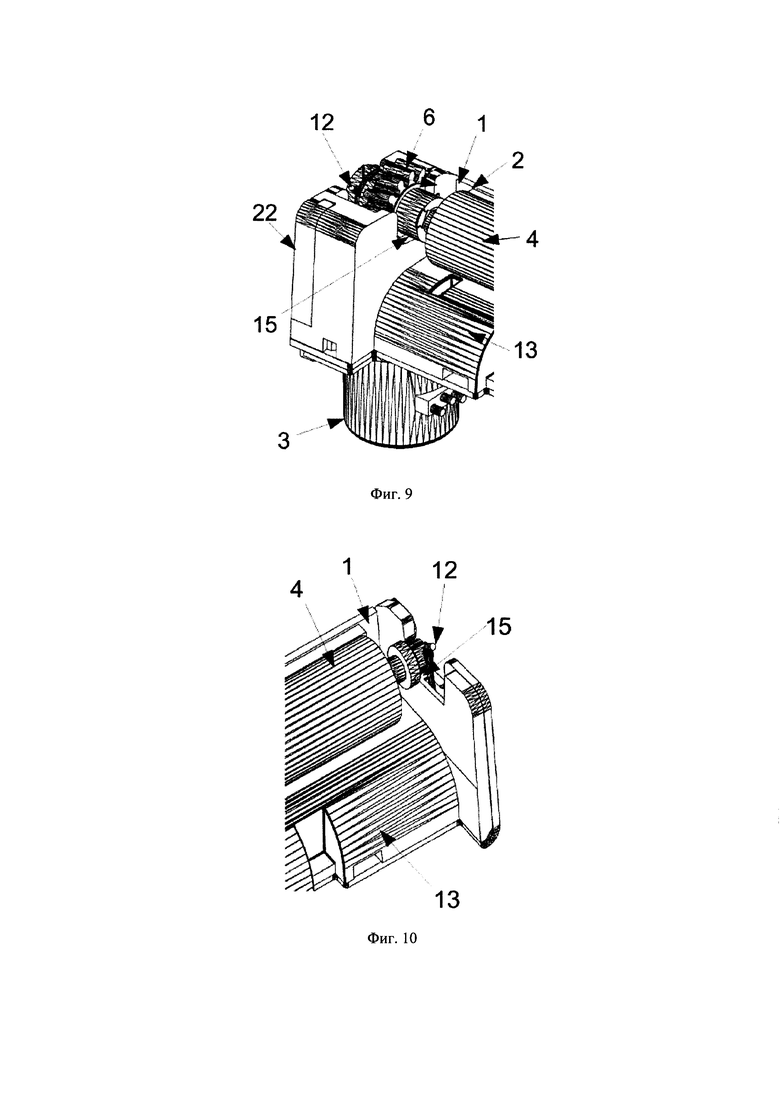

Фиг. 9 - вид в перспективе стороны зубчатого колеса прижимного валика механизма термопечати в соответствии с настоящим изобретением, показывающий соответствующую боковую направляющую выравнивания для прижимного валика;

Фиг. 10 - вид в перспективе с противоположной стороны от зубчатого колеса прижимного валика механизма термопечати в соответствии с настоящим изобретением, показывающий соответствующую боковую направляющую выравнивания для прижимного валика;

Фиг. 11 - частичный вид сверху области элементов привода с ограниченным количеством элементов в соответствии с настоящим изобретением в варианте с минимальным объемом;

Фиг. 12 - элементы привода в разобранном виде в соответствии с настоящим изобретением в варианте с минимальным объемом;

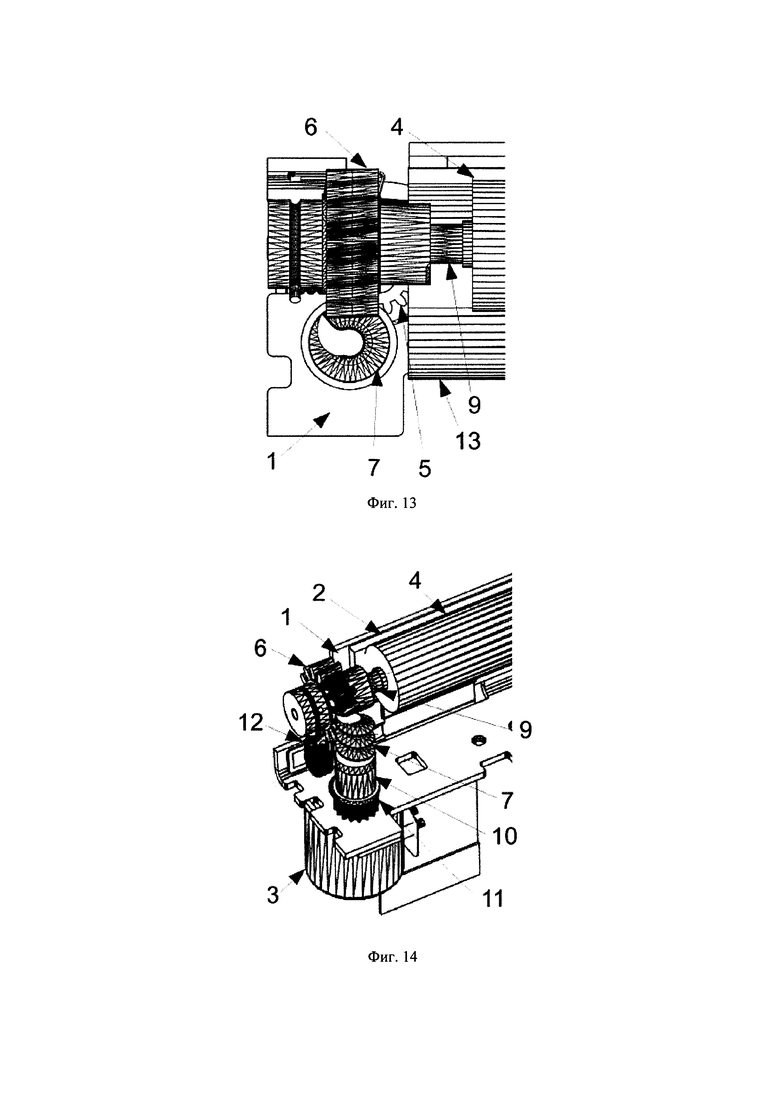

Фиг. 13 - частичный вид сверху области элементов привода в соответствии с настоящим изобретением в варианте с минимальной шириной;

Фиг. 14 - элементы привода в разобранном виде в соответствии с настоящим изобретением в варианте с минимальной шириной;

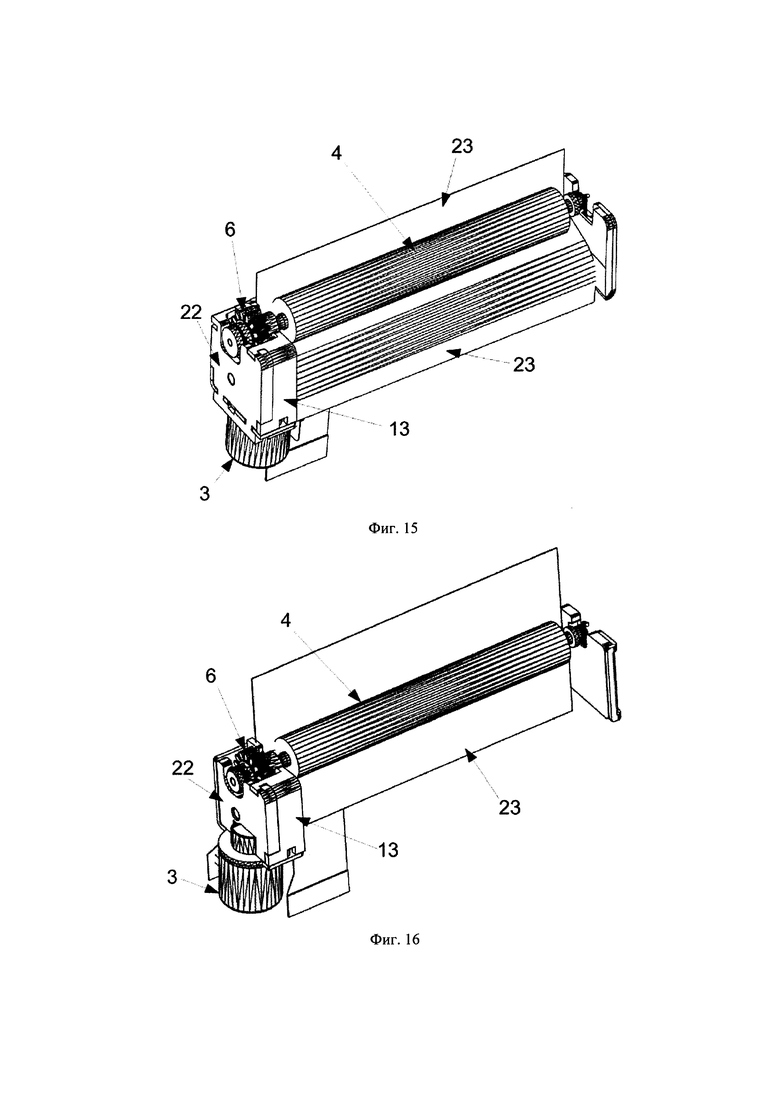

Фиг. 15 - вид в перспективе механизма термопечати в соответствии с настоящим изобретением в варианте с минимальной шириной с изогнутым путем движения бумаги;

Фиг. 16 - вид в перспективе механизма термопечати в соответствии с настоящим изобретением в варианте с минимальным объемом с прямым путем движения бумаги;

Фиг. 17 - фрагмент термопечатающей головки и двигателя, установленного на корпус, в разобранном виде;

Фиг. 18 - вид сбоку фрагмента механизма термопечати в разобранном виде в соответствии с настоящим изобретением, где зазор зубчатого зацепления между зубчатым колесом прижимного валика и червячным винтом имеет минимальное значение;

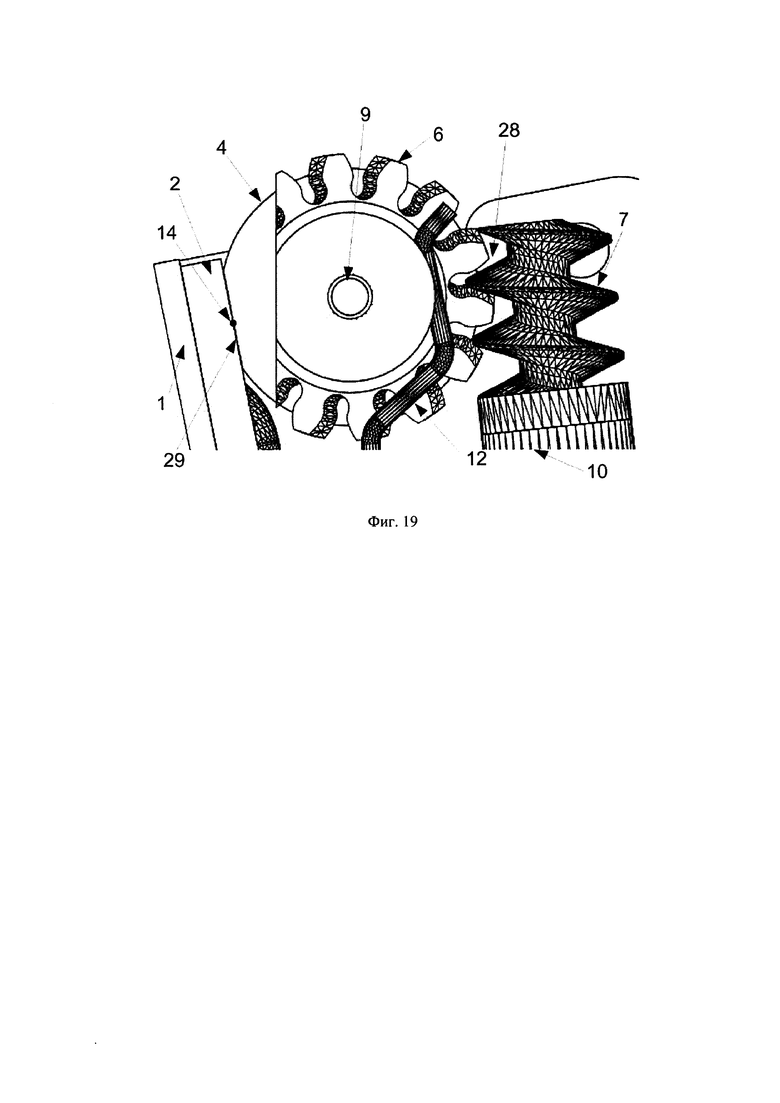

Фиг. 19 - вид сбоку фрагмента механизма термопечати в разобранном виде в соответствии с настоящим изобретением, где зазор зубчатого зацепления между зубчатым колесом прижимного валика и червячным винтом имеет максимальное значение.

ДЕТАЛЬНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ

ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Механизм термопечати в соответствии с настоящим изобретением содержит корпус (1) механизма термопечати, термопечатающую головку (2), жестко закрепленную на корпусе механизма термопечати, прижимной валик (4) с валом (9) на котором неподвижно установлено зубчатое колесо (6) и привод. При этом привод содержит двигатель (3) для вращения прижимного валика (4) посредством зубчатой передачи, входящей в зацепление с зубчатым колесом (6) прижимного валика.

На фиг. 1 показана схематический вид приводного механизма прижимного валика предшествующего уровня техники, где двигатель (3) для вращения прижимного валика выполнен в вертикальном варианте, то есть ось приводного прямозубого цилиндрического зубчатого колеса фактически параллельна оси вала прижимного валика и расположена ниже термопечатающей головки. Приводное прямозубое цилиндрическое зубчатое колесо (5) приводит в движение группу вертикальных прямозубых цилиндрических зубчатых колес (16) и (17), называемую зубчатой передачей. Зубчатое колесо (17) приводит в движение прижимной валик (4) через зубчатое колесо (6), установленное рядом. Наконец, двигатель установлен на металлическом борте (19), чтобы увеличить рассеивание тепла, исходящего от него.

Как показано на фиг. 2, представляющей вид сзади механизма термопечати согласно предыдущему уровню техники, диаметр двигателя близок к толщине зубчатой передачи.

На фиг. 3 и 4 показаны схемы устройства в соответствии с настоящим изобретением, где с целью уменьшения размера привода прижимного валика, двигатель (3) установлен так, что ось его зубчатого колеса фактически параллельна поверхности термопечатающей головки, соприкасающейся с прижимным валиком (4) и на которой расположен ряд точечных термоэлементов (14), причем ось приводного зубчатого колеса также перпендикулярна оси вала (9) прижимного валика (как показано на фиг. 12 и 14).

На схеме, в соответствии с настоящим изобретением (см. фиг. 4), объем двигателя (3) включен в объем зубчатой передачи в отличие от предшествующего уровня техники, показанного на фиг. 2, тем самым уменьшены габаритные размеры механизма термопечати и обеспечено больше места для других элементов в том случае, когда механизм термопечати встроен в другое устройство.

Для достижения конфигурации, показанной на фиг. 3, 12 и 14, передаточный вал (10), удерживающий на одном из его концов прямозубое цилиндрическое зубчатое колесо (11), а на другом конце - червячный винт (7), расположен фактически параллельно поверхности термопечатающей головки, соприкасающейся с прижимным валиком (4), и одновременно перпендикулярно валу (9) прижимного валика, для адаптации зацепления к новому положению двигателя. При такой конфигурации прямозубое цилиндрическое зубчатое колесо (11) на передаточном валу (10) входит в зацепление с приводным прямозубым цилиндрическим зубчатым колесом (5), а червячный винт (7) передаточного вала (10) входит в зацепление с зубчатым колесом (6) прижимного валика, выполняющим роль червячной шестерни.

На фиг. 5 показан передаточный вал (10) установленный в направляющей (13) бумаги в варианте с минимальной шириной по настоящему изобретению, а на фиг. 6 показан передаточный вал (10) установленный в направляющей (13) бумаги в варианте с минимальным объемом по настоящему изобретению.

Направляющая (13) бумаги установлена на корпусе (1) механизма термопечати и, например, изготовлена из пластмассы, вылитой под давлением, для возможности изготовления указанной детали различной формы с целью использования на различных типах устройств.

В обоих предпочтительных вариантах, показанных на фиг. 5 и 6, направляющая (13) бумаги на одной из ее боковых сторон имеет крепежный элемент (26) для передаточного вала (10). Предпочтительно, что указанный элемент (26) имеет вид полого цилиндра, в который вставлен передаточный вал (10). Полый цилиндрический элемент (26) удерживает указанный передаточный вал (10) только в его центральной части. Предпочтительно, что диаметр передаточного вала 10 является большим, чтобы обеспечить точное и плотное крепление червячного винта в полом цилиндрическом элементе (26).

В обоих вариантах исполнения предусмотрено наличие стержня (27) на каждой из боковых сторон направляющей (13) бумаги, для удержания прижимных элементов (12) прижимного валика (на этой фигуре не показано).

В варианте минимальной ширины (фиг. 5), центральная направляющая часть (25) направляющей (13) бумаги, на которой лежит бумага до того, как на ней будет произведена печать, имеет изгибы, чтобы предупредить контакт бумаги с двигателем, как будет объяснено ниже.

В варианте минимального объема (фиг. 6), центральная направляющая часть (25) направляющей (13) бумаги, на которой лежит бумага до того, как на ней будет произведена печать, полностью плоская, что приводит к значительному уменьшению объема механизма термопечати.

На фиг. 7 и фиг. 8 показано, как со стороны зубчатой передачи реализована экономия места согласно настоящему изобретению (фиг. 8) по сравнению с предшествующим уровнем техники (фиг. 7). Замена вертикальных прямозубых цилиндрических зубчатых колес (16) и (17) (как показано на фиг. 1) простым передаточным валом значительно уменьшает поверхность этой части механизма термопечати, а также объем занимаемый зубчатой передачей.

Другим важным параметром при проектировании механизма термопечати является то, что расстояние от ряда точечных термоэлементов термопечатающей головки до задней части механизма термопечати доведено до минимума. Это достигается путем фиксированной установки термопечатающей головки (2) на корпус (1) (фиг. 17), что позволяет очень компактно интегрировать механизм термопечати в другое устройство, в которое он должен быть установлен. В большинстве случаев плоский элемент указанного устройства находится в контакте с задней частью механизма термопечати, который может быть, например, корпусом другого устройства или жидкокристаллическим дисплеем, который также является плоским элементом.

Наконец, необходимо свести к минимуму ширину механизма термопечати, чтобы другое устройство, в котором он установлен, могло быть реализовано максимально узким. Это обстоятельство налагает сильное позиционное ограничение для положения двигателя, поскольку он должен входить в зацепление с передаточным валом (10), не превышая размеров защитного элемента (22) передаточного вала (10).

Такое взаимное расположение двигателя (3) и передаточного вала (10) показано на фиг. 13 и 14. На этих фигурах внешний боковой край зубчатого колеса (6) прижимного валика в вертикальном направлении касается корпуса двигателя, на фиг. 13 показан как круг. Эта фигура (вид сверху) иллюстрирует единственно возможные положения оси вала двигателя (3), лежащие на окружности, центром которой является центр оси передаточного вала, а радиусом которой является сумма радиусов обоих соответствующих прямозубых цилиндрических зубчатых колес, поскольку задействуются оба прямозубых цилиндрических зубчатых колеса.

На фиг. 14 показана перспектива такого варианта осуществления, позволяющая минимизировать ширину механизма термопечати. Но в этом варианте реализации двигатель (3) частично расположен под путем движения бумаги, и направляющая (13) бумаги обеспечивает движение бумаги над двигателем (3) и его приводным прямозубым цилиндрическим зубчатым колесом (5) таким образом, чтобы бумага не мешала их работе. Здесь этот вариант называется вариантом минимальной ширины, но он не обеспечивает реализацию варианта минимального объема, поскольку изгиб направляющей (13) бумаги (23) занимает по существу четвертую часть цилиндрического профиля вдоль ширины бумаги, чтобы предотвратить ее соприкосновение с двигателем (3), прежде чем бумага войдет в механизм термопечати, как показано на фиг. 15.

Такая форма направляющей части (25) направляющей бумаги показана на фиг. 15 и на фиг. 16, где также показана бумага (23).

Другой вариант настоящего изобретения направлен на минимизацию объема механизма термопечати при небольшом локальном увеличении его ширины. Здесь этот вариант реализации называется вариантом минимального объема.

На фиг. 11 и 12 показан такой вариант осуществления, когда положение оси двигателя (3) в конструкции повернуто примерно на 90 градусов (фиг. 11) против часовой стрелки относительно оси передаточного вала (10) по сравнению с положением оси двигателя в варианте, показанном на фиг. 13, так что соответствующие прямозубые цилиндрические зубчатые колеса (5) и (11) остаются в зацеплении. Такое расположение двигателя (3) в этом варианте позволяет спрямить движение бумаги, что приводит к небольшому увеличению ширины узла за счет полукруглого выступа.

Подобный вариант исполнения устройства позволяет выполнить направляющую часть (25) направляющей (13) бумаги полностью плоской, как показано на фиг. 6, и реализует путь движения бумаги без ее изгиба, как показано на фиг. 16. В этом варианте общий объем механизма термопечати минимизирован, что позволяет очень компактно интегрировать его в другое устройство, даже если ширина механизма термопечати немного увеличена в области двигателя.

В обоих вышеописанных вариантах реализации конструкция элементов привода идентична, поскольку они отличаются только лишь углом положения оси двигателя по отношению к оси передаточного вала. Эти варианты позволяют оптимизировать ширину механизма термопечати или его общий объем.

В большинстве механизмов термопечати, известных из предшествующего уровня техники, термопечатающую головку прижимают к прижимному валику при помощи прижимных элементов. В настоящем изобретении для того чтобы, упростить общую структуру изделия и уменьшить его объем, термопечатающая головка (2) жестко закреплена на корпусе (1) (фиг. 17), а прижимной валик (4) прижат к термопечатающей головке (2) (фиг. 9 и 10). Прижимной валик (4) реализован с возможностью перемещения для того, чтобы быть прижатым к термопечатающей головке (2). Предпочтительно, чтобы две боковые направляющие (15) выравнивания были расположены на обеих боковых сторонах направляющей (13) бумаги, как показано на фиг. 5, 6, 9 и 10, для того чтобы выровнять положение прижимного валика (4) по отношению к ряду точечных термоэлементов (14) термопечатающей головки. Каждая боковая направляющая (15) выравнивания имеет плоскую поверхность и лежит в плоскости, параллельной валу (9) прижимного валика и перпендикулярной поверхности печатающей головки (2), на которой расположен ряд точечных термоэлементов (14). Прижимной валик (4) может перемещаться взад и вперед вдоль упомянутых боковых направляющих (15) выравнивания в направлении, перпендикулярном поверхности термопечатающей головки, на которой расположен ряд точечных термоэлементов (14). Такое поступательное движение направляет и выравнивает прижимной валик (4) с рядом точечных термоэлементов (14) термопечатающей головки.

Прижимной валик (4) прижат к указанной поверхности термопечатающей головки (2) с помощью двух боковых прижимных элементов (12). Предпочтительно, что эти прижимные элементы (12) имеют форму пружины и расположены так, чтобы прижимать прижимной валик (4) к термопечатающей головке (2), когда он находится в положении печати. Составляющая этой силы используется, чтобы удерживать прижимной валик (4) в контакте с двумя боковыми направляющими (15) выравнивания, как показано на фиг. 9 и 10.

Предпочтительно, что прижимной валик выполнен с возможностью отсоединения от механизма термопечати, чтобы облегчить загрузку бумаги и ее размещение между термопечатающей головкой и прижимным валиком. При такой конфигурации прижимной валик имеет два положения: первое - положение печати, как показано на фиг. 15 и 16, когда он - удерживается в корпусе механизма термопечати и позволяет устройству печатать, и второе - открытое положение, когда прижимной валик отсоединен от корпуса механизма термопечати. В альтернативном варианте (не показанном на фигурах) прижимные элементы прижимного валика могут быть установлены на его держателе.

Предпочтительно, чтобы как термопечатающая головка (2), так и двигатель (3) были установлены на одном корпусе (1) механизма термопечати.

Предпочтительно, чтобы корпус (1) механизма термопечати был выполнен токопроводящим для обеспечения снятия электростатики, а также для осуществления его легкого заземления.

Преимущественно, что, как показано на фиг. 17, корпус механизма термопечати выполнен из листового металла, который имеет по меньшей мере один изгиб, образующий две фактически перпендикулярные друг другу части корпуса с плоскими поверхностями. Термопечатающая головка (2) установлена на первой части (20) корпуса (1) механизма термопечати, а двигатель (3) установлен на второй части (21) корпуса (1) механизма термопечати, как показано на фиг. 12, 14 и 17. Такой вариант реализации обеспечивает достаточно жесткую структуру для заявленного устройства, а также эффективное рассеивание тепла термопечатающей головки (2) и двигателя (3).

При вращении прижимного валика (4) в направлении печати, червячный винт (7) воздействует на него в фактически параллельном направлении к передаточному валу (10), и в направлении двигателя (3), тем самым прижимая прижимной валик (4) к боковым направляющим (15) выравнивания корпуса 1 механизма термопечати, что позволяет усилить зацепление зубчатого колеса (6) прижимного валика с червячным винтом (7).

Поскольку прижимной валик (4) выполнен с возможностью перемещения вдоль боковой направляющей (15) выравнивания, и одновременно зубчатое колесо (6) прижимного валика входит в зацепление с червячным винтом (7), величина зазора зубчатого зацепления между этими двумя зубчатыми колесами может меняться. На фиг. 18 и 19 показаны две крайние конфигурации величины указанного зазора зубчатого зацепления, обеспечивающие функционирование печатающего механизма. Для более легкого понимания, зубчатое колесо (6) прижимного валика представлено в частичном разрезе со стороны его термопечатающей головки (2).

Поэтому зубчатое колесо (6) прижимного валика и червячный винт (7) передаточного вала (10) должны быть расположены так, чтобы величина зазора зубчатого зацепления (28) находилась, по меньшей мере, в диапазоне между:

- минимальной величиной зазора зубчатого зацепления, при наличии бумаги с максимальным значением толщины между прижимным валиком (4) и термопечатающей головкой (2) а давление прижимных элементов (12) является минимальным и, соответственно, расстояние между осью вала (9) прижимного валика и осью червячного винта (7) является минимальным, за счет чего зубчатое колесо (6) прижимного валика беспрепятственно взаимодействует с червячным винтом (7) и

- максимальной величиной зазора зубчатого зацепления, при отсутствии бумаги между прижимным валиком (4) и термопечатающей головкой (2), и максимальном значении давления прижимных элементов (12), и, соответственно, максимальным расстоянием между осью вала (9) прижимного валика и осью червячного винта (7), за счет чего указанные зубчатые колеса все еще остаются сцепленными друг с другом.

Величина зазора зубчатого зацепления зависит от двух параметров:

- толщины бумаги, которая находится между прижимным валиком (4) и термопечатающей головкой (2), и

- величины деформации прижимного валика (4) под действием прижимных элементов (12).

Такие прижимные элементы имеют допуск при изготовлении и значение их воздействия должно подстраиваться под мощность двигателя, толщину бумаги, на которой будет произведена печать, а также качество печати и уровень шума, который необходимо выдерживать. Значение нагрузки может широко варьироваться в зависимости от применения и в любом случае иметь допуск для такого применения. Когда прижимной валик (4) прижимается к термопечатающей головке (2), соответствующая контактная сторона его окружной поверхности деформируется о плоскую область (29). Изменение нагрузки прижимных элементов непосредственно влияет на степень деформации прижимного валика (4) и плоской поверхности (29) при контакте прижимного валика (4) с термопечатающей головкой (2).

Если величина воздействия прижимных элементов (12) является минимальной, прижимной валик (4) не деформируется, и при наличии бумаги расстояние между валом (9) прижимного валика и рядом точечных термоэлементов (14) термопечатающей головки соответствует максимально возможному значению. На фиг. 18 показана такая конфигурация, в которой величина зазора зубчатого зацепления (28) между зубчатым колесом (6) прижимного валика и червячным винтом (7) является минимальной.

Если воздействие прижимных элементов увеличивается, площадь плоской поверхности (29) прижимного валика, контактирующая с термопечатающей головкой, увеличивается, и вал (9) прижимного валика приближается к ряду точечных термоэлементов (14) термопечатающей головки, что приводит к увеличению величины зазора зубчатого зацепления (28), как показано на фиг. 19.

На фиг. 19 устройство показано без бумаги, из-за чего расстояние между валом (9) прижимного валика и рядом точечных термоэлементов (14) термопечатающей головки вновь уменьшается. Это конфигурация, в которой величина зазора зубчатого зацепления (28) имеет максимальное возможное значение и где зубчатое колесо (6) прижимного валика должно оставаться в зацеплении с червячным винтом (7).

Модуль зубчатых колес (6) и (7) должен быть достаточно большим, чтобы реализовать оба варианта исполнения, показанных на фиг. 18 и 19, а форма червячного винта (7) может изменяться, чтобы увеличить величину зазора зубчатого зацепления.

Преимущество использования червячного винта состоит в том, что, указанный винт будучи фрикционным, обеспечивает предотвращение потери контакта между зубчатым колесом (6) прижимного валика и червячным винтом (7), независимо от величины зазора зубчатого зацепления. Это позволяет обеспечить низкий уровень шума и непрерывное плавное движение зубчатого колеса для получения хорошего качества печати.

Различные модификации и/или дополнения составных деталей, не выходящие за рамки настоящего изобретения, будут очевидны для специалистов в соответствующей области техники. Любые составные части могут быть заменены другими элементами, эквивалентными в техническом плане.

Ссылочные позиции на технические характеристики включены в формулу изобретения исключительно для того, чтобы формула изобретения была более понятной, соответственно, такие ссылочные позиции не накладывают каких-либо ограничений на интерпретацию любого элемента, сопровождающегося для наглядности такими ссылками.

ТЕРМИНОЛОГИЯ

1 a printer chassis - корпус механизма термопечати

2 a thermal printhead - термопечатающая головка

3 a motor (3) for rotating - двигатель (3) для вращения

4 a platen roller - прижимной валик

5 a motor spur gear - приводное прямозубое цилиндрическое зубчатое колесо

6 a platen roller gear - зубчатое колесо прижимного валика

7 a worm screw - червячный винт

9 the platen roller shaft - вал прижимного валика

10 a gear shaft - передаточный вал

11 a spur gear - прямозубое цилиндрическое зубчатое колесо

12 pushing means//urging means - прижимные элементы

13 paper guide - направляющая бумаги

14 dotline - ряд точечных термоэлементов

15 lateral alignment guides - боковые направляющие выравнивания

16, 17 vertical spur gears - вертикальные прямозубые цилиндрические зубчатые колеса

19 metallic flange - металлический борт

20 first part - первая часть корпуса

21 second part - вторая часть корпуса

22 protector - защитный элемент

23 paper - бумага

24 bend - изгиб

25 guiding part - центральная направляющая часть направляющей для бумаги

26 hollow cylindrical shape - полый цилиндрический элемент

27 pin - стержень

28 engagement play - зазор зубчатого зацепления

29 flat area - плоская поверхность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм термопечати с системой определения готовности принтера | 2016 |

|

RU2672960C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ШЛИФОВАНИЯ И ЗАМЕНЫ СЪЕМНЫХ КОНЦОВ ЭЛЕКТРОДОВ | 2015 |

|

RU2618045C1 |

| ТЕРМОГРАФИЧЕСКИЙ ПРИНТЕР | 2008 |

|

RU2462365C2 |

| Устройство для термографической печати | 1990 |

|

SU1812139A1 |

| Термопечатающее устройство | 1982 |

|

SU1038261A1 |

| ПЕЧАТАЮЩЕЕ УСТРОЙСТВО | 2008 |

|

RU2393963C1 |

| ПЕЧАТАЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2256560C2 |

| Бумагоподающий механизм печатающего устройства | 1987 |

|

SU1430295A1 |

| КАРТРИДЖ И ПЕЧАТАЮЩЕЕ УСТРОЙСТВО | 2008 |

|

RU2416524C2 |

| Захватное устройство манипулятора | 2018 |

|

RU2700348C1 |

Механизм термопечати в соответствии с изобретением содержит: корпус механизма термопечати, термопечатающую головку, двигатель для вращения прижимного валика с приводным прямозубым цилиндрическим зубчатым колесом, прижимной валик с установленным на нем зубчатым колесом прижимного валика, причем такое зубчатое колесо прижимного валика представляет собой червячное колесо, способное входить в зацепление с червячным винтом. Двигатель установлен так, что ось его зубчатого колеса фактически параллельна поверхности термопечатающей головки, которая соприкасается с прижимным валиком, и перпендикулярна валу прижимного валика. Механизм термопечати также содержит передаточный вал, установленный фактически параллельно оси зубчатого колеса двигателя, причем указанный передаточный вал имеет на одном конце прямозубое цилиндрическое зубчатое колесо, установленное так, чтобы взаимодействовать с приводным прямозубым цилиндрическим зубчатым колесом, а на другом конце - червячный винт, установленный так, чтобы входить в зацепление с зубчатым колесом прижимного валика. 7 з.п. ф-лы, 19 ил.

1. Механизм термопечати, содержащий:

корпус (1) механизма термопечати; термопечатающую головку (2), содержащую расположенный на поверхности термопечатающей головки ряд точечных термоэлементов (14), и взаимодействующую с прижимным валиком (4), причем указанная термопечатающая головка (2) жестко закреплена на корпусе (1) механизма термопечати; двигатель (3) с приводным прямозубым цилиндрическим зубчатым колесом (5) для вращения прижимного валика (4); прижимной валик (4) с валом (9) прижимного валика и установленным на нем зубчатым колесом (6) прижимного валика, причем зубчатое колесо (6) прижимного валика является червячным; при этом прижимные элементы (12) расположены так, чтобы прижимать прижимной валик (4) к термопечатающей головке (2), отличающийся тем, что упомянутый двигатель (3) установлен на корпусе (1) механизма термопечати так, что ось его зубчатого колеса фактически параллельна поверхности термопечатающей головки, соприкасающейся с прижимным валиком (4), и перпендикулярна валу (9) прижимного валика; при этом механизм термопечати также содержит передаточный вал (10), установленный фактически параллельно оси приводного прямозубого цилиндрического зубчатого колеса (5), причем указанный передаточный вал (10) на одном конце - прямозубое цилиндрическое зубчатое колесо (11), установленное так, чтобы взаимодействовать с приводным прямозубым цилиндрическим зубчатым колесом (5), а на другом конце - червячный винт (7), установленный с возможностью зацепления с зубчатым колесом (6) прижимного валика.

2. Механизм термопечати по п. 1, отличающийся тем, что прижимной валик (4) выполнен отсоединяемым от корпуса (1) механизма термопечати.

3. Механизм термопечати в соответствии с любым из предыдущих пунктов отличающийся тем, что прижимные элементы (12) представляют собой пружины.

4. Механизм термопечати в соответствии с любым из предыдущих пунктов, отличающийся тем, что корпус (1) механизма термопечати является токопроводящим.

5. Механизм термопечати в соответствии с п. 4, отличающийся тем, что корпус (1) механизма термопечати выполнен из листового металла и имеет, по меньшей мере, один изгиб (24), расположенный таким образом, чтобы образовать две фактически перпендикулярные друг другу части с плоскими поверхностями, при этом термопечатающая головка (2) установлена на первой части (20) корпуса (1), а двигатель (3) установлен на второй части (21) корпуса (1).

6. Механизм термопечати в соответствии с любым из предыдущих пунктов, отличающийся тем, что содержит, по меньшей мере, две боковые направляющие (15) выравнивания, расположенные на каждой боковой стороне корпуса (1) механизма термопечати, обеспечивающие движение прижимного валика (4) назад и вперед в направлении, фактически перпендикулярном поверхности термопечатающей головки с расположенным на ней рядом точечных термоэлементов (14).

7. Механизм термопечати в соответствии с любым из предыдущих пунктов, отличающийся тем, что величина зазора зубчатого зацепления (28) между зубчатым колесом (6) прижимного валика и червячным винтом (7) передаточного вала (10) является переменной.

8. Механизм термопечати по п. 7, отличающийся тем, что величина зазора зубчатого зацепления (28) между зубчатым колесом (6) прижимного валика и червячным винтом (7) передаточного вала (10) в положении печати находится, по меньшей мере, в диапазоне, определяемом:

- максимальной величиной зазора зубчатого зацепления, при отсутствии бумаги между прижимным валиком (4) и термопечатающей головкой (2), а давление прижимных элементов (12) является максимальным, для обеспечения зацепления зубчатого колеса (6) прижимного валика и червячного винта (7), и

- минимальной величиной зазора зубчатого зацепления, при наличии бумаги с максимальным значением толщины между прижимным валиком (4) и термопечатающей головкой (2), а давление прижимных элементов (12) является минимальным, чтобы указанные зубчатые колеса могли беспрепятственно взаимодействовать друг с другом.

| Устройство контроля и управления технологическим комплексом для намотки изделий | 1989 |

|

SU1661721A1 |

| АВТОМАТИЧЕСКАЯ НАСАДНАЯ ГОЛОВКА-Ф>& riATiilTiie •-*T--:;-;;!HFf^:.i.n Di.oAL:.:i^"A | 0 |

|

SU174047A1 |

| WO 2014198483 A1, 18.12.2014. | |||

Авторы

Даты

2019-05-23—Публикация

2016-05-11—Подача