ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к продуктам на основе молока и способам их получения. В частности, настоящее изобретение относится к подкисленным молочным продуктам.

УРОВЕНЬ ТЕХНИКИ

Творог представляет собой незрелый свежий сыр, полученный из пастеризованного обезжиренного молока добавлением в молоко подкислителя. Как правило, также добавляют небольшое количество сычуга. Свернувшийся сгусток получают отделением его от сыворотки с использованием различных сепараторов. Творог имеет гладкую текстуру и мягкий, кислый вкус и аромат. Творогу может быть придан вкус и аромат или он может быть смешан с фруктами, орехами и тому подобным, и, как правило, использован в кулинарии, в выпечке, при производстве кондитерских изделий или десертов.

Продолжает существовать потребность в получении творожных продуктов с повышенным выходом и в улучшении их органолептических свойств.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Неожиданно авторы изобретения получили подкисленные молочные продукты из идеального раствора сывороточного белка с заданными органолептическими свойствами, такими как свежий вкус и мягкая бархатистая однородная текстура. Дополнительно неожиданно было обнаружено, что содержание белка в подкисленных молочных продуктах может быть повышено с использованием идеального раствора сывороточного белка без увеличения вязкости, препятствующей обработке подкисленных молочных продуктов. В частности, творог и йогурт с повышенным общим содержанием сухих веществ и выходом достигается без проблем в процессе получения. Указанные продукты имеют мягкую и бархатистую текстуру и легко намазываются.

В одном аспекте настоящее изобретение относится к способу получения подкисленной молочной основы, включающему стадии:

- получения молочного раствора из сырьевого молочного материала и идеального раствора сывороточного белка,

- пастеризации молочного раствора с получением пастеризованного молочного раствора,

- охлаждения пастеризованного молочного раствора с получением охлажденного молочного раствора,

- добавления в охлажденную смесь коагулянта и созревания с получением подкисленной молочной основы.

В другом аспекте настоящее изобретение относится к применению подкисленной молочной основы, полученной способом получения подкисленного молочного продукта по изобретению.

В другом аспекте настоящее изобретение относится к подкисленному молочному продукту с соотношением сывороточного белка к казеину от около 21:79 до около 50:50, содержащему идеальный раствор сывороточного белка.

В другом аспекте настоящее изобретение относится к способу получения подкисленного молочного продукта, включающему стадии:

- получения подкисленной молочной основы, полученной способом по изобретению,

- фильтрации с использованием сита подкисленной молочной основы с получением отфильтрованной на сите молочной основы,

- сепарирования отфильтрованной на сите молочной основы с получением подкисленного молочного продукта.

В другом аспекте настоящее изобретение относится к способу получения йогурта, включающему стадии:

- получения подкисленной молочной основы, полученной способом по изобретению,

- перемешивания подкисленной молочной основы с получением йогурта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

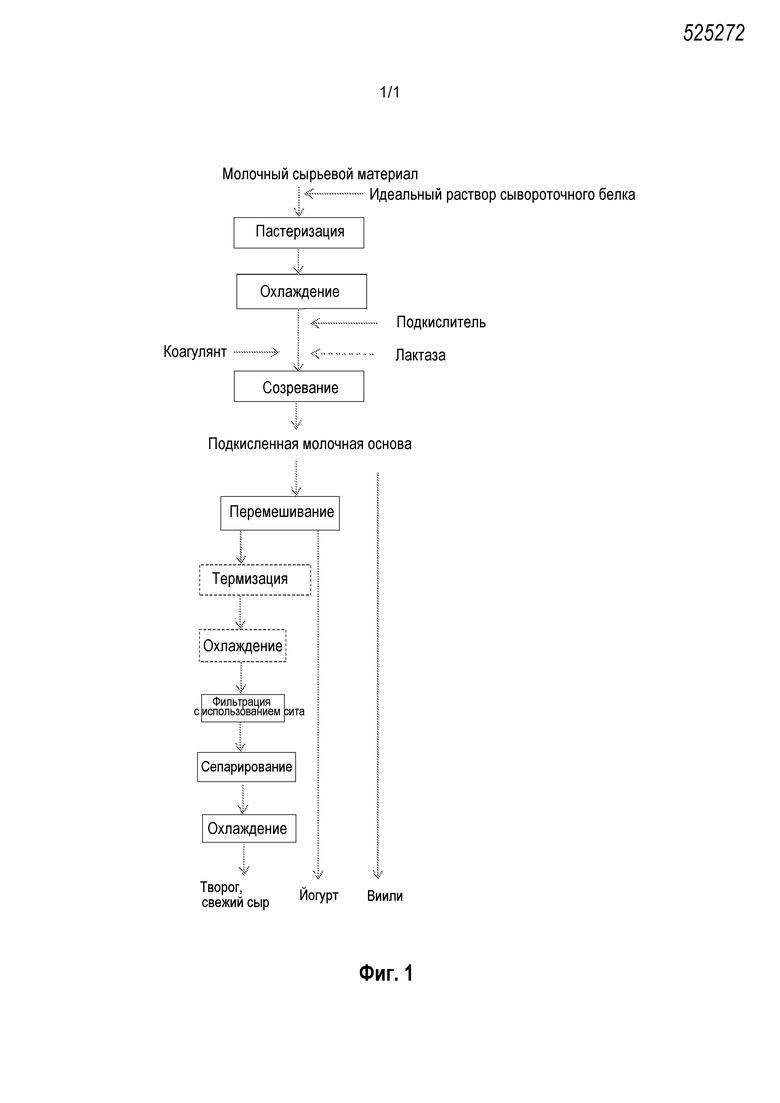

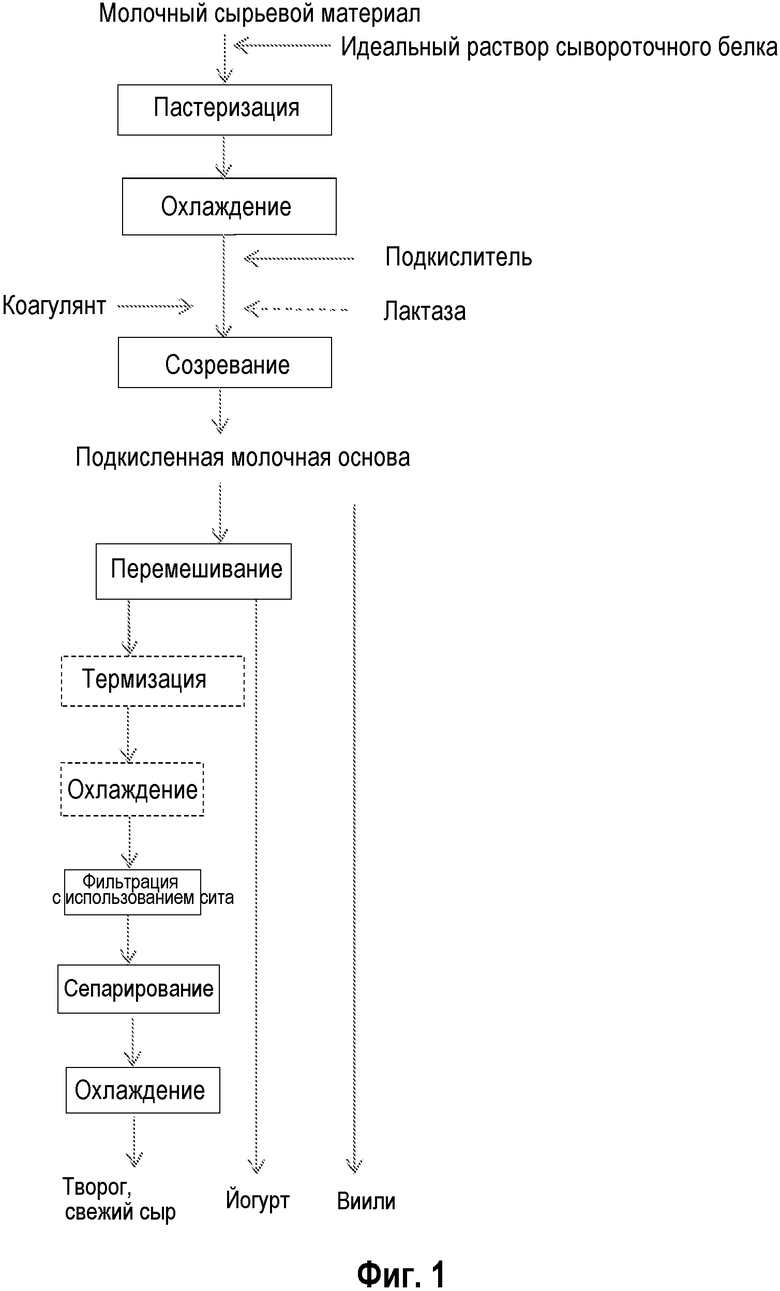

Фиг. 1 - блок-схема варианта выполнения способа получения подкисленной молочной основы по изобретению и ее применения при получении творога, свежего сыра, йогурта и виили.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Используемый здесь термин «идеальный раствор сывороточного белка» относится к микрофильтрационному (MF) пермеату, полученному микрофильтрацией молока. В объем используемого термина входит концентрированная форма MF пермеата, полученного в качестве ультрафильтрационного ретентата при проведении ультрафильтрации MF пермеата. Идеальный раствор сывороточного белка не содержит жира, мицелярного казеина или обломков казеина или любых других побочных продуктов производства сыра. Дополнительно, он свободен от макропептидов казеина и образованных при термообработке комплексов k-казеина β-лактоглобулина.

Используемый здесь термин «молочный сырьевой материал» относится к молоку, такому как молоко животных, таких как коровы, овцы, козы, верблюдицы, кобылицы, ослицы, или любых других животных, продуцирующих молоко, подходящее для потребления человеком, или, если требуется, прошедшее предварительную регулировку содержания белка, жира и/или лактозы до заданного уровня. Молочный сырьевой материал может представлять собой полножирное (цельное) молоко, сливки, молоко с низким содержанием жира, обезжиренное молоко, пахту, колострум, молоко с низким содержанием лактозы или безлактозное молоко, прошедшее микрофильтрацию молоко, прошедшее ультрафильтрацию молоко, прошедшее диафильтрацию молоко, молоко, восстановленное из сухого молока, или органическое молоко или комбинации любых из них, или раствор любых из них. В варианте выполнения изобретения молочный сырьевой материал представляет собой обезжиренное молоко. В другом варианте выполнения изобретения молочный сырьевой материал содержит цельное молоко и/или сливки.

Молочный сырьевой материал может быть подвергнут умеренной термообработке для улучшения микробиологического качества материала.

Содержание лактозы в молочном сырьевом материале может быть снижено с использованием любых общеизвестных способов, используемых в уровне техники. Содержание лактозы может быть снижено с использованием ферментативных способов, в которых применяют фермент лактазу, для разрушения лактозы до моносахаридов. Удаление лактозы также может быть проведено с использованием мембранных технологий. Также подходит осаждение лактозы и хроматографическое отделение лактозы. Если требуется, один или более способ может быть скомбинирован подходящим образом.

В одном аспекте настоящее изобретение относится к способу получения подкисленной молочной основы. Подкисленная молочная основа, как правило, описывается, как сквашенное молоко. В варианте выполнения изобретения подкисленная молочная основа представляет собой готовый к потреблению напиток. В другом варианте выполнения изобретения подкисленную молочную основу дополнительно используют для получения подкисленных молочных продуктов. Подкисленные молочные продукты включают творог, йогурт, виили и свежий сыр.

Способ получения подкисленной молочной основы включает стадии:

- получения молочного раствора из сырьевого молочного материала и идеального раствора сывороточного белка,

- пастеризации молочного раствора с получением пастеризованного молочного раствора,

- охлаждения пастеризованного молочного раствора с получением охлажденного молочного раствора,

- добавления в охлажденную смесь коагулянта и созревания с получением подкисленной молочной основы.

Идеальный раствор сывороточного белка получают с использованием микрофильтрации указанного выше молочного сырьевого материала. Идеальный раствор сывороточного белка получают, как микрофильтрационный пермеат. Как правило, микрофильтрацию молочного сырьевого материала проводят при температуре от около 2°C до около 55°C. В варианте выполнения изобретения микрофильтрацию проводят при температуре около 10°C.

Микрофильтрация может быть проведена с использованием диафильтрации для увеличения отделения сывороточных белков от казеина, содержащегося в молоке. Коэффициент концентрирования при микрофильтрации может составлять от около 1 до около 70. В варианте выполнения изобретения коэффициент концентрации составляет 3, и диафильтрацию не проводят. В другом варианте выполнения изобретения коэффициент концентрации составляет 16,5 при проведении диафильтрации.

Размер микрофильтрационной мембраны как правило, составляет от около 0,05 до около 0,5 мкм. В варианте выполнения изобретения размер составляет 0,08 мкм (800 кДа).

В варианте выполнения изобретения микрофильтрационный пермеат концентрируют ультрафильтрацией. Концентрированный идеальный раствор сывороточного белка получают в качестве ультрафильтрационного ретентата. Как правило, ультрафильтрацию проводят при температуре от около 5°C до около 55°C. В варианте выполнения изобретения ультрафильтрацию проводят при температуре около 10°C. Коэффициент концентрации при ультрафильтрации может составлять от около 10 до около 115. В варианте выполнения изобретения коэффициент концентрации составляет 36. Ультрафильтрация может быть проведена с использованием диафильтрации.

Содержание белка в идеальном растворе сывороточного белка может составлять от около 4% до около 25%. В варианте выполнения изобретения содержание белка в растворе составляет около 9%.

Если требуется, содержание лактозы в идеальном растворе сывороточного белка может быть снижено. Удаление лактозы может быть проведено с использованием указанных выше способов для молочного сырьевого материала.

Идеальный раствор сывороточного белка смешивают с молочным сырьевым материалом с получением молочного раствора. Идеальный раствор сывороточного белка добавляют в молочный раствор в количестве, позволяющем получить соотношение сывороточного белка к казеину от около 21:79 до около 50:50. В варианте выполнения изобретения соотношение составляет от около 21:79 до около 30:70. В другом варианте выполнения изобретения соотношение составляет около 30:70. В другом варианте выполнения изобретения соотношение составляет около 22:78.

В варианте выполнения изобретения содержание белка в молочном растворе составляет от около 2% до около 6%. В другом варианте выполнения изобретения содержание белка составляет менее чем около 4,9%. Содержание белка в молочном сырьевом материале составляет, как правило, от около 3,2% до около 5%. Это указывает оптимальные пределы добавления идеального раствора сывороточного белка в молочный сырьевой материал. Добавляемое количество идеального раствора сывороточного белка определяется ограниченной связывающей способностью сывороточных белков с мицеллами казеина. В случае проведения стадии сепарирования при получении подкисленных молочных продуктов, таких как творог, свежий сыр и йогурт, нежелательно терять неиспользуемые сывороточные белки, оставшиеся в сыворотке, полученной в качестве побочного продукта на стадии сепарирования.

В настоящем изобретении содержание белка в сыворотке, сепарированной от творожной массы, минизировано. В варианте выполнения изобретения содержание белка в сыворотке максимально составляет около 0,5%.

Содержание минеральных веществ в молочном растворе не изменяется, и оно аналогичного таковому у нормального молока. Следовательно, молочный раствор не подвержен, например, потере кальция. Соотношение кальция к казеину в молочном растворе не изменяется по сравнению с нормальным молоком.

Затем молочный раствор, содержащего идеальный раствор сывороточного белка, пастеризуют. Не желая быть ограниченными какой-либо теорией, авторы изобретения считают, что пастеризация вызывает денатурацию идеального сывороточного белка и адгезию с мицеллами казеина. Было обнаружено, что с использованием пастеризованного молочного раствора при получении творога в творожной массе сохраняется значительная часть сывороточных белков. Дополнительно, она обладает хорошими реологическими свойствами в отличие от таковых продуктов из уровня техники, обеспеченных для творожного продукта. Выход продукта также повышен благодаря значительному сохранению сывороточных белков в творожной массе. Пастеризацию, как правило, проводят при температуре от около 80°C до около 95°C в течение от около 5 до около 15 минут. В варианте выполнения изобретения пастеризацию проводят при температуре около 87°C в течение около 7 минут.

После пастеризации пастеризованный молочный раствор охлаждают до температуры, при которой проводят коагуляцию (образование сгустка), подкисление, лактазную обработку и созревание.

Способ по изобретению включает стадию добавления коагулянта, такого как сычуг, химозин, молочная кислота, лимонная кислота, хлористоводородная кислота, щавелевая кислота и/или соль кальция для увеличения выхода продукта-подкисленной молочной основы. Коагуляция означает одновременное свертывание и образование геля, которое происходит с использованием химических или физических средств. При химической коагуляции вводят подкислитель или фермент, такой как заквасочная культура, кислота, ацидоген, например, GDL, молочная кислота, лимонная кислота, хлористоводородная кислота или щавелевая кислота. При физической коагуляции ее проводят с использованием коагулянта, такого как сычуг и химозин, обработки под высоким давлением или нагреванием. В варианте выполнения изобретения коагулянт содержит заквасочную культуру, химозин или оба.

Температура, при которой проводят коагуляцию, подкисление, лактазную обработку и созревание, может варьировать от около 20°C до около 45°C, в зависимости от конкретного используемого в этом способе подкислителя (заквасочной культуры) и фермента. В варианте выполнения изобретения раствор охлаждают до температуры около 29°C. Как правило, для охлаждения используют пластинчатый теплообменник. В варианте выполнения изобретения в охлажденный молочный раствор добавляют коагулянт.

В способе по изобретению может быть использован любой подкислитель, традиционно используемый для получения подкисленных молочных продуктов. Условия подкисления, такие как температура, время и термическая обработка, также являются традиционно используемыми в уровне технике.

Охлажденный молочный раствор подкисляют добавлением биологического подкислителя, характерного для каждого подкисленного молочного продукта, например, производственной закваски или DVS заквасок (закваски прямого внесения), химического подкислителя или органических или неорганических кислот. Например, для получения творога, как правило, используют мезофильную закваску (Lactococcus lactis ssp. cremoris, Lactococcus lactis ssp. lactis, Leuconostoc mesenteroides ssp. cremoris и Lactococcus lactis ssp. diacetylactis). Примеры подходящих органических кислот включают глюконо-дельта-лактон и молочную кислоту. При получении продуктов типа виили дополнительно к молочнокислым бактериям-подкислителям также используют грибки виили.

В варианте выполнения изобретения способ по изобретению включает стадию гидролиза лактозы, на которой лактозу расщепляют на моносахариды, то есть, глюкозу и галактозу. В варианте выполнения изобретения в охлажденный молочный раствор добавляют лактазный фермент. Гидролиз лактозы может быть проведен с использованием лактазных ферментов, широко используемых в молочной промышленности с использованием традиционных способов из уровня техники. Существует несколько коммерчески доступных лактазных ферментов ([бета]-D-галактозидазы), подходящих для применения в способе по изобретению. Они включают, например, ферменты, полученные с использованием штамма Kluyveromyces fragilis, такие как HA lactase (Chr. Hansen A S, Denmark) или ферменты, полученные с использованием штамма Kluyveromyces lactis, такие как Validase (Valley Research Inc., USA), лактаза Maxilact L2000 (DSM, Holland) и Godo YNL (Godo Shusei Company, Japan). Приведенным в качестве примера лактазным препаратом на основе грибков является GLL cone, лактаза, продуцируемая Aspergillus oryzae (Biocon Japan Ltd, Japan). Оптимальные условия гидролиза зависят от используемого фермента, и они доступны у производителей коммерческих ферментов.

Охлажденный молочный раствор, содержащий подкислитель и коагулянт, и необязательно лактазный фермент, оставляют созревать в течение от около 3 до около 25 часов с получением подкисленной молочной основы. В варианте выполнения изобретения созревание проводят в течение около 20 часов.

Содержание белка в подкисленной молочной основе составляет от около 2% до около 6%. В варианте выполнения изобретения подкисленная молочная основа представляет собой сквашенное молоко. Подкисленная молочная основа имеет свежий, чистый, мягкий кислый вкус и аромат.

Подкисленная молочная основа по изобретению может быть использована для получения подкисленных молочных продуктов, таких как творог, свежий сыр, виили и йогурт. В другом аспекте настоящее изобретение относится к применению подкисленной молочной основы по изобретению для получения подкисленного молочного продукта, такого как творог, свежий сыр, виили и йогурт.

В одном аспекте настоящее изобретение относится к подкисленному молочному продукту с соотношением сывороточного белка к казеину от около 21:79 до около 50:50, содержащему идеальный раствор сывороточного белка. В варианте выполнения изобретения соотношение составляет от около 21:79 до около 30:70. В другом варианте выполнения изобретения соотношение составляет около 30:70. В другом варианте выполнения изобретения соотношение составляет около 22:78.

В другом аспекте настоящее изобретение относится к способу получения подкисленного молочного продукта, включающему стадии:

- получения подкисленной молочной основы, полученной способом по изобретению,

- фильтрации с использованием сита подкисленной молочной основы с получением отфильтрованной на сите молочной основы,

- сепарирования отфильтрованной на сите молочной основы с получением подкисленного молочного продукта.

В варианте выполнения изобретения подкисленный молочный продукт, полученный указанным выше способом по изобретению, представляет собой творог. Молочный сырьевой материал, используемый для получения творога, как правило, представляет собой обезжиренное молоко. Однако также могут быть использованы молочные сырьевые материалы с более высоким содержанием жира.

В другом варианте выполнения изобретения подкисленный молочный продукт, полученный указанным выше способом по изобретению, представляет собой свежий сыр. При получении свежего сыра используют молочные сырьевые материалы с более высоким содержанием жира по сравнению с таковыми, как правило, используемыми при получении творога. В варианте выполнения изобретения в качестве молочного сырьевого материала при получении свежего сыра используют цельное молоко и/или сливки. В варианте выполнения получения свежего сыра по изобретению, творог подвергают гомогенизации.

В варианте выполнения изобретения подкисленную молочную основу перемешивают перед фильтрацией с использованием сита. В варианте выполнения изобретения подкисленную молочную основу подвергают термообработке перед фильтрацией с использованием сита для усиления адгезии сывороточных белков с казеином. В варианте выполнения изобретения термическая обработка представляет собой термизацию. Термизацию проводят при условиях, как правило, используемых для получения творожных продуктов. Как правило, термизацию проводят при температуре от около 55°C до около 68°C в течение от около 5 до около 20 минут. В варианте выполнения изобретения термизацию проводят при температуре около 62°C в течение около 8 минут.

В случае, когда подкисленную молочную основу подвергают термообработке, прошедшую термическую обработку молочную основу охлаждают до температуры отделения перед фильтрацией с использованием сита и отделяют молочную основу.

Фильтрацию с использованием сита подкисленной молочной основы проводят с использованием способов, известных из уровня техники.

Отфильтрованную на сите молочную основу, необязательно прошедшую термическую обработку и охлаждение, затем подвергают стадии сепарирования, на которой творожную массу отделяют от раствора кислой сыворотки, содержащей минеральные вещества молока, необязательно лактазный фермент. Отделение может быть проведено с использованием сепаратора для творога, как правило, используемого для получения творожных продуктов. Также творожная масса может быть подвергнута отделению ультрафильтрацией, причем творожная масса остается в ультрафильтрационном ретентате, а сывороточный раствор проходит через мембрану в пермеат. Например, может быть использовано пластинчатое рамное устройство для ультрафильтрации. Отделение проводят при условиях, таких как температура, обычно используемых при получении творога.

Наконец, творожная масса может быть охлаждена и упакована в подходящую для потребителя упаковку или подходящую для сферы общественного питания упаковку.

Содержание общих сухих веществ в подкисленном молочном продукте составляет от около 14% до около 28%.

Конечный подкисленный молочный продукт имеет заданные органолептические свойства, такие как свежий, чистый, мягкий вкус, и мягкую, бархатистую однородную текстуру. Дополнительно, продукт легко намазывается.

Йогурт может быть получен отделением подкисленной молочной основы по изобретению. Также йогурт может быть получен простым перемешиванием подкисленной молочной основы. В другом аспекте настоящее изобретение относится к способу получения йогурта, включающему стадии:

- обеспечения подкисленной молочной основы, полученной способом по изобретению,

- перемешивания подкисленной молочной основы с получением йогурта.

Подкисленный молочный продукт по изобретению может быть обогащен пробиотиками, такими как Lactobacillus LGG, пребиотиками, такими как галактоолигосахариды, аминокислотами, такими как таурин, белками, такими как лактоферрин и нуклеотидами.

На Фиг. 1 представлена блок-схема варианта выполнения способа получения подкисленной молочной основы по изобретению. Дополнительно, на этой блок-схеме показано применение подкисленной молочной основы для получения творога, свежего сыра, йогурта и виили. Соответственно, идеальный раствор сывороточного белка комбинируют с молочным сырьевым материалом и затем подвергают пастеризации. Пастеризованную смесь охлаждают. После охлаждения добавляют коагулянт и подкислитель и необязательно лактазный фермент. Смесь оставляют для созревания с получением подкисленной молочной основы.

При получении творога или свежего сыра подкисленную молочную основу перемешивают перед фильтрацией с использованием сита. Перемешенная подкисленная молочная основа может быть подвергнута термизации. В случае проведения термизации, после нее подкисленную молочную основу охлаждают до температуры фильтрации с использованием сита. Отфильтрованную на сите молочную основу подвергают сепарированию с получением творожной массы. Творожную массу, наконец, охлаждению.

Подкисленная молочная основа может быть подвергнута дальнейшей обработке для получения йогурта, с перемешиванием подкисленной молочной основы.

Также подкисленная молочная основа может быть подвергнута обработке для получения виили, с использованием подходящего грибка виили при образовании подкисленной молочной основы.

Следующие Примеры приведены только для дополнительной иллюстрации и не ограничивают объем притязаний изобретения.

В приведенном Контрольном примере для получения творога используют подсырную сыворотку вместо идеального раствора сывороточного белка. Органолептические свойства контрольного продукта значительно отличались от таковых подкисленного молочного продукта по изобретению.

ПРИМЕРЫ

Пример 1

Получение идеального раствора сывороточного белка

Обезжиренное молоко подвергли микрофильтрации с использованием полимерных микрофильтрационных мембран 800 кДа (Synder FR-3A-6338) при температуре 10°C. Микрофильтрацию провели с коэффициентом концентрации 16,5.

Полученный после проведения микрофильтрации микрофильтрационный пермеат концентрировали ультрафильтрацией с использованием ультрафильтрационной мембраны 10 кДа (Koch HFK-131 6438-VYT) с коэффициентом концентрации 36 при температуре 10°C с получением идеального раствора сывороточного белка в концентрированной форме в качестве ультрафильтрационного ретентата. Содержание белка в идеальном растворе сывороточного белка составило 9%.

Пример 2

Получение подкисленной молочной основы (сквашенного молока)

9 555 л молочного сырьевого материала с содержанием белка 3,6% и 445 л идеального раствора сывороточного белка по Примеру 1 смешали с получением 10000 л молочного раствора с содержанием белка 3,7%. Молочный раствор подвергли энергичному перемешиванию и пастеризовали при температуре 87°C в течение 7 минут.

После пастеризации молочный раствор охладили до температуры около 29°C. В охлажденный раствор добавили подкислитель (заквасочную культуру) и лактазный фермент. Показатель pH подкисленного и прошедшего гидролиз лактозы молочного раствора понизили до около 4,5 в течение около 20 часов с получением подкисленной молочной основы. Затем подкисленную молочную основу подвергли перемешиванию.

Пример 3

Получение творога

Подкисленную молочную основу по Примеру 2 подвергли последующей обработке с получением творога: Подкисленную молочную основу термизовали с использованием пластинчатого теплообменника при температуре 63°C. После термизации подкисленную молочную основу охладили до температуры 43°C и подвергли фильтрации на сите. Далее подкисленную молочную основу подвергли сепарированию, при котором творожную массу отделяли от подкисленной молочной основы с использованием сепаратора для творога. Получили 3040 л творожной массы. Полученную при сепарировании в качестве побочного продукта сыворотку с содержанием белка 0,5% слили. Творожную массу с содержанием общих сухих веществ около 15% охладили до температуры 13°C и упаковали.

Конечный творожный продукт имел свежий вкус и мягкую и бархатистую однородную текстуру, а также легко намазывался.

Композиция творога приведена в Таблице 1 ниже.

Композиция незаменимых аминокислот творога была следующей:

Аспарагин 8,4 г/кг

Пролин 10,0 г/кг

Аланин 3,5 г/кг

Тирозин 5,4 г/кг

Фенилаланин 5,1 г/кг

Триптофан 1,54 г/кг

Аминокислотный анализ показал, что использованный при получении творога идеальный раствор сывороточного белка вошел в состав творога. Соотношение сывороточного белка к казеину в твороге составило около 30:70.

Реологические свойства творога приведены в Таблице 2.

N=3

Пример 4

Получение подкисленной молочной основы (сквашенное молоко)

8 796 л молока с содержанием белка 3,6% и 1 281 л идеального раствора сывороточного белка по Примеру 1 смешали с получением 10 077 л молочного раствора с содержанием белка 4,6%. Молочный раствор подвергли обработке с получением подкисленной молочной основы по Примеру 2.

Пример 5

Получение творога

Подкисленную молочную основу по Примеру 4 подвергли последующей обработке с получением творога с использованием сепаратора для творога по Примеру 3. Получили 3 197 л творожной массы. Полученную при сепарировании в качестве побочного продукта сыворотку с содержанием белка 0,72% слили. Творожную массу охладили до температуры 13°C и упаковали.

Конечный творожный продукт имел свежий вкус и мягкую и бархатистую однородную текстуру, а также легко намазывался.

Композиция творога приведена в Таблице 3 ниже.

Композиция незаменимых аминокислот творога была следующей:

Аспарагин 9,5 г/кг

Пролин 9,9 г/кг

Аланин 3,9 г/кг

Тирозин 5,5 г/кг

Фенилаланин 5,2 г/кг

Триптофан 1,79 г/кг

Аминокислотный анализ показал, что использованный при получении творога идеальный раствор сывороточного белка вошел в состав творога. Соотношение сывороточного белка к казеину в твороге составило около 42:52.

Реологические свойства творога приведены в Таблице 4.

N=3

Пример 6

Получение подкисленной молочной основы (сквашенное молоко)

7 750 л молока с содержанием белка 3,6% и 2 250 л идеального раствора сывороточного белка по Примеру 1 смешали с получением 10000 л молочного раствора с содержанием белка 4,8%. Молочный раствор подвергли обработке с получением подкисленной молочной основы по Примеру 2.

Пример 7

Получение творога

Подкисленную молочную основа по Примеру 6 подвергли последующей обработке с получением творога по Примеру 3 с использованием сепаратора для творога. Творожную массу охладили до температуры 13°C и упаковали.

Конечный творожный продукт имел свежий вкус и мягкую и бархатистую однородную текстуру, а также легко намазывался.

Пример 8

Получение подкисленной молочной основы (сквашенное молоко)

852 л молока с содержанием белка 3,6% и 150 л идеального раствора сывороточного белка по Примеру 1 смешали с получением 1 002 л молочного раствора с содержанием белка 4,4%. Молочный раствор подвергли обработке с получением подкисленной молочной основы по Примеру 2 за исключением того, что температура пастеризации составила 86°C.

Пример 9

Получение творога

Подкисленную молочную основа по Примеру 8 подвергли последующей обработке с получением творога: Подкисленную молочную основу термизовали с использованием пластинчатого теплообменника при температуре 62°C. После термизации подкисленную молочную основу охладили до температуры 50°C. Затем подкисленную молочную основу подвергли сепарированию с отделением творожной массы от подкисленной молочной основы с использованием пластинчатого рамного устройства для ультрафильтрации. Творожную массу с содержанием общих сухих веществ около 27% охладили до температуры 13°C и упаковали.

Конечный творожный продукт имел свежий вкус и мягкую и бархатистую однородную текстуру, а также легко намазывался.

Пример 10

Получение подкисленной молочной основы (сквашенное молоко)

9 920 л молочного сырьевого материала с содержанием белка 3,6% и 80 л идеального раствора сывороточного белка по Примеру 1 смешали с получением 10000 л молочного раствора с содержанием белка 3,6%. Молочный раствор подвергли обработке с получением подкисленной молочной основы по Примеру 2.

Пример 11

Получение творога

Подкисленную молочную основу по Примеру 10 подвергли последующей обработке с получением творога с использованием сепаратора для творога по Примеру 3. 2 815 л творожной массы охладили до температуры 13°C и упаковали.

Конечный творожный продукт имел свежий вкус и мягкую и бархатистую однородную текстуру, а также легко намазывался.

Соотношение сывороточного белка к казеину в твороге составило около 22:78.

Контрольный пример

Получили творог по Примеру 3 за исключением того, что вместо подкисленной молочной основы по изобретению использовали концентрат сывороточного белка из подсырной сыворотки. Содержание общих сухих веществ в твороге составило 15%. Творог не имел мягкой и бархатистой однородной текстуры, как у творога по изобретению. Дополнительно контрольный творог продемонстрировал неприятный вкус сыворотки, отсутствующий в твороге по изобретению. Денатурация сывороточных белков на мицеллах казеина изменила поведение казеиновых мицелл, что в результате привело к благоприятным изменениям в качестве творога. Содержание белка и степень денатурации подсырной сыворотки отличается от таковых у идеального раствора сывороточного белка. Следовательно, хорошие органолептические свойства творога по изобретению основываются на различиях между композицией подсырной сыворотки и идеального раствора сывороточного белка.

Дополнительно получили творог по Примеру 3 за исключение того, что вместо подкисленной молочной основы по изобретению использовали концентрат молочного белка. Содержание общих сухих веществ в твороге составил 15%. Этот творог не имел мягкой и бархатистой однородной текстуры, как творог по изобретению, что так же, по-видимому, является результатом различия в белковой композиции.

Специалисту в области техники, к которой относится настоящее изобретение, понятно, что, исходя из развития технологий, концепция изобретения может быть реализована различными способами. Настоящее изобретение и варианты его выполнения не ограничиваются Примерами, приведенными выше, а могут варьировать, не выходя за рамки изобретения, объем притязаний которого изложен в приложенной формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ПРОДУКТ | 2016 |

|

RU2706561C2 |

| ПРОДУКТ НА ОСНОВЕ МОЛОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2607382C2 |

| КОНЦЕНТРАТ БЕЛКА МОЛОЧНОЙ СЫВОРОТКИ, КИСЛОМОЛОЧНЫЙ ПРОДУКТ, СОДЕРЖАЩИЙ КОНЦЕНТРАТ, И СПОСОБЫ | 2015 |

|

RU2689723C2 |

| ПРОДУКТ С БЕЛКОМ МОЛОЧНОЙ СЫВОРОТКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2575610C2 |

| СПОСОБ ПЕРЕРАБОТКИ МОЛОКА И ПРОДУКТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2012 |

|

RU2535876C2 |

| МОЛОЧНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2585236C2 |

| МОДИФИКАЦИЯ МИНЕРАЛЬНОГО СОСТАВА МОЛОКА | 2016 |

|

RU2719786C2 |

| ТВОРОГ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, СЫР ТВОРОЖНЫЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2604195C1 |

| ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2559529C2 |

| СЫР И ЕГО ПОЛУЧЕНИЕ | 2012 |

|

RU2585213C2 |

Группа изобретений относится к кисломолочной промышленности и биотехнологии. Микрофильтруют молоко с получением молочного раствора в виде микрофильтрационного пермеата и идеального раствора сывороточного белка. Пастеризуют молочный раствор при температуре от около 80°C до около 95°C в течение от около 5 до около 15 мин. Охлаждают раствор, добавляют в смесь коагулянт и осуществляют созревание с получением подкисленной молочной основы. Молочный раствор не подвержен снижению содержания кальция. Применение подкисленной молочной основы для получения подкисленного молочного продукта, такого как творог, свежий сыр, виили и йогурт. Для получения подкисленного молочного продукта способ реализуют следующим образом. Получают подкисленную молочную основу, фильтруют на сите и сепарируют с получением подкисленного молочного продукта. Для получения йогурта способ осуществляют следующим образом. Получают подкисленную молочную основу и перемешивают основу. Группа изобретений обеспечивает получение продукта с мягкой бархатистой однородной текстурой, с улучшенными реологическими свойствами продукта, повышение выхода подкисленного молочного продукта. 5 н. и 17 з.п. ф-лы, 1 ил., 4 табл., 11 пр.

1. Способ получения подкисленной молочной основы, включающий стадии:

- получения молочного раствора из сырьевого молочного материала и идеального раствора сывороточного белка, который представляет собой микрофильтрационный пермеат, полученный при микрофильтрации молока,

- пастеризации молочного раствора при температуре от около 80°C до около 95°C в течение от около 5 до около 15 минут с получением пастеризованного молочного раствора,

- охлаждения пастеризованного молочного раствора с получением охлажденного молочного раствора,

- добавления в охлажденную смесь коагулянта и созревания с получением подкисленной молочной основы, при этом

молочный раствор не подвержен снижению содержания кальция.

2. Способ по п.1, в котором микрофильтрационный пермеат концентрируют ультрафильтрацией, с получением концентрированного идеального раствора сывороточного белка в качестве ультрафильтрационного ретентата.

3. Способ по п.1 или 2, в котором микрофильтрацию, ультрафильтрацию, или обе проводят с использованием диафильтрации.

4. Способ по п.2, в котором содержание белка в идеальном растворе сывороточного белка составляет от около 4% до около 25%, предпочтительно около 9%.

5. Способ по п.1, в котором молочный сырьевой материал представляет собой обезжиренное молоко.

6. Способ по п.1, в котором соотношение сывороточного белка к казеину в молочном растворе составляет от около 21:79 до около 50:50, предпочтительно от около 21:79 до около 30:70, более предпочтительно около 30:70.

7. Способ по п.1, в котором пастеризацию проводят при температуре около 87°C в течение около 7 минут.

8. Способ по п.1, в котором пастеризованную смесь охлаждают до температуры от 20°C до 45°C, предпочтительно около 29°C.

9. Способ по п.1, в котором подкисленную смесь оставляют созревать в течение от около 3 до около 25 часов, предпочтительно около 20 часов.

10. Способ по п.1, дополнительно включающий стадию гидролиза лактозы.

11. Способ по п.10, в котором перед созреванием добавляют лактазный фермент.

12. Способ по п.1, в котором перед созреванием добавляют сычуг.

13. Способ по п.1, в котором содержание белка в подкисленной молочной основе составляет от около 2% до около 6%.

14. Применение подкисленной молочной основы, полученной способом по любому из пп.1-13, для получения подкисленного молочного продукта, такого как творог, свежий сыр, виили и йогурт.

15. Подкисленный молочный продукт, полученный из подкисленной молочной основы, полученной способом по п.1.

16. Подкисленный молочный продукт по п.15, имеющий соотношение сывороточного белка к казеину от около 21:79 до около 50:50, содержащий идеальный раствор сывороточного белка, представляющий собой микрофильтрационный пермеат, полученный при микрофильтрации молока.

17. Подкисленный молочный продукт по п.16, имеющий соотношение сывороточного белка к казеину от около 21:79 до около 30:70, предпочтительно около 30:70.

18. Подкисленный молочный продукт по п.15, представляющий собой творог, свежий сыр, йогурт или виили.

19. Способ получения подкисленного молочного продукта, включающий стадии:

- получения подкисленной молочной основы, полученной способом по любому из пп.1-13,

- фильтрации на сите подкисленной молочной основы с получением отфильтрованной на сите молочной основы,

- сепарирования отфильтрованной на сите молочной основы с получением подкисленного молочного продукта.

20. Способ по п.19, дополнительно включающий стадию термообработки подкисленной молочной основы.

21. Способ по п.19, в котором в подкисленном молочном продукте обеспечивают от около 14% до около 28% общих сухих веществ.

22. Способ получения йогурта, включающий стадии:

- получения подкисленной молочной основы способом по любому из пп.1-13,

- перемешивания подкисленной молочной основы для получения йогурта.

| WO 2005016015 A1, 24.02.2005 | |||

| WO 2012110705 A1, 23.08.2012 | |||

| МОЛОЧНЫЙ ПРОДУКТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2109456C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОГО ПРОДУКТА | 2005 |

|

RU2375879C2 |

Авторы

Даты

2019-05-28—Публикация

2013-12-05—Подача