Изобретение относится к молочной промышленности, и может быть использовано при комплексной переработке молока.

Молоко и молочные продукты относятся к незаменимым продуктам питания. Особое значение они имеют для питания людей в крайних возрастных группах, т.е. в детском и пожилом возрасте, поскольку переваримость молока и молочных продуктов в организме составляет 80-85%. Молоко обеспечивает нормальный рост, развитие и жизнедеятельность организма. Молочные продукты составляют большую долю в рационе человечества; их годовое потребление достигает 16% всех видов пищи.

Молоко - полноценный, полезный продукт питания, представляющий собой сложную физиологическую жидкость, основными компонентами которой являются белки, жиры, углеводы.

В молоке содержятся такие важные микроэлементы, как Ca, P, K, Mg, Cl, а также Zn, Со, Mn, Cu, Fe, J, которые участвуют в построении ферментов, гормонов и витаминов. Молоко является постоянным и важным источником почти всех видов витаминов. Ценность молока заключается в идеальной сбалансированности питательных веществ, входящих в его состав и высокой усвояемостью всех пищевых компонентов. Молочные продукты играют огромную роль в питании человека, снабжая его организм необходимыми для здоровья элементами. Молоко - сырье для производства кисломолочных продуктов и напитков, сыра, сливочного масла, сливок, мороженого.

Важнейшей составной частью молока являются белки. Белки молока биологически полноценны, так как содержат все аминокислоты, необходимые человеку в идеальном соотношении.

Молочный жир в молоке содержит полиненасыщенные жирные кислоты, в большом количестве витамины A, D, Е и K, отсутствующие в других жирах.

Углеводы в молоке представлены в основном молочным сахаром - лактозой. Она является стимулятором работы нервной системы, служит профилактическим и лечебным средством при сердечно-сосудистых заболеваниях.

Кисломолочные продукты в диетическом и лечебном питании по своим функциональным свойствам превосходят молоко. Они содержат все составные части молока в более усвояемом виде.

В питании населения во всем мире в настоящее время все больше рафинированных продуктов, прошедших жесткую технологическую переработку, подвергнутых консервированию и длительному хранению. В результате в них резко снижено содержание биологически активных веществ - витаминов, микроэлементов, фитостеринов, иммунных белков и др. Дефицит этих веществ приводит к резкому снижению сопротивляемости организма человека воздействию неблагоприятных факторов окружающей среды, развитию синдрома хронической усталости и т.п.

Проблемы рационального питания свидетельствуют о необходимости развития производства биологически полноценных пищевых продуктов на основе комплексного использования сырья и снижения его потерь. Наряду с традиционными натуральными пищевыми продуктами, необходимо производство продуктов с улучшенными потребительскими свойствами и повышенной пищевой ценностью. Для решения этой проблемы одним из важнейших направлений является корректировка состава молочных продуктов, позволяющая значительно расширить спектр их позитивного воздействия.

В настоящее время во всем мире развивается новое направление в пищевой промышленности - производство продуктов, способствующих улучшению здоровья при ежедневном употреблении и получивших название «функциональных», благодаря наличию в них функциональных ингредиентов. К функциональным ингредиентам относятся пищевые волокна, витамины, минеральные вещества, полиненасыщенные жирные кислоты, пребиотики, синбиотики, белки.

Особая роль в функциональном питании отведена молочным продуктам, содержащим биологически активные белки - полифункциональные естественные факторы защиты живых организмов, участвующие в регуляции многих физиологических и иммунологических функций (защитной, антимикробной, регенерирующей, антиоксидантной, иммуномодуляторной, регуляторной и др.).

Общее содержание белков в молоке колеблется от 2,9 до 4%. Белки молока разнообразны по строению, физико-химическим свойствам и биологическим функциям.

Белки - это высокомолекулярные соединения, состоящие из аминокислот, которые связаны между собой характерной для белков пептидной связью. В молоке обнаружена целая система белков, среди которых выделяют две главные группы казеины и сывороточные белки.

Основная часть белков молока (78-85%) представлена казеинами (казеином), который представлен несколькими фракциями. Казеины являются собственно пищевыми белками.

Биологическими функциями обладают и сывороточные белки. Примерный их состав в молоке: β-лактоглобулин ≈52%; α-лактоальбумин ≈23%: иммуноглобулин ≈16%; альбумин сывороточной крови ≈8%; лактоферрин и др. ≈1%

С физиологической точки зрения сывороточные белки являются наиболее полноценными, т.к. в них присутствуют в оптимальном количестве такие незаменимые для организма аминокислоты, как триптофан, метионин, лизин, цистеин, гистидин.

В состав сывороточных белков входят фракции глобулярных белков, которые выполняют важные биологические функции. Так лактопередоксидаза, лактоферрин, лизоцим, панкреатическая рибонуклеаза, ангиогенин являются компонентами антибактериального комплекса молока. Благодаря им в свежевыдоенном молоке в течение определенного периода, называемого бактерицидной фазой, сдерживается рост микроорганизмов. Непродолжительный период бактерицидной фазы связан в том числе с тем, что сывороточные белки являются термолабильными. Они начинают разрушаться в молоке под воздействием тепловой обработки (при температуре выше 40°C), применяемой при производстве молочных продуктов.

Одной из основных проблем производства молочных продуктов является проблема их сохранности.

В настоящее время известны способы обеспечения длительных сроков хранения молочных продуктов: хранение готового продукта в среде газа-консерванта, тепловая обработка, тепловая и сублимационная сушка, замораживание, использование консервантов и др.

Во многих странах исследователи работают над созданием нетермических технологий сохранности молочных продуктов: новые виды упаковок, ультравысокое давление, бактофугирование, озонирование, микрофильтрация, использование диоксида углерода.

Наиболее распространена тепловая обработка молочных продуктов, которая позволяет увеличить срок их годности за счет полной инактивации посторонних микроорганизмов, таких как дрожжи и плесени, а также их ферментов (Зобкова З.С. «Технологические и технические решения повышения стойкости и хранения биоактивных молочных продуктов». Молочная промышленность, 2005 г, №3, 38-43).

Широко используется так же добавление консервантов, таких как уксусная кислота, низин, аскорбиновая кислота и ее соли и др. Безусловно, это более дешевая альтернатива другим физическим методам сохранения молочных продуктов, которые требуют значительных капитальных затрат на приобретение специального оборудования или упаковки, и зачастую неблагоприятно отражаются на потребительских, органолептических свойствах и биологической ценности готового продукта. Однако и применение консервантов, особенно синтетических, не всегда оказывается безопасным для здоровья человека.

В этой связи актуальна задача создания функциональных молочных продуктов, обладающих высокими потребительскими свойствами, сохраняющими биологическую ценность длительное время за счет использования натуральных компонентов, преимущественно субстанций природного происхождения, обладающих технологической и физиологической функциональностью.

В данном направлении особый интерес представляют сывороточные белки молока.

Известен стерилизованный молочный продукт для школьного спортивного питания, который в качестве исходных компонентов содержит, масс.%: молоко сухое обезжиренное - 10,0-12,0, концентрат сывороточных белков - 1,83-2,85, гидролизат сывороточных белков - 0,80-0,85, масло соевое - 1,20-1,58, мальтодекстрин - 1,77-2,55, фруктово-ягодный сироп - 6,2-7,0, минеральные вещества, витамины и воду. Изобретение позволяет получить обогащенный сывороточными белками продукт, повысить его пищевую и биологическую ценность (Патент №2440003, RU).

Известны биологически активные добавки (БАД) и способы их получения из вторичных молочных ресурсов, содержащие белковые защитные компоненты. В основном, это монопрепараты на основе очищенной формы отдельных катионных сывороточных белков.

Особый интерес в этом плане вызывают лактопероксидаза и лактоферрин - полноценные по аминокислотному составу и характеризующиеся высокой биологической активностью сывороточные белки.

Известен способ получения БАД из различных видов молочного сырья, в том числе не используемого рационально, а именно: молозива, стародойного молока и вторичного сырья молочной промышленности, и полученная этим способом БАД «Милканг», содержащая в концентрированном виде низкомолекулярные катионные белковые вещества (ангиогенин, лизоцим, панкреатическую РНКазу и полипептиды), обладающие парафармацевтическими свойствами. Способ заключается в том, что белки молочного происхождения отделяют от жировой фракции, проводят сорбцию и хроматографическое разделение, элюирование, определение фракций с оптической плотностью при длине волны 280 нм более 0,1 ед., диализ против физиологического раствора, стабилизацию ее путем проведения микрофильтрации через полупроницаемую мембрану, после чего полученную БАД, направляют на фасовку (Патент №2183935, RU).

К недостаткам данного способа можно отнести получение БАД в жидкой форме, что значительно снижает уровень сохранности компонентов, входящих в состав БАД в процессе хранения.

Известен способ получения БАД из низкомолекулярных белков молока, которая содержит в концентрированном виде катионные белковые вещества (лактопероксидазу, лактоферрин, лизоцим, ангиогенин, панкреатическую рибонуклеазу), обладающие парафармацевтическими свойствами (Патент №2318406, RU).

Способ включает выделение белковой фракции молока путем центрифугирования молочного сырья, далее проводят ее сорбцию и хроматографическое разделение, элюирование, определение фракций с оптической плотностью при длине волны 280 нм более 0,1 ед., затем диализ, сорбцию, хроматографическое разделение и микробиологическую очистку путем проведения микрофильтрации через полупроницаемую мембрану. После расфасовки в стерильную тару композицию подвергают замораживанию и последующей сублимационной сушке.

К недостаткам данного способа можно отнести нестабильность компонентного состава и биологических свойств БАД из-за нестабильности компонентного состава молока-сырья.

Описанные выше источники относятся к получению биологически активных добавок и не содержат информацию о способах переработки молока и получения молочных продуктов.

Известен способ получения молочных продуктов резервуарным способом, при котором обработанное молоко сквашивается в специальных емкостях, в которых происходит созревание продукта, после чего продукт разливают в тару (А.С. Бредихин и др. «Технология и техника переработки молока». Москва, Колос, 2001 г., 399 с., стр. 272). Недостатком резервуарного способа производства продуктов является высокая степень зараженности продуктов микрофлорой в результате неполного ее устранения в процессе пастеризации, прорастания оставшихся после пастеризации спор, заражения микрофлорой продуктов в процессе внесения закваски, сквашивания, охлаждения, созревания, неасептического или полуасептического розлива в неасептическую или полуасептическую тару. Такие продукты имеют ухудшенные органолептические свойства, а сроки их хранения не превышают 24 ч.

Известен способ производства пастеризованного молока, включающий его приемку, очистку, нормализацию, гомогенизацию, бактофугирование, пастеризацию, охлаждение и розлив, на основе которого получают питьевое молоко и кисломолочные продукты. (Патент №2166855, RU). При этом, молоко пастеризуют двукратно при температурах в 70-85°C, с охлаждением до 2-6°C между двумя стадиями пастеризации.

Недостатками способа являются небольшие сроки хранения молока и молочных продуктов, ограниченные пятью сутками; невысокие органолептические показатели молока, которое имеет привкус пастеризации.

Известен способ переработки молока, при котором молоко разделяют на жировую и обезжиренную фракции (сливки и обезжиренное молоко), и молочные продукты готовят из цельного молока, и/или сливок, и/или из смеси сливок и обезжиренного молока в различных соотношениях от 0 до 100%. Молочно-белковые продукты (творог, сыры, казеин) производят из цельного, и/или частично обезжиренного молока (нормализованной смеси по белку и жиру), и/или из практически полностью обезжиренного молока, из которого удаляют около половины сухих веществ в виде молочной сыворотки.

Молочная сыворотка выводится из процесса, хотя содержит все полезные водорастворимые части молока, обладающие биологической активностью (сывороточные белки, протеозо-пептонную фракцию, пептиды, аминокислоты, водорастворимые витамины, макро- и микроэлементы и другие). Удаление этих веществ из состава молочных продуктов резко ухудшает их физиологические свойства (Fosythe W., 1980, Roberts D., 1981, Nagata et. al. 1982, Beyhen A., 1983).

Известен способ комплексной переработки молока, при котором до 30% исходного молочного сырья разделяют на жидкие фракции: жировую, обезжиренную, казеиновую и сывороточно-полисахаридную с последующим использованием отдельной фракции в жидком или сухом виде, и/или смеси фракций в жидком или сухом виде, и/или смеси одной или нескольких фракций в жидком или сухом виде с молочным сырьем, не подвергнутым разделению для заданных молочных продуктов. При этом, молочные продукты комплектуют из концентратов, полученных в результате разделения основных составных частей молока комплексообразователями, которыми являются полисахариды (Патент №2011350, RU). Концентрат натурального казеина и/или его смесь со сливками используют для производства творожных изделий, и/или творога, и/или сыров. Оставшееся молоко (60-80% от массы перерабатываемого молока) обогащают сывороточной фракцией в жидком или сухом виде, и из этой смеси производят известными способами молоко, молочные напитки, сливки, сметану, кисломолочные напитки, коктейли, мороженое и другие известные молочные продукты. Сывороточно-полисахаридная фракция улучшает функциональные характеристики получаемого молочного сырья и вырабатываемой из него молочной продукции. Она обладает хорошей пенообразуюшей способностью и дает устойчивые гели. В данном случае авторами указанного патента использован известный прием обогащения молочных и кисломолочных продуктов функциональными ингредиентами, повышающими пищевую ценность конечного продукта.

Наиболее близким к предложенному способу переработки молока и продукту является способ переработки молока и продукт, полученный этим способом, включающий приемку молока, оценку его качества, сепарирование, нормализацию по массовой доле жира, гомогенизацию, термическую обработку, охлаждение и фасовку готового продукта (Голубева Л.В., Пономарев А.Н. Современные технологии и оборудование для производства питьевого молока, М., 2004, стр.8).

Однако все описанные источники подразумевают так или иначе многочисленные механические, термические и т.п. воздействия на молоко, что, безусловно, портит продукт. Свежее сырое молоко (ГОСТ Р 52054-2003) характеризуется определенными органолептическими свойствами или сенсорными показателями: внешним видом, консистенцией, цветом, вкусом и запахом.

В свежем молоке белки находятся в нативном состоянии. Нативность - это уникальный комплекс физических, физико-химических, химических и биологических свойств белковой молекулы, который принадлежит ей, когда молекула белка находится в естественном, природном состоянии. Нативные свойства белка теряются при денатурации, при высоких температурах, механическом и химическом воздействии на него.

Процесс длительной пастеризации и стерилизации молока вызывает реакцию мелонаидинообразования, что приводит к изменению вкуса и запаха. При стерилизации молока происходит денатурация оболочек белков и разрушается часть жировых шариков. Тепловая обработка молока вызывает снижение содержания витаминов. При тепловой обработке молока разрушается большая часть ферментов. Вследствие нарушения белковой и жировой структуры ухудшаются органолептические, физико-химические и технологические свойства молока. Молоко теряет термоустойчивость - способность молока сохранять агрегативную устойчивость белков и других компонентов при высоких температурах. Снижению термоустойчивости молока способствуют высокое содержание (более 0,9%) термолабильных сывороточных белков и структурные изменения казеина во время тепловой обработки. Таким образом, предпочтительно было бы выводить фракцию термолабильных сывороточных белков из перерабатываемого молока и возвращать ее в готовый продукт перед фасовкой, а тепловую обработку молока проводить в возможно более короткие сроки. Это позволило бы увеличить сроки годности молочных продуктов в течение длительного времени и получать физиологически полноценные молочные продукты, без постороннего привкуса и запаха.

Ни в одном из известных авторам источников информации не описывается промышленный способ переработки молока и получения молочных продуктов, в котором при отсутствии посторонних загрязнителей и нежелательных микроорганизмов, были бы максимально бережно сохранены пищевая ценность, вкус и запах свежего молока.

Задачей настоящего изобретения является создание молочных продуктов с повышенными функциональными и потребительскими свойствами, сохраняющими биологическую ценность длительное время за счет использования натуральных компонентов, обладающих технологической и физиологической функциональностью, и разработка способа их получения.

Целью изобретения является создание способа переработки молока и получения молочных продуктов, содержащих в нативном виде защитный комплекс биологически активных компонентов молока с учетом их природного соотношения и биологической активности; расширение линейки молочных продуктов с высокой степенью сохранности, при максимальном сохранении органолептических, физико-химических и технологических свойств свежего молока.

Такие продукты, характеризующиеся высокой биологической ценностью, сегодня рассматриваются как наиболее легкий, физиологичный и доступный метод обеспечения иммунной защиты против вирусных и бактериальных инфекций, для профилактики социально значимых гастроэнтерологических и онкологических заболеваний, с целью снижения побочного действия медикаментозной терапии и др.

Для решения вышеуказанной задачи предложен способ переработки молока, включающий приемку молока, оценку его качества, сепарирование, нормализацию по массовой доле жира, гомогенизацию, термическую обработку, охлаждение и фасовку готового продукта, характеризующийся тем, что в процессе переработки выделяют фракцию термолабильных компонентов молока, нормализуют ее по белкам и вводят в готовый продукт перед или во время фасовки.

Фракцию термолабильных компонентов молока в основном представляют сывороточные белки. Примерный их состав в молоке: β-лактоглобулин ≈52%: α-лактоальбумин ≈23%; иммуноглобулин ≈16%; альбумин сывороточной крови ≈8%; лактоферрин и др. ≈1%. В состав сывороточных белков входят фракции глобулярных белков, такие как лактопередоксидаза, лактоферрин, лизоцим, панкреатическая рибонуклеаза, ангиогенин.

Фракцию термолабильных компонентов молока можно выделять как из самого молока, так и из продуктов его переработки.

Предпочтительно, что фракцию термолабильных компонентов молока выделяют из обезжиренного молока после сепарирования.

Предпочтительно, что фракцию термолабильных компонентов молока выделяют из продуктов его переработки.

Предпочтительно, что фракцию термолабильных компонентов молока выделяют из сыворотки или продуктов ее переработки.

Предпочтительно, что фракция термолабильных компонентов молока содержит от 4% масс. до 20% масс. лактоферрина и лактопероксидазы (в пересчете на сухое вещество).

Предпочтительно, что лактоферрин и лактопероксидаза присутствуют во фракции термолабильных компонентов молока в соотношении, аналогичном их соотношению в исходном молоке.

При этом, что фракция термолабильных компонентов молока в зависимости от особенностей способа выделения может содержать так же такие белки, как α-лактальбумин и β-лактоглобулин.

Хотя фракция термолабильных компонентов молока может быть выделена разными способами, например, с помощью осадителей и комплексообразователей - карбоксиметилцеллюлоза, хитозан (Патент RU 2031598) или сухой пектин (Патент RU 2134992), предпочтительно получать фракцию термолабильных компонентов молока путем хроматографии. Как показали исследования авторов, оптимальным является использование хроматографической колонны с катионообменной смолой, с промывкой колонки со смолой после пропускания молока или продуктов его переработки фосфатным буфером в количестве 5 объемов смолы, элюирования полученной фракции в линейном градиенте концентрации хлорида натрия или ступенчатого элюирования, концентрирования элюата методом ультрафильтрации с использованием мембран с отсечкой по молекулярной массе 10-50 кДа, обессоливания методом диафильтрации, диализа, электродиализа или электродеионизации и микрофильтрации с использованием мембран с номиналом пор 0,2 мкм.

Предпочтительно, что в качестве термической обработки используют пастеризацию при температуре 73-76°C в течение 10-16 секунд, и/или стерилизацию при температуре 138-142°C в течение 1-2 секунд, и/или ультрапастеризацию при температуре 123-126°C в течение 2-5 секунд.

Для получения кисломолочных продуктов дополнительно осуществляют сквашивание нормализованного молока.

Для решения вышеуказанной задачи предложен так же продукт, полученный способом по п. 1.

Предпочтительно, что он представляет собой молоко пастеризованное, или молоко стерилизованное, или молоко ультрапастеризованное, или молоко микрофильтрованное на керамических мембранах с номиналом пор 1,4 мкм, или молоко витаминизированное, или молоко с наполнителями, или коктейли молочные, или молоко топленое; сливки или продукт на основе сливок. Это может быть также масло или продукт на основе пахты; сметана, или продукт на основе сметаны, или биосметана.

Для решения вышеуказанной задачи предложен так же кисломолочный продукт, полученный способом по п. 9.

Предпочтительно, что он представляет собой кефир, или ряженку, или простоквашу, или йогурт, или кумыс, или тан, или айран, или ацидофильный кисломолочный продукт, или биокисломолочный продукт; творог ульрафильтрованный, или творог зерненый, или творог классический, или биотворог.

Предложенную технологию можно так же использовать при производстве мягкого сыра; продуктов на основе сыворотки; напитков сывороточных и т.п.

Предложенный способ осуществляют и продукт получают следующим образом.

Молоко - сырье (исходное), поступающее на предприятие, принимают и оценивают его качество. Ежедневно в каждой партии определяют органолептические показатели, температуру, плотность, точку (температуру) замерзания, массовую долю жира и белка, термоустойчивость по алкогольной пробе, а так же бактериальную обсемененность. По результатам лабораторных испытаний определяют сорт молока. Далее каждый сорт перерабатывают отдельно. Во время оценки качества в исходном молоке определяют содержание фракции термолабильных компонентов, а также содержание и соотношение отдельных компонентов фракции, таких, например, как лактоферрин и лактопероксидаза.

Выделение фракции термолабильных компонентов может быть осуществлено из цельного молока, но предпочтительно, из обезжиренного. Поэтому, далее в аппаратном цехе цельное молоко подвергают сепарированию под действием центробежной силы в сепараторах - сливкоотделителях, разделяя его на две фракции различной плотности: сливки и обезжиренное молоко. Оптимальная температура сепарирования 45-55°C. Так же возможно применение сепарирования при низких температурах (10°C). Последний вариант более предпочтителен, поскольку молоко не подвергается тепловому воздействию.

Обезжиренное молоко (или продукты переработки молока) с температурой 6-50°C направляют на хроматографическую колонку, заполненную ионообменной смолой, для выделения фракций термолабильных компонентов молока, или используют иной, применимый для данной технологии способ выделения, например ступенчатую ультрафильтрацию или ионообменную хроматографию на СМ-агарозе. После прохождения расчетного объема обезжиренного молока колонку промывают фосфатным буфером в количестве 5-10 объемов смолы и, используя известные приемы, проводят элюирование в линейном градиенте концентрации хлорида натрия или ступенчатое элюирование. Полученный элюат концентрируют методом ультрафильтрации с использованием мембран с отсечкой по молекулярной массе 10-50 кДа, обессоливают диафильтрацией, диализом, электродиализом или электродеионизацией. Затем подвергают микрофильтрации с использованием мембран с номиналом пор 0,2 мкм для снижения микробиологической обсемененности. Полученный концентрат (фракция термолабильных компонентов молока) в зависимости от режимов обработки и исходного продукта может содержать преимущественно различные сывороточные белки молока, наиболее ценны лактоферрин и лактопероксидаза.

Полученную таким способом фракцию термолабильных компонентов молока нормализуют по белкам до их содержания в исходном молоке известными приемами (например, концентрированием) и вводят в готовый продукт перед фасовкой или во время фасовки.

При этом, предпочтительно, что фракция термолабильных компонентов молока содержит от 4% до 20% массовых лактоферрина и лактопероксидазы (в пересчете на сухое вещество). Лактоферрин и лактопероксидаза присутствуют в соотношении, аналогичном их соотношению в исходном молоке.

Для получения фракции термолабильных компонентов, кроме обезжиренного молока, могут быть использованы и продукты его переработки, например может быть использована молочная сыворотка и/или продукты ее переработки.

При этом сыворотку целесообразно использовать для получения таких компонентов молока, как α-лактальбумина и β-лактоглобулина.

Предпочтительным вариантом выделения фракции термолабильных компонентов из сыворотки является следующий: оценивают качество сыворотки, подвергают ее предварительной очистке и обработке и направляют на хроматографические колонки. Оценка качества заключается в определении кислотности сыворотки, физико-химического состава, микробиологической обсемененности, а так же содержания лактоферрина, лактопероксидазы, α-лактальбумина и β-лактоглобулина. Для предварительной очистки и обработки используют вибросито для отделения крупной казеиновой крошки, сепаратор для отделения казеиновой пыли и жира. Затем осуществляют раскисление сыворотки реагентным методом или электродиализом, используют микрофильтрацию для удаления остаточного жира, вторичных взвесей и снижения микробиологической обсемененности и подвергают пастеризации.

Подготовленная таким образом сыворотка может быть направлена на выделение фракций термолабильных компонентов молока, содержащих, преимущественно, лактоферрин и лактопероксидазу на колонке с катионообменной смолой, или фракции термолабильньгх компонентов молока, содержащих, преимущественно, α-лактальбумин и β-лактоглобулин на колонке с анионообменной смолой.

Выделение фракции термолабильных компонентов молока может осуществляться не только из сыворотки, но и из продуктов ее переработки. В этом случае предварительная обработка сыворотки включает в себя стадию ультрафильтрации или нанофильтрации.

Сыворотку в дальнейшем отправляют на производство напитков, концентратов сывороточных белков, сухой сыворотки и прочих продуктов на основе сыворотки.

После выделения фракции термолабильных компонентов обезжиренное молочное сырье используют для производства молочной продукции.

Таким образом, фракцию термолабильных компонентов молока извлекают из молока или продуктов его переработки без критического воздействия на молоко (температурного или иного), способного разрушить или инактивировать сывороточные белки. В результате термолабильные компоненты молока не разрушаются, не инактивируются, а присутствуют в конечном продукте в количестве, аналогичном их содержанию в исходном молоке.

За счет этого существенно повышается функциональность готовых молочных продуктов, т.к. фракция термолабильных белков молока, теперь содержащаяся в употребляемом продукте, влияет на повышение иммунитета, улучшает переносимость стрессовых ситуаций, ускоряет выход из болезненных ситуаций человека, способствует переносу Fe++, насыщению органов и тканей кислородом и др.

В случае производства цельномолочного продукта обезжиренное молоко после участка хроматографии подогревают до температуры 45-50°C и подают на установку микрофильтрации, где происходит удаление микроорганизмов и спор. Фильтрат нормализуют по содержанию жира сливками, гомогенизируют и пастеризуют при температуре 72°C в течение 15 секунд. Полученную смесь охлаждают и направляют на фасовку. Непосредственно перед фасовкой в готовый продукт в необходимом количестве вводят фракцию термолабильных компонентов молока, нормализованную по белкам до их содержания в исходном молоке.

При производстве молока пастеризованного, стерилизованного, ультрапастеризованного или микрофильтрованного, обезжиренное молоко нормализуют по содержанию жира, гомогенизируют и подвергают термической обработке.

Одним из способов нормализации молока по жиру является смешивание в емкости расчетных количеств обезжиренного молока и сливок. Нормализующий компонент (сливки) добавляют при тщательном перемешивании смеси в емкости. Другой способ нормализации молока по жиру - это нормализация в потоке.

После нормализации молоко гомогенизируют для диспергирования жировой фазы. Гомогенизация повышает стабильность жировой эмульсии молока и молочных продуктов, улучшает их консистенцию, вкус, способствует лучшей переваримости молочного жира организмом человека. В гомогенизированном молоке не происходит агломерации жира и отстоя сливок. Одним из вариантов осуществления процесса является гомогенизация молока при температуре 50-60°C и давлении 12,5-15,0 МПа.

Для снижения микробиологической обсемененности нормализованную гомогенизированную смесь подвергают термической обработке.

В качестве термической обработки в данном способе предпочтительно используют пастеризацию при температуре 73-76°C в течение 10-16 секунд, и/или стерилизацию при температуре 138-142°C в течение 1-2 секунд, и/или ультрапастеризацию при температуре 123-126°C в течение 2-5 секунд.

Затем продукт охлаждают и направляют на фасовку. Перед фасовкой или в процессе фасовки в готовый продукт в необходимом количестве вводят фракцию термолабильных компонентов молока, нормализованную по белкам до их содержания в исходном молоке.

Технологический процесс производства витаминизированного молока и молока с наполнителями состоит из тех же операций, что и выработка пастеризованного молока, но включает дополнительно операции по приготовлению и внесению витаминного премикса или наполнителя.

Так, при производстве молока витаминизированного после стадии пастеризации в молоко вносят витамин С из расчета 110 грамм на 1 тонну молока, а для молока с наполнителями после стадии пастеризации вносят подготовленные наполнители (сахар, кофе, какао, плодовые и фруктово-ягодные соки и т.п.). Далее молоко охлаждают до температуры 4-6°C и отправляют на фасовку.

Производство молока топленого аналогично производству молока пастеризованного. Разница заключается лишь в том, что операция пастеризации происходит при температуре 95-99°C с последующим томлением при данной температуре в течение 3-4 часов. Далее молоко охлаждают до температуры 4-6°C и отправляют на фасовку.

Внесение фракции термолабильных компонентов молока, нормализованной по белкам до их содержания в исходном молоке при производстве молока пастеризованного, молока стерилизованного, молока ультрапастеризованного, молока микрофильтрованного, молока витаминизированного, молока с наполнителями и молока топленого, обычно осуществляют в потоке непосредственно перед фасовкой с помощью установки дозирования. Содержание фракции термолабильных компонентов, в том числе, например, лактоферрина и лактопероксидазы в конечном продукте соответствует их количеству в исходном молоке (обычно, 104 мг/л и 51 мг/л), при этом термолабильные компоненты молока не были подвержены температурной и прочей обработкам.

Сливки, образующиеся при сепарировании цельного молока, пастеризуют при 80°C в течение 4 секунд и используют для нормализации молока по жиру или для производства пастеризованных сливок различной жирности и продуктов на основе сливок. Оставшиеся излишки сливок используют для производства пастеризованных, стерилизованных или взбитых сливок жирностью 20%. Производственный процесс изготовления сливок аналогичен производству молока.

Полученные сливки нормализуют по жиру, гомогенизируют, подвергают термообработке до 75-140°C с выдержкой до 30 секунд в зависимости от конечного продукта и отправляют на фасовку. В процессе фасовки в готовый продукт вводят фракцию термолабильных компонентов молока, нормализованную по белкам до их содержания в исходном молоке.

В случае производства кисломолочных продуктов из обезжиренного молока после участка выделения фракции термолабильных компонентов молока белков готовят нормализованную по содержанию жира, гомогенизированную, пастеризованную молочную смесь, которую направляют на сквашивание для производства кефира, ряженки, простокваши, йогурта, кумыса, тана, айрана, ацидофильного кисломолочного продукта или биокисломолочного продукта.

Для производства ацидофильных кисломолочных продуктов и биопродуктов используют культуры, содержащие лактобактерин и бифидобактерии. Для производства кефира используют закваски с кефирными грибками, йогуртов - с термофильными стрептококками и болгарской палочкой. Процесс производства ряженки включает в себя операцию томления молока при температуре 95°C в течение 3 часов.

Перед фасовкой или в процессе фасовки в готовый продукт вводят фракцию термолабильных компонентов молока, нормализованную по белкам до их содержания в исходном молоке.

Технология производства творога ультрафильтрованного, или творога зерненого, или творога классического, или биотворога включает в себя процесс концентрирования сквашенного молока (калье) методом ультрафильтрации с применением керамических или полимерных мембран. Перед фасовкой или во время фасовки в творог вводят фракцию термолабильных компонентов молока, нормализованную по белкам до их содержания в исходном молоке.

При производстве напитков из сыворотки ее фильтруют или сепарируют для освобождения от хлопьев белка, пастеризуют при 75°C с выдержкой 15 секунд, охлаждают до 4-10°C и фасуют. Перед фасовкой или во время фасовки в готовый продукт вводят фракцию термолабильных компонентов молока, нормализованную по белкам до их содержания в исходном молоке. Если напитки изготавливают с наполнителями, то их вносят в сыворотку согласно рецептуре.

Использование предлагаемого способа подтверждается следующими примерами, не ограничивающими изобретение по существу.

Пример 1 (известная технология)

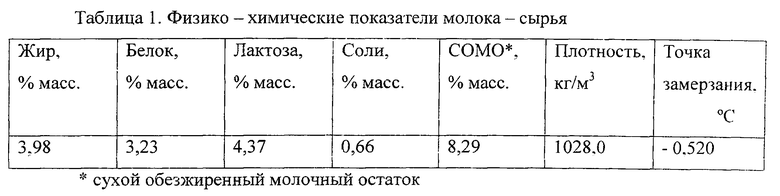

Молокоперерабатывающий завод выпускает молоко пастеризованное. Молоко - сырье, поступающее на предприятие, принимают и оценивают его качество. Результаты физико-химического анализа одной из партий молока представлены в таблице 1.

В аппаратном цехе цельное молоко нормализуют по содержанию жира, гомогенизируют и направляют на пастеризацию. Пастеризацию проводят при температуре 75°C в течение 15 секунд. Для этого используют пластинчатую пастеризационно-охладительную установку. Далее молоко отправляют на розлив.

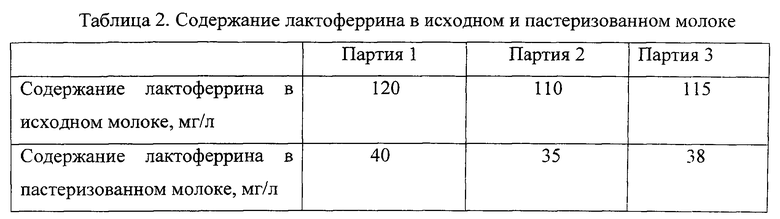

В таблице 2 приведены данные по содержанию лактоферрина в молоке - сырье и пастеризованном молоке для нескольких партий. Измерения проводились методом высокоэффективной жидкостной хроматографии.

Из таблицы 2 видно, что содержание лактоферрина в пастеризованном молоке более чем на 65% ниже, чем в исходном.

Извлечение лактоферрина до температурной (или иной критической для термолабильных компонентов обработки молока) и его последующее внесение в продукт перед или во время фасовки позволило бы сохранить этот ценный компонент молока в конечном продукте.

Пример 2 (получение фракции термолабильных компонентов молока)

Молоко - сырье принимают и оценивают его качество. Во время входного контроля в цельном молоке определяют содержание термолабильных компонентов (сывороточных белков, например, таких как лактоферрин и лактопероксидаза) методом высокоэффективной жидкостной хроматографии и методом электрофореза.

В аппаратном цехе цельное молоко сепарируют при температуре 10°C. При этом получают 50 т в смену обезжиренного молока, которое используют для выделения фракции термолабильных компонентов молока методом хроматографии.

Для выделения фракции термолабильных компонентов используют колонки хроматографические с загрузкой катионообменной смолы. Объем смолы составляет 200 литров. Процесс проводят следующим образом. Обезжиренное молоко с температурой 10°C подают на ионообменные колонки. После пропускания молока через колонки проводят промывку смолы натрий фосфатным буфером в количестве 5 объемов загрузки колонок. После промывки смолы буфером проводят ступенчатое элюирование. При этом используют 1 М раствор хлорида натрия в 0,05 М растворе натрий фосфатного буфера. В процессе элюирования получают фракцию термолабильных компонентов молока в разбавленном виде и содержащую соли. Для концентрирования с учетом необходимого содержания компонентов и обессоливания полученную при элюировании фракцию направляют на установку ультрафильтрации/диафильтрации. Установка состоит из баланс танка, питающего насоса, циркуляционных насосов, мембранных аппаратов, теплообменного оборудования, контрольно - измерительных приборов и запорно-регулирующей арматуры. В мембранных аппаратах используют мембраны с отсечкой по молекулярной массе 10 кДа. Диафильтрация заключается в добавлении обессоленной, стерильной воды в исходный поток с последующим ее отведением в процессе фильтрации. При этом происходит обессоливание. Для снижения микробиологической обсемененности сконцентрированную и обессоленную фракцию фильтруют на установке микрофильтрации с мембранами с номиналом пор 0,2 мкм.

В результате получают фракцию термолабильных компонентов молока, нормализованную по белкам до их содержания в исходном молоке и представляющую собой в основном сывороточные термолабильные белки с содержанием 10% масс. лактоферрина и лактопероксидазы (в пересчете на сухие вещества). Ее используют для внесения в готовые молочные продукты.

Молоко после стадии извлечения фракции термолабильных компонентов используют для дальнейшего производства молочных продуктов.

Пример 3 (получение фракции термолабильных компонентов из сыворотки)

Для получения фракции термолабильных компонентов молока используют смесь творожной и подсырной сывороток.

Для отделения крупной казеиновой крошки используют вибросито. В дальнейшем казеиновая крошка может быть использована в производстве плавленых сыров. После вибросита сыворотку подогревают до 40°C и направляют на сепарацию для отделения жира. Сепаратор делит исходный поток на две части: обезжиренную сыворотку и сливки жирностью 15% масс. После сепарирования обезжиренную сыворотку пастеризуют при 72°C в течение 15 секунд. При необходимости проводят коррекцию рН сыворотки раствором гидроксида натрия. Подготовленную таким образом сыворотку направляют на хроматографические колонки.

Из сыворотки методом хроматографии получают две фракции: первая преимущественно содержит лактоферрин и лактопероксидазу, вторая - α-лактальбумин и β-лактоглобулин. Используют колонки с катионообменной и анионообменной смолой. Работа осуществляют следующим образом. Сначала сыворотку при температуре 10°C с расходом 8 т в час подают на колонки с катионообменной смолой для извлечения лактоферрина и лактопероксидазы. После этого сыворотку подают на колонки с анионообменной смолой для извлечения α-лактальбумина и β-лактоглобулина. Между колонками двух типов установлена буферная емкость для согласования производительностей первой и второй стадий хроматографии. После захвата белков проводят промывку смолы и элюирование. Фракции концентрируют до получения расчетного содержания компонентов и обессоливают на установке ультрафильтрации/диафильтрации (см. пример 2). Для снижения микробиологической обсемененности сконцентрированную и обессоленную фракцию фильтруют на установке микрофильтрации с мембранами с номиналом пор 0,2 мкм. В результате получают две фракции термолабильных компонентов молока, нормализованные по белкам до их содержания в исходном молоке: первая преимущественно содержит лактоферрин и лактопероксидазу, вторая - α-лактальбумин и β-лактоглобулин. Их используют для внесения в готовые молочные продукты.

Пример 4 (получение пастеризованных и стерилизованных продуктов)

Для производства молока пастеризованного, молока стерилизованного, молока ультрапастеризованного, молока микрофильтрованного, молока витаминизированного, молока с наполнителями или молочных коктейлей и молока топленого используют одинаковые начальные стадии переработки молока-сырья: после утренней дойки с фермы на завод поступает молоко - сырье в количестве 100 тонн жирностью 4%. Определяют физико-химические, органолептические и микробиологические показатели молока, а так же содержание термолабильных компонентов молока (преимущественно, сывороточных белков, например лактоферрина, лактопероксидазы). По результатам анализов молоко относят, например, к высшему сорту с содержанием лактоферрина и лактопероксидазы - 104 мг/л и 51 мг/л соответственно. Из цельного молока путем холодного сепарирования (10°C) получают 90 тонн обезжиренного молока и 10 тонн сливок 40% жирности. Обезжиренное молоко подают на участок хроматографии для выделения фракции термолабильных компонентов молока (см. пример 2). В результате получают фракцию термолабильных компонентов молока, представляющую собой в основном комплекс сывороточных белков, где содержание лактоферрина и лактопероксидазы - 7 кг (в пересчете на сухое вещество), нормализованную по белкам до их содержания в исходном молоке. Полученную фракцию (комплекс) используют для внесения в готовый молочный продукт.

Обезжиренное молоко после участка хроматографии направляют на участок нормализации по содержанию жира, гомогенизируют при температуре 50°C и давлении 15,0 МПа и нагревают до определенной температуры в зависимости от метола производства: так для молока пастеризованного нагрев производят до 73-76°C в течение 10-16 секунд, для молока стерилизованного нагрев происходит до 138-142°C в течение 1-2 секунд, для молока ультрапастеризованного нагрев происходит до 123-126°C в течение 2-5 секунд. После температурной обработки молоко охлаждают до температуры 4-6°C и отправляют на фасовку.

Для производства молока микрофильтрованного перед стадией нормализации обезжиренное молоко подогревают до 45-50°C и отправляют на микрофильтрацию для удаления микроорганизмов и спор. Микрофильтрацию проводят на мембранных элементах с номиналом пор 1,4 мкм. Далее микрофильтрованное обезжиренное молоко нормализуют по содержанию жира сливками, гомогенизируют при температуре 50°C и давлении 15,0 МПа и пастеризуют при температуре 73°C в течение 15 секунд. После температурной обработки молоко охлаждают до температуры 4-6°C и отправляют на фасовку.

При производстве витаминизированного молока и молока с наполнителями используют операции, аналогичные тем, что и при производстве молока пастеризованного за исключением того, что при производстве молока витаминизированного после стадии пастеризации в молоко вносят витамин С из расчета 110 грамм на 1 тонну молока, а для молока с наполнителями после стадии пастеризации вносят подготовленные наполнители (сахар, кофе, какао, плодовые и фруктово-ягодные соки и т.п.). Далее молоко охлаждают до температуры 4-6°C и отправляют на фасовку.

Производство молока топленого аналогично производству молока пастеризованного. Разница заключается лишь в том, что операция пастеризации происходит при температуре 95-99°C с последующим томлением при данной температуре в течение 3-4 часов. Далее молоко охлаждают до температуры 4-6°C и отправляют на фасовку.

Внесение фракции термолабильных компонентов нормализованной по белкам до их содержания в исходном молоке при производстве молока пастеризованного, молока стерилизованного, молока ультрапастеризованного, молока микрофильтрованного, молока витаминизированного, молока с наполнителями и молока топленого осуществляют с помощью установки дозирования в потоке перед фасовкой готового продукта. Содержание фракции термолабильных компонентов, в том числе лактоферрина и лактопероксидазы в конечном продукте соответствует их содержанию в исходном молоке (104 мг/л и 51 мг/л), при этом термолабильные компоненты не были подвержены температурной и прочей обработкам.

Оставшиеся излишки сливок при переработке молока-сырья используют для производства пастеризованных, стерилизованных и взбитых сливок жирностью 20%. Производственный процесс изготовления сливок аналогичен производству молока. Исключение составляет лишь то, что в качестве сырья используются сливки, полученные в результате операции сепарирования. Полученные сливки нормализуют по жиру, гомогенизируют, подвергают термообработке до 75-140°C с выдержкой до 30 секунд в зависимости от конечного продукта и отправляют на фасовку. Во время фасовки в сливки пастеризованные и сливки стерилизованные вносят фракцию термолабильных компонентов молока, полученную на участке хроматографии. Фракцию термолабильных компонентов (комплекс сывороточных белков молока, нормализованных до их содержания в исходном молоке) получают из обезжиренного молока (см. пример 2). Содержание фракции термолабильных компонентов, в том числе лактоферрина и лактопероксидазы в конечном продукте соответствует их содержанию в исходном молоке (104 мг/л и 51 мг/л), при этом термолабильные компоненты не подвержены температурной и прочей обработкам.

Пример 5 (получение кисломолочных продуктов)

Для производства таких кисломолочных продуктов как кефир, простокваша, йогурт, ацидофильный продукт, биокисломолочный продукт, ряженка, тан и айран используют одинаковые начальные стадии переработки молока-сырья: после утренней дойки с фермы на завод поступает молоко - сырье в количестве 50 тонн. Определяют физико-химические, органолептические и микробиологические показатели молока, а также содержание термолабильных компонентов (в основном, сывороточных термолабильных белков молока, например лактоферрина, лактопероксидазы). По результатам анализов молоко было отнесено к высшему сорту. Из цельного молока путем холодного сепарирования (10°C) получают обезжиренное молоко.

Обезжиренное молоко направляют на участок нормализации по содержанию жира, гомогенизируют при температуре 50°C и давлении 15,0 МПа и подвергают нагреву до определенной температуры и выдержке от нескольких секунд до нескольких часов в зависимости от метода производства. После термообработки молочную смесь охлаждают до температуры сквашивания 28-45°C и немедленно вносят ту или иную закваску. Для получения различных кисломолочных продуктов перед/после операции сквашивания могут быть внесены дополнительные ингредиенты и/или присутствовать дополнительные стадии обработки, характеризующие тот или иной вид конечного продукта. Далее происходит процесс созревания продукта и фасовка. Непосредственно во время фасовки в кисломолочный продукт в необходимых количествах вносят фракцию термолабильных компонентов молока, нормализованную по белкам до их содержания в исходном молоке (в основном, комплекс сывороточных термолабильных белков молока), полученный на участке хроматографии. В данном случае используют фракцию термолабильных компонентов молока, полученную из сыворотки (См. пример 3). Содержание фракции термолабильных компонентов, в том числе лактоферрина и лактопероксидазы в конечном продукте соответствует их количеству в исходном молоке (104 мг/л и 51 мг/л), при этом термолабильные компоненты не подвержены температурной и прочей обработкам.

Пример 6 (получение различных видов творога)

Предприятие производит 2500 кг творога ультрафильтрованного. Для его получения подготовленную, нормализованную по содержанию жира, гомогенизированную (режим гомогенизации такой же, как и в примере 4) и пастеризованную при температуре 76°C с выдержкой 16 секунд молочную смесь в количестве 7500 кг сквашивают с использованием закваски. Температура сквашивания составляет 30°C. Закваску для производства творога получают на чистых культурах мезофильных молочнокислых стрептококков и вносят в молоко в количестве 3%.

Для получения творога сквашенное молоко (калье) подают на установку ультрафильтрации, где его концентрируют в три раза по объему. Процесс концентрирования проводят при температуре 50°C.

Непосредственно во время фасовки в творог вносят фракцию термолабильных компонентов молока, нормализованную по белкам до их содержания в исходном молоке, полученную по примеру 2 или 3.

Другие виды творога так же производят в соответствии с технологией их изготовления. Перед фасовкой или в процессе фасовки в готовый продукт вводят фракцию термолабильных компонентов молока, нормализованную по белкам до их содержания в исходном молоке.

Таким образом, в конечный продукт биологически активные компоненты молока попадают, не подвергаясь различным видам термической и прочей обработкам.

Настоящее изобретение позволяет производить молочные продукты, содержащие в нативном виде защитный комплекс биологически активных компонентов молока с учетом их природного соотношения, взаимного влияния и биологической активности; расширить линейку молочных продуктов с высокой степенью сохранности, при максимальном сохранении органолептических, физико-химические и технологических свойств свежего молока.

Такие продукты, характеризующиеся высокой биологической ценностью, сегодня рассматриваются как наиболее легкий, физиологичный и доступный метод обеспечения иммунной защиты против вирусных и бактериальных инфекций, при лечении социально значимых гастроэнтерологических и онкологических заболеваний, с целью снижения побочного действия медикаментозной терапии и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| КИСЛОМОЛОЧНЫЙ ПРОДУКТ "ТВОРОГ ПИТЬЕВОЙ" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2529954C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВО-ЖИРОВОГО КОНЦЕНТРАТА ИЗ МОЛОЧНОГО СЫРЬЯ | 2001 |

|

RU2207001C2 |

| ТВОРОГ И СПОСОБ ЕГО ПОЛУЧЕНИЯ, СЫР ТВОРОЖНЫЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2604195C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРНЫХ ПРОДУКТОВ | 2010 |

|

RU2443117C1 |

| Способ изготовления творога | 2023 |

|

RU2801748C1 |

| Способ получения низкожирного мороженого с микропартикулятом сывороточных белков | 2015 |

|

RU2616366C1 |

| Способ производства синбиотического продукта, обогащенного витаминно-минеральными комплексами | 2017 |

|

RU2676954C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОЙ ОСНОВЫ | 2013 |

|

RU2560595C2 |

| Способ приготовления кисломолочного напитка | 1991 |

|

SU1789173A1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОГА | 2012 |

|

RU2518336C2 |

Изобретение относится к молочной промышленности. Способ включает введение в готовый продукт перед или во время фасовки предварительно выделенной фракции термолабильных компонентов молока, которую нормализуют по белкам до их содержания в исходном молоке. Фракцию термолабильных компонентов молока выделяют из обезжиренного молока после сепарирования или из сыворотки. Изобретение позволяет получить молочные продукты с повышенными функциональными и потребительскими свойствами, сохраняющими биологическую ценность длительное время. 3 н. и 11 з.п. ф-лы, 2 табл., 6 пр.

1. Способ переработки молока для получения молочных продуктов, включающий приемку молока, оценку его качества, сепарирование, нормализацию по массовой доле жира, термическую обработку, охлаждение и фасовку готового продукта, отличающийся тем, что предварительно выделяют фракцию термолабильных компонентов молока, нормализуют ее по белкам до их содержания в исходном молоке и вводят в готовый продукт перед или во время фасовки.

2. Способ по п.1, отличающийся тем, что фракцию термолабильных компонентов молока выделяют из обезжиренного молока после сепарирования.

3. Способ по п.1, отличающийся тем, что перед фасовкой осуществляют сквашивание нормализованного молока для получения кисломолочного продукта.

4. Способ по п.3, отличающийся тем, что фракцию термолабильных компонентов молока выделяют из сыворотки.

5. Способ по п.1, отличающийся тем, что фракция термолабильных компонентов молока содержит преимущественно от 4 мас.% до 20 мас.% лактоферрина и лактопероксидазы (в пересчете на сухое вещество).

6. Способ по п.1, отличающийся тем, что лактоферрин и лактопероксидаза присутствуют во фракции термолабильных компонентов молока в соотношении, аналогичном их соотношению в исходном молоке.

7. Способ по п.2,4, отличающийся тем, что фракцию термолабильных компонентов молока получают путем хроматографии с использованием катионнообменной смолы, с промывкой колонки со смолой после пропускания молока фосфатным буфером в количестве 5 объемов смолы, элюирования полученной фракции в линейном градиенте концентрации хлорида натрия или ступенчатого элюирования, концентрирования элюата методом ультрафильтрации с использованием мембран с отсечкой по молекулярной массе 10-50 кДа, обессоливания методом диафильтрации, диализа, электродиализа или электродеионизации и микрофильтрации с использованием мембран с номиналом пор 0,2 мкм.

8. Способ по п.1, отличающийся тем, что в качестве термической обработки используют пастеризацию при температуре 73-80°С в течение 10-16 секунд, и/или стерилизацию при температуре 138-142°С в течение 1-2 секунд, и/или ультрапастеризацию при температуре 123-126°С в течение 2-5 секунд.

9. Продукт, полученный способом по п.1.

10. Продукт по п.9, отличающийся тем, что представляет собой молоко пастеризованное, или молоко стерилизованное, или молоко ультрапастеризованное и молоко микрофильтрованное на керамических мембранах с номиналом пор 1,4 мкм, или молоко витаминизированное, или молоко с наполнителями, или коктейли молочные, или молоко топленое.

11. Продукт по п.9, отличающийся тем, что представляет собой сливки или продукт на основе сливок.

12.Продукт, полученный способом п.3.

13.Продукт по п.12, отличающийся тем, что представляет собой кефир, или ряженку, или простоквашу, или йогурт, или кумыс, или тан, или айран, или ацидофильный кисломолочный продукт,или биокисломолочный продукт.

14. Продукт по п.12, отличающийся тем, что представляет собой творог ульрафильтрованный, или творог зерненый, или творог классический, или биотворог.

| Способ производства питьевого молока | 1990 |

|

SU1762858A1 |

| Способ производства творога | 1984 |

|

SU1294327A1 |

| Способ производства кисломолочного продукта | 1985 |

|

SU1369709A1 |

| Способ производства творога | 1984 |

|

SU1329744A1 |

Авторы

Даты

2014-12-20—Публикация

2012-06-21—Подача