Настоящее изобретение относится к конструкции умного фильтра для бытовых устройств, в частности сушильных и стирально-сушильных машин, а также к способу изготовления такого фильтра и, кроме того, к способу определения в режиме реального времени частичного или полного засорения такого фильтра и определения количества содержания (остаточной) влаги в рабочей среде, для оптимизации рабочего цикла бытового устройства.

Как известно, фильтровальный элемент сушильных и стирально-сушильных машин, обычно, содержит одну или более фильтрующую среду, приспособленную для отделения/улавливания твердых частиц различного размера.

Вышеупомянутые фильтрующие среды производятся с использованием различных технологических процессов и из различных материалов, имеют различные фильтрующие/удерживающие/запотевания/очищающие характеристики.

Известно использование в качестве фильтрующих сред нетканых, материалов, пен, мембран, бумажных материалов, мультиволоконных тканей, мононитей из металла или синтетических моноволоконных прецизионных тканей.

Фильтрующие среды, такие как бумажные и мембранные материалы, имеют очень высокую эффективность фильтрации, даже с учетом субмикронных частиц; однако им свойственна практически нулевая способность к удерживанию и очень низкие показателя запотевания, что сильно влияет на энергопотребление, являющееся важным показателем, особенно, если указанные среды используются в бытовых электрических устройствах.

Такие среды, как мультиволоконные тканевые материалы, практически не подходят для использования в данном применении, поскольку не обеспечивают необходимой эффективности фильтрации из-за их недостаточной точности.

Нетканые/пенные материалы, даже если они характеризуются высокой связывающей способностью, также не подходят для использования в данных устройствах, поскольку не могут обеспечить высокую и постоянную эффективность фильтрации для частиц данного диапазона размеров, в связи с тем, что распределение пор в этих материалах не может быть должным образом проконтролировано, и так как они, как правило, имеют очень неравномерное распределение. Способность удерживать частицы более поздними конструкциями фильтрующих сред, обеспечивается трехмерной структурой, позволяющей улавливать частицы, размером большим, чем размер пор.

Следует, кроме того, иметь в виду, и это справедливо для всех вышеупомянутых известных фильтрующих сред, что возможность очистки фильтрующей среды до исходного состояния после ее использования, требует удаления всех засоряющих частиц, что очень сложно осуществить.

Кроме того, следует дополнительно указать, что в предшествующих электрических или бытовых приборах, конец рабочего цикла, обычно, определяется специальным таймером или, в качестве альтернативы, путем контроля количества остаточной влаги, что, позволяет дать весьма приблизительную оценку, поскольку такой контроль основан в известных устройствах на измерении остаточной влаги на льняном изделии, контактирующем с датчиком влажности, расположенным внутри корзины или барабана бытовой техники, в то время, как на выходе бытового прибора присутствуют льняные изделия, по-разному высушенные, и, соответственно, с различными остаточными количествами влаги, в зависимости от физико-геометрических свойств упомянутых льняных изделий и распределения всех других изделий в барабане бытовой техники.

Кроме того, что касается сушильных и стирально-сушильных машин предыдущего поколения, обычно правила эксплуатации требуют очистки фильтрующего элемента в конце каждого рабочего цикла устройства.

Такой подход не только является неудобным для пользователя, но и является чрезмерно осторожным, поскольку фильтр, вероятно, может продолжать достаточно эффективно работать в нескольких последующих циклах без ухудшения нормальной работы бытового прибора.

Таким образом, техника предыдущего поколения не раскрывает способа достоверного определения в реальном времени степени частичного или полного засорения фильтра бытовой техники, чтобы предоставить пользователю достоверную информацию для эффективной и действительно необходимой очистки фильтра.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Соответственно, ввиду вышеупомянутых недостатков техники предыдущего поколения, целью настоящего изобретения является создание улучшенной конструкции умного фильтра для бытовых или электрических приборов, в частности сушильных и стирально-сушильных машин, способной всегда обеспечивать высокую эффективность фильтрации в отношении частиц данного диапазона размеров, не позволяя, таким образом, частицам проходить через конструкцию фильтра, что мешает работать должным образом бытовым приборам, расположенным далее.

В основу изобретения поставлена задача создания такой конструкции умного фильтра, которая могла бы быть легко восстановлена до ее начального рабочего состояния, то есть, очищена от засоряющих материалов, накопленных на поверхности фильтра, и все это проводилось бы простым ручным управлением пользователя бытовой техники, или, также, автоматической операцией очистки, выполняемой исключительно в надлежащее и необходимое время.

Также задачей настоящего изобретения является разработка конструкции умного фильтра, в которой геометрические параметры самого фильтрующего элемента могли бы быть предварительно заданы таким образом, чтобы обеспечить не только требуемую эффективность фильтрации, но и, одновременно, заранее задавать значение воздушного потока, требующегося для правильной работы бытового прибора, а также, для постоянного сохранения выхода по энергии упомянутого прибора.

Также задачей настоящего изобретения является разработка способа изготовления конструкции умного фильтра, которая была бы простой, недорогостоящей и надежной, в частности, с использованием плетеной из моноволокна ткани, и, позволяющей легко внедрять в полученные текстильные конструкции чувствительные элементы, для определения в режиме реального времени количество влаги, проникающей через фильтр, для оптимизации работы бытовой техники.

И, кроме того, задачей данного изобретения является разработка способа контроля, в режиме реального времени, степени засорения конструкции фильтра, позволяющего пользователю очищать конструкцию фильтра только в том случае, когда фильтр засорен настолько, что уже не может работать должным образом.

Поставленные задачи решаются тем, что в умном фильтре для бытовых устройств, в частности, сушильных/стирально-сушильных машин, для отделения твердых частиц от жидкостей и газов, выполненном из синтетического моноволоконного прецизионного тканого материала, согласно изобретению, тканый материал имеет основно-уточное плетение и в него встроен или на него нанесен датчик, сформированный в виде токопроводящей емкостной схемы, способной измерять в реальном времени количество влаги, содержащейся в воздушном потоке, проходящем через указанный тканый материал, при этом токопроводящая схема имеет плоскую конфигурацию и включает в себя первую и вторую прямолинейные проводящие дорожки, расположенные на расстоянии одна от другой и по существу являющиеся двумя пластинами конденсатора, и от каждой из них отходит соответственно первое и второе множество прямолинейных, параллельных и дистанционированных друг от друга проводящих выступов так, что выступы первого множества расположены между выступами второго множества.

Возможно, чтобы датчик был полностью интегрирован в прецизионную ткань и представлял собой плоский емкостной датчик для измерения в реальном времени количества влаги в воздушном потоке, проходящем через тканый материал, и определения в реальном времени степени засоренности тканого материала, для определения фактической необходимости в очистке этого материала.

Возможно также, чтобы моноволокно было выполнено из полимерного материала, выбранного из группы, включающей полиэтилен (PET), полиамид (РА), полипропилен (РР), полифениленсульфид (PPS), полиэфирэфиркетон (PEEK), политетрафторэтилен (PTFE), поливинилиденфторид (PVDF), полиэтилен (РЕ), поливинилдихлорид (PVDC), полиэтиленнафталат (PEN).

Целесообразно, чтобы тканый материал был выполнен из синтетических моноволоконных нитей, диаметром от 15 мкм до 500 мкм. и имел плотность плетения от 4 до 260 нитей на сантиметр.

Для повышения прочности фильтра, желательно, чтобы он имел пластиковую или металлическую подложку.

Возможен вариант выполнения, в котором фильтр содержит, связанный с ним, второй слой фильтрующей среды.

Целесообразно, чтобы токопроводящая схема образовывала плоскую конденсаторную систему.

В предпочтительном варианте выполнения токопроводящая схема покрывает только часть прецизионного тканого материала.

Возможен вариант выполнения, когда токопроводящая схема выполнена из полимерных чернил, содержащих токопроводящие частицы из материала, выбранного из группы, включающей медь, серебро, алюминий, никель, цинк и золото.

Также возможен вариант выполнения, когда токопроводящая схема выполнена из металла, выбранного из группы, содержащей медь, алюминий, сталь, серебро, золото, цинк, титан и никель.

Желательно чтобы токопроводящая схема была снабжена защитным покрытием из диэлектрического материала для предотвращения окисления и механических повреждений.

Поставленная задача также решается тем, что способ изготовления умного фильтра, конструкция которого раскрыта выше, согласно настоящему изобретению, содержит, по меньшей мере, этап уточно-основного плетения прецизионного тканого материала из синтетического моноволокна и этап нанесения или внедрения в него токопроводящей емкостной схемы.

При этом токопроводящая схема может быть образована путем шелкографи или путем струйной печати, или путем химического или физического осаждения, или путем ламинирования и последующего селективного удаления.

В последнем случае ламинирование и последующее селективное удаление возможно осуществлять с использованием источника питания высокой мощности или путем химического травления.

Токопроводящая схема может также быть образована с помощью нанесения маски на тканый материал, последующего химического/физического осаждения токопроводящего материала и удаления маски с указанного тканого материала.

В предпочтительном варианте осуществления способ изготовления фильтра содержит этап нанесения покрытия на тканый материал для придания его поверхности требуемых характеристик при помощи метода нанесения, выбранного из группы, включающей: метод нанесения горячего покрытия, покрытия плазмой, покрытия распылением, покрытия пеной, покрытия ножевым устройством, золь-гель покрытия, покрытия наносимого струйной печатью.

Кроме того, поставленная задача решается тем, что предложен способ определения в реальном времени частичного и/или полного засорения представленного выше умного фильтра, который, согласно изобретению, включает следующие этапы: построение среднестатистической калибровочной кривой данного бытового прибора, измерение в реальном времени фактического значения количества остаточной влаги в воздушном потоке, проходящем через фильтр, сравнение в реальном времени измеренного количества остаточной влаги, являющегося показателем степени засорения фильтра, с калибровочной кривой и подачу сигнала тревоги, если указанное количество остаточной влаги превышает заданное критическое значение, и только в случае, если критическое значение достигнуто, очистку конструкции фильтра.

При этом в качестве среднестатистической калибровочной кривой бытового прибора используют кривую изменения влажности воздуха данного бытового прибора за время его рабочего цикла при заданной рабочей нагрузке, которую задают с учетом массовых и влажностных параметров.

Целесообразно, операцию измерения остаточной влажности осуществлять с использованием средства обработки и сравнения, имеющего, как минимум, первый вход, второй вход и выход, средства сигнализации, непосредственно подключенного к выходу средства обработки, а также средства построения среднестатистической калибровочной кривой, подключенного к первому входу средства обработки и сравнения, на выходе которого появляется сигнал отклонения, когда значение влажности воздуха, определенное датчиком фильтра в реальном времени, отличается от значения калибровочной кривой и, если отклонение превышает предустановленную критическую величину, соответствующую порогу срабатывания блока сигнализации, появляется сигнал, информирующий пользователя о засорении фильтра.

В наиболее предпочтительном варианте предлагаемый умный фильтр, раскрытый выше предназначен для использования в сушильной и/или сушильно-стиральной машине, в которой датчик умного фильтра подключен ко входу средств обработки, сравнения и сигнализации, реализующих способ определения частичного или полного засорения фильтра, описанный выше.

Технический результат состоит в том, что вышеупомянутая цель и поставленные технические задачи достигаются при помощи предложенной конструкции умного фильтра для бытовых или электрических приборов вышеуказанного типа, при помощи способа его изготовления, а также способа определения в реальном времени как частичного, так и полного засорения указанной конструкции фильтра, как заявлено в прилагаемой формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие характеристики и преимущества изобретения станут более очевидными далее из следующего подробного описания предпочтительных вариантов его осуществления, которые продемонстрированы в показательном, но не ограничивающем примере, представленном на прилагаемых чертежах, где:

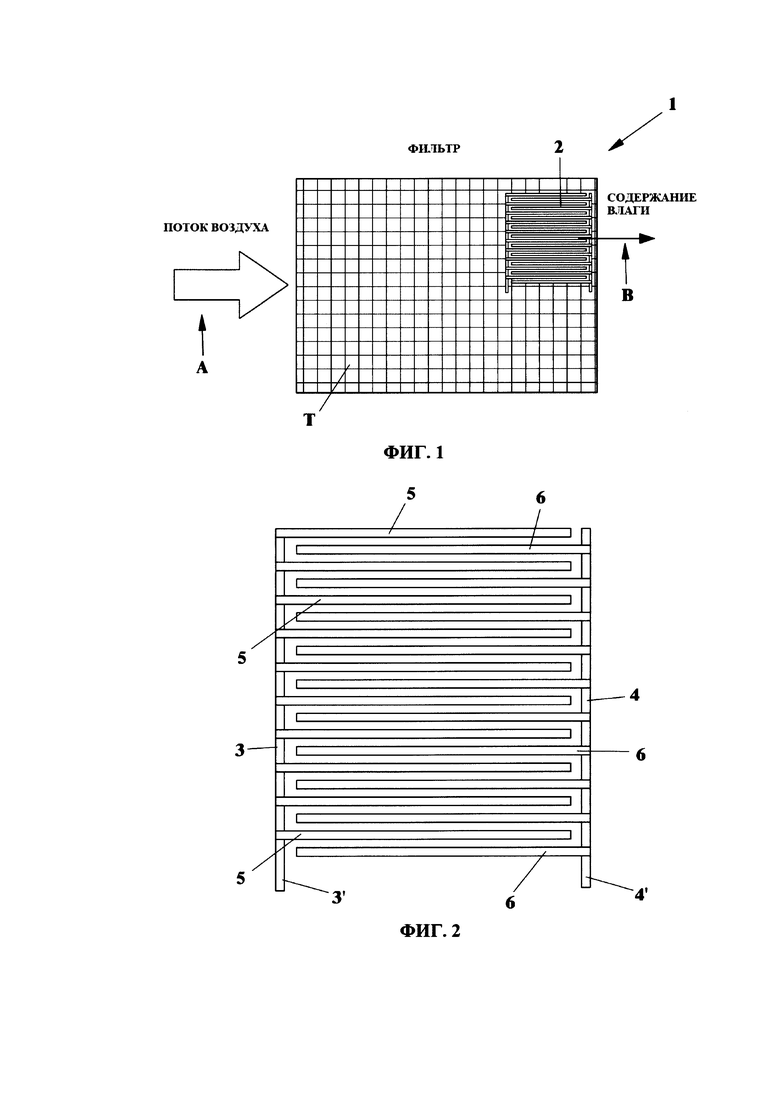

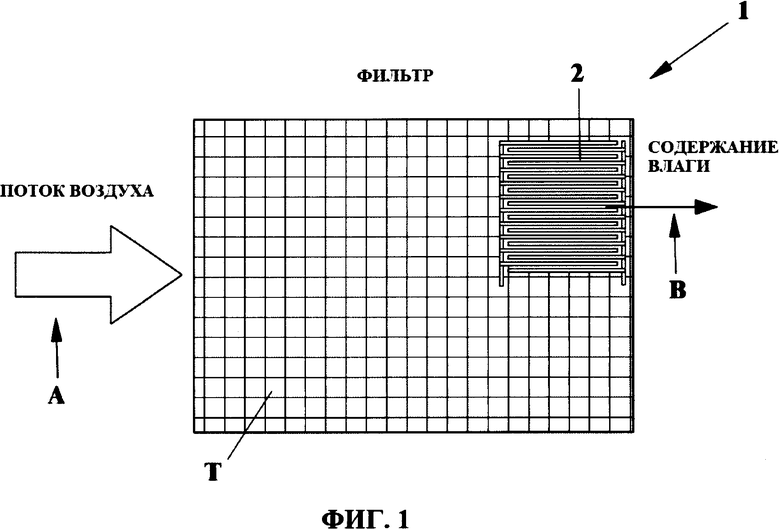

Фиг. 1 изображает предпочтительный вариант реализации конструкции умного фильтра, с чувствительным к влажности элементом расположенным и покрывающим только угол (правый верхний угол на чертеже) прецизионной ткани;

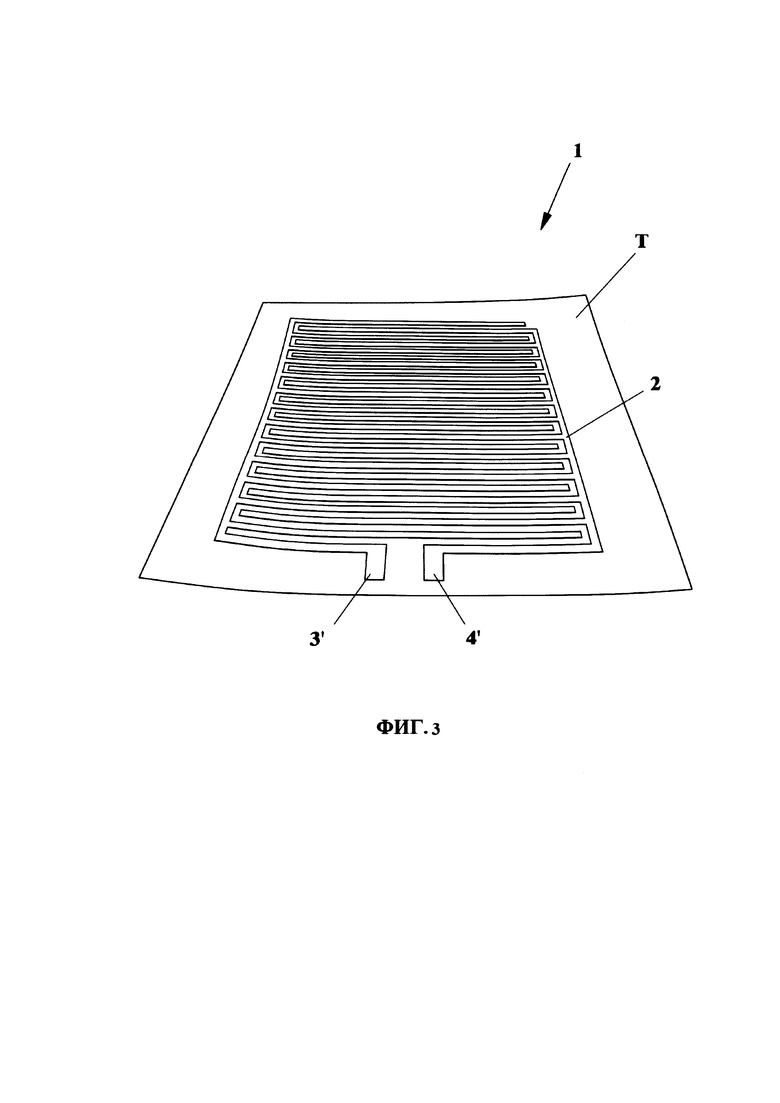

Фиг. 2 - участок фиг. 1, показывающий предпочтительный вариант реализации емкостного датчика остаточной влажности, который, встроен в прецизионную ткань, увеличено;.

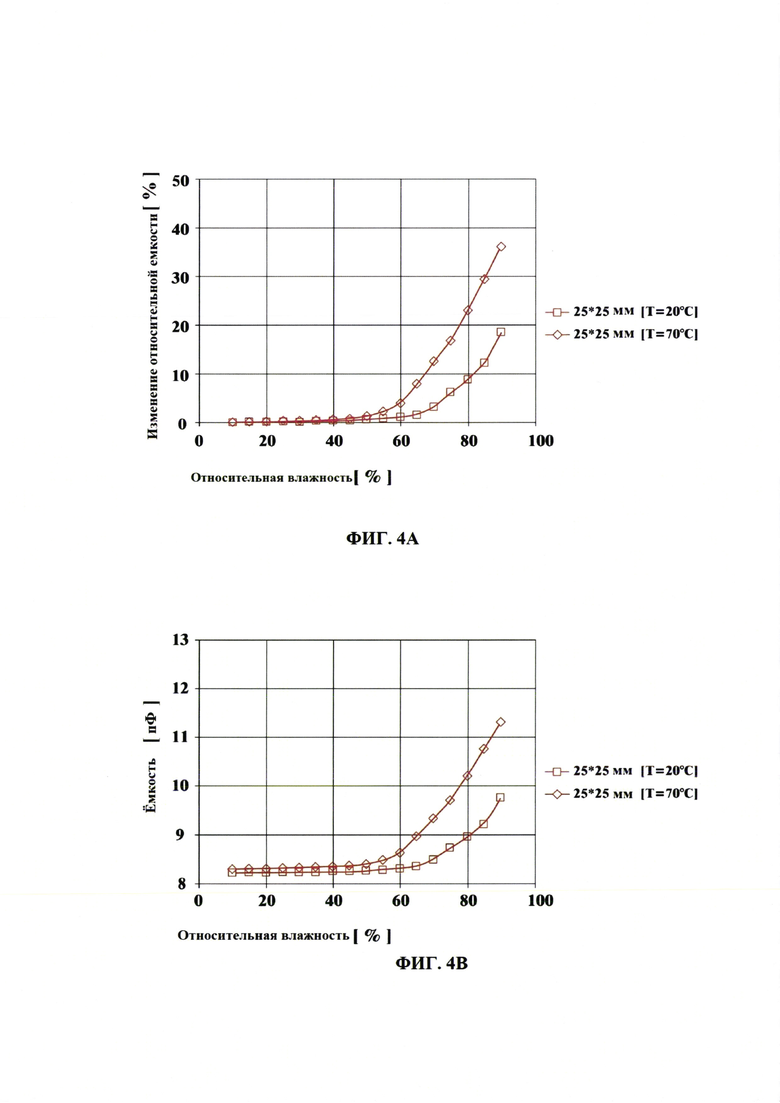

Фиг 3 - другой предпочтительный вариант реализации изобретенной конструкции фильтра, включающей емкостной чувствительный элемент;

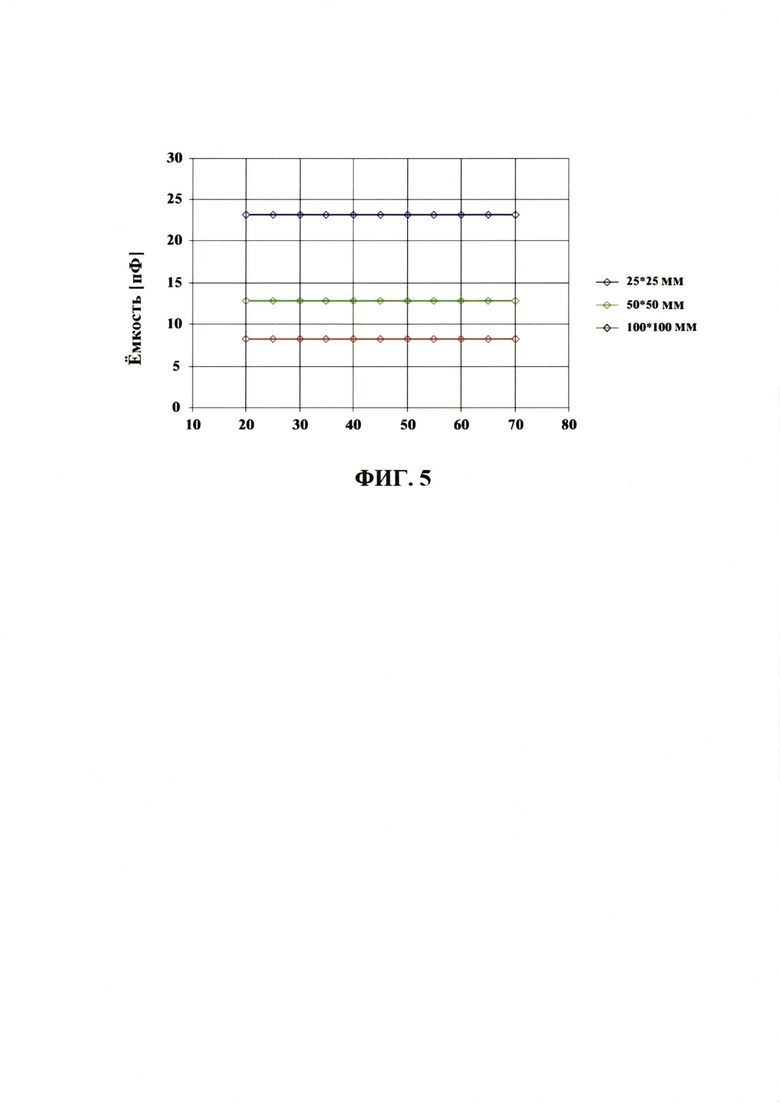

Фиг 4А и 4В - диаграммы выходных характеристик конструкции умного фильтра при предустановленной температуре в 20°С и 70°С, с заданной относительной влажностью, изменяющейся от 10 до 95%; На фиг. 4А показано изменение емкости датчика в зависимости от изменения влажности в реальном времени, и на фиг. 4В - изменение относительной емкости при изменении относительной влажности; Диаграммы, представленные на фиг. 4А и 4В были получены при измерениях, проведенных с фильтром, имеющим емкостной чувствительный элемент, размером 25 мм×25 мм интегрированный в прецизионную ткань.

Фиг. 5 - диаграмму выходных характеристик конструкции умного фильтра при условии изменения температуры для трех различных габаритных размеров чувствительного элемента: 25×25; 50×50; и 100×100 мм2, и при предустановленном количестве влаги. Выходные характеристики, что четко видно на диаграмме, постоянны и, соответственно, не зависят от значения температуры;

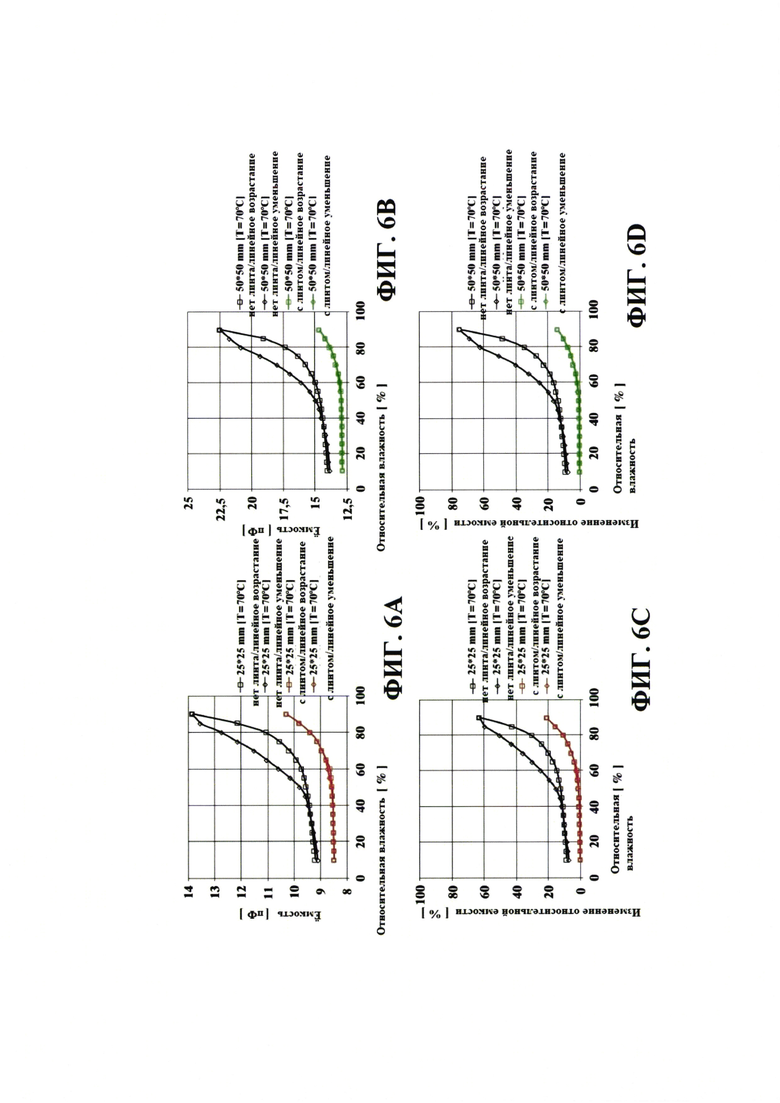

Фиг. 6А, 6В, 6С, 6D - диаграммы выходных характеристик конструкции умного фильтра в засоренном состоянии, для двух различных габаритных размеров фильтрующего чувствительного элемента: 25×25 и 50×50 мм2, при температуре 70°С и изменяющейся влажности.

Из этих диаграмм можно увидеть, что, в случае засоренного фильтра, изменение емкости (крутая кривая) и, соответственно, считанное значение влажности сильно отличаются от кривых, соответствующих не засоренному фильтру.

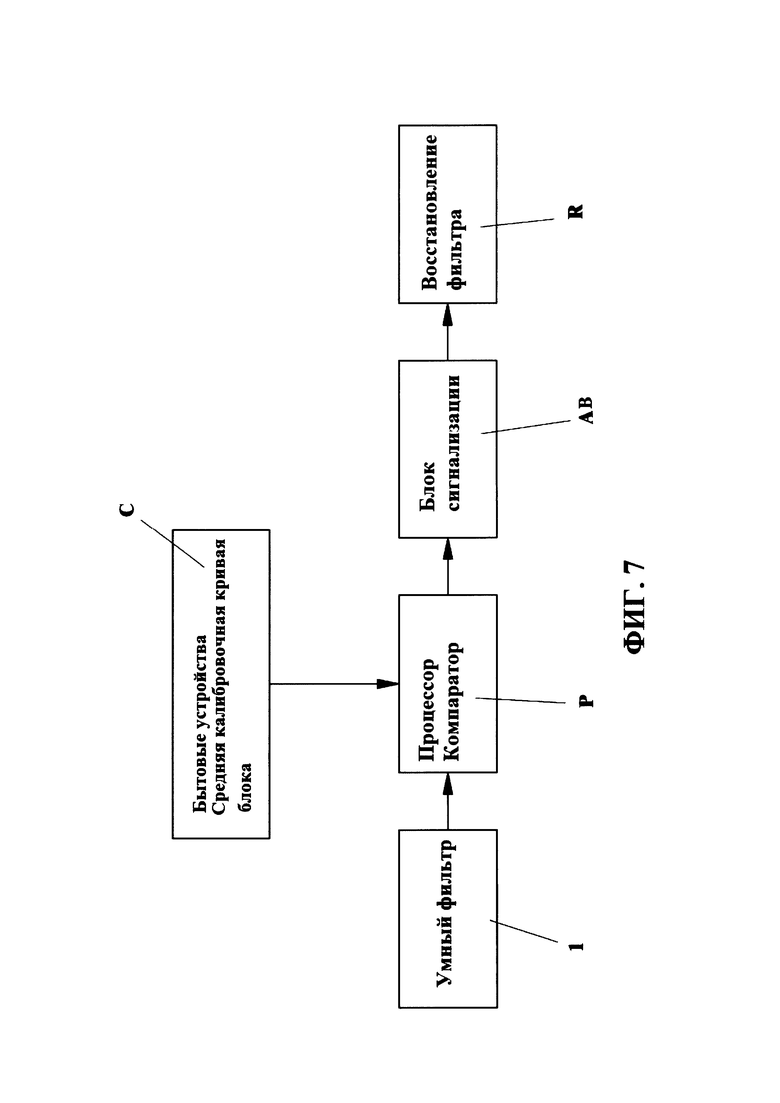

Фиг. 7 - блок-схему устройства для реализации способа определения частичного и/или полного (степени) засорения конструкции умного фильтра в реальном времени.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

На фиг. 1, конструкция умного фильтра, соответствующая данному изобретению, обозначена позицией 1.

Стрелка А на Фиг. 1 показывает направление воздушного потока, проходящего через конструкцию фильтра 1, в то время как стрелка В показывает выход встроенного емкостного датчика 2, который внедрен, в соответствии с настоящим изобретением, в фильтрующий тканевый материал Т. Датчик 2 предназначен для определения содержания влаги в воздушном потоке, проходящем через фильтр, и составляет основу настоящего изобретения.

В предпочтительном варианте осуществления, тканый материал Т выполнен из сплетенных из основных и уточных нитей синтетического моноволокна с образованием прецизионной ткани и снабжен частично фигурным токопроводящим покрытием, формирующим емкостной датчик 2.

На Фиг. 1 токопроводящее покрытие или датчик 2 покрывает только часть фильтрующей ткани, в частности угловую область тканевого материала Т.

В предпочтительном варианте осуществления ткань Т представляет собой синтетическую моноволоконную прецизионную ткань, изготовленную из полиэтиленового материала, имеющую сетку с размером ячейки 53 мкм, свободную поверхность 40% и толщину 48 мкм, причем плоский емкостной элемент (токопроводящее покрытие) предпочтительно выполнен способом шелкографии с использованием проводящих чернил на основе серебра, с образованием общего размера емкостного элемента 100 мм×100 мм, с 25 токопроводящими, электрически связанными между собой, расположенными с шагом 2 мм, выступами и токопроводящей дорожкой, шириной 2 мм.

Токопроводящее покрытие или датчик 2 в увеличенном масштабе показанный на Фиг. 2, имеет, по существу, прямоугольную форму, ограниченную в описываемом варианте посредством первого и второго прямолинейных боковых внешних электропроводящих элементов или дорожек 3 и 4.

Как видно на чертеже прямолинейные дорожки 3 и 4, по существу, определяют пластины конденсатора, и каждая из которых, соответственно, имеет первое и второе множество проводящих прямолинейных выступов 5 и 6, электрически связанных между собой и дистанционированных друг от друга. При этом выступы 5 первого множества расположены в промежутках между выступами 6 второго множества.

Преимущественно, кроме того, каждая дорожка 3 и 4 содержит концевую часть 3' и 4' соответственно для обеспечения электрического контакта с устройством сравнения и определения количества влаги, которое будет позже описано более подробно.

Таким образом, благодаря упомянутому «встроенному» емкостному датчику 2 в конструкции фильтра 1, фильтра будет приспособлен для обнаружения в реальном времени количества влаги в проходящем через него воздухе и, соответственно, возможного частичного или полного засорение самого фильтра.

Кроме того, указанный фильтр может использоваться для определения величины остаточной влажности в рабочей среде и, соответственно, для восстановления ее требуемого значения с целью оптимизации рабочего цикла бытового или электрического устройства.

В соответствии с настоящим изобретением тканый материал Т является прецизионным тканым материалом, разработанным для осущуствления качественной и селективной фильтрации твердых частиц (так называемых «катышков», в случае льняных изделий), имеющих размер, больший чем, ячейки сетки тканевого материала.

Согласно еще одной стороне настоящего изобретения, фильтрующая ткань Т может содержать по меньшей мере один тканевый слой, либо быть скрепленной с металлической и/или пластмассовой подложкой (не показано).

Из приведенного выше описания должно быть очевидно, что конструкция умного фильтра 1, в соответствии с настоящим изобретением, может использоваться не только в упомянутых бытовых или электрических приборах, но также во всех приборах, где помимо фильтрации твердых веществ, жидкостей или газов, также необходимо будет определить уровень влажности окружающей рабочей среды фильтра, а также степень засоренности фильтра, чтобы указать реальную необходимость восстановления фильтра до его начальных параметров, исключительно, когда это нужно, в связи с засоренностью фильтра, таким образом, освобождая пользователя от утомительной работы по очистке фильтра после каждого рабочего цикла бытового прибора, как это происходило с фильтрами предыдущего поколения.

В соответствии с другой стороной настоящего изобретения, синтетический мононитевый прецизионный тканый материал Т, как скомпонованный с пластиковым и/или металлическим основанием, так и нет, должен быть частично покрыт вышеописанным фигурным токопроводящим покрытием (датчик 2), выполненным в виде интегральной схемы, в любом желаемом положении и требуемого размера на указанном прецизионном тканом материале Т, тем самым создавая, как уже упоминалось, плоский емкостной элемент, способный определять в реальном времени величины влажности рабочей среды, а также степени (частичного/полного) засорения фильтра.

Указанный прецизионный тканый материал Т может быть изготовлен, предпочтительно, хотя и не только, из полиэтиленового (PET), полиамидного (РА), полипропиленового (РР), полифениленсульфидного (PPS), полиэфирэфиркетонового (РЕЕК), полиактидного (PLA), фторопластового (PTFE), поливинилиденфторидного (PVDF), пентаэритритолового (РЕ), поливинилдихлоридного (PVDC), полиэтиленнафталатного (PEN) моноволокна, имеющего диаметр волокна или нити от 15 до 500 микрон, плотность моноволокна 4-260 на сантиметр, и толщину моноволокна от 35 микрон до 1 мм.

Кроме того, тканый материал Т предпочтительно может иметь размер ячеек в сетке от 5 мкм до 1 мм, что лучше, чем обычные 35-200 мкм, с верхней свободной поверхностью более 30%.

Также, тканый материал Т может иметь если необходимо, любое желаемое покрытие (такими как нанесение горячего покрытия, плазменное покрытие, покрытие распылением, покрытие пеной, покрытие ножевым устройством, золь-гель порытие, покрытие, наносимое струйной печатью), предназначенное для обеспечения определенных свойств поверхности, таких как гидрофобность, антистатичность, гидрофильность, а также придания фильтру грязеотталкивающих и противомикробных свойств.

Указанный тканый материал Т также может быть покрыт при помощи физических или химических процессов осаждения тонкого электропроводящего слоя материала, такого как серебро, медь, алюминий, сталь, титан и так далее.

Емкостной датчик 2, разработанный для предполагаемого применения, может быть нанесен на основной тканый материал Т различными способами нанесения.

В частности, возможно после нанесения подходящего слоя металлического материала на поверхность ткани, частично удалить его, создавая необходимую схему, используя источник питания высокой мощности.

В качестве альтернативы, тканый материал Т можно частично покрыть защитной маской перед проведением процесса осаждения токопроводящего материала.

После нанесения проводящего слоя, маску можно удалить, создав, таким образом, необходимый емкостной датчик 2.

В соответствии с еще одним вариантом способа изготовления емкостного датчика 2, тканый материал можно полностью покрыть тонким слоем электрически проводящего материала, а затем нежелательную часть удалить химическим травлением.

Иным образом, тканый материал Т можно также частично покрыть токопроводящим материалом при помощи метода струйной печати, используя проводящие чернила.

В предпочтительном варианте осуществления настоящего изобретения, проводящая схема, являющаяся емкостным датчиком 2, осаждена методом шелкографии, при помощи шаблона, приспособленного к типу ткани подложки, и применения проводящих шелкографических чернил.

Применяемый шаблон должен обеспечить необходимую точность шелкографии, тем самым задавая геометрические размеры датчика 2 и, соответственно, с учетом диапазона изменения влажности и отклика на него.

Плоский емкостной датчик 2, нанесенный на тканый материал, закрывает только часть, как указано выше, ячеек тканевый сетки и, затем, должен быть защищен, при помощи нанесения диэлектрического покрытия, от окисления и возможного механического истирания.

В связи с этим, должно быть очевидно, что поток воздуха, проходящий через фильтрующую ткань Т, в которую встроен емкостной датчик 2, должен иметь предустановленное количество остаточной влаги, определяющее ее диэлектрическую проницаемость и, соответственно, значение емкости, определенное емкостным датчиком 2.

Таким образом, при изменении влажности, вышеуказанные физические свойства также будут изменяться, и датчик 2 будет в реальном времени измерять фактическое количество остаточной влаги в воздушном потоке.

В соответствии с настоящим изобретением, информация о количестве остаточной влаги на выходе умного фильтра будет в дальнейшем позволить оптимизировать рабочий цикл бытовой техники.

Очевидно, что измеренное абсолютное значение емкости будет являться функцией размера геометрических размеров схемы датчика 2, при этом чувствительность умного фильтра, в соответствии с настоящим изобретением, возрастет, с увеличением плотности сетки плоского емкостного датчика 2. Другими словами, при выборе габаритных размеров датчика 2, следует иметь в виду, что его чувствительность будет увеличиваться с уменьшением расстояния между вышеуказанными выступами 5, 6 и размером последнего.

Точнее говоря, величина влажности, определяемая датчиком, 2 будет, соответственно, независима от изменения температуры, благодаря чему указанный датчик будет особенно подходить для применения в рассматриваемом здесь бытовом приборе, поскольку во время нормальной работы последнего возможны колебания температуры, которые, в противном случае, могли бы сделать неэффективным способ определения в режиме реального времени степени засорения фильтра.

Поэтому, умный фильтр, в соответствии с настоящим изобретением, будет выполнять фильтрацию, связывая твердые частицы, которые, со временем, будут осаждаться на поверхность фильтрующего тканевого материала Т.

Когда осаждение происходит на чувствительной области фильтра, то есть на поверхности датчика 2, относительные значения влажности, измеренные указанным датчиком, будут отличаться, по сравнению с ее значениями в воздушном потоке, измеренными другим способом при стандартных условиях.

Другими словами, осадок, накопленный на чувствительной области фильтра, то есть на датчике 2, будет работать как прокладка (поглощающая заданное количество влаги), тем самым обеспечивая более высокие значения считываемой влажности.

В соответствии с главной стороной настоящего изобретения, и со ссылкой на Фиг. 6А и 6С, способ определения количества влаги в воздушном потоке, проходящем сквозь фильтр в реальном времени и, соответственно, частичного или полного засорения указанного фильтра, позволяет создать калибровочную кривую бытового прибора (т.е. значений влажности воздуха, соответствующих заданным моментам времени рабочего цикла) для данной эксплуатационной или рабочей нагрузки, с целью использования ее для постоянного сравнения калибровочной кривой со значениями, считанными датчиком 2.

Если считываются аномальные значения емкости/влажности, то соответствующий сигнал будет вырабатываться таким образом, чтобы обеспечить сигнал тревоги на выходе и информировать пользователя о том, что фильтр засорен. Таким образом, указанный пользователь будет извещен, что необходимо провести операцию очистки, либо ручную, либо автоматическую, в надлежащее время.

Другими словами, предложенный способ определения в реальном времени полного или частичного засорения конструкции фильтра, является первым шагом по созданию калибровочной кривой бытового прибора, путем выбора начальных данных загрузки (вес и величина влажности), для корреляции нормального значения остаточной влаги в потоке воздуха в данный момент времени.

Способ определения в реальном времени полной или частичной засоренности умного фильтра будет лучше понятен при описании работы блок-схемы, представленной на фиг. 7, на которой выходной сигнал умного фильтра 1 поступает на вход процессора компаратора Р, на другой вход которого подается сигнал с блока С среднестатистических значений калибровочной кривой данного бытового прибора.

Выходной сигнал процессора компаратора Р непосредственно соединен с блоком АВ сигнализации и, соответственно, когда процессор Р определяет, что влажность потока воздуха (выходной сигнал фильтра 1) превышает заданное значение (относящееся к калибровочной кривой бытового прибора), на выходе блока АВ сигнализации появляется сигнал, информирующий пользователя о необходимости очистки вручную или автоматически засоренного фильтра.

Должно быть понятно, что частичное или полное засорение фильтра будет соответствовать заметному изменению значения влажности/емкости, считанного датчиком 2; другими словами, даже если среднее количество влаги в рабочей зоне всегда остается одинаковым, накопление частиц на поверхности датчика 2 приведет к локальному изменению потока воздуха вплоть до полного торможения (засорения датчика), тем самым чувствительность указанного датчика к величине влажности воздуха будет непрерывно уменьшаться, поскольку он будет изолирован из-за накопления частиц, и будет все более чувствителен к определенному количеству влаги, удерживаемому в накопляемых на его поверхности частицах, вследствие чего значения влажности, измеренные фильтром, будут сильно аномальными.

В этой связи следует отметить, что можно было бы, например, установить пороговые значения относительного изменения емкости в зависимости от времени (при заданных параметрах нагрузки), таким образом, в то время, когда относительное изменение, считываемое датчиком 2 будет превышать указанные пороговые значения, фильтр будет обеспечивать вышеуказанные выходные характеристики, полученные, как указано, в процессоре Р, будет подавать напряжение питания на сигнализацию, чтобы проинформировать пользователя о необходимости очистить фильтр, но только в случае вышеуказанной сигнализации, и не после каждого применения бытовой техники.

Из вышеизложенного должно быть очевидно, что настоящее изобретение полностью решает поставленные цели и задачи.

На самом деле, изобретение предоставило, в соответствии с его первой стороной, конструкцию умного фильтра, в частности, для использования в бытовых приборах, позволяющего измерять в реальном времени влажность воздушного потока, проходящего через него, с последующей возможностью дальнейшей оптимизации рабочего цикла бытового устройства.

Кроме того, конструкция умного фильтра, в соответствии с настоящим изобретением, позволяет пользователю отказаться от утомительных операций непрерывной очистки и позволяет очищать конструкцию фильтра исключительно по мере необходимости, в зависимости от фактического засорения фильтра, которое определяется в реальном времени при помощи способа определения степени засорения, который является другой важной стороной изобретения.

Также, конструкция умного фильтра, в соответствии с настоящим изобретением, позволяет обеспечить бытовое устройство очень простым процессорным устройством, оперативно управляемым емкостным датчиком для получения в реальном времени данных о засоренности фильтра и включения сигнальной системы для ручной или автоматической очистки фильтра, только когда это необходимо.

Хотя конструкция умного фильтра, в соответствии с настоящим изобретением, была описана выше, со ссылкой на ее предпочтительный вариант осуществления, описанный вариант осуществления допускает некоторые модификации и изменения, попадающие в рамки изобретения.

Например, материал описанной прецизионной ткани, а также емкостного датчика, габаритные размеры емкостного датчика и любой другой размерный параметр умного фильтра, в соответствии с настоящим изобретением, могут быть выбраны в зависимости от конкретных требований конкретного использования конструкции умного фильтра, помимо вышеупомянутого использования в стирально-сушильных машинах.

Изобретение предназначено для фильтрования и касается умного фильтра для бытовых устройств, в частности, сушильных/стирально-сушильных машин, для отделения твердых частиц от газообразных текучих сред или газов. Умный фильтр выполнен из синтетического моноволоконного прецизионного тканого материала, имеющего основно - уточное плетение, в который встроен или на него нанесен датчик, сформированный в виде токопроводящей емкостной схемы, способной измерять в реальном времени количество влаги, содержащейся в воздушном потоке, проходящем через указанный тканый материал. Токопроводящая схема имеет плоскую конфигурацию и включает в себя первую и вторую прямолинейные проводящие дорожки, расположенные на расстоянии одна от другой и по существу являющиеся двумя пластинами конденсатора, и от каждой из них отходит соответственно первое и второе множество прямолинейных, параллельных и дистанционированных друг от друга проводящих выступов так, что выступы первого множества расположены между выступами второго множества. Описан способ изготовления умного фильтра. Способ определения в реальном времени частичного и/или полного засорения умного фильтра состоит в том, что включает построение среднестатистической калибровочной кривой данного бытового прибора, измерение в реальном времени фактического значения содержания влаги в воздушном потоке, проходящем через фильтр, сравнение в реальном времени измеренного количества содержания влаги, являющегося показателем степени засорения фильтра, с калибровочной кривой и подачу сигнала тревоги, если указанное значение содержания влаги превышает заданное критическое значение, и только в случае, если критическое значение достигнуто, очистку конструкции фильтра. Сушильная и/или сушильно-стиральная машина содержит умный фильтр, подключенный ко входу процессора средств обработки, сравнения и сигнализации, реализующих способ определения частичного или полного засорения фильтра. Технический результат: простота, надежность. 4 н. и 22 з.п. ф-лы, 11 ил.

1. Умный фильтр для бытовых устройств, в частности, сушильных/стирально-сушильных машин, для отделения твердых частиц от газообразных текучих сред или газов, выполненный из синтетического моноволоконного прецизионного тканого материала, отличающийся тем, что тканый материал имеет основно-уточное плетение и в него встроен или на него нанесен датчик, сформированный в виде токопроводящей емкостной схемы, способной измерять в реальном времени количество влаги, содержащейся в воздушном потоке, проходящем через указанный тканый материал, при этом токопроводящая схема имеет плоскую конфигурацию и включает в себя первую и вторую прямолинейные проводящие дорожки, расположенные на расстоянии одна от другой и по существу являющиеся двумя пластинами конденсатора, и от каждой из них отходит соответственно первое и второе множество прямолинейных, параллельных и дистанционированных друг от друга проводящих выступов так, что выступы первого множества расположены между выступами второго множества.

2. Фильтр по п. 1, отличающийся тем, что датчик полностью интегрирован в прецизионную ткань и представляет собой плоский емкостной датчик для измерения в реальном времени количества влаги в воздушном потоке, проходящем через тканый материал, и определения в реальном времени степени засоренности тканого материала, для определения фактической необходимости в очистке этого материала.

3. Фильтр по п. 1, отличающийся тем, что моноволокно выполнено из полимерного материала, выбранного из группы, включающей полиэтилен (PET), полиамид (РА), полипропилен (РР), полифениленсульфид (PPS), полиэфирэфиркетон (PEEK), политетрафторэтилен (PTFE), поливинилиденфторид (PVDF), полиэтилен (РЕ), поливинилдихлорид (PVDC), полиэтиленнафталат (PEN).

4. Фильтр по п. 1, отличающийся тем, что тканый материал выполнен из нитей, диаметром от 15 мкм до 500 мкм.

5. Фильтр по п. 1, отличающийся тем, что синтетический моноволоконный тканый материал имеет плотность плетения от 4 до 260 нитей на сантиметр.

6. Фильтр по п. 1, отличающийся тем, что он снабжен пластиковой или металлической подложкой.

7. Фильтр по п. 1, отличающийся тем, что фильтрующий тканый материал содержит по меньшей мере один слой.

8. Фильтр по п. 1, отличающийся тем, что токопроводящая схема образует плоскую конденсаторную систему.

9. Фильтр по п. 1, отличающийся тем, что токопроводящая схема покрывает только часть прецизионного тканого материала.

10. Фильтр по п. 1, отличающийся тем, что токопроводящая схема выполнена из полимерных чернил, содержащих токопроводящие частицы из материала, выбранного из группы, включающей медь, серебро, алюминий, никель, цинк и золото.

11. Фильтр по п. 1, отличающийся тем, что токопроводящая схема выполнена из металла, выбранного из группы, содержащей медь, алюминий, сталь, серебро, золото, цинк, титан и никель.

12. Фильтр по любому из пп. 1-11, отличающийся тем, что токопроводящая схема снабжена защитным покрытием из диэлектрического материала для предотвращения окисления и механических повреждений.

13. Способ изготовления умного фильтра для бытовых устройств, выполненного из синтетического прецизионного тканого материала и содержащего датчик, способный измерять в реальном масштабе времени количество влаги, содержащейся в воздушном потоке, проходящем через тканый материал, отличающийся тем, что включает, по меньшей мере, этапы уточно-основного плетения прецизионного тканого материала из синтетического моноволокна и нанесения или внедрения в него токопроводящей емкостной схемы, реализующей датчик измерения влажности.

14. Способ по п. 13, отличающийся тем, что токопроводящую схему образуют путем шелкографии.

15. Способ по п. 13, отличающийся тем, что токопроводящую схему образуют путем струйной печати.

16. Способ по п. 13, отличающийся тем, что токопроводящую схему образуют путем химического или физического осаждения.

17. Способ по п. 13, отличающийся тем, что токопроводящую схему образуют путем ламинирования и последующего селективного удаления.

18. Способ по п. 17, отличающийся тем, что ламинирование и последующее селективное удаление проводят с использованием источника питания высокой мощности.

19. Способ по п. 17, отличающийся тем, что ламинирование и последующее селективное удаление проводят путем химического травления.

20. Способ по п. 13, отличающийся тем, что токопроводящую схему образуют путем нанесения защитной маски на тканый материал, последующего химического/физического осаждения токопроводящего материала и удаления маски с указанного тканого материала.

21. Способ по любому из пп. 13-20, отличающийся тем, что содержит этап нанесения покрытия на тканый материал для придания его поверхности требуемых характеристик при помощи метода нанесения, выбранного из группы, включающей: метод нанесения горячего покрытия, покрытия плазмой, покрытия распылением, покрытия пеной, покрытия ножевым устройством, золь-гель покрытия, покрытия наносимого струйной печатью.

22. Способ определения в реальном времени частичного и/или полного засорения умного фильтра, представленного в пп. 1-12, состоящий в том, что включает построение среднестатистической калибровочной кривой данного бытового прибора, измерение в реальном времени фактического значения содержания влаги в воздушном потоке, проходящем через фильтр, сравнение в реальном времени измеренного количества содержания влаги, являющегося показателем степени засорения фильтра, с калибровочной кривой и подачу сигнала тревоги, если указанное значение содержания влаги превышает заданное критическое значение, и только в случае, если критическое значение достигнуто, очистку конструкции фильтра.

23. Способ по п. 22, отличающийся тем, что в качестве среднестатистической калибровочной кривой бытового прибора используют кривую изменения влажности воздуха данного бытового прибора за время его рабочего цикла при заданной рабочей нагрузке.

24. Способ по п. 23, отличающийся тем, что рабочую нагрузку задают с учетом массовых и влажностных параметров.

25. Способ по п. 22, отличающийся тем, что измерение значения содержания влаги осуществляют с использованием средства обработки и сравнения, имеющего, как минимум, первый вход, второй вход и выход, средства сигнализации, непосредственно подключенного к выходу средства обработки, а также средства построения среднестатистической калибровочной кривой, подключенного к первому входу средства обработки и сравнения, на выходе которого появляется сигнал отклонения, когда значение содержания влаги, определенное датчиком фильтра в реальном времени, отличается от значения калибровочной кривой и, если отклонение превышает предустановленную критическую величину, соответствующую порогу срабатывания блока сигнализации, появляется сигнал, информирующий пользователя о засорении фильтра.

26. Сушильная и/или сушильно-стиральная машина, содержащая умный фильтр, раскрытый в пп. 1-12, подключенный к входу процессора средств обработки, сравнения и сигнализации, реализующих способ определения частичного или полного засорения фильтра, раскрытый в п. 22.

| DE 102008022630 B4, 31.12.2015 | |||

| СПОСОБ УПРАВЛЕНИЯ СУШИЛЬНОЙ МАШИНОЙ ДЛЯ ОДЕЖДЫ | 2012 |

|

RU2533714C1 |

| EA 18351 B1, 30.07.2013 | |||

| DE 102011011709 A1, 23.08.2012 | |||

| Автоматический выключатель | 1984 |

|

SU1201912A1 |

Авторы

Даты

2019-05-28—Публикация

2016-05-13—Подача