Изобретение относится к области трубопроводного транспорта, а именно к способам очистки внутренней поверхности технологических трубопроводов объектов магистрального трубопроводного транспорта нефти и нефтепродуктов от асфальтосмолопарафиновых отложений (АСПО) для восстановления нормативного проходного сечения труб, внутритрубного контроля вновь построенных технологических трубопроводов после завершения строительно-монтажных работ (СМР), оценки состояния эксплуатируемых трубопроводов, степени их загрязненности и оценки качества выполненной очистки.

Из уровня техники известен способ очистки внутренней поверхности трубопровода очистки внутренней поверхности трубопровода, включающий воздействие на внутреннюю поверхность трубопровода двухфазной струей газообразного и твердого сублимирующегося агентов, формируемой осесимметричным соплом с критическим сечением и возможностью перемещения вдоль трубопровода, при этом задавая полное давление на входе в сопло и регулируя статическое давление в трубопроводе обеспечивают в выходном сечении сопла нерасчетный режим течения двухфазной струи с недорасширением, а степень нерасчетности течения двухфазной струи выбирают такой, чтобы граница первого участка перерасширения двухфазной струи пересекалась с внутренней поверхностью трубопровода под острым углом [патент РФ на изобретение №2410168, дата публикации 27.01.2011].

Недостатки способа заключаются в том, что очистка сложно разветвленных трубопроводов крайне затруднена из-за неравномерного распределения площади контакта двухфазной струи со стенкой очищаемого участка и сопутствующей неравномерной ударной нагрузкой двухфазной струи на внутритрубные отложения, что в свою очередь повлияет на качество очистки, что критично для поворотов на 45 и 90 градусов, а также при очистки тройников, а так же при очистке трубопроводов состыкованных по технологии с подкладными кольцами (при сварке стыков секций труб).

Известен способ очистки внутренней поверхности технологического оборудования и трубопроводов, включающий гидродинамический режим удаления отложений с помощью реактивного очистного устройства, подачу промывочной жидкости в очистное устройство под высоким давлением, создающим реактивное воздействие формируемыми струями этой жидкости на очищаемую поверхность, вынос потока промывочной жидкости с удаленными отложениями при прямом направлении движения очистного устройства по очищаемой поверхности и при его обратном направлении движения с помощью механизма возвратно-поступательного принципа действия, при этом на этапе очистки от отложений одновременно проводят очистку поверхности от плотно сцепленных с металлом продуктов коррозии и окалины с обеспечением защиты очищаемой поверхности от коррозии [патент РФ на изобретение №2594426, дата публикации 20.08.2016].

Недостатки способа заключаются в том, что при выполнении работ откачка размывочной жидкости обеспечивается только самотеком, в процессе очистки нет возможности оценить качество очистки (визуально или инструментально), для разветвленных трубопроводов есть опасность застревания реактивного очистного устройства при поворотах на 90 градусов и проходе тройников, так как конструкция не обеспечивает реверс движения очистной головки.

Техническая проблема, на решение которой направлено изобретение, состоит в создании гидродинамического способа очистки технологического трубопровода нефте- и нефтепродуктоперекачивающих станций.

Технический результат, достигаемый при реализации изобретения, заключается в сокращении сроков выполнения работ по очистке внутренней полости технологического трубопровода за счет последовательной, многоэтапной очистки гидродинамическим методом технологических трубопроводов площадочных объектов.

Технический результат достигается за счет того, что способ гидродинамической очистки внутренней поверхности технологических трубопроводов нефте- и нефтепродуктоперекачивающих станций характеризуется тем, что освобождают очищаемый участок технологического трубопровода от нефти/нефтепродуктов; вырезают катушки для запасовки оборудования для гидродинамической очистки; осуществляют предварительную промывку внутренней поверхности технологического трубопровода струей воды давлением не более 20 МПа при помощи водоструйной размывочной головки, приводимой в движение реактивной тягой струй воды, или установленной на самоходном механизированном средстве; осуществляют промывку внутренней поверхности технологического трубопровода струей воды давлением не более 170 МПа при помощи ротационной установки, установленной на центраторе, перемещаемого в полости технологического трубопровода, или установленной на самоходном механизированном средстве; осуществляют промывку внутренней поверхности технологического трубопровода струей воды давлением не более 20 МПа при помощи водоструйной размывочной головки, приводимой в движение реактивной тягой струй воды, или установленной на самоходном механизированном средстве, при этом в процессе промывки осуществляют откачку водонефтяной эмульсии и контроль качества очистки внутренней поверхности технологического трубопровода при помощи модуля визуально-измерительного контроля, установленного на самоходном механизированном средстве.

Кроме того, в частном случае реализации изобретения в зависимости от профиля, конфигурации и протяженности подлежащего очистке участка технологического трубопровода вырезают одну катушку в начале или в конце подлежащего очистке участка или две катушки в начале и в конце подлежащего очистке участка, или три и более катушек.

Сокращение временных затрат на проведение работ достигается за счет того, что заявляемый способ гидродинамической очистки внутренней поверхности технологических трубопроводов нефте- и нефтепродуктоперекачивающих станций в сравнении с другими существующими методами очистки не требует:

- длительных процессов герметизации участка путем приварки полусферических или плоских заглушек на концы трубопровода (ориентировочное время выполнения работ до 1,5 суток);

- длительного по времени процесса доставки, заполнения и удаления промывочных жидкостей, необходимых для других способов очистки (ориентировочное время на доставку до 1 суток, на заполнение и откачку до 2 суток в совокупности);

- длительного по времени процесса выдержки промывочной жидкости во внутренней полости технологического трубопровода для обеспечения взаимодействия и соблюдения определенной производителем времени контакта промывочной жидкости и АСПО (до 1 суток);

- длительного по времени процесса пропуска партии или обеспечения циркуляции промывочной жидкости по внутренней поверхности технологических трубопроводов (до 5 суток).

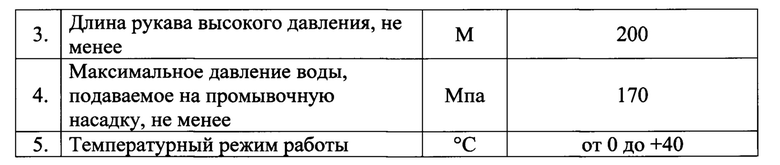

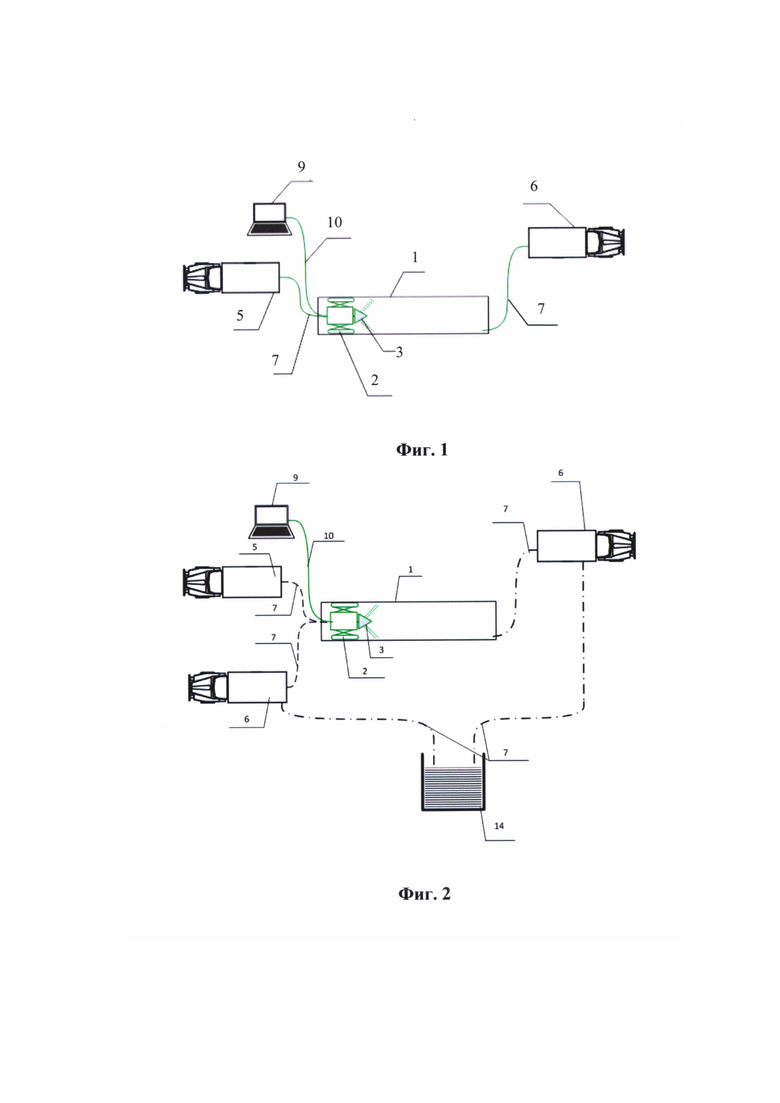

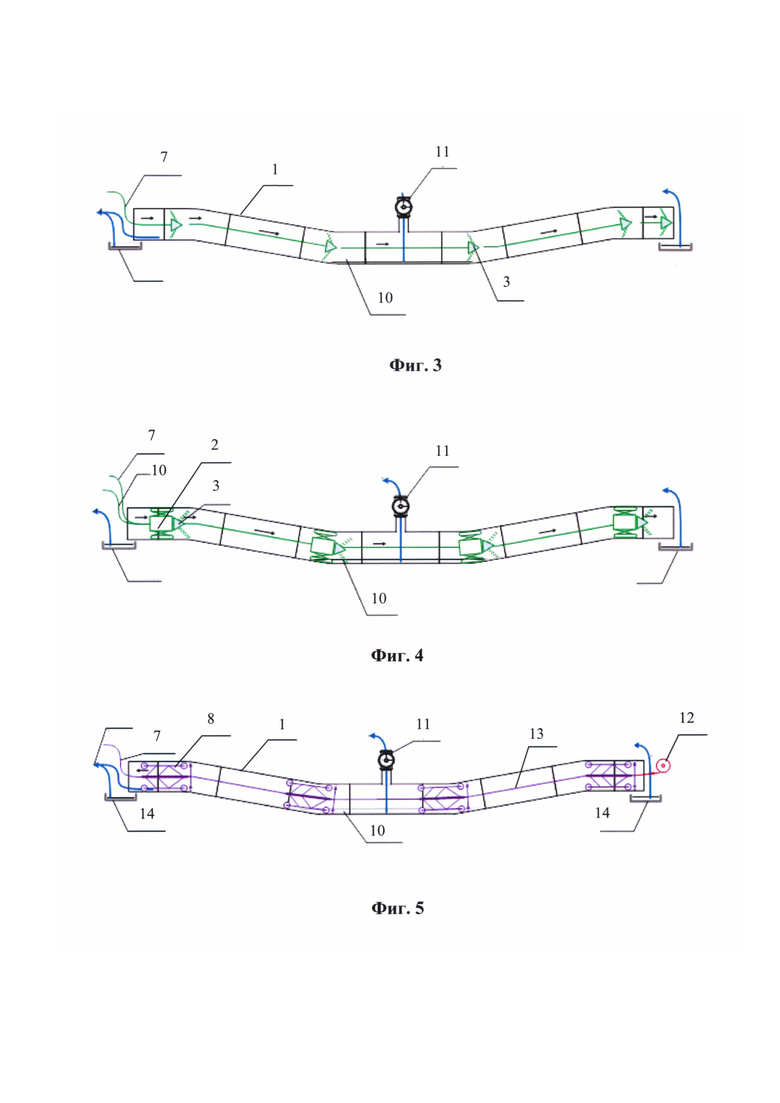

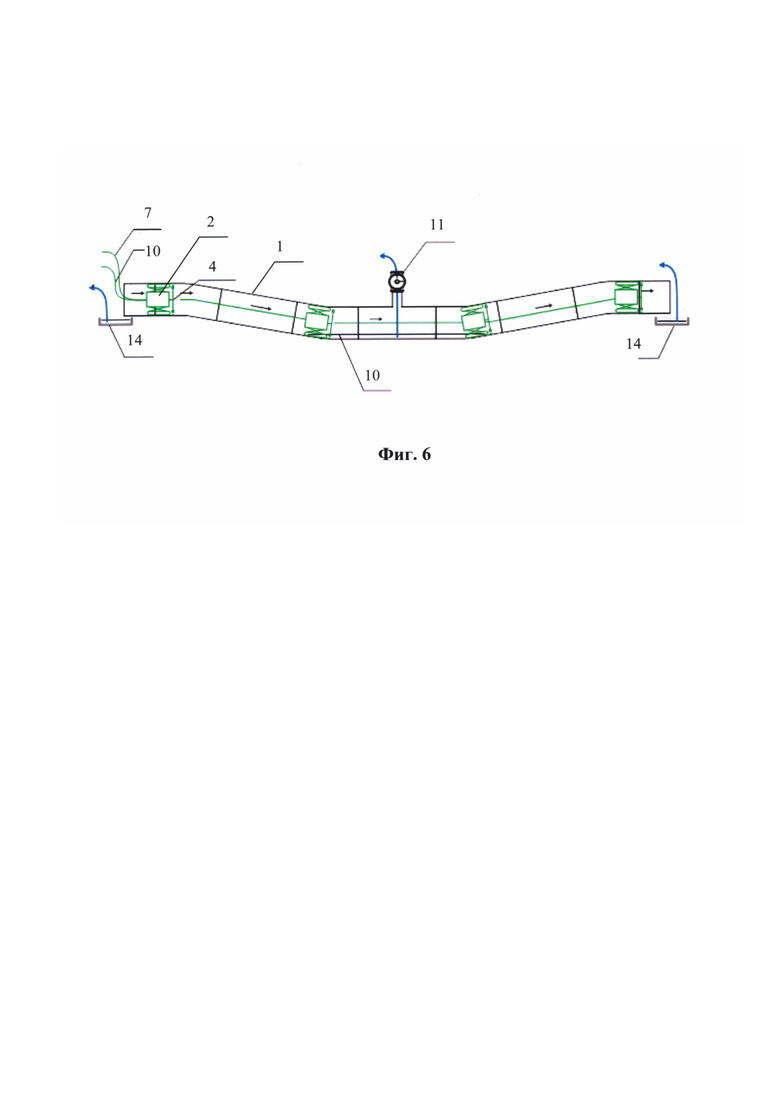

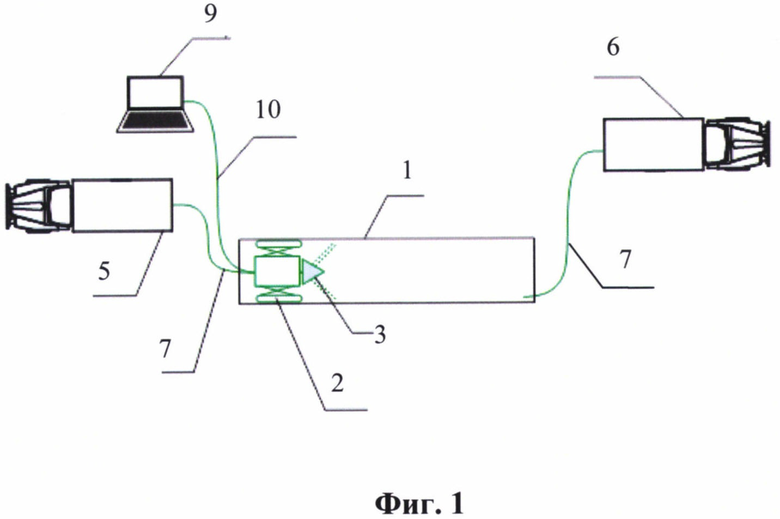

Реализация заявляемого способа поясняется чертежами, на которых: на фиг. 1 - показан комплект оборудования для проведения гидродинамической очистки технологического трубопровода, с откачкой продуктов очистки самотеком и сбором их в АКН; на фиг. 2 - показан комплект оборудования для проведения гидродинамической очистки технологического трубопровода, с принудительной откачкой продуктов очистки и сбором их в АКН, а так же откачкой продуктов очистки из нижних точек очищаемого участка; на фиг. 3 - показана схема очистки с использованием водоструйной размывочной головки; на фиг. 4 - показана схема очистки с использованием водоструйной размывочной головки, размещенной на самоходном механизированном средстве; на фиг. 5 - показана схема очистки с использованием центратора; на фиг. 6 - показана схема очистки и оперативной диагностики с использованием ротационной установки, размещенной на самоходном механизированном средстве.

Заявляемый способ по гидродинамической очистке технологических трубопроводов 1 объектов магистрального трубопроводного транспорта нефти и нефтепродуктов возможно осуществить с использованием комплекта оборудования для гидродинамической очистки, приведенного на фиг. 1 и фиг. 2.

Комплект оборудования для реализации заявляемого способа, представленный на фиг. 1, включает в себя самоходное механизированное средство 2, снабженное водоструйной размывочной головкой 3 или ротационной установкой 4 для размыва АСПО (показана на фиг. 5), мобильную насосную установку 5 высокого давления, мобильную установку 6 для откачки образующей в процессе размыва АСПО водонефтяной эмульсии, соединенные гибкими шлангами 7 с водоструйной размывочной головкой 3 или ротационной установкой 4, центратор 8 (показан на фиг. 4), снабженный ротационной установкой 4, систему управления 9, связанную кабелем 10 с самоходным механизированным средством 2.

Самоходное механизированное средство 2 представляет собой платформу на гусеничном ходу, приводимую в движение электрическими двигателями, снабженную модулем контроля качества очистки, системой телеуправления, двумя телекамерами (спереди и сзади) для контроля движения (на чертежах не показаны). Для движения самоходного механизированного средства используются гусеничный привод, состоящий не менее чем из 3 гусениц, которые раздвигаясь, упираются в стенки трубопровода и обеспечивают движение платформы, в том числе по вертикальным и наклонным участкам.

Самоходное механизированное средство 2 может комплектоваться средствами для откачки продуктов очистки (остатков нефти, водонефтяной эмульсии) (на чертежах не показаны), которые используются на втором и третьем этапе очистки, при этом для откачки может использоваться дополнительный насос или иное устройство, обеспечивающее забор продуктов очистки и их закачку в шланг при значительной длине последнего (свыше 5 метров).

Контроль качества очистки осуществляется с использованием модуля визуально-измерительного контроля (на чертежах не показан), позволяющего на основании обработки изображений, полученных с телекамер, производить измерение геометрических размеров оптически открытых дефектов и отложений АСПО с определением трех геометрических размеров (длины, ширины толщины слоя отложений (глубины дефекта).

Самоходное механизированное средство 2 может быть реализовано на базе известных роботизированных диагностических комплексов, например, см. http://www.diakont.ru/ili/pipeline-inspection-services/.

В качестве водоструйной размывочной головки 3 могут быть использованы, например, устройства для очистки полости трубопровода известные из патента РФ №2214874 [дата публикации 27.10.2003] или патента РФ №2330732 [дата публикации 10.08.2009], или аналогичные им устройства.

В качестве ротационной установки 4 может быть использован центратор Hammelmann в сборе (ротационная насадка, удлинители, форсунки) или иное устройство, формирующее струю жидкости (в частном случае воды) с высокими значениями скорости и давления на срезе сопла (аналогично патенту US 2007165060 (Al) Nozzle head).

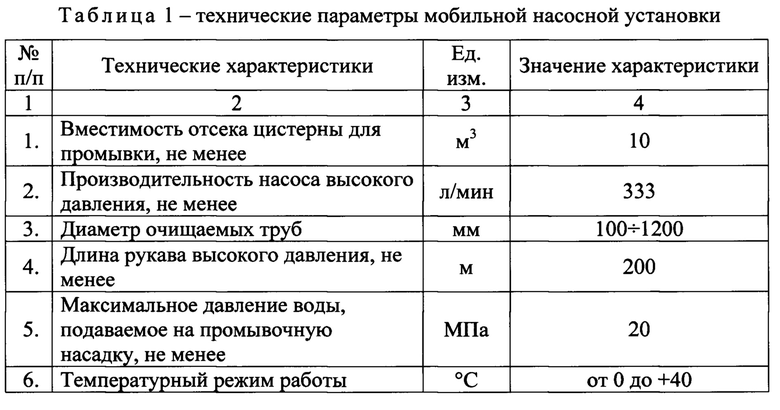

В качестве мобильной насосной установки 5 может быть использована передвижная установка со следующими параметрами:

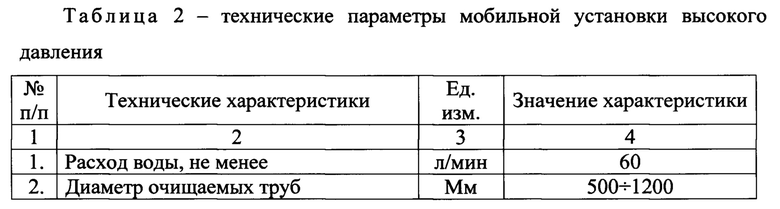

В качестве мобильной насосной установки 5 высокого давления может быть использована установка со следующими параметрами:

В качестве мобильной установки 6 для откачки водонефтяной эмульсии 10 может быть использована АКН-10 на шасси а/м КамАЗ или аналогичная по техническим параметрам.

Оборудование, вводимое во внутреннюю полость трубопровода (самоходное механизированное средство 2, насадки (на чертежах не показаны), центраторы 8, ротационные установки 4, удлинители, соплодержатели, питающие шланги, тросы 13 и др.) выполнены во взрывозащищенном исполнение для работы во взрывоопасных зонах класса 0 по ГОСТ 31610.10 2012, IEC 60079 10.

Способ гидродинамической очистки внутренней поверхности технологических трубопроводов 1 нефте- и нефтепродуктоперекачивающих станций реализуется следующим образом.

Предварительно освобождают очищаемый участок технологических трубопроводов 1 от нефти/нефтепродуктов.

Вырезают катушки для запасовки оборудования для проведения гидродинамической очистки внутренней поверхности технологических трубопроводов от нефти/нефтепродуктов. В зависимости от профиля, конфигурации и протяженности подлежащего очистке участка технологических трубопроводов вырезают одну катушку в начале или в конце подлежащего очистке участка трубопровода, или две катушки в начале и в конце участка подлежащего очистке участка, или три и более катушек с разбиением подлежащего очистке участка на части.

Осуществляют подготовку схемы откачки образующейся при очистке водонефтяной эмульсии, а именно разработку приямков в местах вырезки катушек, врезку вантузов 11 для откачки в нижних по профилю точках очищаемого участка технологического трубопровода 1.

После подготовки трубопровода 1 осуществляют непосредственно гидродинамическую очистку, проводимую в 3 этапа.

1. На первом этапе осуществляют предварительную промывку внутренней поверхности технологического трубопровода 1 (фиг. 3) струей воды высокого давления до 20 МПа путем пропуска водоструйной размывочной головки 3, приводимой в движение реактивной тягой струй воды, или установленной на самоходном механизированном средстве 2 (фиг. 1, фиг. 2, фиг. 4). Дополнительно при запуске водоструйной размывочной головки, двигающейся за счет реактивной струи, протягивается трос 13 для пропуска центратора 8.

В ходе предварительной промывки с помощью струи с давлением до 20 МПа осуществляется удаление верхнего слоя механических примесей (наносных продуктов коррозии, песка и т.д.), сложного комплекса АСПО и неорганических соединений обладающих низкой адгезионной способностью к поверхности металла (до 0,5 МПа) и низкой плотностью структуры до 700 кг/м2. При этом удаление отложений осуществляется не полностью, комплекс АСПО и неорганических соединений обладающих высокой адгезией к поверхности и высокой плотностью (свыше 0,5 МПа и 700 кг/м2 соответственно) частично разрезается давлением струи воды без полного размыва поверхности на всю глубину до металла трубопровода.

2. На втором этапе проводят гидродинамическую очистку внутренней поверхности трубопровода (фиг. 2, фиг. 5) струей воды сверхвысокого давления до 170 МПа путем пропуска ротационной установки 4, установленной на центраторе 8, протягиваемом в полости трубопровода 1 лебедкой 12 посредством троса 13, или установленной на самоходном механизированном средстве 1 (фиг. 2, фиг. 6).

При этом осуществляется удаление комплекс АСПО и неорганических соединений обладающих высокой адгезией к поверхности и высокой плотностью (свыше 0,5 МПа и 700 кг/м2 соответственно) разрушается давлением струи воды до полного размыва поверхности на всю глубину до металла трубопровода, при этом из-за повышенного давления расход жидкости значительно меньше, что препятствует полному смытию продуктов очистки с внутритрубной поверхности и их полной откачке. При необходимости на втором этапе может осуществляться откачка водонефтяной эмульсии и иных продуктов очистки, например, за счет установки на самоходном механизированном средстве 2 средств для откачки водонефтяной эмульсии.

3. На третьем этапе осуществляют оценку качества очистки после выполнения второго этапа, дозачистку в местах со сложным профилем трубопровода и обязательную откачку продуктов очистки из нижних точек трубопровода, в случае если там не был врезан временный вантуз. Дозачистку технологического трубопровода 1 (фиг. 3) выполняют струей воды высокого давления до 20 МПа путем пропуска водоструйной размывочной головки 3, приводимой в движение реактивной тягой струй воды, или установленной на самоходном механизированном средстве 2 для удаления АСПО, отбитых сверхвысоким давлением (фиг. 4).

В процессе очистки проводят контроль качества очистки и при необходимости повторяют циклы очистки трубопровода 1 сверхвысоким и высоким давлением для достижения требуемой чистоты поверхности.

Кроме того, в процессе очистки на одном или нескольких этапах проводят откачку образующейся водонефтяной эмульсии посредством мобильных средств 6 откачки. После сбора в емкости мобильных средств 6 продуктов очистки они опорожняются во временные емкости 14 для хранения и утилизации.

При выполнении очистки в любой момент времени может быть прекращена подача воды от насосной установки 5 на размывочную головку 3, а самоходное механизированное средство 2 переведено в режим контроля качества очистки для оперативного контроля выполнения работ по очистке.

Заявляемый способ позволяет с использованием одного комплекта оборудования осуществлять гидродинамическую очистку технологических трубопроводов 1 объектов магистрального трубопроводного транспорта нефти и нефтепродуктов, контролировать качество выполненной очистки и принимать оперативные решения о количестве необходимых циклов очистки для сокращения затрат на очистку. Ориентировочное сокращение времени работ, по сравнению с уже существующими способами очистки внутренней поверхности технологических трубопроводов от АСПО составляет от 10 до 15 суток, что для других способов составляется от 50% и более всего времени работ по очистке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный способ очистки внутренней поверхности технологических трубопроводов нефтеперекачивающих станций при подготовке к перекачке светлых нефтепродуктов | 2017 |

|

RU2699618C2 |

| Способ очистки внутренней поверхности резервуаров от донных отложений с применением химических реагентов | 2017 |

|

RU2683742C1 |

| Способ очистки внутренней поверхности технологических трубопроводов нефтеперекачивающих станций при подготовке к перекачке светлых нефтепродуктов | 2016 |

|

RU2637328C1 |

| СПОСОБ ОЧИСТКИ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ, ЕМКОСТЕЙ ДЛЯ ХРАНЕНИЯ, ЖЕЛЕЗНОДОРОЖНЫХ И АВТОМОБИЛЬНЫХ ЦИСТЕРН И НЕФТЕНАЛИВНЫХ СУДОВ ОТ ОТЛОЖЕНИЙ | 2022 |

|

RU2801940C2 |

| Способ очистки нефтепровода от отложений асфальтенов, смол, парафина, солей и водонефтяной эмульсии при помощи торпеды-реагента | 2022 |

|

RU2776619C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ СКВАЖИНЫ | 2014 |

|

RU2553129C1 |

| СОСТАВ ДЛЯ ОЧИСТКИ НЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ, ЕМКОСТЕЙ ДЛЯ ХРАНЕНИЯ, ЖЕЛЕЗНОДОРОЖНЫХ И АВТОМОБИЛЬНЫХ ЦИСТЕРН И НЕФТЕНАЛИВНЫХ СУДОВ ОТ ОТЛОЖЕНИЙ | 2022 |

|

RU2794178C1 |

| СПОСОБ ОЧИСТКИ РЕЗЕРВУАРОВ ОТ НЕФТЯНЫХ ОТЛОЖЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2109583C1 |

| СПОСОБ ТРУБОПРОВОДНОГО ТРАНСПОРТА МНОГОФАЗНОЙ МНОГОКОМПОНЕНТНОЙ СМЕСИ | 2012 |

|

RU2503878C1 |

| Способ эксплуатации добывающей высоковязкую нефть скважины | 2016 |

|

RU2626484C1 |

Изобретение относится к области трубопроводного транспорта, а именно к способам очистки внутренней поверхности технологических трубопроводов объектов магистрального трубопроводного транспорта нефти и нефтепродуктов от асфальтосмолопарафиновых отложений (АСПО) для восстановления нормативного проходного сечения труб, внутритрубного контроля вновь построенных технологических трубопроводов после завершения строительно-монтажных работ (СМР), оценки состояния эксплуатируемых трубопроводов и степени их загрязненности и оценки качества выполненной очистки. В способе гидродинамической очистки внутренней поверхности технологических трубопроводов нефте- и нефтепродуктоперекачивающих станций освобождают очищаемый участок технологического трубопровода от нефти/нефтепродуктов, вырезают катушки для запасовки оборудования для гидродинамической очистки, осуществляют предварительную промывку внутренней поверхности технологического трубопровода струей воды давлением не более 20 МПа при помощи водоструйной размывочной головки. Затем осуществляют промывку внутренней поверхности технологического трубопровода струей воды давлением не более 170 МПа при помощи ротационной установки, осуществляют промывку внутренней поверхности технологического трубопровода струей воды давлением не более 20 МПа при помощи водоструйной размывочной головки. При этом в процессе промывки осуществляют откачку образующейся водонефтяной эмульсии и контроль качества очистки внутренней поверхности технологического трубопровода при помощи модуля визуально-измерительного контроля. Технический результат - сокращение сроков выполнения работ по очистке внутренней полости технологического трубопровода за счет последовательной, многоэтапной очистки гидродинамическим методом технологических трубопроводов площадочных объектов. 1 з.п. ф-лы., 2 табл., 6 ил.

1. Способ гидродинамической очистки внутренней поверхности технологических трубопроводов нефте- и нефтепродуктоперекачивающих станций, характеризующий тем, что:

освобождают очищаемый участок технологического трубопровода от нефти/нефтепродуктов,

вырезают катушки для запасовки оборудования для гидродинамической очистки,

осуществляют предварительную промывку внутренней поверхности технологического трубопровода струей воды давлением не более 20 МПа при помощи водоструйной размывочной головки, приводимой в движение реактивной тягой струй воды, или установленной на самоходном механизированном средстве,

осуществляют промывку внутренней поверхности технологического трубопровода струей воды давлением не более 170 МПа при помощи ротационной установки, установленной на центраторе, перемещаемого в полости технологического трубопровода, или установленной на самоходном механизированном средстве,

осуществляют промывку внутренней поверхности технологического трубопровода струей воды давлением не более 20 МПа при помощи водоструйной размывочной головки, приводимой в движение реактивной тягой струй воды, или установленной на самоходном механизированном средстве, при этом в процессе промывки осуществляют откачку образующейся водонефтяной эмульсии и контроль качества очистки внутренней поверхности технологического трубопровода при помощи модуля визуально-измерительного контроля, установленного на самоходном механизированном средстве.

2. Способ по п. 1, отличающийся тем, что в зависимости от профиля, конфигурации и протяженности подлежащего очистке участка технологического трубопровода вырезают одну катушку в начале или в конце подлежащего очистке участка или две катушки в начале и в конце подлежащего очистке участка, или три и более катушек.

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2015 |

|

RU2594426C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА ОТ АСФАЛЬТОСМОЛИСТЫХ И ПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2009 |

|

RU2400315C1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Регламет по вырезке и врезке "катушек" соединительных деталей, заглушек, запорной и регулирующей арматуры и подключения участков магистральных нефтепроводов" РД 153-39.4-130-2002, ОА О Ак по транспорту нефти "ТРАНСНЕФТЬ") утвержден 08.10.2002 | |||

| СПОСОБ ОЧИСТКИ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2363554C2 |

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| US 5232513 A1, 03.08.1993. | |||

Авторы

Даты

2019-05-28—Публикация

2017-10-11—Подача