Изобретение относится к методам и конструкциям для очистки поверхностей от твердых отложений и, в частности, может быть использовано в нефтяной промышленности при очистке от отложений солей и асфальто-смолопарафиновых осадков.

Для резервуаров, используемых для хранения нефти, битумов и мазутов, характерен длительный и трудоемкий процесс очистки. Вследствие этого владельцы резервуаров стараются возможно больше увеличить периоды времени между очистками, обычно это происходит через каждые 10 - 12 лет эксплуатации резервуара.

Однако в последние годы принято жесткое законодательство, требующее более частого проведения инспекции состояния резервуаров и проведения профилактических ремонтных работ. В связи с этим возникает необходимость в более частой очитке резервуаров для последующих инспекций и ремонта, в среднем через каждые 4 - 6 лет.

Известен способ очистки поверхностей труб от твердых отложений в нефтяной промышленности путем воздействия ударной волны от детонирующих шнуров [1].

Данный способ плохо применим при очистке резервуаров и взрывоопасен.

Известны способ и устройство для удаления осадка из нефтяного резервуара, имеющего люк над днищем, путем использования небольшого самоходного устройства с гидроприводом, которое запускают через люк, дистанционно управляя самоходным устройством, его останавливают в определенных местах резервуара и нагнетают с его помощью разжижающий агент, а затем агент с осадком отсасывают устройством обратно [2].

Данные способ и устройство обеспечивают очистку преимущественно резервуара, оставляя загрязненными боковые стенки и, кроме того, система дистанционного управления быстро выходит из строя.

Известен также способ очистки резервуаров от нефтяных отложений, включающий разогрев очищаемого резервуара, закачивание воды, циркуляцию образующегося потока разжиженного продукта, сепарацию продукта на нефть, водную размывочную жидкость и механические примеси, удаление их из резервуара и окончательную очистку внутренних поверхностей резервуара [3].

Недостатками данного способа являются большие объемы рабочих жидкостей и невысокое качество очистки поверхностей резервуара.

Известна установка для очистки резервуаров от нефтяных отложений, содержащая средство для перекачивания нефтяных отложений, подогреватель и приспособление для размыва нефтяных отложений [3].

Недостатком известной установки является поглощение токсичных веществ масляными вакуумными насосами, в результате чего нарушается их работоспособность, кроме того, наблюдается замерзание остатков жидких фаз, которые впоследствии трудно удаляются, что приводит к низкому качеству очистки.

Ближайшим аналогом изобретения как в части способа, так и устройства является известный способ очистки резервуаров от нефтяных отложений, включающий закачивание размывочной жидкости, циркуляцию разжиженного продукта, введение депрессоров, воздействующих на асфальто-смолопарафиновые отложения и обеспечивающих текучесть и сепарацию продукта на нефть, водную фракцию и механические примеси, и устройство для очистки резервуаров от нефтяных отложений, содержащее средство для перекачивания нефтяных отложений, подогреватель и приспособление для размыва нефтяных отложений [4].

Этим известным способу и устройству присущи те же недостатки, что и вышеописанным.

Техническим результатом изобретения является повышение качества очистки, а также интенсификация процесса и сокращение времени очистки.

Система очистки согласно изобретению обеспечивает быструю автоматизированную очистку резервуаров от нефтяных отложений. Используемый процесс обеспечивает разделение отложений на три фракции: нефть, воду и механические примеси.

Нефть и нефтепродукты в различных температурных интервалах могут рассматриваться как условно-молекулярные растворы или в виде обратимых, либо необратимых дисперсных систем. При температурах не выше 100oC, как правило, при нормальном или небольшом избыточном давлении нефтяные системы представляют собой обратимые дисперсные системы, дисперсной фазой которых являются твердые углеводороды, включающие высокомолекулярные парафины, церезины, смолисто-асфальтеновые вещества, полициклические ароматические углеводороды и т.п.

Вводимые в систему присадки депрессоров улучшают текучесть нефти и существенно увеличивают производительность перекачки.

В настоящее время в основном используют резервуары с плавающей крышей или понтоном, подземные бетонные резервуары и резервуары со стационарной крышей.

Указанный результат достигается тем, что в способе очистки резервуаров от нефтяных отложений, включающем закачивание размывочной жидкости, циркуляцию разжиженного продукта, введение депрессоров, воздействующих на асфальто-смолопарафиновые отложения и обеспечивающих текучесть, и сепарацию продукта на нефть, водную фракцию и механические примеси, осуществляют разогрев резервуара с использованием конструктивных элементов резервуара теплоносителем, при этом депрессоры вводят в период циркуляции потока разжиженного продукта, закачивают размывочную жидкость так, чтобы ее верхний уровень не превышал нижнего уровня приемораздаточных патрубков, сепарацию осуществляют внутри резервуара и удаляют продукты сепарации из него, а перед окончательной очисткой внутренних поверхностей резервуара проводят дополнительную очистку водной фракции в присутствии коагулянтов.

В качестве депрессоров используют присадки, содержащие полимеры и углеводородный растворитель, а в качестве коагулянтов используют сорбенты, например растительный торф.

Окончательную очистку внутренних поверхностей резервуара осуществляют острым паром и/или горячим паром, и/или их смесью.

При очистке металлического резервуара с плавающей крышкой и/или понтоном его стенки очищают поярусно по мере понижения уровня нефтяного продукта с использованием крыши и/или понтона в качестве опоры.

Циркуляцию потока разжиженного продукта осуществляют с выводом части продукта и его подогревом вне резервуара. Вывод части продукта осуществляют периодически. При циркуляции потока с выводом части продукта осуществляют дополнительное введение размывочной жидкости.

Сепарацию разжиженного продукта проводят внутри резервуара методом флотации с использованием пузырькового эффекта, возникающего при вводе теплоносителя. В качестве теплоносителя используют печной газ и/или пар, и/или их смесь, и/или поток разжиженного продукта.

Температуру потока внутри резервуара поддерживают в интервале 20 - 100oC, а соотношение депрессоров к общей массе разжиженного продукта составляет 1/1000 - 1/5000.

Указанный технический результат достигается и тем, что в установке для очистки резервуаров от нефтяных отложений, содержащей средство для перекачивания нефтяных отложений, подогреватель и приспособление для размыва нефтяных отложений, средство для перекачивания нефтяных отложений выполнено в виде комплекса, состоящего из вакуумного насоса для закачивания жидкой фракции через выводы резервуара в промежуточную емкость и агрегата давления, в качестве подогревателя использован источник горячего газа и/или пара, и/или парогазовой смеси, соединенный с теплообменником, а приспособление для размыва нефтяных отложений выполнено в виде введенных в резервуар эжекторов и гидромониторных головок, предназначенных для циркуляции разогретого продукта.

В качестве вакуумного насоса в установке использован водокольцевой вакуумный насос.

В качестве источника горячего газа или пара использована газовая турбина, свободно-поршневой двигатель, дизельный двигатель, парогенератор. В установке использованы пневматические или гидроэжекторы.

Способ очистки резервуаров от нефтяных отложений осуществляют следующим образом.

Пример 1. Резервуар с плавающей крышей или понтоном.

Из резервуара откачивают нефтепродукты до уровня, обеспечивающего положение плавающей крыши или понтона ниже пояса, подлежащего очистке. Очистка ведется острым паром и/или газом, и/или парогазовой струей. При этом поверхность плавающей крыши или понтона используется как технологическое оснащение для расположения персонала и оборудования при очистке стенок.

Одновременно через конструктивные выводы (отверстия) резервуара (в частности, сифонные краны) в вакуумируемую водокольцевым насосом емкость закачивают жидкую фракцию, а в другое технологическое отверстие вводят газообразный теплоноситель, обеспечивающий общий разогрев продукта. Жидкость прокачивается через подогреватель и подается внутрь резервуара через его размывочную систему и/или другие конструктивные элементы. Эта операция осуществляется неоднократно до достижения температуры внутри резервуара 20 - 100oC и помогает поддерживать ее. После окончания очистки одного пояса вновь откачивают нефтепродукт до уровня, открывающего следующий пояс для очистки. Таким образом осуществляется ярусная очистка стен надпонтонного пространства до момента установки крыши или понтона на опоры.

Через люки вводят пневмо- и/или гидромониторные головки, которые обеспечивают циркуляцию, сердукцию и флотацию разогретого продукта. При этом с помощью перекачивающего комплекса в объем резервуара вводят полимерные присадки (депрессоры) в пропорции 1/1000 - 1/5000, снижающие вязкость и сдвиговые напряжения высокопарафинистых нефтей.

Длительность циркуляции обусловлена скоростью флюидизации отложений и контролируется по результатам проб из донной области. Продукт откачивается до уровня приемораздаточных патрубков и заканчивается поярусная зачистка надпонтонного пространства.

Перед продолжением работ полость резервуара заполняется дымовым газом или паром.

Через конструктивные элементы производится закачки размывочной жидкости, в частности воды, в резервуар с одновременным подогревом и циркуляцией с помощью эжекторных головок. Воду закачивают так, чтобы верхний ее уровень не превышал нижнего уровня приемораздаточных патрубков. В период циркуляции воды дополнительно вводят депрессоры.

В процессе циркуляции эмульсии и введения теплоносителя непосредственно в жидкость происходит сепарация продукта внутри резервуара на углеводородную жидкость, воду и механические примеси с использованием пузырькового эффекта. (В местах, где нет источника воды, вышеприведенный техпроцесс может проводиться без ее присутствия, что незначительно увеличивает сроки проведения работ).

Через приемораздаточные патрубки откачивается углеводородная жидкость.

Через сифонный кран откачивается вода до уровня ниже боковых люков-лазов. При этом забор воды осуществляется ниже раздела фаз нефть-вода и выше раздела фаз вода-мехпримеси.

Оставшуюся воду дополнительно обрабатывают сорбентами и откачивают для утилизации.

Внутренние поверхности резервуара очищают газовой и/или паровой, и/или газопаровой струей через перемещающиеся по вертикальной направляющей вращающиеся головки.

Механические примеси удаляют из резервуара с помощью перекачивающего комплекса на утилизацию.

Пример 2. Подземный бетонный резервуар.

Через конструктивные выводы (отверстия) резервуара (в частности, люки) в вакуумируемую водокольцевым насосом емкость закачивают жидкую фракцию, а в другое технологическое отверстие вводят газообразный теплоноситель, обеспечивающий общий разогрев продукта. Жидкость прокачивается через подогреватель и подается внутрь резервуара через его размывочную систему и/или другие конструктивные элементы. Эта операция осуществляется неоднократно до достижения температуры внутри резервуара 20 - 100oC и помогает поддерживать ее.

Одновременно в полость резервуара вводят дымовые газы или пар.

Через люки вводят пневмо- и/или гидромониторные головки, которые обеспечивают циркуляцию, сердукцию и флотацию разогретого продукта. При этом с помощью перекачивающего комплекса в объем резервуара вводят полимерные присадки (депрессоры) в пропорции 1/3000, снижающие вязкость и сдвиговые напряжения высокопарафинистых нефтей.

Длительность циркуляции обусловлена скоростью флюидизации отложений и контролируется по результатам проб из донной области.

Периодически производится откачка флюидизированного продукта.

При необходимости для более полной сепарации в резервуар вводят воду и депрессоры с одновременным ее разогревом.

В процессе циркуляции эмульсии и введения теплоносителя непосредственно в жидкость происходит сепарация продукта внутри резервуара на углеводородную жидкость, водную фракцию и механические примеси с использованием пузырькового эффекта.

Сперва откачивается углеводородная жидкость.

Оставшуюся воду дополнительно обрабатывают сорбентами и откачивают для утилизации.

Внутренние поверхности резервуара очищаются газовой и/или паровой, и/или газопаровой струей через перемещающиеся по вертикальной направляющей вращающиеся головки.

Механические примеси удаляются из резервуара с помощью перекачивающего комплекса на утилизацию.

Пример 3. Металлический резервуар со стационарной крышей.

Через конструктивные выводы (отверстия) резервуара (в частности, сифонные краны) в вакуумируемую водокольцевым насосом емкость закачивают жидкую фракцию, а в другое технологическое отверстие вводят газообразный теплоноситель, обеспечивающий общий разогрев продукта. Жидкость прокачивается через подогреватель и подается внутрь резервуара через его размывочную систему и/или другие конструктивные элементы. Эта операция осуществляется неоднократно до достижения температуры внутри резервуара 70oC и помогает поддерживать ее.

Одновременно в полость резервуара вводят дымовые газы или пар.

Через люки вводят пневмо- и/или гидромониторные головки, которые обеспечивают циркуляцию, сердукцию и флотацию разогретого продукта. При этом с помощью перекачивающего комплекса в объем резервуара вводят полимерные присадки (депрессоры) в пропорции 1/2000, снижающие вязкость и сдвиговые напряжения высокопарафинистых нефтей.

Длительность циркуляции обусловлена скоростью флюидизации отложений и контролируется по результатам проб из донной области.

Периодически проводится откачка флюидизированного продукта.

При необходимости для более полной сепарации в резервуар вводят размывочную жидкость и депрессоры с одновременным ее разогревом.

В процессе циркуляции эмульсии и введения теплоносителя непосредственно в жидкость происходит сепарация продукта внутри резервуара на углеводородную жидкость, водную фракцию и механические примеси с использованием пузырькового эффекта.

Сперва откачивается углеводородная жидкость.

Оставшуюся воду дополнительно обрабатывают сорбентами и откачивают для утилизации.

Внутренние поверхности резервуара очищаются газовой и/или паровой, и/или газопаровой струей через перемещающиеся по вертикальной направляющей вращающиеся головки.

Механические примеси удаляются из резервуара с помощью перекачивающего комплекса на утилизацию.

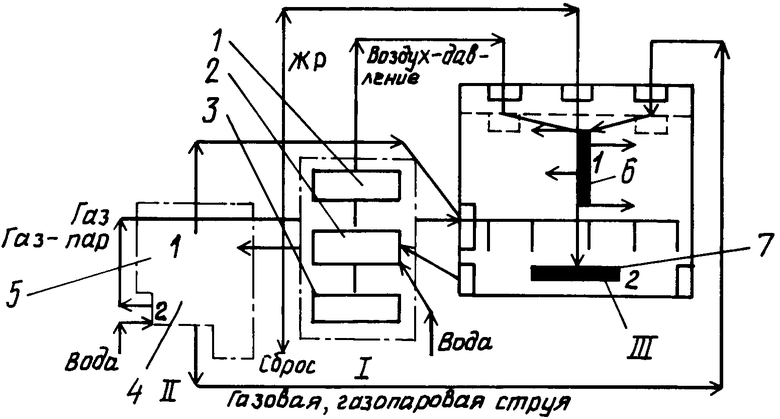

На чертеже схематично изображена предлагаемая установка для очистки резервуаров.

Средство для перекачивания нефтяных отложений 1 выполнено в виде комплекса, состоящего из вакуумного насоса 3, промежуточной емкости 2 и агрегата давления 1. Подогреватель II - источник 4 горячего газа и/или пара соединен с теплообменником 5, а приспособление для размыва нефтяных отложений III выполнено в виде эжекторов 7 и устройства для очистки внутренних поверхностей 6.

В резервуар, подлежащий очистке от отложений, через люки вводят пневмо- или гидромониторные эжекторные головки и осуществляют их соединение, а также соединение конструктивных элементов резервуара с установкой для очистки резервуаров.

Через конструктивные элементы резервуара (размывочная система, сифонные краны, люки), подогреватель (теплообменник II.1, источник горячего газа и газопаровой струи II.2) и с помощью перекачивающего комплекса (насос вакуумный I.3, промежуточная емкость I.2, агрегат давления I.1) пропускают потоки разогреваемых отложений. С каждым циклом прокачки объем разогретых разжиженных отложений возрастает, и часть разогретого потока отводится на гидравлическую эжекторную головку III.2 для организации разнонаправленных потоков внутри резервуара, а также для сердукции отложений. В случае, если объем разжиженных отложений еще недостаточен, начинает работать пневматическая эжекторная головка от пневмоагрегата (компрессор, теплоагрегат, другой агрегат давления), что усиливает благодаря пузырьковому эффекту, а также обеспечивает сердукцию отложений. Одновременно в основной поток вводят депрессоры, используя перекачивающий комплекс. Все это позволяет обеспечить сепарацию разжиженных отложений внутри резервуара, после чего углеводородная жидкость по частям отводится на сброс в технологическую линию.

В случае, если отложения были разжижены не в полном объеме, откаченная углеводородная жидкость замещается водой и организуются ее циркуляция и разогрев. В разогреваемый водный поток дополнительно вводят депрессоры. Прокачивание жидкости производится через конструктивные элементы резервуара, а также через эжекторные головки подается газовая или парогазовая струя, что обеспечивает флотацию, а также пузырьковый эффект, интенсифицирующие сепарацию отложений.

Углеводородный продукт выводят на сброс в технологический трубопровод, а вода обрабатывается коагулянтами. Затем очищенная вода откачивается из резервуара. Механические примеси откачиваются из резервуара с помощью перекачивающего комплекса на утилизацию.

Внутренние поверхности резервуара очищают острым паром и/или газом, и/или парогазовой струей через головки III.1, закрепленные на вертикальных стойках на переменных уровнях.

Особенность техпроцесса очистки надпонтонного пространства в резервуарах с понтоном или плавающей крышей заключается в том, что очистка ведется острым паром или газом, и/или парогазовой струей. При этом поверхность плавающей крышки или понтона используется как технологическое оснащение для расположения персонала и оборудования при очистке стенок. После окончания очистки одного пояса вновь откачивают нефтепродукт до уровня, открывающего следующий пояс для очистки. Таким образом осуществляется ярусная очистка стен подпонтонного пространства до момента установки крыши или понтона на опоры.

Процесс позволяет осуществлять очистку резервуаров от отложений.

Используемый процесс обеспечивает нагрев внутри резервуара и разделение отложений внутри резервуара на три компонента: чистую нефть (углеводороды), воду и твердые вещества (неорганические компоненты).

Скорость удаления жидких компонентов более 400 м3 в смену, а неорганических компонентов не менее 100 м3 в смену.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ РЕЗЕРВУАРОВ ОТ ВЯЗКИХ НЕФТЯНЫХ ОТЛОЖЕНИЙ И ВЯЗКИХ ОТЛОЖЕНИЙ НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225270C1 |

| Способ очистки внутренней поверхности резервуаров от донных отложений с применением химических реагентов | 2017 |

|

RU2683742C1 |

| СПОСОБ ОЧИСТКИ РЕЗЕРВУАРОВ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ НЕФТИ И НЕФТЕПРОДУКТОВ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ ОКРУЖАЮЩЕЙ СРЕДЫ | 2013 |

|

RU2548077C2 |

| СПОСОБ ПОДГОТОВКИ ГАЗОВЫХ ЦИСТЕРН К РЕМОНТУ И/ИЛИ ТЕХНИЧЕСКОМУ ОСВИДЕТЕЛЬСТВОВАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205709C2 |

| СПОСОБ ОЧИСТКИ РЕЗЕРВУАРОВ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ НЕФТИ И НЕФТЕПРОДУКТОВ | 2013 |

|

RU2548076C2 |

| УСТРОЙСТВО ДЛЯ РАЗМЫВА ДОННОГО ОСАДКА В РЕЗЕРВУАРЕ | 2011 |

|

RU2473402C1 |

| Способ обработки донных осадков в резервуаре | 2018 |

|

RU2694770C1 |

| СПОСОБ ПРОФИЛАКТИКИ ОБРАЗОВАНИЯ ДОННЫХ ОТЛОЖЕНИЙ В ЁМКОСТЯХ ДЛЯ ХРАНЕНИЯ И/ИЛИ ТРАНСПОРТИРОВКИ НЕФТИ | 2016 |

|

RU2637915C2 |

| СПОСОБ РАЗМЫВА ШЛАМОВЫХ ОТЛОЖЕНИЙ ДЛЯ ИХ ПОСЛЕДУЮЩЕГО УДАЛЕНИЯ ИЗ ГЕРМЕТИЧНЫХ РЕЗЕРВУАРОВ ПОДГОТОВКИ НЕФТИ С ПОМОЩЬЮ ГИБКОЙ ТРУБЫ АГРЕГАТА "КОЛТЮБИНГ" | 2002 |

|

RU2226607C2 |

| Мобильная установка для подготовки промежуточных слоев нефтесодержащей жидкости | 2018 |

|

RU2680601C1 |

Изобретение предназначено для очистки внутренней поверхностей резервуаров от нефтяных отложений. Резервуар разогревают изнутри теплоносителем, закачивают размывочную жидкость, образующийся разжиженный продукт циркулируют с введением депрессоров, в период циркуляции разогрев резервуара проводят с использованием его конструктивных элементов теплоносителем, осуществляют сепарацию продукта на нефть, водную фракцию и механические примеси внутри резервуара и удаляют их из резервуара, а перед окончательной очисткой резервуара проводят дополнительную очистку водной фракции в присутствии коагулянтов. Установка для очистки резервуаров содержит средство для перекачивания нефтяных отложений, состоящее из вакуумного насоса для закачивания жидкой фракции через выводы резервуара в промежуточную емкость и агрегата давления, подогреватель, в качестве которого использован источник горячего газа и/или парогазовой смеси, и/или пара, соединенный с теплообменником, и приспособление для размыва отложений в виде эжекторов и гидромониторных головок, предназначенных для циркуляции разогретого продукта. 2 с и 14 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1463356, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4770771, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Трубопроводный транспорт нефти, N 10, 1996, с.42 - 43 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US, патент, 2227648, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-04-27—Публикация

1997-03-12—Подача