Изобретение относится к способу выделения газообразной продуктовой фракции с высоким содержанием этана из газообразной сырьевой фракции с высоким содержанием углеводородов, предпочтительно из природного газа, причем

a) сырьевую фракцию частично конденсируют и разделяют на газообразную и жидкую фракцию,

b) газообразную и жидкую фракцию разделяют ректификацией на газовую фракцию с высоким содержанием метана и жидкую фракцию с высоким содержанием C2+ (1-ая ступень разделения),

c) причем по меньшей мере 60-90% газообразной фракции расширяют до давления 1-ой ступени разделения, а оставшуюся часть газообразной фракции сжижают за счет богатой метаном фракции, отбираемой в голове 1-ой ступени разделения, и при этом с 1-ой ступени разделения отбирают по меньшей мере один боковой поток, частично переводят в пар и снова подают на 1-ую ступень разделения, и

d) жидкую фракцию с высоким содержанием C2+ с помощью ректификации разделяют на богатую этаном газовую фракцию и жидкую фракцию с высоким содержанием C3+ (2-ая ступень разделения).

Обычный природный газ состоит преимущественно из углеводородов. После метана вторую по значению молярную концентрацию имеет, как правило, этан. Добыча технически чистого этана из природного газа является важной технологией, предназначенной, чтобы снабжать так называемый gas cracker (установка крекинга газовой фракции) сырьем для получения этилена. Под выражением «технически чистый этан» следует понимать обогащенную этаном фракцию с концентрацией этана >95 моль %, предпочтительно >98 моль %. Извлечение фракции C2+ из природного газ проводится обычно путем комбинации частичной конденсации и ректификации с применением контура с теплообменниками. Так как из газообразного природного газа нужно выделить жидкий продукт C2+, для этого требуется предоставить необходимую холодопроизводительность путем расширения с совершением работы и в известных случаях также холодильную установку. В качестве примера можно указать так называемый способ переохлажденного газа (Gas Subcooled Process, GSP), который описан в американских патентах US 4157904 и 4278457.

Такие способы разделения проводят раздел между метаном и более легкими компонентами, такими как азот, а также этан, и более тяжелыми компонентами, как пропан и высшие углеводороды. Другими словами, сырьевой газ разделяют в деметанизаторе на легкий, богатый метаном товарный газ и жидкую фракцию C2+. Следующее разделение фракции C2+ на фракции желаемого состава осуществляется в серии установленных за деметанизатором ректификационных колонн. Первым этапом в большинстве случаев является разделение промежуточных продуктов C2+ на богатую этаном фракцию и фракцию C3+ в деэтанизаторе. Из-за низкой критической температуры этана (она составляет 32°C), для дефлегматора деэтанизатора на практике выбирают температуру вблизи точки замерзания, которую обычно нельзя регулировать охлаждающей водой или воздухом. Поэтому здесь требуется обеспечение холодом, например, через пропановую холодильную установку.

Задачей настоящего изобретения является разработка способа выделения газообразной продуктовой фракции с высоким содержанием этана из газообразной сырьевой фракции с высоким содержанием углеводородов с помощью обеих колонн - деметанизатора и деэтанизатора, причем этот способ можно было бы полностью осуществить без замкнутой холодильной установки. В частности, необходимо снизить инвестиционные и эксплуатационные расходы по сравнению с известными способами.

Для решения этой задачи предлагается способ выделения газообразной продуктовой фракции с высоким содержанием этана из сырьевой газообразной фракции с высоким содержанием углеводородов, отличающийся тем, что

e) богатую этаном газовую фракцию частично конденсируют за счет газовой фракции с высоким содержанием метана и по меньшей мере одного подогреваемого бокового потока с 1-ой ступени разделения, полученную при этом жидкую фракцию подают на 2-ую ступень разделения как флегму, а получаемая при этом газовая фракция представляет собой продуктовую фракцию с высоким содержанием этана, и

f) сырьевую фракцию частично конденсируют исключительно за счет продуктовой фракции с высоким содержанием этана, газовой фракции с высоким содержанием метана и по меньшей мере одного подогреваемого бокового потока (6) с 1-ой ступени разделения.

При этом технологические этапы e) и f) предпочтительно проводят в многоходовом теплообменнике.

Далее 1-ая ступень разделения называется также деметанизатором, а 2-ая ступень разделения деэтанизатором.

Согласно предлагаемому изобретением способу богатую этаном газовую фракцию, отобранную со 2-ой ступени разделения, не конденсируют полностью в двухходовом теплообменнике за счет бокового потока со 1-ой ступени разделения, в отличие от способов, соответствующих уровню техники. Напротив, согласно изобретению отказываются от получения жидкого продуктового этана и вместо этого отбирают газообразный продуктовый этан. Этот образ действий существенно снижает необходимую холодопроизводительность. Кроме того, реализуемая согласно технологическому этапу e) частичная конденсация полученной на 2-ой ступени разделения богатой этаном газовой фракции выгодным образом интегрирована с многоходовым теплообменником, в котором дополнительно осуществляется непрямой теплообмен между частично конденсируемой сырьевой фракцией, полученной на 1-ой ступени разделения газовой фракцией с высоким содержанием метана и по меньшей мере одним подогреваемым боковым потоком с 1-ой ступени разделения.

Комбинация технологических этапов a)-d) (которые воспроизводят известный из уровня техники способ переохлажденного газа) с предусматриваемыми согласно изобретению технологическими этапами e) и f) ведут к способу выделения газообразной продуктовой фракции с высоким содержанием этана, который позволяет отказаться от внешней холодильной установки. Таким образом, существенно сокращаются инвестиционные расходы, а также значительно снижаются сложность способа или эксплуатация установок.

Следующие выгодные варианты осуществления предлагаемого изобретением способа выделения газообразной продуктовой фракции с высоким содержанием этана из газообразной сырьевой фракции с высоким содержанием углеводородов, являющиеся объектами зависимых пунктов формулы изобретения, отличаются тем, что

- частично конденсируемая сырьевая фракция имеет давление от 40 до 100 бар,

- 1-ая ступень разделения работает при давлении от 15 до 35 бар,

- 2-ая ступень разделения работает при давлении, на 4-12 бар, предпочтительно на 6-10 бар меньше, чем давление на 1-ой ступени разделения, и

- расширение газообразной фракции протекает с совершением работы, которая привлекается для выработки электроэнергии в генераторе и/или для сжатия богатой метаном газовой фракции.

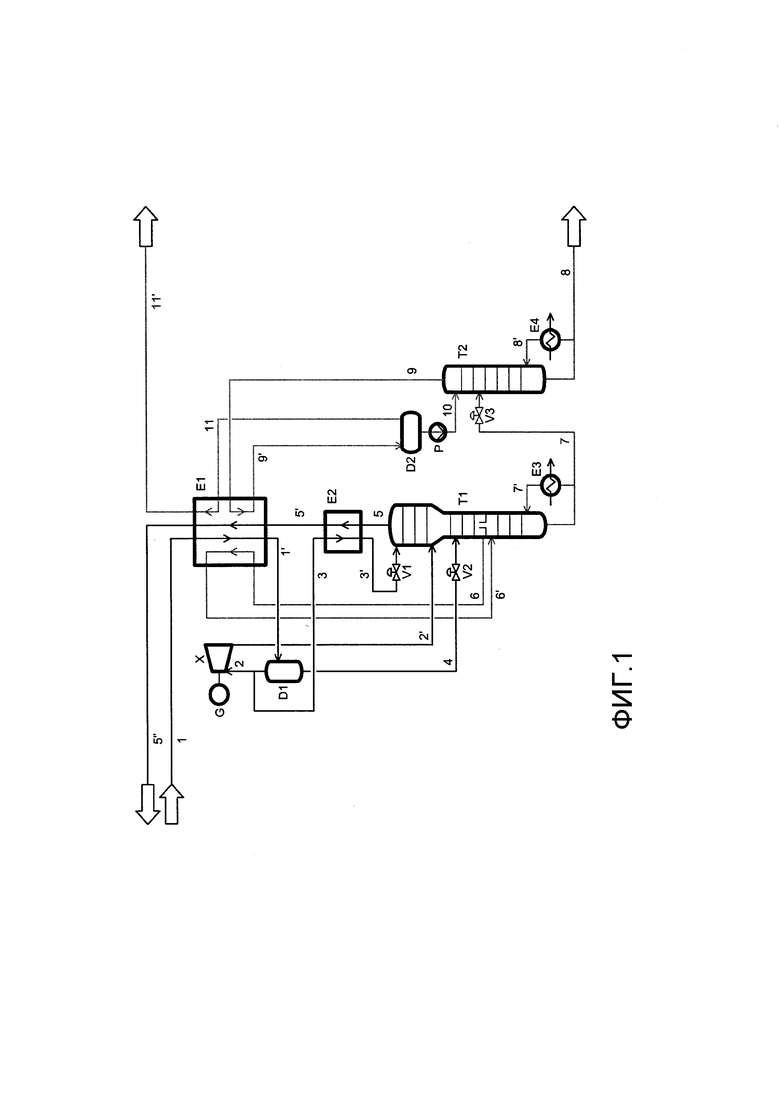

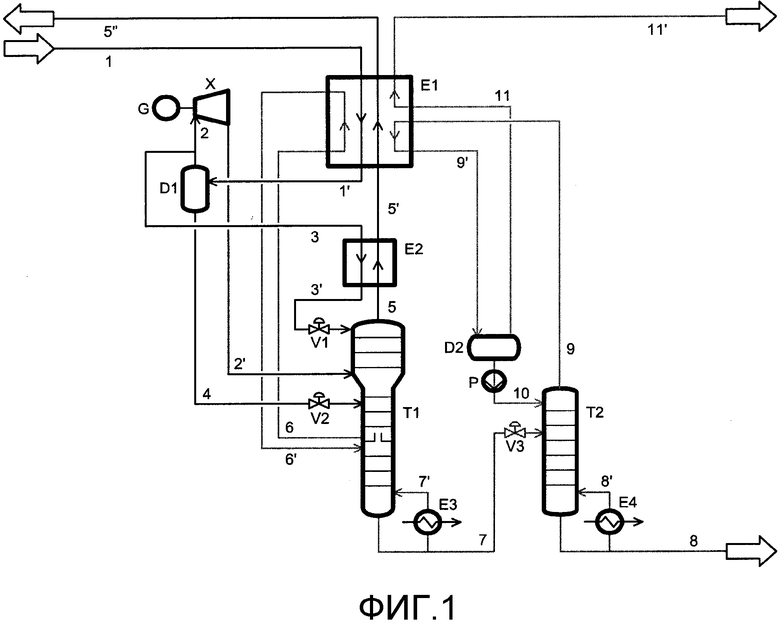

Предлагаемый изобретением способ выделения газообразной продуктовой фракции с высоким содержанием этана из газообразной сырьевой фракции с высоким содержанием углеводородов, а также дальнейшие предпочтительные варианты его осуществления будут подробнее пояснены на примере осуществления, показанном на фигуре 1.

Богатую углеводородами сырьевую фракцию 1, под которой предпочтительно имеется в виду природный газ и которая обычно находится под давлением по меньшей мере 50 бар, частично конденсируют в многоходовом теплообменнике E1 за счет описываемых далее технологических потоков и по линии 1' проводят на сепаратор D1. Жидкая часть сырьевой фракции, образовавшаяся при частичной конденсации, по линии 4 и через редукционный клапан V2 подается на 1-ую ступень разделения или деметанизатор T1. Часть, составляющая по меньшей мере 60-90% газообразной фракции 2, образованной при частичной конденсации сырьевой фракции 1, расширяется в турбодетандере X с совершением работы до давления деметанизатора T1 и подается в него по линии 2'. Предпочтительно расширение X газообразной фракции 2 с совершением работы используется для выработки электроэнергии в генераторе G. Альтернативно или дополнительно к этому, расширение X газообразной фракции 2 с совершением работы привлекается также для сжатия богатой метаном газовой фракции 5/5', которая еще будет описываться ниже.

Остальная часть 3 отбираемой из сепаратора D1 газовой фазы полностью сжижается в двухходовом теплообменнике E2 за счет отбираемой из деметанизатора T1 газовой фракции 5 с высоким содержанием метана и по линии 3' и через редукционный клапан V1 подается в деметанизатор T1 в качестве флегмы. Благодаря этой флегме выход этана в деметанизаторе T1 существенно повышается.

Кроме того, в подходящем месте из деметанизатора T1 отбирается по меньшей мере один боковой поток 6, который в многоходовом теплообменнике E1 частично переводится в пар и снова подается в деметанизатор T1 ниже его точки отбора. На практике может быть реализовано частичное испарение по меньшей мере одного другого бокового потока в многоходовом теплообменнике E1.

Обычно 1-ая ступень разделения, или деметанизатор T1, работает при давлении от 15 до 35 бар. Предпочтительно, описываемая далее 2-ая ступень разделения, или деэтанизатор T2, работает при давлении на 4-12 бар, предпочтительно на 6-10 бар ниже, чем в деметанизаторе T1.

Из куба деметанизатора T1 отбирается жидкая фракция 7 с высоким содержанием C2+ и через редукционный клапан V3 подается на следующую 2-ую ступень разделения, или деэтанизатор T2. Частичный поток этой жидкой фракции 7 в ребойлере E3 частично переводят в пар и проводят на деметанизатор T1 по линии 7'. Из куба деэтанизатора T2 отбирают жидкую фракцию с высоким содержанием C3+ и проводят на ее дальнейшее применение, например, на получение сжиженного нефтяного газа или на использование в качестве сырья для химической промышленности. Частичный поток 8 этой жидкой фракции в ребойлере E4 частично переводят в пар и проводят в деэтанизатор T2 по линии 8'.

Отбираемую в голове деэтанизатора T2 богатую этаном газовую фракцию 9 частично конденсируют в вышеописанном многоходовом теплообменнике E1 за счет газовой фракции 5' с высоким содержанием метана и подогреваемого бокового потока 6 из деметанизатора T1 и затем по линии 9' проводят в сепаратор D2. Тогда как жидкую фракцию 10, образующуюся при частичной конденсации, с помощью наноса P подают в деэтанизатор T2 в качестве флегмы, газообразную часть 11, образующуюся при частичной конденсации, подогревают в многоходовом теплообменнике E1 за счет подлежащей охлаждению сырьевой фракции 1 и затем отбирают по линии 11' как газообразную продуктовую фракцию с высоким содержанием этана и проводят на дельнейшее применение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРИОГЕННОГО РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2039329C1 |

| Комбинированное выделение высоко- и низкокипящих соединений из природного газа | 2015 |

|

RU2707777C2 |

| СПОСОБЫ ХОЛОДОСНАБЖЕНИЯ В УСТАНОВКАХ ДЛЯ ИЗВЛЕЧЕНИЯ ГАЗОКОНДЕНСАТНЫХ ЖИДКОСТЕЙ | 2018 |

|

RU2763101C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА С УЛУЧШЕННЫМ ИЗВЛЕЧЕНИЕМ ПРОПАНА | 2008 |

|

RU2491487C2 |

| ОБЪЕДИНЕННЫЕ ИЗВЛЕЧЕНИЕ ПГК И ПРОИЗВОДСТВО СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2006 |

|

RU2367860C1 |

| ИЗВЛЕЧЕНИЕ ПГК, ОБЪЕДИНЕННОЕ С ПРОИЗВОДСТВОМ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2007 |

|

RU2374575C2 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2005 |

|

RU2286377C1 |

| СПОСОБ СЖИЖЕНИЯ ПОТОКА ПРИРОДНОГО ГАЗА, СОДЕРЖАЩЕГО АЗОТ | 2018 |

|

RU2797474C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

Описан способ выделения газообразной продуктовой фракции (11) с высоким содержанием этана из газообразной сырьевой фракции (1) с высоким содержанием углеводородов, предпочтительно из природного газа. Сырьевую фракцию (1) частично конденсируют и разделяют (D1) на газообразную (2, 3) и жидкую (4) фракцию, и эти фракции в деметанизаторе (T1) и последующем деэтанизаторе (T2) разделяют на газовую фракцию (5) с высоким содержанием метана и богатую этаном газообразную продуктовую фракцию (9, 11). Богатую этаном газовую фракцию (9) частично конденсируют (E1) за счет газовой фракции (5') с высоким содержанием метана и по меньшей мере одного подогреваемого бокового потока (6) из деметанизатора (T1), получаемую при этом жидкую фракцию подают на деэтанизатор (T2) в качестве флегмы (10), а получаемая при этом газовая фракция (11) представляет собой продуктовую фракцию с высоким содержанием этана. Сырьевую фракцию (1) частично конденсируют (E1) исключительно за счет продуктовой фракции (11) с высоким содержанием этана, газовой фракции (5') с высоким содержанием метана и по меньшей мере одного подогреваемого бокового потока (6) из деметанизатора (T1). Техническим результатом изобретения является снижение затрат. 11 з.п. ф-лы, 1 ил.

1. Способ выделения газообразной продуктовой фракции (11') с высоким содержанием этана из газообразной сырьевой фракции (1) с высоким содержанием углеводородов, предпочтительно из природного газа, причем

a) сырьевую фракцию (1) частично конденсируют и разделяют (D1) на газообразную (2, 3) и жидкую (4) фракцию,

b) газообразную (2, 3) и жидкую (4) фракции разделяют ректификацией на газовую фракцию (5) с высоким содержанием метана и жидкую фракцию (7) с высоким содержанием C2+ в деметанизаторе (T1),

c) причем по меньшей мере 60-90% газообразной фракции (2) расширяют (X) до давления в деметанизаторе (T1), а остальную часть (3) газообразной фракции сжижают (E2) за счет богатой метаном фракции (5), отбираемой в головной части деметанизатора (T1), и при этом из деметанизатора (T1) отбирают по меньшей мере один боковой поток (6), частично переводят в пар и снова подают в деметанизатор (T1), и

d) жидкую фракцию (7) с высоким содержанием C2+ путем ректификации разделяют в деэтанизаторе (T2) на богатую этаном газовую фракцию (9) и жидкую фракцию (8) с высоким содержанием C3+,

отличающийся тем, что

e) богатую этаном газовую фракцию (9) частично конденсируют (E1) за счет газовой фракции (5') с высоким содержанием метана и по меньшей мере одного подогреваемого бокового потока (6) из деметанизатора (T1) и затем проводят в сепаратор D2, получаемую при этом жидкую фракцию подают в деэтанизатор (T2) в качестве флегмы (10), а получаемая при этом газовая фракция (11) представляет собой продуктовую фракцию с высоким содержанием этана, и

f) сырьевую фракцию (1) частично конденсируют (E1) исключительно за счет продуктовой фракции (11) с высоким содержанием этана, газовой фракции (5') с высоким содержанием метана и по меньшей мере одного подогреваемого бокового потока (6) из деметанизатора (T1).

2. Способ по п. 1, отличающийся тем, что технологические этапы e) и f) проводят в многоходовом теплообменнике (E1).

3. Способ по п. 1 или 2, отличающийся тем, что частично конденсируемая сырьевая фракция (1) имеет давление от 40 до 100 бар.

4. Способ по п. 1 или 2, отличающийся тем, что деметанизатор (T1) работает при давлении от 15 до 35 бар.

5. Способ по п. 3, отличающийся тем, что деметанизатор (T1) работает при давлении от 15 до 35 бар.

6. Способ по одному из пп. 1, 2 или 5, отличающийся тем, что деэтанизатор (T2) работает при давлении на 4-12 бар, предпочтительно на 6-10 бар меньше, чем давление в деметанизаторе (T1).

7. Способ по п. 3, отличающийся тем, что деэтанизатор (T2) работает при давлении на 4-12 бар, предпочтительно на 6-10 бар меньше, чем давление в деметанизаторе (T1).

8. Способ по п. 4, отличающийся тем, что деэтанизатор (T2) работает при давлении на 4-12 бар, предпочтительно на 6-10 бар меньше, чем давление в деметанизаторе (T1).

9. Способ по одному из пп. 1, 2, 5, 7 или 8, отличающийся тем, что расширение (X) газообразной фракции (2) протекает с совершением работы, которая используется для выработки электроэнергии в генераторе (G) и/или для сжатия богатой метаном газовой фракции (5').

10. Способ по п. 3, отличающийся тем, что расширение (X) газообразной фракции (2) протекает с совершением работы, которая используется для выработки электроэнергии в генераторе (G) и/или для сжатия богатой метаном газовой фракции (5').

11. Способ по п. 4, отличающийся тем, что расширение (X) газообразной фракции (2) протекает с совершением работы, которая используется для выработки электроэнергии в генераторе (G) и/или для сжатия богатой метаном газовой фракции (5').

12. Способ по п. 6, отличающийся тем, что расширение (X) газообразной фракции (2) протекает с совершением работы, которая используется для выработки электроэнергии в генераторе (G) и/или для сжатия богатой метаном газовой фракции (5').

| DE 102007010874 A1, 11.09.2008 | |||

| СПОСОБ И УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ПОТОКА ПРИРОДНОГО ГАЗА | 2007 |

|

RU2423654C2 |

| СПОСОБ ОБРАБОТКИ ЖИДКОГО ПРИРОДНОГО ГАЗА | 2006 |

|

RU2407966C2 |

| WO 03062724 A1, 31.07.2003 | |||

| Машина для набивки мешков шерстью | 1928 |

|

SU13423A1 |

Авторы

Даты

2019-05-29—Публикация

2015-08-28—Подача