Изобретение относится к технологии дополнительного извлечения ценных компонентов из природного углеводородного газа и может быть использовано на предприятиях газоперерабатывающей промышленности.

Природный углеводородный газ, основным компонентом которого является метан, широко используется в качестве газообразного топлива промышленного и бытового назначения. Однако наряду с метаном в составе природного углеводородного газа содержится значительное количество примесных органических и неорганических компонентов: этан и более тяжелые углеводороды, вода, сероводород, меркаптаны, диоксид углерода, гелий, азот. Одним из основных ценных примесных органических компонентов является этан, который используется в качестве сырья для газохимических производств, в частности для получения этилена и дальнейших продуктов его переработки.

Известен способ выделения этановой фракции путем низкотемпературной ректификации, который включает подачу углеводородного газа в ректификационную колонну на деэтанизацию, низкотемпературную конденсацию полученных паров в теплообменнике и подачу их в рефлюксную емкость, отвод части сконденсированной жидкости в ректификационную колонну на орошение и вывод товарных продуктов (Способ выделения этановой фракции: пат. 2459160 Рос. Федерация. Заявка № 2010136352/06; заявл. 30.08.2010; опубл. 20.08.2012).

Недостатками данного способа являются:

• проведение процесса деэтанизации сырья при низком давлении

(1,01 МПа вместо 2,63 МПа) приводит к необходимости поддерживания отрицательной температуры (минус 27,6ºС), обеспечиваемой за счет дорогостоящего пропанового охлаждения вместо положительной температуры (6,8 ºС), обеспечиваемой менее затратной захоложенной водой, что приведет к фактическому увеличению энергозатрат в денежном выражении, несмотря на их некоторое снижение в калорийном выражении;

• после извлечения фракции С2 и выше из исходного природного газа образуется метановая фракция, загрязненная азотом, сероводородом, диоксидом углерода и другими примесями, снижающими калорийность метановой фракции как топлива.

Известен способ переработки природного газа, который предусматривает многостадийное низкотемпературное охлаждение газа с конденсацией за счет рекуперации тепла в холодильниках, одноступенчатого сепарирования, сброса давления на потоках газа путем его расширения при дросселировании и расширении в турбодетандере, подачу всех холодных потоков в ректификационную колонну, с получением метановой газовой фракции и фракции, содержащей в основном этан, пропан и тяжелые углеводороды (Переработка углеводородного газа: пат. 4889545 US.

Заявка № 07/275102; заявл. 21.11.88; опубл. 26.12.89). Недостатками данного способа являются:

• однократная сепарация, при которой жидкий конденсат смешивается с третьей паровой фазой, что резко снижает качество сепарирования в целом;

• в ректификационной колонне в данном процессе происходит разделение исходного сырья только на два продукта: газовый поток сверху колонны и жидкий продукт снизу колонны;

• в результате фракционирования всего исходного сырья в одной ректификационной колонне, часть этана неизбежно переходит в газовый поток, отводимый сверху колонны, что, с одной стороны, снижает теплотворную способность метановой фракции, а, с другой, приводит к потере ценного сырья для нефтехимии.

Известен способ переработки сжиженного природного и углеводородного газа, который предусматривает низкотемпературное охлаждение газа с конденсацией за счет рекуперации тепла в холодильнике, двухступенчатое сепарирование получившегося двухфазного потока, сброса давления на потоках газов путем их расширения в двух турбодетандерах, дросселирования жидкой фазы и подачу жидкой и газовой фазы в ректификационную колонну, с получением метановой газовой фракции и фракции, содержащей в основном этан, пропан и тяжелые углеводороды (Переработка сжиженного природного и углеводородного газа: пат. US 8794030. Заявка № 13/790873; заявл. 08.03.2013; опубл. 05.08.2014).

Недостатками данного способа являются:

• переработка исходного сжиженного углеводородного газа при условии его предварительного нагрева и испарения приводит к дополнительным энергетическим затратам на стадии подготовки исходного сырья, так как природный газ необходимо сначала сжижать, а потом испарять;

• в ректификационной колонне в данном процессе происходит разделение исходного сырья только на два продукта: газовый поток сверху колонны и жидкий продукт снизу колонны;

• в результате фракционирования всего исходного сырья в одной ректификационной колонне, часть этана неизбежно переходит в газовый поток, отводимый сверху колонны, что, с одной стороны, снижает теплотворную способность метановой фракции, а, с другой, приводит к потере ценного сырья для нефтехимии;

• при наличии гелия в природном газе происходит его переход в метановую фракцию с последующей потерей гелия в атмосферу при сжигании метановой фракции в качестве топлива.

Известен способ переработки природного углеводородного газа, реализуемый в установке, состоящей из системы взаимосвязанных блоков, а именно из первого блока предварительного охлаждения газа, в который входят последовательно установленные теплообменник, пропановый холодильник и сепаратор первой ступени, второго блока конденсации и переохлаждения газа, в который входят теплообменники, сепараторы второй и третьей ступени, отпарные колонны и турбодетандерный агрегат, третьего блока выделения этана и широкой фракции легких углеводородов, в который входят теплообменники, пропановый испаритель, деметанизатор с трубопроводом отвода кубовой жидкости в деэтанизатор со встроенным дефлегматором, на трубопроводе отвода кубовой жидкости из которого установлен холодильник, четвертого блока получения гелиевого концентрата (Установка низкотемпературного разделения углеводородного газа: пат. 44801 Рос. Федерация, заявка № 2004126522/22; заявл. 02.09.2004; опубл. 27.03.2005).

Недостатками данного изобретения, реализуемого в системе из шести ректификационных колонн и четырёх сепараторов, являются:

• получение широкой фракции лёгких углеводородов не предусматривает вариантов её дальнейшего использования, при этом при остановке продуктопровода, установка переводится на режим с выработкой этановой фракции и широкой фракции легких углеводородов (ШФЛУ), при котором усложняется хранение и транспортировка газообразной этановой фракции;

• для функционирования процесса необходима пропановая холодильная установка и криогенная установка получения жидкого азота;

• технология не предусматривает рекуперацию тепла, что существенно увеличивает затраты и стоимость переработки природного газа;

• пропановое охлаждение не позволяет четко отделить азот от метана, что приведёт к загрязнению товарной метановой фракции азотом и снижению теплотворной способности метановой фракции.

При создании изобретения ставилась задача увеличения отбора этана из исходного природного газа, сохранения гелия и увеличения энергоэффективности установки.

Поставленная задача решается за счет того, что способ переработки природного углеводородного газа реализуется в системе взаимосвязанных между собой первого блока предварительного охлаждения газа, проходящего последовательно установленные теплообменник, пропановый холодильник, сепаратор первой ступени и турбодетандерный агрегат, второго блока конденсации и переохлаждения газа, проходящего теплообменники, сепараторы и отпарные колонны, третьего блока выделения этана и широкой фракции легких углеводородов из подготовленного газа, охлаждаемого в теплообменниках и пропановом испарителе и поступающего в деметанизатор с отводами метано-азотно-гелиевой смеси с верха и кубовой жидкости снизу, которая поступает в деэтанизатор со встроенным дефлегматором, с верха деэтанизатора отводят этановую фракцию, а снизу - кубовую жидкость в виде широкой фракции легких углеводородов, и четвертого блока получения гелиевого концентрата методом криогенного разделения метано-азотно-гелиевой смеси на метановую фракцию и гелиевый концентрат, полученные потоки метановой фракции отправляются на дополнительный пятый блок компримирования, в котором метановая фракция компримируется и разделяется на два потока, первый из которых отправляется потребителям в качестве товарного газа, а второй поток поступает в первый блок, где подвергают глубокому охлаждению, и подают в третий блок, полностью используя в качестве орошения в деметанизатор или полностью дросселируя и подавая в качестве хладагента в дефлегматор, встроенный в деэтанизатор, или разделяя на третий и четвертый потоки, причем третий поток подают в качестве орошения в деметанизатор, а четвертый дросселируют и подают в качестве хладагента в дефлегматор, встроенный в деэтанизатор.

Предложенная структурная схема способа переработки природного углеводородного газа позволяет:

- повысить степень отбора этана из потока метановой фракции за счет компримирования метановой фракции и возвращения части ее в качестве рецикла в процесс, что снижает концентрацию этана в сырье колонны деметанизаторе третьего блока и, соответственно, повышает четкость разделения в этой колонне;

- снизить энергозатраты на фракционирование деметанизированного газа в колонне деэтанизаторе за счет того, что четвертый поток метановой фракции дросселируется и подается в третий блок в конденсатор деэтанизатора в качестве хладоагента, благодаря чему можно отказаться от дополнительной дорогостоящей пропановой холодильной установки;

- обеспечить вариативность функционирования технологической схемы, поскольку в зависимости от состава сырья второй поток метановой фракции после глубокого охлаждения в первом блоке может быть использован в третьем блоке в качестве орошения деэтанизатора, хладагента деэтанизатора или в обоих технологических ситуациях после разделения второго потока метановой фракции на третий и четвертый потоки.

Целесообразно, в блоке компримирования метановые фракции компримировать до давления 5,5-6,5 МПа.

Целесообразно, в первом блоке предварительного охлаждения газа, втором блоке конденсации и переохлаждения газа, третьем блоке выделения этана и широкой фракции легких углеводородов в теплообменниках использовать холод отходящих низкотемпературных потоков метановой фракции, этановой фракции, гелиевого концентрата.

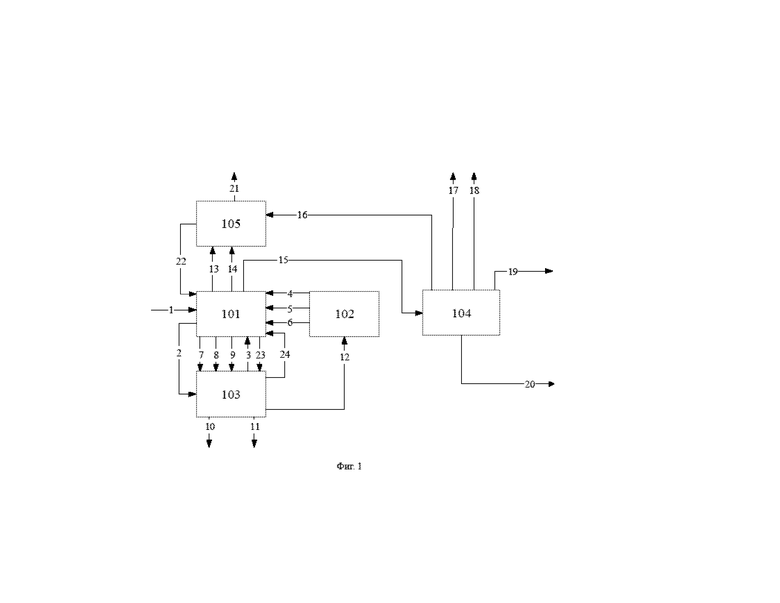

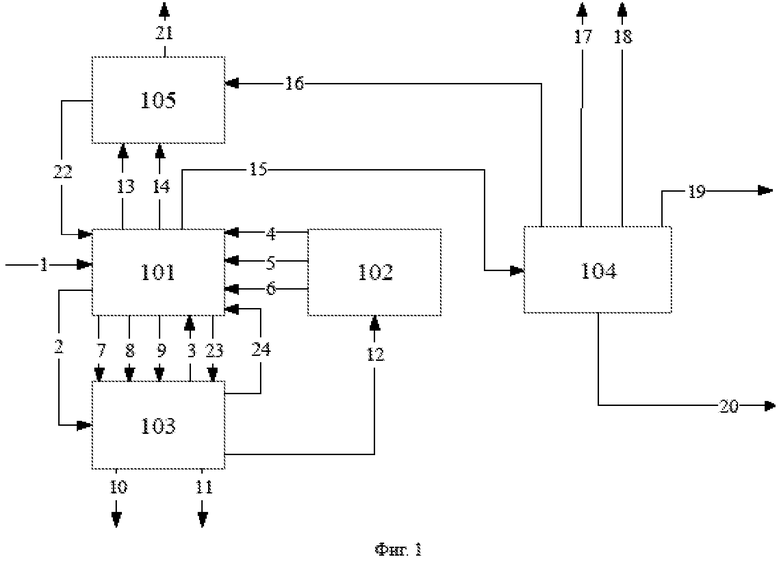

На фигуре 1 представлена блок-схема установки, на которой может быть реализован заявляемый способ и которая включает следующие блоки и трубопроводы, объединяющие блоки:

101 - блок предварительного охлаждения газа;

102 - блок конденсации и переохлаждения газа;

103 - блок выделения этана и широкой фракции легких углеводородов из подготовленного газа;

104 - блок получения гелиевого концентрата;

105 - блок компримирования;

1-23 - трубопроводы.

Предварительно очищенный от сероводорода и диоксида углерода природный газ по трубопроводу 1 подается в блок предварительного охлаждения газа 101, где проходит последовательно установленные теплообменник, пропановый холодильник, затем часть газовых потока, составляющая около 25% от исходного сырья, при температуре 303 К поступает по трубопроводу 2 в блок выделения этана и широкой фракции легких углеводородов из подготовленного газа 103, где используется в качестве теплоносителя в ребойлерах боковых погонов колонны-деметанизатора (первой ректификационной колонны), после чего по трубопроводу 3 возвращается в блок предварительного охлаждения газа 101. Оставшаяся часть газового потока, составляющая около 75% от исходного сырья, поступает в многопоточный охладитель блока 101 на захолаживание обратными потоками метановой фракции среднего давления и смешанным потоком метановых фракций высокого давления, поступающими по трубопроводам, соответственно, 4 и 5 из переохладителя блока конденсации и переохлаждения газа 102, и потоком метано-азотной смеси, подаваемого по трубопроводу 6 из переохладителя блока конденсации и переохлаждения газа 102.

Возвращаемая по трубопроводу 3 из блока 103 в блок 101 часть исходного сырья также поступает на захолаживание, после которого объединенные потоки исходного сырья направляются в сепаратор первой ступени. Полученный в сепараторе первой ступени газовый поток одной частью по трубопроводу 7 направляется в блок выделения этана и широкой фракции легких углеводородов из подготовленного газа 103 на глубокое охлаждение в конденсатор, затем дросселируется и поступает в верхнюю часть колонны-деметанизатора (первой ректификационной колонны), а второй частью направляется на расширение в турбодетандер, и затем направляется по трубопроводу 8 в блок выделения этана и широкой фракции легких углеводородов из подготовленного газа 103 в колонну-деметанизатор (первую ректификационную колонну).

Отсепарированная жидкая фаза из сепаратора первой ступени блока 101 подается в блок выделения этана и широкой фракции легких углеводородов из подготовленного газа 103 по трубопроводу 9, где дросселируется и подается в качестве холодного питания в колонну-деметанизатор (первую ректификационную колонну). Кубовая жидкость колонны-деметанизатора (первой ректификационной колонны) дросселируется до давления 2,3 МПа и подается в качестве холодного питания во вторую ректификационную колонну - колонну-деэтанизатор.

Газовая фаза с верха колонны-деэтанизатора (второй ректификационной колонны) подается на охлаждение в дефлегматор колонны, а затем в сепаратор рефлюкса, из которого жидкая фаза насосом рефлюкса возвращается в колонну в качестве орошения. Этановая фракция, содержащая не менее 98,5% мас, этана, из сепаратора рефлюкса выводится за пределы установки по трубопроводу 10 в качестве товарного продукта или сырья для дальнейшей переработки. Остаток, отводимый из куба колонны-деэтанизатора (второй ректификационной колоны), выводится за пределы установки по трубопроводу 11 в качестве широкой фракции легких углеводородов.

Отпаренный в колонне-деметанизаторе (первой ректификационной колонне) деэтанизированный газовый поток нагревается потоком сырьевого газа, и направляется по трубопроводу 12 в блок конденсации и переохлаждения газа 102 в многопоточный переохладитель.

Деэтанизированный газовый поток конденсируется в переохладителе, часть его после захолаживания подается в ребойлер отпарной колонны (третьей ректификационной колонны) и поступает в сепаратор второй ступени. Полученный в сепараторе отсепарированный газовый поток проходит переохладитель, дросселируется и подается на верхнюю тарелку третьей ректификационной колонны. Отсепарированная жидкая фаза из сепаратора дросселируется и подается в трубопровод метановой фракции высокого давления 5.

Остаток, отводимый из куба третьей ректификационной колонны, отдает холод в переохладителе и формирует потоки метановой фракции среднего и высокого давления с содержанием метана не менее 96% масс, и по трубопроводам, соответственно, 4 и 5 поступают в блок предварительного охлаждения газа 101, дополнительно отдают свой холод в охладителе этого блока и выводятся по трубопроводам 13 и 14 из блока предварительного охлаждения газа 101 в блок компримирования 105.

Отпаренная в третьей ректификационной колонне метано-азотно-гелиевая смесь с температурой 152 К проходит многопоточный переохладитель в блоке 102 и поступает по трубопроводу 6 в блок предварительного охлаждения газа 101 в многопоточный охладитель, после которого выводится из блока предварительного охлаждения газа 101 по трубопроводу 15 в блок получения гелиевого концентрата 104.

Метано-азотно-гелиевая смесь, поступающая по трубопроводу 15 в блок получения гелиевого концентрата 104, последовательно охлаждается, конденсируется и разделяется в системе многопоточных холодильников и ректификационных колонн на метановую фракцию низкого давления, которая по трубопроводу 16 отправляется в блок компримирования 105, азот среднего и низкого давления соответственно по трубопроводам 17 и 18 отводятся с установки, гелиевый концентрат и жидкий азот по трубопроводам 19 и 20 соответственно отправляются потребителям.

Метановые фракции, поступающие по трубопроводам 13, 14 и 16 на блок компримирования 105, в несколько ступеней компримируются до давления 5,5 МПа с получением товарного газа. После этого поток товарного газа разделяется на два потока: первый поток товарного газа по трубопроводу 21 отправляется потребителям, а второй поток (около 10%) возвращается по трубопроводу 22 в блок предварительного охлаждения газа 101, где захолаживается и по трубопроводу 23 поступает в блок выделения этана и широкой фракции легких углеводородов из подготовленного газа 103, где разделяется на третий и четвертый поток топливного газа. Третий поток топливного газа дросселируется и подается в колонну-деметанизатор в качестве орошения. Четвертый поток топливного газа дросселируется и используется в качестве хладагента в конденсаторе колонны-деэтанизатора, после чего по трубопроводу 24 возвращается в блок предварительного охлаждения газа 101, где объединяется с потоком метановой фракции высокого давления.

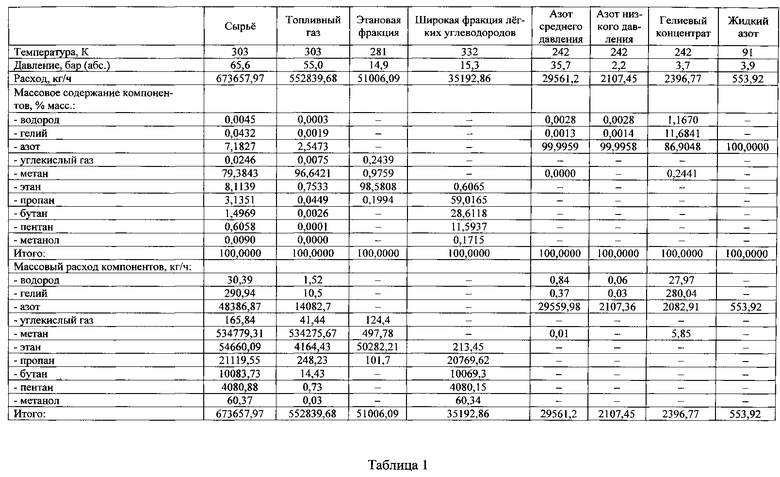

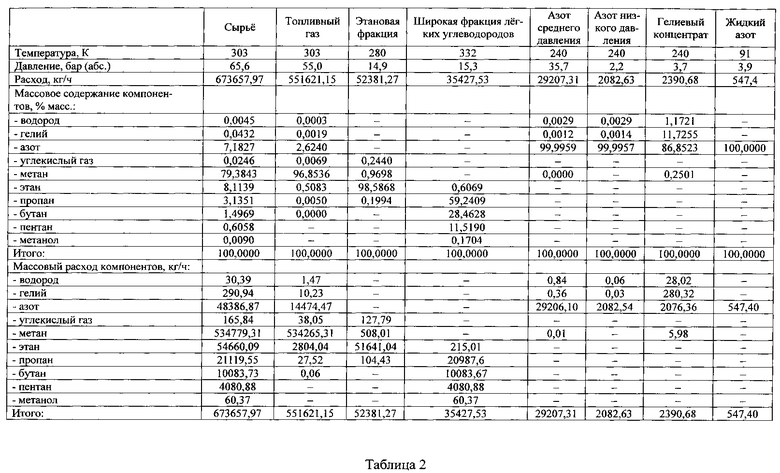

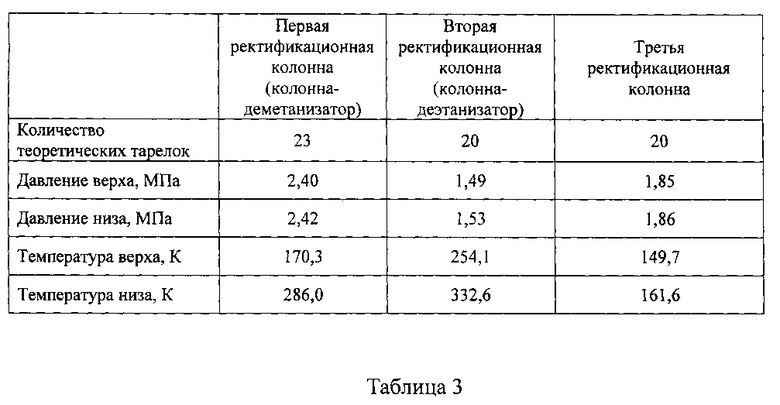

По предлагаемому способу переработки природного углеводородного газа, содержащего также азот и гелий, проведено математическое моделирование процесса. В таблице 1 приведен материальный баланс установки по прототипу без учета подачи рецикла товарного газа на установку. В таблице 2 приведен материальный баланс установки, позволяющей реализовать заявляемое изобретение при переработки 673,658 т/ч природного углеводородного газа. В таблице 3 указаны технологические характеристики ректификационных колонн, используемых в процессе как по прототипу, так и по заявляемому изобретению.

Из сравнения приведенных в таблицах 1 и 2 материальных балансов видно, что при технологических режимах колонн, указанных в таблице 3, введение в процесс рецикла топливного газа (метановой фракции) при сохранении качества, получаемых конечных и промежуточных продуктов выработка этановой фракции увеличивается на 11300 т/год за счет увеличения отбора этана с 92,00 до 94,48%.

Таким образом, заявляемое изобретение решает задачу комплексного извлечения практически покомпонентно из природного углеводородного газа всех примесей, содержащихся в метановой фракции и снижающих ее теплотворную способность, формирования из выделенных примесей потоков товарных продуктов или сырья ассоциированных газохимических производств, а также оптимального распределения систем нагрева и охлаждения технологических потоков, обеспечивающих максимальную рекуперацию тепла в системе и, как следствие, снижение энергозатрат для создания холодильных циклов криогенного разделения газов.

Изобретение относится к технологии извлечения ценных компонентов из природного углеводородного газа и может быть использовано на предприятиях газоперерабатывающей промышленности. Способ переработки природного углеводородного газа включает систему взаимосвязанных между собой первого блока предварительного охлаждения газа, проходящего последовательно установленные теплообменник, пропановый холодильник, сепаратор первой ступени и турбодетандерный агрегат, второго блока конденсации и переохлаждения газа, проходящего теплообменники, сепараторы и отпарные колонны, третьего блока выделения этана и широкой фракции легких углеводородов из подготовленного газа, охлаждаемого в теплообменниках и пропановом испарителе и поступающего в деметанизатор с отводами метано-азотно-гелиевой смеси с верха и кубовой жидкости снизу, которую направляют в деэтанизатор со встроенным дефлегматором, с верха деэтанизатора отводят этановую фракцию, а снизу - кубовую жидкость в виде широкой фракции легких углеводородов, и четвертого блока получения гелиевого концентрата методом криогенного разделения метано-азотно-гелиевой смеси на метановую фракцию и гелиевый концентрат. Полученные потоки метановой фракции отправляют на дополнительный пятый блок компримирования, в котором метановую фракцию компримируют и разделяют на два потока, первый из которых отправляют потребителям в качестве товарного газа, а второй поток направляют в первый блок, где подвергают глубокому охлаждению, и подают в третий блок, полностью используя в качестве орошения в деметанизатор или полностью дросселируя и подавая в качестве хладагента в дефлегматор, встроенный в деэтанизатор, или разделяя на третий и четвертый потоки. Третий поток подают в качестве орошения в деметанизатор, а четвертый дросселируют и подают в качестве хладагента в дефлегматор, встроенный в деэтанизатор. Техническим результатом является увеличение отбора этана из исходного природного газа, сохранение гелия и увеличение энергоэффективности установки. 2 з.п. ф-лы, 1 ил., 3 табл.

1. Способ переработки природного углеводородного газа, включающий систему взаимосвязанных между собой первого блока предварительного охлаждения газа, проходящего последовательно установленные теплообменник, пропановый холодильник, сепаратор первой ступени и турбодетандерный агрегат, второго блока конденсации и переохлаждения газа, проходящего теплообменники, сепараторы и отпарные колонны, третьего блока выделения этана и широкой фракции легких углеводородов из подготовленного газа, охлаждаемого в теплообменниках и пропановом испарителе и поступающего в деметанизатор с отводами метано-азотно-гелиевой смеси с верха и кубовой жидкости снизу, которую направляют в деэтанизатор со встроенным дефлегматором, с верха деэтанизатора отводят этановую фракцию, а снизу - кубовую жидкость в виде широкой фракции легких углеводородов, и четвертого блока получения гелиевого концентрата методом криогенного разделения метано-азотно-гелиевой смеси на метановую фракцию и гелиевый концентрат, отличающийся тем, что полученные потоки метановой фракции отправляют на дополнительный пятый блок компримирования, в котором метановую фракцию компримируют и разделяют на два потока, первый из которых отправляют потребителям в качестве товарного газа, а второй поток направляют в первый блок, где подвергают глубокому охлаждению, и подают в третий блок, полностью используя в качестве орошения в деметанизатор или полностью дросселируя и подавая в качестве хладагента в дефлегматор, встроенный в деэтанизатор, или разделяя на третий и четвертый потоки, причем третий поток подают в качестве орошения в деметанизатор, а четвертый дросселируют и подают в качестве хладагента в дефлегматор, встроенный в деэтанизатор.

2. Способ по п. 1, отличающийся тем, что метановые фракции в блоке компримирования компримируют до давления 5,5-6,5 МПа.

3. Способ по п. 1, отличающийся тем, что в первом блоке предварительного охлаждения газа, втором блоке конденсации и переохлаждения газа, третьем блоке выделения этана и широкой фракции легких углеводородов в теплообменниках используют холод отходящих низкотемпературных потоков метановой фракции, этановой фракции и гелиевого концентрата.

| Приспособление к закаточной машине для чистки донышек консервных банок | 1934 |

|

SU44801A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2162362C1 |

| US 3516261 А, 23.06.1970 | |||

| Шторка окна транспортного средства | 1988 |

|

SU1532335A1 |

| US 3902329 A, 02.09.1975. | |||

Авторы

Даты

2016-04-10—Публикация

2015-03-25—Подача