Область техники, к которой относится изобретение

Изобретение относится к устройствам для перекачивания и вспенивания жидкости, предпочтительно для образования молочной пены. В частности, изобретение относится к устройствам для перекачивания и вспенивания жидкости, используемым для быстрого простого многократного получения высококачественной пены с заданными свойствами и поддержанием чистоты.

Уровень техники

Пена состоит из вещества в двух состояниях - жидком и газообразном (воздух). Таким образом, пена из жидкости является веществом, созданным путем удержания множества пузырьков газа в жидкой структуре: формирование стабильной пены из жидкости требует не только образования этих пузырьков газа, но также их включения в общую жидкую структуру и сохранения в ней.

Чтобы получить легкую текстуру и отличительные ощущения во рту, желательно изготавливать пищевую пену из пищевых жидкостей с помощью мельчайших стабильных пузырьков воздуха. В большинстве видов пищевой пены основными поверхностно-активными агентами являются белки, которые способствуют образованию и стабилизации распределенного газообразного вещества, создавая пену, стабилизированную белками. Белки постоянно подвергаются воздействию определенных нагрузок, например механических и гравитационных: способность белков стабилизировать пенистую структуру, образованную под действием этих нагрузок, определяет стабильность пены, которая обычно выражается временем, необходимым для отвода 50% жидкости из пены, то есть временем, требуемым для сокращения объема пены на 50%.

При вспенивании жидкости желательно получать пену наивысшего качества с заданными свойствами. Кроме того, желательно получить эту качественную пену как можно быстрее и с возможностью воспроизводимости, то есть качество пены должно контролироваться и воспроизводиться в другой жидкости.

Одним из самых распространенных видов пищевой пены из жидкости является молочная пена. В современной технике широко используются устройства для производства молочной пены: обычно такие устройства имеют сосуд, в который подается молоко. В этом сосуде установлена вращающаяся деталь, обычно это венчик, находящийся в нижней части, который вспенивает молоко путем его перемешивания, при этом воздух скапливается под пленкой жидкости. Однако производство молочной пены с помощью таких известных устройств требует времени, большого количества манипуляций, а также очистки после производства каждой партии пены. Кроме того, для поддержания свойств получаемой пены необходимо задавать геометрию венчика. Ее сложно рассчитать и проконтролировать, что делает воспроизводимость процесса слишком сложной задачей, которую невозможно выполнить.

Например, в документе EP 2478804 A1, отражающем современный уровень техники, описывается сосуд для молока, в котором создано давление с помощью газа. Молоко под давлением подается в область для смешивания с целью последующего смешивания с другим газом. Дальнейшее пенообразование и уменьшение размера пузырьков происходит в установке для пенообразования, которая обычно представляет собой статический смеситель или вращающийся венчик. Однако регулирование и контроль вспенивания в таких системах являются сложными и неточными процессами, требующими комплексной конфигурации. Кроме того, эти системы требуют очистки после производства пены, что является длительным и трудоемким процессом.

В других документах, известных на современном уровне развития техники, например в US 2013/0043274 A1, описаны решения для упаковки с функциями хранения, дозирования и разлива, адаптированные специально для жидких пищевых продуктов, обычно напитков, и состоящие из контейнера, приспособления для дозирования и клапана. Приспособление для дозирования содержит ротор, в котором по меньшей мере одна укороченная часть приводится во вращение и функционирует как устройство для дозирования, собирающее жидкость на входном дозировочном отверстии и подающее ее на выходное дозировочное отверстие, благодаря чему жидкость из контейнера подается в смесительную камеру, где смешивается с разбавителем: если разбавителем является газ (N2 или CO2), на поверхности напитка образуется слой пены. Однако в этой системе процесс пенообразования не управляется и является неточным, что очень усложняет его мониторинг и регулирование и, как следствие, получение повторяемого результата с каждой вспениваемой жидкостью.

Соответственно, были представлены другие решения по производству вспененных жидкостей управляемым и регулируемым способом. Примером является документ EP 12199185.5 от того же заявителя, в котором описывается устройство для производства молочной пены: молочно-воздушная смесь подвергается высокому напряжению сдвига в пространстве между двумя цилиндрами, которые вращаются относительно друг друга; касательное напряжение приводит к образованию эмульсии из молока и воздуха с последующим вспениванием после расширения. С помощью этого решения можно управлять производством молочной пены. Однако это устройство является сравнительно сложным и требует частого мытья после производства молочной пены, что подразумевает существенные затраты времени и неудобство для пользователя.

Также широко известны устройства для вспенивания, отражающие современный уровень техники, в которых используется пар для образования пены с использованием эффекта Вентури, например устройства, описанные в документах EP 2695556 A1 или EP 2636343 A1. В документе EP 2695556 A1 приводится описание устройства для приготовления нагреваемой молочной пены с всасывающим механизмом, который состоит из смесительной камеры с паром и молоком. Эта смесь всасывается с использованием эффекта Вентури, в результате чего образуется молочная пена. Еще один пример можно найти в документе EP 2636343 A1, где описано устройство для изготовления нагреваемой молочной пены: в этом устройстве используется сужающееся сопло, в частности сопло Вентури, с помощью которого молоко и пар всасываются для образования молочной пены. Однако в этих известных системах, где применяется эффект Вентури, не поддерживается чистота. Молоко постоянно контактирует с устройством, что не только требует частой чистки, но может также являться источником загрязнения продукта. Кроме того, эти устройства позволяют изготавливать только горячую молочную пену - такие системы не рассчитаны на получение холодной молочной пены. Наконец, пена, полученная с помощью этих систем, имеет неудовлетворительное качество.

Таким образом, все еще существует потребность в простом устройстве, с помощью которого можно за короткое время и с поддержанием чистоты производить пену высокого качества с заданными свойствами надежным и воспроизводимым способом. Целью настоящего изобретения является создание устройства для вспенивания, которое направлено на удовлетворение этой потребности.

Раскрытие изобретения

В соответствии с первым аспектом изобретение относится к устройству 100 для перекачивания и вспенивания, состоящему из камеры 20 контейнера для хранения жидкости 1 для вспенивания, воздухозаборника 13, с помощью которого воздух подается к устройству 100, и камеры 10 для обработки, в которую перекачиваются воздух и жидкость для вспенивания. Камера 10 для обработки содержит по меньшей мере одну подвижную часть и одну статичную часть, которые двигаются по отношению друг к другу и установлены таким образом, что их относительное движение перекачивает воздух и жидкость путем всасывания из воздухозаборника 13 и камеры 20 контейнера соответственно в камеру 10 для обработки, а также подвергает перекачиваемую смесь воздуха и жидкости определенному уровню напряжения сдвига, что позволяет образовывать пену из этой смеси.

В соответствии с первым вариантом осуществления подвижная часть содержит шестерни 11 для перекачивания и диск 121, а статичная деталь содержит внешнюю камеру 122: диск 121 вращается по отношению к внешней камере 122, шестерни 11 для перекачивания содержат вращающееся ведущее зубчатое колесо 111 и вращающееся ведомое зубчатое колесо 112, относительное вращение которых создает область 113 всасывания, куда воздух и жидкость перекачиваются путем всасывания и где они подвергаются предварительному смешиванию, а также область 114 выталкивания, где предварительная смесь из перекачиваемого воздуха и жидкости проходит между диском 121 и внешней камерой 122 с определенным уровнем напряжения сдвига, что позволяет образовывать пену из этой смеси.

В соответствии со вторым вариантом осуществления подвижная часть содержит диск 121, а статичная часть содержит внешнюю камеру 122: диск 121 вращается по отношению к внешней камере 122, а камера 20 контейнера имеет вид капсулы, причем при относительном вращении диска 121 по отношению к внешней камере 122 воздух и жидкость перекачиваются путем всасывания с использованием центробежных сил, что также позволяет образовывать пену из перекачиваемого воздуха и жидкости под напряжением сдвига.

В соответствии с третьим вариантом осуществления подвижная часть содержит шестерни 110 для перекачивания и вспенивания, а статичная часть содержит внешнюю камеру 122, диск 121 вращается по отношению к внешней камере 122 и содержит верхнюю часть 122' диска и нижнюю часть 122'' диска, причем шестерни 110 для перекачивания и вспенивания установлены между верхней частью 122' диска и нижней частью 122'' диска. Шестерни 110 для перекачивания и вспенивания содержат вращающееся ведущее зубчатое колесо 111 и вращающееся ведомое зубчатое колесо 112, относительное вращение которых создает область 113 всасывания, куда воздух и жидкость перекачиваются путем всасывания и где они подвергаются предварительному смешиванию, а также область 114 выталкивания, где вспененная смесь из воздуха и жидкости выводится из устройства 100.

В соответствии со вторым аспектом изобретение относится к системе перекачивания и вспенивания, содержащей устройство 100 для перекачивания и вспенивания, имеющее конструкцию, описанную выше, и механизм 30, причем устройство 100 для вспенивания подключено к механизму 30, а механизм 30 содержит средства 31 привода, приводящие в движение подвижную часть.

Как будет подробно описано далее, предлагаемое устройство 100 может производить пену высшего качества с заданными свойствами, регулируемой текстурой и толщиной, очень высокой стабильностью, а также быстрым и стабильным формированием пены. Кроме того, предлагаемое устройство является компактным, требующим ограниченного механического оборудования, простым в использовании с точки зрения пользователя и позволяет поддерживать чистоту. Также данное устройство обеспечивает повторяемость получаемой пены, благодаря чему при смене напитка можно изготовить пену с такими же свойствами, что и у предыдущего, поскольку процесс, выполняемый в устройстве, контролируется с использованием ограниченных и стабильных параметров, обеспечивающих высокую достоверность результатов.

В настоящем описании термин «жидкость» обозначает жидкость или смесь жидкости и газа.

Краткое описание чертежей

Дополнительные признаки, преимущества и цели настоящего изобретения станут понятны специалисту в данной области после прочтения приведенного ниже подробного описания вариантов осуществления настоящего изобретения, не имеющих ограничительного характера, при рассмотрении совместно с прилагаемыми чертежами.

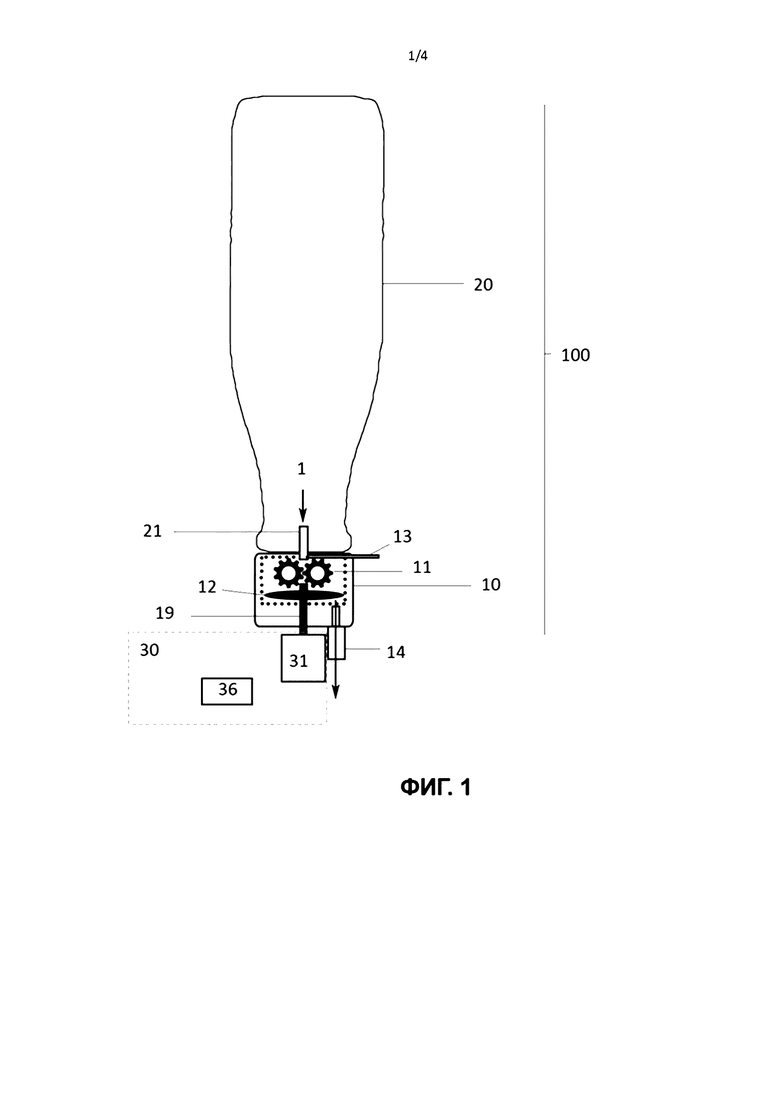

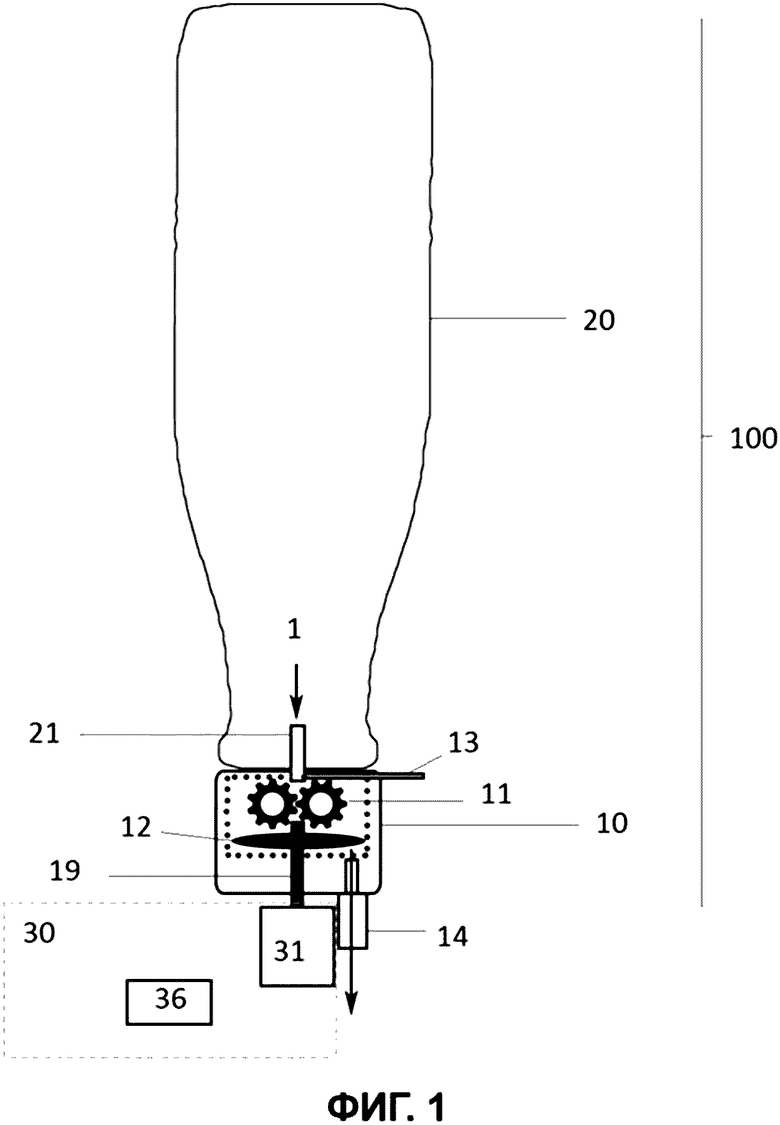

На фиг. 1 показано схематическое изображение основных компонентов предложенного устройства для перекачивания и вспенивания в соответствии с первым предпочтительным вариантом осуществления.

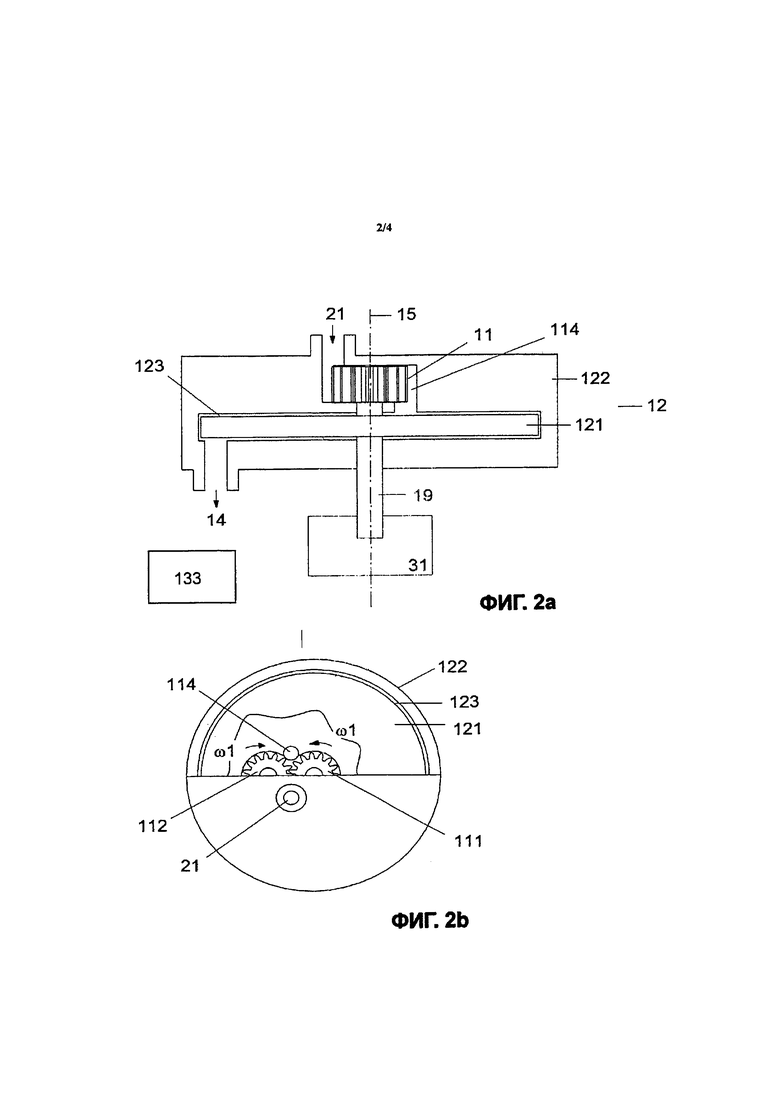

На фиг. 2a-b показана конструкция камеры для обработки предложенного устройства для перекачивания и вспенивания в соответствии с первым предпочтительным вариантом осуществления, показанным на фиг. 1.

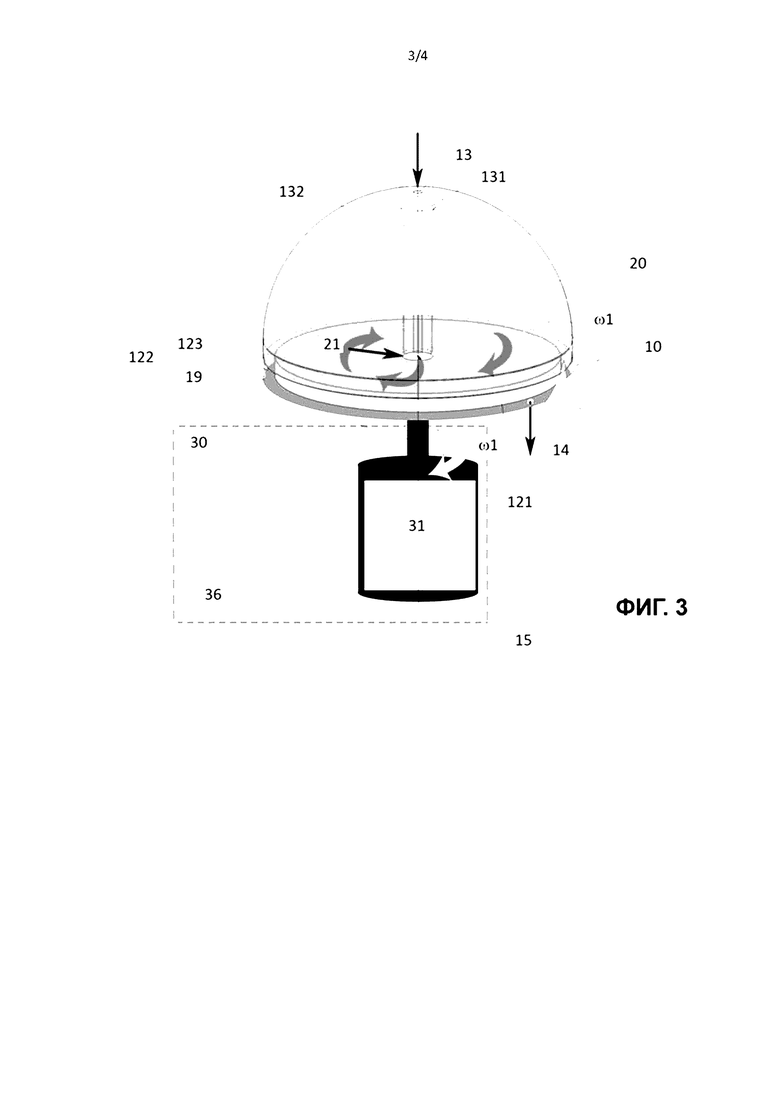

На фиг. 3 показано схематическое изображение основных компонентов предложенного устройства для перекачивания и вспенивания в соответствии со вторым предпочтительным вариантом осуществления.

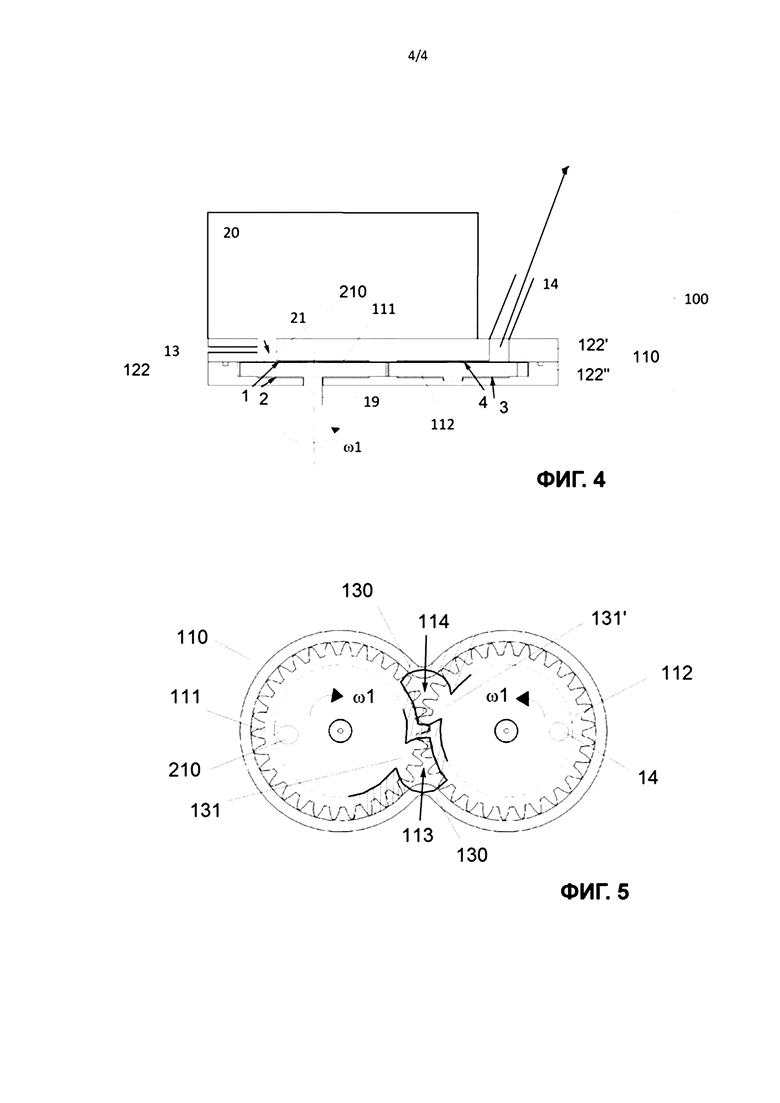

На фиг. 4 показан схематический вид в разрезе основных компонентов предложенного устройства для перекачивания и вспенивания в соответствии с третьим предпочтительным вариантом осуществления.

На фиг. 5 показан схематический вид сверху на камеру для обработки предложенного устройства для перекачивания и вспенивания в соответствии с третьим предпочтительным вариантом осуществления.

Осуществление изобретения

Предложенное устройство 100 для перекачивания и вспенивания содержит камеру 10 для обработки и камеру 20 контейнера. Камера 20 контейнера содержит жидкость 1, которую необходимо вспенить, а камера 10 для обработки предназначена для перекачивания и вспенивания жидкости 1 из камеры 20 контейнера. Обычно предпочтительной жидкостью 1, которая подвергается обработке в предложенном устройстве 100 для вспенивания, является жидкий пищевой продукт или напиток, например молоко, но можно использовать любую вспениваемую жидкость, например сливки, йогурт, жидкую смесь для изготовления мороженного, продукты или смеси, не содержащие молочных ингредиентов, и т.д.

В предпочтительном варианте осуществления изобретения камера 10 для обработки выполнена в виде крышки или колпачка, а камера 20 контейнера может быть выполнена в виде контейнера на несколько порций, например бутылки или пакета, либо контейнера на одну порцию, например капсулы, небольшого пакета-саше или таблетки. Однако очевидно, что любой другой возможный вариант осуществления изобретения будет входить в диапазон настоящей заявки на патент и диапазон прилагаемой формулы изобретения.

Желательно, чтобы предложенное устройство 100 для перекачивания и вспенивания было полностью одноразовым, вследствие чего не требуется выполнять операции по очистке. Если требуется, устройство 100 для перекачивания и вспенивания может быть очищаемым и, таким образом, подходить для многократного использования.

Обычно устройство 100 для перекачивания и вспенивания позволяет многократно проводить операции по перекачиванию и вспениванию, пока в камере 20 контейнера остается жидкость 1. Между периодами использования для вспенивания устройство 100 для перекачивания и вспенивания хранится в подходящем для хранения месте, обычно в холодильнике, чтобы содержать жидкость 1 в надлежащем состоянии.

Как будет подробно изложено в следующем описании предпочтительных вариантов осуществления, предлагаемое устройство позволяет производить пену высшего качества с заданными свойствами: можно производить микропену более высокого качества, чем доступно на рынке на данный момент, с регулируемой текстурой и толщиной пены, а также с быстрым и стабильным формированием пены. Кроме того, предлагаемое устройство является компактным, требующим ограниченного механического оборудования и простым в использовании с точки зрения пользователя, а также позволяет поддерживать чистоту, так как жидкость не соприкасается с механизмом. Кроме того, как будет подробно описано далее, устройство может производить горячую или холодную пену крайне высокой стабильности. Также данное устройство обеспечивает повторяемость получаемой пены, благодаря чему при смене напитка можно изготовить пену с такими же свойствами, что и у предыдущего, поскольку процесс, выполняемый в устройстве, контролируется с использованием ограниченных и стабильных параметров, обеспечивающих высокую достоверность результатов.

В соответствии с первым вариантом осуществления изобретения, показанным на фиг. 1 и 2, устройство 100 для перекачивания и вспенивания содержит камеру 10 для обработки, предпочтительно в форме колпачка или крышки, и камеру 20 контейнера, предпочтительно в форме бутылки, с жидкостью 1, подлежащей вспениванию. Камера 10 для обработки содержит шестерни 11 для перекачивания и вспениватель 12. Вспениватель 12 содержит подвижную часть 121, которая вращается внутри окружающей ее статичной части 122. Эти две части разделены зазором 123. Желательно, чтобы подвижная часть 121 была выполнена в форме диска, а статичная часть 122 - в форме внешней камеры вокруг внутреннего вращающегося диска; обе детали должны быть концентрически расположены по отношению к общей оси вращения 15, как показано на фиг. 2a и 2b.

Желательно, чтобы шестерни 11 для перекачивания состояли из двух зубчатых колес - ведущего зубчатого колеса 111 и ведомого зубчатого колеса 112. Камера 10 для обработки также содержит воздухозаборник 13, расположенный таким образом, что вращение шестерен 11 для перекачивания, расположенных под камерой 20 контейнера, создает эффект всасывания жидкости 1, содержащейся внутри камеры 20 контейнера, вместе с воздухом, поступающим из воздухозаборника 13. Воздух предварительно смешивается с жидкостью: они захватываются и совместно перемещаются через шестерни 11 для перекачивания перед поступлением во вспениватель 12. Если рассматривать систему более подробно, как показано на фиг. 2b, где для наглядности представлен вид изнутри в разрезе, при вращении ведущего зубчатого колеса 111 ведомое зубчатое колесо 112 вращается в обратную от него сторону, и в шестернях 11 для перекачивания создаются две области: область 113 всасывания, куда путем всасывания поступают жидкость 1 и воздух из воздухозаборника 13, и область 114 выталкивания, где всосанная жидкость 1 и воздух подвергаются предварительному смешиванию и подаются на вспениватель 12. В результате этого процесса воздух и жидкость фактически предварительно смешиваются до поступления на вспениватель 12.

Ведущее зубчатое колесо 111 и ведомое зубчатое колесо 112 в шестернях 11 для перекачивания могут быть одного диаметра или разного диаметра; в последнем случае у них будет разная скорость вращения.

После того как смесь жидкости и воздуха попадает во вспениватель 12, в частности в зазор 123, она проходит дальше с помощью течения Куэтта. Течение Куэтта - это ламинарное течение вязкой жидкости между двумя параллельными стенками, одна из которых двигается относительно другой; оно вызывается силой сдвига, действующей на жидкость между двумя стенками; высокая энергия сдвига, приобретаемая этой эмульгируемой жидкостью, позволяет получить энергию для вспенивания. Изобретение предполагает, что предварительная смесь жидкости и воздуха направляется напряжением сдвига в зазоре 123, когда диск 121 вращается по отношению к статичной внешней камере 122. Напряжение сдвига, которому подвергается смесь жидкости и воздуха в зазоре 123, позволяет уменьшить размер пузырьков воздуха, заключенных в структуре жидкости, в результате чего эти пузырьки более эффективно захватываются матриксом жидкости, что значительно повышает стабильность получаемой пены. Пена поступает на выходное отверстие 14 для пены.

Объем воздуха, всасываемого через шестерни 11 для перекачивания, можно регулировать с помощью размера воздухозаборника 13 и скорости вращения шестерен 11 для перекачивания. Предпочтительным является вариант, когда регулировка размера воздухозаборника 13 выполняется с помощью регулятора забора воздуха, обычно состоящего из регулируемого винта, снабженного приводом или без такового, который позволяет регулировать сечение воздухозаборника 13, используя большое или малое сечение воздухозаборника 13. Предпочтительным является вариант, когда соединение между камерой для обработки 10 и механизмом 30 для предотвращения утечки герметизируется высокоэластичным уплотняющим швом. Изменение сечения воздухозаборника 13 позволяет регулировать толщину пены, которая будет поступать на выходное отверстие для пены 14.

В отношении существующих устройств на известном уровне техники время запуска сокращено с помощью конструкции изобретения, так как воздух напрямую всасывается и смешивается с жидкостью, что позволяет избежать ожидания стабилизации давления воздуха и жидкости, необходимого во вспенивающих устройствах на известном уровне техники. Также повышена воспроизводимость результатов операции вспенивания, так как устройство не требует установки множества переменных и параметров. Более того, предварительное смешивание с помощью шестерен для перекачивания 11 ускоряет процесс вспенивания во вспенивателе 12, что позволяет использовать в конструкции вспенивателя 12 детали меньшего размера: как показано на фиг. 2a и 2b, известная конструкция вспенивателя, использующая эффект течения Куэтта и содержащая два цилиндра, вращающихся по отношению друг к другу, заменена в настоящем изобретении диском 121 с малой высотой (то есть, по сути, плоским диском), помещенным во внешнюю камеру 122, которая также имеет малую высоту.

Камера для обработки 10 подключается к средствам привода 31 (предпочтительно к двигателю) через средства соединения 19, которые обычно представляют собой ось: средства привода 31 вращают внутренний диск 121 по отношению к внешней камере 122 с заданной скоростью вращения ω1. Вследствие механического соединения диска 121 и шестерен для перекачивания 11 средства привода 31 также приводят во вращение шестерни для перекачивания 11, которые вращаются с такой же скоростью вращения ω1, что приводит к вращению ведомого зубчатого колеса 112 со скоростью вращения -ω1 (см. фиг. 2а и 2b). Таким образом, в данном изобретении с помощью вращения ω1, обеспечиваемого средствами привода 31, достигается два эффекта: эффект перекачивания или всасывания вследствие вращения шестерен для всасывания 11 и эффект вспенивания вследствие вращения внутреннего диска 121 по отношению к внешней камере 122. Следовательно, изобретение предполагает более эффективное проведение перекачивания и вспенивания по сравнению с другими решениями на известном уровне техники.

Предлагаемое устройство для перекачивания и вспенивания 100 подключается к механизму 30; механизм 30 содержит средства привода 31, которые приводят во вращение внутренний диск 121 вспенивателя 12 и шестерни для перекачивания 11.

Если требуется, механизм 30 может содержать воздушный насос, который подключается к камере для обработки 10 и подает воздух через воздухозаборник 13, обычно в зависимости от напряжения, которое подается на такой воздушный насос. Также в соединение между воздушным насосом и камерой для обработки 10 может быть установлен регулятор.

Если требуется, механизм 30 может также содержать нагревательный элемент 133 для нагрева пены после изготовления (после выхода из выходного отверстия для пены 14) без соприкосновения пены с механизмом 30.

Если требуется, механизм 30 может содержать средства управления 36, с помощью которых осуществляется управление параметрами процесса вспенивания в устройстве для перекачивания и вспенивания 100 и их контроль, что будет более подробно описано далее. В качестве альтернативы механизм 30 может не содержать средств управления 36; тогда пользователь должен будет вручную настраивать часть параметров или все параметры процесса вспенивания в устройстве для перекачивания и вспенивания 100.

Тип пены, получаемый из жидкости, зависит преимущественно от типа вспениваемой жидкости. Например, при вспенивании молока тип получаемой пены зависит от типа используемого молока (цельное молоко, пастеризованное гомогенизированное цельное молоко, пастеризованное обезжиренное молоко, ультрапастеризованное гомогенизированное цельное молоко, ультрапастеризованное обезжиренное молоко и т.д.). Для каждого типа молока, не учитывая условий обработки, применявшихся при его изготовлении, свойства вспенивания в значительной мере зависят от температуры вспенивания и содержания жира. Обычно молоко с низким содержанием жира лучше вспенивается при низкой температуре; это также касается цельного молока и сливок (хотя и в меньшей степени).

С другой стороны, качество пены из жидкости определяется свойствами пены, например: количеством и размером пузырьков воздуха, образующихся в структуре жидкости после вспенивания; стабильностью пены, определяемой как количество стабильной пены, то есть пены, сохраняющей объем, и обычно выражаемой временем, необходимым для отвода 50% жидкости из пены (временем, требуемым для сокращения объема пены на 50%), и уровнем вспенивания, определяемым как отношение объема жидкости, поступающего в камеру для обработки 10, к объему пены, поступающему из выходного отверстия для пены 14 (известным также, как уровень пенообразования, который определяется как увеличение объема по сравнению с определенным начальным объемом жидкости вследствие вспенивания).

Таким образом, для определенного типа жидкости 1 (то есть содержание жира и условия обработки при изготовлении жидкости являются постоянными значениями) свойства пены (количество/размер пузырьков, стабильность и уровень пенообразования), получаемой из этой жидкости 1, определяются процессом вспенивания, который происходит в предлагаемом устройстве для перекачивания и вспенивания 100, в частности параметрами процесса, подробно описанными далее.

- Расход жидкости, проходящей из камеры контейнера 20 в камеру для обработки 10, который зависит от скорости вращения ω1 шестерен для перекачивания 11, диаметра входного отверстия для жидкости 21, откуда жидкость 1 поступает в камеру контейнера 20, и размера зубцов шестерен для перекачивания 11.

- Объем воздуха, поступающего из воздухозаборника 13, который зависит от скорости вращения ω1 шестерен для перекачивания 11 и размера воздухозаборника 13, изменяемого с помощью регулятора.

В рамках эффекта течения Куэтта, который используется в предлагаемом устройстве для перекачивания и вспенивания 100, напряжение сдвига, воздействующее на смесь жидкости и воздуха во вспенивателе 12, в значительной мере зависит от ширины промежутка 123 между внешней стенкой внутреннего диска 121 и внутренней стенкой внешней камеры 122. В данном изобретении предлагаемое устройство для перекачивания и вспенивания 100 имеет заданную ширину промежутка 123, которая выбирается в зависимости от типа жидкости 1 в камере контейнера 20, подлежащей вспениванию; выбор основывается на том, чтобы получить оптимальный эффект вспенивания с помощью напряжения сдвига (течения Куэтта). Обычно ширина промежутка 123 увеличивается с повышением вязкости жидкости 1, подлежащей вспениванию, например для молока требуется намного меньший промежуток 123, чем для жидкого йогурта. Обычно ширина промежутка 123 для молока составляет около 0,3 мм, а для жидкого йогурта - около 0,4 мм.

В данном изобретении предпочтительное значение скорости вращения ω1 диска 121 и шестерен для перекачивания 11 составляет от 2000 до 10 000 оборотов в минуту (желательно от 4000 до 8000 оборотов в минуту).

Предпочтительным является вариант данного изобретения, когда устройство для перекачивания и вспенивания 100 также содержит код, обычно штрихкод, который может быть нанесен на камере контейнера 20 либо на камере для обработки 10. В этом коде содержится информация по меньшей мере об одном из технологических параметров, описанных ниже, которая подается на средства управления 36 механизма 30 для выполнения оптимального процесса вспенивания.

- Скорость вращения ω1 диска 121, а, значит, и шестерен для всасывания 11.

- Размер воздухозаборника 13 или, при необходимости, объем воздуха, перекачиваемый воздушным насосом.

В данном изобретении также возможно добавить камеру для добавок (не показана), прилегающую к устройству для перекачивания и вспенивания 100, предпочтительно разъемную, из которой добавка, помещенная в нее, вместе с пеной будет поступать на выходное отверстию для пены 14. Предпочтительным является вариант, когда средства управления 36 в механизме 30 с помощью информации, содержащейся в коде, контролируют уровень использования добавки в соотношении с пеной, которая поступает на выходное отверстие для пены 14.

В соответствии со вторым вариантом осуществления изобретения, показанным на фиг. 3, устройство для перекачивания и вспенивания 100 содержит камеру для обработки 10 и камеру контейнера 20: камера контейнера 20 соединена с камерой для обработки 10 и в предпочтительном варианте имеет вид капсулы, как показано на фиг. 3. Предпочтительным является вариант, когда вспениватель содержит внутренний диск 121, расположенный концентрически по отношению к внешней камере 122 с общей осью вращения 15, в результате чего между внутренней стенкой внешней камеры 122 и внешней стенкой внутреннего диска 121 образуется промежуток 123. Жидкость 1 содержится внутри камеры контейнера 20, то есть в верхней части объема капсулы. Камера контейнера 20 содержит один воздухозаборник 13, который в предпочтительном варианте расположен в верхней части капсулы. Воздухозаборник 13 соединен с двумя каналами: основным воздушным каналом 131, через который воздух проникает в камеру контейнера 20, чтобы заменить жидкость 1, поданную на вспениватель 12, и дополнительным воздушным каналом 132, направляющим воздух на вспениватель 12, в частности в промежуток 123, где происходит смешивание жидкости 1 и воздуха.

В соответствии со вторым вариантом осуществления средства привода 31 приводят во вращение вспениватель 12, в частности приводят во вращение внутренний диск 121 со скоростью вращения ω1 в отношении внешней камеры 122, которая остается неподвижной. Вследствие вращения диска 121 всасывается жидкость 1, удерживаемая внутри камеры контейнера 20 с помощью создаваемых центробежных сил, и в то же время всасывается воздух через воздухозаборник 13. Воздух, который всасывается через воздухозаборник 13, направляется частично к основному воздушному каналу 131, заменяя жидкость, поданную на вспениватель 12, и частично к дополнительному воздушному каналу 132, поступая в промежуток 123. В промежутке 123 жидкость 1 и воздух из дополнительного воздушного канала 132 смешиваются и подвергаются напряжению сдвига, рассчитанному таким образом, чтобы эмульгировать эту смесь путем вращения диска 121 со скоростью ω1 под действием течения Куэтта, как уже описано в первом варианте осуществления. Пена поступает на выходное отверстие для пены 14.

В конструкции, представленной во втором варианте осуществления, мощность перекачивания у устройства для перекачивания и вспенивания 100 несколько ниже, чем в первом варианте осуществления, но, в свою очередь, конструкция устройства значительно упрощена.

Камера для обработки 10 подключается к средствам привода 31 (предпочтительно к двигателю) через средства соединения 19, которые обычно представляют собой ось: средства привода 31 вращают внутренний диск 121 по отношению к внешней камере 122 с заданной скоростью вращения ω1. Таким образом, с помощью вращения ω1, обеспечиваемого средствами привода 31, достигается два эффекта: эффект перекачивания или всасывания и эффект вспенивания. Оба эффекта достигаются вследствие вращения внутреннего диска 121 по отношению к внешней камере 122, что увеличивает эффективность перекачивания и вспенивания.

Предлагаемое устройство для перекачивания и вспенивания 100 подключается к механизму 30; механизм 30 содержит средства привода 31, которые приводят во вращение внутренний диск 121 вспенивателя 12.

Если требуется, механизм 30 может содержать воздушный насос, который подключается к камере для обработки 10 и подает воздух через воздухозаборник 13, обычно в зависимости от напряжения, которое подается на такой воздушный насос. Также в соединение между воздушным насосом и камерой для обработки 10 может быть установлен регулятор.

Если требуется, механизм 30 может также содержать нагревательный элемент 133 для нагрева пены после изготовления (после выхода из выходного отверстия для пены 14) без соприкосновения пены с механизмом 30.

Если требуется, механизм 30 также может содержать средства управления 36, с помощью которых осуществляется управление параметрами процесса вспенивания в устройстве для перекачивания и вспенивания 100 и их контроль, - аналогично конструкции первого варианта осуществления, представленной выше. В качестве альтернативы механизм 30 может не содержать средств управления 36; тогда пользователь должен будет вручную настраивать часть параметров или все параметры процесса вспенивания в устройстве для перекачивания и вспенивания 100.

Свойства пены (количество/размер пузырьков, стабильность и уровень пенообразования), получаемой из жидкости 1, определяются процессом вспенивания, который происходит в предлагаемом устройстве для перекачивания и вспенивания 100, в частности технологическими параметрами, подробно описанными далее.

- Расход жидкости, проходящей из камеры контейнера 20 в камеру для обработки 10, который зависит от скорости вращения ω1 диска 121 и диаметра входного отверстия для жидкости 21, откуда жидкость 1 поступает в камеру контейнера 20.

- Объем воздуха, поступающего из воздухозаборника 13, который зависит от скорости вращения ω1 диска 121 и размера воздухозаборника 13, изменяемого помощью регулятора.

Устройство для перекачивания и вспенивания 100 имеет заданную ширину промежутка 123, которая выбирается в зависимости от типа жидкости 1 в камере контейнера 20, подлежащей вспениванию; выбор основывается на том, чтобы получить оптимальный эффект вспенивания с помощью напряжения сдвига (течения Куэтта). Обычно ширина промежутка 123 увеличивается с повышением вязкости жидкости 1, подлежащей вспениванию, например для молока требуется намного меньший промежуток 123, чем для жидкого йогурта. Обычно ширина промежутка 123 для молока составляет около 0,3 мм, а для жидкого йогурта - около 0,4 мм.

В данном изобретении предпочтительное значение скорости вращения ω1 диска 121 и шестерен для перекачивания 11 составляет от 2000 до 10000 оборотов в минуту (желательно от 4000 до 8000 оборотов в минуту).

Предпочтительным является вариант данного изобретения, когда устройство для перекачивания и вспенивания 100 также содержит код, обычно штрихкод, который может быть нанесен на камере контейнера 20 либо на камере для обработки 10. В этом коде содержится информация по меньшей мере об одном из технологических параметров, описанных ниже, которая подается на средства управления 36 механизма 30 для выполнения оптимального процесса вспенивания.

- Скорость вращения ω1 диска 121.

- Размер воздухозаборника 13 или, при необходимости, объем воздуха, перекачиваемый воздушным насосом.

В данном изобретении также возможно добавить камеру для добавок (не показана), прилегающую к устройству для перекачивания и вспенивания 100, предпочтительно разъемную, из которой добавка, помещенная в нее, вместе с пеной будет поступать на выходное отверстию для пены 14. Предпочтительным является вариант, когда средства управления 36 в механизме 30 с помощью информации, содержащейся в коде, контролируют уровень использования добавки в соотношении с пеной, которая поступает на выходное отверстие для пены 14.

В соответствии с третьим вариантом осуществления изобретения, показанным на фиг. 4 и 5, устройство для перекачивания и вспенивания 100 содержит камеру для обработки 10 и камеру контейнера 20: камера контейнера 20 содержит жидкость 1, которая подлежит вспениванию, и соединена с камерой для обработки 10, подключенной через входное отверстие для жидкости 21, откуда жидкость 1 поступает в камеру для обработки 10. Также с отверстием для жидкости 21 соединен воздухозаборник 13, как показано на фиг. 4. Таким образом, и жидкость, и воздух поступают в камеру для обработки 10 через загрузочное отверстие 210. Предпочтительным является вариант, когда на воздухозаборнике 13 установлен регулятор, что позволяет изменять размер воздухозаборника 13 с помощью указанного регулятора.

В этом варианте осуществления камера для обработки 10 содержит шестерни для перекачивания и вспенивания 110, похожие на аналогичные компоненты первого варианта осуществления, но значительно большего размера, так как в них одновременно происходит два процесса: всасывание/перекачивание воздуха и жидкости через загрузочное отверстие 210 и вспенивание на поверхности шестерен для всасывания и вспенивания 110. Полученная пена подается через выходное отверстие для пены 14. Шестерни для перекачивания и вспенивания 110 содержат ведущее зубчатое колесо 111, которое приводит во вращение ведомое зубчатое колесо 112. Как показано на фиг. 4, шестерни для перекачивания и вспенивания 110 установлены в средней части статичной внешней камеры 122, которая имеет форму диска и состоит из двух частей - верхней части диска 122' и нижней части диска 122''. Как более подробно показано на фиг. 5, верхняя часть диска 122' содержит внутри по меньшей мере одну выступающую область 130 (на фиг. 5 в качестве примера показано две выступающие области в верхней части диска 122'). Кроме того, нижняя часть диска 122'' может содержать по меньшей мере одну выступающую область, но также возможно, чтобы в нижней части диска 122'' содержались выступающие области 130, симметрично расположенные относительно аналогичных областей в верхней части диска 122'. На уровне шестерен для перекачивания и вспенивания 110, то есть в центре верхней части диска 122' и нижней части диска 122'', также созданы область всасывания 113 и область выталкивания 114, показанные на фиг. 5, подобно первому описанному варианту осуществления. Верхний уровень, обозначенный верхней частью диска 122', содержит по меньшей мере одну выступающую область 130, содержащую задвижку 131, через которую происходит обмен жидкостью между верхним уровнем (то есть верхней частью диска 122') и средним уровнем (то есть одной из шестерен для перекачивания и вспенивания 110). Если устанавливаются и другие выступающие области 130, можно также установить другие задвижки 131.

На фиг. 4 показан пример областей вспенивания 1, 2, 3, 4, но возможны и любые другие конфигурации. На фиг. 4 области вспенивания 1, 2, 3 и 4 расположены следующим образом: на верхнем уровне между ведущим зубчатым колесом 111 и верхней частью диска 122', между ведомым зубчатым колесом 112 и верхней частью диска 122'; на нижнем уровне между ведущим зубчатым колесом 111 и нижней частью диска 122'', между ведомым зубчатым колесом 112 и нижней частью диска 122''. По сути, эти области вспенивания расположены на соединении частей диска шестерен для перекачивания и вспенивания 110 и статичной внешней камеры 122, где жидкость подвергается высокому напряжению сдвига, а само вспенивание происходит под воздействием течения Куэтта. Возможно также применение какой-либо другой конструкции и количества областей вспенивания.

Как показано на фиг. 4, пример осуществления содержит загрузочное отверстие 210 в верхней части диска 122' и выходное отверстие для пены 14, также расположенное в верхней части диска 122'. Однако возможны и другие варианты конструкции в зависимости от выступающих областей 130. Также возможно, например, использование двух загрузочных отверстий в верхней части диска 122’ и двух выходных отверстий для пены в нижней части диска.

Ниже подробно описан пример конструкции третьего варианта осуществления изобретения. Смесь воздуха и жидкости поступает к верхней части диска 122' через загрузочное отверстие 210, где происходит смешивание и вспенивание данной смеси в первой области вспенивания 1, после чего смесь поступает через первую задвижку 131 к области всасывания 113 вследствие вращения шестерен для перекачивания и вспенивания 110. Затем смесь перемещается вокруг ведущего зубчатого колеса 111 и ведомого зубчатого колеса 112, поступает в область выталкивания 114, а оттуда снова выталкивается через вторую задвижку 131' к верхней части диска 122'. После этого смесь продолжает вспениваться в четвертой области вспенивания 4, после чего поступает на выходное отверстие для пены 14.

На фиг. 4 добавлены вторая и третья области вспенивания 2 и 3 для увеличения области вспенивания и, следовательно, уровня вспенивания продукта.

В соответствии с третьим вариантом осуществления изобретения пена, которую требуется получить в конечном продукте на выходном отверстии для пены 14, зависит от одного из следующих параметров или их сочетания (данные параметры можно изменять в соответствии с необходимым уровнем):

- количество и положение задвижек;

- количество и положение загрузочного отверстия и выходного отверстия для пены;

- количество и положение областей вспенивания.

Предлагаемое устройство для перекачивания и вспенивания 100 подключается к средствам привода 31 (предпочтительно к двигателю) через средства соединения 19, которые обычно представляют собой ось: средства привода 31 вращают шестерни перекачивания и вспенивания 110 по отношению к верхней и нижней частям диска 122' и 122'' с заданной скоростью вращения ω1. По сути, ведущее зубчатое колесо 111 вращается со скоростью ω1, а ведомое зубчатое колесо 112 - со скоростью -ω1. Как уже было описано, в верхней части диска 122' создается область всасывания 113 и область выталкивания 114.

В третьем варианте осуществления изобретения работа устройства для перекачивания и вспенивания 100 является очень эффективной по уже описанными причинам, а также вследствие того, что компоненты, принимающие участие в обработке, установлены на одном уровне или этапе, так что перекачивание и вспенивание выполняются в рамках одной простой операции на одном уровне/плане.

Если требуется, механизм 30 может содержать воздушный насос, который подключается к камере для обработки 10 и подает воздух через воздухозаборник 13, обычно в зависимости от напряжения, которое подается на такой воздушный насос. Также в соединение между воздушным насосом и камерой для обработки 10 может быть установлен регулятор.

Если требуется, механизм 30 может также содержать нагревательный элемент 133 для нагрева пены после изготовления (после выхода из выходного отверстия для пены 14) без соприкосновения пены с механизмом 30.

Если требуется, механизм 30 также может содержать средства управления 36, с помощью которых осуществляется управление параметрами процесса вспенивания в устройстве для перекачивания и вспенивания 100 и их контроль, - аналогично конструкции первого и второго вариантов осуществления, представленной выше. В качестве альтернативы механизм 30 может не содержать средств управления 36; тогда пользователь должен будет вручную настраивать часть параметров или все параметры процесса вспенивания в устройстве для перекачивания и вспенивания 100.

Свойства пены (количество/размер пузырьков, стабильность и уровень пенообразования), получаемой из жидкости 1, определяются процессом вспенивания, который происходит в предлагаемом устройстве для перекачивания и вспенивания 100, в частности технологическими параметрами, подробно описанными далее.

- Расход жидкости, проходящей из камеры контейнера 20 в камеру для обработки 10, который зависит от скорости вращения ω1 шестерен для перекачивания 11, диаметра входного отверстия для жидкости 21, откуда жидкость 1 поступает в камеру контейнера 20, и размера зубцов шестерен для перекачивания и вспенивания 11.

- Объем воздуха, поступающего из воздухозаборника 13, который зависит от скорости вращения ω1 шестерен для перекачивания 11 и размера воздухозаборника 13, изменяемого с помощью регулятора.

Устройство для перекачивания и вспенивания 100 имеет заданную ширину в областях вспенивания 1, 2, 3 и 4, которая выбирается в зависимости от типа жидкости 1 в камере контейнера 20, подлежащей вспениванию, таким образом, чтобы получить оптимальный эффект вспенивания с помощью напряжения сдвига (течения Куэтта). Обычно ширина областей вспенивания 1, 2, 3 и 4 одинакова; она увеличивается с повышением вязкости жидкости 1, подлежащей вспениванию: типичные значения составляют около 0,3 мм для молока и около 0,4 мм для жидкого йогурта.

Для данного изобретения предпочтительное значение скорости вращения ω1 шестерен для перекачивания 11 составляет от 2000 до 10 000 оборотов в минуту (желательно от 4000 до 8000 оборотов в минуту).

Ведущее зубчатое колесо 111 и ведомое зубчатое колесо 112 в шестернях для перекачивания 11 могут быть одного диаметра или разного диаметра; в последнем случае у них будет разная скорость вращения.

Предпочтительным является вариант данного изобретения, когда устройство для перекачивания и вспенивания 100 также содержит код, обычно штрихкод, который может быть нанесен на камере контейнера 20 либо на камере для обработки 10. В этом коде содержится информация по меньшей мере об одном из технологических параметров, описанных ниже, которая подается на средства управления 36 механизма 30 для выполнения оптимального процесса вспенивания.

- Скорость вращения ω1 шестерен для перекачивания 11.

- Размер воздухозаборника 13 или, при необходимости, объем воздуха, перекачиваемый воздушным насосом.

В данном изобретении также возможно добавить камеру для добавок (не показана), прилегающую к устройству для перекачивания и вспенивания 100, предпочтительно разъемную, из которой добавка, помещенная в нее, вместе с пеной будет поступать на выходное отверстию для пены 14. Предпочтительным является вариант, когда средства управления 36 в механизме 30 с помощью информации, содержащейся в коде, контролируют уровень использования добавки в соотношении с пеной, которая поступает на выходное отверстие для пены 14.

Обычно собирается полная система для перекачивания и вспенивания, содержащая устройство для перекачивания и вспенивания 100 и механизм 30. Обычно устройство для перекачивания и вспенивания 100 содержит камеру для обработки 10 и камеру контейнера 20; дополнительно также можно включить код, размещаемый либо в камере для обработки 10, либо в камере контейнера 20.

Хотя настоящее изобретение описано со ссылкой на предпочтительные варианты его осуществления, обычный специалист в данной области может внести множество модификаций и изменений без отклонения от объема настоящего изобретения, определенного в приложенной формуле изобретения.

Перечень обозначений

100 - устройство для перекачивания и вспенивания

10 - камера для обработки

11 - шестерни для перекачивания

111 - ведущее зубчатое колесо

112 - ведомое зубчатое колесо

113 - область всасывания

114 - область выталкивания

110 - шестерни для перекачивания и вспенивания

122' - верхняя часть диска

122'' - нижняя часть диска

130 - выступающие области

131 - задвижка

131' - задвижка

210 - загрузочное отверстие

1 - первая область вспенивания

2 - вторая область вспенивания

3 - третья область вспенивания

4 - четвертая область вспенивания

12 - вспениватель

121 - диск

ω1 - скорость вращения диска

122 - внешняя камера

123 - промежуток

15 - ось вращения

13 - воздухозаборник

131 - основной воздушный канал

132 - дополнительный воздушный канал

14 - выходное отверстие для пены

19 - средства соединения

20 - камера контейнера

21 - входное отверстие для жидкости

30 - механизм

31 - средства привода

36 - средства управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННОЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПОЛЫХ ПРОФИЛЕЙ ПО МЕНЬШЕЙ МЕРЕ С ОДНОЙ ЗАПОЛНЕННОЙ ПЕНОЙ ПОЛОЙ КАМЕРОЙ | 2000 |

|

RU2243094C2 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ ЖИДКОСТИ | 2014 |

|

RU2667579C2 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ МОЛОКА | 2015 |

|

RU2691299C2 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО | 2021 |

|

RU2812834C1 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ МОЛОКА | 2015 |

|

RU2691449C2 |

| ВСПЕНИВАЮЩЕЕ УСТРОЙСТВО С КОНТРОЛИРУЕМЫМ ВЫХОДНЫМ КАНАЛОМ | 2016 |

|

RU2699446C1 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ ЖИДКОСТИ | 2011 |

|

RU2571198C2 |

| ДВУХКОМПОНЕНТНАЯ КОМПОЗИЦИЯ ДЛЯ ОКРАШИВАНИЯ ИЛИ ОБЕСЦВЕЧИВАНИЯ ВОЛОС | 2008 |

|

RU2494722C2 |

| ВСПЕНИВАТЕЛЬ МОЛОКА, СИСТЕМА ПРИГОТОВЛЕНИЯ НАПИТКОВ И МАШИНА ПРИГОТОВЛЕНИЯ НАПИТКОВ | 2015 |

|

RU2691298C2 |

| УСТРОЙСТВО ДЛЯ ВСПЕНИВАНИЯ МОЛОКА | 2018 |

|

RU2779055C2 |

Устройство для перекачивания и вспенивания (100), содержащее камеру контейнера (20), где хранится жидкость для вспенивания (1), воздухозаборник (13), через который к устройству (100) подается воздух, и камеру для обработки (10), куда жидкость перекачивается и где она вспенивается с добавлением воздуха; камера для обработки (10) содержит по меньшей мере одну подвижную часть и одну статичную часть, которые движутся по отношению друг к другу; указанные части установлены таким образом, что их относительное движение обеспечивает перекачивание жидкости с помощью всасывания из камеры контейнера (20) в камеру для обработки (10), а также перемещение смеси воздуха и жидкости через тонкий промежуток, что создает определенный уровень напряжения сдвига и позволяет смеси вспениваться. 9 н. и 11 з.п. ф-лы, 5 ил.

1. Устройство (100) для перекачивания и вспенивания, содержащее камеру (20) контейнера, где хранится жидкость (1) для вспенивания, воздухозаборник (13), через который к устройству (100) для перекачивания и вспенивания подается воздух, и камеру (10) для обработки, куда жидкость для вспенивания перекачивается и где она вспенивается с добавлением воздуха; камера (10) для обработки содержит по меньшей мере одну подвижную часть и одну статичную часть, которые являются подвижными по отношению друг к другу; по меньшей мере одна подвижная часть и одна статичная часть установлены таким образом, что их относительное движение обеспечивает перекачивание жидкости для вспенивания с помощью всасывания из камеры (20) контейнера в камеру (10) для обработки, а также перемещение смеси воздуха и жидкости для вспенивания через зазор, что создает определенный уровень напряжения сдвига, позволяющего уменьшить размер пузырьков воздуха, заключенных в структуре жидкости, и позволяет смеси вспениваться в пену.

2. Устройство (100) для перекачивания и вспенивания по п. 1, в котором зазор (123) образован между по меньшей мере одной подвижной частью и одной статичной частью камеры (10) для обработки; по меньшей мере одна подвижная часть установлена таким образом, чтобы вращаться по отношению к одной статичной части, то есть по меньшей мере одна подвижная часть и одна статичная часть расположены параллельно и/или концентрически по отношению друг к другу.

3. Устройство (100) для перекачивания и вспенивания, содержащее камеру (20) контейнера, где хранится жидкость (1) для вспенивания, воздухозаборник (13), через который к устройству (100) для перекачивания и вспенивания подается воздух, и камеру (10) для обработки, куда жидкость для вспенивания перекачивается и где она вспенивается с добавлением воздуха; камера (10) для обработки содержит по меньшей мере одну подвижную часть и одну статичную часть, которые являются подвижными по отношению друг к другу; по меньшей мере одна подвижная часть и одна статичная часть установлены таким образом, что их относительное движение обеспечивает перекачивание жидкости для вспенивания с помощью всасывания из камеры (20) контейнера в камеру (10) для обработки, а также перемещение смеси воздуха и жидкости для вспенивания через зазор, что создает определенный уровень напряжения сдвига, позволяющего уменьшить размер пузырьков воздуха, заключенных в структуре жидкости, и позволяет смеси вспениваться в пену,

при этом зазор (123) образован между по меньшей мере одной подвижной частью и одной статичной частью камеры (10) для обработки; по меньшей мере одна подвижная часть установлена таким образом, чтобы вращаться по отношению к одной статичной части, то есть по меньшей мере одна подвижная часть и одна статичная часть расположены параллельно и/или концентрически по отношению друг к другу, и зазор (123) имеет ширину от 0,2 до 0,6 мм.

4. Устройство (100) для перекачивания и вспенивания, содержащее камеру (20) контейнера, где хранится жидкость (1) для вспенивания, воздухозаборник (13), через который к устройству (100) для перекачивания и вспенивания подается воздух, и камеру (10) для обработки, куда жидкость для вспенивания перекачивается и где она вспенивается с добавлением воздуха; камера (10) для обработки содержит по меньшей мере одну подвижную часть и одну статичную часть, которые являются подвижными по отношению друг к другу; по меньшей мере одна подвижная часть и одна статичная часть установлены таким образом, что их относительное движение обеспечивает перекачивание жидкости для вспенивания с помощью всасывания из камеры (20) контейнера в камеру (10) для обработки, а также перемещение смеси воздуха и жидкости для вспенивания через зазор, что создает определенный уровень напряжения сдвига, позволяющего уменьшить размер пузырьков воздуха, заключенных в структуре жидкости, и позволяет смеси вспениваться в пену,

при этом зазор (123) образован между по меньшей мере одной подвижной частью и одной статичной частью камеры (10) для обработки; по меньшей мере одна подвижная часть установлена таким образом, чтобы вращаться по отношению к одной статичной части, то есть по меньшей мере одна подвижная часть и одна статичная часть расположены параллельно и/или концентрически по отношению друг к другу, и по меньшей мере одна подвижная часть и одна статичная часть расположены таким образом, что их относительное движение обеспечивает перекачивание воздуха путем всасывания и его смешивание с жидкостью для вспенивания в камере (10) для обработки.

5. Устройство (100) для перекачивания и вспенивания по п. 4, в котором объем воздуха, поступающего в устройство (100) для перекачивания и вспенивания, является регулируемым путем изменения размера воздухозаборника (13) и/или скорости по меньшей мере одной подвижной части по отношению к одной статичной части.

6. Устройство (100) для перекачивания и вспенивания по п. 5, содержащее читаемый код, в котором записаны данные о размере воздухозаборника и/или скорости по меньшей мере одной подвижной части по отношению к одной статичной части.

7. Устройство (100) для перекачивания и вспенивания по любому из предыдущих пунктов, в котором камера контейнера и камера для обработки соединены средством соединения одноразового использования, что предполагает одноразовое использование устройства (100) для перекачивания и вспенивания.

8. Устройство (100) для перекачивания и вспенивания по любому из предыдущих пунктов, в котором камера (10) для обработки выполнена в виде крышки, а камера (20) контейнера выполнена в виде бутылки или пакета.

9. Устройство (100) для перекачивания и вспенивания по любому из предыдущих пунктов, дополнительно содержащее съемную камеру для добавок, соединенную с устройством (100) для перекачивания и вспенивания и подающую добавку вместе с пеной.

10. Устройство (100) для перекачивания и вспенивания, содержащее камеру (20) контейнера, где хранится жидкость (1) для вспенивания, воздухозаборник (13), через который к устройству (100) для перекачивания и вспенивания подается воздух, и камеру (10) для обработки, куда жидкость для вспенивания перекачивается и где она вспенивается с добавлением воздуха; камера (10) для обработки содержит по меньшей мере одну подвижную часть и одну статичную часть, которые являются подвижными по отношению друг к другу; по меньшей мере одна подвижная часть и одна статичная часть установлены таким образом, что их относительное движение обеспечивает перекачивание жидкости для вспенивания с помощью всасывания из камеры (20) контейнера в камеру (10) для обработки, а также перемещение смеси воздуха и жидкости для вспенивания через зазор, что создает определенный уровень напряжения сдвига, позволяющего уменьшить размер пузырьков воздуха, заключенных в структуре жидкости, и позволяет смеси вспениваться в пену,

в котором по меньшей мере одна подвижная часть содержит шестерни (11) для перекачивания и диск (121), а одна статичная часть содержит внешнюю камеру (122), диск (121) является вращаемым по отношению к внешней камере (122), шестерни (11) для перекачивания содержат вращающееся ведущее зубчатое колесо (111) и вращающееся ведомое зубчатое колесо (112), относительное вращение которых создает область (113) всасывания, куда воздух и жидкость для вспенивания перекачиваются путем всасывания и где они подвергаются предварительному смешиванию для формирования смеси, а также область (114) выталкивания, где смесь из перекачанного воздуха и жидкости для вспенивания проходит в зазоре между диском (121) и внешней камерой (122) с определенным уровнем напряжения сдвига, позволяющего уменьшить размер пузырьков воздуха, заключенных в структуре жидкости, что позволяет образовывать пену из этой смеси.

11. Устройство (100) для перекачивания и вспенивания, содержащее камеру (20) контейнера, где хранится жидкость (1) для вспенивания, воздухозаборник (13), через который к устройству (100) для перекачивания и вспенивания подается воздух, и камеру (10) для обработки, куда жидкость для вспенивания перекачивается и где она вспенивается с добавлением воздуха; камера (10) для обработки содержит по меньшей мере одну подвижную часть и одну статичную часть, которые являются подвижными по отношению друг к другу; по меньшей мере одна подвижная часть и одна статичная часть установлены таким образом, что их относительное движение обеспечивает перекачивание жидкости для вспенивания с помощью всасывания из камеры (20) контейнера в камеру (10) для обработки, а также перемещение смеси воздуха и жидкости для вспенивания через зазор, что создает определенный уровень напряжения сдвига, позволяющего уменьшить размер пузырьков воздуха, заключенных в структуре жидкости, и позволяет смеси вспениваться в пену,

в котором по меньшей мере одна подвижная часть содержит диск (121), а одна статичная часть содержит внешнюю камеру (122), диск (121) является вращаемым по отношению к внешней камере (122), а камера (20) контейнера имеет вид капсулы, так что при относительном вращении диска (121) по отношению к внешней камере (122) воздух и жидкость для вспенивания перекачиваются путем всасывания с использованием центробежных сил и вспениваются под напряжением сдвига.

12. Устройство (100) для перекачивания и вспенивания по п. 11, в котором воздухозаборник (13) расположен в верхней части камеры (20) контейнера, при этом воздухозаборник (13) соединен с основным воздушным каналом (131), что позволяет воздуху попадать в камеру (20) контейнера для замены жидкости для вспенивания, подвергшейся вспениванию, также воздухозаборник (13) соединен с дополнительным воздушным каналом (132), из которого подается воздух для смешивания с жидкостью для вспенивания для создания пены.

13. Устройство (100) для перекачивания и вспенивания, содержащее камеру (20) контейнера, где хранится жидкость (1) для вспенивания, воздухозаборник (13), через который к устройству (100) для перекачивания и вспенивания подается воздух, и камеру (10) для обработки, куда жидкость для вспенивания перекачивается и где она вспенивается с добавлением воздуха; камера (10) для обработки содержит по меньшей мере одну подвижную часть и одну статичную часть, которые являются подвижными по отношению друг к другу; по меньшей мере одна подвижная часть и одна статичная часть установлены таким образом, что их относительное движение обеспечивает перекачивание жидкости для вспенивания с помощью всасывания из камеры (20) контейнера в камеру (10) для обработки, а также перемещение смеси воздуха и жидкости для вспенивания через зазор, что создает определенный уровень напряжения сдвига, позволяющего уменьшить размер пузырьков воздуха, заключенных в структуре жидкости, и позволяет смеси вспениваться в пену,

в котором по меньшей мере одна подвижная часть содержит диск и шестерни (110) для перекачивания и вспенивания, а одна статичная часть содержит внешнюю камеру (122), при этом диск (121), вращающийся по отношению к внешней камере (122), содержит верхнюю часть (122') диска и нижнюю часть (122'') диска, сконструированные таким образом, что шестерни (110) для перекачивания и вспенивания расположены между верхней частью (122') диска и нижней частью (122'') диска, шестерни (110) для перекачивания и вспенивания содержат вращающееся ведущее зубчатое колесо (111) и вращающееся ведомое зубчатое колесо (112), относительное вращение которых создает область (113) всасывания, куда воздух и жидкость для вспенивания перекачиваются путем всасывания и где они подвергаются предварительному вспениванию для формирования вспененной смеси, а также область (114) выталкивания, в которой вспененная смесь из воздуха и жидкости выталкивается из устройства (100) для перекачивания и вспенивания.

14. Устройство (100) для перекачивания и вспенивания по п. 13, в котором верхняя часть (122') диска содержит по меньшей мере одну внутреннюю выступающую область (130), которая создает внутренний верхний маршрут течения, обеспечивающий по меньшей мере одну область вспенивания, где жидкость для вспенивания и воздух движутся под воздействием напряжения сдвига для вспенивания.

15. Устройство (100) для перекачивания и вспенивания по п. 14, в котором процесс перекачивания и вспенивания, выполняемый в устройстве (100) для перекачивания и вспенивания, меняется в зависимости от одного из следующих параметров или их сочетания: положение входных отверстий для жидкости и выходных отверстий для пены; положение областей вспенивания; положение задвижек, соединяющих выступающие области (130) с шестернями (110) для перекачивания и вспенивания.

16. Система для перекачивания и вспенивания, содержащая устройство (100) для перекачивания и вспенивания, содержащее камеру (20) контейнера, где хранится жидкость (1) для вспенивания, воздухозаборник (13), через который к устройству (100) для перекачивания и вспенивания подается воздух, и камеру (10) для обработки, куда жидкость для вспенивания перекачивается и где она вспенивается с добавлением воздуха; камера (10) для обработки содержит по меньшей мере одну подвижную часть и одну статичную часть, которые являются подвижными по отношению друг к другу; по меньшей мере одна подвижная часть и одна статичная часть установлены таким образом, что их относительное движение обеспечивает перекачивание жидкости для вспенивания с помощью всасывания из камеры (20) контейнера в камеру (10) для обработки, а также перемещение смеси воздуха и жидкости для вспенивания через зазор, что создает определенный уровень напряжения сдвига, позволяющего уменьшить размер пузырьков воздуха, заключенных в структуре жидкости, и позволяет смеси вспениваться в пену, и

механизм (30), причем устройство (100) для перекачивания и вспенивания соединено с механизмом (30), а механизм (30) содержит средства (31) привода для приведения в движение по меньшей мере одной подвижной части.

17. Система для перекачивания и вспенивания по п. 16, в которой механизм (30) содержит нагревательный элемент для нагрева пены после формирования, после выхода пены из устройства (100) для перекачивания и вспенивания.

18. Система для перекачивания и вспенивания по любому из п.п. 16–17, в которой механизм (30) содержит средства (36) управления, позволяющие изменять размер воздухозаборника (13) и скорость по меньшей мере одной подвижной части по отношению к одной статичной части.

19. Система для перекачивания и вспенивания по п. 16, в которой зазор (123) образован между по меньшей мере одной подвижной частью и одной статичной частью камеры (10) для обработки; по меньшей мере одна подвижная часть установлена таким образом, чтобы вращаться по отношению к одной статичной части, то есть по меньшей мере одна подвижная часть и одна статичная часть расположены параллельно и/или концентрически по отношению друг к другу, и по меньшей мере одна подвижная часть и одна статичная часть расположены таким образом, что их относительное движение обеспечивает перекачивание воздуха путем всасывания и его смешивание с жидкостью для вспенивания в камере (10) для обработки.

20. Система для перекачивания и вспенивания по п. 16, в которой по меньшей мере одна подвижная часть содержит диск и шестерни (110) для перекачивания и вспенивания, а одна статичная часть содержит внешнюю камеру (122), при этом диск (121) является вращаемым по отношению к внешней камере (122), шестерни (110) для перекачивания и вспенивания содержат вращающееся ведущее зубчатое колесо (111) и вращающееся ведомое зубчатое колесо (112), относительное вращение которых создает область (113) всасывания, куда воздух и жидкость для вспенивания перекачиваются путем всасывания и где они подвергаются предварительному вспениванию для формирования вспененной смеси, а также область (114) выталкивания, где смесь из перекачанного воздуха и жидкости для вспенивания проходит в зазоре между диском (121) и внешней камерой (122) с определенным уровнем напряжения сдвига, позволяющего уменьшить размер пузырьков воздуха, заключенных в структуре жидкости, что позволяет образовывать пену из этой смеси.

| US 2008203591 А1, 28.08.2008 | |||

| US 2011143006 A1, 16.06.2011 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| DE 202007009537 U1, 27.09.2007. | |||

Авторы

Даты

2019-05-29—Публикация

2015-06-22—Подача