Изобретение относится к области химической технологии неорганических материалов, в частности к области производства непрерывных минеральных волокон из горных вулканических пород и касается способов и устройств для осуществления производства. Изобретение может быть использовано в различных отраслях промышленности и гражданского строительства.

Известен способ и устройство для производства непрерывного минерального волокна [1], в которых горную породу загружают непосредственно в ванну ч печи, температуру расплава печи поддерживают в интервале от 1550°С до 1600°С, температуру поверхности зеркала расплава в фидере, поддерживают в интервале от 1480°С до 1530°С, а отбор расплава со дна фидера, осуществляют в виде ленты расплава с температурой 1350-1400°С.

В способе и устройстве, требуется дополнительный расход газа для нагрева горной породы в зоне загрузки и поддержания высоких температур в рабочем пространстве печи для плавления горной породы. Кроме того, необходимо длительное время для гомогенизации расплава. Производительность способа и устройства - низкие.

Известен способ и устройство для производства непрерывного минерального волокна [2], включающий подачу измельченной горной породы из бункера с. ее предварительным подогревом в плавильную печь, плавление породы, гомогенизацию расплава, выдачу расплава на фильерный питатель, формирование волокна, нанесение замасливателя и намотку волокна на бобину. Предварительный подогрев горной породы осуществляют в бункере до температуры 250-400°С, а плавление на специальной керамической плавильной площадке печи горелкой-загрузчиком, при температурах от 1450°С до 2000°С при низком уровне расплава (от 5 до 70 мм) с последующим увеличением расплава на 80-300 мм в ванне печи.

Недостатком способа и устройства, является сложность их осуществления из-за низкой стойкости керамического материала плавильной площадки печи при температурах плавления породы выше 1700°С. Кроме того, отсутствует перемешивание расплава, что не способствует его высокой гомогенизации и дегазации. Невозможно использовать способ для производства непрерывного минерального волокна из горных пород с повышенным содержанием SiO2 и Al2O3 требующих более высоких температур плавления.

Известен способ производства непрерывного минерального волокна [3], включающий подачу горной породы в плавильную печь с фидером, ее плавление при температуре от 1450°С до 1600°С, барботаж и гомогенизацию расплава в ванной печи, выдачу расплава из фидера на фильерный питатель, формирование волокна, нанесение замасливателя и намотку волокна на бобину. Обогрев печи и плавление горной породы, осуществляют газовым и/или жидким топливом, а над донной частью плавильной ванны печи, дополнительно располагают не менее двух молибденовых электродов.

Недостатком способа, является невозможность получения высоко гомогенизированного расплава из горных пород с высоким модулем кислотности и высокотемпературными включениями, например, горных пород с содержанием кварца. Соответственно не обеспечивается производство высококачественного непрерывного минерального волокна с высокой производительностью.

Известен способ и устройство для производства непрерывного минерального волокна [4], включающий подачу измельченной горной породы в плавильную печь, выдачу расплава в усреднительную камеру, из которой он поступает в фидер, а далее на фильерный питатель для вытягивания волокна, на замасливание и намотку волокна на бобину. Плавление осуществляют при температуре от 2105°С до 2200°С до получения расплава со степенью аморфности не менее 96% и выделения из расплава непроплавившихся кварцитов, последующую гомогенизацию и стабилизацию расплава производят при температуре от 1420°С до 1710°С, до получения расплава с вязкостью не менее 130 Пуаз, а вытягивание волокон, осуществляют из зоны расплава, которая расположена ниже поверхностного слоя расплава.

Недостатком изобретения, является нестабильность вытягивания волокон, увеличенный расход энергоресурсов и образование отходов производства.

Это связано с тем, что описанный способ не исключает создание и попадание в расплав изначальной горной породы инородных частиц, образующихся при разрушении огнеупоров печи от очень высоких температур в печном пространстве и от падения расплава с высокой температурой на наклонную площадку усреднительной камеры. Расплавы горных пород при больших температурах обладают высокой смачиваемостью со всеми огнеупорными материалами печи благодаря эффекту капиллярности. Имея низкую вязкость, расплав проникает в поверхностные слои огнеупорного материала, что ведет к его разрушению и, следовательно, к засорению однородного расплава породы.

Кроме того, в способе и устройстве предусматривается, что инородные частицы, с целью их устранения от попадания в фильеры, выводятся через установленные по краям фидера сливные патрубки наружу. Не исключается, что из фидера вместе с инородными частицами, выводится и часть расплавленной горной породы. Таким образом, увеличиваются затраты на плавление горной породы, часть которой в виде расплава затем сливается из фидера, повышается расход энергоресурсов на единицу готовой продукции, а также образуются и накапливаются отходы производства, энергоэффективность способа низкая.

Здесь следует отметить, что класс минеральных пород, включает множество горных пород, характеризующихся различными текстурно-структурными особенностями и разнообразием изначального химического состава.

Расплавы из горных пород, получают главным образом с использованием печей с жидкой накопительно-расходной частью ванны, в которой плавление осуществляют за счет контакта измельченной породы с перегретым расплавом. Однако, предельная эксплуатационная температура дна, свода и стенок печи, ограничена жаростойкостью огнеупоров и составляет 1700°С. В таких печах, невозможно обеспечить высокую степень гомогенизации расплава и стабильный непрерывный процесс выработки волокон, особенно из расплавов, включающих минералы, склонные к кристаллизации. Это касается горных пород с высоким модулем кислотности и высокотемпературными включениями, а также многокомпонентных шихт в качестве сырья. Расплав не становится однородным, не освобождается от центров кристаллизации и газовых включений, характеризуется большим градиентом (перепадом) температур в горизонтальной и вертикальной плоскостях, так как недостаточно прогревается. Эти обстоятельства приводят в дальнейшем к повышенной обрывности волокон при выработке, браку и снижению производительности.

Поскольку в плавильных печах с традиционным получением расплава горных пород путем сжигания газового и/или жидкого топлива, или с использованием электродов, происходит постоянное изменение химического состава расплава за счет его непрерывного контакта с микрочастицами горения топлива или микрочастицами электродов, то это приводит к снижению уровня стабилизации процесса получения непрерывных волокон, к повышению частоты обрывности волокон, к снижению производительности.

Из-за низкого коэффициента полезного времени процесса плавления, например, компонентов многокомпонентной шихты, площадь зоны плавления печи, должна быть достаточно большой, чтобы при непрерывном (безостановочном) процессе получения волокон, загружаемые в плавильную печь кусочки горной породы в составе шихты, полностью расплавились, а расплав в зону выработки волокна, поступал непрерывно, полностью гомогенизированным и дегазированным, без включений содержащих кристаллическую фазу.

Плавление горной породы при температуре от 1450°С до 1600°С в ванной, печи, гомогенизация и дегазация расплава, требует достаточно большого времени подготовки расплава для выработки волокна, что значительно повышает расход энергоносителей (энергозатраты) на поддержание в печи необходимой постоянной температуры расплава в любой ее зоне, ведет к увеличенным тепловым потерям. В то же время очевидно, что повысить производительность плавильных печей невозможно без освоения температур нагрева от 1750°С до 2100°С, которую не выдерживают выпускаемые промышленностью огнеупоры.

Таким образом, увеличение объемов производства волокна без изменения технологии, на печах плавления горных пород, использующих газовое и/или жидкое топливо, или электроды - невозможно.

Известен способ получения супертонких волокон из магматических пород и устройство для его осуществления [5], включающий подачу и расплавление исходного сырья в индукционной печи с охлаждаемым тиглем, выпуск расплава из печи, снижение температуры расплава, формирование волокон путем раздува струи расплава струей энергоносителя в раздувочной головке.

Недостатком способа и устройства, является невозможность получения непрерывных минеральных волокон с постоянными физико-механическими характеристиками по всей длине волокон, в том числе и из-за отсутсвия фидера (накопителя) для расплава.

Известен способ получения непрерывного базальтового волокна [6], включающий загрузку порции базальта в индукционную печь, имеющую холодный тигель, индукционный нагрев порции базальта до температуры, по меньшей мере, 2500°С с образованием гомогенного расплава, имеющего вязкость менее примерно 500 сП, охлаждение гомогенного расплава до температуры ниже примерно 1500°С путем пропускания расплава через лоток с водяным охлаждением, формирование непрерывного базальтового волокна через втулку (фильеру). Индукционная печь с холодным тиглем работает с частотой около 0,22 мегагерц, 0,32 мегагерц, 0,44 мегагерц или 1,76 мегагерц.

Недостатком способа является сама последовательность операций охлаждения расплава до температуры ниже 1500°С путем пропускания расплава через охлаждающий лоток и формирования непрерывного базальтового волокна из охлажденного расплава с помощью втулки (фильеры), что может приводить к обрыву волокна при его формировании. На лотке с водяным охлаждением расплав контактирует с одной стороны с поверхностью лотка или гарнисажем, а с другой стороны с воздухом, в результате чего температура по окружности, стекающей с лотка струи, оказывается разной. Градиент температуры по сечению струи расплава, подаваемого в блок формирования волокон, не обеспечивает температурной однородности расплава в этом блоке, может приводить к разной вязкости расплава в объеме блока формирования волокон и, как следствие, к обрыву волокон. Кроме этого, согласно патенту [6], плавление базальта в холодном тигле индукционной печи осуществляется только на четырех фиксированных частотах с номинальным значением частоты: 0,22 мегагерц, 0,32 мегагерц, 0,44 мегагерц или 1,76 мегагерц с допустимым отклонением от номинального значения ±10%, т.е. только для конкретных составов базальта.

Базальт каждого конкретного состава имеет свой химический и минералогический состав, и характерную температурную зависимость электропроводности. Оптимальные режимы плавления базальта и параметры работы высокочастотного источника питания при плавлении базальта в холодном тигле индукционной печи на этих режимах могут не совпадать с четырьмя фиксированными частотами. Технологический процесс плавления минерального сырья, в том числе и базальта, в холодном тигле индукционной печи включает в себя три стадии. Первая стадия - получение в холодном тигле из засыпанного базальта первоначального расплава. Вторая стадия - добавление в тигель новых порций базальта до достижения необходимого объема расплава в тигле. Третья стадия - полное плавление базальта, и установление равновесного состояния, которое может поддерживаться длительное время. Первую и вторую стадию актуально проводить, имея возможность изменять частоту тока с максимального значения до оптимального для конкретного состава минерального сырья. Источники высокочастотного питания, которые могут использоваться для плавления базальта в холодном тигле и с возможностью бесступенчатого регулирования частоты в широком диапазоне, выпускаются в разных странах.

Известна установка для изготовления базальтовых волокон [7]. В патенте реализован способ производства непрерывного минерального волокна, включающий подачу измельченной горной породы в холодный тигель высокочастотной л индукционной печи, плавление породы с одновременной гомогенизацией и дегазацией расплава породы, выдачу расплава из тигля с одновременным его охлаждением и подачей в фидер, из которого он далее поступает на фильерный питатель, формирование волокна, нанесение замасливателя и намотку волокна на бобину.

Установка содержит бункер с дозатором для подачи измельченной горной породы в тигель высокочастотной индукционной печи, при этом, тигель снабжен леткой для выдачи расплава породы в фидер, в нижней части которого установлен, по меньшей мере, один фильерный питатель, смонтированный над механизмом для приема волокон.

Однако, известный способ не обеспечивает регулирование температуры охлаждения расплава, истекающего из тигля в фидер, и не гарантирует подачу в «фидер расплава требуемой температуры. Также известный способ недостаточно производителен и надежен при использовании горных пород с тугоплавкими включениями, поскольку необходимо постоянно и строго соблюдать технологические параметры расплава породы: его температуру плавки, температуру выдачи и попадания в фидер, вязкость и т.д. Требуется тщательно выдерживать уровень расплава породы в тигле и уровень расплава породы в фидере для стабильного гидростатического давления над фильерой питателя. Невыполнение условий, снижает уровень стабилизации безостановочного процесса получения непрерывного волокна, его качество.

Здесь следует отметить, что процесс плавления горных пород, гомогенизации и тщательной подготовки расплава породы для выработки волокна, является важнейшей основой для производства именно непрерывного волокна, получению его высокого качества.

Физико-химические свойства расплава горных пород и их выработочные свойства, определяются однородностью и гомогенностью расплава, обусловленного химическим и минералогическим (оливины, пироксены, плагиоклазы, магнетит) составом сырья. Часть этих систем плавится при температурах выше 1700°С. Плавление горной породы любого химического и минералогического состава в водоохлаждаемом (холодном) тигле высокочастотной индукционной печи, обеспечивает более полную гомогенизацию и дегазацию расплава породы, которые определяют его высокие физико-механические свойства, что способствует в дальнейшем выработке волокон повышенного качества.

К основным свойствам расплава горных пород, влияющих на его однородность и гомогенность, относится вязкость расплава. Именно вязкость определяет условия процесса гомогенизации расплава. Гомогенизация расплава состоит в усреднении состава по всему объему расплава и достигается за счет диффузии компонентов расплава в условиях действия химического потенциала, обусловленного неравномерным распределением компонентов в расплаве. Низкие значения вязкости и интенсивное перемешивание расплава, способствуют его высокой гомогенизации. Дегазация же расплава горных пород, заключается в удалении из расплава газовых пузырей. Скорость подъема газовых пузырей, зависит от их размера, а также от плотности и вязкости расплава. Дегазация расплава происходит особенно медленно, если пузырьки газа мелкие, а вязкость расплава высокая. Наибольшее влияние на вязкость расплава породы, оказывает температура расплава. Изначальный химический и минералогический состав горных пород, влияют на изменение вязкости расплава породы в меньшей степени, чем температура расплава породы. Тем не менее, вязкость расплава особенно сильно зависит от каких-либо изменений первоначального химического состава расплава породы. Зависимость вязкости расплава породы от температуры расплава - важнейшая технологическая характеристика, задающая параметры основных стадий всего технологического процесса изготовления непрерывного минерального, например, базальтового волокна: температуру расплава породы, его вязкость, условия выдачи расплава в фидер и далее в фильерный питатель.

Технической задачей и целью настоящего изобретения, является расширение технологических возможностей производства минерального волокна из раз-личных горных пород с тугоплавкими включениями, повышение универсальности способа, повышение уровня стабилизации процесса получения непрерывных волокон, значительное снижение обрывности непрерывного волокна при его производстве, повышение качества волокна и повышение производительности всего процесса производства непрерывных волокон, снижение тепловых потерь, повышение энергоэффективности способа.

Поставленная задача решается следующим образом.

В способе производства непрерывного минерального волокна, включающем подачу измельченной горной породы в холодный тигель высокочастотной индукционной печи, плавление породы с одновременной гомогенизацией и дегазацией расплава породы, выдачу расплава из тигля с одновременным его охлаждением и подачей в фидер, из которого он далее поступает на фильерный питатель, формирование волокна, нанесение замасливателя и намотку волокна на бобину, согласно изобретению, плавление горной породы в индукционной печи, осуществляют в диапазоне частот 0,05-2,0 МГц, а подачу породы в тигель выполняют непрерывно и равномерно по поверхности ванны расплава тигля, плавление породы осуществляют в окислительной среде при температуре от 1900°С до 2200°С до вязкости расплава менее 1 Па⋅с с постоянным электродинамическим перемешиванием расплава, а выдачу расплава, по мере его образования, из тигля в фидер с одновременным его охлаждением, производят с поверхности ванны расплава в тигле, в виде непрерывной струи, свободно падающей с высоты 500-1800 мм до поверхности ванны расплава в фидере, плавно понижая температуру струи по ее сечению в процессе падения на 250-500°С выше температуры кристаллизации расплава породы путем ее динамического перемешивания, после чего струя расплава попадает в фидер, обеспечивая дополнительное динамическое перемешивание расплава породы в фидере; поверхность или зеркало ванны расплава в тигле, делят на зону плавления горной породы и зону выдачи расплава породы из тигля в фидер в соотношении 50-70:1 с помощью сплошной перегородки погруженной в расплав породы на глубину от 5 до 30 мм.; подачу породы на поверхность или зеркало ванны расплава в тигле, выполняют только по периметру зоны плавления горной породы, причем, ширина полосы подачи, почти такая же как глубина проникновения высокочастотного электрического тока в расплав; плавное понижение температуры струи расплава породы из тигля по ее сечению или динамическое перемешивание струи, обеспечивают путем изменения вертикального направления движения струи при ее падении, на зигзагообразное, с помощью, по меньшей мере, двух наклоненных навстречу друг к другу охлаждающих лотков, расположенных один над другим; температура расплава породы подаваемого из тигля в фидер, на 50-400°С выше температуры расплава подаваемого из фидера на фильерный питатель для формирования непрерывного волокна; осуществляют подпитку или наполнение фидера расплавом той же горной породы из дополнительной плавильной камеры; подпитку или наполнение фидера расплавом породы, осуществляют путем непрерывной подачи модифицированного сырья из той же горной породы, например, в виде гранул фракцией от 0,5 до 2 мм, из дополнительного бункера-дозатора в дополнительную специальную плавильную камеру, где производится плавление гранул сырья любым известным способом, до температуры на 150-200°С выше температуры кристаллизации расплава горной породы; для получения модифицированного сырья, используют тигель высокочастотной индукционной печи, применяемый для плавления горной породы.

В устройстве для производства непрерывного минерального волокна, содержащем бункер с дозатором для подачи измельченной горной породы в тигель высокочастотной индукционной печи, при этом, тигель снабжен леткой для выдачи расплава породы, с одновременным его охлаждением, в фидер, в нижней части которого смонтирован, по меньшей мере, один фильерный питатель, смонтированный над механизмом для приема волокон, согласно изобретению, летка тигля, находится на высоте 500-1800 мм до поверхности или зеркала ванны «расплава в фидере, а между леткой тигля и фидером, расположены, по крайней мере, два наклоненных друг к другу охлаждающих лотка, причем, лотки находятся один над другим и установлены с возможностью, поворота в вертикальной плоскости от 5 до 60 градусов и перемещения в горизонтальном направлении друг относительно друга. Кроме того: устройство содержит дополнительный бункер-дозатор, для подачи модифицированного сырья из той же горной породы, например, в виде гранул фракцией от 0,5 до 2 мм, в дополнительную плавильную камеру, оснащенную любым известным высокотемпературным нагревателем для плавки модифицированного сырья, причем, камера расположена над фидером на одной раме и связана с ним общим каналом для выдачи расплава модифицированного сырья в ванну расплава фидера; боковая стенка фидера, оснащена сливным лотком для излишков расплава породы в фидере, под которым расположен механизм переработки излишков расплава породы в модифицированное сырье из той же горной породы, например, в виде гранул фракцией от 0,5 до 2 мм; поверхность или зеркало ванны расплава породы в тигле, разделена сплошной перегородкой, примыкающей боковыми краями к стенкам тигля, а нижним концом, погруженной в расплав породы на глубину от 5 до 30 мм, причем, перегородка делит тигель на зону плавления горной породы и зону выдачи расплава породы через летку тигля в соотношении 50-70:1.

Техническим результатом изобретения, является возможность использования для производства непрерывного минерального волокна, более широкого диапазона горных вулканических пород, базальтов с различным минеральным составом, например, с повышенным содержанием SiO2 и Al2O3, пород с тугоплавкими включениями кварца, слюды, андезитов, так как плавление породы, осуществляют в тигле высокочастотной индукционной печи в диапазоне частот 0,05-2 МГц до вязкости расплава породы менее 1 Па⋅с при температуре от 1900°С до 2200°С в зависимости от химического и минералогического состава горной породы. Температура плавления породы оптимальная и достаточная для получения высокооднородного расплава и не требуется ненужный расход энергии. Это расширяет список месторождений горных пород, которые не были пригодны для производства волокна известными способами и устройствами. Кроме того, изобретением предусмотрена дополнительная возможность: использовать при производстве волокна, например, модифицированное (видоизмененное) сырье горной породы, в виде гранул фракцией от 0,5 мм до 2 мм, чешуек, лепестков, порошка, или полуфабрикатов (заготовок) другого вида, то есть сырье, полученное из ранее гомогенизированного расплава горной породы, например, базальта. Это позволит получать непрерывные волокна, с улучшенными повышенными характеристиками по прочности, химической и термической стойкости, то есть с новыми свойствами. Таким образом, технологические возможности способа и устройства, значительно возрастают (расширяются), повышается универсальность способа.

Плавление горной породы с одновременной гомогенизацией и дегазацией расплава, осуществляют в тигле высокочастотной индукционной печи в диапазоне частот 0,05-2 МГц, причем расплав по мере образования непрерывно истекает с поверхности ванны расплава в виде непрерывной струи, При этом, плавление осуществляют в окислительной среде при температуре от 1900°С до 2200°С до вязкости расплава породы менее 1 Па⋅с, с активным электродинамическим перемешиванием расплава, обеспечивая высокую степень его гомогенизации. Активное электродинамическое перемешивание расплава с низкой вязкостью гарантирует его полное освобождение от газовых включений (дегазацию), а высокая температура плавления, способствует гарантированному освобождению расплава от центров кристаллизации, плавлению тугоплавких включений кварца, слюды и других минералов, переходом их из кристаллического состояния в расплавленное аморфное (стеклообразное). Понижение температуры (охлаждение) непрерывной 0 струи расплава, выдаваемого из тигля в фидер, на 250-500°С выше температуры кристаллизации расплава, путем его динамического перемешивания, исключает возникновение внутренних напряжений в получаемом волокне. Для обеспечения такой возможности, непрерывная струя расплава породы, сначала свободно выдается (падает) из тигля с высоты 500-1800 мм до поверхности ванны расплава в фидере, а в процессе ее падения, производится всестороннее охлаждение струи за счет ее динамического перемешивания, обеспечиваемого путем изменения вертикального движения (падения) струи расплава на зигзагообразное, например, с помощью, по меньшей мере, двух наклоненных навстречу друг к другу охлаждающих лотков, расположенных один над другим, то есть по вертикали.

Проведенными исследованиями был установлен диапазон частот электромагнитного поля, наиболее эффективный при плавлении горных пород разного химического и минералогического состава, который определен в пределах 0,05-2 МГц. При этом было установлено, что нижний предел диапазона (0,05 МГц) определяется удельным электрическим сопротивлением расплава горной породы и диаметром ванны расплава в холодном тигле. При низких частотах токи, наведенные в расплаве горной породы малы. Соответственно мала и электродинамическая сила взаимодействия этих токов с полем индуктора, вызывающая перемешивание расплава. При этом было установлено, что за нижним пределом диапазона (0,05 МГц) достижимая температура расплава горных пород не превышает 1400°С, уменьшается электродинамическое перемешивание расплава в тигле, и расплав получается недостаточно гомогенизированным и дегазированным. С увеличением частоты тока увеличивается индуктированная электродвижущая сила в расплаве. Но увеличение частоты тока более 2 МГц нецелесообразно, так как повышение частоты связано с увеличением виткового напряжения на индукторе. Значительные величины виткового напряжения опасны и могут вызвать электрический пробой индуктора и аварию. Кроме того, более высокие частоты для промышленного использования усложняют и удорожают эксплуатацию оборудования.

Плавление горных пород в тигле высокочастотной индукционной печи при температурах от 1900°С до 2200°С обеспечивает получение слоя гарнисажа на водоохлаждаемых металлических, например, медных трубках тигля, из которого изготавливают стенки тигля. Слой гарнисажа, исключает в дальнейшем взаимодействие (контакт) трубок с высокотемпературным расплавом горных пород и создает все условия для последующего высокотемпературного плавления различных горных пород. Поскольку химический состав материала гарнисажа тот же, что и у горной породы, то полностью исключается попадание в расплав микрочастиц материала стенок тигля, а плавку породы выполняют, используя токи высокой частоты, то есть без контакта расплава с материалом стенок тигля. Расплав породы не загрязняется (не засоряется) ни микрочастицами продуктов горения газового и/или жидкого топлива, ни электродами, поскольку они отсутствуют. Наличие же инородных микрочастиц, ведет к обрывности волокон, снижению их качества. Таким образом, повышается уровень стабильности процесса при изготовлении непрерывных волокон высокого качества. Работоспособность и долговечность эксплуатации такого тигля для высокотемпературной плавки - гарантируется. Тепловые потери в целом снижаются. Увеличение производительности способа - обеспечивается.

Для получения качественного волокна, необходимо чтобы расплав породы выдаваемый из тигля в фидер, был высокооднородным, то есть без нерасплавившихся частиц породы и ее минеральных составляющих. Для этого, в способе предусмотрено, что поверхность или зеркало ванны расплава в тигле, делят на две зоны: зону плавления горной породы в тигле и зону выдачи расплава породы из тигля в фидер, в соотношении 50-70:1. Зоны разделены между собой сплошной перегородкой, погруженной в расплав породы в тигле на глубину от 5 до 30 мм. Подачу измельченной горной породы на поверхность или зеркало ванны расплава в тигле, выполняют только в зону плавления горной породы в тигле, причем только по ее периметру или контуру, полосой определенной (задаваемой) ширины. Ширина полосы подачи измельченной горной породы, примерно равна или почти такая «же, как глубина проникновения тока в расплав, так как на этой глубине, выделяется примерно 90% мощности, которую имеет электромагнитное поле наведенное индуктором и наблюдается и фиксируется максимильная температура расплава. Высокая же температура расплава, способствует быстрому и интенсивному плавлению породы. При плавлении горной породы в холодном тигле индукционной печи при температуре 1900-2200°С на частоте 0,05 МГц, глубина проникновения тока в расплав, равна примерно 12 см., а при частоте 2,0 МГц, равна примерно 2 см.

Предлагаемое изобретение поясняется графически.

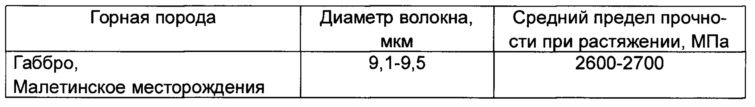

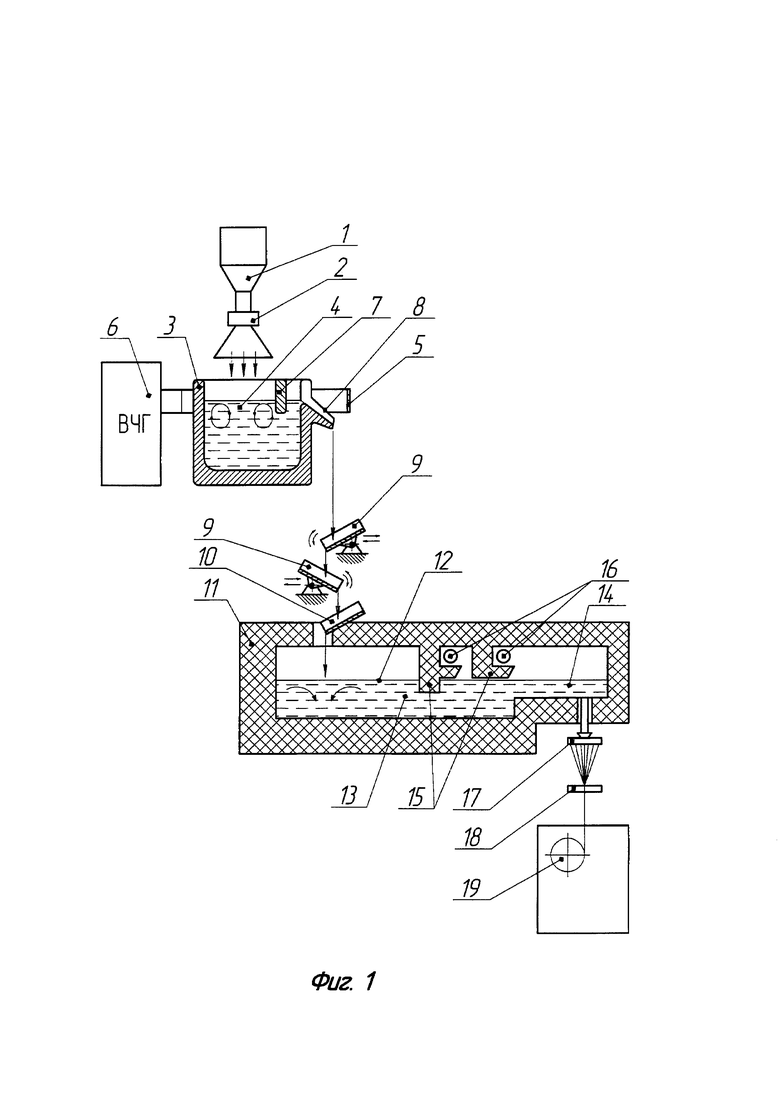

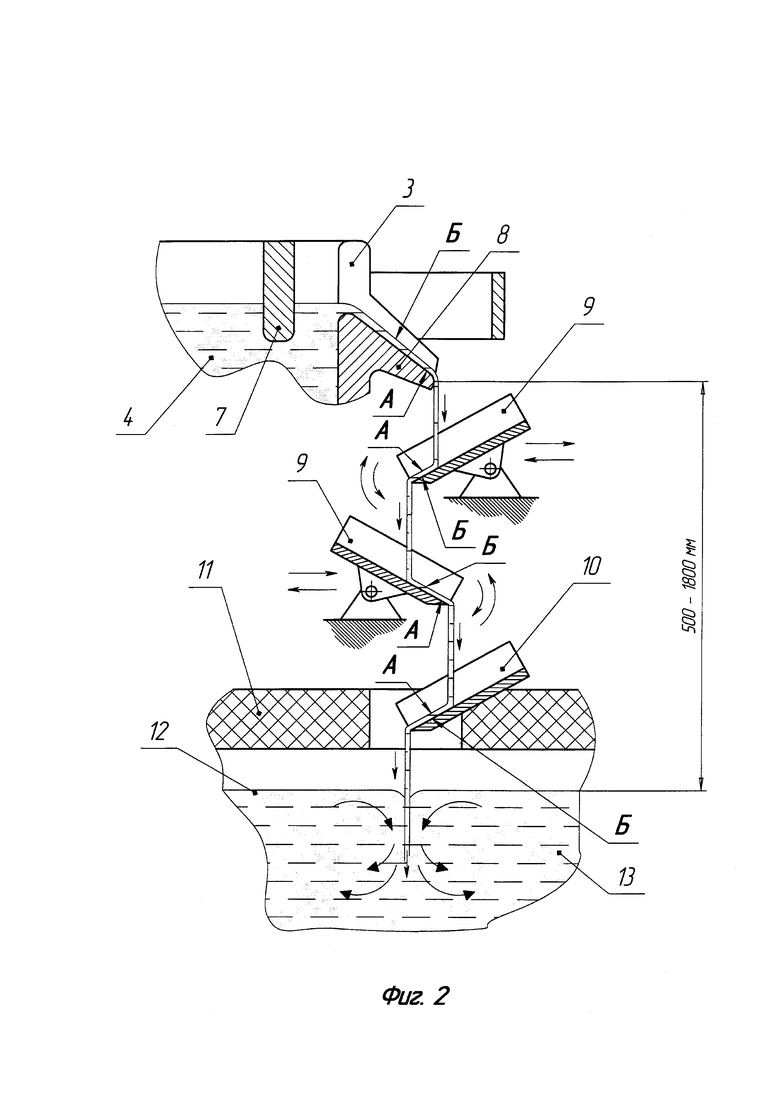

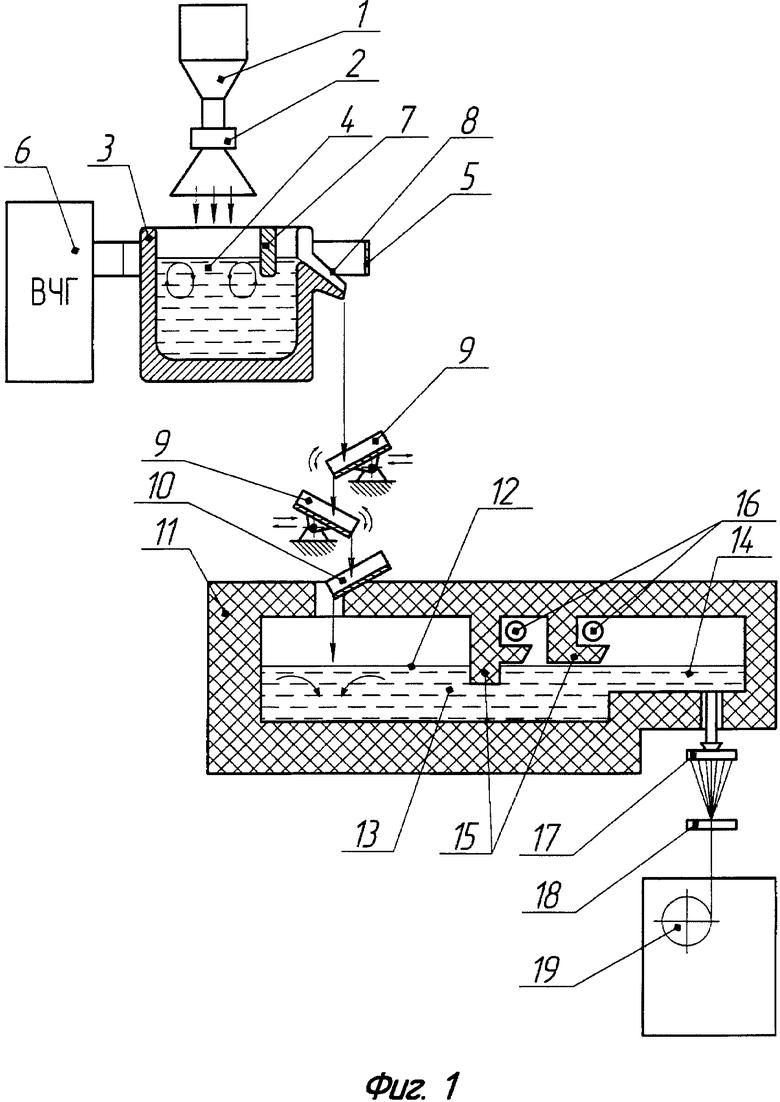

На фиг. 1 - изображена одна конструкционная схема устройства для реализации способа производства непрерывного минерального волокна; на фиг. 2 - изображен процесс выдачи расплава из тигля в фидер с охлаждением и динамическим перемешиванием струи расплава; на фиг. 3 - изображена другая конструкционная схема устройства для реализации способа производства непрерывного минерального волокна.

Устройство для осуществления способа производства непрерывного минерального волокна (см. фиг. 1), содержит смонтированные на общей рамной конструкции (не показана), бункер 1, оборудованный дозирующим механизмом 2. Бункер 1 с дозатором 2, расположен с возможностью подачи предварительно измельченной горной породы, например, базальта, в водоохлаждаемый (холодный) тигель 3 с расплавом 4 базальта. Дозирующий механизм 2, обеспечивает непрерывную и равномерную подачу базальта, на зеркало ванны расплава 4 базальта. Тигель 3 установлен внутри катушки индуктора 5, который электрически связанный с высокочастотным генератором 6 (ВЧГ). Поверхность ванны расплава 4 базальта в тигле 3, может быть разделена перегородкой 7, примыкающей своими боковыми краями к стенкам тигля 3, а нижним концом, погруженной в расплав 4 базальта, например, на глубину от 5 до 30 мм. Тигель 3, снабжен сливной леткой 8. Перегородка 7, делит поверхность ванны расплава 4 базальта на две зоны: зону плавления базальта и зону выпуска (выдачи) расплава через летку 8, в соотношении 50-70:1 и препятствует попаданию в зону выпуска, не гомогенизированного расплава, не расплавившихся и не растворившихся частиц базальта. Под леткой 8 тигля 3, последовательно и по вертикали размещены, по меньшей мере, два наклоненных друг к другу охлаждающих лотка 9 для охлаждения струи расплава 4 из тигля 3 и динамического перемешивания струи, а под ними расположен направляющий лоток 10, встроенный в свод фидера 11.

Летка 8, для выдачи расплава 4 базальта в тигле 3, находится выше поверхности ванны расплава 12 базальта в фидере 11 на 500-1800 мм, и охлаждающие лотки 9 находятся между ними один над другим. Охлаждающие лотки 9, установлены с возможностью поворота (наклона) в вертикальной плоскости от 5 до 60°, и с возможностью перемещения в горизонтальном направлении навстречу друг другу (см. фиг. 2).

Фидер 11 (см. фиг. 1), имеет приемную зону 13 фидера для расплава 4 базальта, расположенную под направляющим лотком 10 и зону 14 выработки расплава базальта (выработочную зону фидера). Эти зоны разделены специальной разделительной перегородкой 15, одной или несколькими, в верхней части которых, находящихся над расплавом, в специальных карманах (позицией не выделены) установлены высокотемпературные нагреватели 16 (ТЭНы) подключенные к трансформатору (не показан). Перегородки 15, выполняют функцию термических стабилизаторов, изолирующих объем расплава приемной зоны 13, от выработочной зоны 14 фидера 11. Разделительные перегородки 15, препятствует попаданию неоднородного по температуре расплава базальта в зону 14 выработки, так как все время обогреваются нагревателями 16 и поддерживают и обеспечивают (создают) требуемые температуру и вязкость расплава в зоне выработки. Таким образом, фидер 11 дополнительно обеспечивает: тепловую подготовку расплава до получения его температурной однородности (стабилизацию расплава); достижение необходимой степени аморфности расплава; получение требуемой выработочной вязкости расплава; доводку расплава до определенной текучести; получение необходимых температурных режимов в выработочной зоне фидера с фильерными питателями. В зоне 14 выработки расплава, в нижнюю часть фидера 11, встроен один или несколько фильерных питателей 17 с фильерами для волокнообразования. Фильерный питатель 17, установлен с возможностью подачи волокна в механизм для приема волокон, состоящий, например, из замасливателя 18 и наматывающего устройства 19, содержащего бобины (катушки, барабаны) для намотки готового минерального волокна.

Над фидером 11 (см. фиг. 3), на одной с ним раме (не показана), может быть конструктивно расположена дополнительная специальная плавильная камера 20 для получения дополнительного объема расплава породы и связанная с приемной зоной 13 фидера 11, общим каналом 21. Камера 20, оснащена направляющим выработочным лотком 22, над которым смонтирован высокотемпературный нагреватель 23, например, одна или несколько горелок для сжигания газа и/или жидкого топлива. Над сквозным каналом 21 камеры 20, смонтирован дополнительный бункер-дозатор 24. Бункер-дозатор 24, предназначен для подачи сырья из той же горной породы, что и бункер 1 с дозатором 2, например, модифицированного (видоизмененного), в виде калиброванных гранул фракцией от 0,5 до 2 мм полученных из ранее гомогенизированного расплава базальта. Для получения таких гранул, может быть использован тигель 3 высокочастотной индукционной печи. Оборудование фидера 11 дополнительной специальной плавильной камерой 20, в первую очередь необходимо для обеспечения безостановочного процесса производства непрерывного минерального волокна при регламентных и ремонтных работах высокочастотного генератора (ВЧГ) с тиглем 3. Камера 20, может обеспечивать подпитку или наполнение фидера 11 расплавом базальта того же состава, когда необходимо.

Кроме того, (см. фиг. 3) боковая стенка 25 фидера 11, может быть, дополнительно оснащена сливным лотком 26 для излишков расплава породы находящегося в фидере 11. От уровня расплава в фидере 11 зависит гидростатическое (гидравлическое) давление в выработочной зоне 14 находящейся над фильерным питателем 17. Под лотком 26, находится механизм 27 переработки излишков расплава горной породы в модифицированное сырье из той же горной породы, например, в калиброванные гранулы размером от 0,2 до 2 мм.

Устройство работает следующим образом (способ реализован в устройстве) (см. фиг. 1).

Измельченная горная порода, например, базальт фракцией до 5 мм, из бункера 1, дозатором 2, подается в тигель 3, равномерно распределяясь по поверхности расплава 4 базальта. Для плавления горной породы и сохранения расплава 4, используется тигель 3, установленный внутри катушки индуктора 5 подключенного к нагрузочному контуру высокочастотного генератора 6 (ВЧГ). При плавлении породы базальта, стенки тигля 3, выполненные в виде ряда водоохлаждаемых медных трубок, покрываются коркой застывшего расплава 4 базальта, образуя слой гарнисажа, в дальнейшем предохраняющего медные трубки от взаимодействия с высокотемпературным расплавом. Гарнисаж имеет низкую теплопроводность и высокую плотность, в связи с чем создаются условия для эффективного высокотемпературного плавления породы базальта в таком тигле. Исключается загрязнение расплава базальта материалом тигля.

Плавление базальта в холодном тигле 3 индукционной печи, осуществляют в диапазоне частот 0,05-2 МГц при температуре расплава от 1900°С до 2200°С до вязкости расплава менее 1 Па⋅с. Высокая температура расплава 4 базальта в тигле 3 и активное и интенсивное электродинамическое перемешивание расплава 4 электромагнитным полем в зоне действия индуктора 5, способствует увеличению производительности процесса плавления сырья и получению аморфного гомогенизированного и дегазированного расплава 4 породы базальта.

Из зоны плавления базальта, гомогенизированный расплав 4, под перегородкой 7, попадает в зону выдачи расплава и истекает из тигля 3 через сливную летку 8.

В режиме стабилизации плавления базальта, непрерывно истекающая с летки 8 струя расплава 4, попадает на два охлаждающих лотка 9 расположенных вертикально друг под другом (см. фиг. 2). Благодаря наклону лотков 9 навстречу друг другу, происходит охлаждение струи с разных сторон, а также динамическое перемешивание расплава струи и снижается градиент температуры струи по ее сечению. При попадании струи расплава 4 на верхний лоток 9, с ним контактирует поверхность «Б» струи, а при попадании струи на нижний лоток 9, с ним контактирует поверхность «А» струи расплава 4, то есть обеспечивается изменение вертикального направления движения струи на зигзагообразное. Устанавливаемый угол наклона лотков 9 навстречу друг другу и их позиционное относительное расположение в горизонтальной плоскости друг под другом, создают понижение температуры непрерывной струи расплава 4 на 250-500°С выше температуры кристаллизации расплава базальта. Для реализации этого процесса, летка 8 тигля 3, расположена на высоте 500-1800 мм до поверхности ванны расплава 12 в фидере 11.

Пройдя лотки 9, охлажденный расплав 4 попадает на направляющий лоток 10 и далее струей стекает в ванну с расплавом 12 приемной зоны 13 фидера 11, обеспечивая дополнительное динамическое перемешивание расплава породы в фидере. Таким образом, тигель 3 связан с фидером 11 позиционно и функционально.

В фидере 11, расплав из приемной зоны 13 с одним температурным режимом, перетекает под нагретыми разделительными перегородками 15 в выработочную зону 14 расположенную над фильерным питателем 17, где создается необходимая температура и вязкость расплава породы для его выработки в непрерывное базальтовое волокно.

Из выработочной зоны 14, расплав 4 подается на фильерный питатель 17, с помощью которого происходит волокнообразование.

Далее, волокно, проходя через замасливатель 18, наматывается на бобину наматывающего устройства 19.

В процессе производства непрерывного волокна, может быть использована дополнительная специальная плавильная камера 20 (см. фиг. 3). Сырье из той же горной породы базальта, но, например, модифицированное (видоизмененное) в виде гранул фракцией от 0,5 до 2 мм, то есть полученных из ранее гомогенизированного расплава породы базальта, подается дополнительным бункером-дозатором 24 в плавильную камеру 20, попадая через канал 21 на направляющий выработочный лоток 22. Высокотемпературными нагревателями 23, гранулы сырья легко и быстро плавятся до температуры на 150-200°С выше температуры кристаллизации расплава базальта с получением высокооднородного расплава. Затем расплав породы базальта, по общему каналу 21, с лотка 22 попадает в приемную зону 13 фидера 11, обеспечивая подпитку или наполнение фидера 11 необходимым количеством расплава базальта.

Кроме того, в ситуации, когда количество расплава 4 поступающего фидер 11, окажется больше дебита (расхода) расплава, вырабатываемого через фильерный питатель 17, то с помощью сливного лотка 26, в боковой стенке 25 фидера 11 из его приемной зоны 13, происходит слив излишков расплава, обеспечивая постоянный уровень расплава в фидере 11. Излишки расплава 4, попадают на механизм 27 переработки расплава породы, например, гранулятор для получения гранул фракцией от 0,5 до 2 мм. Полученное таким образом уже модифицированное (видоизмененное) сырье из базальта той же горной породы, в дальнейшем используется, при необходимости, для его загрузки в бункер-дозатор 24 и подачи в плавильную камеру 20.

Выработанное непрерывное базальтовое волокно в дальнейшем подвергается переработке в ровинг, жгут или крученую нить с помощью тростильных, жгутовых или крутильных машин.

Степень раскрытия устройства и реализованного в нем способа для изготовления непрерывного минерального волокна, достаточна для реализации предложенного изобретения в промышленности с достижением заявленного технического результата.

Пример осуществления способа производства непрерывного минерального волокна.

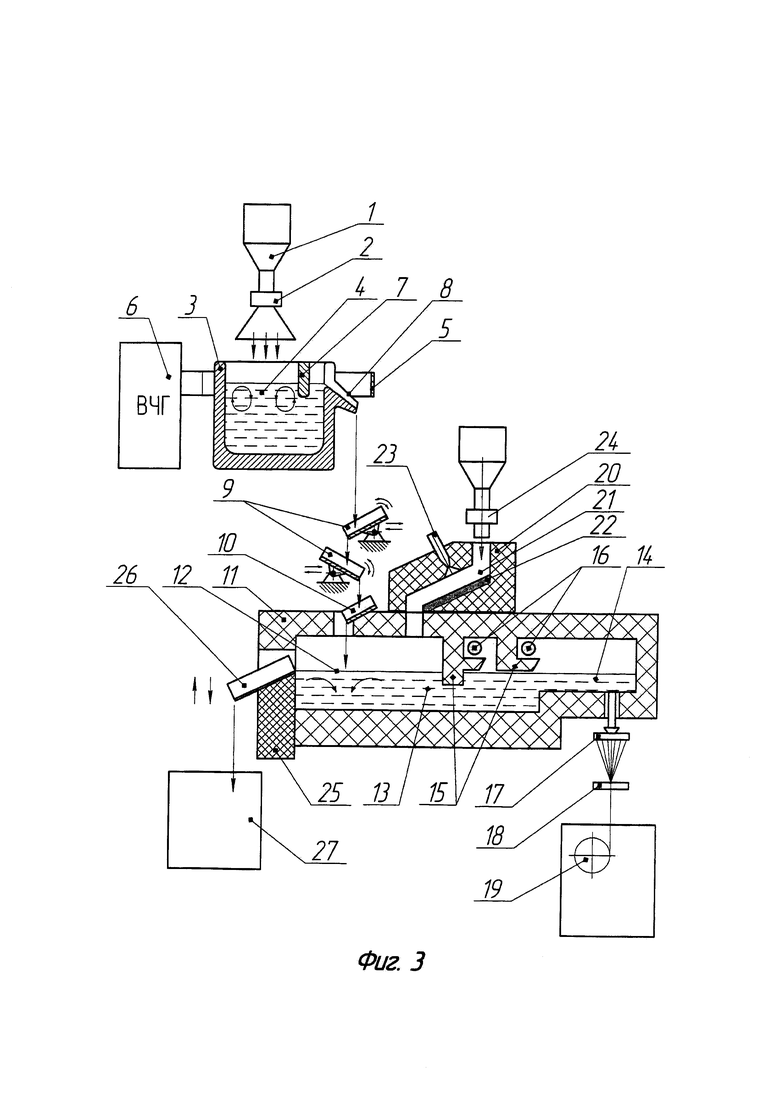

Разработанный способ производства непрерывного минерального волокна реализован на опытной установке, состоящей из высокочастотного генератора, индукционной печи с холодным (водо-охлаждаемым) тиглем и индуктором, дозатора, направляющих водоохлаждаемых лотков, электрообогреваемого фидера, фильерного питателя и аппарата для намотки нити. В качестве горной породы для изготовления непрерывного минерального волокна использовано габбро Малетинского месторождения Алтайского края.

Химический состав габбро: SiO2 - 46,53%; Al2O3 - 16,59; TiO2 - 2,18; FeO - 7,20; Fe2O3 - 4,58; CaO - 10,41; MgO - 4,37; MnO - 0,17; P2O5 - 0,28; K2O - 2,44; Na2O - 2,02.

Для плавления использовали высокочастотный генератор ВЧИ11-60/1,76 (колебательная мощность 60 кВт, рабочая частота 1,76 МГц), двух витковый индуктор и охлаждаемый водой медный тигель диаметром 230 мм, с площадью зеркала расплава 0,04 м2. Производительность по расплаву составляла до 20 кг/час.

Измерения температуры в объеме ванны расплава и истекающей из тигля струи расплава проводились при помощи термопары Omega XTA-W5R26-U-125-30-H-Q-20. Термопара имеет следующие технические характеристики: спай W5%Re-W26%Re; материал чехла - тантал; изолированный спай (изоляция выполнена оксидом гафния HfO2); диапазон измерения температур - 0…2315°С; диаметр чехла 3,1 мм. Сигналы, поступающие с термопары, оцифровывались промышленным контроллером.

Горная порода фракцией до 5 мм с помощью дозатора равномерно подавалась и рассыпалась на зеркало расплава в тигле. Тигель, установлен внутри катушки индуктора, который подключен к нагрузочному контуру генератора.

В индукционной печи, расплав образуется за счет плавления горной породы, подаваемой из бункера дозатора в тигель. В режиме стабилизации плавления горной породы, дебит непрерывно истекающей из тигля струи расплава обеспечивался подачей необходимого количества горной породы, загружаемой дозатором в тигель. Нагрев расплава производится токами высокой частоты до требуемой температуры 2100°С, обеспечивающей вязкость расплава в зоне плавления менее 1 Па⋅с.

Для измерения температуры на поверхности расплава использован оптический логометрический пирометр Siemens Ardocell PZ40AF7, имеющий диапазон измерения температуры 1000…3000°С.

Периодическое измерение вязкости непосредственно в ванне расплава тигля проводилось с помощью вибрационного вискозиметра по методике [7]. Замеры вязкости расплава осуществлялись при открытом зеркале ванны расплава в тигле (без плавающей на поверхности расплава частиц горной породы), и с прекращением загрузки горной породы в тигель. Высокочастотный генератор на время замера вязкости выключался.

Истекающий из тигля расплав подается на металлические охлаждаемые водой лотки, и далее струя расплава стекает в приемную зону фидера. Температура расплавленной горной породы после перелива расплава по лоткам снижается до 1490±10°С. Для измерения температуры струи расплава использован инфракрасный термометр «Кельвин КБ Диполь», имеющий диапазон измерения температур 800…2200°С и разрешение по температуре 1°С.

Фидер выполнен в виде специального электротермического устройства содержащего в теплоизолированном корпусе средства нагрева - высокотемпературные нагреватели сопротивления, предназначенные для использования в электрических печах сопротивления с воздушной температурой до 1800°С, подключенных к трансформатору и имеющих систему управления. Фидер содержит приемную и выработочную зоны, оснащенные средствами контроля параметров расплава (датчики температуры, датчики уровня) и разделенные между собой разделительной перегородкой. В кармане разделительной перегородки установлен высокотемпературный нагреватель.

Устройство для получения непрерывного минерального волокна работает следующим образом.

В бункер дозатора индукционной печи засыпают горную породу, измельченную до фракции 5 мм. Из дозатора порода подается в тигель, в котором при заданной мощности высокочастотного генератора и количества подаваемого в тигель сырья, поддерживается температура плавления 2100°С, обеспечивающая вяз-кость расплава менее 1 Па⋅с. Слив расплава из тигля производится непрерывной струей. Плавление с температурой 2100°С и необходимый дебит сливаемого расплава поддерживается системой, которая управляет и синхронизирует параметры, определяющие мощность генератора и количество горной породы, подаваемой дозатором в тигель. Из тигля струя расплава истекает на устройство для предварительного охлаждения расплава, состоящее из лотков. В процессе переливания струи по лоткам, температура расплава понижается. Температура расплава до и после лотков измеряется и контролируется инфракрасным термометром «Кельвин КБ Диполь». С помощью лотков, охлаждающих расплав струи, производится управление температурой расплава перед подачей его в фидер. Струя расплава подается в фидер с температурой 1490±10°С. В фидере, струя перемешивается с расплавом, находящимся в приемной зоне. Дальнейшее выравнивание температуры расплава в фидере производится с помощью средств нагрева - высокотемпературных нагревателей сопротивления. В выработочной зоне температура расплава соответствовала 1430°С, а вязкость 7,2 Па⋅с. Уровень расплава в фидере контролируется с помощью датчиков уровня. Поддержание необходимого в фидере уровня расплава обеспечивается управлением скорости подачи измельченной горной породы в тигель индукционной печи, регулированием скорости плавления породы за счет изменения параметров высокочастотного генератора (для изменения активной мощности подводимой к индуктору) и дебита слива струи расплава из тигля. Для формирования непрерывного волокна из расплава, находящегося в выработочной зоне, применяется устройство для формирования непрерывного волокна, состоящее из комплекта платинородиевых питателей: струйного и фильерного на 200 отверстий. Вытяжка непрерывного минерального волокна и намотка его на бобины после замасливающего устройства производится наматывающим станком НАС-3.

В результате проведения работ по предлагаемому способу и устройству для производства непрерывного минерального волокна на опытной установке из горной породы (габбро) Малетинского месторождения получено волокно, с характеристиками, представленными в таблице:

Источники патентно-технической информации:

1. Патент РФ 2369569 от 18.04.2008 г.

2. Патент РФ 2421408 от 23.11.2009 г.

3. Патент РФ 2180892 от 12.07.2001 г.

4. Патент РФ 2233810 от 09.07.2002 г.

5. Патент РФ 2175955 от 14.12.1999 г.

6. Патент США 9771294 от 26.09.2017 г.

7. Патент на полезную модель №162546 от 15.05.2015 г.

8. Viscosity measurements of melts at high temperatures using ultrasonic guided waves Авторы: V.S.K. Prasada, Krishnan Balasubramaniama, Elankumaran Kannana, K.L. Geisingerb. Источник: journal of materials processing technology 207 (2008) 315-320.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ (ВАРИАНТЫ) И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2019 |

|

RU2720840C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО АЛЮМОСИЛИКАТНОГО ВОЛОКНА | 2001 |

|

RU2180892C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2068814C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНЫХ ВОЛОКОН ИЗ БАЗАЛЬТОВЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421408C1 |

| Способ и устройство производства непрерывного волокна из базальтовых пород | 2023 |

|

RU2805442C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ НЕПРЕРЫВНЫХ ВОЛОКОН С ФИДЕРНОЙ ПЕЧЬЮ | 2009 |

|

RU2412120C1 |

| Агрегат для получения из минеральных тугоплавких расплавов супертонкого базальтового волокна | 2001 |

|

RU2217392C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПОЛУЧАЕМЫЙ ПРОДУКТ | 2008 |

|

RU2369569C1 |

| ФИДЕР ПЛАВИЛЬНОЙ ПЕЧИ ДЛЯ ВЫРАБОТКИ СИЛИКАТНОГО РАСПЛАВА | 1992 |

|

RU2031861C1 |

Изобретение относится к способу и устройству для производства непрерывного минерального волокна. Техническим результатом является расширение технологических возможностей. Способ производства непрерывного минерального волокна включает подачу измельченной горной породы в холодный тигель высокочастотной индукционной печи, плавление породы с одновременной гомогенизацией и дегазацией расплава породы, выдачу расплава из тигля с одновременным его охлаждением и подачей в фидер, из которого он далее поступает на фильерный питатель, формирование волокна, нанесение замасливателя и намотку волокна на бобину. Плавление горной породы в индукционной печи осуществляют в диапазоне частот 0,05-2,0 МГц. Плавление породы осуществляют в окислительной среде при температуре от 1900 до 2200°С до вязкости расплава менее 1 Па⋅с с постоянным электродинамическим перемешиванием расплава. Выдачу расплава из тигля в фидер с одновременным его охлаждением производят с поверхности ванны расплава в тигле в виде непрерывной струи, свободно падающей до поверхности ванны расплава в фидере, плавно понижая температуру струи по ее сечению в процессе падения на 250-500°С выше температуры кристаллизации расплава породы путем ее динамического перемешивания. Также предложено устройство для реализации данного способа. 2 н. и 10 з.п. ф-лы, 3 ил.

1. Способ производства непрерывного минерального волокна, включающий подачу измельченной горной породы в холодный тигель высокочастотной индукционной печи, плавление породы с одновременной гомогенизацией и дегазацией расплава породы, выдачу расплава из тигля с одновременным его охлаждением и подачей в фидер, из которого он далее поступает на фильерный питатель, формирование волокна, нанесение замасливателя и намотку волокна на бобину, отличающийся тем, что плавление горной породы в индукционной печи осуществляют в диапазоне частот 0,05-2,0 МГц, а подачу породы в тигель выполняют непрерывно и равномерно по поверхности ванны расплава тигля, плавление породы осуществляют в окислительной среде при температуре от 1900 до 2200°С до вязкости расплава менее 1 Па⋅с с постоянным электродинамическим перемешиванием расплава, а выдачу расплава, по мере его образования, из тигля в фидер с одновременным его охлаждением производят с поверхности ванны расплава в тигле в виде непрерывной струи, свободно падающей с высоты 500-1800 мм до поверхности ванны расплава в фидере, плавно понижая температуру струи по ее сечению в процессе падения на 250-500°С выше температуры кристаллизации расплава породы путем ее динамического перемешивания, после чего струя расплава попадает в фидер, обеспечивая дополнительное динамическое перемешивание расплава породы в фидере.

2. Способ по п. 1, отличающийся тем, что поверхность или зеркало ванны расплава в тигле делят на зону плавления горной породы и зону выдачи расплава породы из тигля в фидер в соотношении (50-70): 1 с помощью сплошной перегородки погруженной в расплав породы на глубину от 5 до 30 мм.

3. Способ по п. 2, отличающийся тем, что подачу породы на поверхность или зеркало ванны расплава в тигле выполняют только по периметру зоны плавления горной породы, причем ширина полосы подачи почти такая же, как глубина проникновения высокочастотного электрического тока в расплав.

4. Способ по п. 1, отличающийся тем, что плавное понижение температуры струи расплава породы из тигля по ее сечению или динамическое перемешивание струи обеспечивают путем изменения вертикального направления движения струи при ее падении на зигзагообразное с помощью по меньшей мере двух наклоненных навстречу друг к другу охлаждающих лотков, расположенных один над другим.

5. Способ по п. 1, отличающийся тем, что температура расплава породы, подаваемого из тигля в фидер, на 50-400°С выше температуры расплава, подаваемого из фидера на фильерный питатель для формирования непрерывного волокна.

6. Способ по п. 1, отличающийся тем, что осуществляют подпитку или наполнение фидера расплавом той же горной породы из дополнительной плавильной камеры.

7. Способ по п. 6, отличающийся тем, что подпитку или наполнение фидера расплавом породы осуществляют путем непрерывной подачи модифицированного сырья из той же горной породы, например, в виде гранул фракцией от 0,5 до 2 мм из дополнительного бункера-дозатора в дополнительную специальную плавильную камеру, где производится плавление гранул сырья любым известным способом, до температуры на 150-200°С выше температуры кристаллизации расплава горной породы.

8. Способ по п. 7, отличающийся тем, что для получения модифицированного сырья используют тигель высокочастотной индукционной печи, применяемый для плавления горной породы.

9. Устройство для производства непрерывного минерального волокна, содержащее бункер с дозатором для подачи измельченной горной породы в тигель высокочастотной индукционной печи, при этом тигель снабжен леткой для подачи расплава породы с одновременным его охлаждением в фидер, в нижней части которого смонтирован по меньшей мере один фильерный питатель, смонтированный над механизмом для приема волокон, отличающееся тем, что летка тигля находится на высоте 500-1800 мм до зеркала ванны расплава в фидере, а между леткой тигля и фидером расположены по крайней мере два наклоненных друг к другу охлаждающих лотка, причем лотки находятся один над другим и установлены с возможностью поворота в вертикальной плоскости от 5 до 60 градусов и перемещения в горизонтальном направлении друг относительно друга.

10. Устройство по п. 9, отличающееся тем, что оно содержит дополнительный бункер-дозатор для подачи модифицированного сырья из той же горной породы, например, в виде гранул фракцией от 0,5 до 2 мм в дополнительную плавильную камеру, оснащенную любым известным высокотемпературным нагревателем для плавки модифицированного сырья, причем камера расположена над фидером на одной раме и связана с ним общим каналом для выдачи расплава модифицированного сырья в ванну расплава фидера.

11. Устройство по п. 9, отличающееся тем, что боковая стенка фидера оснащена сливным лотком для излишков расплава породы в фидере, под которым расположен механизм переработки излишков расплава породы в модифицированное сырье из той же горной породы, например, в виде гранул фракцией от 0,5 до 2 мм.

12. Устройство по п. 9, отличающееся тем, что поверхность или зеркало ванны расплава породы в тигле разделена сплошной перегородкой, примыкающей боковыми краями к стенкам тигля, а нижним концом погруженной в расплав породы на глубину от 5 до 30 мм, причем перегородка делит тигель на зону плавления горной породы и зону выдачи расплава породы через летку тигля в соотношении (50-70):1.

| 0 |

|

SU162546A1 | |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВЫХ ВОЛОКОН | 1992 |

|

RU2039715C1 |

| СПОСОБ В.Ф. КИБОЛА ПРОИЗВОДСТВА ВЫСОКОСИЛИКАТНЫХ НЕОРГАНИЧЕСКИХ ВОЛОКОН ИЗ ГОРНЫХ ПОРОД (ВАРИАНТЫ), ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ), НЕПРЕРЫВНОЕ И ШТАПЕЛЬНЫЕ ВОЛОКНА (ВАРИАНТЫ), НЕОРГАНИЧЕСКИЕ ТОНКОДИСПЕРСНЫЕ ЧЕШУЙЧАТЫЕ ЧАСТИЦЫ (ВАРИАНТЫ), ПОЛУЧЕННЫЕ ПРЕДЛАГАЕМЫМ СПОСОБОМ | 2002 |

|

RU2233810C2 |

| Агрегат для получения из минеральных тугоплавких расплавов супертонкого базальтового волокна | 2001 |

|

RU2217392C2 |

| US 6125660 A, 03.10.2000. | |||

Авторы

Даты

2019-05-29—Публикация

2018-11-26—Подача