Использование: для производства минеральной и огнеупорной ваты и волокон, используемых при изготовлении теплоизоляционных, звукоизоляционных и фильтрующих изделий, применяемых в нефтехимической, металлургической, энергетической и строительной отраслях, а также в жилищно-коммунальном хозяйстве. Сущность изобретения: способ получения супертонких волокон из магматических горных пород осуществляется путем подогрева исходного сырья в бункере-дозаторе конвективным теплом и лучистой энергией, исходящих с поверхности расплава, до температуры 150±50oC подачи и расплавления исходного сырья в индукционной печи с охлаждаемым тиглем; тепловой подготовки расплава, включающей местный перегрев 30-50% объема расплава в зоне плавления на 400-1000oC относительно температуры верхнего предела кристаллизации, для получения режима турбулентного потока расплава в зоне плавления, предварительное охлаждение расплава в зоне выработки при прохождении расплава через водоохлаждаемый канал, слив расплава в копильник (причем копильник конструктивно выполнен совместно с раздувочной головкой), где температуру расплава снижают до температуры, превышающей на 100-300oC температуру верхнего предела кристаллизации, при которой вязкость расплава становится оптимальной для получения волокон из данного сырья (например, для базальта - 1370±50oC, для габбро - 1450±50oC); раздува струи расплава в волокна сжатым воздухом с температурой 170-220oC при давлении 0,4-0,65 МПа.

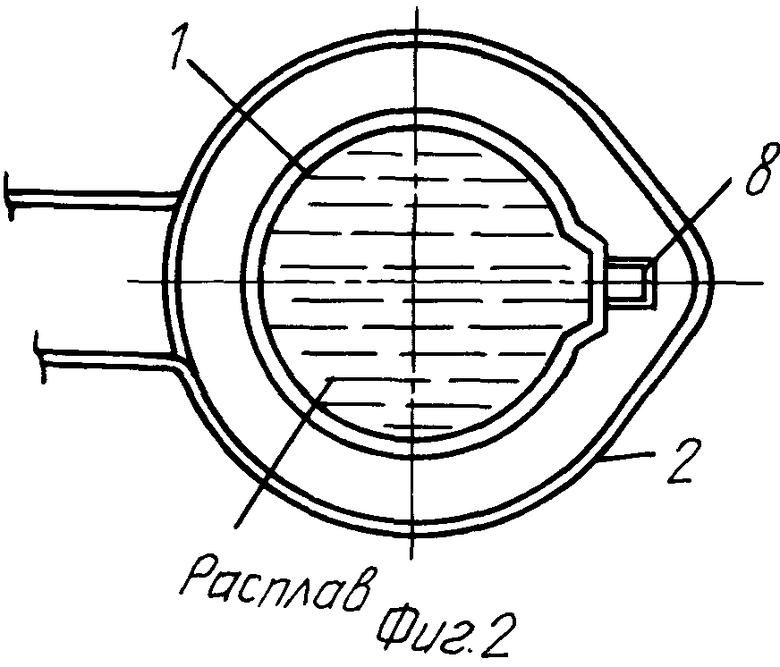

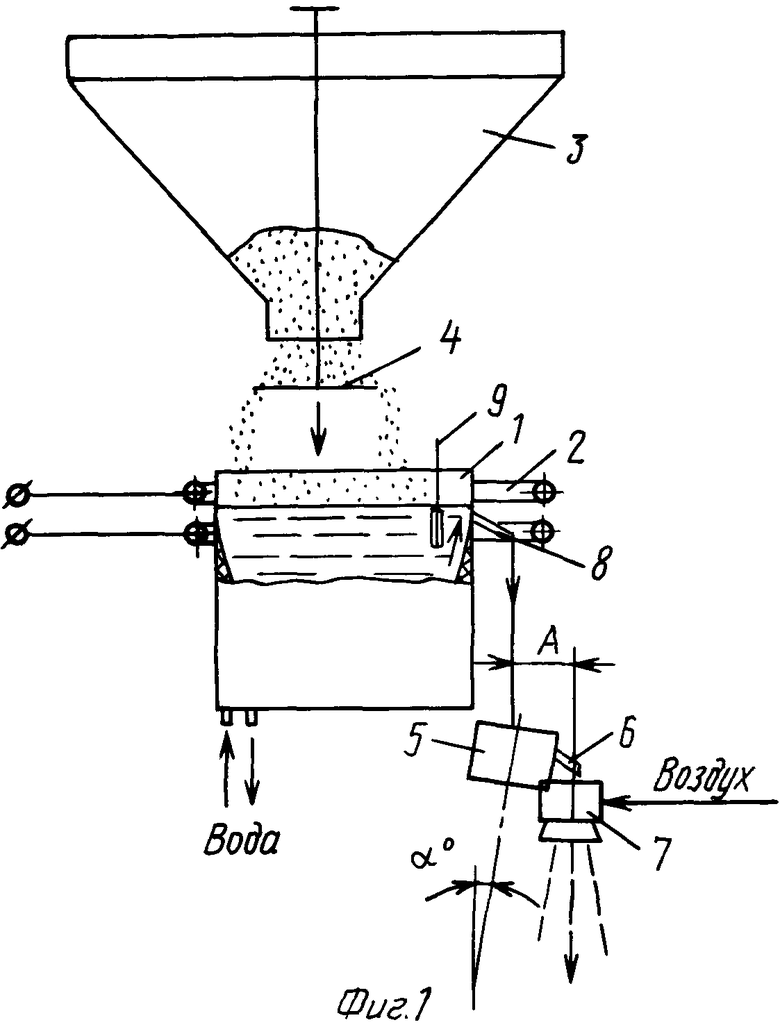

Устройство для получения супертонких волокон из магматических горных пород содержит индукционную печь, состоящую из металлического охлаждаемого тигля 1 и индуктора 2; бункер-дозатор, состоящий из металлической емкости 3 и механизма подачи сырья 4; копильник 5 с переливным каналом 6; раздувочную головку 7 конструктивно совмещенную с копильником. Тигель имеет водоохлаждаемый канал 8 для выдачи расплава и перегородку 9, разделяющую тигель на сообщающиеся зону плавления и зону выработки.

Описание изобретения

Изобретение относится к производству минеральной и огнеупорной ваты и волокон из магматических горных пород типа диабаз, базальт, габбро и пр. и может быть использовано для производства теплоизоляционных, звукоизоляционных и фильтрующих изделий, применяемых в нефтехимической, металлургической, энергетической и строительной отраслях, а также в жилищно-коммунальном хозяйстве.

Известен способ получения минерального волокна из силикатного расплава (1), заключающийся в плавлении, в вагранке исходного сырья, состоящего из минеральной части и кокса, гомогенизации расплава, выпуске расплава в копильник и выдаче расплава в средство волокнообразования с последующим получением минеральной ваты.

Устройство для реализации способа состоит из вагранки, имеющей футерованную шахту, ватержакет, фурмы и летку, копильника, загрузочного механизма и средства волокнообразования (1).

Недостатки способа заключаются в том, что получаемый в вагранке расплав имеет нестабильность характеристик из-за невозможности точного управления процессом плавки сырья. В результате минеральное волокно получается низкого качества.

Известен способ получения стеклянного волокна с применением специальных стекловаренных сосудов (2). Способ заключается в плавлении стекла, тепловой подготовке расплава путем разделения потока расплава на центральный и периферийный потоки, дополнительном подогреве периферийного потока и смешивании потоков с последующей выдачей расплава в средство волокнообразования.

Способ реализуется на специальных фильерных стеклоплавильных сосудах, имеющих периферийные плавильные камеры, которые снабжены дополнительными подогревателями (2).

Недостатком способа является невысокая скорость плавления сырья и недостаточная гомогенизация расплава в плавильной зоне, вызванная невозможностью значительного перегрева расплава в стеклоплавильном сосуде. Повышения производительности и улучшения гомогенизации расплава достигают за счет увеличения времени нахождения расплава в плавильном сосуде, т.е. за счет увеличения массогабаритных характеристик устройства.

Наиболее близким к предлагаемому является способ получения супертонких базальтовых волокон по патенту N 2105734, кл. C 03 B 37/06, взятый за прототип. Способ включает в себя плавление сырья в индукционной печи и формирование волокон раздувом вертикальной струи расплава струей энергоносителя в раздувочной головке, при этом температуру расплава струи, перед подачей в раздувочную головку, охлаждают до 1460-1500oC путем подачи расплава на чугунный лоток, установленный перед раздувочной головкой.

Недостатками данного способа являются: низкая производительность изготовления ваты, связанная с поступлением в печь холодного исходного сырья; систематическое "запечатывание" входного отверстия раздувочной головки "настылями", образующимися на нижней кромке лотка и срывающимися по мере нарастания; получение волокна с большими внутренними напряжениями, появляющимися при резком охлаждении струи расплава холодным сжатым воздухом.

Задачей изобретения является разработка способа получения качественных супертонких волокон с минимальными внутренними напряжениями из магматических горных пород при достижении высокой производительности изготовления волокон путем интенсификации процесса плавления, снижения тепловых потерь и повышения эффективности работы устройства за счет предотвращения забивания входного отверстия раздувочной головки застывшим расплавом, "настылями".

Задача решается предлагаемым способом. Он включает подогрев исходного сырья в бункере-дозаторе, плавление сырья в индукционной печи с охлаждаемым тиглем, тепловую подготовку расплава путем его перегрева в зоне плавления, предварительного охлаждения в зоне выработки и дальнейшего охлаждения в копильнике с переливным каналом, раздув струи расплава в волокна сжатым воздухом, при этом подогрев исходного сырья в бункере-дозаторе производится до температуры 150±50oC конвективным теплом и лучистой энергией от поверхности расплава, тепловую подготовку расплава в зоне плавления ведут в режиме турбулентного потока расплава, а предварительное охлаждение в зоне выработки производится за счет прохождения расплава через водоохлаждаемый канал, охлаждение расплава в копильнике производится до температуры, превышающей на 100-300oC температуру верхнего предела кристаллизации за счет регулирования (увеличение/уменьшение) длительности процесса передачи тепла от расплава к копильнику и в окружающую среду, что достигается изменением расстояния между точкой поступления расплава в копильник и сливным торцом переливного канала копильника (величина А, фиг. 1) и изменением угла наклона оси копильника относительно вертикальной оси (угол α фиг. 1), раздув струи расплава ведут в раздувочной головке, которая конструктивно выполнена совместно с копильником, сжатым воздухом с температурой 170-220oC избыточным давлением 0,4-0,65 МПа.

Турбулентного потока расплава добиваются путем тепловой подготовки расплава, перегревая 30-50% объема расплава в зоне плавления на 400-1000oC относительно температуры верхнего предела кристаллизации расплава.

Предложенный способ получения супертонких волокон отличается от способа, описанного в прототипе, тем, что исходное сырье предварительно подогревают в бункере-дозаторе конвективным теплом и лучистой энергией, исходящих с поверхности расплава, до температуры 150±50oC; проводят тепловую подготовку расплава путем местного перегрева 30-50% объема расплава в зоне плавления на 400-1000oC относительно температуры верхнего предела кристаллизации для получения режима турбулентного потока расплава в зоне плавления, предварительного охлаждения расплава в зоне выработки при прохождении расплава через водоохлаждаемый канал, слива расплава в копильник с переливным каналом (причем копильник конструктивно выполнен совместно с раздувочной головкой), где расплав охлаждают до температуры, превышающей на 100-300oC температуру верхнего предела кристаллизации; раздув расплава в волокна ведут сжатым воздухом с температурой 170-220oC при давлении 0,4-0,65 МПа.

Устройство для осуществления данного способа работает следующим образом. Исходное сырье подогревается в бункере-дозаторе 3 конвективным теплом и лучистой энергией, исходящими с зеркала расплава, до температуры 150±50oC, затем с помощью дозирующего механизма 4 сырье подается в зону плавления индукционной печи, где создают условия для интенсивного плавления и гомогенизации расплава под воздействием турбулентных потоков. В зоне плавления в результате перегрева расплава осуществляется интенсивная теплопередача к слою сырья на зеркале расплава, а под действием турбулентных потоков происходит интенсивный перенос расплавляемого сырья в объем расплава.

Возникновение турбулентного потока расплава происходит при перегреве расплава не менее чем на 400oC относительно верхнего предела кристаллизации расплава. При таком перегреве расплав находится в истинно жидком состоянии, а концентрация электромагнитного поля индуктора 2 на периферии зоны плавления создает местный перегрев части объема расплава, что приводит к появлению сильных конвективных потоков расплава. К тому же, взаимодействие индуцированных в расплаве токов с электромагнитным полем индуктора вызывает электромагнитное перемешивание расплава, воздействующее тем сильнее, чем выше электропроводность расплава, т.е. чем выше перегрев расплава.

Значительный перегрев расплава и турбулентность его потоков обеспечивают интенсивное осветление расплава, освобождение расплава от центров кристаллизации, высокую степень гомогенизации.

Из экспериментальных наблюдений было установлено. Если объем перегретого расплава составляет более половины объема зоны плавления, то режим турбулентного потока расплава прекращается и происходит общее повышение температуры расплава, а если объем перегретого расплава составляет менее 25% объема зоны плавления, то тепловыделения недостаточно для поддержания расплава во всем объеме зоны плавления, в центральной части зоны возможно непроплавление исходного сырья, возникновение центров кристаллизации в расплаве, его негомогенность, что приводит к увеличению количества неволокнистых включений в процессе волокнообразования.

Перегретый и гомогенизированный расплав поступает в зону выработки под воздействием массопереноса, вызываемого истечением расплава из печи. В зоне выработки расплав подвергают предварительному охлаждению увеличением теплоотдачи в стенки тигля 1, перегородки 9 и водоохлаждаемого канала 8. Уменьшение температуры расплава в выработочной зоне приводит к уменьшению электропроводности расплава, что устраняет условие возникновения турбулентного потока расплава в зоне.

Из печи расплав через водоохлаждаемый канал 8 сливается в копильник 5 с переливным каналом 6, где производят дальнейшее охлаждение расплава до температуры, превышающей на 100-300oC температуру верхнего предела кристаллизации, при которой вязкость расплава становится оптимальной для получения волокон из данного сырья.

Расплав необходимой температуры получают путем регулирования (увеличение/уменьшение) длительности процесса передачи тепла от расплава к копильнику и в окружающую среду, что достигается изменением расстояния между точкой поступления расплава в копильник и сливным торцом переливного канала копильника (величина А, чертеж) и изменением угла наклона оси копильника относительно вертикальной оси (угол α, чертеж).

Изменение расстояния А производится механическим перемещением копильника (совмещенного с раздувочной головкой) относительно струи расплава, истекающей из печи.

Изменение угла наклона оси копильника (α) производится поворотом копильника вокруг горизонтальной оси.

Температура расплава, выдаваемого в раздувочную головку, фиксируется оптическим пирометром типа "Проминь".

Раздув струи расплава ведут в раздувочной головке 7, которая конструктивно выполнена совместно с копильником, сжатым воздухом с избыточным давлением 0,4-0,65 МПа и температурой 170-220oC.

Полученное при раздуве волокно осаждается в камере волокноосаждения на сетку отводного конвейера (не показан) путем создания разряжения под сеткой конвейера.

Для более ясного понимания работы устройства приводится дополнительный чертеж (фиг.2) и пояснение к нему.

Индукционные печи для плавки горных пород имеют высокие рабочие частоты тока, поэтому реактивное сопротивление рассеивания воздушного зазора между индуктором и тиглем составляет значительную часть сопротивления индуктора и пропорционально площади сечения зазора, следовательно, обратно пропорционально коэффициенту заполнения окна индуктора. Уменьшение коэффициента заполнения индуктора в зоне выработки приводит к уменьшению напряженности магнитного поля, т. е. к уменьшению джоулевой теплоты в выработочной зоне. В устройстве с коэффициентом заполнения индуктора в зоне выработки в 3 раза меньшим, чем в зоне плавления, обеспечивается снижение напряженности магнитного поля в зоне выработки до 90%. В зависимости от мощности генератора устройство изготавливается с коэффициентом заполнения окна индуктора в зоне выработки, в 1,5-3 раза меньшим, чем в зоне плавления.

Устройство для реализации способа отличается от описанного в прототипе тем, что бункер для исходного сырья с дозирующим механизмом располагают непосредственно над индукционной печью, что позволяет производить подогрев исходного сырья конвективным теплом и лучистой энергией, исходящих с поверхности расплава, а приспособление для снижения температуры расплава изготавливают в виде копильника с переливным каналом, который конструктивно выполнен совместно с раздувочной головкой, что позволяет выдавать на переработку расплав, необходимой температуры и вязкости, и устранить образование "настылей".

Предлагаемый способ позволяет улучшить качество минеральных волокон и минеральной ваты, уменьшив внутренние напряжения в волокнах, повысить производительность процесса плавления и гомогенизации расплавов, увеличить выход качественной продукции, снизить тепловые потери и устранить образование "настылей" в процессе производства.

При всем многообразии способов получения супертонких волокон способ с такой совокупностью режимов неизвестен, это свидетельствует о решении задачи изобретения и наличии новизны заявленного технического решения.

При реализации заявленных способа и устройства появляется возможность получения высококачественных супертонких волокон из магматических горных пород и других природных минеральных пород или синтетических смесей тугоплавких окислов и одновременно сделать процесс их получения высокопроизводительным. Увеличивая мощность источника питания индукционной печи и объем печи, а также изменяя конструкцию индукционной печи и раздувочной головки, можно дополнительно увеличивать выход качественной продукции.

Осуществление вышезаявленного способа не вызовет затруднений на предлагаемом устройстве, которое сравнительно легко изготовить из стандартных материалов с применением известных технологических приемов. Необходимость в использовании высокопроизводительного способа для получения качественных минеральных волокон и минеральной ваты не вызывает сомнений, а значит предложение обладает промышленной применимостью.

Пример. Получение минерального волокна из магматической горной породы габбро Малетинского месторождения Алтайского края. Температура верхнего предела кристаллизации для данной породы 1250oC.

Измельченное до фракции не более 8 мм исходное сырье засыпают в металлическую емкость бункера-дозатора, расположенного непосредственно над индукционной печью, откуда оно ссыпается на тарелку дозирующего механизма. Подогрев сырья начинается в металлической емкости (приблизительно до 60oC) за счет теплопередачи от стенок емкости и заканчивается на тарелке дозирующего механизма (при температуре около 120oC). Подогрев осуществляется конвективным теплом и лучистой энергией, исходящих с поверхности расплава.

Тарелка дозатора, медленно вращаясь, подает сырье в тигель индукционной печи, рассыпая его по периметру зоны плавления, так как там создается наибольший перегрев расплава. В зависимости от исходного сырья и мощности источника питания, применяемого для работы устройства, подача сырья производится со скоростью от 20-40 кг/ч (при использовании генератора мощностью 60 кВт) до 250-300 кг/ч (при использовании генератора мощностью 500 кВт).

В зоне плавления с помощью электромагнитного поля создают условия для интенсивного плавления и гомогенизации расплава под воздействием турбулентных потоков. В результате перегрева около 40% объема расплава до температуры порядка 2100oC осуществляется интенсивная теплопередача к слою сырья на зеркале расплава, а под действием турбулентных потоков происходит интенсивный перенос расплавляемого сырья в объем расплава. Температуру измеряли оптическим пирометром типа "Проминь" в плавильной зоне при полном расплавлении сырья на зеркале ванны расплава, при этом на зеркале можно видеть картину конвективных потоков.

Зона плавления от зоны выработки отделена металлической водоохлаждаемой перегородкой. В зоне выработки расплав предварительно охлаждался до температуры 1700±50oC. Охлаждение расплава осуществлялось за счет неполной компенсации тепловых потерь с зеркала расплава зоны выработки и теплоотдачи в водоохлаждаемые стенки и дно канала и перегородку. Это достигалось уменьшением напряженности магнитного поля индуктора в зоне выработки на 55% по сравнению с зоной плавления путем уменьшения коэффициента заполнения окна индуктора в выработочной зоне по сравнению с зоной плавления. Непрерывность выработки расплава достигалась за счет слива его через водоохлаждаемый канал в копильник с переливным каналом, где расплав охлаждался до температуры 1400±30oC.

Из копильника по переливному каналу расплав подавался в раздувочную головку, которая конструктивно выполнена совместно с копильником, где на струю расплава воздействовали струей сжатого воздуха с избыточным давлением 0,5 МПа температурой порядка 180oC.

Полученное при раздуве волокно осаждали в камере волокноосаждения на сетку отводного конвейера путем создания разрежения под сеткой конвейера.

На основании опытных данных оптимальная температура расплава для выработки волокна из габбро Малетинского месторождения составляет 1390-1440oC.

В результате реализации описанного способа получают волокна со средним диаметром 1,8-2,5 мкм при длине до 45 мм и модулем кислотности не менее 2,5. Массовая доля неволокнистых включений не превышает 6,3%.

Предлагаемый способ позволяет, зная температуру верхнего предела кристаллизации или температуру ликвидуса расплава обрабатываемого материала, задать технологические параметры ведения процесса, необходимые для получения качественных супертонких волокон из данного материала при максимальной производительности.

Литература

1. Горлов Ю.П. Технология теплоизоляционных и акустических материалов и изделий. - М., 1989, с. 120-131.

2. Авторское свидетельство СССР М 1209617, кл. С 03 В 37/09, 1986.

3. Патент РФ N 2105734, кл. С 03 В 37/06, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ БАЗАЛЬТОВЫХ ВОЛОКОН | 1995 |

|

RU2105734C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ИЗ СТЕКЛООБРАЗУЮЩЕГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2082684C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| СПОСОБ (ВАРИАНТЫ) И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2019 |

|

RU2720840C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ ИЗ БАЗАЛЬТОСОДЕРЖАЩИХ ПОРОД И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149841C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| СПОСОБ ПЛАВЛЕНИЯ БАЗАЛЬТОВОГО СЫРЬЯ | 2006 |

|

RU2297986C1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

Способ и устройство предназначены для получения минеральной и огнеупорной ваты и волокон, используемых при изготовлении теплоизоляционных, звукоизоляционных и фильтрующих изделий в различных областях техники. Способ осуществляют путем подогрева исходного сырья в бункере-дозаторе конвективным теплом и лучистой энергией, исходящих с поверхности расплава, до температуры 150±50oС подачи и расплавления исходного сырья в индукционной печи, местного перегрева 30-50% объема расплава в зоне плавления на 400-1000oС относительно температуры верхнего предела кристаллизации. После предварительного охлаждения расплава в зоне выработки при прохождении расплава через водоохлаждаемый канал и слива расплава в копильник раздувочной головки, где температуру расплава снижают до температуры, превышающей на 100-300oС температуру верхнего предела кристаллизации, струи расплава раздувают в волокна сжатым воздухом с температурой 170-220oС при давлении 0,4-0,65 МПа. Устройство для получения супертонких волокон из магматических горных пород содержит индукционную печь, состоящую из металлического охлаждаемого тигля и индуктора; бункер-дозатор, состоящий из металлической емкости и механизма подачи сырья; копильник с переливным каналом, установленный с возможностью поворота вокруг горизонтальной оси, изменяя угол наклона оси копильника, и раздувочную головку. Тигель имеет водоохлаждаемый канал для подачи расплава и перегородку, разделяющую тигель на сообщающиеся зону плавления и зону выработки. Технический результат изобретения - высокая производительность изготовления волокон, снижение тепловых потерь и повышение эффективности работы устройства. 2 c.п. ф-лы, 2 ил.

| RU 2058951 C1, 27.04.1996 | |||

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1523300A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ БАЗАЛЬТОВЫХ ВОЛОКОН | 1995 |

|

RU2105734C1 |

| US 3671210 A, 20.06.1972 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Даты

2001-11-20—Публикация

1999-12-14—Подача