Изобретение относится к области производства непрерывных волокон из базальтовых пород и конструкции устройств для плавления базальтов и формования непрерывных базальтовых волокон.рерывные базальтовые волокна обладают рядом более высоких по сравнению со стеклянными волокнами эксплуатационных характеристик:

- на 150 оС выше температура применения;

- повышенная прочность;

- химическая стойкость к агрессивным средам;

- сырьевая база для их производства практически не ограничена.

Технологические характеристики базальтовых расплавов весьма неблагоприятны для процессов формования непрерывных волокон:

- высокие значения температуры верхнего предела кристаллизации (ТS);

- низкие значения вязкости расплава при температуре выше ТS;

- высокая зависимость вязкости от температуры расплава (Т);

- высокая скорость роста кристаллов.

Эти характеристики предопределяют возможность реализации процесса формирования непрерывного базальтового волокна на фильерных питателях только в очень узком диапазоне температур базальтового расплава (Т) вблизи и выше температуры верхнего предела кристаллизации (ТS) и при высоком уровне температурной гомогенности расплава по всей площади фильерного поля. Расплавы базальтовых пород черные и нетеплопрозрачные, вследствие чего в них образуются значительные градиенты температур по глубине расплава, на границах раздела фаз у стенок огнеупоров (экспериментально установлен градиент температуры Δt примерно 1оС на 1 мм расплава) и по площади зеркала расплава при использовании для обогрева горелочных устройств с локальной подачей газовоздушной смеси.

Применяемые для выработки непрерывных стеклянных волокон расплавы стекол являются теплопрозрачными, а их технологические характеристики обеспечивают широкий диапазон параметров для ведения устойчивого процесса формования волокна, поэтому ни высокий уровень расплава над фильерным полем (обычно 220-240 мм), ни наличие больших площадей раздела фаз, ни использование для отопления горелочных устройств с локальной (точечной) подачей газовоздушной смеси не оказывают негативного влияния на процесс формирования волокна даже при использовании фильерных питателей весьма простой конструкции. Но для выработки непрерывного волокна из базальтовых расплавов такой способ реализации процесса формования непрерывных базальтовых волокон непригоден.

Известны устройства для выработки непрерывного волокна из базальтовых расплавов двух основных типов:

- с применением щелевых фильерных питателей, установленных с помощью щелевых камней непосредственно под раздаточным фидером;

- с применением струйных питателей, выполненных в виде двух отдельно обогреваемых контуров – питающей трубки, точечно забирающей базальтовый расплав из заданной области фидера, и струйного фильерного питателя.

Для выработки непрерывного волокна из серийных стекол используются оба типа устройств, но массовое использование нашел только вариант применения щелевых фильерных питателей, как более простой и экономичный.

В настоящее время возникла настоятельная необходимость организации массового производства непрерывных волокон из базальтовых расплавов в виде однопроцессных (директ) ровингов с высокой линейной плотностью, которые возможно произвести только с применением многофильерных питателей. Эта продукция имеет ряд более высоких значений эксплуатационных характеристик, а сырьевая база для ее производства неограниченна. Однако, расплавы базальтов имеют ряд неблагоприятных технических характеристик:

- высокие значения температуры верхнего предела кристаллизации ΤS;

- низкие значения вязкости при температуре выше TS;

- высокие значения скорости роста кристаллов.

Совокупность этих характеристик означает, что устойчивый процесс формования непрерывного волокна может быть обеспечен только в очень узком диапазоне температур, вследствие чего основным технологическим требованием является недопустимость значительных градиентов температуры в базальтовом расплаве при подходе к фильерному питателю по всем его габаритным размерам (его длине и ширине).

Но обеспечить выполнение этого требования очень проблематично, поскольку базальтовые расплавы черные и практически нетеплопрозрачные, что и является причиной значительных градиентов температуры по глубине расплава (примерно 1оС на 1 мм расплава), на границах раздела фаз (площади контакта с огнеупорами) и при использовании для отопления горелочных устройств с локальной подачей газовоздушной смеси.

Именно поэтому существующие устройства с использованием щелевых питателей, у которых уровень расплава над фильерной пластиной составляет 220-240 мм, не могут быть применены для получения непрерывных волокон из базальтовых расплавов.

Известны способ производства волокон из горных пород, включающий операции измельчения горной породы до получения гранул заданного размера, подачу измельченной породы в зону плавления и вытягивания волокна из расплава, отличающийся тем, что в процессе измельчения породы изготавливают калиброванные гранулы, зону плавления выполняют растянутой по вертикальной оси, калиброванные гранулы поочередно под действием их силы тяжести опускают в зону плавления, а вытягивание волокна осуществляют из расплава каждой калиброванной гранулы и установка для производства волокон из горных пород способом, описанным в пп.1-4, которая содержит устройство для измельчения породы и устройство для получения расплава с зоной плавления, выход которой соединен с выработочным отверстием, в котором установлен фильерный питатель, а на выходе фильерного питателя установлен механизм для наматывания волокна, отличающаяся тем, что установка дополнена дозатором, установленным на выходе устройства для измельчения породы, который выполнен в виде воронки, закрепленной с возможностью ее вращения вокруг вертикальной оси, внутренняя коническая поверхность воронки предназначена для попадания на нее измельченной породы, а центральное сквозное отверстие воронки предназначено для пропускания через него калиброванных гранул измельченной породы и их направления в зону плавления (RU 2452696 С2, опубликовано 10.06.2012).

Существенными недостатками этого способа являются повышенные требования к сырью, дополнительная энергозатратная операция по его подготовке с получением калиброванных гранул, и связанный с этим дополнительный расход сырья при отборе нужной фракции калиброванных гранул, а также сложность дополнительного оборудования.

Известен способ получения непрерывного волокна из расплава базальтовых горных пород, включающий плавление породы, подачу расплава в зону выработки к фильерам, отличающийся тем, что выработку ведут на высоте расплава над фильерами не более 60 мм, забор расплава осуществляют с уровня расплава над заборным отверстием при соотношении уровня расплава над заборным отверстием к общей высоте расплава над фильерами от 0,15 до 0,65, при этом соотношение суммарной площади заборных отверстий к суммарной площади поперечных сечений фильер составляет 0,25-0,5 (RU 2203231 С2, опубликовано 27.04.2003).

Главным недостатком этого способа является невозможность использования многофильерных (более 600 фильер) питателей для выработки непрерывных базальтовых волокон.

Наиболее близкими аналогами заявленной группы изобретений является способ производства волокон из базальтовых пород, который состоит в использовании основных базальтов диапазона (%): SiO2 45-56, Al2O3 10-19, TiO2 0,9-2,0, Fe2O3 и FeO 7-18, CaO 6-15, MgO и MnO 3-7, Na2O и K2O 2,5-6 и соотношения основных волокнообразующих оксидов и сопутствующих оксидов в пределах 3,2>(SiO2 + Al2O3)/(TiO2 + Fe2O3 + FeO + CaO + MgO + MnO + K2O + Na2O)>1,6, загрузке измельченного базальта в расплав ванны плавильной печи, плавлении базальта в диапазоне температур Тп на 150-200°С выше температуры верхнего предела кристаллизации Твпк до достижения степени аморфности 90-96%, гомогенизации и стабилизации расплава в диапазоне температур Тс на 80-160°С выше Твпк, стабилизации уровня расплава в фидере печи на уровне 20-80 мм над фильерным питателем, при этом плавление, гомогенизация и выработка расплава производится одностадийно в ванне и фидере печи, вытяжка волокон через фильерный питатель производится в диапазоне температур Тв на 15-60°С выше Твпк, нанесении замасливателя на волокна и намотке волокон на бобины, отличающийся тем, что базальт предварительно перед загрузкой подогревают до температур 250-400°С, а загрузку базальта осуществляют в зону максимальных температур 1450-2000°С пламени горелки-загрузчика, плавление, дегазацию и гомогенизацию расплава производят на плавильной площадке при низких уровнях расплава 5-70 мм с последующим увеличением уровня расплава до 80-300 мм в ванне печи и устройство для производства непрерывных волокон из базальтовых пород, содержащее загрузчик базальта, состоящий из бункера и дозатора, плавильную печь с вытянутым в горизонтальном направлении рабочим пространством, включающим ванну и фидер печи, который является продолжением ванны, ванна и фидер печи перекрыты сводом, в своде размещены две и более горелки, горелки последовательно соединены со смесителем газо-воздушной смеси и рекуператором, рекуператор через двухходовой коллектор дымоудаления соединен с фидером печи, в фидере печи за порогом ванны установлен фильерный питатель, под которым размещены механизм нанесения замасливателя и наматывающая машина, отличающееся тем, что на своде в зоне загрузки базальта установлена горелка-загрузчик, под которой на дне ванны размещена плавильная площадка, обеспечивающая уровень расплава от 5 до 70 мм, с последующим увеличением уровня расплава в ванне печи до 80-300 мм (RU 2421408 С1, опубликовано 20.06.2011).

Недостатками этого способа являются значительный расход энергии в виде дополнительного расхода природного газа или другой энергии на подогрев сырья перед загрузкой, точечные сводовые горелки могут обеспечить равномерность разогрева всей поверхности базальтового расплава только при повышенных температурах горения, что требует также дополнительного расхода природного газа и сильно затрудняет процесс автоматизации процесса поддержания заданных температур по всей поверхности базальтового расплава, высокий уровень базальтового расплава имеет большой градиент температуры по своей высоте, что приводит к нестабильности процесса формования непрерывного базальтового волокна.

Технической проблемой, на решение которой направлено заявленная группа изобретений, является получение из базальтовых расплавов с различными вязкостными характеристиками однопроцессных (директ) ровингов максимальной линейной плотности при диаметре элементарных волокон 13 мкм – 1200 текс, 18 мкм – 2400 текс, 22 мкм – 4800 текс с использованием одного или нескольких 800-, 1200-, 1600-, 2400-фильерных щелевых питателей на одном плавильном устройстве за счет использования в предложенном способе четырех-этапного технологического процесса.

Техническим результатом заявленной группы изобретений является достижение высокой температурной однородности базальтового расплава и последующего его быстрого охлаждения, что обеспечивает ведение устойчивого процесса формования непрерывного волокна в очень узком и оптимальном интервале температуры вблизи температуры верхнего предела кристаллизации ТS и исключает возможность кристаллизации в элементах фильерного поля, а также обеспечивает стабильный процесс формования волокна на больших фильерных площадях фильерных питателей за счет минимизации градиента температур по всей площади фильерного питателя в процессе формирования волокна из расплава, что позволяет применять многофильерные щелевые питатели для производства однопроцессных (директ) ровингов высокой линейной плотностью.

Технический результат заявленного изобретения достигается тем, что способ производства непрерывного волокна из базальтовых пород, включающий плавление базальтовых пород в плавильном устройстве в виде основного фидера с формированием зоны расплавленного базальта и неподвижной нижней зоны закристаллизованного базальта, промежуточной малоподвижной зоны, содержащей небольшое количество кристаллических включений, и верхней зоны – высокотемпературного слоя базальтового расплава, и подачу расплава базальта из плавильного устройства через щелевые камни на фильерные питатели для формования непрерывных базальтовых волокон, согласно изобретению в канале основного фидера из верхнего слоя базальтового расплава температурой Δtδф+ΔТ+ТS, где Δt - градиент температуры, оС/мм, δф – уровень базальтового расплава, мм, ТS – температуры верхнего предела кристаллизации расплава, оС, ΔТ – температура перегрева базальтового расплава, оС, осуществляют линейный отбор базальтового расплава толщиной, равной 0,25-0,40 от значения уровня базальтового расплава δф в канале основного фидера, и шириной, равной или больше длины фильерного питателя, являющегося рабочим потоком в по меньшей мере один дополнительный керамический канал через по меньшей мере одно окно, соединяющее основной фидер с дополнительным керамическим каналом, в котором производят контролируемое охлаждение рабочего потока базальтового расплава с выравниванием его температуры по всей его ширине δк до температуры ниже на 120-150 оС температуры, устанавливаемой на верхней части фильерного питателя, посредством подачи газовоздушной смеси с образованием равномерного по всей ширине рабочего потока плоского факела горения, и подачу базальтового расплава через щелевой камень в верхнюю часть фильерного питателя с фильерами в количестве по меньшей мере 800, где осуществляется интенсивный теплообмен между базальтовым расплавом и элементами верхней части фильерного питателя, приводящий к выравниванию температуры базальтового расплава и скорости его протекания через элементы верхней части фильерного питателя по всей его площади, после чего осуществляют контролируемое охлаждение всего объема базальтового расплава в нижней части фильерного питателя до температуры, близкой к температуре кристаллизации базальтового расплава ТS.

Кроме того, контролируемое охлаждение рабочего потока базальтового расплава осуществляют с температуры Δtδф+ΔТ+ТS до температуры Δtδк+ΔТ+ТS, где Δt - градиент температуры, δф – уровень базальтового расплава, δк – ширина рабочего потока базальтового расплава, ТS – температуры верхнего предела кристаллизации расплава, ΔТ – температура перегрева базальтового расплава.

Также технический результат достигается тем, что устройство для получения непрерывных волокон из расплавов базальтовых пород, содержащее плавильное устройство в виде основного фидера, газовую горелку, и по меньшей мере один щелевой камень для подачи базальтового расплава на по меньшей мере один фильерный питатель, согласно изобретению по меньшей мере один фильерный питатель выполнен с фильерами в количестве по меньшей мере 800, при этом в стенке канала основного фидера выполнено по меньшей мере одно окно для подачи базальтового расплава из него в по меньшей мере один дополнительный керамический канал, шириной, составляющей 1,0-1,5 длины фильерного питателя, при этом ширина по меньшей мере одного окна составляет 0,5-1,0 от длины фильерного питателя, а высота - 0,25-0,40 от значения уровня базальтового расплава (δф, мм) в канале основного фидера, причем газовая горелка расположена в торцевой стенке по меньшей мере одного дополнительного керамического канала, выполнена с возможностью обеспечения подачи газовоздушной смеси и формирования плоского факела горения и содержит патрубок подачи газовоздушной смеси, короб, насадку, выполненную в виде пластины длиной, равной ширине дополнительного керамического канала, с внутренней щелевой полостью для прохода газовоздушной смеси и выполненными по меньшей мере в один ряд на ее боковой стенке отверстиями, и кольцевой водоохлаждаемый холодильник, выполненный по периметру насадки, причем отношение расстояния m между отверстиями к их ширине b равно 1:3, при этом в днище по меньшей мере одного дополнительного керамического канала установлен щелевой камень, под которым расположен щелевой фильерный питатель с кольцевым водоохлаждающим холодильником и боковыми керамическими вкладышами, а соотношение толщины tк боковых керамических вкладышей и толщины δcт боковых стенок фильерного питателя находится в пределах 12-25, причем верхнюю часть фильерного питателя образуют продольные токоведущие каналы, соединенные через его торцевые стенки с токоподводами, причем отношение ширины продольных токоведущих каналов t1 к их высоте h1 находится в пределах от 0,5-1,0 до 1,0-0,5, а отношение толщины δ2 боковых стенок продольных токоведущих каналов к толщине δ1 нижней пластины находится в пределах от 1,0-2,5, а нижнюю часть фильерного питателя образуют поперечные нетоковедущие каналы, боковые стенки которых герметично соединены с нижней пластиной продольных токоведущие каналов, в которой выполнены отверстия для подачи базальтового расплава в поперечные нетоковедущие каналы, в нижней плоскости которых установлены секции пластин формования непрерывного волокна с фильерами или отверстиями, при этом соотношение ширины t2 поперечных нетоковедущих каналов к их высоте h2 находится в пределах от 2,0-1,0 до 1,0-2,5, а отношение толщины δ3 боковой стенки поперечных нетоковедущих каналов к толщине δ1 нижней пластины продольных токоведущих каналов находится в пределах от 1,0-0,4 до 1,0-0,8.

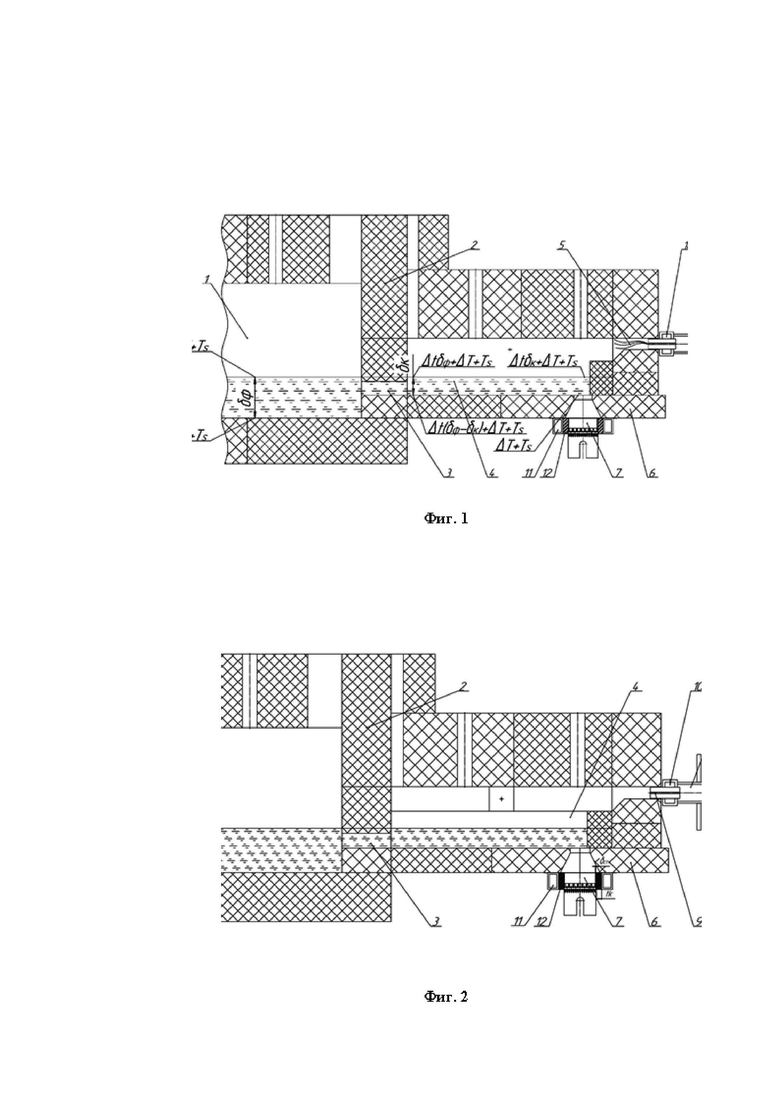

Заявленная группа изобретений поясняется чертежами, где:

На фиг. 1 и фиг. 2 представлено устройство для получения непрерывных волокон из расплавов базальтовых пород.

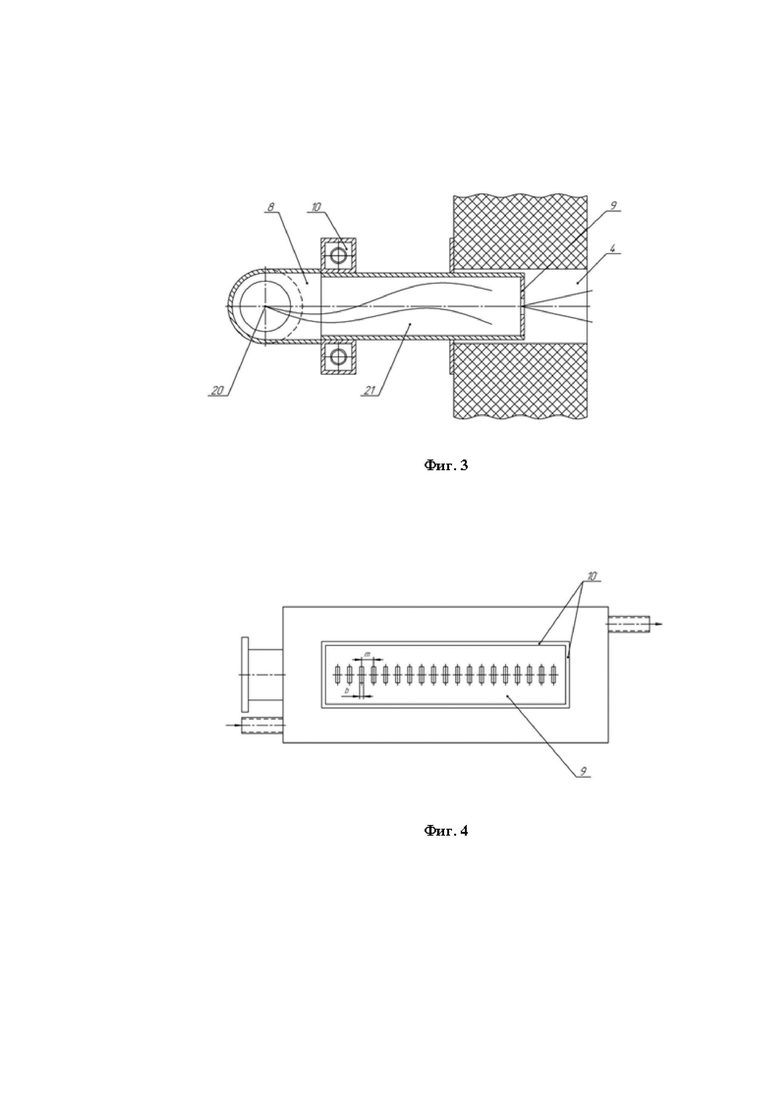

На фиг. 3 представлена щелевая газовая горелка.

На фиг. 4 представлено расположение отверстий на пластине.

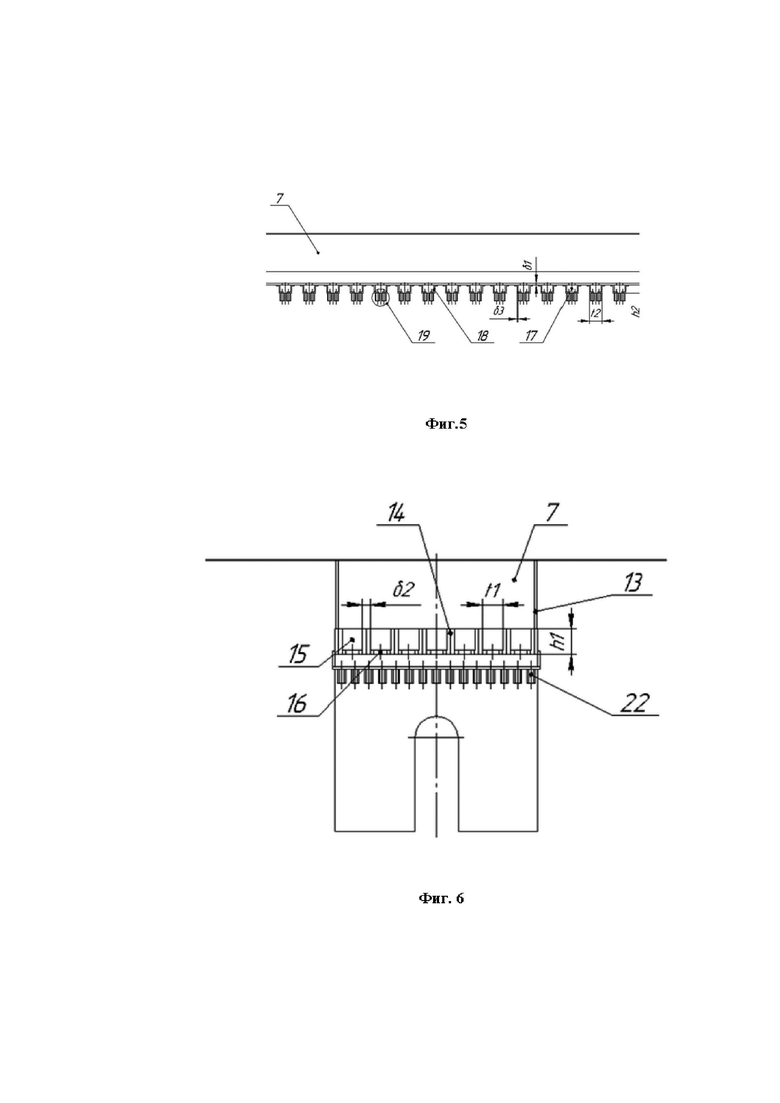

На фиг. 5 и фиг. 6 представлен фильерный питатель с токоведущими и нетоковедущими каналами.

Перечень позиций, приведенных на фиг. 1-6:

1. Канал основного фидера или устройство для плавления базальта;

2. Разделительная стенка канала основного фидера;

3. Окно подачи расплава базальта из канала основного фидера в дополнительный керамический канал;

4. Дополнительный керамический канал;

5. Газовоздушная смесь;

1. Щелевой камень;

2. Щелевой фильерный питатель;

3. Щелевая горелка для отопления дополнительного керамического канала;

1. Насадка щелевой горелки;

2. Холодильник по периметру насадки щелевой горелки;

3. Кольцевой холодильник для монтажа щелевого фильерного питателя;

4. Керамический вкладыш для монтажа щелевого фильерного питателя;

5. Боковая стенка щелевого фильерного питателя;

6. Боковая стенка продольного токоведущего канала;

7. Продольные токоведущие каналы фильерного питателя;

8. Нижняя пластина продольного токоведущего канала;

9. Поперечные токоведущие каналы фильерного питателя;

10. Боковая стенка поперечного токоведущего канала;

11. Секция выработки волокна с фильерами или отверстиями;

12. Патрубок подачи газовоздушной смеси на щелевую горелку;

13. Короб щелевой горелки;

14. Фильеры.

Предложен способ (технология) производства непрерывного волокна в виде однопроцессных (директ) ровингов максимальной линейной плотности при диаметре элементарных волокон 13 мкм – 900 текс, 18 мкм – 1800 текс, 22 мкм – 2400 текс с использованием одного или нескольких 800-, 1200-, 1600-, 2400-фильерных щелевых питателей на одном плавильном устройстве из базальтовых расплавов с разными вязкостными характеристиками, содержащий ряд технологических приемов, обеспечивающих стабильное формование волокна.

На первой стадии из канала основного фидера 1 (Фиг.1) производится линейный (щелевой) отбор базальтового расплава из верхнего высокотемпературного слоя толщиной равной 0,25-0,40 от уровня расплава (δф) в канале основного фидера 1. При уровне расплава в канале основного фидера (δф) температура верхнего слоя будет равна Δtδф+ΔТ+ТS, где ΔТ – температура перегрева базальтового расплава выше температуры верхнего предела кристаллизации расплава (ТS), гарантирующего отсутствие кристаллизации расплава в его нижнем слое. При отборе базальтового расплава 3 из верхнего слоя расплава в канале основного фидера 1 формируется рабочий поток базальтового расплава толщиной δк, при этом температура верхнего слоя отобранного расплава будет такой же, что и температура верхнего слоя расплава в канале основного фидера Δtδф+ΔТ+ТS, а температура нижнего слоя отобранного расплава будет составлять Δt(δф-δк)+ΔТ+ТS. Таким образом, рабочий поток расплава отобранного слоя по всей его толщине δк имеет меньший градиент температуры по его толщине, чем расплав в канале основного фидера по всей его толщине δф, и его температура будет значительно выше температуры верхнего предела кристаллизации (ТS).

Следующим технологическим приемом является контролируемое охлаждение верхнего слоя отобранного расплава с температуры Δtδф+ΔТ+ТS до температуры Δtδк+ΔТ+ТS, для чего из отобранного расплава создается рабочий поток 4 толщиной δк равной 0,25-0,40 от значения уровня расплава в канале основного фидера δф и шириной, равной или больше длины фильерного поля питателя. Контролируемое охлаждение рабочего потока базальтового расплава осуществляется в дополнительном керамическом канале 4 за счет автономного от канала основного фидера отопления при распределении по всей ширине рабочего потока газовоздушной смеси 5 с образованием равномерного по ширине рабочего потока факела горения. Это позволяет снизить температуру базальтового расплава и минимизировать градиент температуры расплава по всей ширине рабочего потока, поступающего через щелевой камень 6 на фильерный питатель 7.

Однако, несмотря на небольшой уровень базальтового расплава в рабочем потоке δк разница температур верхнего и нижнего слоя рабочего потока, а также теплообмен на границе раздела фаз «расплав-керамика» при прохождении через щелевой камень обуславливают наличие в базальтовом расплаве при его подходе к фильерному питателю неизбежных остаточных градиентов температуры в объеме рабочего потока базальтового расплава.

Для существенного снижения этих остаточных градиентов температуры базальтового расплава в объеме фильерного питателя температура верхней части фильерного питателя задается выше на 120-150 оС температуры подходящего базальтового расплава, близкой к ΔТ+ТS, что обеспечивает интенсивный теплообмен базальтового расплава с верхней нагретой частью фильерного питателя.

При этом происходят следующие процессы: если какая-то область базальтового расплава, подходящего к участку верхней части фильерного питателя 7, имеет относительно низкую температуру, а значит более высокую вязкость и пониженную скорость протекания через этот участок фильерного питателя, при проходе через верхнюю часть фильерного питателя за счет большего времени интенсивного теплообмена между этой областью расплава и участком нагретой верхней части фильерного питателя температура этой области расплава будет повышаться, а так как для базальтовых расплавов характерна высокая зависимость вязкости от температуры – это обеспечивает быстрое изменение вязкости базальтового расплава и приводит к увеличению дебита расплава через этот участок верхней части фильерного питателя (объема проходящего через данный участок фильерного питателя базальтового расплава), а так как подходящий к верхней части фильерного питателя 7 базальтовый расплав в целом холоднее всей верхней части фильерного питателя, то этот участок верхней части фильерного питателя начнет интенсивнее охлаждаться, что приводит к снижению интенсивности теплообмена между этим участком и базальтовым расплавом и выравниванию температуры и дебита проходящего базальтового расплава; и наоборот, если область подходящего к какому-то участку верхней части фильерного питателя базальтового расплава имеет относительно высокую температуру, а значит более низкую вязкость и повышенный дебит, время и интенсивность теплообмена между этой областью расплава и участком фильерного будут меньше, что приводит к относительному понижению температуры расплава в этой области, повышению его вязкости и снижению дебита расплава через этот участок верхней части фильерного питателя, т.е. к выравниванию температуры и дебита расплава.

Таким образом, после взаимодействия базальтового расплава с верхней частью фильерного питателя происходит выравнивание температуры и дебита базальтового расплава по всей площади фильерного питателя.

После проведения этого технологического приема температура базальтового расплава в целом повышается, а его вязкость снижается до уровня, неприемлемого для ведения процесса формования волокна. Поэтому следующим технологическим приемом является контролируемое охлаждение базальтового расплава на элементах нижней части фильерного питателя 7 до температур, близких к температуре верхнего предела кристаллизации (ТS). Известно, что кристаллизация является сложным, протекающим во времени процессом агрегирования в расплаве зон однородности с последующим возникновением и ростом кристаллов. Но этот процесс перестройки структуры расплава при быстром его охлаждении не успевает реализоваться, и расплав даже при пониженных температурах сохраняет гомогенную структуру. Именно такой вариант реализуется при быстром охлаждении базальтового расплава на элементах нижней части фильерного питателя.

Достижение высокой температурной однородности базальтового расплава и последующее его быстрое охлаждение обеспечивают ведение устойчивого процесса формования непрерывного волокна в очень узком и оптимальном интервале температуры вблизи температуры верхнего предела кристаллизации ТS и исключает возможность кристаллизации в элементах фильерного поля и обеспечивает стабильный процесс формования волокна на больших фильерных площадях фильерных питателей, что позволяет применять многофильерные щелевые питатели для производства однопроцессных (директ) ровингов высокой линейной плотностью.

Нами предложено и прошло производственную проверку новое устройство, которое обеспечивает стабильное ведение процесса выработки непрерывного волокна из базальтовых расплавов.

В канале основного фидера 1 (Фиг. 1, 2) уровень базальтового расплава – δФ. В его стенке 2 выполнены окна 3 для подачи базальтового расплава в дополнительные керамические каналы 4. Длина окна составляет 0,5-1,0 от длины используемого в устройстве фильерного питателя 7, высота окна составляет 0,25-0,40 от уровня расплава δф в канале основного фидера 1. Окна 3 выполнены так, что верхняя их плоскость находится ниже уровня расплава в канале основного фидера, что позволяет отделить газовое пространство дополнительного керамического канала 4 от газового пространства канала основного фидера 1 и обеспечить в дополнительном керамическом канале 4 автономное отопление.

В дополнительном керамическом канале 4, ширина которого составляет от 1,0 до 1,5 длины (мм) фильерного питателя, формируется рабочий поток базальтового расплава с уровнем δк, равным 0,25-0,40 от уровня расплава δф в канале основного фидера 1.

В торцевой стенке дополнительного керамического канала 4 для его отопления установлена щелевая газовая горелка 8, состоящая из патрубка 20 подачи газовоздушной смеси 5, короба 21, насадки 9 и кольцевого холодильника 10 (Фиг. 3). Насадка выполнена в виде пластины длиной, равной ширине дополнительного керамического канала, с плоской щелью для прохода газовоздушной смеси, заканчивающейся отверстиями, расположенными по всей длине насадки в один или несколько рядов. Отношение расстояния m между отверстиями к их ширине b равно 1:3 (Фиг. 4). По всему периметру насадки 9 выполнен кольцевой водохлаждаемый холодильник 10. В днище дополнительного керамического канала 4 установлен щелевой камень 6, под которым с помощью водоохлаждаемого кольцевого холодильника 11 и боковых керамических вкладышей 12 монтируется щелевой фильерный питатель 7. В зависимости от технологических характеристик используемого базальтового расплава отношение толщины tк боковых керамических вкладышей 12 к толщине δcт боковых стенок 13 фильерного питателя 7 выдерживается в пределах 12-25.

Фильерный питатель представляет собой объемную конструкцию, верхнюю часть которой образуют продольные токоведущие каналы 15 (Фиг. 5, 6), через торцевые стенки питателя, соединенные с токоподводами фильерного питателя 7, причем отношение ширины t1 продольных каналов 15 к их высоте h1 находится в пределах от 0,5-1,0 до 1,0-0,5, а отношение толщины δ2 боковых стенок 14 продольных каналов 15 к толщине δ1 нижней пластины 16 находится в пределах от 1,0-2,5. В нижней пластине 16 продольных каналов 15 предусмотрены отверстия для подачи базальтового расплава в поперечные нетоковедущие каналы 17, которые образуют нижнюю часть фильерного питателя, боковые стенки 18 которых герметично соединены с нижней пластиной 16 продольных токоведущих каналов 15. Соотношение ширины t2 поперечных каналов к их высоте h2 находится в пределах от 2,0-1,0 до 1,0-2,5, а отношение толщины δ3 боковой стенки 18 поперечных каналов 17 к толщине δ1 нижней пластины 16 продольных каналов 15 находится в пределах от 1,0-0,4 до 1,0-0,8. В нижней плоскости поперечных нетоковедущие каналов 17 установлены секции пластин выработки волокна с фильерами или отверстиями 22.

Устройство работает следующим образом:

При уровне базальтового расплава в канале основного фидера δф=80-100 мм и характерном для базальтовых расплавов градиенте температуры по глубине расплава Δt ~ 1оC на 1 мм глубины расплава, общий градиент по глубине составит Δtδф или соответственно 80-100 оС. Температура верхних слоев базальтового расплава в канале основного фидера 1 для исключения кристаллизации расплава в его нижних слоях должна составлять Δtδф +ΔT + TS, где ΔT – температура перегрева базальтового расплава выше температуры верхнего предела кристаллизации расплава (ТS). В дополнительный керамический канал 4 базальтовый расплав отбирается из верхнего слоя расплава канала основного фидера 1 через окно подачи расплава 3 с образованием в дополнительном керамическом канале рабочего потока базальтового расплава 4 с уровнем δк, составляющем 0,25-0,40 от значения уровня базальтового расплава в канале основного фидера δф, с градиентом температуры по глубине Δtδк, т.е. существенно меньшим, чем градиент температуры расплава Δtδф в канале основного фидера 1. Температура верхнего слоя базальтового расплава в начале рабочего потока 4 равна температуре верхнего слоя расплава в канале основного фидера 1 и составляет Δtδф +ΔT + TS, а нижнего слоя рабочего потока составляет Δt(δф-δк)+ΔT+TS.

В дополнительном керамическом канале производится контролируемое снижение температуры рабочего потока с одновременным выравниванием температуры по всей ширине рабочего потока 4, для чего применяется автономное отопление дополнительного керамического канала.

Опыт показал, что при применении для отопления существующих конструкций горелок с локальной подачей газовоздушной смеси в рабочем потоке базальтового расплава по площади его поверхности возникают зоны со значительным градиентом температуры. Для исключения таких градиентов температуры разработана и применена щелевая газовая горелка 8 (Фиг. 3, 4). При подаче газовоздушной смеси на горение через ряд отверстий в насадке 9 горелки за счет малого расстояния между отверстиями и диффузионного расширения свободной струи газа с углом раскрытия 16о уже на расстоянии 15-20 мм от среза насадки 9 горелки 8 создается сплошной плоский факел горения над поверхностью базальтового расплава. Так как отверстия выполнены по всей длине насадки 9, формируется факел горения, равномерный по ширине дополнительного керамического канала 4, что позволяет минимизировать градиент температуры по всей ширине рабочего потока базальтового расплава перед его поступлением через щелевой камень 6 к фильерному питателю 7. Надежность длительной работы щелевой горелки обеспечивает кольцевой водохлаждаемый холодильник 10 по всему периметру насадки горелки 9. Через щелевой камень 6 расплав поступает в фильерный питатель 7 без дополнительного нагрева или охлаждения. При правильно выбранном соотношении толщины боковой стенки δст фильерного питателя 7 и толщины tк керамического вкладыша 12 количество тепла, выделяемого на боковой стенке фильерного питателя равно количеству тепла, отдаваемого боковой стенкой кольцевому холодильнику через керамический вкладыш. При этом температура боковой стенки фильерного питателя 7 равна температуре базальтового расплава, поступающего в фильерный питатель 7.

Поступающий через щелевой камень базальтовый расплав подается на верхнюю часть фильерного питателя 7, выполненную в виде продольных токоведущих каналов 15, температура которых выше температуры подходящего рабочего потока базальтового расплава на 120-150 оС. Базальтовый расплав, проходя через верхнюю часть фильерного питателя не охлаждается, как это принято обычно в технологии производства непрерывного стекловолокна, а наоборот, нагревается. И нагрев происходит тем дольше, чем дольше расплав находится в контакте с продольными токоведущими каналами 15. А это означает, что более холодные, а значит и более вязкие струи базальтового расплава проходят продольные каналы дольше и больше нагреваются, чем более горячие струи расплава, имеющие меньшую вязкость. Происходит дополнительное выравнивание температуры базальтового расплава по всей площади фильерного питателя 7. Этот процесс протекает более энергично при увеличении площади контакта нагревающих поверхностей фильерного питателя (продольных токоведущих каналов 15) с базальтовым расплавом и времени нахождения расплава в зоне нагрева. Эмпирически установлены соотношения размеров элементов фильерного питателя: отношение ширины t1 продольных каналов к их высоте h1 должно находиться в пределах 0,5-1,0 : 1,0-0,5, а отношение толщины δ2 боковых стенок продольных каналов к толщине δ1 нижней стенки в пределах от 2,5 до 1,0.

Таким образом, продольные токоведущие каналы обеспечивают термическую гомогенность базальтового расплава при его нагреве, и как следствие, вязкость базальтового расплава существенно снижается, что неблагоприятно для процесса формования волокна.

Через отверстия в нижней стенке продольных токоведущих каналов 15 базальтовый расплав поступает в нижние поперечные нетоковедущие каналы 17. В поперечных нетоковедущих каналах 17 происходит резкое охлаждение базальтового расплава до температур, при которых уровень вязкости расплава обеспечивает эффективное ведение процесса формования волокна.

Известно, что кристаллизация является сложным протекающим во времени процессом агрегирования в расплаве зон однородности с последующим оформлением и ростом кристаллов, но этот процесс перестройки расплава при его быстром охлаждении не успевает реализоваться, и базальтовый расплав при пониженных температурах сохраняет гомогенное состояние. Именно такой эффект реализуется в поперечных нетоковедущих каналах 17 фильерного питателя 7. За счет градиента температуры по высоте боковых стенок поперечных каналов и времени нахождения в их объеме базальтового расплава при интенсивном теплообмене в зоне формования волокна за счет установки обычно применяемых водоохлаждаемых подфильерных холодильников расплав быстро охлаждается до необходимой для формования непрерывного волокна температуры с требуемой вязкостью, при этом кристаллизации расплава при температурах, близких к температуре верхнего предела кристаллизации TS, за счет скорости охлаждения расплава не происходит. Указанные процессы реализуются при выполнении экспериментально установленных соотношения ширины t2 и высоты h2 поперечных нетоковедущих каналов 17 в пределах 2,0-1,0 : 1,0-2,5, и отношения толщины δ3 боковых стенок поперечных каналов к толщине δ1 нижних пластин продольных токоведущих каналов в пределах 0,8-1,0 : 0,4-1,0. Через секционные пластины формования 22, герметично установленные в нижней плоскости поперечных нетоковедущих каналов, снабженные фильерами или отверстиями, расплав поступает в зону формования волокна.

Пример 1.

Если температура кристаллизации базальта Тs=1260 оС, температура нижнего слоя базальтового расплава в канале основного фидера должна превышать температуру кристаллизации минимум на 50 оС. Таким образом, температура нижних слоев расплава в основном фидере равняется ∆Т + Тs =1310 оС. При уровне δф в канале основного фидера 80 мм, температура верхнего слоя расплава в канале основного фидера равняется Δtδф+ΔТ+ТS = 1 оС /мм х 80 мм +50 оС + 1260 оС =1390 оС.

После отбора расплава из канала основного фидера в дополнительный керамический канал, где уровень расплава снижается до значений δк = 0,25δф = 20 мм, в начале дополнительного керамического канала температура верхнего слоя расплава равна температуре верхнего слоя расплава в канале основного фидера и составляет 1390 оС, а температура нижнего слоя Δt(δф-δк)+ΔТ+ТS=1 оС/мм х (80мм – 20мм) + 50 оС + 1260 оС = 1370 оС. Разница температур по высоте базальтового расплава на входе в дополнительный керамический канал равняется 20оС. При этом по ширине рабочего потока при условии, что температура приграничного слоя (на границе раздела фаз расплав-керамика) равняется 1310 оС, а температура осевой части верхнего слоя расплава равняется 1390 оС, разница температуры составляет 80 оС.

Далее происходит контролируемое охлаждение рабочего потока базальтового расплава по мере его продвижения в дополнительном керамическом канале к щелевому камню. При подходе к щелевому камню температура верхних слоев будет достигать значения Δtδк+ΔТ+ТS=1 оС /мм х 20 мм + 50 оС + 1260 оС = 1330 оС, а нижних слоев – ∆Т+ Тs = 50 оС + 1260 оС = 1310 оС.

При этом по ширине рабочего потока при условии, что температура приграничного слоя (граница раздела фаз расплав-керамика) остается равной 1310 оС, температура осевой части верхнего слоя расплава понижается до 1330 оС. Таким образом, достигается снижение градиента температуры расплава по ширине рабочего потока до 20 оС.

В результате формируется рабочий поток базальтового расплава с градиентом температур и по его высоте и по его ширине в 20 оС, что позволяет при прохождении таким образом подготовленного расплава через относительно нагретую верхнюю часть фильерного питателя минимизировать градиент температур по всей площади фильерного питателя и далее реализовать процесс формования волокна.

Пример 2.

Если температура кристаллизации базальта Тs=1260 оС, температура нижнего слоя базальтового расплава в канале основного фидера должна превышать температуру кристаллизации минимум на 50 оС. Таким образом, температура нижних слоев расплава в основном фидере равняется ∆Т + Тs =1310 оС. При уровне δф в канале основного фидера 80 мм, температура верхнего слоя расплава в канале основного фидера равняется Δtδф+ΔТ+ТS = 1 оС /мм х 80 мм +50 оС + 1260 оС =1390 оС.

После отбора расплава из канала основного фидера в дополнительный керамический канал, где уровень расплава снижается до значений δк = 0,40δф = 32 мм, в начале дополнительного керамического канала температура верхнего слоя расплава равна температуре верхнего слоя расплава в канале основного фидера и составляет 1390 оС, а температура нижнего слоя Δt(δф-δк)+ΔТ+ТS=1 оС/мм х (80мм – 32мм) + 50 оС + 1260 оС = 1358 оС. Разница температур по высоте базальтового расплава на входе в дополнительный керамический канал равняется 48 оС. При этом по ширине рабочего потока при условии, что температура приграничного слоя (на границе раздела фаз расплав-керамика) равняется 1310 оС, а температура осевой части верхнего слоя расплава равняется 1390 оС, разница температуры составляет 80 оС.

Далее происходит контролируемое охлаждение рабочего потока базальтового расплава по мере его продвижения в дополнительном керамическом канале к щелевому камню. При подходе к щелевому камню температура верхних слоев будет достигать значения Δtδк+ΔТ+ТS=1 оС /мм х 32 мм + 50 оС + 1260 оС = 1342 оС, а нижних слоев – ∆Т+ Тs = 50 оС + 1260 оС = 1310 оС.

При этом по ширине рабочего потока при условии, что температура приграничного слоя (граница раздела фаз расплав-керамика) остается равной 1310 оС, температура осевой части верхнего слоя расплава понижается до 1342 оС. Таким образом, достигается снижение градиента температуры расплава по ширине рабочего потока до 32 оС.

В результате формируется рабочий поток базальтового расплава с градиентом температур и по его высоте в 20 оС, а по его ширине в 32 оС, что позволяет при прохождении таким образом подготовленного расплава через относительно нагретую верхнюю часть фильерного питателя минимизировать градиент температур по всей площади фильерного питателя и далее реализовать процесс формования волокна.

Пример 3.

Если температура кристаллизации базальта Тs=1260 оС, температура нижнего слоя базальтового расплава в канале основного фидера должна превышать температуру кристаллизации минимум на 50 оС. Таким образом, температура нижних слоев расплава в основном фидере равняется ∆Т + Тs =1310 оС. При уровне δф в канале основного фидера 80 мм, температура верхнего слоя расплава в канале основного фидера равняется Δtδф+ΔТ+ТS = 1 оС /мм х 80 мм +50 оС + 1260 оС =1390 оС.

После отбора расплава из канала основного фидера в дополнительный керамический канал, где уровень расплава снижается до значений δк = 0,80δф = 64 мм, в начале дополнительного керамического канала температура верхнего слоя расплава равна температуре верхнего слоя расплава в канале основного фидера и составляет 1390 оС, а температура нижнего слоя Δt(δф-δк)+ΔТ+ТS=1 оС/мм х (80мм – 64мм) + 50 оС + 1260 оС = 1326 оС. Разница температур по высоте базальтового расплава на входе в дополнительный керамический канал равняется 48 оС. При этом по ширине рабочего потока при условии, что температура приграничного слоя (на границе раздела фаз расплав-керамика) равняется 1310 оС, а температура осевой части верхнего слоя расплава равняется 1390 оС, разница температуры составляет 80 оС.

Далее происходит контролируемое охлаждение рабочего потока базальтового расплава по мере его продвижения в дополнительном керамическом канале к щелевому камню. При подходе к щелевому камню температура верхних слоев будет достигать значения Δtδк+ΔТ+ТS=1 оС /мм х 64 мм + 50 оС + 1260 оС = 1374 оС, а нижних слоев – ∆Т+ Тs = 50 оС + 1260 оС = 1310 оС.

При этом по ширине рабочего потока при условии, что температура приграничного слоя (граница раздела фаз расплав-керамика) остается равной 1310 оС, температура осевой части верхнего слоя расплава понижается до 1374 оС. Таким образом, достигается снижение градиента температуры расплава по ширине рабочего потока до 64 оС.

В результате формируется рабочий поток базальтового расплава с градиентом температур и по его высоте в 20 оС, а по его ширине в 64 оС, что не позволяет при прохождении расплава через верхнюю часть фильерного питателя достичь минимального градиента температур по всей площади фильерного питателя и далее реализовать процесс формования волокна.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2395467C2 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2385298C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ НЕПРЕРЫВНЫХ ВОЛОКОН С ФИДЕРНОЙ ПЕЧЬЮ | 2009 |

|

RU2412120C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2386594C1 |

| СПОСОБ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ ВОЛОКОН И ОБОРУДОВАНИЕ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2561070C2 |

| СПОСОБ (ВАРИАНТЫ) И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2019 |

|

RU2720840C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНЫХ ВОЛОКОН ИЗ БАЗАЛЬТОВЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421408C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВЫХ ВОЛОКОН | 1992 |

|

RU2039715C1 |

| Фидер для выработки волокна из горных пород | 1980 |

|

SU958338A1 |

Изобретение относится к области производства волокон из базальтовых пород и конструкции устройств для плавления базальтов. Техническим результатом является обеспечение стабильного процесса формования волокна на больших фильерных площадях фильерных питателей за счет минимизации градиента температур по всей площади фильерного питателя. Способ производства непрерывного волокна из базальтовых пород включает плавление базальтовых пород в плавильном устройстве в виде основного фидера с формированием зон расплавленного базальта в виде неподвижной нижней зоны закристаллизованного базальта, промежуточной малоподвижной зоны, содержащей небольшое количество кристаллических включений, и верхней зоны – высокотемпературного слоя базальтового расплава, и подачу расплава базальта из плавильного устройства через щелевые камни на фильерные питатели для формования непрерывных базальтовых волокон. Из верхнего слоя базальтового расплава осуществляют линейный отбор базальтового расплава толщиной, равной 0,25-0,40 от уровня базальтового расплава δф в канале основного фидера, и шириной, равной или больше длины фильерного питателя, являющегося рабочим потоком в керамическом канале, где производят контролируемое охлаждение рабочего потока базальтового расплава с выравниванием его температуры по всей его ширине δк до температуры ниже на 120-150°С температуры, устанавливаемой на верхней части фильерного питателя. Осуществляют подачу базальтового расплава через щелевой камень в верхнюю часть фильерного питателя с фильерами в количестве по меньшей мере 800. После чего осуществляют контролируемое охлаждение всего объема базальтового расплава в нижней части фильерного питателя до температуры, близкой к температуре кристаллизации базальтового расплава ТS. Раскрыто также конструктивное исполнение устройства для осуществления указанного способа. 2 н. и 1 з.п. ф-лы, 6 ил., 3 пр.

1. Способ производства непрерывного волокна из базальтовых пород, включающий плавление базальтовых пород в плавильном устройстве в виде основного фидера с формированием зоны расплавленного базальта и неподвижной нижней зоны закристаллизованного базальта, промежуточной малоподвижной зоны, содержащей небольшое количество кристаллических включений, и верхней зоны – высокотемпературного слоя базальтового расплава, и подачу расплава базальта из плавильного устройства через щелевые камни на фильерные питатели для формования непрерывных базальтовых волокон, отличающийся тем, что в канале основного фидера из верхнего слоя базальтового расплава температурой Δtδф+ΔТ+ТS, где Δt - градиент температуры, °С/мм, δф – уровень базальтового расплава, мм, ТS – температура верхнего предела кристаллизации расплава, °С, ΔТ – температура перегрева базальтового расплава, °С, осуществляют линейный отбор базальтового расплава толщиной, равной 0,25-0,40 от значения уровня базальтового расплава δф в канале основного фидера, и шириной, равной или больше длины фильерного питателя, являющегося рабочим потоком в по меньшей мере один дополнительный керамический канал через по меньшей мере одно окно, соединяющее основной фидер с дополнительным керамическим каналом, в котором производят контролируемое охлаждение рабочего потока базальтового расплава с выравниванием его температуры по всей его ширине δк до температуры ниже на 120-150°С температуры, устанавливаемой на верхней части фильерного питателя, посредством подачи газовоздушной смеси с образованием равномерного по всей ширине рабочего потока плоского факела горения и подачу базальтового расплава через щелевой камень в верхнюю часть фильерного питателя с фильерами в количестве по меньшей мере 800, где осуществляется интенсивный теплообмен между базальтовым расплавом и элементами верхней части фильерного питателя, приводящий к выравниванию температуры базальтового расплава и скорости его протекания через элементы верхней части фильерного питателя по всей его площади, после чего осуществляют контролируемое охлаждение всего объема базальтового расплава в нижней части фильерного питателя до температуры, близкой к температуре кристаллизации базальтового расплава ТS.

2. Способ по п.1, отличающийся тем, что контролируемое охлаждение рабочего потока базальтового расплава осуществляют с температуры Δtδф+ΔТ+ТS до температуры Δtδк+ΔТ+ТS, где Δt - градиент температуры, δф – уровень базальтового расплава, δк – ширина рабочего потока базальтового расплава, ТS – температура верхнего предела кристаллизации расплава, ΔТ – температура перегрева базальтового расплава.

3. Устройство для получения непрерывных волокон из расплавов базальтовых пород, содержащее плавильное устройство в виде основного фидера, газовую горелку и по меньшей мере один щелевой камень для подачи базальтового расплава на по меньшей мере один фильерный питатель, отличающееся тем, что по меньшей мере один фильерный питатель выполнен с фильерами в количестве по меньшей мере 800, при этом в стенке канала основного фидера выполнено по меньшей мере одно окно для подачи базальтового расплава из него в по меньшей мере один дополнительный керамический канал шириной, составляющей 1,0-1,5 длины фильерного питателя, при этом ширина по меньшей мере одного окна составляет 0,5-1,0 от длины фильерного питателя, а высота - 0,25-0,40 от значения уровня базальтового расплава (δф) в канале основного фидера, причем газовая горелка расположена в торцевой стенке по меньшей мере одного дополнительного керамического канала, выполнена с возможностью обеспечения подачи газовоздушной смеси и формирования плоского факела горения и содержит патрубок подачи газовоздушной смеси, короб, насадку, выполненную в виде пластины длиной, равной ширине дополнительного керамического канала, с внутренней щелевой полостью для прохода газовоздушной смеси и выполненными по меньшей мере в один ряд на ее боковой стенке отверстиями, и кольцевой водоохлаждаемый холодильник, выполненный по периметру насадки, причем отношение расстояния m между отверстиями к их ширине b равно 1:3, при этом в днище по меньшей мере одного дополнительного керамического канала установлен щелевой камень, под которым расположен щелевой фильерный питатель с кольцевым водоохлаждающим холодильником и боковыми керамическими вкладышами, а соотношение толщины tк боковых керамических вкладышей и толщины δcт боковых стенок фильерного питателя находится в пределах 12-25, причем верхнюю часть фильерного питателя образуют продольные токоведущие каналы, соединенные через его торцевые стенки с токоподводами, причем отношение ширины продольных токоведущих каналов t1 к их высоте h1 находится в пределах от 0,5-1,0 до 1,0-0,5, а отношение толщины δ2 боковых стенок продольных токоведущих каналов к толщине δ1 нижней пластины находится в пределах от 1,0-2,5, а нижнюю часть фильерного питателя образуют поперечные нетоковедущие каналы, боковые стенки которых герметично соединены с нижней пластиной продольных токоведущих каналов, в которой выполнены отверстия для подачи базальтового расплава в поперечные нетоковедущие каналы, в нижней плоскости которых установлены секции пластин формования непрерывного волокна с фильерами или отверстиями, при этом соотношение ширины t2 поперечных нетоковедущих каналов к их высоте h2 находится в пределах от 2,0-1,0 до 1,0-2,5, а отношение толщины δ3 боковой стенки поперечных нетоковедущих каналов к толщине δ1 нижней пластины продольных токоведущих каналов находится в пределах от 1,0-0,4 до 1,0-0,8.

| СПОСОБ ПРОИЗВОДСТВА НЕПРЕРЫВНЫХ ВОЛОКОН ИЗ БАЗАЛЬТОВЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421408C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118300C1 |

| Динамометрическая втулка | 1921 |

|

SU600A1 |

| US 6647747 B1, 18.11.2003 | |||

| US 8806900 B2, 19.08.2014 | |||

| CN 104609718 A, 13.05.2015 | |||

| JP 2023037206 A, 15.03.2023. | |||

Авторы

Даты

2023-10-17—Публикация

2023-04-28—Подача