Область изобретения

Настоящее изобретение относится к устройству для обработки, выполненное с возможностью разрушения микроорганизмов в газообразной или жидкой среде, подлежащей обработке, в частности, к устройству для обработки, которое выполнено с возможностью сквозного протекания среды через обрабатывающий материал, в котором происходит разрушение (уничтожение) микроорганизмов, содержащихся в среде, посредством взаимодействия с обрабатывающим материалом. Кроме того, настоящее изобретение относится к способу обработки газообразной или жидкой среды для разрушения микроорганизмов, содержащихся в ней. Приложения изобретения включают очистку воды, например, в целях дезинфекции, экологические задачи или предоставление питьевой воды или очистка потока воздуха, например, в устройстве кондиционирования воздуха.

Технические предпосылки изобретения

Стандартные способы обработки для удаления микроорганизмов из воды типично основаны на одном из следующих двух подходов. Во-первых, в целом известно, что микроорганизмы убивают с использованием, например, облучения УФ или химических веществ. Микроорганизмы разрушают посредством воздействия высокоэнергетических фотонов или смертельного эффекта химического вещества. Несмотря на высокую эффективность этих стандартных процессов для уничтожения микроорганизмов, они имеют существенные недостатки в отношении технической сложности облучающего блока, для которого обязательно требуется источник питания, и загрязнения воды химическим веществом, соответственно. Типично, химическая обработка воды не обеспечивает питьевой водой, а наоборот требует дополнительных стадий очистки, которые удаляют химическое вещество.

Второй подход к удалению микроорганизмов из воды основан на процессе фильтрации. Вода протекает через фильтрующий материал, где микроорганизмы прилипают к фильтрующему материалу, например, посредством механической фильтрации и/или посредством химической адсорбции к фильтрующему материалу. Примеры способов фильтрации описаны, например, в US 6 818 130 B1, в которой микропористые фильтрующие среды, например, нетканое полотно из стеклянных микроволокон или среды с модифицированным зарядом используют для захвата, уничтожения или дезактивации микроорганизмов. Другой широко используемый способ основан на фильтрации воды в слое песка или в слое стеклянных гранул (GB 2 413 124 A). Стеклянные гранулы, используемые в GB 2 413 124, содержат стеклянные шарики, которые имеют форму с затупленными углами, т. е. закруглены на краях, и имеют типичный размер более 1 мм. Стеклянные шарики обладают эффектом механического фильтрования и обеспечивают адсорбцию на своей поверхности. Они действуют в качестве поверхностных каталитических фильтрующих сред. Дополнительные способы фильтрования описаны в US 2007/0007213 A1 и US 2002/0104810 A1.

Стандартные способы обработки, основанные на фильтрации, имеют характерные недостатки в отношении необходимости относительно высокого давления потока, а также требования к периодической регенерации фильтрующего материала. Фильтры с песком или стеклянными гранулами или даже фильтры на тонких мембранах требуют относительно высокого давления воды при протекании через фильтрующий материал. Предоставления сложного нагнетающего блока можно избежать, только если используют увеличенные слои фильтрующего материала, например, в почве. Регенерация необходима, поскольку происходит закупоривание фильтрующего материала микроорганизмами после определенного периода использования.

Сущность изобретения

Задача изобретения состоит в том, чтобы предоставить усовершенствованное устройство для обработки, выполненное с возможностью разрушения микроорганизмов в газообразной или жидкой среде, подлежащей обработке, где устройство для обработки способно избегать недостатков общепринятых способов. В частности, следует избежать недостатков как стандартных разрушающих, так и фильтрующих подходов. Технический результат изобретения состоит в том, чтобы предоставить устройство для обработки, которое обладает пониженной сложностью, имеет высокую эффективность, не требует дополнительной обработки и/или которое можно реализовать при пониженном или нулевом потреблении электрической мощности. Кроме того, технический результат изобретения состоит в том, чтобы предоставить усовершенствованный способ обработки газообразной или жидкой среды для разрушения микроорганизмов, содержащихся в среде, который избегает недостатков общепринятых способов.

Указанные выше задачу и технический результат достигают, соответственно, с использованием устройства и способа обработки для обработки газообразной или жидкой среды, которые содержат признаки из независимых пунктов формулы изобретения, соответственно. Благоприятные варианты осуществления и применения изобретения определяют в зависимых пунктах формулы изобретения.

Согласно первому общему аспекту по изобретению, указанную выше цель достигают посредством устройства для обработки, которое адаптируют для механического разрушения (уничтожения, дезактивации) микроорганизмов в газообразной или жидкой среде посредством механического контакта микроорганизмов с обрабатывающим материалом. Обрабатывающий материал имеет внутреннюю полую структуру, которая делает возможным сквозной поток среды, подлежащей обработке. Кроме того, обрабатывающий материал содержится в камере, вмещающей обрабатывающий материал, и вмещает поток среды через внутреннюю полую структуру обрабатывающего материала. Камеру полностью или частично заполняют обрабатывающим материалом. В соответствии с изобретением, внутренняя полая структура обрабатывающего материала имеет внутренние кромки (острые кромки), которые устроены для разрушения микроорганизмов посредством взаимного механического контакта с ними. Внутренние кромки выполняют с возможностью разрушения, в частности, разрезания, разрывания и/или прокалывания, посредством внутренних кромок, микроорганизмов, которые протекают со средой через обрабатывающий материал. Внутренние кромки представляют собой режущие кромки, поскольку они обладают способностью рассекать (фрагментировать, разрезать) микроорганизмы.

Согласно второму общему аспекту по изобретению, указанную выше цель достигают посредством способа обработки газообразной или жидкой среды, содержащей микроорганизмы, в котором используют устройство для обработки согласно приведенному выше первому аспекту. В соответствии с изобретением, способ включает стадию протекания (проталкивания) среды через обрабатывающий материал. Кроме того, способ включает стадию разрушения микроорганизмов посредством их рассечения на режущих кромках внутренней полой структуры обрабатывающего материала.

Обработка среды в целом включает разрушение живых микроорганизмов, содержащихся в среде, т.е. изменение микроорганизмов так, что они более не являются жизнеспособными, посредством механического взаимодействия микроорганизмов с внутренними режущими кромками обрабатывающего материала. В частности, обработка по изобретению включает механическую дезинфекцию воды или воздуха. Таким образом, обрабатывающий материал также называют разрушающей массой.

Автор изобретения обнаружил, что гидродинамические силы (усилие сдвига) создают в среде посредством ее протекания через полую структуру. В частности, за счет эффекта камеры, инкапсулирующей обрабатывающий материал, гидродинамические силы имеют основное направление, параллельное направлению потока через камеру. Микроорганизмы, содержащиеся в среде, сталкиваются с режущими кромками полой структуры, где режут части микроорганизмов, такие как жгутики бактерий, и/или разрушают клеточные мембраны микроорганизмов. Дополнительно, гидродинамические силы включают турбулентные силы, которые возникают за счет эффекта режущих кромок. Турбулентные силы увеличивают разрушающий измельчающий и перемалывающий эффект кромок. Поток среды обладает таким дополнительным эффектом, что он несет остаточные части микроорганизмов через обрабатывающий материал, т.е. обрабатывающий материал как таковой по существу не имеет фильтрующего эффекта.

В качестве основного преимущества по изобретению, разрушение микроорганизмов и, таким образом, удаление потенциально живых организмов из газообразных или жидких сред, получают с помощью лишь потока среды через устройство для обработки. Среда, подлежащая обработке, может не содержать химические вещества, разрушающие микроорганизмы. Деструктивный эффект кромок поддерживается за счет внутреннего давления клеток микроорганизмов, которое может составлять, например, 2 ат у бактерий. Можно избегать предоставления сложных облучающих устройств или химических веществ. Кроме того, изобретение не требует дополнительного встряхивающего или вибрирующего устройства для создания гидродинамических сил в среде. Кроме того, устройство для обработки можно приводить в действие с длительной стабильностью.

В качеств дополнительного преимущества, эффект очистки среды устройства для обработки не ограничен конкретными микроорганизмами, а наоборот достижим для любых живых микроорганизмов, которые могут содержаться в газообразной или жидкой среде. В целом, термин «микроорганизм» охватывает любую отдельную клетку или многоклеточный организм, который имеет размер менее 50 мкм, включая прокариотические клетки, такие как бактерии и археи, или эукариотические клетки, такие как простейшие, грибы, водоросли, зеленые водоросли или микроскопические животные. Предпочтительно, из воды устраняют бактерии, в частности Escherichia coli и бактерии Legionella и/или водоросли. Термин «микроорганизм» включает также вирусы.

Согласно предпочтительному варианту осуществления изобретения, обрабатывающий материал содержит частицы, расположенные в камере. Частицы предусматривают плотный слой, который образует полую структуру обрабатывающего материала в камере. Режущие кромки полой структуры обеспечивают за счет формы поверхности частиц. Использование частиц с острыми кромками в качестве обрабатывающего материала имеет конкретные преимущества с точки зрения адаптации формы обрабатывающего материала к внутреннему пространству камеры и необязательной очистки обрабатывающего материала после определенного периода использования. Можно использовать коммерчески доступные частицы или их можно изготавливать посредством перемалывания материала обрабатывающего материала.

Автор изобретения благоприятно обнаружил, что частицы можно выполнять из различных материалов, включая металл, стекло, керамику или алмаз (алмазную пыль) или их смеси, каждый имеет кромки на поверхностях частиц. Предпочтительные примеры металлов включают сталь, медь или даже алюминий. Предпочтительным примером керамики является корунд, такой как коммерческий продукт Korox (торговое название).

Предпочтительно, частицы обрабатывающего материала имеют размер более 10 мкм, особенно предпочтительно более 20 мкм, например, 50 мкм или более. Если частицы менее 10 мкм, имеет место риск закупоривания полой структуры микроорганизмами. Кроме того, частицы предпочтительно имеют размер менее 500 мкм, особенно предпочтительно менее 250 мкм, например, 200 мкм или менее. При использовании частиц, обладающих размером более 500 мкм, может быть снижен деструктивный эффект обрабатывающего материала.

Микроорганизмы, содержащиеся в газообразной или жидкой среде, уничтожают посредством рассечения их клеточной мембраны или клеточной стенки за счет эффекта режущих кромок в полой структуре. Стабильность и сопротивление обрабатывающего материала и деструктивный эффект можно усовершенствовать, если обрабатывающий материал имеет достаточную твердость, чтобы противостоять гидродинамическим силам и столкновению с микроорганизмами. Автор изобретения обнаружили, что обрабатывающий материал, который используют для изготовления частиц, предпочтительно имеет твердость по Моосу по меньшей мере 5, в частности, по меньшей мере 6. Дополнительно или альтернативно, твердость выбирают так, что острые кромки частиц являются негибкими и они обладают неизменной геометрической формой, когда подвергаются механическому контакту с микроорганизмами в текущих средах.

Согласно дополнительным предпочтительным вариантам осуществления изобретения, полая структура обрабатывающего материала имеет по меньшей мере один из следующих геометрических признаков. Предпочтительно, внутренние расстояния в полой структуре имеют ширину по меньшей мере 30 мкм, особенно предпочтительно по меньшей мере 50 мкм или по меньшей мере 100 мкм. В зависимости от микроорганизмов, могут быть предоставлены более крупные расстояния, например, 250 мкм или более. Выше этих пределов эффект гидродинамических сил усовершенствуется, а риск закупоривания снижается. Кроме того, обрабатывающий материал имеет такие размеры, чтобы поток среды с остаточными частями микроорганизмов мог проходить через внутренние расстояния.

Кроме того, режущие кромки предпочтительно имеют форму шипов или игл и/или форму лезвия. Предпочтительно, геометрическая форма иглы предусматривает прокалывающие заострения, тогда как геометрическая форма лезвия может действовать в качестве ножа. Предпочтительно, кромки, в частности, их кончики или линии лезвий, имеют радиус кривизны ниже 1 мкм, особенно предпочтительно ниже 0,5 мкм.

Согласно одному из вариантов изобретения, частицы обрабатывающего материала могут содержать различные материалы, т. е. обрабатывающий материал может содержать сочетание различных материалов, геометрических форм и/или размеров. Предпочтительно, частицы получают с помощью разрушения соответствующего материала, например, посредством разрушения стекла.

В соответствии с изобретением, среда, подлежащая обработке, протекает через устройство для обработки. С этой целью, камера предпочтительно имеет по меньшей мере одно входное отверстие, которое выполнено с возможностью подачи среды с использованием приводящего в движение давления в устройство для обработки, например, для подачи среды под давлением выше атмосферного давления. В предпочтительном примере во входном отверстие предусмотрен соединитель, который вмещает трубку, шланг или воронку, направляющие газообразную или жидкую среду, подлежащую обработке.

В дополнительном предпочтительном варианте осуществления изобретения может быть предусмотрено устройство для обработки с использованием приводного устройства, которое адаптируют для протекания среды через обрабатывающий материал, например, для приложения приводящего в движение давления к среде. Предпочтительно, нет конкретных требований в отношении скорости потока. В предпочтительных примерах скорость потока можно выбирать в диапазоне от 0,1 мл/с до 10 мл/с, в частности от 0,3 мл/с до 2 мл/с. Таким образом, можно использовать приводные устройства различных типов, которые можно выбирать в зависимости от конкретного применения изобретения. Приводное устройство можно приводить в действие электрически или вручную. Согласно первому варианту, приводное устройство содержит шнековый конвейер. Предпочтительно, шнековый конвейер может быть заключен в трубе ил шланге, соединенном с устройством для обработки. Шнековый конвейер можно приводить в движение с использованием двигателя или руками. Согласно второму варианту, может быть предусмотрено насосное устройство, которое создает приводящее в движение давление в среде, подлежащей обработке. Также, можно использовать насосное устройство, приводимое в движение электрически или вручную. Насосное устройство, приводимое в движение вручную, например, представляет собой велосипедный насос или насос для шариков. В качестве дополнительной альтернативы или дополнительной меры может быть предусмотрено всасывающее устройство выходном конце устройства для обработки. В качестве дополнительно особенно предпочтительного варианта осуществления изобретения, приводное устройство может содержать гидростатический компрессор. В частности, для очистки жидкой среды, среду можно располагать в контейнере выше устройства для обработки, где контейнер соединяют через закрытую трубку, непроницаемую под давлением, с камерой. Поток среды создают только посредством гравитационных сил.

Согласно дополнительному благоприятному варианту осуществления устройства для обработки по изобретению, барьерный элемент можно располагать на выходном конце обрабатывающего материала, в частности, на выходном отверстии камеры. Барьерный элемент проницаем для среды, подлежащей обработке, и непроницаем для обрабатывающего материала. В качестве примера, удерживающий элемент может содержать сетку, которая имеет отверстия сетки менее, чем типичный размер частицы обрабатывающего материала. Предоставление барьерного элемента помогает удерживать обработку в камере и прикладывать повышенное приводящее в движение давление для увеличения скорости потока через обрабатывающий материал.

Предпочтительно, барьерный элемент дополнительно адаптируют в качестве фильтрующего элемента. Фильтрующий барьерный элемент проницаем для среды, подлежащей обработке, гл непроницаем для обрабатывающего материала и остатков микроорганизмов, в частности, для разрушенных микроорганизмов. Предпочтительно, фильтрующий барьерный элемент обеспечивает конечное фильтрование среды, таким образом, увеличивая очищающий эффект устройства для обработки.

В качестве дополнительного преимущества по изобретению, доступно множество применений способа обработки. Согласно предпочтительному применению, среда, подлежащая обработке, содержит воду, которую очищают для предоставления питьевой воды. Изобретение используют для гигиенической очищающей обработки сточных вод. В качестве особенно важного преимущества по изобретению, тестовые эксперименты автора изобретения доказали, что с помощью обработки воды, содержащей бактерии, по изобретению, микроорганизмы можно удалять до такой степени, что отсутствует риск для здоровья человека, пьющего воду. В альтернативных применениях изобретения можно очищать балластную воду на судне или можно очищать воду на рыбной ферме.

Применение по изобретению не ограничено жидкими средами, но также возможно для газообразных сред. В качестве примера, поток воздуха устройства кондиционирования воздуха можно пропускать через устройство для обработки для уничтожения микроорганизмов, содержащихся в потоке воздуха.

Предпочтительно, эффект способа обработки по изобретению можно усовершенствовать, если среду повторно пропускают через обрабатывающий материал. Может быть предусмотрен каскад устройств для обработки. Каскад может содержать параллельную и/или последовательную многоэтапную компоновку устройств для обработки, в которой любое дополнительное устройство для обработки соединяют с выходным отверстием камеры приведенного выше устройства для обработки, и/или циркуляционную компоновку, в которой среду повторно направляют во входное отверстие камеры после обработки. Многоэтапная компоновка может содержать, например, два или более, например, 10, 20 или даже более устройств для обработки.

Соответственно, установка для обработки, которая содержит множество устройств для обработки согласно приведенному выше первому аспекту изобретения, представляет независимый объект изобретения.

Согласно дополнительному благоприятному варианту способа по изобретению, может быть предусмотрена стадия регенерации обрабатывающего материала. Обрабатывающий материал, в частности, частицы, можно удалять из камеры и подвергать процессу промывания. Предпочтительно, процесс промывания может включать промывание в чистой воде. Добавление химических моющих сред не обязательно.

В качестве дополнительной благоприятной модификации способа по изобретению, среду, подлежащую обработке, можно фильтровать до или после протекания через обрабатывающий материал. Фильтрование удаляет более крупные частицы или примеси из среды с тем, чтобы избегать закупоривания обрабатывающего материала.

Краткое описание фигур

Дополнительные подробности и преимущества изобретения описаны в дальнейшем со ссылкой на приложенные рисунки, на которых:

фиг. 1: схематические иллюстрации первого варианта осуществления устройства и способа обработки лечения в соответствии с изобретением;

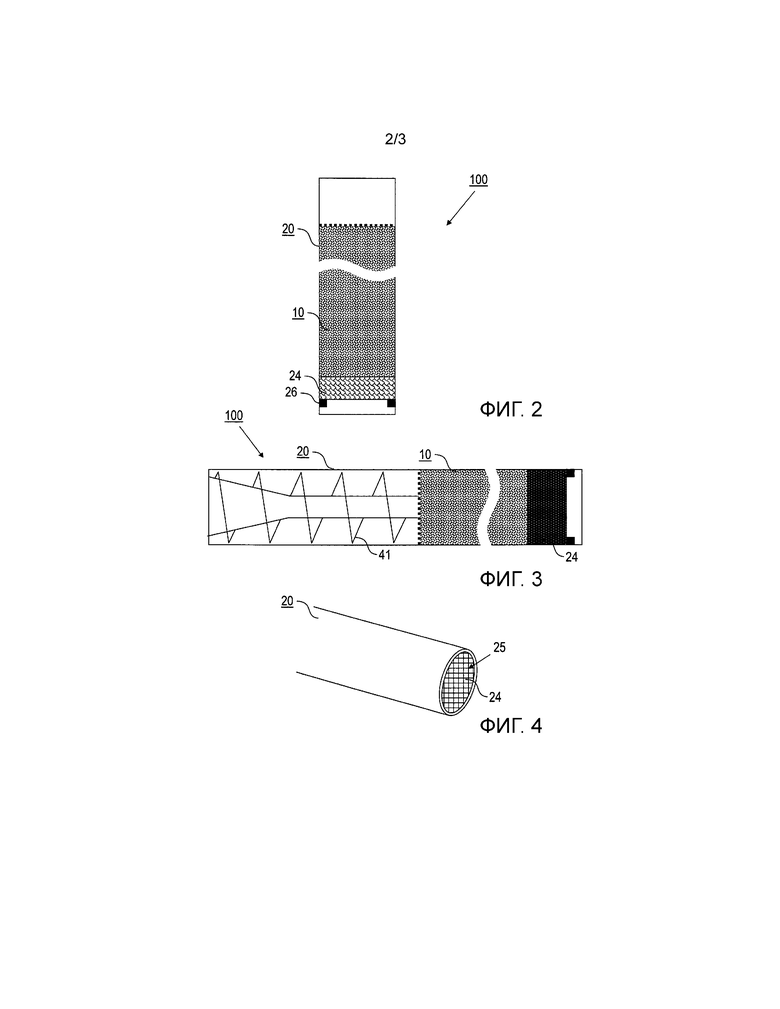

фиг. с 2 до 4: схематические иллюстрации дополнительных вариантов осуществления устройства для обработки в соответствии с изобретением;

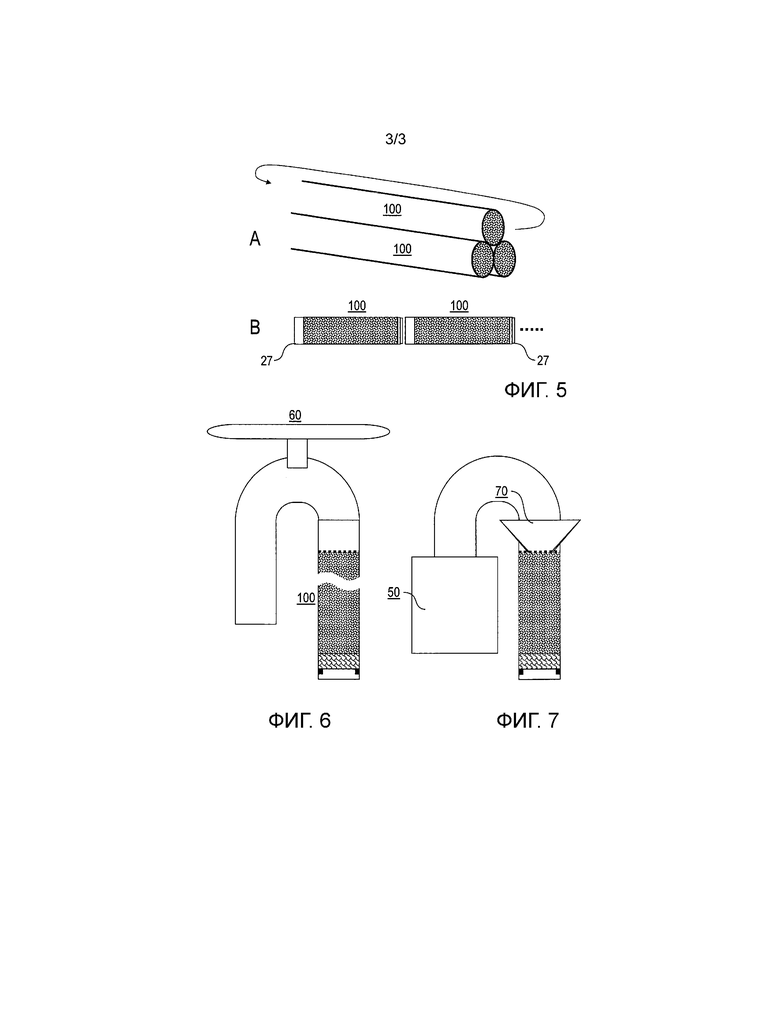

фиг. 5: схематические иллюстрации компоновок из множества устройств для обработки; и

фиг. 6 и 7: схематические иллюстрации дополнительных вариантов осуществления устройства для обработки в соответствии с изобретением.

Предпочтительные варианты осуществления изобретения

Предпочтительные варианты осуществления изобретения описаны в дальнейшем с образцовой ссылкой на устройство для обработки, которое имеет цилиндрическую трубчатую камеру. Подчеркнуто, что устройство для обработки по изобретению можно изготавливать с камерой, которая имеет другую форму, например, кубическую или плоскую форму. Кроме того, реализация изобретения не ограничена удалением микроорганизмов из воды, как описано в дальнейшем. Среды, подлежащие обработке, соответственно, могут содержать водные растворы, содержащие микроорганизмы, или газы, в частности, воздух. В качестве примера, для очистки воздуха, устройство для обработки можно встраивать в циркуляционный патрубок системы кондиционирования воздуха.

На фиг. 1 схематически проиллюстрированы признаки устройства и способа обработки в соответствии с предпочтительными вариантами осуществления изобретения. Устройство 100 для обработки содержит обрабатывающий материал 10, который располагают в камере 20. Кроме того, в проиллюстрированном примере устройство 10 для обработки содержит трубу 30, приводное устройство 40 и контейнер 50 для среды (фиг. 1A). Контейнер 50 может представлять собой закрытый или открытый контейнер, выполняемый из негибкого или гибкого материала и вмещающий среду 1, подлежащую обработке. В качестве примера, контейнер 50 для среды может содержать водный резервуар для подачи питьевой воды. В качестве дополнительного примера, контейнер 50 для среды может содержать мешок, который имеет размер инфузионного мешка. Этот вариант осуществления можно использовать для очистки воды объемом 500 мл или менее.

Обрабатывающий материал 10 содержит частицы 11 с режущими кромками 12 (фиг. 1B, 1C). Частицы 11 схематически проиллюстрированы на увеличенных фиг. 1B и 1C в иллюстративных целях. Подчеркнуто, что фиг. 1B и 1C представляют собой лишь схематические иллюстрации. Геометрическая форма и устройство частиц 11 может отличаться от иллюстраций в зависимости от конкретного используемого материала частиц. В предпочтительном примере частицы 11 выполняют из корунда, который имеет размер в сечении приблизительно 50 мкм, или стекла, которое имеет размер в сечении приблизительно от 100 мкм до 150 мкм. Частицы корунда имеют заострения и кончики на поверхности частиц, имеющие режущие кромки 12 обрабатывающего материала.

Камера 20 содержит трубчатый корпус, который выполняют, например, из пластмассы или металла, такого как сталь. Камера 20 выполнена с возможностью вмещать поток среды 1, содержащей микроорганизмы 2, который протекает вдоль продольного (осевого) направления камеры 20 (см. большие стрелки на фиг. 1A). Продольную длину камеры 20 и слоя обрабатывающего материала можно выбирать в зависимости от конкретного применения, например, она составляет 20 см. Внутренний диаметр камеры 20 составляет, например, 2,5 см.

На входном конце камеры 20 предусмотрено входное отверстие 21 с соединителем 22. Соединитель 22 допускает винтовое соединение с трубой 30, направляющей среду 1 в обрабатывающий материал 10. Кроме того, во входном отверстии 21 может быть предусмотрен сменный входной фильтр 23, который удаляет частицы или примеси из среды, подлежащей обработке, с тем, чтобы снижать риск закупоривания обрабатывающего материала.

На выходном конце камеры 20 предусмотрен барьерный элемент 24 непосредственно перед выходным отверстием 25 камеры 20. Барьерный элемент 24, который поддерживает удерживающее кольцо 26, сохраняет обрабатывающий материал 10 внутри камеры 20. В качестве примера, в качестве барьерного элемента 24 используют стальную сетку.

Труба 30 представляет собой жесткое или гибкое соединение между контейнером 50 для среды и камерой 20. Схематически показанное приводное устройство 40, которое содержит, например, насос, создает приводящее в движение давление в среде. Приводное устройство 40 может быть опущено, а приводящее в движение давление можно генерировать в виде гидростатического давления благодаря гравитационной силе среды 1. Альтернативно, приводящее в движение давление можно генерировать посредством перекачивания среды вручную, например, сжимая контейнер для среды.

Для обработки среды 1, камеру 20 с обрабатывающим материалом 10 соединяют через трубу 30 с резервуаром 50 для среды. Приводное устройство 40 активируют для того, чтобы среда 1 протекала через частицы 11 обрабатывающего материала 10. Микроорганизмы 2, как схематически показано на фиг. 1C, сталкиваются с острыми режущими кромками 12 частиц 11 с тем, чтобы разрывать клеточную мембрану 3 или клеточную стенку микроорганизма 2 за счет эффекта кромок 12 и потока. Остающиеся части микроорганизм протекают со средой 1 через внутреннее пространство обрабатывающего материала 10 в направлении его выходного конца.

На фиг. 2 схематически проиллюстрирован модифицированный вариант осуществления устройства 100 для обработки, которое содержит обрабатывающий материал 10, расположенный в камере 20. Дополнительные части устройства 100 для обработки, такие как соединение с резервуаром, необязательное приводное устройство и резервуар как таковые не представлены на фиг. 2. Чтобы показать, что можно выбирать продольную длину устройства 100 для обработки, камера 20 представлена в разобранной конструкции. Отличие варианта осуществления на фиг. 2 по сравнению с вариантом осуществления на фиг. 1 состоит в конструкции барьерного элемента 24, который расположен с использованием удерживающего кольца 26 на выходном конце камеры 20. Барьерный элемент 24 представляет собой комбинированный удерживающий и фильтрующий элемент. Его адаптируют для удерживания обрабатывающего материала 10 и сбора остатков уничтоженных микроорганизмов. Барьерный элемент 24 содержит, например, пористый материал.

Дополнительная модификация устройства 100 для обработки в соответствии с изобретением схематически представлена на фиг. 3. В этом варианте осуществления камера 20 вмещает как обрабатывающий материал 10, так и приводное устройство, которое содержит шнековый конвейер 41. С использованием шнекового конвейера 41 приводят в движение поток среды через устройство 10 для обработки. Одним из важных результатов изобретения является то, что даже медленный поток среды, имеющий скорость потока, например, 0,1 мл/с, является достаточным для того, чтобы создавать разрушающее усилие на кромках 12 частиц 11 (см. фиг. 1C). В качестве альтернативы для фиг. 3, приводное устройство может содержать насос, приводимый в действие вручную, такой как велосипедный насос.

Как показано на фиг. 3, барьерный элемент 24 может содержать слой активированного угля. Слой активированного угля проницаем для среды, подлежащей обработке. Предпочтительно, неприятный запах или вкус можно удалять из среды с использованием активированного угля.

На фиг. 4 схематически представлен вид в перспективе выходного конца камеры 20 с выходным отверстием 25. Выходное отверстие 25 закрывают барьерным элементом 24, который проницаем только для жидкости, например, воды.

В соответствии с изобретением, можно комбинировать множество устройств 100 для обработки, например, в виде связки, как показано на фиг. 5A, и/или последовательно, как показано на фиг. 5B. Эти варианты осуществления могут иметь преимущества для адаптации очищающей емкости в зависимости от конкретного применения способа обработки по изобретению. Каждое из устройств 100 для обработки в связке и/или последовательном соединении может иметь структуру, как показано, например, на остальных фиг. Стрелка на фиг. 5A иллюстрирует, что множество устройств 100 для обработки может быть предусмотрено при использовании циркуляционной компоновки. Среду можно перенаправлять во входное отверстие камеры после обработки. На фиг. 5B представлены устройства 100 для обработки перед их сборкой. Внутренние и внешние витки 27 предусмотрены на осевых концах камеры 20, соответственно, с тем, чтобы устройства 100 для обработки можно было соединять посредством навинчивания.

Согласно дополнительному благоприятному варианту осуществления изобретения, который схематически представлен на фиг. 6, устройство 100 для обработки по изобретению можно соединять с водопроводным краном 60. Водопроводный кран 60 соединяют, например, с системой водоснабжения или водным резервуаром (не показано). За счет эффекта внутреннего давления системы водоснабжения, воду приводят в движение через устройство 100 для обработки. Во время протекания воды через устройство 100 для обработки уничтожают микроорганизмы, в конечном итоге содержащиеся в воде. Вода, предоставляемая на выходном конце устройства 100 для обработки, обладает питьевым качеством. Ее можно использовать без дополнительных стадий очистки.

В качестве альтернативы для фиг. 6, устройство 100 для обработки по изобретению можно встраивать в другом местоположении водопровода, например, внутри его труб.

Альтернативно, воду из контейнера 50 для среды можно перекачивать в воронку 70, соединенную со входным отверстием 21 устройства 100 для обработки, как показано на фиг. 7. Среда, подлежащая обработке, течет через обрабатывающий материал 10 под действием гравитационных сил. Во время протекания, происходит уничтожение микроорганизмов, содержащихся в среде, как описано выше.

Результат теста

Тест устройства для обработки по изобретению согласно фиг. 1 осуществляли посредством обработки загрязненной сточной воды из коммерческой установки очистки стоков. Загрязненная сточная вода содержала Escherichia coli в высокой концентрации. Один литр воды помещали под давление 3 кг/см и очищали в устройстве для обработки. Использовали четыре различных установки, где 250 мл воды проталкивали через обрабатывающий материал с продольной длиной 1, 2, 4 и 8 см, соответственно. После каждого теста систему очищали с использованием 1 литра чистой воды прежде, чем через систему проталкивать другие 250 мл сточной воды. После этих тестов обрабатывающий материал и все устройство для обработки споласкивали с использованием 1 литра дистиллированной воды, а образцы брали для того, чтобы регистрировать, сколько E. coli все еще остались живыми.

Загрязненная вода содержала 1530 E. coli/100 мл, и эффективность очистки через 1 см разрушающей массы составляла 96,2%. Удвоение толщины массы повышало эффективность очистки до 99,8%, и дополнительное удвоение до толщины 4 см увеличивало очистку до 99,99%. В последней установке с использованием разрушающей массы толщиной 8 см E. coli не регистрировали в 4 образцах очищенной воды.

Кроме того, устройство для обработки по изобретению изучали двумя дополнительными отдельными путями: во-первых, посредством «промывания» системы очистки литром чистой воды незамедлительно после использования, чтобы увидеть, какие живые микроорганизмы могут быть вымыты наружу, и, во-вторых, посредством исследования живых микроорганизмов, остающихся в разрушающей массе после теста. Оба теста показали, что активная часть устройства для обработки по изобретению не является фильтром, а фактически уничтожает большую долю бактерий.

Признаки по изобретению, раскрытые в приведенном выше описании, рисунки и формула изобретения могут иметь значение как по отдельности, так и в комбинации для реализации изобретения в различных вариантах осуществления.

Группа изобретений относитеся к области обработки газообразной и жидкой среды. Устройство для обработки выполненно с возможностью разрушения микроорганизмов в газообразной или жидкой среде, которая подлежит обработке, и содержит обрабатывающий материал, размещенный в камере, имеющий внутреннюю полую структуру. Камера вмещает поток среды через внутреннюю полую структуру. При этом внутренняя полая структура имеет внутренние режущие кромки, выполненные с возможностью разрушения микроорганизмов посредством механического контакта микроорганизмов с режущими кромками полой структуры. Также раскрывается установка для обработки и способ обработки газообразной или жидкой среды. Группа изобретений обеспечивает высокую эффективность обработки, не требующей дополнительной обработки, а также обладает пониженной сложностью. 3 н. и 14 з.п. ф-лы, 7 ил.

1. Устройство (100) для обработки, выполненное с возможностью разрушения микроорганизмов (2) в газообразной или жидкой среде (1), подлежащей обработке, содержащее:

- обрабатывающий материал (10), имеющий внутреннюю полую структуру и размещенный в камере (20), вмещающей поток среды (1) через внутреннюю полую структуру, причем

- внутренняя полая структура имеет внутренние режущие кромки (12), выполненные с возможностью разрушения микроорганизмов (2) посредством механического контакта микроорганизмов (2) с режущими кромками (12) полой структуры.

2. Устройство по п. 1, в котором

- обрабатывающий материал (10) содержит частицы (11), распложенные в камере (20) и имеющие режущие кромки (12).

3. Устройство по п. 2, характеризующееся по меньшей мере одним из:

- обрабатывающий материал (10) содержит по меньшей мере одно из металлических, в частности стальных, медных или алюминиевых, стеклянных, керамических и алмазных частиц, и

- частицы (11) имеют размер более 10 мкм, в частности более 20 мкм, и менее 500 мкм, в частности менее 250 мкм.

4. Устройство по любому из предыдущих пунктов, характеризующееся по меньшей мере одним из:

- обрабатывающий материал (10) имеет твердость по Моосу по меньшей мере 5, в частности по меньшей мере 6, и

- обрабатывающий материал (10) имеет такую твердость, что режущие кромки (12) имеют неизменную форму, когда их подвергают механическому контакту с микроорганизмами (2).

5. Устройство по любому из пп. 1-3, характеризующееся по меньшей мере одним из:

- режущие кромки (12) имеют по меньшей мере одну форму, выбранную из формы иглы и формы лезвия, и

- кончики или линии лезвий режущих кромок (12) имеют радиус кривизны менее 1 мкм, в частности менее 0,5 мкм.

6. Устройство по любому из пп. 1-3, в котором

- камера (20) имеет по меньшей мере одно входное отверстие (21), обеспечивающее возможность приложения приводящего в движение давления к среде, подлежащей обработке.

7. Устройство по п. 6, в котором

- входное отверстие (21) содержит соединитель (22) для соединения камеры (20) с трубой (30), направляющей среду (1), подлежащую обработке.

8. Устройство по любому из пп. 1-3 или 7, которое дополнительно содержит

- приводное устройство (40), выполненное с возможностью приведения потока среды (1) в движение через обрабатывающий материал (10).

9. Устройство по п. 8, в котором приводное устройство содержит

- шнековый конвейер (41),

- насосное устройство,

- всасывающее устройство или

- гидростатический компрессор.

10. Устройство по любому из пп. 1-3, 7 или 9, которое дополнительно содержит по меньшей мере одно из:

- контейнера (50) для среды, вмещающего среду (1), подлежащую обработке, и находящегося в соединении по текучей среде с камерой (20),

- барьерного элемента (24), расположенного на выходном отверстии камеры (20), причем барьерный элемент проницаем для среды (1), подлежащей обработке, и непроницаем для обрабатывающего материала (10).

11. Устройство по п. 10, в котором

- барьерный элемент (24) непроницаем для разрушенных микроорганизмов (2) и/или

- барьерный элемент (24) содержит активированный уголь.

12. Установка для обработки, выполненная с возможностью разрушения микроорганизмов (2) в газообразной или жидкой среде (1), подлежащей обработке, содержащая множество устройств для обработки по любому из предыдущих пунктов.

13. Установка по п.12, в которой

- устройства для обработки соединены параллельно или последовательно.

14. Способ обработки газообразной или жидкой среды (1), содержащей микроорганизмы (2), в котором используют устройство (100) для обработки по любому из предыдущих пунктов, который включает стадии:

- протекание среды (1) через обрабатывающий материал (10), и

- разрушение микроорганизмов (2) посредством механического контакта микроорганизмов (2) с внутренними режущими кромками (12) полой структуры.

15. Способ по п. 14, включающий по меньшей мере одно из:

- среду (1) прокачивают и/или засасывают через обрабатывающий материал (10), и

- среда (1) течет через обрабатывающий материал (10) под действием гравитации.

16. Способ по одному из пп. 14-15, в котором обработка среды (1) включает по меньшей мере одно из:

- очистки воды для предоставления питьевой воды,

- очистки балластной воды в судне,

- очистки воды на рыбной ферме,

- очистки потока воздуха, создаваемого устройством кондиционирования воздуха, и

- устранения бактерий, в частности Escherichia coli и бактерий Legionella, и/или водорослей из воды.

17. Способ по любому из пп. 14-15, который включает по меньшей мере одну из стадий:

- повторного протекания среды (1) через обрабатывающий материал (20),

- регенерации обрабатывающего материала (20) с помощью процесса промывания и

- фильтрования среды (1) до или после протекания среды (1) через обрабатывающий материал (10).

| WO 2004080578 A1, 23.09.2004 | |||

| WO 2011035104 A1, 24.03.2011 | |||

| US 6818130 B1, 16.11.2004 | |||

| СОЕДИНИТЕЛЬНАЯ МУФТА ДЛЯ КОНЦА ТРУБЫ С ГОФРОМ | 2007 |

|

RU2413124C1 |

| US 2007007213 A1, 11.01.2007. | |||

Авторы

Даты

2019-05-30—Публикация

2014-01-29—Подача