ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к бесфольговому упаковочному многослойному материалу для упаковки жидких пищевых продуктов, включающему сердцевинный слой из бумаги или картона, внешние непроницаемые для жидкостей термосвариваемые слои из полиолефина, и нанесенный на внутреннюю сторону слоя из бумаги или картона барьерный для газообразного кислорода слой, сформированный нанесением покрытия, составленного жидкой пленкой из жидкой газобарьерной композиции, и последующим высушиванием, причем жидкая композиция содержит полимерное связующее средство, диспергированное или растворенное в водной или основанной на растворителе среде. Изобретение также относится к способу получения упаковочного многослойного материала и к упаковочной таре, которая изготовлена из упаковочного многослойного материала.

УРОВЕНЬ ТЕХНИКИ

Упаковочные контейнеры типа тары для одноразового использования, предназначенные для жидких пищевых продуктов, часто изготавливают из упаковочного многослойного материала на бумажной или картонной основе. Один такой широко распространенный упаковочный контейнер продают под торговым наименованием Tetra Brik Aseptic® и главным образом используют для асептической упаковки жидких пищевых продуктов, таких как молоко, фруктовые соки и т.д., продаваемых для долговременного хранения в условиях окружающей среды. Упаковочный материал в этом известном упаковочном контейнере типично представляет собой многослойный материал, включающий толстый сердцевинный слой из бумаги или картона и наружные, непроницаемые для жидкостей слои из термопластических материалов. Чтобы придать упаковочному контейнеру газонепроницаемость, в особенности непроницаемость для газообразного кислорода, например, в целях асептической упаковки и упаковки молока или фруктовых соков, многослойный материал в этих упаковочных контейнерах обычно включает, по меньшей мере, один дополнительный слой, чаще всего алюминиевую фольгу.

На внутренней стороне многослойного материала, то есть, на стороне, которая предполагается быть обращенной к заполняющему емкость пищевому содержимому изготовленного из многослойного материала контейнера, находится самый внутренний слой, нанесенный на алюминиевую фольгу, причем самый внутренний слой на внутренней стороне может быть составлен одним или несколькими компонентными слоями, включающими термосвариваемые полимерные адгезивы и/или полиолефины. Также на наружной стороне сердцевинного слоя присутствует внешний термосвариваемый полимерный слой.

Упаковочные контейнеры в основном изготавливают с помощью современных высокоскоростных упаковочных машин такого типа, который формует, заполняет и заваривает упаковки из ленты или из предварительно сделанных заготовок упаковочного материала. Таким образом, упаковочные контейнеры могут быть получены сворачиванием ленты из многослойного упаковочного материала в трубу путем сведения обеих продольных кромок ленты воедино в соединении внахлест со свариванием друг с другом самого внутреннего и внешнего термосвариваемых слоев из термопластического полимера. Трубу заполняют предназначенным для этого жидким пищевым продуктом и после этого разделяют на отдельные упаковки повторяющимся поперечным завариванием трубы на предварительно заданном расстоянии от одного шва до другого ниже уровня содержимого в трубе. Упаковки отделяют от трубы разрезанием вдоль поперечных сварных швов и придают им желательную геометрическую конфигурацию, обычно параллелепипеда, фальцеванием вдоль приготовленных линий биговки в упаковочном материале.

Главное преимущество этого принципа упаковки способом непрерывного формования трубы, заполнения и заваривания состоит в том, что лента может быть подвергнута непрерывной стерилизации непосредственно перед формованием трубы, тем самым обеспечивая возможность реализации способа асептической упаковки, то есть, способа, в котором заливаемое жидкое содержимое, а также сам упаковочный материал освобождаются от бактерий, и заполненный упаковочный контейнер производят в чистых условиях так, что заполненная упаковка может храниться в течение длительного времени даже при температуре окружающей среды, без опасности роста микроорганизмов в заполняющем ее продукте. Еще одним важным преимуществом способа упаковки по методу типа Tetra Brik®, как отмечено выше, является возможность непрерывной высокоскоростной упаковки, которая оказывает значительное влияние на экономическую эффективность.

Слой алюминиевой фольги в упаковочном многослойном материале создает газобарьерные свойства, далеко превосходящие таковые у большинства полимерных газобарьерных материалов. Общепринятый упаковочный многослойный материал на основе алюминиевой фольги для асептической упаковки жидких пищевых продуктов представляет собой наиболее экономически выгодный упаковочный материал на уровне его эффективности, доступном на современном рынке. Любой другой конкурирующий материал должен быть экономически более выгодным в отношении сырьевых материалов, иметь сравнимые характеристики консервации пищевых продуктов и иметь сравнительно низкую сложность преобразования в конечный упаковочный многослойный материал.

До настоящего времени на рынке едва ли есть какие-либо асептические упаковки на основе бумаги или картона для долговременного хранения в условиях окружающей среды вышеописанного типа, сделанные из недорогого бесфольгового упаковочного многослойного материала, сравнимого с многослойными материалами на основе алюминиевой фольги, которые имеют надежный уровень барьерных свойств и характеристик консервации пищевых продуктов в течение более 3 месяцев. Есть некоторые полимерные материалы, которые обеспечивают хорошие барьерные характеристики, но они либо имеют плохие механические свойства в многослойном материале, либо трудны в обработке при преобразовании в тонкие слои в многослойных материалах, например, требуют дорогостоящего соэкструдирования связанных слоев, или, более того, они могут быть значительно более дорогостоящими при приемлемой толщине, чем алюминиевые, и поэтому не являются экономически целесообразными для упаковки, например, молока или сока.

Среди попыток разработать более экономичные упаковочные материалы и свести к минимуму количество сырьевого материала, необходимого для изготовления упаковочных материалов, наиболее вдохновляет общая направленность на развитие предварительно приготовленных пленок, имеющих множественные барьерные функциональные возможности, которые могут заменить алюминиевую фольгу. Известные ранее примеры такого рода представляют собой пленки, сочетающие многочисленные слои, каждый из которых вносит свой вклад во взаимодополняющие барьерные характеристики конечной пленки, например, такие как пленки, имеющие осажденный из паров барьерный слой и дополнительный барьерный слой на полимерной основе, нанесенный в виде покрытия на тот же пленочный субстрат. Однако такие пленки, которые были нанесены дважды разными способами, склонны становиться очень дорогостоящими как в плане сырьевого материала, так и по стоимости изготовления, а также вследствие того факта, что во многих случаях требуется дополнительный герметизирующий слой, и будут возникать очень серьезные требования к качествам пленочного субстрата, такие как термическая устойчивость и прочность в процессе обработки.

Существует один тип полимерных газобарьерных слоев, который мог бы быть очень экономичным, то есть, барьерные полимеры, которые наносят в форме дисперсии или раствора в жидкости или растворителе, на субстрат, и затем высушивают с образованием тонких барьерных покрытий. Однако очень важно, чтобы дисперсия или раствор были однородными и стабильными для обеспечения равномерного покрытия с однородными барьерными свойствами. Примерами пригодных полимеров для водных композиций являются поливиниловые спирты (PVOH), диспергируемые в воде сополимеры этилена и винилового спирта (EVOH) или диспергируемые или растворимые в воде полимеры на основе полисахаридов. Такие дисперсионные покровные слои, или так называемые жидкопленочные покровные (LFC) слои могут быть сделаны очень тонкими, вплоть до десятых долей грамма на м2, и могут создавать высококачественные однородные слои, при условии, что дисперсия или раствор являются гомогенными и стабильными, то есть, тщательно приготовленными и смешанными. В течение многих лет было известно, что, например, PVOH имеет превосходные кислородно-барьерные характеристики в сухих условиях. Поливиниловый спирт (PVOH) также обеспечивает очень хорошие барьерные свойства в отношении запахов, то есть, способность предотвращать попадание пахучих веществ в упаковочную тару из окружающей среды, например, в холодильнике или в кладовке, каковая способность становится важной при долговременном хранении упаковок. Далее, такие жидкопленочные покровные полимерные слои из диспергируемых или растворимых в воде полимеров часто проявляют хорошую внутреннюю адгезию к соседним слоям, что способствует хорошей целостности конечного упаковочного контейнера. Под целостностью упаковки в основном понимают прочность упаковки, то есть, устойчивость к утечкам из упаковочной тары. Однако такие диспергируемые в воде барьерные полимеры имеют основной недостаток в том, что они, в общем, чувствительны к влаге, и что при высоком относительном содержании влаги в упаковочном многослойном материале кислородно-барьерные свойства быстро ухудшаются. Таким образом, тонкий дисперсионный покровный слой из PVOH или EVOH или подобного полимера может быть пригодным для упаковки сухих продуктов в сухих условия окружающей среды, но в гораздо меньшей степени для упаковки жидкостей и влажных продуктов, или для хранения в мокрых или влажных условиях.

Более того, было обнаружено, что вполне хорошие кислородно-барьерные свойства плоского упаковочного многослойного материала, имеющего слой из дисперсионного покровного барьерного полимера (по сравнению с алюминиевой фольгой), серьезно ухудшались во время обработки и преобразования в упаковочные контейнеры.

Поэтому ранее предпринимались попытки создания чувствительного к влаге полимерного слоя с лучшими начальными кислородно-барьерными свойствами, а также придания ему большей устойчивости к влаге путем модифицирования полимера или включения других веществ в полимерную композицию, в том числе сшивания полимера. Однако такие модификации и добавление веществ часто делают процесс нанесения жидкопленочного покрытия более трудным в отношении регулирования и, что важно, более дорогостоящим. Такие вещества также могут потребовать тщательного отбора в свете существующих законодательных нормативов в области безопасности пищевых продуктов для упаковки пищевых продуктов. Например, также предпринимались попытки термического отверждения дисперсионного покровного слоя из поливинилового спирта (PVOH) в сочетании с его высушиванием путем нагревания его до температуры выше 100°С. Однако такое нагревание может повреждать покрытый картонный субстрат и негативно влиять на качество покрытия, например, создавая такие дефекты, как пузыри и трещины в кислородно-барьерном покрытии. Соответственно этому, по-прежнему существует потребность в экономичном и прочном, то есть, надежном даже при умеренных вариациях условий изготовления и обращения, упаковочном материале без алюминиевой фольги для асептической упаковки жидких пищевых продуктов, например, молока или других напитков, каковой материал обеспечивает достаточные барьерные характеристики в упаковочных контейнерах для долговременного асептического хранения в условиях окружающей среды. Термин «долговременное хранение» в связи с настоящим изобретением означает, что упаковочный контейнер должен быть способен сохранять качества упакованного пищевого продукта, то есть пищевую ценность, гигиеническую чистоту и вкус, в условиях окружающей среды в течение, по меньшей мере, 3 месяцев, предпочтительно дольше.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Поэтому цель настоящего изобретения состоит в преодолении или смягчении вышеописанных проблем получением бесфольгового бумажного или картонного упаковочного многослойного материала для долговременной асептической упаковки жидких или влажных пищевых продуктов.

Общей целью изобретения является создание бесфольгового бумажного или картонного упаковочного многослойного материала, имеющего хорошие газобарьерные свойства, пригодные для долговременной асептической упаковки, и хорошую внутреннюю адгезию между слоями, обеспечивающую хорошую целостность упаковочной тары, изготовленной из многослойного материала.

В особенности, цель заключается в создании экономичного, бесфольгового упаковочного многослойного материала на бумажной или картонной основе, обеспечивающего хорошие газобарьерные характеристики упаковочной тары, хорошую целостность упаковки и хорошую внутреннюю адгезию между слоями многослойного материала.

Дополнительной целью изобретения является создание экономичного, по сравнению с алюминиевой фольгой, бесфольгового бумажного или картонного упаковочного многослойного материала, имеющего хорошие газобарьерные характеристики, хорошие барьерные свойства в отношении водяных паров и хорошие характеристики внутренней адгезии, для цели изготовления асептических, газонепроницаемых и непроницаемых для водяных паров упаковочных контейнеров, имеющих хорошую целостность упаковки.

Еще одна дополнительная цель изобретения заключается в создании экономичного и прочного, бесфольгового, основанного на бумаге или картоне и термосвариваемого упаковочного многослойного материала, имеющего хорошие газобарьерные характеристики, хорошие барьерные свойства в отношении водяных паров и хорошие характеристики внутренней адгезии, для цели изготовления асептических упаковочных контейнеров для долговременного хранения жидких пищевых продуктов с сохранением пищевой ценности в условиях окружающей среды.

Более конкретная цель, согласно, по меньшей мере, некоторым из вариантов осуществления изобретения, состоит в создании экономичного, бесфольгового, основанного на бумаге или картоне упаковочного контейнера для жидкостей, имеющего хорошие барьерные характеристики для газов и водяных паров, хорошие барьерные свойства в отношении запахов и хорошую целостность для асептической упаковки молока при долговременном хранении в условиях окружающей среды.

Таким образом, согласно настоящему изобретению эти цели достигнуты с помощью многослойного упаковочного материала, упаковочного контейнера и способа получения упаковочного материала, как определено в прилагаемых пунктах формулы изобретения.

Согласно первому аспекту изобретения, общие цели достигнуты с помощью упаковочного многослойного материала, включающего сердцевинный слой из бумаги или картона, первый наружный непроницаемый для жидкостей термосвариваемый полиолефиновый слой, второй внутренний непроницаемый для жидкостей термосвариваемый полиолефиновый слой, и нанесенный на внутреннюю сторону слоя из бумаги или картона покровный барьерный для газообразного кислорода слой, сформированный нанесением жидкопленочного покрытия из жидкой газобарьерной композиции и последующим высушиванием, причем жидкая композиция содержит полимерное связующее средство, диспергированное или растворенное в водной или основанной на растворителе среде, причем упаковочный многослойный материал дополнительно включает осажденный из паровой фазы барьерный слой, нанесенный в виде покрытия на полимерный пленочный субстрат, причем осажденная из паровой фазы покровная пленка размещена между указанным барьерным для газообразного кислорода слоем и самым внутренним термосвариваемым полиолефиновым слоем, и в котором осажденная из паровой фазы покровная пленка соединена с покрытым сердцевинным слоем с помощью промежуточного полимерного слоя.

Таким образом, предполагалось, что для достижения необходимого уровня кислородно-барьерных характеристик в конечном упаковочном контейнере для асептического долговременного хранения газобарьерное полимерное связующее средство, пригодное к нанесению в виде жидкопленочного покрытия, например, поливиниловый спирт (PVOH), нужно было бы усовершенствовать новым средством или некоторыми из известных способов модифицирования, то есть, добавлением сшивающего реагента или путем термического отверждения. Тем не менее, было бы еще неясно, будет ли усовершенствование кислородно-барьерных свойств достаточно существенным для асептической упаковки и долговременного хранения в условиях окружающей среды.

Упаковочный многослойный материал для применения в упаковочных контейнерах для асептического долговременного хранения также нуждается в улучшении барьерных для водяных паров характеристик.

Понятие «барьерные для водяных паров характеристики» означает барьерные свойства против медленной миграции водяных паров сквозь материал, то есть, не барьерные свойства в отношении непосредственно жидкостей. В качестве примера, термосвариваемые полиолефины, предпочтительно такие, как полиэтилены низкой плотности (LDPE или LLDPE), представляют собой барьеры для жидкостей и применимы в качестве самых наружных слоев для защиты картона внутри многослойного материала от воздействия заполняющего упаковку жидкого продукта или от влажных условий снаружи упаковки, таких как высокая влажность или хранение при охлаждении. Однако полиэтилен низкой плотности имеет сравнительно низкие барьерные свойства в отношении водяных паров, то есть, на самом деле при приемлемой толщине не способен противостоять долговременной медленной миграции водяных паров сквозь многослойный материал во время перевозки и хранения. Барьерные для водяных паров характеристики важны в течение долговременного хранения еще и потому, что они препятствуют улетучиванию влаги из упакованного жидкого пищевого продукта за пределы упаковочного контейнера, что могло бы иметь результатом более низкое содержание жидкого пищевого продукта, чем это ожидается в каждом упаковочном контейнере, когда его наконец вскрывает потребитель. Возможно, что также и состав и вкус продукта могли бы меняться по мере повышения его концентрации. Более того, при предотвращении миграции водяных паров с их перемещением из упаковочного контейнера в бумажный или картонный слой упаковочный многослойный материал был бы в состоянии сохранять свои характеристики жесткости в течение длительного времени. Таким образом, важно, чтобы упаковочный материал также имел достаточные барьерные свойства в отношении водяных паров для пригодности к долговременной асептической упаковке жидких продуктов.

Для создания барьеров для водяных паров известны тонкие алюминиевые металлизационные слои, то есть, слои из металлического алюминия, осажденные из паровой фазы. Однако при изготовлении экономичных упаковочных многослойных материалов на бумажной основе, включающих такие слои, оказалось, что кислородно-барьерные свойства являются недостаточными.

Общепринятая алюминиевая фольга, используемая в настоящее время в промышленном производстве упаковочной тары для стерильных жидких пищевых продуктов, имеет как барьерные свойства в отношении водяных паров, так и кислородно-барьерные характеристики. Едва ли существуют какие-нибудь подходящие экономичные альтернативные материалы, обеспечивающие как надежный барьер для кислорода, так и барьер для водяных паров, сравнимые с алюминиевой фольгой.

Однако при получении упаковочных контейнеров путем наслоения двух таких отдельных и различных барьерных материалов друг на друга, то есть, одного, имеющего барьерный слой из нанесенного в виде жидкой пленки PVOH-покрытия, и еще одного, имеющего осажденный из паровой фазы барьерный слой, совершенно неожиданно было обнаружено, что достигались не только достаточные барьерные характеристики в отношении водяных паров, но также непредсказуемо улучшились и неожиданно стали гораздо выше достаточного уровня кислородно-барьерные характеристики конечного упаковочного многослойного материала, и, в особенности, конечной упаковки. Вклад слоя из осажденного из паровой фазы соединения в кислородно-барьерные свойства конечного упаковочного многослойного материала должен бы быть недостаточным, но был гораздо выше, чем ожидаемый или расчетный, исходя из значений пропускания кислорода, измеренных на каждом из барьерных слоев по отдельности. Фактически введение пленки с осажденным из паровой фазы металлическим слоем, которая сама по себе имеет довольно высокую проницаемость для кислорода, улучшает кислородно-барьерные свойства конечного упаковочного многослойного материала более чем в 2 раза, по сравнению с соответствующим упаковочным многослойным материалом без осажденной из паровой фазы пленки.

Более того, после преобразования и формования в упаковочный контейнер были получены синергические, неожиданно еще более улучшенные кислородно-барьерные свойства. Хотя вклад введенного, например, металлизированного слоя в общие кислородно-барьерные свойства конечного упаковочного многослойного материала был неожиданным, кислородно-барьерные свойства конечной упаковки были еще больше улучшены более чем в 20 раз, по сравнению с упаковочным контейнером из соответствующего многослойного материала без осажденной из паровой фазы пленки.

Позже также было найдено, что дефекты в дисперсионном покровном слое, проявляющиеся в ухудшении кислородно-барьерных характеристик плоских образцов упаковочного многослойного материала с дисперсионным покровным слоем, неожиданным образом «ремонтируются» или «вылечиваются» тонким слоем осажденного из паровой фазы соединения.

Этот эффект восстановления или вылечивания можно наблюдать, например, при использовании картонов с различным качеством для упаковочных многослойных материалов согласно изобретению. Некоторые сорта картона представляются менее пригодными для нанесения кислородно-барьерного слоя в виде жидкопленочного покрытия, в котором барьерные для газообразного кислорода характеристики, измеренные на плоском упаковочном многослойном материале, могут существенно варьировать среди различных сортов. Однако различия сглаживаются дополнительным тонким барьерным слоем, осажденным из паровой фазы на внутреннюю сторону жидкопленочного покровного слоя. Представляется, что дефекты типа проколов или микротрещин, вероятно, образуются в тонком жидкопленочном покровном слое при нанесении покрытия на картон низкого качества, и при наслоении на тонкий осажденный из паровой фазы слой, имеющий некоторые барьерные характеристики, эти дефекты устраняются и больше не ухудшают свойств конечной упаковки.

Предпочтительно, чтобы диспергируемое или растворимое полимерное связующее средство, используемое для настоящего изобретения, представляло собой полимер, который сам по себе имеет газобарьерные свойства.

Полимер предпочтительно выбирают из группы, состоящей из полимеров на основе винилового спирта, таких как PVOH или диспергируемый в воде сополимер EVOH, полимеров на основе акриловой кислоты или метакриловой кислоты (РАА, РМАА), полисахаридов, например, таких как крахмал или производные крахмала, хитозан или другие производные целлюлозы, диспергируемого в воде поливинилиденхлорида (PVDC) или диспергируемых в воде сложных полиэфиров, или комбинаций двух или более из них.

Более предпочтительно, полимерное связующее средство выбирают из группы, состоящей из PVOH, диспергируемого в воде сополимера EVOH, полимеров на основе акриловой кислоты или метакриловой кислоты (РАА, РМАА), полисахаридов, например, таких как крахмал или производные крахмала, хитозан или другие производные целлюлозы, или комбинаций двух или более из них.

По сравнению с алюминиевой фольгой, PVOH в качестве жидкопленочного покровного барьерного полимера обладает многими желательными свойствами, в результате чего он является наиболее предпочтительным барьерным материалом во многих отношениях. Среди них следовало бы упомянуть хорошие пленкообразующие свойства, совместимость с пищевыми продуктами и экономичность, наряду с высокими барьерными характеристиками в отношении газообразного кислорода. В частности, с поливиниловым спиртом (PVOH) получается упаковочный многослойный материал с высокими барьерными свойствами в отношении запахов, что является особенно важным для упаковки молока.

Подобно многим другим потенциальным барьерным полимерам, например, таким как крахмал или производные крахмала, поливиниловый спирт преимущественно применяют способом нанесения жидкопленочного покрытия, то есть, в форме водных или основанных на растворителе дисперсии или раствора, которые при нанесении распределяют тонким равномерным слоем на субстрате и после этого высушивают. Однако авторы настоящего изобретения нашли, что одним недостатком этого способа является то, что жидкая полимерная дисперсия или раствор полимера, которые наносят на сердцевинный слой из бумаги или картона, могут проникать в поглощающие жидкость волокна сердцевинного слоя. В зависимости от характеристик картона, если нанесенный слой слишком тонок, существует опасность формирования точечных микроканалов, обусловленная удалением воды или растворителя при высушивании нанесенного барьерного слоя.

Водные системы, в общем, имеют определенные экологические преимущества. Жидкую газобарьерную композицию предпочтительно основывают на воде, поскольку такая композиция обычно также обеспечивает лучшие в экологическом отношении условия охраны труда, чем системы на основе растворителей.

Как вкратце упомянуто выше, известно включение полимера или соединения с функциональными кислотными карбоксильными группами для улучшения барьерных характеристик покрытия из поливинилового спирта (PVOH) в отношении водяных паров и кислорода. Преимущественно полимер с функциональными кислотными карбоксильными группами выбирают из ряда сополимера этилена с акриловой кислотой (ЕАА) и сополимеров этилена с метакриловой кислотой (ЕМАА), или их смесей. Одна такая известная, в особенности предпочтительная смесь для барьерного слоя состоит из PVOH, ЕАА и неорганического слоистого соединения. Сополимер ЕАА затем вводят в барьерный слой в количестве около 1-20 весовых процентов, в расчете на вес сухого покрытия.

Представляется, что улучшенные барьерные свойства в отношении кислорода и воды обусловливаются реакцией этерификации между PVOH и ЕАА при повышенной температуре высушивания, в результате чего PVOH сшивается гидрофобными полимерными цепями ЕАА, которые тем самым встраиваются в структуру PVOH. Однако такая смесь является значительно более дорогостоящей вследствие стоимости добавок. Далее, высушивание и отверждение при повышенных температурах не является предпочтительным ввиду опасности образования трещин и пузырей в барьерном покрытии на картонном субстрате. Сшивание может быть также инициировано присутствием многовалентных соединений, например, металлических соединений, таких как оксиды металлов. Однако такие улучшенные жидкопленочные покровные газобарьерные слои сами по себе все же не способны обеспечить получение экономичного и правильно сформированного упаковочного контейнера с достаточными кислородно-барьерным характеристиками для надежной долговременной асептической упаковки с хранением в условиях окружающей среды.

Позднее были разработаны специальные сорта диспергируемого в воде сополимера этилена и винилового спирта (EVOH), и согласно изобретению могут быть потенциальными материалами для кислородно-барьерной жидкой покровной композиции. Однако традиционные полимеры EVOH обычно предназначены для экструдирования, и их нельзя диспергировать/растворять в водной среде для получения тонкой барьерной пленки, наносимой в виде жидкопленочного покрытия с удельным весом 5 г/м2 или ниже, предпочтительно 3,5 г/м2 или ниже. Представляется, что EVOH должен включать довольно большое количество мономерных структурных единиц винилового спирта, чтобы быть диспергируемым или растворимым в воде, и что свойства должны быть настолько близкими к свойствам сортов PVOH для жидкопленочных покрытий, насколько это возможно. Экструдированный слой из EVOH не составляет альтернативы жидкопленочным покрытиям из EVOH, поскольку по своим свойствам он изначально менее подобен поливиниловому спирту (PVOH), чем сорта EVOH для экструзионного покрытия, и поскольку он не может быть нанесен в экономически целесообразном количестве менее 5 г/м2 в виде одиночного слоя способом экструзионного нанесения покрытий или экструзионного ламинирования, то есть, он требует соэкструдирования связанных слоев, которые в основном представляют собой очень дорогостоящие полимеры. Далее, очень тонкие экструдированные слои охлаждаются слишком быстро и не содержат достаточного количества тепловой энергии для обеспечения достаточного межслойного связывания соседних слоев.

Другими примерами полимерных связующих средств, создающих кислородно-барьерные свойства, пригодные для жидкопленочного покрытия, являются полисахариды, в частности крахмал или производные крахмала, предпочтительно такие, как окисленный крахмал, катионный крахмал и гидроксипропилированный крахмал. Примеры таких модифицированных крахмалов представляют собой окисленный гипохлоритом картофельный крахмал (продукт Raisamyl 306 от фирмы Raisio), гидроксипропилированный кукурузный крахмал (продукт Cerestar 05773) и т.д. Однако известны и прочие формы и производные крахмала, создающие газобарьерные свойства на некотором уровне.

Дополнительными примерами полимерных связующих средств являются газобарьерные покрытия, включающие смеси полимеров, содержащих карбоновые кислоты, такие как полимеры акриловой кислоты или метакриловой кислоты, и полигидроксильных полимеров, таких как PVOH или крахмал, которые описаны, например, в патентных документах ЕР-А-608808, ЕР-А-1086981 и WO2005/037535. Как упомянуто выше, введение этих полимеров в реакцию сшивания предпочтительно для устойчивости к высокой влажности.

Смеси лишь с небольшой долей в смеси одного из компонентов и даже композиции только из одного из этих компонентов также создают кислородно-барьерные свойства в водной покровной композиции.

Однако наиболее предпочтительным газобарьерным полимером является PVOH, поскольку он имеет все вышеупомянутые хорошие свойства, то есть, характеристики пленкообразования, газобарьерные свойства, экономичность, совместимость с пищевыми продуктами и барьерные свойства в отношении запахов.

Газобарьерная композиция на основе PVOH действует лучше, когда PVOH имеет степень омыления, по меньшей мере, 98%, предпочтительно, по меньшей мере, 99%, хотя PVOH с более низкими степенями омыления также будет обеспечивать кислородно-барьерные свойства.

Согласно предпочтительному варианту осуществления, жидкая композиция дополнительно включает неорганические частицы, чтобы еще больше улучшать барьерные свойства в отношении газообразного кислорода.

Полимерный связующий материал предпочтительно может быть, например, смешан с неорганическим соединением, который по структуре является слоистым или имеет форму хлопьев. При слоистом расположении хлопьевидных неорганических частиц молекула газообразного кислорода должна мигрировать сквозь кислородно-барьерный слой по более длинному пути, более извилистым маршрутом, чем по нормальному прямолинейному пути через барьерный слой.

При использовании неорганических пластинчатых частиц может быть возможным применение полимерного связующего средства, не обладающего кислородно-барьерными свойствами или имеющего значительно более низкие таковые. Примерами таких небарьерных связующих средств являются другие полимеры с большим числом водородных связей, имеющие большое количество групп с водородными связями, таких как гидроксильные группы, аминогруппы, карбоксильные группы, остатки сульфоновой кислоты, карбоксилатные группы, сульфонатные ионные группы, аммонийные группы и тому подобные. Конкретными примерами таких небарьерных полимеров являются, среди прочих, производные целлюлозы, такие как гидроксиметилцеллюлоза (или гидроксиэтилцеллюлоза), амилопектин и другие производные полисахаридов, полиэтиленимин, полиаллиламин и т.д.

Неорганическое слоистое соединение предпочтительно представляет собой так называемое нанодисперсное соединение, диспергированное до расслоенного состояния, то есть, пластинки слоистого неорганического соединения отделены друг от друга с помощью жидкой среды. Так, слоистое соединение предпочтительно может быть набухшим или расщепленным под действием полимерной дисперсии или раствора, которые при диспергировании проникают в слоистую структуру неорганического материала. Оно также может быть переведено в набухшее состояние действием растворителя, прежде чем добавлено к раствору полимера или полимерной дисперсии. Таким образом, неорганическое слоистое соединение диспергируют до расслоенного состояния в жидкой газобарьерной композиции и в высушенном барьерном слое. Термин «глинистые минералы» включает минералы типа каолинита, антигорита, смектита, вермикулита, бентонита или слюды, соответственно. Более конкретно, в качестве пригодных глинистых минералов могут быть упомянуты лапонит, каолинит, диктит, накрит, галлоизит, антигорит, хризотил, пирофиллит, монтмориллонит, гекторит, сапонит, сауконит, тетрасиликат натрия со структурой слюды, слюда с составом натрий-тайниолита, обыкновенная слюда, маргарит, вермикулит, флогопит, ксантофиллит и тому подобные. В особенности предпочтительными наночастицами являются частицы монтмориллонита, наиболее предпочтительно из очищенного монтмориллонита или полученного ионным обменом натрий-монтмориллонита (Na-MMT). Наночастицы неорганического слоистого соединения или глинистого минерала в расслоенном состоянии предпочтительно имеют соотношение геометрических размеров в диапазоне 50-5000 и величину частиц вплоть до около 5 мкм.

Неорганические частицы главным образом состоят из таких пластинчатых частиц бентонита, имеющих соотношение геометрических размеров от 50 до 5000.

Барьерный слой предпочтительно включает от около 1 до около 40 весовых процентов, более предпочтительно от около 1 до около 30 весовых процентов, и наиболее предпочтительно от около 5 до около 20 весовых процентов неорганического слоистого соединения, в расчете на вес сухого покрытия. Если количество является слишком низким, газобарьерные свойства нанесенного и высушенного барьерного слоя не будут заметно улучшены сравнительно с тем, когда неорганическое слоистое соединение не используют. Если количество слишком велико, становится более затруднительным наносить жидкую композицию в виде покрытия, и возникают трудности содержания в резервуарах-хранилищах и трубопроводах системы нанесения. Барьерный слой предпочтительно включает от около 99 до около 60 весовых процентов, более предпочтительно от около 99 до около 70 весовых процентов, и наиболее предпочтительно от около 95 до около 80 весовых процентов полимера, в расчете на вес сухого покрытия. В газобарьерную композицию может быть введена добавка, такая как стабилизатор дисперсии или тому подобная, предпочтительно в количестве, не превышающем около 1 весового процента, в расчете на вес сухого покрытия. Общее содержание сухого вещества в композиции предпочтительно составляет от 5 до 15 весовых процентов, более предпочтительно от 7 до 12 весовых процентов.

Согласно другому предпочтительному варианту осуществления, неорганические частицы главным образом состоят из пластинчатых частиц талька, имеющих соотношение геометрических размеров от 10 до 500. Композиция предпочтительно включает частицы талька в количестве от 10 до 50 весовых процентов, более предпочтительно от 20 до 40 весовых процентов, в расчете на сухой вес. При содержании ниже 20 весовых процентов существенного увеличения газобарьерных свойств нет, тогда как выше 50 весовых процентов покровный слой может быть более хрупким и ломким вследствие уменьшения внутренней когезии между частицами в слое. Представляется, что количество полимерного связующего средства становится слишком малым для охватывания и диспергирования частиц и отслоения их друг от друга внутри слоя. Общее содержание сухого вещества в такой жидкой барьерной композиции из PVOH и частиц талька может варьировать между 5 и 25 весовыми процентами.

Из патентного документа WO03/031720, включенного здесь ссылкой, также известно, что неожиданно хорошие кислородно-барьерные характеристики могут быть достигнуты, когда используют частицы коллоидального оксида кремния, имеющего размер частиц 3-150 нм, предпочтительно 4-100 нм, и еще более предпочтительно 5-70 нм, причем частицы предпочтительно являются аморфными и сферическими. Более того, применение частиц коллоидального оксида кремния имеет преимущество в том, что жидкая барьерная композиция может быть нанесена при содержании сухого вещества 15-40 весовых процентов, предпочтительно 20-35 весовых процентов, и еще более предпочтительно 24-31 весовой процент, благодаря чему сокращается необходимость в принудительном высушивании.

Менее предпочтительными альтернативными неорганическими частицами согласно изобретению являются частицы каолина, слюды, карбоната кальция и т.д.

Предпочтительным полимерным связующим средством, также при использовании неорганических частиц для создания кислородно-барьерных свойств, является поливиниловый спирт (PVOH), отчасти благодаря его вышеупомянутым преимущественным свойствам. В дополнение, PVOH является преимущественным в плане смешения, то есть, он в основном без труда диспергирует или расслаивает неорганические частицы в водном растворе PVOH с образованием стабильной смеси PVOH и частиц, тем самым создавая хорошую покровную пленку с однородным составом и морфологией.

Согласно изобретению, указанный барьерный для газообразного кислорода слой предпочтительно наносят в общем количестве от 0,1 до 5 г/м2, предпочтительно от 0,5 до 3,5 г/м2, более предпочтительно от 0,5 до 2 г/м2, в расчете на сухой вес. При количестве ниже 0,1 г/м2 газобарьерные свойства не достигаются совсем, тогда как выше 5 г/м2 покровный слой не обеспечивает экономичности упаковочного многослойного материала вследствие высокой стоимости барьерных полимеров в целом, и ввиду высоких энергозатрат на испарение жидкости. Заметный уровень кислородно-барьерных свойств достигается при содержании PVOH 0,5 г/м2 и выше, и хороший баланс между барьерными свойствами и стоимостью достигают при количестве между 0,5 и 3,5 г/м2.

Согласно предпочтительному варианту осуществления изобретения, барьерный для газообразного кислорода слой наносят в две последовательных стадии с промежуточным высушиванием, двумя компонентными слоями. При нанесении в виде двух компонентных слоев каждый слой преимущественно наносят в количествах от 0,1 до 2,5 г/м2, предпочтительно от 0,5 до 1 г/м2, и получают общий слой с более высоким качеством из меньшего количества жидкой газобарьерной композиции. Более предпочтительно, два компонентных слоя наносят в количестве от 0,5 до 2 г/см2 каждый, предпочтительно от 0,5 до 1 г/м2 каждый.

Согласно изобретению является предпочтительным, чтобы барьерный для газообразного кислорода слой наносили непосредственно на сердцевинный слой из бумаги или картона, и предпочтительно рядом с ним. Бумажный слой обеспечивает то, что влага, которая мигрирует наружу сквозь многослойный упаковочный материал, не захватывается чувствительным к влаге жидкопленочным покровным барьерным для газообразного кислорода слоем, но перемещается дальше через бумажный слой к наружной стороне упаковочного контейнера. Бумажный слой высасывает влагу из соседнего барьерного слоя и поддерживает влагосодержание внутри барьерного слоя почти на постоянном низком уровне в течение длительного времени.

Бумажный или картонный сердцевинный слой для применения в изобретении имеет толщину от около 100 мкм вплоть до около 600 мкм, и удельный вес приблизительно 100-500 г/м2, предпочтительно около 200-300 г/м2, и может представлять собой общеупотребительные бумагу или картон подходящего для упаковки качества.

Для недорогой асептической долговременной упаковки жидких пищевых продуктов может быть использован более тонкий упаковочный многослойный материал, имеющий более тонкий бумажный сердцевинный слой. Упаковочные контейнеры, сделанные из таких упаковочных многослойных материалов, не подвергают формованию сгибанием, и они более подобны гибким пакетам с формой подушки. Бумага, применимая для таких пакетных упаковок, обычно имеет удельный вес от около 50 до около 140 г/м2, предпочтительно от около 70 до около 120 г/м2, более предпочтительно от 70 до около 110 г/м2.

Термопластические материалы, пригодные для самого наружного и самого внутреннего непроницаемых для жидкостей термосвариваемых слоев, представляют собой полиолефины, предпочтительно полиэтилены, и наиболее предпочтительно полиэтилены низкой плотности, например, такие как LDPE, линейный LDPE (LLDPE), или полученные с использованием односайтовых металлоценовых катализаторов полиэтилены (m-LLDPE) или их смеси.

Осажденный из паровой фазы барьерный слой наносят методом физического осаждения из паровой фазы (PVD) или химического осаждения из паровой фазы (CVD) на полимерный пленочный субстрат.

Тонкие слои, осажденные из паровой фазы согласно изобретению, имеют толщину порядка нанометров, то есть, они имеют толщину, которую наиболее подходяще отсчитывать в нанометрах, например, от 5 до 500 нм (от 50 до 5000 Å), предпочтительно от 5 до 200 нм, более предпочтительно от 5 до 100 нм, и наиболее предпочтительно от 5 до 50 нм.

В общем, при толщине менее 5 нм барьерные характеристики могут быть слишком низкими для применения, и свыше 200 нм покрытие является менее гибким и тем самым более предрасположенным к растрескиванию при использовании на гибком субстрате.

Как правило, такое осажденное из паровой фазы покрытие, имеющее барьерные свойства, получают из металлического соединения или неорганического металлического соединения. Есть также органические барьерные покрытия, осажденные из паровой фазы, такие как осажденные из паровой фазы покрытия на углеродной основе, например, слои из аморфного углерода или так называемые покрытия из алмазоподобного углерода, которые могут быть преимущественными для упаковочных многослойных материалов и упаковочных контейнеров согласно изобретению.

Предпочтительно, осажденный из паровой фазы тонкий слой по существу состоит из металлического алюминия. Такой тонкий металлический слой, осажденный из паровой фазы, предпочтительно имеет толщину от 5 до 50 нм, более предпочтительно от 5 до 30 нм, что соответствует менее 1% алюминиевого металлического материала, присутствующего в алюминиевой фольге традиционной толщины, то есть, 6,3 мкм.

Предпочтительно перед нанесением покрытия осаждением из паровой фазы, в частности металлизацией пленочного субстрата, проводят стадию поверхностной обработки пленочного субстрата, например, путем ионной бомбардировки поверхности.

Металлизационный слой предпочтительно имеет оптическую плотность (OD) от 1,8 до 3,0, предпочтительно от 2,0 до 2,7. При оптической плотности ниже 1,8 барьерные характеристики металлизированной пленки являются слишком низкими. С другой стороны, при значении 3,0 металлизационный слой становится слишком хрупким, и термостабильность во время процесса металлизации будет слишком низкой вследствие высокой тепловой нагрузки при проведении металлизации субстрата в течение длительного времени. Это оказывает явное негативное влияние на качество покрытия и адгезию. Таким образом, было найдено, что оптимальное значение находится между этими величинами, предпочтительно между 2,0 и 2,7.

Следующее предпочтительное покрытие представляет собой покрытие из оксида алюминия, имеющее формулу AlOx, в которой значение “x” варьирует от 1,0 до 1,5, предпочтительно Al2O3. Толщина такого покрытия предпочтительно составляет от 5 до 300 нм, более предпочтительно от 5 до 100 нм, и наиболее предпочтительно от 5 до 50 нм.

Обычно алюминиевый металлизированный слой изначально имеет тонкую поверхностную часть, состоящую из оксида алюминия, обусловленную характером применяемого процесса нанесения металлизационного покрытия.

Тонкий покровный металлизационный слой, или слой неорганического металлического соединения, предпочтительно наносят с помощью вакуумного осаждения из паровой фазы, но менее предпочтительно он может быть нанесен также другими методами, в общем известными в технологии, имеющими меньшую производительность, такими как электроосаждение или металлизация напылением. Наиболее предпочтительным металлом согласно настоящему изобретению является алюминий, хотя согласно изобретению может быть применен любой другой металл, пригодный для вакуумного осаждения, электроосаждения или напыления. Так, возможны также менее предпочтительные и менее употребительные металлы, такие как Au, Ag, Cr, Zn, Ti или Cu. В общем, тонкие покрытия из металла или смеси металла и оксида металла обеспечивают барьерные свойства против водяных паров, и используются, когда желательное действие состоит в предотвращении миграции водяных паров в многослойную пленку и сквозь нее, или через упаковочный многослойный материал. Металл в металлизационном или неорганическом металлическом покрытии наиболее предпочтительно представляет собой алюминий (Al). Дополнительными примерами неорганических соединений алюминия являются оксид алюминия, нитрид и карбид алюминия, или их смесь.

Хотя слои из металлического алюминия или оксида алюминия или их смесей являются предпочтительными согласно изобретению, для реализации изобретения могут быть пригодными также слои из других неорганических соединений металлов, осажденных из паровой фазы. Для изобретения могут быть пригодными также подобные соединения полуметаллов, таких как кремний, и они включены термином «неорганические металлические соединения» в такой мере, насколько они являются экономически целесообразными и имеют, по меньшей мере, некоторый низкий уровень кислородно-барьерных свойств.

Некоторые из этих неорганических покрытий могут быть нанесены с помощью стимулированного плазмой химического осаждения из газовой фазы (PECVD), в котором пары металла или металлического соединения осаждают на субстрате в более или менее выраженных окислительных условиях. Методом PECVD могут быть нанесены, например, покрытия из оксида кремния.

Согласно еще одному предпочтительному варианту осуществления изобретения, осажденное из паровой фазы покрытие может представлять собой тонкий барьерный слой на основе углерода. Такие слои на основе углерода могут быть нанесены с помощью способа плазменного нанесения покрытий, приводящего к покрытию из углеводородного полимера, называемому как покрытия из аморфного углерода или алмазоподобного углерода (DLC).

Полимерный пленочный субстрат может включать любую полимерную пленку из любого полимера, пригодного для нанесения покрытия осаждением из паровой фазы, и иметь любую толщину в такой мере, насколько это будет давать упаковочный контейнер, имеющий хорошие барьерные свойства и характеристики целостности в обработке и распределении. Однако выбор пленочного субстрата в значительной степени влияет на стоимость полученного упаковочного материала и упаковочных контейнеров, по каковой причине предпочтительны пленочные субстраты на основе полиэтилена. Однако в пределах области изобретения возможно также применение пленок, включающих, например, полиэтилентерефталат (РЕТ), полиамид (РА) или прочие термопластические полимеры, в зависимости от ценовой конъюнктуры. Такие имеющиеся в продаже на рынке пленки часто являются биаксиально ориентированными. Такие пленки составляют более дорогостоящую альтернативу, также вследствие того факта, что сами они не пригодны к термосвариванию с собой, но требуют применения дополнительного термосвариваемого слоя, нанесенного на одну сторону, обычно наносимого с помощью экструзионного покрытия при ламинировании с образованием упаковочного многослойного материала. Пленочный субстрат может быть ориентированным или неориентированным, в зависимости от выбора полимера, и может быть получен с помощью способов экструзионного раздувного формования пленок или с использованием способов изготовления пленок экструзионным литьем.

Согласно предпочтительному варианту осуществления изобретения, осажденный из паровой фазы покровный барьерный слой наносят на полимерный пленочный субстрат, включающий указанный самый внутренний термосвариваемый полимерный слой.

Полимерный пленочный субстрат предпочтительно основан на полиолефине. Самый внутренний термосвариваемый полимерный слой предпочтительно состоит главным образом из полиэтилена низкой плотности, предпочтительно линейного полиэтилена низкой плотности (LLDPE).

Более предпочтительно полимерный пленочный субстрат представляет собой моноориентированную пленку, включающую указанный самый внутренний термосвариваемый полимер. При моноаксиальном ориентировании пленки получают пленку с повышенным модулем Юнга, а также сниженной степенью удлинения при разрыве. Это будет обеспечивать возможность нанесения осажденного из паровой фазы покрытия даже на очень тонкую пленку и обработки ее в процессе ламинирования. Более того, такая пленка может способствовать жесткости конечного многослойного материала, несмотря на ее очень малую толщину.

Еще более предпочтительно моноориентированная пленка главным образом включает разнообразные типы полиэтиленов низкой плотности, предпочтительно линейный полиэтилен низкой плотности (LLDPE).

Моноориентированная пленка предпочтительно имеет толщину 20 мкм или ниже, более предпочтительно 15 мкм или ниже.

Стадию моноаксиального ориентирования полимерного пленочного субстрата предпочтительно проводят с помощью объединенного метода ориентирования и релаксации, включающего, по меньшей мере, 10 ориентирующих роликовых зажимов, из которых первый и последний зажимы включают приводные валки, и валки между ними являются ведомыми, натяжными валками. Этим способом во время процесса происходит растяжение и релаксация, где нужные для этого напряжения внутри пленки создаются с помощью свободно вращающихся натяжных валков без разрыва ленты. Этим способом скорость процесса ориентирования также может быть увеличена для дополнительного повышения экономичности моноориентированного пленочного субстрата.

Полимерный пленочный субстрат предпочтительно подвергают ориентированию с соотношением 2-7, предпочтительно от 2 до 4, более предпочтительно от 2 до 3, и затем полимерный пленочный субстрат предпочтительно приобретает величину удлинения при разрыве менее 400%, предпочтительно менее 300%, более предпочтительно менее 200%.

Так, модуль Юнга варьирует от около 250-300 МПа при ориентационном соотношении 2, до 700-800 при ориентационном соотношении около 6-7. Величина удлинения при разрыве снижается от около 400% до менее 100%, когда соотношение увеличивается от 2 до 7.

В общем, модуль Юнга возрастает с увеличением ориентационного соотношения, тогда как величина удлинения при разрыве с ростом ориентационного соотношения снижается. Хорошая пленка была получена при ориентационном соотношении около 3, что дает пленку, которая обеспечивает хорошую эластичность, плотность и целостность в упаковочном контейнере, изготовленном из упаковочного многослойного материала, включающего пленку на самой внутренней стороне. Альтернативно, при использовании других типов и сортов полиэтиленов низкой плотности могут быть предпочтительными более высокие ориентационные соотношения.

Согласно предпочтительному варианту осуществления, моноориентированная пленка включает поверхностный слой из модифицированного полиолефина, или так называемый полимерный адгезив, причем на поверхностный слой производят осаждение из паровой фазы покровного барьерного слоя из осажденного из паровой фазы металлического соединения, неорганического металлического соединения или соединения на основе углерода.

Примерами таких модифицированных полиолефинов являются сополимеры на основе LDPE или LLDPE, или, предпочтительно, привитые сополимеры с мономерными структурными единицами, содержащими функциональные группы, такие как карбоксильные или глицидильные функциональные группы, например, мономеры (мет)акриловой кислоты или мономеры малеинового ангидрида (МАН), (то есть, сополимер этилена и акриловой кислоты (ЕАА) или сополимер этилена и метакриловой кислоты (ЕМАА), этилен-глицидил-(мет)акрилатный сополимер (EG(M)A) или привитый малеиновым ангидридом (МАН) полиэтилен (MAH-g-PE). Еще одним примером таких модифицированных полимеров, или полимерных адгезивов, являются так называемые иономеры, или ионные полимеры. Модифицированный полиолефин предпочтительно представляет собой сополимер этилена и акриловой кислоты (ЕАА) или сополимер этилена и метакриловой кислоты (ЕМАА).

Осажденную из паровой фазы пленку предпочтительно связывают с бумажным или картонным слоем с помощью промежуточного полимерного слоя, предпочтительно слоя из термопластического полимера, и более предпочтительно выбранного из полиолефинов и сополимеров на основе полиолефинов, часто известных как полимерные адгезивы, в особенности LDPE или полимеры и сополимеры на основе полиэтилена, или полимерные адгезивы.

Для дополнительного улучшения светового барьера в упаковочном многослойном материале согласно изобретению, если необходимо, в промежуточный термопластический связующий слой могут быть примешаны светопоглощающие частицы или пигменты. Предпочтительным примером таких светопоглощающих частиц является технический углерод. Черный цвет промежуточного связующего слоя затем преимущественно скрывают снаружи с помощью картонного слоя, а с внутренней стороны многослойного материала металлизированным, например, алюминиевым, слоем.

Для более тонких экономичных сегментов упаковочных многослойных материалов, которые имеют более тонкий бумажный сердцевинный слой, промежуточный термопластический связующий слой предпочтительно дополнительно включает неорганические частицы в форме светоотражающих белых пигментов для улучшения светобарьерных свойств упаковочного многослойного материала. Дополнительно или альтернативно, полимерный пленочный субстрат для осаждения из паровой фазы дополнительно включает неорганические частицы в форме светопоглощающих черных пигментов для улучшения светобарьерных свойств упаковочного многослойного материала, предпочтительно технический углерод. Черный цвет самой внутренней светопоглощающей пленки затем преимущественно скрывают снаружи металлизированным слоем и/или промежуточным связующим слоем, содержащим белый пигмент.

Для повышения работоспособности упаковочных многослойных материалов, например, при необходимости более длительного срока асептического хранения для более чувствительных продуктов, конечно, возможно добавление дополнительных барьерных слоев. Например, одним простым путем дальнейшего повышения кислородно-барьерных характеристик упаковочного многослойного материала было бы применение термопластического связующего слоя, включающего слой барьерного покрытия, получаемого экструдированием расплава, для связывания между собой осажденной из паровой фазы внутренней покровной пленки с картоном, покрытым жидкопленочным барьерным слоем. В этом подходе одним обстоятельством, которое изменяют для получения более эффективного упаковочного многослойного материала, было бы включение дополнительного(-ных) полимерного(-ных) слоя(-ев), сформированного(-ных) экструдированием расплава, в процесс обработки на стадии ламинирования (например, дополнительного барьерного слоя и, возможно, одного или двух связанных слоев, полученных соэкструдированием расплава). Все остальное, в отношении сырьевых материалов и способа обработки, оставалось бы прежним.

Согласно дополнительному аспекту изобретения, представлен упаковочный контейнер, изготовленный из упаковочного многослойного материала согласно изобретению, имеющий такие свойства, как низкие скорости проникновения кислорода и водяных паров, целостность упаковки и внутренняя адгезия между слоями многослойного материала, причем эти свойства являются сравнимыми с характеристиками общеупотребительных упаковочных контейнеров с алюминиевой фольгой, в настоящее время имеющихся в продаже на рынке для упаковки жидких пищевых продуктов.

Согласно еще одному дополнительному аспекту изобретения, представлен способ получения упаковочного многослойного материала, как определено в независимом пункте 28 формулы изобретения.

Таким образом, способ включает стадии, в которых готовят слой из бумаги или картона, готовят жидкую композицию, содержащую полимерное связующее средство, диспергированное или растворенное в жидкостной, водной или основанной на растворителе, среде, формируют тонкий барьерный для газообразного кислорода слой, включающий указанное полимерное связующее средство, нанесением жидкой композиции на указанный слой из бумаги или картона, и затем высушиванием его для испарения жидкостной среды, осаждают из паровой фазы тонкий барьерный слой, предпочтительно из металлического соединения, неорганического металлического соединения или соединения на основе углерода, на полимерный пленочный субстрат, и наслаивают пленку с осажденным из паровой фазы покрытием на внутреннюю сторону барьерного для газообразного кислорода слоя с помощью промежуточного полимерного слоя, создают самый внутренний слой из термосвариваемого полимера с внутренней стороны осажденного из паровой фазы слоя, и создают самый наружный слой из термосвариваемого полимера с внешней стороны сердцевинного слоя.

В предпочтительном способе согласно изобретению жидкую газобарьерную композицию наносят непосредственно на внутреннюю сторону бумаги или картона. Поскольку упакованный жидкий продукт представляет собой жидкость или содержит ее, имеет место постоянный перенос водяных паров через многослойный материал изнутри наружу, и поэтому лучше обеспечивать водяным парам возможность улетучиваться наружу через жидкопленочный покровный слой и продолжать движение наружу как можно быстрее сквозь бумажный слой. Если бумажный слой покрыт слоем полимера, водяные пары удерживаются и захватываются на более длительный срок на внутренней стороне бумажного слоя и повышают относительную влажность жидкопленочного покровного барьерного слоя. Таким образом, является предпочтительным, чтобы жидкопленочный покровный слой соседствовал непосредственно с бумажным слоем.

В соответствии с предпочтительным способом согласно изобретению, барьерный для газообразного кислорода слой наносят двумя компонентными слоями в двух последовательных стадиях с промежуточным высушиванием. При нанесении в виде двух компонентных слоев каждый слой наносят в количествах от 0,1 до 2,5 г/м2, предпочтительно от 0,5 до 1 г/м2.

В общем, полимерный пленочный субстрат для осаждения из паровой фазы представляет собой термопластическую полимерную пленку, предпочтительно пленку на основе полиолефина.

В соответствии с предпочтительным вариантом исполнения способа согласно изобретению, полимерный пленочный субстрат для нанесения покрытия осаждением из паровой фазы представляет собой пленку, которая включает самый внутренний термосвариваемый слой, и более предпочтительно, пленку, состоящую главным образом из термосвариваемых слоев. Пленку согласно изобретению предпочтительно изготавливают экструзионным раздувным формованием пленки ввиду надежности и экономичности этого способа. Однако пленки, полученные литьевым формованием пленки, также попадают в пределы области изобретения.

В соответствии с наиболее предпочтительным вариантом исполнения способа согласно изобретению, способ дополнительно включает стадию моноориентирования полимерного пленочного субстрата для нанесения покрытия осаждением из паровой фазы металлического соединения, причем полимерный пленочный субстрат главным образом включает полиэтилены низкой плотности.

Полимерный пленочный субстрат, включающий главным образом полиэтилены низкой плотности, предпочтительно является моноориентированным с толщиной 20 мкм или менее, более предпочтительно 15 мкм или менее.

Согласно предпочтительному варианту осуществления, полимерный пленочный субстрат включает поверхностный слой из модифицированного карбоксильными группами полиолефина, такого как этиленовый сополимер, или привитый сополимер, с мономерными структурными единицами акриловой кислоты или метакриловой кислоты, причем на поверхностный слой осаждают из паровой фазы металл или неорганическое соединение металла. Наиболее предпочтительно, модифицированный полиолефин представляет собой сополимер этилена и акриловой кислоты (ЕАА). Поверхностный слой предпочтительно является очень тонким, то есть, от 0,5 до 5 мкм, более предпочтительно от 1 до 3 мкм.

Слой осажденного из паровой фазы соединения предпочтительно имеет толщину от 5 до 500 нм (от 50 до 5000 Å).

Способ согласно изобретению предпочтительно включает дополнительную стадию экструзионного наслоения полимерного пленочного субстрата с осажденным из паровой фазы покрытием на внутреннюю сторону барьерного для газообразного кислорода слоя с помощью промежуточного полимерного связующего слоя, предпочтительно термопластического полимерного связующего слоя. Кислородно-барьерные характеристики жидкопленочного покровного кислородно-барьерного слоя значительно улучшаются, когда его наносят в виде покрытия или наслаивают на соседний слой предпочтительно из термопластического полимера, и такой слой также способствует повышению общей устойчивости упаковочного многослойного материала к неправильному обращению. В случае долговременного хранения и перевозки асептической упаковки очень важно, чтобы упаковочный контейнер имел достаточную прочность и устойчивость к небрежному обращению в условиях перевозки и обработки. Такие промежуточные термопластические связующие слои предпочтительно выбирают из полиолефинов и полимеров на основе полиолефинов. В случае экструзионного наслоения субстрата, покрытого металлическим алюминием или оксидом алюминия, промежуточный связующий слой преимущественно представляет собой общеупотребительный LDPE. Промежуточный связующий слой также вносит значительный вклад во внутренний формируемый в горячем состоянии массив термосвариваемых полимерных материалов, который, в свою очередь, обеспечивает хорошее качество сварных швов в упаковочном контейнере. Было найдено, что предпочтительная величина промежуточного полимерного связующего слоя составляет от 7 до 20, предпочтительно от 10 до 18 мкм.

Согласно альтернативному варианту исполнения, способ вместо этого включает дополнительные стадии нанесения в виде жидкой пленки промежуточного, предпочтительно термопластического полимерного связующего слоя на нанесенный барьерный для газообразного кислорода слой, стадию высушивания и последующие стадии наслоения путем горячего прессования полимерного пленочного субстрата, покрытого осажденным из паровой фазы металлическим соединением, на промежуточный полимерный связующий слой. Для такого наслоения горячим прессованием промежуточный жидкопленочный покровный связующий слой преимущественно представляет собой полимерный адгезив, такой как сополимеры на основе полиолефинов или привитые сополимеры с мономерными структурными звеньями (мет)акриловой кислоты или малеинового ангидрида. Последний вариант исполнения преимущественно может быть использован в случаях, где толщина промежуточного полимерного связующего слоя может быть меньше, и где требования к устойчивости к неправильному обращению являются не столь жесткими, например, предпочтительно от 2 до 12 мкм, предпочтительно от 5 до 10 мкм.

ПРИМЕРЫ И ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее будут описаны предпочтительные варианты осуществления изобретения с привлечением чертежей, в которых:

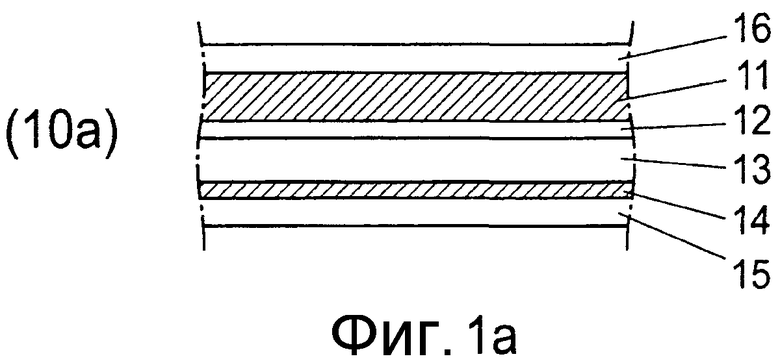

Фиг. 1а и 1b схематически показывают в поперечном разрезе первый и второй варианты исполнения упаковочного многослойного материала, полученного согласно изобретению,

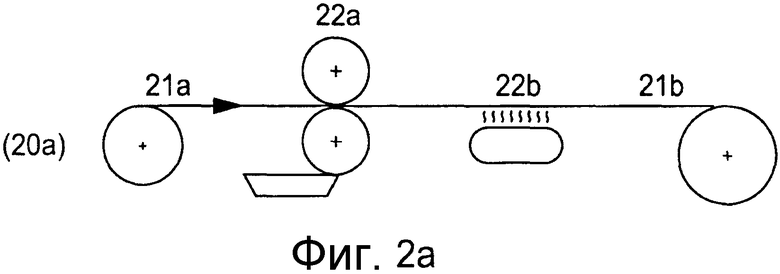

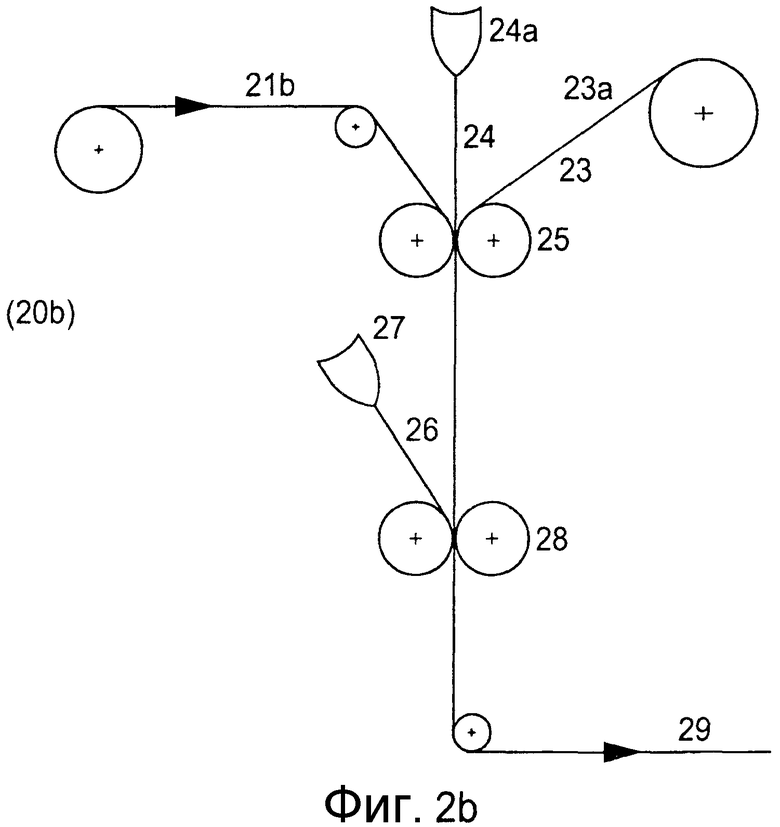

Фиг. 2а и 2b показывают способ получения упаковочных многослойных материалов, изображенных в Фиг. 1а и 1b,

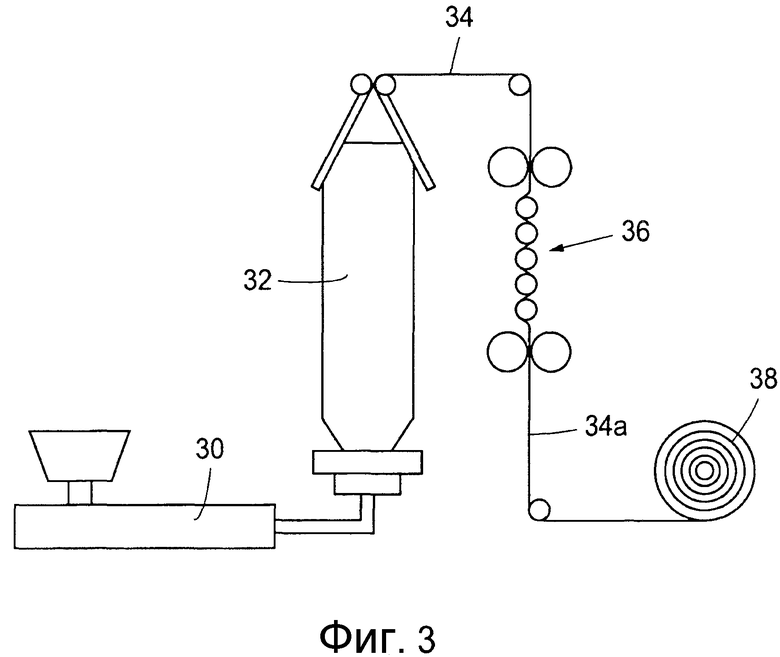

Фиг. 3 показывает схематический вид установки для соэкструзионного раздувного формования и последующего моноориентирования предпочтительного полимерного пленочного субстрата согласно изобретению,

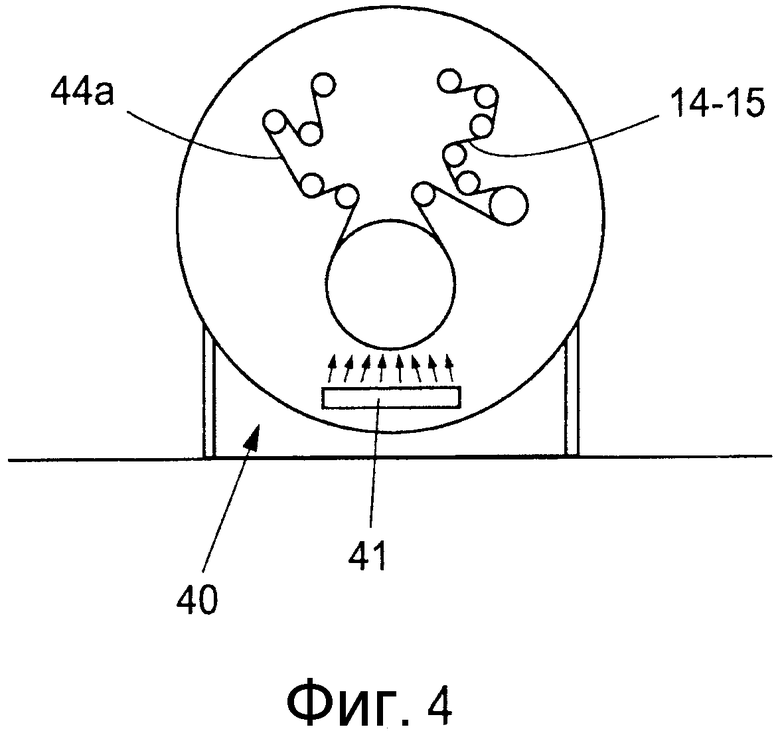

Фиг. 4а показывает схематический вид устройства для осаждения из паровой фазы предпочтительного металла или неорганического металлического соединения на полимерный пленочный субстрат, полученный в Фиг. 3,

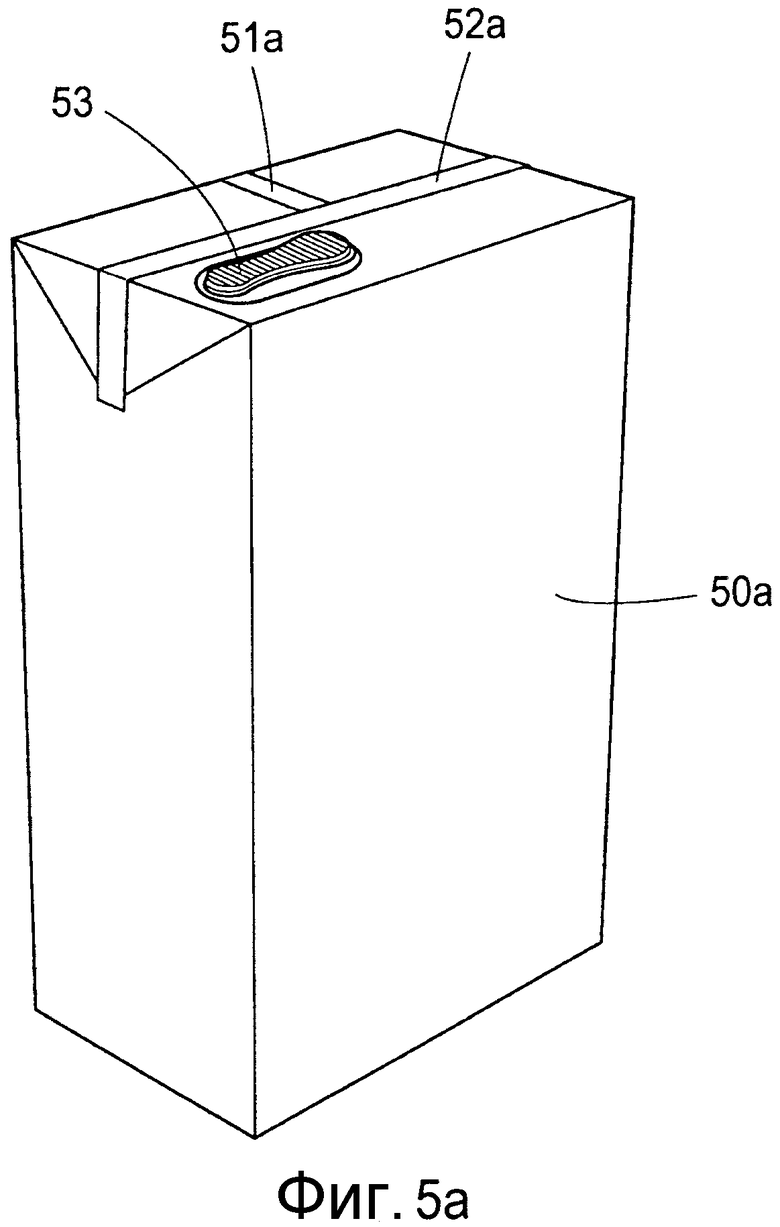

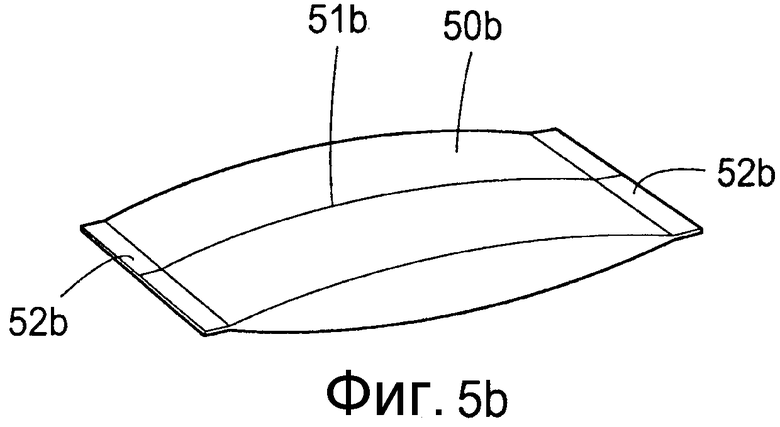

Фиг. 5а и 5b показывают примеры упаковочных контейнеров, полученных из упаковочного многослойного материала согласно изобретению,

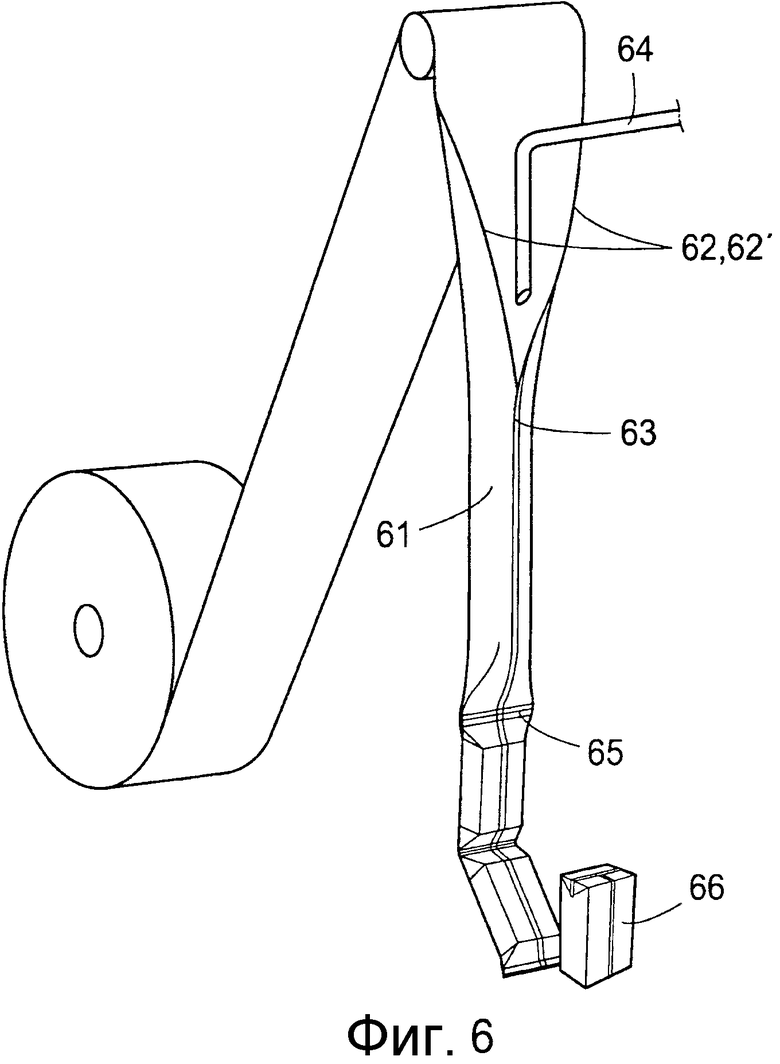

Фиг. 6 показывает принцип того, как такие упаковочные контейнеры изготавливают из упаковочного многослойного материала в процессе непрерывного формования, заполнения и заваривания,

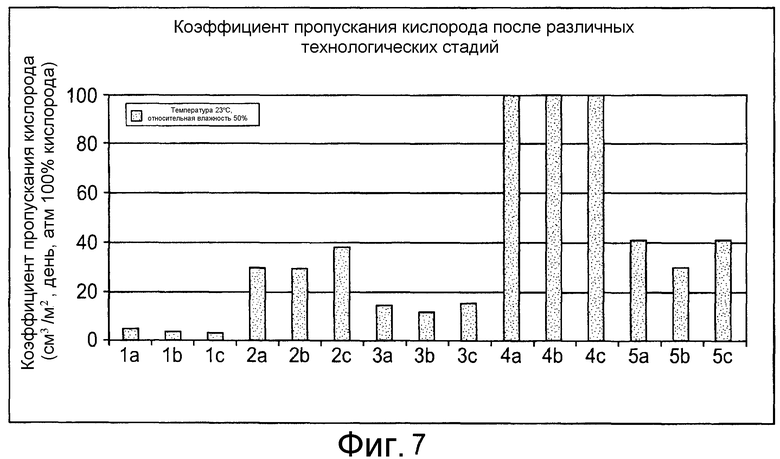

Фиг. 7 показывает, как металлизационная пленка на внутренней стороне упаковочного многослойного материала влияет на пропускание кислорода в плоском упаковочном многослойном материале и в конечном упаковочном контейнере,

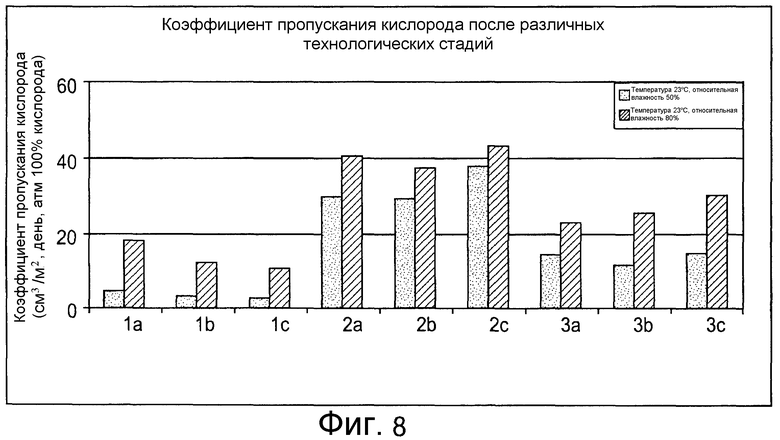

Фиг. 8 показывает, как климатические условия с более высокой влажностью влияют на пропускание кислорода в плоском упаковочном многослойном материале, и

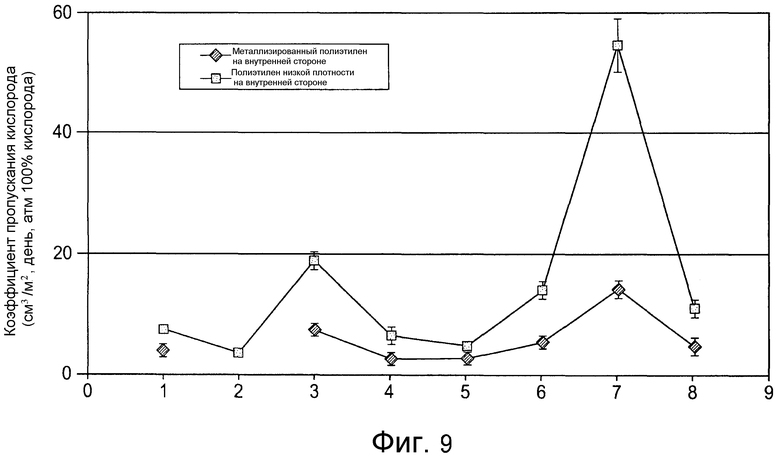

Фиг. 9 показывает, как пропускание кислорода в упаковочном многослойном материале согласно изобретению, имеющего металлизационную пленку на внутренней стороне, варьирует для различных сортов картона, сравнительно с упаковочным многослойным материалом без осажденной из паровой фазы металлизационной пленки на внутренней стороне.

ПРИМЕР 1

Упаковочный многослойный материал получили нанесением в виде жидкопленочного покрытия с удельным весом 2Ч1 г/м2 водной газобарьерной композиции из растворенного PVOH и 10 весовых процентов диспергированной бентонитовой глины, в расчете на сухое вещество, в двух последовательных стадиях с высушиванием между ними, на картон 320 mN CLC/C (картон мелованный, сорт С, с усилием изгибания 320 мН) от фирмы Frцvi.

Получение водной газобарьерной композиции: водную дисперсию примерно из 1-5 весовых процентов расслоенных пластинчатых частиц монтмориллонита (Kunipia F от фирмы Kunimine Kogyo Co.), имеющих соотношение геометрических размеров около 50-5000, смешивают с водным раствором примерно 10 весовых процентов PVOH (Mowiol 15-99, имеющий степень омыления выше 99%) при температуре 60-90°С в течение 1-8 часов. Дисперсия расслоенных пластинчатых минеральных частиц может быть стабилизирована с помощью стабилизирующей добавки. Альтернативно, пластинчатые минеральные частицы подвергают расслоению непосредственно в растворе PVOH при температуре 60-90°С в течение 1-8 часов.

Нанесенное во влажном состоянии покрытие затем высушивают при температуре поверхности ленты 100-150°С.

Картон с жидкопленочным газобарьерным покрытием согнули пополам, и затем половину материала покрыли с внутренней стороны полиэтиленом низкой плотности, состоящим из LDPE с удельным весом 25 г/м2, и из m-LDPE с удельным весом 15 г/м2 в качестве самого внутреннего слоя. Другую половину материала ламинировали металлизированной алюминием пленкой из моноориентированного LDPE, с помощью слоя из LDPE для экструзионного ламинирования расплавом. Моноориентированная пленка имела толщину 18 мкм. Покровный слой из LDPE имел толщину около 15 мкм. Измеренное значение пропускания кислорода металлизированной моноориентированной пленкой составило около 400 см3/м2/день/атм при температуре 23°С и относительной влажности 80%, что соответствует примерно 100 см3/м2/день/атм при температуре 23°С и относительной влажности 50%.

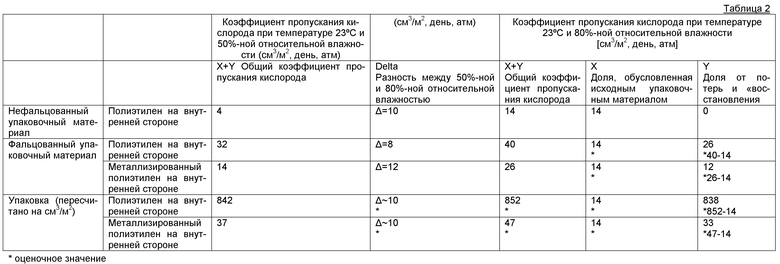

Пропускание кислорода измеряли на плоском многослойном упаковочном материале и на конечном упаковочном контейнере, и определяли в единицах см3/м2/день/атм (100% кислорода), рассчитанных из значений, измеренных на 1-литровой упаковке типа Tetra Brik®. Полученные значения представлены в Таблице 1, и результаты показаны в форме столбцового графика в Фиг. 7.

Сделаны выводы, что улучшение среди двух упаковочных многослойных материалов является более значительным, чем ожидалось. Довольно низкий кислородно-барьерный уровень металлизационного слоя неожиданно оказывается таким же, как у гораздо лучшего кислородно-барьерного слоя из PVOH. Тем самым результаты кислородного барьера являются неожиданно высокими уже на плоском упаковочном многослойном материале. Однако настоящий сюрприз преподнесли результаты на конечных упаковках. В то время как конечный упаковочный контейнер из многослойного материала с полиэтиленовой внутренней структурой почти полностью утрачивает кислородно-барьерные свойства (значение пропускания кислорода было около 800 см3/м2/день/атм, то есть далеко вне пределов графика в Фиг. 7), другие упаковки с внутренней структурой из металлизированной полиэтиленовой пленки увеличили пропускание кислорода только до контролируемого уровня, и представляется, что металлизированная пленка на внутренней стороне, тем не менее, была восстановлена и значительно сократила влияние повреждений кислородно-барьерного слоя в фальцованном упаковочном многослойном материале на упаковочном контейнере.

Таким образом, был показан синергический эффект в кислородно-барьерных характеристиках при стандартных испытательных климатических условиях с температурой 23°С и относительной влажностью 50%. Однако, когда упаковки заполняют продуктом и хранят в течение определенного времени, барьерный слой в конце концов достигает более высокого значения RH (относительной влажности), типично около 80%-ной относительной влажности, при которой эксплуатационные характеристики чувствительных к влаге барьерных полимеров испытывают негативное влияние.

Результаты, представленные в Таблице 2 и Фиг. 8 (коэффициент пропускания кислорода (OTR) в см3/м2, день, атм, 100% кислорода) показывают, что разница в пропускании кислорода на нефальцованном плоском упаковочном многослойном материале при температуре 23°С и относительной влажности от 50% до 80% составляет около 10 см3/м2, день, атм. Хотя авторам настоящего изобретения известно, что на фальцованном плоском упаковочном многослойном материале также имеет место пропускание кислорода, обусловленное повреждением, которое вызвано сгибанием, с «восстановлением» металлизированной пленкой или без него, в дополнение в исходному пропусканию кислорода примерно такую же разницу в 10 см3/м2, день, атм можно наблюдать в диапазоне относительной влажности между 50% и 80%. Из этого факта авторы настоящего изобретения могут заключить, что при возрастании относительной влажности значительно увеличивается величина пропускания кислорода, обусловленная только исходным пропусканием кислорода, измеренным на нефальцованном многослойном материале. Это увеличение связано с чувствительностью к относительной влажности исходного пропускания кислорода, измеренного на нефальцованном многослойном материале. Доля величины пропускания кислорода, которая относится к повреждению и восстановлению, не чувствительна к изменению относительной влажности. Согласно нижеприведенным результатам, это значит, что в упаковочном контейнере различия в значениях пропускания кислорода между многослойным материалом с полиэтиленом на внутренней стороне и многослойным материалом с металлизированным полиэтиленом на внутренней стороне являются почти такими же, как при 80%-ной относительной влажности и 50%-ной относительной влажности. Следовательно, синергический эффект в равной степени действует при 80%-ной относительной влажности. Это заключение не удалось проверить реальными измерениями, поскольку в распоряжении не было лабораторной камеры для испытания пропускания кислорода в условиях высокой влажности, но это подтверждается тем фактом, что были получены асептические упаковки хорошего качества, которые успешно выдержали испытания на долговременное хранение в условиях окружающей среды.

В противоположность этому, с самого начала представлялось, что качество и кислородно-барьерные характеристики жидкопленочного барьерного покрытия не могут быть более улучшены. Представлялось возможным, что кислородно-барьерные характеристики жидкопленочного покровного слоя даже могут снизиться, и все же можно получить достоверный уровень кислородно-барьерных характеристик в конечном упаковочном контейнере путем комбинирования с пленкой, покрытой тонким осажденным из паровой фазы металлом или неорганическим металлическим соединением. Оказалось в высшей степени неожиданным, что два таких тонких и довольно хрупких и чувствительных к неправильному обращению слоя могут быть скомбинированы для создания прочного упаковочного многослойного материала для асептической упаковки, имеющего свойства, сравнимые с упаковочными многослойными материалами, основанными на алюминиевой фольге, с хранением в условиях окружающей среды в течение периода по меньшей мере 3 месяцев.

Кроме того, безусловно существуют возможности дополнительного небольшого повышения газобарьерных характеристик нанесением покрытий из более толстых слоев газобарьерной композиции, или введением в слой из PVOH большего количества неорганических частиц. Однако есть более значительный прирост в барьерных свойствах относительно запахов при нанесении более толстого и с более высоким содержанием наполнителя слоя газобарьерной композиции. Превосходный пример такой барьерной композиции включает PVOH и от 10 до 50, предпочтительно от 20 до 40 весовых процентов частиц талька.

Значения пропускания кислорода были измерены на упаковочном материале с использованием установки для измерения диффузии газа Oxtran 2/20 фирмы Mocon. В качестве испытательного газа использовали воздух, когда структуры упаковочного материала включали картон. Поэтому все значения пропускания кислорода умножены на коэффициент 4,76. Предварительное кондиционирование проводили в течение, по меньшей мере, недели (в лаборатории при температуре 23°С и 50%-ной относительной влажности, в климатической камере при температуре 23°С и 80%-ной относительной влажности), и продолжали с выполнением измерений в приборе, пока не начали наблюдаться стабильные значения. Для статистической оценки измеряли шесть образцов. Усредненные значения из трех измерений представлены в Таблице 1.

материал

на

внутренней стороне

Пример 2

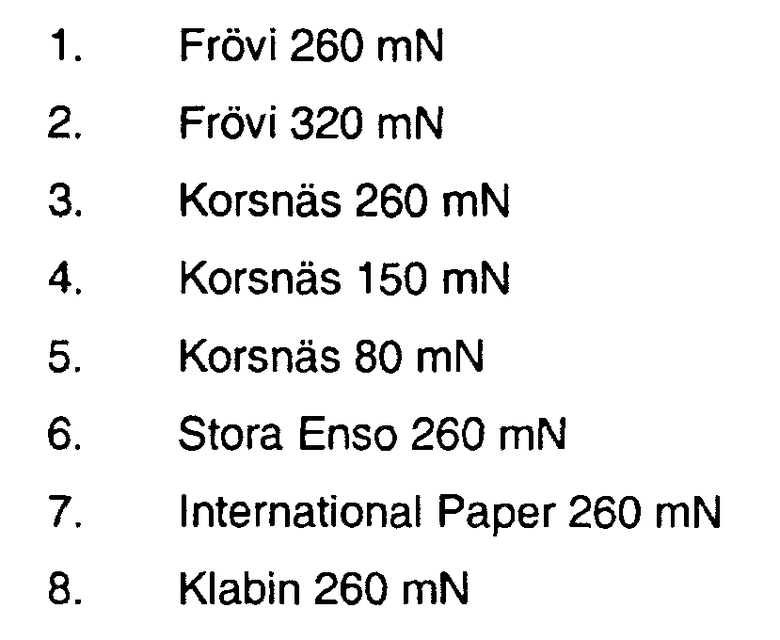

В другом эксперименте было обнаружено, что при нанесении покрытия из одной и той же жидкой газобарьерной композиции на различные сорта картона наблюдались значительные вариации результатов пропускания кислорода. Не было полностью понятно, почему различные картоны приводят к различным результатам кислородно-барьерных свойств. Различные картоны были покрыты, как выше, поливиниловым спиртом (PVOH) с удельным весом 2Ч1 г/м2 с монтмориллонитом и затем дополнительно ламинированы полиэтиленом на внутренней стороне или металлизированной полиэтиленовой пленкой, соответственно, как описано выше. Пропускание кислорода на плоском упаковочном многослойном материале измеряли при температуре 23°С и 50%-ной относительной влажности. Покрытия наносили на следующие картоны (пронумерованные от 1 до 8):

Как можно видеть из диаграммы в Фиг. 9, различия в значениях пропускания кислорода (см3/м2, день, атм 100% кислорода, температура 23°С, относительная влажность 50%) выравниваются при добавлении металлизированной пленки к упаковочному многослойному материалу (металлизированный полиэтилен на внутренней стороне сравнительно с LDPE на внутренней стороне). Следовательно, представляется, что и в этом случае пленка, образованная осаждением из паровой фазы металлического соединения, выравнивает и восстанавливает некоторые типы дефектов в кислородно-барьерном слое, обусловленные некоторыми различными свойствами картона.

В Фиг. 1а показан в поперечном сечении первый вариант исполнения упаковочного многослойного материала 10а для асептической упаковки и долговременного хранения в условиях окружающей среды, полученного согласно изобретению. Многослойный материал включает картонный сердцевинный слой 11, имеющий величину изгибающего усилия 320 мН, и тонкий барьерный для газообразного кислорода слой 12, сформированный нанесением жидкопленочного покрытия из жидкой газобарьерной композиции, и последующим высушиванием, на картонный слой 11. Барьерная для газообразного кислорода композиция включает водный раствор PVOH и дисперсию неорганических пластинчатых частиц, в частности, расслоенной бентонитовой глины в количестве 10 весовых процентов, в расчете на сухой вес, и после высушивания нанесенный таким образом покровный слой включает PVOH с хлопьевидными или пластинчатыми частицами, распределенными в слоистой структуре внутри PVOH-матрицы или сплошной фазе. Упаковочный многослойный материал дополнительно включает полимерный пленочный субстрат 15, покрытый тонким осажденным из паровой фазы слоем металлического алюминия с толщиной от 10 до 30 нм. Покрытая осажденным из паровой фазы слоем полимерная пленка 15-14 соединена с покрытым жидкопленочным покрытием сердцевинным слоем 11-12 с помощью промежуточного слоя 13 из полимера на основе полиолефина, предпочтительно полиэтилена низкой плотности (LDPE). Промежуточный связующий слой 13 предпочтительно формируют с помощью экструзионного ламинирования со связыванием друг с другом кислородно-барьерного покровного сердцевинного слоя и пленочного субстрата с осажденным из паровой фазы слоем. Толщина промежуточного связующего слоя 13 в этом случае предпочтительно составляет от 7 до 20 мкм, более предпочтительно от 12 до 18 мкм. Наружный непроницаемый для жидкостей и термосвариваемый слой 16 из полиолефина наносят на наружную сторону сердцевинного слоя 11, причем эта сторона обращена к наружной стороне упаковочного контейнера, полученного из упаковочного многослойного материала. Полиолефин в наружном слое 16 представляет собой традиционный полиэтилен низкой плотности (LDPE) сорта, пригодного к термосвариванию. Самый внутренний непроницаемый для жидкостей и термосвариваемый слой 15 расположен на внутренней стороне слоя 14 с осажденным из паровой фазы покрытием, который должен быть обращен в сторону внутренности упаковочного контейнера, полученного из упаковочного многослойного материала, и слой 15 будет контактировать с упакованным продуктом. Самый внутренний термосвариваемый слой включает линейный полиэтилен низкой плотности (LLDPE), предпочтительно включающий также LLDPE, полученный полимеризацией этиленового мономера с альфа-олефиновым С4-С8, более предпочтительно С6-С8-алкиленовым мономером в присутствии металлоценового катализатора, то есть, так называемый металлоценовый LLDPE (m-LLDPE). Самый внутренний термосвариваемый слой 15 может состоять из двух или нескольких компонентных слоев из одного или различных сортов LLDPE и тем самым составляет полимерный пленочный субстрат 15. Полимерный пленочный субстрат 15 является моноориентированным до толщины 20 мкм или ниже, предпочтительно от 15 до 20 мкм, и имеет тонкий металлоприемный поверхностный слой из сополимера этилена и акриловой кислоты (ЕАА). Толщина металлоприемного слоя составляет от 1 до 3 мкм. Конечно, в специальных случаях, где требуется более толстый термосвариваемый слой, возможно, хотя и не предпочтительно из соображений стоимости, нанесение дополнительного термосвариваемого полиэтиленового слоя на внутреннюю сторону самого внутреннего слоя 15.

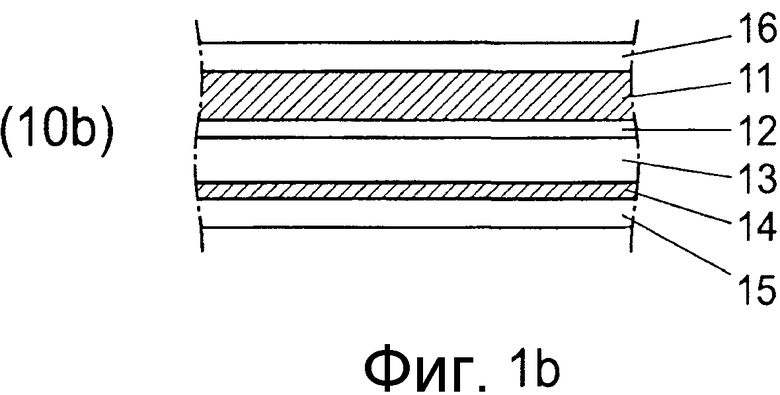

Фиг. 1b показывает такой же упаковочный многослойный материал, как описано в Фиг. 1а, с тем отличием, что бумажный сердцевинный слой 11' представляет собой более тонкий бумажный слой с плотностью около 70 г/м2. Поскольку бумажный слой является гораздо более тонким, этот упаковочный многослойный материал нуждается в дополнительном барьере для света с добавлением пигментов в термопластические слои. Таким образом, есть светоотражающие белые реагенты, например, такие как диоксид титана (TiO2), добавляемые в промежуточный связующий слой 13. В дополнение, в полимерный пленочный субстрат могут быть добавлены черные светопоглощающие пигменты.