ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к областям получения энергии и химической технологии, в частности, к системе и способу получения электролита высокой чистоты для ванадиевого аккумулятора.

УРОВЕНЬ ТЕХНИКИ

Стандартное ископаемое топливо всегда было основным источником энергии, тем не менее длительное и интенсивное использование привело к истощению ресурсов и серьезному загрязнению окружающей среды. Внимание общества постепенно привлекало развитие и использование источников чистой возобновляемой энергии, такие как ветер, вода, солнце, приливы и отливы. Тем не менее, источники возобновляемой энергии представляют сложность для использования существующими системами управления энергией в связи с присущим им непостоянством доступности.

Технология хранения энергии является одним из путей решения таких проблем. В различных типах систем хранения энергии полностью ванадиевый проточный редокс-аккумулятор ПРА (VRB) является перспективным устройством хранения. Важнейшим преимуществом ПРА является его гибкость - емкость по мощности и по энергии независимы друг от друга. Мощность ПРА зависит от количества аккумуляторных элементов и полезной площади электродов аккумуляторных элементов, в то время как энергоемкость зависит от концентрации активного материала в электролите и объема электролита. Каждый аккумуляторный элемент состоит из двух электродных камер (камеры положительного и отрицательного электрода), разделенных протонообменной мембраной. Электролит, являющийся сульфатным раствором ванадия, используют для хранения энергии. Когда электролит протекает через аккумуляторный элемент, в камерах положительного и отрицательного электролита происходят окислительно-восстановительные реакции V(IV)/V(V) и V(II)/V(III), соответственно. Ванадиевый электролит является неотъемлемым компонентов полностью ванадиевого проточного редокс-аккумулятора.

Новый комплект ванадиевых аккумуляторов обычно сконфигурирован с использованием смешанного электролита с соотношением концентраций V(III) к V(IV), равным 1:1, чтобы средняя валентность ионов ванадия в электролите составляла 3,5. Такой электролит может быть непосредственно добавлен для использования в камеры положительного и отрицательного электрода, что упрощает использование. Чистота ванадиевого электролита играет важную роль для характеристик аккумулятора, а высокая концентрация примесей в электролите приведет к следующим проблемам: (1) Конкурирующая реакция между ионами примесей и ионами ванадия, что снижает эффективность аккумулятора. (2) В камере положительного электрода ионы примесей откладываются на электроде из графитового фетра, что приводит к блокировке зазора в графитовом фетре и уменьшению определенной площади поверхности графитового фетра, что таким образом влияет на эффективность зарядки и разрядки. (3) В камере отрицательного электрода ионы примесей будут влиять на перенапряжение выделения водорода, и образование газа будет влиять на баланс давления внутри аккумулятора. (4) Ионы примесей сокращают срок службы протонообменной мембраны. (5) Ионы примесей влияют на устойчивость ионов ванадия, что приводит к преждевременному старению электролита.

Активность ванадиевого электролита относится к эффективной концентрации ионов ванадия в электролите, которые могут быть использованы для зарядки и разрядки. На ионы ванадия в электролите влияет температура, примеси и т.д., и будет образована кислородная мостиковая связь, что приводит к образованию поликонденсации и снижению электрохимической активности. Таким образом, увеличение активности ванадиевого электролита может значительно увеличить эффективность ванадиевых ресурсов, что снизит стоимость ванадиевого аккумулятора.

Способы получения электролита ПРА следующие: (1) способ VOSO4: В патенте США US 849094 раскрыт смешанный электролит с соотношением концентраций V(III) к V(IV), равным 1:1, полученный посредством растворения VOSO4 в растворе серной кислоты, а затем - электрохимического регулирования валентного состояния. Основной проблемой данного способа является более сложный процесс получения VOSO4 и высокая стоимость, что не способствует крупномасштабному применению в ПРА. Для VOSO4 сложно достичь высокой степени очистки, поэтому электролит, полученный за счет такого процесса, содержит больше примесей. Для регулирования соотношения концентраций V(III) к V(IV) до 1:1 требуется электрохимическая обработка, чтобы средняя валентность ионов ванадия в электролите составляла 3,5. (2) Способ химического восстановления: В китайской патентной заявке CN 101562256 раскрыт смешанный ванадиевый электролит из V(III) и V(IV), полученный за счет добавления восстановителя, например, щавелевой кислоты, масляного альдегида и т.д., в смешанную систему V2O5 и раствора серной кислоты, и выдерживания смеси при 50-100°С в течение 0,5-10 часов для химического восстановления. Основной проблемой способа является то, что нелегко достичь точного контроля за степенью восстановления. Для V2O5, полученного существующим способом, сложно достичь высокой степени очистки, и электролит, полученный за счет такого процесса, содержит больше примесей. За счет добавления восстановителя в систему ванадиевого электролита будет введена новая примесь, что повлияет на чистоту электролита. (3) Электролитический способ: В международном патенте РСТ AKU88/000471 раскрыт смешанный электролит с соотношением концентраций V(III) и V(IV), равным 1:1, полученный посредством добавления активированного V2O5 в раствор серной кислоты, а затем - выполнения электролиза при постоянном токе. Получение ванадиевого электролита электролитическим способом подходит для крупномасштабного производства электролита, но процесс требует предварительной активирующей обработки, для чего необходимо дополнительное электролитическое устройство, и расходует электроэнергию. Также проблема состоит в том, что электролит содержит больше примесей. (4) Способ за счет растворения оксида ванадия низкой валентности: В китайской патентной заявке CN 101728560 A раскрыто, что V2O3 используют в качестве сырья и растворяют в соотношении 1:1 в разбавленной серной кислоте при температуре 80-150°С, чтобы получить раствор V2(SO4)3, используемый как электролит отрицательного электрода. Основной проблемой процесса является то, что он выполняется при температуре 80-150°С (при которой V(III) гидрат иона ванадия предрасположен к формированию кислородной мостиковой связи, что приводит к поликонденсации и пониженной активности электролита) и в нем отсутствует этап активации. Данный способ может быть применен только для получения электролита отрицательного электрода с узкой областью применения. Несмотря на то, что промышленный V2O3 высокой чистоты, используемый в патенте, имеет общее содержание ванадия 67% (соответствующее чистоте 98,5%), он все еще содержит множество ионов примесей. В китайской патентной заявке CN 102468509 A раскрыт способ для получения электролита для ванадиевого аккумулятора, содержащий: получение V2O3 посредством сегментного кальцинирования при 200-300°С и 600-700°С с использованием метаванадата аммония и бикарбоната аммония в качестве сырья, растворение V2O3 в разбавленной серной кислоте и осуществление реакции в течение 5-20 часов при 50-120°С для получения раствора V2(SO4)3, и растворение V2O5 в растворе V2(SO4)3 и осуществление реакции в течение 1-3 часов при 80-110°С, чтобы получить электролит для ванадиевого аккумулятора со средней валентностью иона ванадия, равной 3,5. В данном патенте раствор V2(SO4)3 получают как электролит отрицательного электрода. Основной проблемой способа является длительное осуществление растворения при высокой температуре (при которой V(III) гидрат иона ванадия предрасположен к формированию кислородной мостиковой связи, что приводит к поликонденсации и пониженной активности электролита) и отсутствие этапа активации, а также невысокая чистота электролита. В китайской патентной заявке CN 103401010 A раскрыт способ для получения электролита для полностью ванадиевого проточного редокс-аккумулятора, содержащий: снижение количества порошка V2O5 в водороде для получения порошка V2O4 и порошка V2O3, растворение V2O4 и V2O3 в концентрированной серной кислоте, соответственно, чтобы получить электролиты положительного и отрицательного электрода ванадиевого аккумулятора. Основная проблема патента состоит в том, что не указан определенный процесс восстановления. Порошок V2O4 получают за счет снижения количества V2O5 в водороде, тем не менее в процессе имеет тенденцию происходить чрезмерное восстановление или недостаточное восстановление, и процесс может быть достигнут только за счет точного контроля, но в патенте не представлены мероприятия для точного контроля восстановления. Кроме того, чистота низкая. В китайских патентных заявках CN 101880059 A и CN 102557134 А раскрыта печь для восстановления в кипящем слое и способ восстановления для получения триоксида ванадия высокой чистоты, где внутренний элемент передачи тепла добавляют в псевдоожиженный слой для достижения повышенной передачи тепла; и циклонное предварительное нагревание применяют для увеличения степени использования энергии и эффективного получения V2O3. Тем не менее, так как системы не оснащены функцией точного контроля восстановления, способы, раскрытые в этих двух патентных заявках, подходят только для получения V2O3 и не подходят для получения других оксидов ванадия низкой валентности.

Таким образом, в уровне техники существует острая необходимость в устранении недостатков процесса и технологии получения электролита для полностью ванадиевого проточного редокс-аккумулятора, чтобы упростить процесс получения, увеличить чистоту и активность электролита и увеличить простоту получения и использования электролита.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Принимая во внимание вышеизложенное, настоящее изобретение предлагает систему и способ для получения электролита высокой чистоты для ванадиевого аккумулятора, чтобы упростить процесс получения, увеличить чистоту электролита, увеличить простоту получения электролита и способствовать транспортировке. Для достижения данных целей настоящее изобретение основано на следующих технических решениях.

Настоящее изобретение предлагает систему для получения электролита высокой чистоты для ванадиевого аккумулятора, содержащую бак 1 для хранения окситрихлорида ванадия, устройство 2 гидролиза жидкой фазы, устройство 3 подачи пентоксида ванадия, систему 4 предварительного нагрева, псевдоожиженный слой 5 восстановления, камеру 6 сгорания, систему 7 охлаждения, вторичную систему 8 охлаждения, устройство 9 подачи оксида ванадия низкой валентности, реактор 10 для растворения и устройство 11 активации;

где устройство 2 гидролиза жидкой фазы содержит бак 2-1 реакции гидролиза жидкой фазы и промывочный фильтр 2-2;

устройство 3 подачи пентоксида ванадия содержит загрузочную воронку 3-1 пентоксида ванадия и шнековый питатель 3-2 пентоксида ванадия;

система 4 предварительного нагрева содержит подогреватель 4-1 Вентури, первичный циклонный подогреватель 4-2, вторичный циклонный подогреватель 4-3 и пылеуловитель 4-4 с рукавными фильтрами;

Псевдоожиженный слой 5 восстановления содержит питатель 5-1, массу 5-2 слоя, отводящее устройство 5-3, газовый нагреватель 5-4, очиститель 5-5 газа и первичный циклонный сепаратор 5-6;

система 7 охлаждения содержит охладитель 7-1 Вентури, циклонный охладитель 7-2 и вторичный циклонный сепаратор 7-3;

устройство 9 подачи оксида ванадия низкой валентности содержит загрузочную воронку 9-1 оксида ванадия низкой валентности и шнековый питатель 9-2 оксида ванадия низкой валентности;

где вывод сырья внизу бака 1 хранения окситрихлорида ванадия соединен с вводом соли соляной кислоты бака 2-1 реакции гидролиза жидкой фазы через трубопровод; ввод очищенной воды бака 2-1 реакции гидролиза жидкой фазы соединен с основной трубой для очищенной воды трубопровода; вывод кислотного газа бака 2-1 реакции гидролиза жидкой фазы соединен с системой обработки остаточного газа; вывод шлама бака 2-1 реакции гидролиза жидкой фазы соединен с вводом шлама промывочного фильтра 2-2 через трубопровод; ввод очищенной воды промывочного фильтра 2-2 соединен с основной трубой для очищенной воды; вывод промывочной жидкости промывочного фильтра 2-2 соединен с системой обработки сточных вод через трубопровод; и вывод твердого материала промывочного фильтра 2-2 соединен с вводом сырья загрузочной воронки 3-1 пентоксида ванадия через трубопровод;

вывод сырья на дне загрузочной воронки 3-1 пентоксида ванадия соединен с вводом сырья шнекового питателя 3-2 для пентоксида ванадия; и вывод сырья шнекового питателя 3-2 пентоксида ванадия соединен с вводом сырья подогревателя 4-1 Вентури через трубопровод;

вход газа подогревателя 4-1 Вентури соединен с выводом газа камеры 6 сгорания через трубопровод; вывод газа подогревателя 4-1 Вентури соединен с вводом газа первичного циклонного подогревателя 4-2 через трубопровод; вывод газа первичного циклонного подогревателя соединен с вводом газа вторичного циклонного подогревателя через трубопровод; вывод сырья первичного циклонного подогревателя 4-2 соединен с вводом сырья питателя 5-1 через трубопровод; вывод газа вторичного циклонного подогревателя 4-3 соединен с входом газа пылеуловителя 4-4 с рукавными фильтрами через трубопровод; вывод сырья вторичного циклонного подогревателя 4-3 соединен с вводом сырья питателя 5-1 через трубопровод; вывод газа пылеуловителя 4-4 с рукавными фильтрами соединен с системой обработки остаточного газа; и вывод сырья пылеуловителя 4-4 с рукавными фильтрами соединен с вводом сырья питателя 5-1 через трубопровод;

вход воздуха аэрации питателя 5-1 соединен с основной трубой очищенного газообразного азота; вывод сырья питателя 5-1 соединен с вводом сырья массы 5-2 слоя через трубопровод; вход газа массы 5-2 слоя соединен с выводом газа нагревателя 5-4 газа через трубопровод; вход газа нагревателя 5-4 газа соединен с выходом газа вторичного циклонного сепаратора 7-3 и выходом газа очистителя 5-5 газа через трубопроводы; впуск воздуха в зону горения нагревателя 5-4 газа соединен с основной трубой сжатого воздуха; ввод топлива нагревателя 5-4 газа соединен с основной трубой топлива; вход газа очистителя 5-5 газа соединен с основной трубой восстановительного газа; вывод сырья массы 5-2 слоя соединен с вводом сырья отводящего устройства 5-3 через трубопровод; вход воздуха аэрации отводящего устройства 5-3 соединен с основной трубой очищенного газообразного азота; вывод сырья отводящего устройства 5-3 соединен с вводом сырья охладителя 7-1 Вентури через трубопровод; вывод газа массы 5-2 слоя соединен с вводом газа первичного циклонного сепаратора 5-6 через трубопровод; вывод сырья первичного циклонного сепаратора 5-6 соединен с вводом сырья отводящего устройства 5-3 через трубопровод; и вывод газа первичного циклонного сепаратора 5-6 соединен с вводом газа камеры 6 сгорания через трубопровод;

впуск воздуха в зону горения камеры 6 сгорания соединен с основной трубой сжатого воздуха; и вывод газа камеры 6 сгорания соединен с вводом газа подогревателя Вентури через трубопровод;

вход газа охладителя 7-1 Вентури соединен с основной трубой очищенного газообразного азота; вывод газа охладителя 7-1 Вентури соединен с входом циклонного охладителя 7-2 через трубопровод; выход газа циклонного охладителя 7-2 соединен с входом газа вторичного циклонного сепаратора 7-3 через трубопровод; вывод сырья циклонного охладителя 7-2 соединен с вводом сырья вторичного охлаждающего устройства 8 через трубопровод; вывод газа вторичного циклонного сепаратора 7-3 соединен с вводом газа газового нагревателя 5-4 через трубопровод; и вывод сырья вторичного циклонного сепаратора 7-3 соединен с вводом сырья вторичного охлаждающего устройства 8 через трубопровод;

вывод сырья вторичного охлаждающего устройства 8 соединен с вводом сырья загрузочной воронки 9-1 оксида ванадия низкой валентности через трубопровод; ввод технологической воды вторичного охлаждающего устройства 8 соединен с основной трубой технологической воды через трубопровод; и вывод воды вторичного охлаждающего устройства 8 соединен с системой охлаждения воды через трубопровод;

вывод сырья на дне загрузочной воронки 9-1 оксида ванадия низкой валентности соединен с вводом сырья шнекового питателя 9-2 для оксида ванадия низкой валентности; и вывод сырья шнекового питателя 9-2 оксида ванадия соединен с вводом сырья реактора 10 для растворения через трубопровод;

ввод очищенной воды реактора 10 для растворения соединен с основной трубой очищенной воды через трубопровод; ввод концентрированной серной кислоты реактора 10 для растворения соединен с основной трубой концентрированной серной кислоты через трубопровод; вывод газа реактора 10 растворения соединен с системой обработки остаточного газа; и вывод первичного электролита реактора 10 растворения соединен с вводом первичного электролита устройства 11 активации через трубопровод.

Настоящее изобретение дополнительно предлагает способ для получения электролита высокой чистоты для ванадиевого аккумулятора на основе вышеуказанной системы, содержащий следующие этапы:

обеспечение возможности поступления жидкости окситрихлорида ванадия из бака 1 хранения окситрихлорида ванадия в бак 2-1 реакции гидролиза жидкой фазы через трубопровод, а затем - гидролитического осаждения вместе с очищенной водой из основной трубы очищенной воды для образования смешанного шлама осадка пентоксида ванадия и раствора соляной кислоты; передача образовавшегося кислотного газа в систему обработки остаточного газа через трубопровод; обеспечение входа шлама в промывочный фильтр 2-2 и промывки очищенной водой, а также фильтрации для получения промывочной жидкости и порошка осадка пентоксида ванадия; передача промывочной жидкости в систему обработки сточных вод; и передача осадка пентоксида ванадия в загрузочную воронку 3-1 пентоксида ванадия;

обеспечение поступления осадка пентоксида ванадия из загрузочной воронки 3-1 пентоксида ванадия в первичный циклонный подогреватель 4-2 через шнековый питатель 3-2 пентоксида ванадия и подогреватель 4-1 Вентури по очереди и входа в массу 5-2 слоя через питатель 5-1 вместе с мелкодисперсным порошком, восстановленным при помощи вторичного циклонного подогревателя 4-3 и пылеуловителя 4-4 с рукавными фильтрами; и обеспечение поступления очищенного газообразного азота из основной трубы очищенного газообразного азота в охладитель 7-1 Вентури, циклонный охладитель 7-2 и вторичный циклонный сепаратор 7-3 по очереди, слияния с очищенным газом восстановления из очистителя 5-5 газа, предварительного нагрева газовым нагревателем 5-4, а затем - передачи в массу 5-2 слоя так, что материал порошка пентоксида ванадия поддерживают в псевдоожиженном состоянии и восстанавливают для получения порошка оксида ванадия низкой валентности со средней валентностью ванадия 3,5 и дымового газа восстановления;

обеспечение поступления оксида ванадия низкой валентности в циклонный охладитель 7-2 через отводящее устройство 5-3 и охладитель 7-1 Вентури по очереди, а затем - поступления в реактор 10 для растворения через вторичное устройство 8 охлаждения, загрузочную воронку 9-1 оксида ванадия низкой валентности и шнековый питатель 9-2 оксида ванадия низкой валентности вместе с мелкодисперсным порошком, восстановленным вторичным циклонным сепаратором 7-3, и реакции растворения в очищенной воде из основной трубы очищенной воды и концентрированной серной кислоте из основной трубы концентрированной серной кислоты для получения первичного электролита, передачи полученного газа кислотного тумана в систему обработки остаточного газа, и активации первичного электролита устройством 11 активации для получения электролита высокой чистоты для ванадиевого аккумулятора;

где полученный дымовой газ восстановления подвергают обеспыливанию первичным циклонным сепаратором 5-6, а затем перемещают в камеру 6 сгорания вместе с воздухом, поступающим в зону горения, и полученный дымовой газ высокой температуры поступает в подогреватель 4-1 Вентури, первичный циклонный подогреватель 4-2 и вторичный циклонный подогреватель 4-3 по очереди и подвергается обеспыливанию при помощи пылеуловителя 4-4 с рукавными фильтрами, а затем передается в систему обработки остаточного газа.

Первая характеристика настоящего изобретения состоит в том, что масса псевдоожиженного слоя восстановления имеет форму прямоугольного мульти-резервуара с встроенной вертикальной перегородкой.

Вторая характеристика настоящего изобретения состоит в том, что сырьевой материал окситрихлорида ванадия обладает чистотой 99%-99,9999%, т.е., 2N-6N.

Третья характеристика настоящего изобретения состоит в том, что в баке 2-1 реакции гидролиза жидкой фазы массовое соотношение очищенной воды к добавленному окситрихлориду ванадия составляет 0,5-20, а рабочая температура - 30-90°С.

Четвертая характеристика настоящего изобретения состоит в том, что газ восстановления, введенный в очиститель 5-5 газа восстановления, является газообразным водородом или угольным газом.

Пятая характеристика настоящего изобретения заключается в том, что в массе 5-2 псевдоожиженного слоя восстановления рабочая температура составляет 300-700°С при восстановлении, и после очищения газа восстановления очистителем 5-5 содержание органических веществ составляет менее 1 мг/Нм3, общее содержание твердых частиц составляет менее 2 мг/Нм3, объемное содержание газа восстановления в смеси введенного газообразного азота и газа восстановления составляет 10%-90%, а среднее время выдерживания порошка составляет 20-120 мин.

Шестая характеристика настоящего изобретения состоит в том, что в реакторе 10 растворения сопротивление добавленной очищенной воды составляет не менее 12,0 MΩ⋅см, концентрированная соляная кислота является концентрированной соляной кислотой электронной чистоты, и температура растворения составляет 30-90°С.

Седьмая характеристика настоящего изобретения состоит в том, что ванадиевый электролит является смешанным электролитом с соотношением молярной концентрации ионов ванадия V(III) и V(IV), равным 1:1, и средней валентностью ионов ванадия 3,5, и электролит ванадия может быть использован непосредственно в новом комплекте полностью ванадиевых проточных редокс-аккумуляторов.

Восьмая характеристика настоящего изобретения состоит в том, что в устройстве 11 активации ионы ванадия активируются за счет ультрафиолета, где время растворения и активации составляет 30-300 минут, температура растворения и активации составляет 20-45°С, а удельная мощность составляет 10-300 Вт/м3.

Электролит, полученный в соответствии с данным изобретением, обладает высокой чистотой, высокой активностью и простой совокупностью компонентов. Настоящее изобретение обеспечивает следующие отличительные преимущества:

(1) Высокая чистота: окситрихлорид ванадия, легко поддающийся глубокой очистке, используется в качестве сырьевого материала, и легко получить окситрихлорид ванадия высокой чистоты с чистотой 2N-6N. Возьмем, например, окситрихлорид ванадия 5N, оксид ванадия низкой валентности с чистотой 4N5 (т.е. с чистотой 99,995%) может быть получен за счет настоящего изобретения, и, таким образом, может быть получен ванадиевый электролит высокой чистоты. В дополнение к эффективным компонентам общее содержание примесей составляет менее 5 мкг/г.

(2) Гидролиз жидкой фазы: операция является простой, что удобно для промышленного применения.

(3) Осуществление использования тепла остаточного газа высокой температуры и продукта восстановления высокой температуры в псевдоожиженном слое: остаточный газ высокой температуры в псевдоожиженном слое восстановления сжигают для предварительного нагрева материала ванадиевого порошка, чтобы восстановить удельную теплоту и скрытую теплоту остаточного газа высокой температуры, и удельная теплота продукта восстановления восстанавливается за счет теплообмена между продуктом восстановления и псевдоожиженным газообразным азотом.

(4) Точный контроль восстановления: прямоугольный мульти-резервуарный псевдоожиженный слой используется для достижения точного контроля за восстановлением валентного состояния.

(5) Высокая активность: ионы ванадия активируются за счет ультрафиолетового излучения, которое значительно увеличивает активность электролита.

(6) Удобство транспортировки: процесс получения электролита короткий и подходит для компоновки ванадиевых аккумуляторов на месте установки, оксид ванадия низкой валентности может быть транспортирован, что значительно снижает затраты на транспортировку.

(7) Электролит с валентностью 3,5: электролит подходит для компоновки нового комплекта ванадиевых аккумуляторов и может быть непосредственно добавлен для использования в камеры положительного и отрицательного электрода, что упрощает использование.

Настоящее изобретение обеспечивает преимущества низкого энергопотребления при производстве и низких операционных затрат, высокой чистоты продукта, стабильного качества, простого получения электролита и компоновки и т.д., а также подходит для крупномасштабного промышленного производства электролита для полностью ванадиевого проточного редокс-аккумулятора с экономическими и социальными выгодами.

КРАТКОЕ РАСКРЫТИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

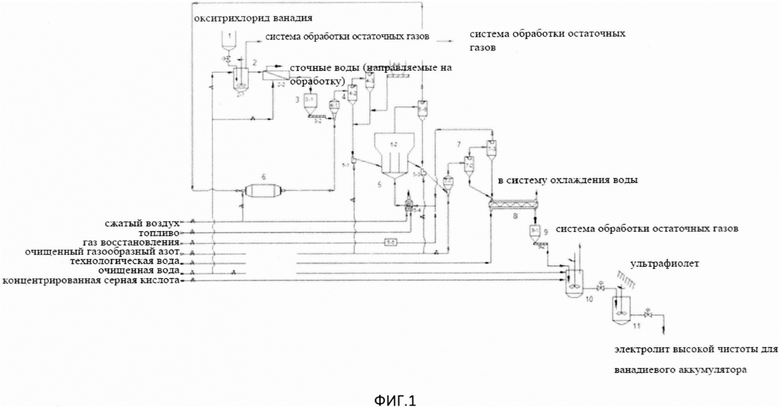

Прилагаемый чертеж использован для обеспечения дополнительной иллюстрации настоящего изобретения и составляет часть раскрытия. Он использован для пояснения настоящего изобретения совместно с примерами настоящего изобретения, но не для ограничения настоящего изобретения.

ФИГ. 1 представляет собой схему, иллюстрирующую конфигурацию системы получения электролита высокой чистоты для ванадиевого аккумулятора согласно настоящему изобретению.

Ссылочные позиции:

1 Бак для хранения окситрихлорида ванадия

2 Устройство гидролиза жидкой фазы

2-1 Бак реакции гидролиза жидкой фазы

2- 2 Промывочный фильтр

3 Устройство подачи пентоксида ванадия

3-1 Загрузочная воронка для пентоксида ванадия

3-2 Шнековый питатель для пентоксида ванадия

4 Система предварительного нагрева

4-1 Подогреватель Вентури

4-2 Первичный циклонный подогреватель

4-3 Вторичный циклонный подогреватель

4-4 Пылеуловитель с рукавными фильтрами

5 Псевдоожиженный слой восстановления

5- 1 Питатель

5-2 Масса слоя

5-3 Отводящее устройство

5-4 Газонагреватель

5-5 Очиститель газа

5-6 Первичный циклонный сепаратор

6 Камера сгорания

7 Система охлаждения

7-1 Охладитель Вентури

7-2 Циклонный охладитель

7-3 Вторичный циклонный сепаратор

8 Вторичная система охлаждения

9 Устройство подачи оксида ванадия низкой валентности

9-1 Загрузочная воронка оксида ванадия низкой валентности

9-2 Шнековый питатель оксида ванадия низкой валентности

10 Реактор растворения

11 Устройство активации

ПОДРОБНОЕ РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Для того чтобы прояснить цель, техническое решение и преимущества настоящего изобретения, в примерах настоящего изобретения техническое решение будет раскрыто ясно и полностью ниже со ссылкой на прилагаемый чертеж примеров настоящего изобретения. Очевидно, раскрытые примеры представляют собой лишь часть примеров настоящего изобретения, а не все примеры. Стоит отметить, что примеры использованы лишь для иллюстрации технического решения настоящего изобретения, а не ограничения настоящего изобретения. ФИГ. 1 представляет собой схему системы и способа получения электролита высокой чистоты для ванадиевого аккумулятора согласно настоящему изобретению.

Пример 1

Как показано со ссылкой на ФИГ. 1, система получения электролита высокой чистоты для ванадиевого аккумулятора в данном примере, содержит бак 1 для хранения окситрихлорида ванадия, устройство 2 гидролиза жидкой фазы, устройство 3 подачи пентоксида ванадия, систему 4 предварительного нагрева, псевдоожиженный слой 5 восстановления, камеру 6 сгорания, систему 7 охлаждения, вторичную систему 8 охлаждения, устройство 9 подачи оксида ванадия низкой валентности, реактор 10 для растворения и устройство 11 активации.

Устройство 2 гидролиза жидкой фазы содержит бак 2-1 реакции гидролиза жидкой фазы и промывочный фильтр 2-2.

Устройство 3 подачи пентоксида ванадия содержит загрузочную воронку 3-1 пентоксида ванадия и шнековый питатель 3-2 пентоксида ванадия.

Система 4 предварительного нагрева содержит подогреватель 4-1 Вентури, первичный циклонный подогреватель 4-2, вторичный циклонный подогреватель 4-3 и пылеуловитель 4-4 с рукавными фильтрами.

Псевдоожиженный слой 5 восстановления содержит питатель 5-1, массу 5-2 слоя, отводящее устройство 5-3, газовый нагреватель 5-4, очиститель 5-5 газа и первичный циклонный сепаратор 5-6.

Система 7 охлаждения содержит охладитель 7-1 Вентури, циклонный охладитель 7-2 и вторичный циклонный сепаратор 7-3.

Устройство 9 подачи оксида ванадия низкой валентности содержит загрузочную воронку 9-1 оксида ванадия низкой валентности и шнековый питатель 9-2 оксида ванадия низкой валентности.

Вывод сырья внизу бака 1 хранения окситрихлорида ванадия соединен с вводом соли соляной кислоты бака 2-1 реакции гидролиза жидкой фазы через трубопровод; ввод очищенной воды бака 2-1 реакции гидролиза жидкой фазы соединен с основной трубой для очищенной воды через трубопровод; вывод кислотного газа бака 2-1 реакции гидролиза жидкой фазы соединен с системой обработки остаточного газа; вывод шлама бака 2-1 реакции гидролиза жидкой фазы соединен с вводом шлама промывочного фильтра 2-2 через трубопровод; ввод очищенной воды промывочного фильтра 2-2 соединен с основной трубой для очищенной воды; вывод промывочной жидкости промывочного фильтра 2-2 соединен с системой обработки сточных вод через трубопровод; и вывод твердого материала промывочного фильтра 2-2 соединен с вводом сырья загрузочной воронки 3-1 пентоксида ванадия через трубопровод.

Вывод сырья на дне загрузочной воронки 3-1 пентоксида ванадия соединен с вводом сырья шнекового питателя 3-2 для пентоксида ванадия; и вывод сырья шнекового питателя 3-2 пентоксида ванадия соединен с вводом сырья подогревателя 4-1 Вентури через трубопровод.

Вход газа подогревателя 4-1 Вентури соединен с выводом газа камеры 6 сгорания через трубопровод; вывод газа подогревателя 4-1 Вентури соединен с вводом газа первичного циклонного подогревателя 4-2 через трубопровод; вывод газа первичного циклонного подогревателя соединен с вводом газа вторичного циклонного подогревателя через трубопровод; вывод сырья первичного циклонного подогревателя 4-2 соединен с вводом сырья питателя 5-1 через трубопровод; вывод газа вторичного циклонного подогревателя 4-3 соединен с входом газа пылеуловителя 4-4 с рукавными фильтрами через трубопровод; вывод сырья вторичного циклонного подогревателя 4-3 соединен с вводом сырья питателя 5-1 через трубопровод; вывод газа пылеуловителя 4-4 с рукавными фильтрами соединен с системой обработки остаточного газа; и вывод сырья пылеуловителя 4-4 с рукавными фильтрами соединен с вводом сырья питателя 5-1 через трубопровод.

Вход воздуха аэрации питателя 5-1 соединен с основной трубой очищенного газообразного азота; вывод сырья питателя 5-1 соединен с вводом сырья массы 5-2 слоя через трубопровод; вход газа массы 5-2 слоя соединен с выводом газа нагревателя 5-4 газа через трубопровод; вход газа нагревателя газа соединен с выходом газа вторичного циклонного сепаратора 7-3 и выходом газа очистителя 5-5 газа через трубопроводы; впуск воздуха в зону горения нагревателя 5-4 газа соединен с основной трубой сжатого воздуха; ввод топлива нагревателя 5-4 газа соединен с основной трубой топлива; вход газа очистителя 5-5 газа соединен с основной трубой восстановительного газа; вывод сырья массы 5-2 слоя соединен с вводом сырья отводящего устройства 5-3 через трубопровод; вход воздуха аэрации отводящего устройства 5-3 соединен с основной трубой очищенного газообразного азота; вывод сырья отводящего устройства 5-3 соединен с вводом сырья охладителя 7-1 Вентури через трубопровод; вывод газа массы 5-2 слоя соединен с вводом газа первичного циклонного сепаратора 5-6 через трубопровод; вывод сырья первичного циклонного сепаратора 5-6 соединен с вводом сырья отводящего устройства 5-3 через трубопровод; и вывод газа первичного циклонного сепаратора 5-6 соединен с вводом газа камеры 6 сгорания через трубопровод.

Впуск воздуха в зону горения камеры 6 сгорания соединен с основной трубой сжатого воздуха; и вывод газа камеры 6 сгорания соединен с вводом газа подогревателя Вентури через трубопровод.

Вход газа охладителя 7-1 Вентури соединен с основной трубой очищенного газообразного азота; вывод газа охладителя 7-1 Вентури соединен с входом газа циклонного охладителя 7-2 через трубопровод; выход газа циклонного охладителя 7-2 соединен с входом газа вторичного циклонного сепаратора 7-3 через трубопровод; вывод сырья циклонного охладителя 7-2 соединен с вводом сырья вторичного охлаждающего устройства 8 через трубопровод; вывод газа вторичного циклонного сепаратора 7-3 соединен с вводом газа газового нагревателя 5-4 через трубопровод; и вывод сырья вторичного циклонного сепаратора 7-3 соединен с вводом сырья вторичного охлаждающего устройства 8 через трубопровод.

Вывод сырья вторичного охлаждающего устройства 8 соединен с вводом сырья загрузочной воронки 9-1 оксида ванадия низкой валентности через трубопровод; ввод технологической воды вторичного охлаждающего устройства 8 соединен с основной трубой технологической воды через трубопровод; и вывод воды вторичного охлаждающего устройства 8 соединен с системой охлаждения воды через трубопровод.

Вывод сырья на дне загрузочной воронки 9-1 оксида ванадия низкой валентности соединен с вводом сырья шнекового питателя 9-2 для оксида ванадия низкой валентности; и вывод сырья шнекового питателя 9-2 оксида ванадия соединен с вводом сырья реактора 10 для растворения через трубопровод.

Ввод очищенной воды реактора 10 для растворения соединен с основной трубой очищенной воды через трубопровод; ввод концентрированной серной кислоты реактора 10 для растворения соединен с основной трубой концентрированной серной кислоты через трубопровод; вывод газа реактора 10 растворения соединен с системой обработки остаточного газа; и вывод первичного электролита реактора 10 растворения соединен с вводом первичного электролита устройства 11 активации через трубопровод.

Пример 2

Вышеописанную систему используют в данном примере для получения электролита высокой чистоты для ванадиевого аккумулятора. Способ, в частности, содержит следующие этапы.

Жидкость окситрихлорида ванадия из бака 1 хранения окситрихлорида ванадия поступает в бак 2-1 реакции гидролиза жидкой фазы через трубопровод, а затем подвергается гидролитическому осаждению вместе с очищенной водой из основной трубы очищенной воды для образования смешанного шлама осадка пентоксида ванадия и раствора соляной кислоты. Образовавшийся кислотный газ передают в систему обработки остаточного газа через трубопровод. Шлам поступает в промывочный фильтр 2-2 и подвергается промывке очищенной водой и фильтрации для получения промывочной жидкости и порошка осадка пентоксида ванадия. Промывочную жидкость передают в систему обработки сточных вод. Осадок пентоксида ванадия передают в загрузочную воронку 3-1 пентоксида ванадия.

Осадок пентоксида ванадия в загрузочной воронке 3-1 пентоксида ванадия поступает в первичный циклонный подогреватель 4-2 через шнековый питатель 3-2 пентоксида ванадия и подогреватель 4-1 Вентури по очереди и поступает в массу 5-2 слоя через питатель 5-1 вместе с мелкодисперсным порошком, восстановленным вторичным циклонным подогревателем 4-3 и пылеуловителем 4-4 с рукавными фильтрами. Очищенный газообразный азот из основной трубы очищенного газообразного азота поступает в охладитель 7-1 Вентури, циклонный охладитель 7-2 и вторичный циклонный сепаратор 7-3 по очереди, сливается с очищенным газом восстановления из очистителя 5-5 газа, предварительно нагревается газовым нагревателем 5-4, а затем - передается в массу 5-2 слоя так, что материал порошка пентоксида ванадия поддерживают в псевдоожиженном состоянии и восстанавливают для получения порошка оксида ванадия низкой валентности со средней валентностью ванадия 3,5 и дымового газа восстановления. Оксид ванадия низкой валентности поступает в циклонный охладитель 7-2 через отводящее устройство 5-3 и охладитель 7-1 Вентури по очереди, а затем поступает в реактор 10 для растворения через вторичное устройство 8 охлаждения, загрузочную воронку 9-1 оксида ванадия низкой валентности и шнековый питатель 9-2 оксида ванадия низкой валентности вместе с мелкодисперсным порошком, восстановленным вторичным циклонным сепаратором 7-3, и подвергается реакции растворения в очищенной воде из основной трубы очищенной воды и концентрированной серной кислоте из основной трубы концентрированной серной кислоты для получения первичного электролита, полученный газ кислотного тумана передают в систему обработки остаточного газа, и первичный электролит активируют устройством 11 активации для получения электролита высокой чистоты для ванадиевого аккумулятора. Где полученный дымовой газ восстановления подвергают обеспыливанию первичным циклонным сепаратором 5-6, а затем перемещают в камеру 6 сгорания вместе с воздухом, поступающим в зону горения, и полученный дымовой газ высокой температуры поступает в подогреватель 4-1 Вентури, первичный циклонный подогреватель 4-2 и вторичный циклонный подогреватель 4-3 по очереди и подвергается обеспыливанию при помощи пылеуловителя 4-4 с рукавными фильтрами, а затем передается в систему обработки остаточного газа.

Пример 3

В этом примере окситрихлорид ванадия (с чистотой более 2N) был использован как сырьевой материал, и производительность составляла 3 кг/ч. В баке 2-1 реакции гидролиза жидкой фазы очищенная вода (с сопротивлением 15,0 МΩ⋅см) и окситрихлорид ванадия были добавлены в массовом соотношении 0,5, рабочая температура была установлена на 90°С для получения шлама пентоксида ванадия. Шлам поступал в промывочный фильтр 2-2 для промывки очищенной водой (с сопротивлением 15,0 МΩ⋅см) и фильтрации, чтобы получить промывочную жидкость и порошок осадка пентоксида ванадия, где промывочная жидкость передавалась в систему очистки сточных вод и осадок пентоксида ванадия был предварительно нагрет системой предварительного нагрева и затем был введен в псевдоожиженный слой восстановления. В псевдоожиженном слое 5 восстановления введенным газом восстановления был угольный газ, объемная доля угольного газа в смешанном газе из газообразного азота и угольного газа, введенных в псевдоожиженный слой 5 восстановления, составляла 10%, среднее время выдерживания порошка составляло 120 мин., рабочая температура составляла 300°С, и был получен оксид ванадия низкой валентности со средней валентностью 3,5, и была достигнута чистота 98,5%. В реактор для растворения добавляют концентрированную соляную кислоту электронной чистоты и очищенную воду (с сопротивлением 15,0 MΩ⋅см), температура растворения составляла 90°С. В устройстве 11 активации активация проводилась в течение 300 минут с плотностью ультрафиолетовой энергии 30 Вт/м3 и температурой активации 20°С, чтобы получить электролит ванадия с общим содержанием примесей менее 0,25% (за исключением действующих компонентов).

Пример 4

В этом примере окситрихлорид ванадия (с чистотой более 3N) был использован как сырьевой материал, и производительность составляла 30 кг/ч. В баке 2-1 реакции гидролиза жидкой фазы очищенная вода (с сопротивлением 15,0 МΩ⋅см) и окситрихлорид ванадия были добавлены в массовом соотношении 20, рабочая температура была установлена на 30°С для получения шлама пентоксида ванадия. Шлам поступал в промывочный фильтр 2-2 для промывки очищенной водой (с сопротивлением 15,0 МΩ⋅см) и фильтрации, чтобы получить промывочную жидкость и порошок осадка пентоксида ванадия, где промывочная жидкость передавалась в систему очистки сточных вод и осадок пентоксида ванадия был предварительно нагрет системой предварительного нагрева и затем был введен в псевдоожиженный слой восстановления. В псевдоожиженном слое 5 восстановления введенным газом восстановления был угольный газ, объемная доля угольного газа в смешанном газе из газообразного азота и угольного газа, введенных в псевдоожиженный слой 5 восстановления, составляла 90%, среднее время выдерживания порошка составляло 20 мин., рабочая температура составляла 700°С, и был получен оксид ванадия низкой валентности со средней валентностью 3,5, и была достигнута чистота 99,85%. В реактор для растворения добавляют концентрированную соляную кислоту электронной чистоты и очищенную воду (с сопротивлением 15,0 MΩ⋅см), температура растворения составляла 30°С. В устройстве 11 активации активация проводилась в течение 30 минут с плотностью ультрафиолетовой энергии 300 Вт/м3 и температурой активации 45°С, чтобы получить электролит ванадия высокой чистоты с общим содержанием примесей менее 0,03% (за исключением действующих компонентов).

Пример 5

В этом примере окситрихлорид ванадия (с чистотой более 4N) был использован как сырьевой материал, и производительность составляла 300 кг/ч. В баке 2-1 реакции гидролиза жидкой фазы очищенная вода (с сопротивлением 18,0 MΩ⋅см) и окситрихлорид ванадия были добавлены в массовом соотношении 10, рабочая температура была установлена на 60°С для получения шлама пентоксида ванадия. Шлам поступал в промывочный фильтр 2-2 для промывки очищенной водой (с сопротивлением 18,0 МΩ⋅см) и фильтрации, чтобы получить промывочную жидкость и порошок осадка пентоксида ванадия, где промывочная жидкость передавалась в систему очистки сточных вод и осадок пентоксида ванадия был предварительно нагрет системой предварительного нагрева и затем был введен в псевдоожиженный слой восстановления. В псевдоожиженном слое 5 восстановления введенным газом восстановления был газообразный водород, объемная доля газообразного водорода в смешанном газе из газообразного водорода и угольного газа, введенных в псевдоожиженный слой 5 восстановления, составляла 60%, среднее время выдерживания порошка составляло 90 мин., рабочая температура составляла 600°С, и был получен оксид ванадия низкой валентности со средней валентностью 3,5, и была достигнута чистота 99,98%. В реактор для растворения добавляют концентрированную соляную кислоту электронной чистоты и очищенную воду (с сопротивлением 18,0 МΩ⋅см), температура растворения составляла 60°С. В устройстве 11 активации активация проводилась в течение 200 минут с плотностью ультрафиолетовой энергии 200 Вт/м3 и температурой активации 40°С, чтобы получить электролит ванадия высокой чистоты с общим содержанием примесей менее 0,005% (за исключением действующих компонентов).

Пример 6

В этом примере окситрихлорид ванадия (с чистотой более 5N) был использован как сырьевой материал, и производительность составляла 3000 кг/ч. В баке 2-1 реакции гидролиза жидкой фазы очищенная вода (с сопротивлением 18,0 МΩ⋅см) и окситрихлорид ванадия были добавлены в массовом соотношении 3, рабочая температура была установлена на 50°С для получения шлама пентоксида ванадия. Шлам поступал в промывочный фильтр 2-2 для промывки очищенной водой (с сопротивлением 18,0 МΩ⋅см) и фильтрации, чтобы получить промывочную жидкость и порошок осадка пентоксида ванадия, где промывочная жидкость передавалась в систему очистки сточных вод и осадок пентоксида ванадия был предварительно нагрет системой предварительного нагрева и затем был введен в псевдоожиженный слой восстановления. В псевдоожиженном слое 5 восстановления введенным газом восстановления был газообразный водород, объемная доля газообразного водорода в смешанном газе из газообразного водорода и угольного газа, введенных в псевдоожиженный слой 5 восстановления, составляла 50%, среднее время выдерживания порошка составляло 30 мин., рабочая температура составляла 550°С, и был получен оксид ванадия низкой валентности со средней валентностью 3,5, и была достигнута чистота 99,997%. В реактор для растворения добавляют концентрированную соляную кислоту электронной чистоты и очищенную воду (с сопротивлением 18,0 МΩ⋅см), температура растворения составляла 50°С. В устройстве 11 активации активация проводилась в течение 150 минут с плотностью ультрафиолетовой энергии 100 Вт/м3 и температурой активации 30°С, чтобы получить электролит ванадия высокой чистоты с общим содержанием примесей менее 5 мкг/г (за исключением действующих компонентов).

Пример 7

В этом примере окситрихлорид ванадия (с чистотой более 6N) был использован как сырьевой материал, и производительность составляла 3000 кг/ч. В баке 2-1 реакции гидролиза жидкой фазы очищенная вода (с сопротивлением 18,0 МΩ⋅см) и окситрихлорид ванадия были добавлены в массовом соотношении 3, рабочая температура была установлена на 50°С для получения шлама пентоксида ванадия. Шлам поступал в промывочный фильтр 2-2 для промывки очищенной водой (с сопротивлением 18,0 MΩ⋅см) и фильтрации, чтобы получить промывочную жидкость и порошок осадка пентоксида ванадия, где промывочная жидкость передавалась в систему очистки сточных вод и осадок пентоксида ванадия был предварительно нагрет системой предварительного нагрева и затем был введен в псевдоожиженный слой восстановления. В псевдоожиженном слое 5 восстановления введенным газом восстановления был газообразный водород, объемная доля газообразного водорода в смешанном газе из газообразного водорода и угольного газа, введенных в псевдоожиженный слой 5 восстановления, составляла 50%, среднее время выдерживания порошка составляло 30 мин., рабочая температура составляла 550°С, и был получен оксид ванадия низкой валентности со средней валентностью 3,5, и была достигнута чистота 5N5 (т.е. чистота 99,9995%). В реактор для растворения добавляют концентрированную соляную кислоту электронной чистоты и очищенную воду (с сопротивлением 18,0 МΩ⋅см), температура растворения составляла 50°С. В устройстве 11 активации активация проводилась в течение 150 минут с плотностью ультрафиолетовой энергии 100 Вт/м3 и температурой активации 30°С, чтобы получить электролит ванадия высокой чистоты с общим содержанием примесей менее 1 мкг/г (за исключением действующих компонентов).

Содержание, подробно не проиллюстрированное в настоящем изобретении, относится к хорошо известным в данной области технологиям.

Конечно, настоящее изобретение также может предусматривать разнообразные примеры. Согласно раскрытию настоящего изобретения специалисты в данной области могут внести разнообразные соответствующие изменения и модификации в пределах сущности и существа настоящего изобретения. Тем не менее, все соответствующие изменения и модификации должны соответствовать объему притязаний формулы изобретения настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЕВОГО ЭЛЕКТРОЛИТА ВЫСОКОЙ ЧИСТОТЫ | 2017 |

|

RU2691058C1 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЕВОГО ЭЛЕКТРОЛИТА ВЫСОКОЙ ЧИСТОТЫ С ВАЛЕНТНОСТЬЮ 3,5 | 2017 |

|

RU2695083C1 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТА ВЫСОКОЙ ЧИСТОТЫ ДЛЯ ПОЛНОСТЬЮ ВАНАДИЕВОГО ПРОТОЧНОГО АККУМУЛЯТОРА | 2017 |

|

RU2691103C1 |

| СИСТЕМА И СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ЭЛЕКТРОЛИТА ВЫСОКОЙ ЧИСТОТЫ И ВЫСОКОЙ АКТИВНОСТИ | 2017 |

|

RU2690013C1 |

| Система и способ получения порошка высокочистого тетраоксида ванадия | 2016 |

|

RU2663776C1 |

| Система и способ получения порошка высокочистого пентоксида ванадия | 2016 |

|

RU2663777C1 |

| Система и способ очистки пентоксида ванадия | 2016 |

|

RU2662515C1 |

| Система и способ очистки и получения порошка высокочистого пентоксида ванадия | 2016 |

|

RU2665520C1 |

| Система и способ для производства порошка высокочистого пентоксида ванадия | 2016 |

|

RU2670866C9 |

| СИСТЕМА И СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2014 |

|

RU2644090C2 |

Изобретение относится к областям получения энергии и химической технологии, в частности к системе и способу получения электролита высокой чистоты для ванадиевого аккумулятора. Система и способ получения электролита содержат получение оксида ванадия посредством гидролиза жидкой фазы и восстановления псевдоожиженного слоя с окситрихлоридом ванадия, добавление очищенной воды и серной кислоты для растворения и дальнейшее выполнение активации посредством использования ультрафиолета для получения ванадиевого электролита. Остаточный газ высокой температуры в псевдоожиженном слое восстановления сжигают для предварительного нагрева материала ванадиевого порошка, чтобы восстановить удельную теплоту и скрытую теплоту остаточного газа высокой температуры, и удельная теплота продукта восстановления восстанавливается за счет передачи между продуктом восстановления и псевдоожиженным газообразным азотом. Внутренний элемент предусмотрен в псевдоожиженном слое восстановления для осуществления точного регулирования валентного состояния продукта восстановления, и ультрафиолет используют для активации ионов ванадия, увеличивая таким образом активность электролита. Изобретение позволяет сократить процесс, повысить эффективность и чистоту. 2 н. и 8 з.п. ф-лы, 1 ил.

1. Система для получения электролита высокой чистоты для ванадиевого аккумулятора, содержащая бак (1) для хранения окситрихлорида ванадия, устройство (2) гидролиза жидкой фазы, устройство (3) подачи пентоксида ванадия, систему (4) предварительного нагрева, псевдоожиженный слой (5) восстановления, камеру (6) сгорания, систему (7) охлаждения, вторичную систему (8) охлаждения, устройство (9) подачи оксида ванадия низкой валентности, реактор (10) для растворения и устройство (11) активации;

где устройство (2) гидролиза жидкой фазы содержит бак (2-1) реакции гидролиза жидкой фазы и промывочный фильтр (2-2);

устройство (3) подачи пентоксида ванадия содержит загрузочную воронку (3-1) пентоксида ванадия и шнековый питатель (3-2) пентоксида ванадия;

система (4) предварительного нагрева содержит подогреватель (4-1) Вентури, первичный циклонный подогреватель (4-2), вторичный циклонный подогреватель (4-3) и пылеуловитель (4-4) с рукавными фильтрами;

псевдоожиженный слой (5) восстановления содержит питатель (5-1), массу (5-2) слоя, отводящее устройство (5-3), газовый нагреватель (5-4), очиститель (5-5) газа и первичный циклонный сепаратор (5-6);

система (7) охлаждения содержит охладитель (7-1) Вентури, циклонный охладитель (7-2) и вторичный циклонный сепаратор (7-3);

устройство (9) подачи оксида ванадия низкой валентности содержит загрузочную воронку (9-1) оксида ванадия низкой валентности и шнековый питатель (9-2) оксида ванадия низкой валентности;

где вывод сырья внизу бака (1) хранения окситрихлорида ванадия соединен с вводом соли соляной кислоты бака (2-1) реакции гидролиза жидкой фазы через трубопровод; ввод очищенной воды бака (2-1) реакции гидролиза жидкой фазы соединен с основной трубой для очищенной воды через трубопровод; вывод кислотного газа бака (2-1) реакции гидролиза жидкой фазы соединен с системой обработки остаточного газа; вывод шлама бака (2-1) реакции гидролиза жидкой фазы соединен с вводом шлама промывочного фильтра (2-2) через трубопровод; ввод очищенной воды промывочного фильтра (2-2) соединен с основной трубой для очищенной воды; вывод промывочной жидкости промывочного фильтра (2-2) соединен с системой обработки сточных вод через трубопровод; и вывод твердого материала промывочного фильтра (2-2) соединен с вводом сырья загрузочной воронки (3-1) пентоксида ванадия через трубопровод;

вывод сырья на дне загрузочной воронки (3-1) пентоксида ванадия соединен с вводом сырья шнекового питателя (3-2) для пентоксида ванадия; и вывод сырья шнекового питателя (3-2) пентоксида ванадия соединен с вводом сырья подогревателя (4-1) Вентури через трубопровод;

вход газа подогревателя (4-1) Вентури соединен с выводом газа камеры (6) сгорания через трубопровод; вывод газа подогревателя (4-1) Вентури соединен с вводом газа первичного циклонного подогревателя (4-2) через трубопровод; вывод газа первичного циклонного подогревателя соединен с вводом газа вторичного циклонного подогревателя через трубопровод; вывод сырья первичного циклонного подогревателя (4-2) соединен с вводом сырья питателя (5-1) через трубопровод; вывод газа вторичного циклонного подогревателя (4-3) соединен с входом газа пылеуловителя (4-4) с рукавными фильтрами через трубопровод; вывод сырья вторичного циклонного подогревателя (4-3) соединен с вводом сырья питателя (5-1) через трубопровод; вывод газа пылеуловителя (4-4) с рукавными фильтрами соединен с системой обработки остаточного газа; и вывод сырья пылеуловителя (4-4) с рукавными фильтрами соединен с вводом сырья питателя (5-1) через трубопровод;

вход воздуха аэрации питателя (5-1) соединен с основной трубой очищенного газообразного азота; вывод сырья питателя (5-1) соединен с вводом сырья массы (5-2) слоя через трубопровод; вход газа массы (5-2) слоя соединен с выводом газа нагревателя (5-4) газа через трубопровод; вход газа нагревателя (5-4) газа соединен с выходом газа вторичного циклонного сепаратора (7-3) и выходом газа очистителя (5-5) газа через трубопроводы; впуск воздуха в зону горения нагревателя (5-4) газа соединен с основной трубой сжатого воздуха; ввод топлива нагревателя (5-4) газа соединен с основной трубой топлива; вход газа очистителя (5-5) газа соединен с основной трубой восстановительного газа; вывод сырья массы (5-2) слоя соединен с вводом сырья отводящего устройства (5-3) через трубопровод; вход воздуха аэрации отводящего устройства (5-3) соединен с основной трубой очищенного газообразного азота; вывод сырья отводящего устройства (5-3) соединен с вводом сырья охладителя (7-1) Вентури через трубопровод; вывод газа массы (5-2) слоя соединен с вводом газа первичного циклонного сепаратора (5-6) через трубопровод; вывод сырья первичного циклонного сепаратора (5-6) соединен с вводом сырья отводящего устройства (5-3) через трубопровод; и вывод газа первичного циклонного сепаратора (5-6) соединен с вводом газа камеры (6) сгорания через трубопровод;

впуск воздуха в зону горения камеры (6) сгорания соединен с основной трубой сжатого воздуха; и вывод газа камеры (6) сгорания соединен с вводом газа подогревателя Вентури через трубопровод;

вход газа охладителя (7-1) Вентури соединен с основной трубой очищенного газообразного азота; вывод газа охладителя (7-1) Вентури соединен с входом газа циклонного охладителя (7-2) через трубопровод; выход газа циклонного охладителя (7-2) соединен с входом газа вторичного циклонного сепаратора (7-3) через трубопровод; вывод сырья циклонного охладителя (7-2) соединен с вводом сырья вторичного охлаждающего устройства (8) через трубопровод; вывод газа вторичного циклонного сепаратора (7-3) соединен с вводом газа газового нагревателя (5-4) через трубопровод; и вывод сырья вторичного циклонного сепаратора (7-3) соединен с вводом сырья вторичного охлаждающего устройства (8) через трубопровод;

вывод сырья вторичного охлаждающего устройства (8) соединен с вводом сырья загрузочной воронки (9-1) оксида ванадия низкой валентности через трубопровод; ввод технологической воды вторичного охлаждающего устройства (8) соединен с основной трубой технологической воды через трубопровод; и вывод воды вторичного охлаждающего устройства (8) соединен с системой охлаждения воды через трубопровод;

вывод сырья на дне загрузочной воронки (9-1) оксида ванадия низкой валентности соединен с вводом сырья шнекового питателя (9-2) для оксида ванадия низкой валентности; и вывод сырья шнекового питателя (9-2) оксида ванадия соединен с вводом сырья реактора (10) для растворения через трубопровод;

ввод очищенной воды реактора (10) для растворения соединен с основной трубой очищенной воды через трубопровод; ввод концентрированной серной кислоты реактора (10) для растворения соединен с основной трубой концентрированной серной кислоты через трубопровод; вывод газа реактора (10) растворения соединен с системой обработки остаточного газа; и вывод первичного электролита реактора (10) растворения соединен с вводом первичного электролита устройства (11) активации через трубопровод.

2. Система для получения электролита высокой чистоты для ванадиевого аккумулятора по п. 1, в которой масса (5-2) псевдоожиженного слоя восстановления имеет форму прямоугольного мультирезервуара с встроенной вертикальной перегородкой.

3. Способ получения электролита высокой чистоты для ванадиевого аккумулятора, основанный на системе по п. 1, включающий в себя следующие этапы:

обеспечение возможности поступления жидкости окситрихлорида ванадия из бака (1) хранения окситрихлорида ванадия в бак (2-1) реакции гидролиза жидкой фазы через трубопровод, а затем - гидролитического осаждения вместе с очищенной водой из основной трубы очищенной воды для образования смешанного шлама осадка пентоксида ванадия и раствора соляной кислоты; передача образовавшегося кислотного газа в систему обработки остаточного газа через трубопровод; обеспечение входа шлама в промывочный фильтр (2-2) и промывки очищенной водой, а также фильтрации для получения промывочной жидкости и порошка осадка пентоксида ванадия; передача промывочной жидкости в систему обработки сточных вод; и передача осадка пентоксида ванадия в загрузочную воронку (3-1) пентоксида ванадия;

обеспечение поступления осадка пентоксида ванадия из загрузочной воронки (3-1) пентоксида ванадия в первичный циклонный подогреватель (4-2) через шнековый питатель (3-2) пентоксида ванадия и подогреватель (4-1) Вентури по очереди и входа в массу (5-2) слоя через питатель (5-1) вместе с мелкодисперсным порошком, восстановленным при помощи вторичного циклонного подогревателя (4-3) и пылеуловителя (4-4) с рукавными фильтрами; и обеспечение поступления очищенного газообразного азота из основной трубы очищенного газообразного азота в охладитель (7-1) Вентури, циклонный охладитель (7-2) и вторичный циклонный сепаратор (7-3) по очереди, слияния с очищенным газом восстановления из очистителя (5-5) газа, предварительного нагрева газовым нагревателем (5-4), а затем - передачи в массу (5-2) слоя так, что материал порошка пентоксида ванадия поддерживают в псевдоожиженном состоянии и восстанавливают для получения порошка оксида ванадия низкой валентности со средней валентностью ванадия 3,5 и дымового газа восстановления;

обеспечение поступления оксида ванадия низкой валентности в циклонный охладитель (7-2) через отводящее устройство (5-3) и охладитель (7-1) Вентури по очереди, а затем - поступления в реактор (10) для растворения через вторичное устройство (8) охлаждения, загрузочную воронку (9-1) оксида ванадия низкой валентности и шнековый питатель (9-2) оксида ванадия низкой валентности вместе с мелкодисперсным порошком, восстановленным вторичным циклонным сепаратором (7-3), и реакции растворения в очищенной воде из основной трубы очищенной воды и концентрированной серной кислоте из основной трубы концентрированной серной кислоты для получения первичного электролита, передачи полученного газа кислотного тумана в систему обработки остаточного газа, и активации первичного электролита устройством (11) активации для получения электролита высокой чистоты для ванадиевого аккумулятора;

где полученный дымовой газ восстановления подвергают обеспыливанию первичным циклонным сепаратором (5-6), а затем перемещают в камеру (6) сгорания вместе с воздухом, поступающим в зону горения, и полученный дымовой газ высокой температуры поступает в подогреватель (4-1) Вентури, первичный циклонный подогреватель (4-2) и вторичный циклонный подогреватель (4-3) по очереди и подвергается обеспыливанию при помощи пылеуловителя (4-4) с рукавными фильтрами, а затем передается в систему обработки остаточного газа.

4. Способ получения электролита высокой чистоты для ванадиевого аккумулятора по п. 3, в котором сырьевой материал окситрихлорида ванадия имеет чистоту 99%-99,9999%.

5. Способ получения электролита высокой чистоты для ванадиевого аккумулятора по п. 3, в котором в баке (2-1) реакции гидролиза жидкой фазы массовое соотношение очищенной воды и добавленного окситрихлорида ванадия составляет 0,5-20, и рабочая температура составляет 30-90°С.

6. Способ получения электролита высокой чистоты для ванадиевого аккумулятора по п. 3, в котором газ восстановления, введенный в очиститель (5-5) газа восстановления, является газообразным водородом или угольным газом.

7. Способ получения электролита высокой чистоты для ванадиевого аккумулятора по п. 3, в котором в массе (5-2) псевдоожиженного слоя восстановления рабочая температура составляет 300-700°С при восстановлении, и после очищения газа восстановления очистителем (5-5) содержание органических веществ составляет менее 1 мг/Нм3, общее содержание твердых частиц составляет менее 2 мг/Нм3, объемное содержание газа восстановления в смеси введенного газообразного азота и газа восстановления составляет 10%-90%, а среднее время выдерживания порошка составляет 20-120 мин.

8. Способ получения электролита высокой чистоты для ванадиевого аккумулятора по п. 3, в котором в реакторе (10) растворения сопротивление добавленной очищенной воды составляет не менее 12,0 MΩ⋅см, концентрированная соляная кислота является концентрированной соляной кислотой электронной чистоты, и температура растворения составляет 30-90°С.

9. Способ получения электролита высокой чистоты для ванадиевого аккумулятора по п. 3, в котором электролит высокой чистоты для ванадиевого аккумулятора является смешанным электролитом с соотношением молярной концентрации ионов ванадия V(III) и V(IV), равным 1:1, и средняя валентность ионов ванадия составляет 3,5.

10. Способ получения электролита высокой чистоты для ванадиевого аккумулятора по п. 3, в котором в устройстве (11) активации ионы ванадия активируются за счет ультрафиолета, где время растворения и активации составляет 30-300 минут, температура растворения и активации составляет 20-45°С, а удельная мощность составляет 10-300 Вт/м3.

| CN 103606694 A, 26.02.2014 | |||

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО ПРОМПРОДУКТА | 2000 |

|

RU2175358C1 |

| Наклонный лоток | 1940 |

|

SU74634A1 |

| CN 103515642 A, 15.01.2014. | |||

Авторы

Даты

2019-05-30—Публикация

2017-01-16—Подача