Область техники

Изобретение относится к областям химической технологии и материалов, и конкретнее к системе и способу очистки и получения порошка высокочистого пентоксида ванадия.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Пентоксид ванадия представляет собой один из важных промышленных продуктов ванадия и широко применяется в производстве легирующих добавок, таких как феррованадий и нитрид ванадия, и в областях, относящихся к катализаторам, красителям, добавкам для цементированного карбида и тому подобное. Учитывая непрерывное развитие новых энергетических технологий, в аккумуляторной промышленности существует возрастающая потребность в высокочистом пентоксиде ванадия (с чистотой выше 3N5), включая полностью ванадиевый проточный редокс-аккумулятор (VRB) с хорошими крупномасштабными характеристиками накопления энергии, литий-ионный аккумулятор на основе ванадата, используемый в электрических автомобилях и тому подобное. Однако, в общем, существующей промышленной технологией можно получить лишь пентоксид ванадия с чистотой 2N5 (то есть продукт согласно спецификации, приведенной в HGT 3485-2003), который с трудом может отвечать требованиям, предъявляемым к пентоксиду ванадия для аккумуляторной промышленности. Следовательно, задача получения высокочистого пентоксида ванадия с низкими издержками и высокой эффективностью представляет собой одну из неотложных проблем, нуждающихся в решении в области новых энергетических технологий.

В настоящее время порошок высокочистого пентоксида ванадия обычно получают следующим способом: раствор после выщелачивания ванадия или ванадиевый раствор, который получают растворением богатого ванадием материала (такого как полиортованадат аммония, метаванадат аммония, пентоксид ванадия промышленного сорта и так далее), используют в качестве сырья и очищают таким способом, как очистка химическим осаждением и/или экстракция растворителем/ионный обмен на ионообменной смоле или тому подобное, получая очищенный ванадиевый раствор; очищенный ванадиевый раствор подвергают осаждению в виде аммонийной соли, получая осадок очищенного полиортованадата аммония или метаванадата аммония; затем осадок подвергают разложению путем прокаливания, получая порошок высокочистого пентоксида ванадия, как описано в китайских патентных заявках CN 1843938 A, CN 102730757 A, CN 103145187 A, CN 103515642 A, CN 103194603A, CN 103787414 A, CN 102181635 A и CN 103663557 A, европейском патенте ЕР 0713257 В1 и так далее. В данных способах технологический параметр для удаления примеси тесно связан с содержанием примеси в сырье, поэтому приспособляемость к сырью плоха. Более того, поглотители или экстрагенты кальциевых солей и магниевых солей, кислые и щелочные реагенты и аммонийные соли для осаждения ванадия, используемые в процессе очистки, также ответственны за внесение примесей. Чтобы улучшить качество продукта, обычно требуется применение дорогостоящих реагентов высокой чистоты, что, тем самым, ведет к следующим проблемам: стоимость слишком высока, нельзя реализовать на практике крупномасштабное производство и трудно добиться стабильной чистоты продукта выше 3N5.

Относительно проблем, связанных с тем, что поглотители или экстрагенты ответственны за внесение примесей и с тем, что стоимость использованных реагентов слишком высока, профильные ведомства также предлагают использование способа повторного осаждения для того, чтобы добиться очистки ванадиевого раствора и удаления из него примесей; а именно, используя характеристику осаждения аммонийной соли в случае ванадийсодержащего раствора, селективно осаждают ванадий, изолируя часть примесных ионов в растворе после осаждения; полученный осадок аммонийной соли растворяют, а затем проводят множественные повторные операции, что получить осадок более чистого полиортованадата аммония или метаванадата аммония; и осадок подвергают разложению путем прокаливания, получая порошок высокочистого пентоксида ванадия, как описано в китайских патентных заявках CN 103606694 A, CN 102923775 A и так далее. Данный способ эффективно уменьшает количество используемых реагентов и возможность того, что реагенты внесут примеси. Однако способ растворения/осаждения по-прежнему требует применения большого количества высокочистых кислых и щелочных реагентов и аммонийных солей, следовательно, стоимость очистки по-прежнему высока; а трудоемкие операции многократного осаждения не только снижают производственную эффективность, но также приводят к значительному уменьшению коэффициента непосредственного извлечения ванадия. Кроме того, в вышеупомянутых способах очистки раствора экстракция/обратная экстракция, осаждение, промывка и другие рабочие стадии будут производить большое количество сточной воды, содержащей главным образом малое количество ионов ванадия и ионов аммония и большое количество натриевых солей, результатом чего является трудоемкая обработка и неразрешимая проблема загрязнения окружающей среды, а также это серьезно ограничивает крупномасштабное промышленное применение данных способов.

Благодаря значительной разнице в температурах кипения и давлениях насыщенного пара хлоридов металлов различные хлориды металлов являются легко разделяемыми дистилляцией/ректификацией. Хлорирование сырья - очистка ректификацией - последующая обработка представляет собой общепринятый способ получения высокочистых материалов, таких как высокочистый кремний (поликремний), высокочистый диоксид кремния и тому подобное. Из-за весьма высокой разницы между температурами кипения хлорида ванадия, окситрихлорида ванадия и хлоридов обычных примесей, таких как железо, кальций, магний, алюминий, натрий, калий и тому подобное, высокочистый окситрихлорид ванадия легко получается ректификацией, а высокочистый пентоксид ванадия может быть получен подвергая высокочистый окситрихлорид ванадия гидролизу и осаждению в виде аммонийной соли с дополнительным ее прокаливанием. Следовательно, применение способа хлорирования для получения высокочистого пентоксида ванадия, в принципе, обеспечивает большее преимущество. Фактически, применение способа хлорирования для получения высокочистого пентоксида ванадия не только осуществимо в принципе, но также было реализовано в лаборатории исследователями из Университета штата Айова (Iowa State University) в Соединенных Штатах уже в 1960-ых годах (Journal of the Less-Common Metals, 1960, 2: 29-35). Они использовали в качестве сырья полиортованадат аммония и получали сырой окситрихлорид ванадия хлорированием с добавлением углерода, затем получали высокочистый окситрихлорид ванадия путем очистки дистилляцией и проводили осаждение аммонийной соли, получая высокочистый метаванадат аммония, и, наконец, прокаливали высокочистый метаванадат аммония при 500-600°С, получая порошок высокочистого пентоксида ванадия. Однако большое количество сточной воды, содержащей аммиак и азот будет получаться в процессах осаждения и промывки, что затрудняет обработку. Более того, в указанном исследовании реализовано лишь периодическое получение высокочистого пентоксида ванадия способом хлорирования с помощью лабораторного оборудования, и оно не может предоставить соответствующую информацию о том, как применять способ хлорирования для непрерывного получения высокочистого пентоксида ванадия в промышленном масштабе. Возможно именно по этим причинам сообщение о непрерывном получении высокочистого пентоксида ванадия способом хлорирования трудно обнаружить спустя десятилетия после данного исследования.

Недавно в китайской патентной заявке CN 103130279 A предложен способ получения высокочистого пентоксида ванадия, применяя способ хлорирования с использованием в качестве сырья ванадиево-железной магнитной железной руды, ванадиевого шлака, ванадийсодержащего катализатора и других материалов, содержащих ванадий. Смесь хлоридов ванадия получают хлорированием с добавлением углерода - удалением пыли - конденсированием, а тетрахлорид ванадия отделяют ректификацией, получая чистый окситрихлорид ванадия, затем окситрихлорид ванадия подают в ультрачистый водный раствор или ультрачистый водный раствор аммиака и осаждают, а осадок фильтруют, сушат и прокаливают, получая пентоксид ванадия. Данный патент имеет следующие недостатки: (1) подобно вышеописанному исследованию из Университета штата Айова данный патент фактически описывает лишь основную идею хлорирования, не указывая на конкретные эксплуатационные решения. Например, способ хлорирования включает в себя как хлорирование в кипящем слое, так и хлорирование расплавленной соли, которые представляют собой совершенно разные способы хлорирования. В качестве другого примера, что касается реактора хлорирования, то предлагается использование таких реакторов, как "вращающаяся печь, печь с псевдоожиженным слоем, печь с кипящим слоем, шахтная печь, многоподовая печь" и тому подобное, что фактически охватывает почти все общепринятые основные реакторы в металлургической промышленности; однако требования разных реакторов к сырью сильно различаются. Например, шахтная печь может быть пригодной лишь для "грубых" частиц с размером частиц более 8 мм, и необходимо осуществлять обработку гранулированием и прокаливанием, когда обрабатывают "тонкие" частицы, тогда как хлорирование в кипящем слое обычно подходит для обработки тонких частиц. Следовательно, ванадиевое сырье в виде частиц нельзя непосредственно использовать в случае вращающейся печи, печи с псевдоожиженным слоем, печи с кипящим слоем, шахтной печи, многоподовой печи и других реакторов. Более того, "печь с псевдоожиженным слоем" и "печь с кипящим слоем" по существу являются одинаковыми, отличаясь только наименованиями; следовательно, поскольку данные реакторы широко различаются в плане режима работы и рабочих условий, фактически способ нельзя использовать, если описано только основная идея. (2) Окситрихлорид ванадия подают в ультрачистый водный раствор для гидролиза. Однако поскольку пентоксид ванадия легко растворяется в растворе соляной кислоты, степень извлечения осадка ванадия слишком низка. Боле того, в растворе хлористоводородной кислоты с концентрацией HCl более 6,0 моль/л, когда пентоксид ванадия растворен, он будет восстанавливаться до VOCl2 и высвобождается газообразный хлор, который будет дополнительно снижать степень извлечения осадка ванадия. Процессы осаждения и промывки будут неизбежно давать большие количества раствора хлористоводородной кислоты, содержащего ванадий, и затрудняется эффективное достижение исчерпывающей обработки.

Кроме того, что касается крупномасштабных промышленных приложений, то все еще существуют следующие две проблемы в имеющихся технологиях хлорирования ванадиевого сырья: (1) прокаливание для хлорирования ванадиевого сырья представляет собой сильно экзотермический процесс и в дополнение к предварительному нагреву твердых и газообразных реакционных материалов тепло, генерированное реакцией хлорирования все еще необходимо удалять посредством рассеяния тепла печных стенок для того, чтобы стабилизировать температуру хлорирования; следовательно, как твердый материал, так и газ обычно поступают в реактор при температуре вблизи комнатной температуры и могут участвовать в реакции только после предварительного нагрева теплом, произведенным в реакции хлорирования, результатом чего является слишком низкая эффективность реакции в части реактора хлорирования; (2) поскольку тепло, произведенное реакцией хлорирования необходимо удалять посредством рассеяния большого количества тепла для того, чтобы поддержать рабочую температуру, как рабочие условия, так и изменения климатического состояния окружающей среды способны вызывать флуктуации в температуре хлорирования, результатом чего является снижение селективности хлорирования и эффективности, и необходимо использовать приемлемый способ сбалансированного подвода тепла и регулирования температуры. Следовательно, необходимо обеспечить приемлемый подвод тепла и контроль температуры. Только при таком подходе возможно эффективное улучшение эффективности хлорирования и получение стабильной температуры хлорирования с тем, чтобы гарантировать селективность хлорирования для эффективного ингибирования хлорирования примесей.

Следовательно, достижение регулирования процесса хлорирования, улучшение степени прямого извлечения ванадия, исключение производства большого количества сточной воды, содержащей аммоний и азот, и повышение эффективности очистки пентоксида ванадия путем разработки новых процесса и технологии представляют собой ключевые факторы повышения экономичности технологии очистки и получения высокочистого пентоксида ванадия способом хлорирования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Принимая во внимание вышеописанную проблему, настоящее изобретение предлагает систему и способ очистки и получения порошка высокочистого пентоксида ванадия, которые гарантируют хорошую селективность в низкотемпературном хлорировании, исключают производство большого количества сточных вод, содержащих аммиак и азот, и снижают потребление энергии при получении высокочистого пентоксида ванадия и снижают операционные расходы. Для достижения данных целей настоящее изобретение основано на следующих технических решениях.

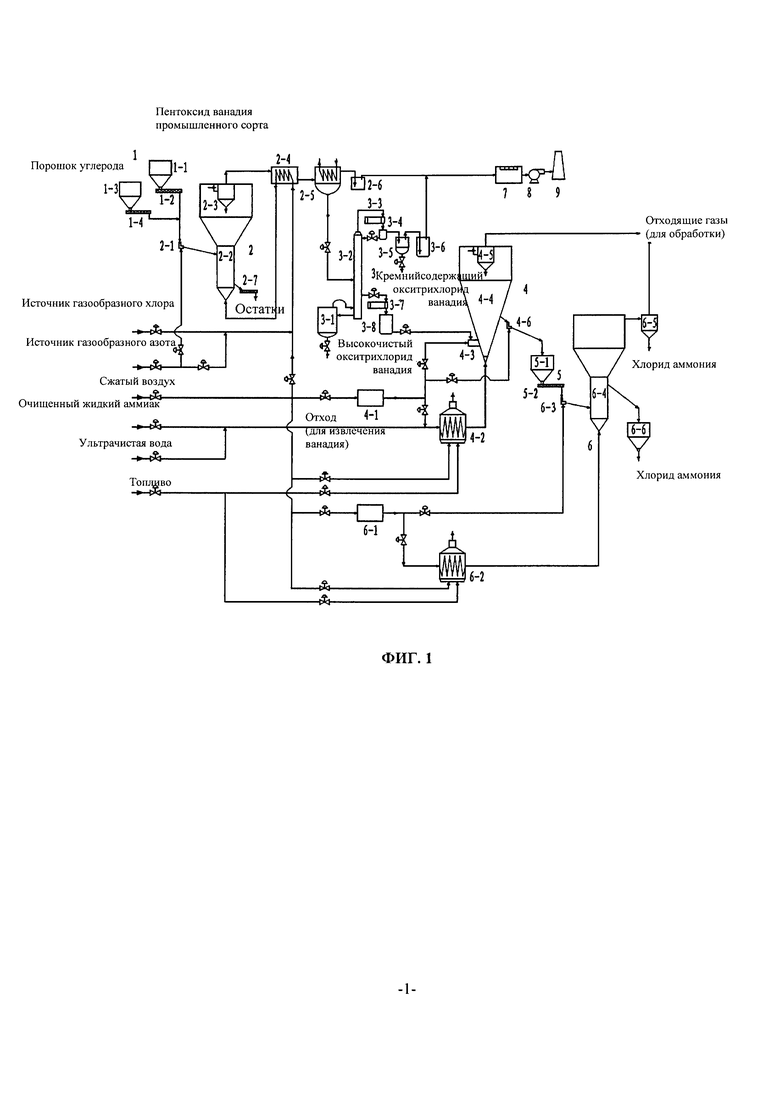

Настоящее изобретение предусматривает систему очистки и получения порошка высокочистого пентоксида ванадия, включающую в себя питающее устройство 1, псевдоожиженный слой 2 низкотемпературного хлорирования, устройство 3 для ректификации и очистки, псевдоожиженный слой 4 газофазной аммонификации, питающее устройство 5 метаванадата аммония, псевдоожиженный слой 6 прокаливания, промывающий абсорбер 7 отходящих газов, вытяжной вентилятор 8 и дымовую трубу 9;

где питающее устройство 1 включает в себя загрузочную воронку 1-1 для пентоксида ванадия промышленного сорта, шнековый питатель 1-2 для пентоксида ванадия промышленного сорта, загрузочную воронку 1-3 для порошка углерода и шнековый питатель 1-4 для порошка углерода;

псевдоожиженный слой 2 низкотемпературного хлорирования включает в себя питатель 2-1 при слое хлорирования, массу 2-2 псевдоожиженного слоя хлорирования, циклонный сепаратор 2-3 при слое хлорирования, теплообменник 2-4 дымового газа, конденсатор 2-5 дымового газа, кислотоупорный бак 2-6 при слое хлорирования и спиральное шлакоотводящее устройство 2-7 при слое хлорирования;

устройство 3 для ректификации и очистки включает в себя дистиллятор 3-1, ректификационную колонну 3-2, конденсатор 3-3 дистиллята, сборный бак 3-4 для флегмы, бак 3-5 для хранения кремнийсодержащего окситрихлорида ванадия, кислотоупорный бак 3-6 ректификационной секции, конденсатор 3-7 высокочистого окситрихлорида ванадия и бак 3-8 для хранения высокочистого окситрихлорида ванадия;

псевдоожиженный слой 4 газофазной аммонификации включает в себя воздухоочиститель 4-1 при слое аммонификации, газонагреватель 4-2 при слое аммонификации, форсунку 4-3 для окситрихлорида ванадия, массу 4-4 псевдоожиженного слоя газофазной аммонификации, циклонный сепаратор 4-5 при слое аммонификации и отводящее устройство 4-6 при слое аммонификации;

питающее устройство 5 метаванадата аммония включает в себя загрузочную воронку 5-1 для метаванадата аммония и шнековый питатель 5-2 для метаванадата аммония;

псевдоожиженный слой 6 прокаливания включает в себя воздухоочиститель 6-1 при слое прокаливания, газонагреватель 6-2 при слое прокаливания, питатель 6-3 при слое прокаливания, массу 6-4 псевдоожиженного слоя прокаливания, циклонный сепаратор 6-5 при слое прокаливания и загрузочную воронку 6-6 высокочистого пентоксида ванадия;

где питающий вывод на дне загрузочной воронки 1-1 для пентоксида ванадия промышленного сорта соединен с питающим вводом шнекового питателя 1-2 для пентоксида ванадия промышленного сорта; питающий вывод на дне загрузочной воронки 1-3 для порошка углерода соединен с питающим вводом шнекового питателя 1-4 для порошка углерода; и как питающий вывод шнекового питателя 1-2 для пентоксида ванадия промышленного сорта, так и питающий вывод шнекового питателя 1-4 для порошка углерода соединены с питающим вводом питателя 2-1 при слое хлорирования посредством трубопровода;

питающее выпускное отверстие питателя 2-1 при слое хлорирования соединено с питающим вводом в верхней части массы 2-2 псевдоожиженного слоя хлорирования посредством трубопровода; газоввод на дне питателя 2-1 при слое хлорирования соединен с главной трубой источника газообразного азота посредством трубопровода; циклонный сепаратор 2-3 при слое хлорирования предусмотрен в центре верхней части секции расширения массы 2-2 псевдоожиженного слоя хлорирования; газовывод в верхней части циклонного сепаратора 2-3 при слое хлорирования соединен с вводом горячего дымового газа теплообменника 2-4 дымового газа посредством трубопровода; вывод холодного дымового газа теплообменника 2-4 дымового газа соединен с газовводом конденсатора 2-5 дымового газа посредством трубопровода; газовывод конденсатора 2-5 дымового газа соединен с газовводом кислотоупорного бака 2-6 при слое хлорирования посредством трубопровода; газовывод кислотоупорного бака 2-6 при слое хлорирования соединен с газовводом промывающего абсорбера 7 отходящих газов посредством трубопровода; выпускное отверстие для шлака в нижней части массы 2-2 псевдоожиженного слоя хлорирования соединено с питающим вводом спирального шлакоотводящего устройства 2-7 при слое хлорирования посредством трубопровода; газоввод на дне массы 2-2 псевдоожиженного слоя хлорирования соединен с выводом горячего газа теплообменника 2-4 дымового газа посредством трубопровода; и ввод холодного газа теплообменника 2-4 дымового газа соединен посредством трубопроводов, соответственно, с главной трубой источника газообразного хлора, главной трубой источника газообразного азота и главной трубой источника сжатого воздуха;

вывод жидкости на дне конденсатора 2-5 дымового газа соединен с питающим вводом ректификационной колонны 3-2 посредством трубопровода; вывод пара дистиллятора 3-1 соединен с вводом пара ректификационной колонны 3-2 посредством трубопровода; обратный ввод дистиллятора 3-1 соединен с выводом флегмы на дне ректификационной колонны 3-2 посредством трубопровода; газовывод в верхней части ректификационной колонны 3-2 соединен с газовводом конденсатора 3-3 дистиллята посредством трубопровода; вывод жидкости конденсатора 3-3 дистиллята соединен с вводом жидкости сборного бака 3-4 для флегмы посредством трубопровода; вывод флегмы сборного бака 3-4 для флегмы соединен с вводом флегмы в верхней части ректификационной колонны 3-2 посредством трубопровода; питающее выпускное отверстие сборного бака 3-4 для флегмы соединено с вводом бака 3-5 для хранения кремнийсодержащего окситрихлорида ванадия посредством трубопровода; вывод отходящего газа бака 3-5 для хранения кремнийсодержащего окситрихлорида ванадия соединен с газовводом кислотоупорного бака 3-6 ректификационной секции посредством трубопровода; газовывод кислотоупорного бака 3-6 ректификационной секции соединен с газовводом промывающего абсорбера 7 отходящих газов посредством трубопровода; вывод ректификата ректификационной колонны 3-2 соединен с газовводом конденсатора 3-7 высокочистого окситрихлорида ванадия посредством трубопровода; вывод жидкости конденсатора 3-7 высокочистого окситрихлорида ванадия соединен с вводом жидкости бака 3-8 для хранения высокочистого окситрихлорида ванадия посредством трубопровода; и донный вывод предусмотрен на дне дистиллятора 3-1;

газоввод воздухоочистителя 4-1 при слое аммонификации соединен с главной трубой сжатого воздуха посредством трубопровода; газовывод воздухоочистителя 4-1 при слое аммонификации соединен, соответственно, с газовводом газонагревателя 4-2 при слое аммонификации, газовводом форсунки 4-3 для окситрихлорида ванадия и газовводом на дне отводящего устройства 4-6 при слое аммонификации посредством трубопроводов; газоввод газонагревателя 4-2 при слое аммонификации соединен с главной трубой ультрачистой воды и главной трубой очищенного жидкого аммиака посредством трубопроводов; ввод для поддерживающего горения потока воздуха форсунки горения и ввод для топлива газонагревателя 4-2 при слое аммонификации соединены, соответственно, с главной трубой сжатого воздуха и главной трубой подачи топлива посредством трубопроводов; газовывод газонагревателя 4-2 при слое аммонификации соединен с газоввод на дне массы 4-4 псевдоожиженного слоя газофазной аммонификации посредством трубопровода; вывод жидкости бака 3-8 для хранения высокочистого окситрихлорида ванадия соединен с вводом окситрихлорида ванадия форсунки 4-3 для окситрихлорида ванадия посредством трубопровода; циклонный сепаратор 4-5 при слое аммонификации предусмотрен в центре верхней части секции расширения массы 4-4 псевдоожиженного слоя газофазной аммонификации; газовывод в верхней части циклонного сепаратора 4-5 при слое аммонификации соединен с установкой обработки отходящего газа посредством трубопровода; питающее выпускное отверстие в верхней части массы 4-4 псевдоожиженного слоя газофазной аммонификации соединено с питающим вводом отводящего устройства 4-6 при слое аммонификации посредством трубопровода; и питающее выпускное отверстие отводящего устройства 4-6 при слое аммонификации соединено с питающим вводом загрузочной воронки 5-1 для метаванадата аммония посредством трубопровода;

питающий вывод на дне загрузочной воронки 5-1 для метаванадата аммония соединен с питающим вводом шнекового питателя 5-2 для метаванадата аммония; и питающее выпускное отверстие шнекового питателя 5-2 для метаванадата аммония соединено с питающим вводом питателя 6-3 при слое прокаливания посредством трубопровода;

газоввод воздухоочистителя 6-1 при слое прокаливания соединен с главной трубой сжатого воздуха посредством трубопровода; газовывод воздухоочистителя 6-1 при слое прокаливания соединен, соответственно, с газовводом газонагревателя 6-2 при слое прокаливания и газовводом на дне питателя 6-3 при слое прокаливания посредством трубопроводов; ввод для поддерживающего горение потока воздуха форсунки горения и ввод для топлива газонагревателя 6-2 при слое прокаливания соединены, соответственно, с главной трубой сжатого воздуха и главной трубой подачи топлива посредством трубопроводов; газовывод газонагревателя 6-2 при слое прокаливания соединен с газовводом на дне массы 6-4 псевдоожиженного слоя прокаливания посредством трубопровода; питающее выпускное отверстие питателя 6-3 при слое прокаливания соединено с питающим вводом в нижней части массы 6-4 псевдоожиженного слоя прокаливания посредством трубопровода; газовывод в верхней части массы 6-4 псевдоожиженного слоя прокаливания соединен с газовводом циклонного сепаратора 6-5 при слое прокаливания посредством трубопровода; вывод порошка на дне циклонного сепаратора 6-5 при слое прокаливания соединен с питающим вводом загрузочной воронки для хлорида аммония посредством трубопровода; газовывод в верхней части циклонного сепаратора 6-5 при слое прокаливания соединен с установкой обработки отходящего газа посредством трубопровода; и питающее выпускное отверстие в верхней части массы 6-4 псевдоожиженного слоя прокаливания соединено с питающим вводом загрузочной воронки 6-6 для высокочистого пентоксида ванадия посредством трубопровода;

газовывод промывающего абсорбера 7 отходящих газов соединен с газовводом вытяжного вентилятора 8 посредством трубопровода; и газовывод вытяжного вентилятора 8 соединен с газовводом на дне дымовой трубы 9 посредством трубопровода.

Настоящее изобретение дополнительно предусматривает способ очистки и получения порошка высокочистого пентоксида ванадия, основанный на вышеописанной системе, включающий в себя следующие стадии:

обеспечение возможности одновременного поступления порошка пентоксида ванадия промышленного сорта в загрузочной воронке 1-1 для пентоксида ванадия промышленного сорта и порошка углерода в загрузочной воронке 1-3 для порошка углерода в питатель 2-1 при слое хлорирования посредством соответственно шнекового питателя 1-2 для пентоксида ванадия промышленного сорта и шнекового питателя 1-4 для порошка углерода и смешивания в нем, а затем поступления в массу 2-2 псевдоожиженного слоя хлорирования; обеспечение возможности предварительного нагрева газообразного хлора из главной трубы источника газообразного хлора, газообразного азота из главной трубы источника газообразного азота и воздуха из главной трубы сжатого воздуха посредством теплового обмена с дымовым газом хлорирования посредством теплообменника 2-4 дымового газа, а затем поступления в массу 2-2 псевдоожиженного слоя хлорирования, чтобы обеспечить возможность поддержания пентоксида ванадия, порошка углерода и других порошкообразных материалов в псевдоожиженном состоянии и их химического реагирования, где воздух обеспечивает сгорание части порошка углерода, что предоставляет тепло для поддержания температуры псевдоожиженного слоя, а газообразный хлор и порошок углерода функционируют совместно, приводя к хлорированию пентоксида ванадия и малого количества примесей с образованием хлорированных остатков и дымового газа хлорирования, богатого окситрихлоридом ванадия; отведение хлорированных остатков через отверстие для выгрузки шлака в нижней части массы 2-2 псевдоожиженного слоя хлорирования и спиральное шлакоотводящее устройство 2-7 при слое хлорирования; и обеспечение возможности воздействия на дымовой газ хлорирования обработки по удалению пыли посредством циклонного сепаратора 2-3 при слое хлорирования и возврата в массу 2-2 псевдоожиженного слоя хлорирования, а затем предварительного охлаждения посредством теплообменника 2-4 дымового газа и поступления в конденсатор 2-5 дымового газа, так что в нем окситрихлорид ванадия конденсируется с образованием жидкости сырого окситрихлорида ванадия, а остающийся отходящий газ поступает в промывающий абсорбер 7 отходящих газов через кислотоупорный бак 2-6 при слое хлорирования;

обеспечение возможности поступления жидкости сырого окситрихлорида ванадия, сформированной конденсатором 2-5 дымового газа, в ректификационную колонну 3-2 и дистиллятор 3-1 для воздействия на нее операции ректификации для того, чтобы получить богатый ванадием отход, богатый высококипящей примесью, пар кремнийсодержащего окситрихлорида ванадия, богатый низкокипящими примесями, и пар высокочистого окситрихлорида ванадия, где богатый ванадием отход используют для последующего извлечения ванадия; конденсацию пара кремнийсодержащего окситрихлорида ванадия в жидкость посредством конденсатора 3-3 дистиллята, где часть жидкости возвращается в ректификационную колонну 3-2 через сборный бак 3-4 для флегмы, а остающаяся жидкость поступает в бак 3-5 для хранения кремнийсодержащего окситрихлорида ванадия; транспортировку отходящего газа, произведенного в баке 3-5 для хранения кремнийсодержащего окситрихлорида ванадия в промывающий абсорбер 7 отходящих газов через кислотоупорный бак 3-6 ректификационной секции, где кремнийсодержащий окситрихлорид ванадия можно использовать в области химической технологии, такой как область катализа; и конденсацию пара высокочистого окситрихлорида ванадия в жидкость посредством конденсатора 3-7 высокочистого окситрихлорида ванадия и обеспечение возможности поступления жидкости в бак 3-8 для хранения высокочистого окситрихлорида ванадия;

обеспечение возможности переноса высокочистого окситрихлорида ванадия из бака 3-8 для хранения высокочистого окситрихлорида ванадия очищенным воздухом из воздухоочистителя 4-1 при слое аммонификации в массу 4-4 псевдоожиженного слоя газофазной аммонификации посредством форсунки 4-3 для окситрихлорида ванадия; предварительный нагрев ультрачистой воды, очищенного жидкого аммиака и очищенного воздуха газонагревателем 4-2 при слое аммонификации, а затем их транспортировку в массу 4-4 псевдоожиженного слоя газофазной аммонификации, чтобы поддержать порошок в слое в псевдоожиженном состоянии и подвергнуть окситрихлорид ванадия гидролизу и аммонификации, чтобы генерировать порошок метаванадата аммония, содержащий хлорид аммония, где порошок метаванадата аммония, содержащий хлорид аммония, поступает в загрузочную воронку 5-1 для метаванадата аммония после отведения отводящим устройством 4-6 при слое аммонификации, и произведенный содержащий аммиак аммонифицированный дымовой газ подвергают обработке по удалению пыли посредством циклонного сепаратора 4-5 при слое аммонификации, а затем транспортируют в установку обработки отходящего газа для обработки;

обеспечение возможности поочередного поступления порошка метаванадата аммония, содержащего хлорид аммония, в загрузочной воронке 5-1 для метаванадата аммония в массу 6-4 псевдоожиженного слоя прокаливания через шнековый питатель 5-2 для метаванадата аммония и питатель 6-3 при слое прокаливания; обеспечение возможности поочередной очистки сжатого воздуха воздухоочистителем 6-1 при слое прокаливания и его предварительного нагрева газонагревателем 6-2 при слое прокаливания, а затем поступления в массу 6-4 псевдоожиженного слоя прокаливания, чтобы поддержать порошок в слое в псевдоожиженном состоянии и подвергнуть материал метаванадата аммония, содержащий хлорид аммония, термическому разложению, чтобы получить продукт порошка высокочистого пентоксида ванадия, и обеспечение возможности поступления продукта в загрузочную воронку 6-6 для высокочистого пентоксида ванадия через питающее выпускное отверстие в верхней части массы 6-4 псевдоожиженного слоя прокаливания; обеспечение возможности поступления дымового газа прокаливания, произведенного в результате разложения при прокаливании, в циклонный сепаратор 6-5 при слое прокаливания и его охлаждения, чтобы отделить хлорид аммония, и транспортировку дымового газа прокаливания в установку обработки отходящего газа для обработки после удаления пыли; и транспортировку порошка хлорида аммония, отделенного циклонным сепаратором 6-5 при слое прокаливания, в загрузочную воронку для хлорида аммония;

транспортировку газа, отведенного из промывающего абсорбера 7 отходящих газов после абсорбционной обработки щелочным раствором, в дымовую трубу 9 для последующего сброса через вытяжной вентилятор 8.

Первая особенность настоящего изобретения заключается в том, что: в массе 2-2 псевдоожиженного слоя хлорирования количество добавленного порошка углерода в способе хлорирования составляет 10%-20% массы порошка пентоксида ванадия промышленного сорта; и при хлорировании рабочая температура составляет 300-500°С и среднее время пребывания порошка составляет 30-80 мин.

Вторая особенность настоящего изобретения заключается в том, что: в ректификационной колонне 3-2 число тарелок в ректификационной секции составляет 5-10, а число тарелок в отпаривающей секции составляет 10-20 при ректификационной операции; и при ректификационной операции флегмовое число (то есть отношение количества флегмы в верхней части колонны к количеству отводимого материала) поддерживают равным 15-40.

Третья особенность настоящего изобретения заключается в том, что: в массе 4-4 псевдоожиженного слоя газофазной аммонификации метаванадат аммония получают газофазной аммонификацией высокочистого окситрихлорида ванадия, и при газофазной аммонификации рабочая температура составляет 130-250°С, молярное отношение водяного пара к газообразному аммиаку составляет 0,5-0,8 и молярное отношение газообразного аммиака к окситрихлориду ванадия составляет 3,5-4,5.

Четвертая особенность настоящего изобретения заключается в том, что: в массе 6-4 псевдоожиженного слоя прокаливания термическое разложение метаванадата аммония, содержащего хлорид аммония, достигается прокаливанием в псевдоожиженном слое, и при прокаливании рабочая температура составляет 400-650°С и среднее время пребывания порошка составляет 60-180 мин.

Чистота порошка высокочистого пентоксида ванадия, полученного настоящим изобретением, превышает 4N. По сравнению с предшествующим уровнем техники настоящее изобретение обеспечивает следующие отличительные преимущества:

(1) Посредством теплообмена между хлорирующим газом и дымовым газом хлорирования достигается предварительный нагрев хлорирующего газа, тогда как дымовой газ охлаждается, что приводит к более однородному распределению температуры в реакторе хлорирования, тем самым действенный образом улучшая эффективность низкотемпературного хлорирования ванадиевого сырья.

(2) Добавлением подходящего количества воздуха для обеспечения сгорания части порошка углерода реализуются сбалансированные подведение тепла и регулировка температуры в ходе хлорирования, тем самым стабилизируя рабочую температуру хлорирования, повышая эффективность реакции хлорирования, гарантируя хорошую селективность хлорирования и устраняя побочные реакции, такие как генерация тетрахлорида ванадия.

(3) Транспортировкой окситрихлорида ванадия, который очищен ректификацией, в псевдоожиженный слой газофазной аммонификации посредством форсунки для проведения гидролиза и аммонификации окситрихлорида ванадия получают порошок метаванадата аммония, содержащий хлорид аммония. По сравнению с традиционным гидролизом/осаждением аммонийной соли можно эффективно избежать производства солевой сточной воды, содержащей хлорид аммония.

(4) При проведении прокаливания в псевдоожиженном слое метаванадата аммония, содержащего хлорид аммония, метаванадат аммония разлагается на продукт высокочистого пентоксида ванадия, а хлорид аммония также разлагается и отводится с дымовым газом, и продукт хлорида аммония можно получить после охлаждения, тем самым эффективно реализуя получение высокочистого продукта и извлечение хлорида аммония.

Настоящее изобретение обеспечивает преимущества благоприятной приспосабливаемости к сырью, хорошей селективности при низкотемпературном хлорировании, отсутствия сброса загрязненных сточных вод, низкого энергопотребления при производстве и низких операционных затрат, стабильного качества продукта и так далее, и подходит для крупномасштабного промышленного получения порошка высокочистого пентоксида ванадия с чистотой более 4N с хорошими экономической эффективностью и общественными полезными эффектами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемый чертеж использован для обеспечения дополнительной иллюстрации настоящего изобретения и составляет часть описания. Он использован для пояснения настоящего изобретения совместно с примерами настоящего изобретения, но не для ограничения настоящего изобретения.

На Фиг. 1 представлена схематичная диаграмма, иллюстрирующая конфигурацию системы для получения порошка высокочистого тетраоксида ванадия по настоящему изобретению.

ССЫЛОЧНЫЕ ПОЗИЦИИ

1 Питающее устройство

1-1 Вагонетка для пентоксида ванадия промышленного сорта

1-2 Шнековый питатель для пентоксида ванадия промышленного сорта

1-3 Вагонетка для порошка углерода

1-4 Шнековый питатель для порошка углерода

2 Псевдоожиженный слой низкотемпературного хлорирования

2-1 Питатель при слое хлорирования

2-2 Псевдоожиженный слой хлорирования

2-3 Циклонный сепаратор при слое хлорирования

2-4 Теплообменник дымового газа

2-5 Конденсатор дымового газа

2-6 Кислотоупорный бак при слое хлорирования

2-7 Спиральное шлакоотводящее устройство при слое хлорирования

3 Устройство для ректификации и очистки

3-1 Дистиллятор

3-2 Ректификационная колонна

3-3 Конденсатор дистиллята

3-4 Сборный бак для флегмы

3-5 Бак для хранения кремнийсодержащего окситрихлорида ванадия

3-6 Кислотоупорный бак ректификационной секции

3-7 Конденсатор высокочистого окситрихлорида ванадия

3-8 Бак для хранения высокочистого окситрихлорида ванадия

4 Псевдоожиженный слой газофазной аммонификации

4-1 Воздухоочиститель при слое аммонификации

4-2 Газонагреватель при слое аммонификации

4-3 Форсунка для окситрихлорида ванадия

4-4 Масса псевдоожиженного слоя газофазной аммонификации

4-5 Циклонный сепаратор при слое аммонификации

4-6 Отводящее устройство при слое аммонификации

5 Питающее устройство метаванадата аммония

5-1 Загрузочная воронка для метаванадата аммония

5-2 Шнековый питатель для метаванадата аммония

6 Псевдоожиженный слой прокаливания

6-1 Воздухоочиститель при слое прокаливания

6-2 Газонагреватель при слое прокаливания

6-3 Питатель при слое прокаливания

6-4 Масса псевдоожиженного слоя прокаливания

6-5 Циклонный сепаратор при слое прокаливания

6-6 Загрузочная воронка для высокочистого пентоксида ванадия

7 Промывающий абсорбер отходящих газов

8 Вытяжной вентилятор

9 Дымовая труба

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Для того чтобы прояснить цель, техническое решение и преимущества настоящего изобретения, в примерах настоящего изобретения техническое решение будет описано ниже ясно и полностью со ссылкой на прилагаемый чертеж примеров настоящего изобретения. Очевидно, описанные примеры представляют собой лишь часть примеров настоящего изобретения, а не все примеры. Стоит отметить, что примеры использованы лишь для иллюстрации технического решения настоящего изобретения, а не ограничения настоящего изобретения. На Фиг. 1 представлена схематичная диаграмма, иллюстрирующая систему для очистки и получения порошка высокочистого пентоксида ванадия по настоящему изобретению.

Если обратиться к Фиг. 1, то система для очистки и получения порошка высокочистого пентоксида ванадия, использованная в данном примере, включает в себя питающее устройство 1, псевдоожиженный слой 2 низкотемпературного хлорирования, устройство 3 для ректификации и очистки, псевдоожиженный слой 4 газофазной аммонификации, питающее устройство 5 метаванадата аммония, псевдоожиженный слой 6 прокаливания, промывающий абсорбер 7 отходящих газов, вытяжной вентилятор 8 и дымовую трубу 9;

где питающее устройство 1 включает в себя загрузочную воронку 1-1 для пентоксида ванадия промышленного сорта, шнековый питатель 1-2 для пентоксида ванадия промышленного сорта, загрузочную воронку 1-3 для порошка углерода и шнековый питатель

1- 4 для порошка углерода;

псевдоожиженный слой 2 низкотемпературного хлорирования включает в себя питатель

2- 1 при слое хлорирования, массу 2-2 псевдоожиженного слоя хлорирования, циклонный сепаратор 2-3 при слое хлорирования, теплообменник 2-4 дымового газа, конденсатор 2-5 дымового газа, кислотоупорный бак 2-6 при слое хлорирования и спиральное шлакоотводящее устройство 2-7 при слое хлорирования;

устройство 3 для ректификации и очистки включает в себя дистиллятор 3-1, ректификационную колонну 3-2, конденсатор 3-3 дистиллята, сборный бак 3-4 для флегмы, бак 3-5 для хранения кремнийсодержащего окситрихлорида ванадия, кислотоупорный бак 3-6 ректификационной секции, конденсатор 3-7 высокочистого окситрихлорида ванадия и бак 3-8 для хранения высокочистого окситрихлорида ванадия;

псевдоожиженный слой 4 газофазной аммонификации включает в себя воздухоочиститель 4-1 при слое аммонификации, газонагреватель 4-2 при слое аммонификации, форсунку 4-3 для окситрихлорида ванадия, массу 4-4 псевдоожиженного слоя газофазной аммонификации, циклонный сепаратор 4-5 при слое аммонификации и отводящее устройство 4-6 при слое аммонификации;

питающее устройство 5 метаванадата аммония включает в себя загрузочную воронку 5-1 для метаванадата аммония и шнековый питатель 5-2 для метаванадата аммония;

псевдоожиженный слой 6 прокаливания включает в себя воздухоочиститель 6-1 при слое прокаливания, газонагреватель 6-2 при слое прокаливания, питатель 6-3 при слое прокаливания, массу 6-4 псевдоожиженного слоя прокаливания, циклонный сепаратор 6-5 при слое прокаливания и загрузочную воронку 6-6 высокочистого пентоксида ванадия;

где питающий вывод на дне загрузочной воронки 1-1 для пентоксида ванадия промышленного сорта соединен с питающим вводом шнекового питателя 1 -2 для пентоксида ванадия промышленного сорта; питающий вывод на дне загрузочной воронки 1-3 для порошка углерода соединен с питающим вводом шнекового питателя 1-4 для порошка углерода; и как питающий вывод шнекового питателя 1-2 для пентоксида ванадия промышленного сорта, так и питающий вывод шнекового питателя 1-4 для порошка углерода соединены с питающим вводом питателя 2-1 при слое хлорирования посредством трубопровода;

питающее выпускное отверстие питателя 2-1 при слое хлорирования соединено с питающим вводом в верхней части массы 2-2 псевдоожиженного слоя хлорирования посредством трубопровода; газоввод на дне питателя 2-1 при слое хлорирования соединен с главной трубой источника газообразного азота посредством трубопровода; циклонный сепаратор 2-3 при слое хлорирования предусмотрен в центре верхней части секции расширения массы 2-2 псевдоожиженного слоя хлорирования; газовывод в верхней части циклонного сепаратора 2-3 при слое хлорирования соединен с вводом горячего дымового газа теплообменника 2-4 дымового газа посредством трубопровода; вывод холодного дымового газа теплообменника 2-4 дымового газа соединен с газовводом конденсатора 2-5 дымового газа посредством трубопровода; газовывод конденсатора 2-5 дымового газа соединен с газовводом кислотоупорного бака 2-6 при слое хлорирования посредством трубопровода; газовывод кислотоупорного бака 2-6 при слое хлорирования соединен с газовводом промывающего абсорбера 7 отходящих газов посредством трубопровода; выпускное отверстие для шлака в нижней части массы 2-2 псевдоожиженного слоя хлорирования соединено с питающим вводом спирального шлакоотводящего устройства 2-7 при слое хлорирования посредством трубопровода; газоввод на дне массы 2-2 псевдоожиженного слоя хлорирования соединен с выводом горячего газа теплообменника 2-4 дымового газа посредством трубопровода; и ввод холодного газа теплообменника 2-4 дымового газа соединен посредством трубопроводов, соответственно, с главной трубой источника газообразного хлора, главной трубой источника газообразного азота и главной трубой источника сжатого воздуха;

вывод жидкости на дне конденсатора 2-5 дымового газа соединен с питающим вводом ректификационной колонны 3-2 посредством трубопровода; вывод пара дистиллятора 3-1 соединен с вводом пара ректификационной колонны 3-2 посредством трубопровода; обратный ввод дистиллятора 3-1 соединен с выводом флегмы на дне ректификационной колонны 3-2 посредством трубопровода; газовывод в верхней части ректификационной колонны 3-2 соединен с газовводом конденсатора 3-3 дистиллята посредством трубопровода; вывод жидкости конденсатора 3-3 дистиллята соединен с вводом жидкости сборного бака 3-4 для флегмы посредством трубопровода; вывод флегмы сборного бака 3-4 для флегмы соединен с вводом флегмы в верхней части ректификационной колонны 3-2 посредством трубопровода; питающее выпускное отверстие сборного бака 3-4 для флегмы соединено с вводом бака 3-5 для хранения кремнийсодержащего окситрихлорида ванадия посредством трубопровода; вывод отходящего газа бака 3-5 для хранения кремнийсодержащего окситрихлорида ванадия соединен с газовводом кислотоупорного бака 3-6 ректификационной секции посредством трубопровода; газовывод кислотоупорного бака 3-6 ректификационной секции соединен с газовводом промывающего абсорбера 7 отходящих газов посредством трубопровода; вывод ректификата ректификационной колонны 3-2 соединен с газовводом конденсатора 3-7 высокочистого окситрихлорида ванадия посредством трубопровода; вывод жидкости конденсатора 3-7 высокочистого окситрихлорида ванадия соединен с вводом жидкости бака 3-8 для хранения высокочистого окситрихлорида ванадия посредством трубопровода; и донный вывод предусмотрен на дне дистиллятора 3-1;

газоввод воздухоочистителя 4-1 при слое аммонификации соединен с главной трубой сжатого воздуха посредством трубопровода; газовывод воздухоочистителя 4-1 при слое аммонификации соединен, соответственно, с газовводом газонагревателя 4-2 при слое аммонификации, газовводом форсунки 4-3 для окситрихлорида ванадия и газовводом на дне отводящего устройства 4-6 при слое аммонификации посредством трубопровода; газоввод газонагревателя 4-2 при слое аммонификации соединен с главной трубой ультрачистой воды и главной трубой очищенного жидкого аммиака посредством трубопровода; ввод для поддерживающего горения потока воздуха форсунки горения и ввод для топлива газонагревателя 4-2 при слое аммонификации соединены, соответственно, с главной трубой сжатого воздуха и главной трубой подачи топлива посредством трубопровода; газовывод газонагревателя 4-2 при слое аммонификации соединен с газоввод на дне массы 4-4 псевдоожиженного слоя газофазной аммонификации посредством трубопровода; вывод жидкости бака 3-8 для хранения высокочистого окситрихлорида ванадия соединен с вводом окситрихлорида ванадия форсунки 4-3 для окситрихлорида ванадия посредством трубопровода; циклонный сепаратор 4-5 при слое аммонификации предусмотрен в центре верхней части секции расширения массы 4-4 псевдоожиженного слоя газофазной аммонификации; газовывод в верхней части циклонного сепаратора 4-5 при слое аммонификации соединен с установкой обработки отходящего газа посредством трубопровода; питающее выпускное отверстие в верхней части массы 4-4 псевдоожиженного слоя газофазной аммонификации соединено с питающим вводом отводящего устройства 4-6 при слое аммонификации посредством трубопровода; и питающее выпускное отверстие отводящего устройства 4-6 при слое аммонификации соединено с питающим вводом загрузочной воронки 5-1 для метаванадата аммония посредством трубопровода;

питающий вывод на дне загрузочной воронки 5-1 для метаванадата аммония соединен с питающим вводом шнекового питателя 5-2 для метаванадата аммония; и питающее выпускное отверстие шнекового питателя 5-2 для метаванадата аммония соединено с питающим вводом питателя 6-3 при слое прокаливания посредством трубопровода;

газоввод воздухоочистителя 6-1 при слое прокаливания соединен с главной трубой сжатого воздуха посредством трубопровода; газовывод воздухоочистителя 6-1 при слое прокаливания соединен, соответственно, с газовводом газонагревателя 6-2 при слое прокаливания и газовводом на дне питателя 6-3 при слое прокаливания посредством трубопровода; ввод для поддерживающего горение потока воздуха форсунки горения и ввод для топлива газонагревателя 6-2 при слое прокаливания соединены, соответственно, с главной трубой сжатого воздуха и главной трубой подачи топлива посредством трубопровода; газовывод газонагревателя 6-2 при слое прокаливания соединен с газовводом на дне массы 6-4 псевдоожиженного слоя прокаливания посредством трубопровода; питающее выпускное отверстие питателя 6-3 при слое прокаливания соединено с питающим вводом в нижней части массы 6-4 псевдоожиженного слоя прокаливания посредством трубопровода; газовывод в верхней части массы 6-4 псевдоожиженного слоя прокаливания соединен с газовводом циклонного сепаратора 6-5 при слое прокаливания посредством трубопровода; вывод порошка на дне циклонного сепаратора 6-5 при слое прокаливания соединен с питающим вводом загрузочной воронки для хлорида аммония посредством трубопровода; газовывод в верхней части циклонного сепаратора 6-5 при слое прокаливания соединен с установкой обработки отходящего газа посредством трубопровода; и питающее выпускное отверстие в верхней части массы 6-4 псевдоожиженного слоя прокаливания соединено с питающим вводом загрузочной воронки 6-6 для высокочистого пентоксида ванадия посредством трубопровода;

газовывод промывающего абсорбера 7 отходящих газов соединен с газовводом вытяжного вентилятора 8 посредством трубопровода; и газовывод вытяжного вентилятора 8 соединен с газовводом на дне дымовой трубы 9 посредством трубопровода.

Вышеописанную систему используют в данном примере для очистки и получения порошка высокочистого пентоксида ванадия. Конкретный способ включает в себя следующие стадии. Порошок пентоксида ванадия промышленного сорта в вагонетке 1-1 для пентоксида ванадия промышленного сорта и порошок углерода в вагонетке 1-3 для порошка углерода одновременно поступают в питатель 2-1 при слое хлорирования посредством соответственно шнекового питателя 1-2 для пентоксида ванадия промышленного сорта и шнекового питателя 1-4 для порошка углерода и смешиваются в нем, а затем поступают в массу 2-2 псевдоожиженного слоя хлорирования; предварительно нагревают газообразный хлор из главной трубы источника газообразного хлора, газообразный азот из главной трубы источника газообразного азота и воздуха из главной трубы сжатого воздуха посредством теплового обмена с дымовым газом хлорирования посредством теплообменника 2-4 дымового газа, а затем они поступают в массу 2-2 псевдоожиженного слоя хлорирования для обеспечения возможности поддержания пентоксида ванадия, порошка углерода и других порошкообразных материалов в псевдоожиженном состоянии и их химического реагирования, где воздух обеспечивает сгорание части порошка углерода, что предоставляет тепло для поддержания температуры псевдоожиженного слоя, а газообразный хлор и порошок углерода функционируют совместно, приводя к хлорированию пентоксида ванадия и малого количества примесей с образованием хлорированных остатков и дымового газа хлорирования, богатого окситрихлоридом ванадия; хлорированные остатки отводят через отверстие для отведения шлака в нижней части массы 2-2 псевдоожиженного слоя хлорирования и спиральное шлакоотводящее устройство 2-7 при слое хлорирования; и дымовой газ хлорирования подвергают обработке по удалению пыли посредством циклонного сепаратора 2-3 при слое хлорирования, и он возвращается в массу 2-2 псевдоожиженного слоя хлорирования, а затем его предварительно охлаждают посредством теплообменника 2-4 дымового газа и он поступает в конденсатор 2-5 дымового газа, так что в нем окситрихлорид ванадия конденсируется с образованием жидкости сырого окситрихлорида ванадия, а остающийся отходящий газ поступает в промывающий абсорбер 7 отходящих газов через бак 2-6 при слое хлорирования;

жидкость сырого окситрихлорида ванадия, сформированная конденсатором 2-5 дымового газа, поступает в ректификационную колонну 3-2 и дистиллятор 3-1 для воздействия на нее операции ректификации для того, чтобы получить богатый ванадием отход, богатый высококипящими примесями, пар кремнийсодержащего окситрихлорида ванадия, богатый низкокипящими примесями, и пар высокочистого окситрихлорида ванадия, где богатый ванадием отход используют для последующего извлечения ванадия; пар кремнийсодержащего окситрихлорида ванадия конденсируют в жидкость посредством конденсатора 3-3 дистиллята, где часть жидкости возвращается в ректификационную колонну 3-2 через сборный бак 3-4 для флегмы, а остающаяся жидкость поступает в бак 3-5 для хранения кремнийсодержащего окситрихлорида ванадия; отходящий газ, произведенный в баке 3-5 для хранения кремнийсодержащего окситрихлорида ванадия, транспортируют в промывающий абсорбер 7 отходящих газов через кислотоупорный бак 3-6 ректификационной секции, где кремнийсодержащий окситрихлорид ванадия можно использовать в области химической технологии, такой как область катализа; и пар высокочистого окситрихлорида ванадия конденсируют в жидкость посредством конденсатора 3-7 высокочистого окситрихлорида ванадия, а затем она поступает в бак 3-8 для хранения высокочистого окситрихлорида ванадия;

высокочистый окситрихлорид ванадия из бака 3-8 для хранения высокочистого окситрихлорида ванадия переносится очищенным воздухом из воздухоочистителя 4-1 при слое аммонификации в массу 4-4 псевдоожиженного слоя газофазной аммонификации посредством форсунки 4-3 для окситрихлорида ванадия; ультрачистую воду, очищенный жидкий аммиак и очищенный воздух предварительно нагревают газонагревателем 4-2 при слое аммонификации, а затем их транспортируют в массу 4-4 псевдоожиженного слоя газофазной аммонификации, чтобы поддержать порошок в слое в псевдоожиженном состоянии и подвергнуть окситрихлорид ванадия гидролизу и аммонификации, чтобы генерировать порошок метаванадата аммония, содержащий хлорид аммония, где порошок метаванадата аммония, содержащий хлорид аммония, поступает в загрузочную воронку 5-1 для метаванадата аммония после отведения отводящим устройством 4-6 при слое аммонификации, и произведенный содержащий аммиак аммонифицированный дымовой газ подвергают обработке по удалению пыли посредством циклонного сепаратора 4-5 при слое аммонификации, а затем транспортируют в установку обработки отходящего газа для обработки;

порошок метаванадата аммония, содержащий хлорид аммония, в загрузочной воронке 5-1 для метаванадата аммония поступает в массу 6-4 псевдоожиженного слоя прокаливания поочередно через шнековый питатель 5-2 для метаванадата аммония и питатель 6-3 при слое прокаливания; сжатый воздух поочередно очищается воздухоочистителем 6-1 при слое прокаливания и предварительно нагревается газонагревателем 6-2 при слое прокаливания, а затем поступает в массу 6-4 псевдоожиженного слоя прокаливания, чтобы поддержать порошок в слое в псевдоожиженном состоянии и подвергнуть материал метаванадата аммония, содержащий хлорид аммония, термическому разложению, чтобы получить продукт порошка высокочистого пентоксида ванадия, и продукт поступает в загрузочную воронку 6-6 для высокочистого пентоксида ванадия через питающее выпускное отверстие в верхней части массы 6-4 псевдоожиженного слоя прокаливания; дымовой газ прокаливания, произведенный в результате разложения при прокаливании, поступает в циклонный сепаратор 6-5 при слое прокаливания и охлаждается в нем, так что отделяется хлорид аммония, и дымовой газ прокаливания транспортируют в установку обработки отходящего газа для обработки после удаления пыли; и порошок хлорида аммония, отделенный циклонным сепаратором 6-5 при слое прокаливания, транспортируют в загрузочную воронку для хлорида аммония;

газ, отведенный из промывающего абсорбера 7 отходящих газов после абсорбционной обработки щелочным раствором, транспортируют в дымовую трубу 9 для последующего сброса через вытяжной вентилятор 8.

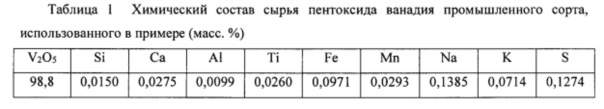

В данном примере порошок пентоксида ванадия промышленного сорта использовали в качестве сырья и его химический состав показан в Таблице 1. Производительность составляет 70 кг/ч и продукт высокочистого пентоксида ванадия получали низкотемпературным хлорированием, ректификацией окситрихлорида ванадия, газофазной аммонификацией и прокаливанием.

Рабочие условия являются следующими: в массе 2-2 псевдоожиженного слоя хлорирования количество добавленного порошка углерода в способе низкотемпературного хлорирования составляет 10% массы порошка пентоксида ванадия промышленного сорта, а при хлорировании рабочая температура составляет 500°С и среднее время пребывания порошка составляет 30 мин.; в ректификационной колонне 3-2 число тарелок в ректификационной секции составляет 5 и число тарелок в отпаривающей секции составляет 10 при операции ректификации, а флегмовое число операции ректификации составляет 40; в массе 4-4 псевдоожиженного слоя газофазной аммонификации рабочая температура составляет 130°С, молярное отношение водяного пара к газообразному аммиаку составляет 0,5 и молярное отношение газообразного аммиака к окситрихлориду ванадия составляет 4,5 при газофазной аммонификации; в массе 6-4 псевдоожиженного слоя прокаливания рабочая температура составляет 400°С и среднее время пребывания порошка составляет 180 мин при прокаливании. В таких рабочих условиях степень непосредственного извлечения ванадия достигала 80%, а чистота продукта высокочистого пентоксида ванадия достигала 99,995 масс. % (4N5).

Рабочие условия являются следующими: в массе 2-2 псевдоожиженного слоя хлорирования количество добавленного порошка углерода в способе низкотемпературного хлорирования составляет 20% массы порошка пентоксида ванадия промышленного сорта, а при хлорировании рабочая температура составляет 300°С и среднее время пребывания порошка составляет 80 мин.; в ректификационной колонне 3-2 число тарелок в ректификационной секции составляет 10 и число тарелок в отпаривающей секции составляет 20 при операции ректификации, а флегмовое число операции ректификации составляет 15; в массе 4-4 псевдоожиженного слоя газофазной аммонификации рабочая температура составляет 250°С, молярное отношение водяного пара к газообразному аммиаку составляет 0,8 и молярное отношение газообразного аммиака к окситрихлориду ванадия составляет 3,5 при газофазной аммонификации; в массе 6-4 псевдоожиженного слоя прокаливания рабочая температура составляет 650°С и среднее время пребывания порошка составляет 60 мин при прокаливании. В таких рабочих условиях степень непосредственного извлечения ванадия достигала 81%, а чистота продукта высокочистого пентоксида ванадия достигала 99,999 масс. % (5N).

Подробности, которые подробно не проиллюстрированы в настоящем изобретении, относятся к хорошо известным в данной области технологиям.

Конечно, настоящее изобретение также может предусматривать разнообразные примеры. Согласно раскрытию настоящего изобретения специалисты в данной области могут внести разнообразные соответствующие изменения и модификации в пределах сущности и существа настоящего изобретения; однако все такие соответствующие изменения и модификации охватываются объемом охраны формулы настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система и способ для производства порошка высокочистого пентоксида ванадия | 2016 |

|

RU2670866C9 |

| Система и способ получения порошка высокочистого тетраоксида ванадия | 2016 |

|

RU2663776C1 |

| Система и способ получения порошка высокочистого пентоксида ванадия | 2016 |

|

RU2663777C1 |

| Система и способ очистки пентоксида ванадия | 2016 |

|

RU2662515C1 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЕВОГО ЭЛЕКТРОЛИТА ВЫСОКОЙ ЧИСТОТЫ | 2017 |

|

RU2691058C1 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТА ВЫСОКОЙ ЧИСТОТЫ ДЛЯ ВАНАДИЕВОГО АККУМУЛЯТОРА | 2017 |

|

RU2690012C1 |

| СИСТЕМА И СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ЭЛЕКТРОЛИТА ВЫСОКОЙ ЧИСТОТЫ И ВЫСОКОЙ АКТИВНОСТИ | 2017 |

|

RU2690013C1 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЕВОГО ЭЛЕКТРОЛИТА ВЫСОКОЙ ЧИСТОТЫ С ВАЛЕНТНОСТЬЮ 3,5 | 2017 |

|

RU2695083C1 |

| Способ получения низкокремнистого пентоксида ванадия из раствора, содержащего ванадий, хром и кремний | 2014 |

|

RU2645535C1 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТА ВЫСОКОЙ ЧИСТОТЫ ДЛЯ ПОЛНОСТЬЮ ВАНАДИЕВОГО ПРОТОЧНОГО АККУМУЛЯТОРА | 2017 |

|

RU2691103C1 |

Изобретение может быть использовано в химической промышленности. Пентоксид ванадия промышленной категории превращают в окситрихлорид ванадия низкотемпературным хлорированием в псевдоожиженном слое. При этом хлорирующий газ предварительно нагревают посредством теплообмена между псевдоожижающим газом и дымовым газом хлорирования и добавляют воздух. Окситрихлорид ванадия подвергают очистке ректификацией, а затем проводят газофазную аммонификацию в псевдоожиженном слое с получением метаванадата аммония. Метаванадат аммония, содержащий хлорид аммония, прокаливают в псевдоожиженном слое и получают порошок высокочистого пентоксида ванадия. Изобретение позволяет снизить потребление энергии и операционные расходы в промышленном производстве высокочистого пентоксида ванадия, исключить загрязнение окружающей среды стоками, содержащими аммиак и азот. 2 н. и 6 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Система очистки и получения порошка высокочистого пентоксида ванадия, включающая в себя питающее устройство (1), псевдоожиженный слой (2) низкотемпературного хлорирования, устройство (3) для ректификации и очистки, псевдоожиженный слой (4) газофазной аммонификации, питающее устройство (5) метаванадата аммония, псевдоожиженный слой (6) прокаливания, промывающий абсорбер (7) отходящих газов, вытяжной вентилятор (8) и дымовую трубу (9);

где питающее устройство (1) включает в себя загрузочную воронку (1-1) для пентоксида ванадия промышленного сорта, шнековый питатель (1-2) для пентоксида ванадия промышленного сорта, загрузочную воронку (1-3) для порошка углерода и шнековый питатель (1-4) для порошка углерода;

псевдоожиженный слой (2) для низкотемпературного хлорирования включает в себя питатель (2-1) для хлорирующего слоя, корпус (2-2) для псевдоожиженного хлорирующего слоя, циклонный сепаратор (2-3) хлорирующего слоя, теплообменник (2-4) дымового газа, конденсатор (2-5) дымового газа, кислотоупорный бак (2-6) для хлорирующего слоя и спиральное разгрузочное устройство (2-7) шлака хлорирующего слоя;

устройство (3) для ректификации и очистки включает в себя дистиллятор (3-1), ректификационную колонну (3-2), конденсатор (3-3) дистиллята, сборный бак (3-4) для флегмы, бак (3-5) для хранения кремнийсодержащего окситрихлорида ванадия, кислотоупорный бак (3-6) ректификационной секции, конденсатор (3-7) высокочистого окситрихлорида ванадия и бак (3-8) для хранения высокочистого окситрихлорида ванадия;

псевдоожиженный слой (4) газофазной аммонификации включает в себя воздухоочиститель (4-1) при слое аммонификации, газонагреватель (4-2) при слое аммонификации, форсунку (4-3) для окситрихлорида ванадия, массу (4-4) псевдоожиженного слоя газофазной аммонификации, циклонный сепаратор (4-5) при слое аммонификации и отводящее устройство (4-6) при слое аммонификации;

питающее устройство (5) метаванадата аммония включает в себя загрузочную воронку (5-1) для метаванадата аммония и шнековый питатель (5-2) для метаванадата аммония;

псевдоожиженный слой (6) прокаливания включает в себя воздухоочиститель (6-1) при слое прокаливания, газонагреватель (6-2) при слое прокаливания, питатель (6-3) при слое прокаливания, массу (6-4) псевдоожиженного слоя прокаливания, циклонный сепаратор (6-5) при слое прокаливания и загрузочную воронку (6-6) высокочистого пентоксида ванадия;

где питающий вывод на дне загрузочной воронки (1-1) для пентоксида ванадия промышленного сорта соединен с питающим вводом шнекового питателя (1-2) для пентоксида ванадия промышленного сорта; питающий вывод на дне загрузочной воронки (1-3) для порошка углерода соединен с питающим вводом шнекового питателя (1-4) для порошка углерода; и как питающий вывод шнекового питателя (1-2) для пентоксида ванадия промышленного сорта, так и питающий вывод шнекового питателя (1-4) для порошка углерода соединены с питающим вводом питателя (2-1) при слое хлорирования посредством трубопровода;

питающее выпускное отверстие питателя (2-1) при слое хлорирования соединено с питающим вводом в верхней части массы (2-2) псевдоожиженного слоя хлорирования посредством трубопровода; газоввод на дне питателя (2-1) при слое хлорирования соединен с главной трубой источника газообразного азота посредством трубопровода; циклонный сепаратор (2-3) при слое хлорирования предусмотрен в центре верхней части секции расширения массы (2-2) псевдоожиженного слоя хлорирования; газовывод в верхней части циклонного сепаратора (2-3) при слое хлорирования соединен с вводом горячего дымового газа теплообменника (2-4) дымового газа посредством трубопровода; вывод холодного дымового газа теплообменника (2-4) дымового газа соединен с газовводом конденсатора (2-5) дымового газа посредством трубопровода; газовывод конденсатора (2-5) дымового газа соединен с газовводом кислотоупорного бака (2-6) при слое хлорирования посредством трубопровода; газовывод кислотоупорного бака (2-6) при слое хлорирования соединен с газовводом промывающего абсорбера (7) отходящих газов посредством трубопровода; выпускное отверстие для шлака в нижней части массы (2-2) псевдоожиженного слоя хлорирования соединено с питающим вводом спирального шлакоотводящего устройства (2-7) при слое хлорирования посредством трубопровода; газоввод на дне массы (2-2) псевдоожиженного слоя хлорирования соединен с выводом горячего газа теплообменника (2-4) дымового газа посредством трубопровода; и ввод холодного газа теплообменника (2-4) дымового газа соединен посредством трубопроводов, соответственно, с главной трубой источника газообразного хлора, главной трубой источника газообразного азота и главной трубой источника сжатого воздуха;

вывод жидкости на дне конденсатора (2-5) дымового газа соединен с питающим вводом ректификационной колонны (3-2) посредством трубопровода; вывод пара дистиллятора (3-1) соединен с вводом пара ректификационной колонны (3-2) посредством трубопровода; обратный ввод дистиллятора (3-1) соединен с выводом флегмы на дне ректификационной колонны (3-2) посредством трубопровода; газовывод в верхней части ректификационной колонны (3-2) соединен с газовводом конденсатора (3-3) дистиллята посредством трубопровода; вывод жидкости конденсатора (3-3) дистиллята соединен с вводом жидкости сборного бака (3-4) для флегмы посредством трубопровода; вывод флегмы сборного бака (3-4) для флегмы соединен с вводом флегмы в верхней части ректификационной колонны (3-2) посредством трубопровода; питающее выпускное отверстие сборного бака (3-4) для флегмы соединено с вводом бака (3-5) для хранения кремнийсодержащего окситрихлорида ванадия посредством трубопровода; вывод отходящего газа бака (3-5) для хранения кремнийсодержащего окситрихлорида ванадия соединен с газовводом кислотоупорного бака (3-6) ректификационной секции посредством трубопровода; газовывод кислотоупорного бака (3-6) ректификационной секции соединен с газовводом промывающего абсорбера (7) отходящих газов посредством трубопровода; вывод ректификата ректификационной колонны (3-2) соединен с газовводом конденсатора (3-7) высокочистого окситрихлорида ванадия посредством трубопровода; вывод жидкости конденсатора (3-7) высокочистого окситрихлорида ванадия соединен с вводом жидкости бака (3-8) для хранения высокочистого окситрихлорида ванадия посредством трубопровода; и донный вывод предусмотрен на дне дистиллятора (3-1);

газоввод воздухоочистителя (4-1) при слое аммонификации соединен с главной трубой сжатого воздуха посредством трубопровода; газовывод воздухоочистителя (4-1) при слое аммонификации соединен, соответственно, с газовводом газонагревателя (4-2) при слое аммонификации, газовводом форсунки (4-3) для окситрихлорида ванадия и газовводом на дне отводящего устройства (4-6) при слое аммонификации посредством трубопроводов; газоввод газонагревателя (4-2) при слое аммонификации соединен с главной трубой ультрачистой воды и главной трубой очищенного жидкого аммиака посредством трубопроводов; ввод для поддерживающего горения потока воздуха форсунки горения и ввод для топлива газонагревателя (4-2) при слое аммонификации соединены, соответственно, с главной трубой сжатого воздуха и главной трубой подачи топлива посредством трубопроводов; газовывод газонагревателя (4-2) при слое аммонификации соединен с газовводом на дне массы (4-4) псевдоожиженного слоя газофазной аммонификации посредством трубопровода; вывод жидкости бака (3-8) для хранения высокочистого окситрихлорида ванадия соединен с вводом окситрихлорида ванадия форсунки (4-3) для окситрихлорида ванадия посредством трубопровода; циклонный сепаратор (4-5) при слое аммонификации предусмотрен в центре верхней части секции расширения массы (4-4) псевдоожиженного слоя газофазной аммонификации; газовывод в верхней части циклонного сепаратора (4-5) при слое аммонификации соединен с установкой обработки отходящего газа посредством трубопровода; питающее выпускное отверстие в верхней части массы (4-4) псевдоожиженного слоя газофазной аммонификации соединено с питающим вводом отводящего устройства (4-6) при слое аммонификации посредством трубопровода; и питающее выпускное отверстие отводящего устройства (4-6) при слое аммонификации соединено с питающим вводом загрузочной воронки (5-1) для метаванадата аммония посредством трубопровода;

питающий вывод на дне загрузочной воронки (5-1) для метаванадата аммония соединен с питающим вводом шнекового питателя (5-2) для метаванадата аммония; и питающее выпускное отверстие шнекового питателя (5-2) для метаванадата аммония соединено с питающим вводом питателя (6-3) при слое прокаливания посредством трубопровода;

газоввод воздухоочистителя (6-1) при слое прокаливания соединен с главной трубой сжатого воздуха посредством трубопровода; газовывод воздухоочистителя (6-1) при слое прокаливания соединен, соответственно, с газовводом газонагревателя (6-2) при слое прокаливания и газовводом на дне питателя (6-3) при слое прокаливания посредством трубопроводов; ввод для поддерживающего горение потока воздуха форсунки горения и ввод для топлива газонагревателя (6-2) при слое прокаливания соединены, соответственно, с главной трубой сжатого воздуха и главной трубой подачи топлива посредством трубопроводов; газовывод газонагревателя (6-2) при слое прокаливания соединен с газовводом на дне массы (6-4) псевдоожиженного слоя прокаливания посредством трубопровода; питающее выпускное отверстие питателя (6-3) при слое прокаливания соединено с питающим вводом в нижней части массы (6-4) псевдоожиженного слоя прокаливания посредством трубопровода; газовывод в верхней части массы (6-4) псевдоожиженного слоя прокаливания соединен с газовводом циклонного сепаратора (6-5) при слое прокаливания посредством трубопровода; вывод порошка на дне циклонного сепаратора (6-5) при слое прокаливания соединен с питающим вводом загрузочной воронки для хлорида аммония посредством трубопровода; газовывод в верхней части циклонного сепаратора (6-5) при слое прокаливания соединен с установкой обработки отходящего газа посредством трубопровода; и питающее выпускное отверстие в верхней части массы (6-4) псевдоожиженного слоя прокаливания соединено с питающим вводом загрузочной воронки (6-6) для высокочистого пентоксида ванадия посредством трубопровода;

газовывод промывающего абсорбера (7) отходящих газов соединен с газовводом вытяжного вентилятора (8) посредством трубопровода; и газовывод вытяжного вентилятора (8) соединен с газовводом на дне дымовой трубы (9) посредством трубопровода.

2. Способ очистки и получения порошка высокочистого пентоксида ванадия, основанный на системе по п. 1, включающий в себя следующие стадии:

обеспечение возможности одновременного поступления порошка пентоксида ванадия промышленного сорта в загрузочной воронке (1-1) для пентоксида ванадия промышленного сорта и порошка углерода в загрузочной воронке (1-3) для порошка углерода в питатель (2-1) при слое хлорирования посредством соответственно шнекового питателя (1-2) для пентоксида ванадия промышленного сорта и шнекового питателя (1-4) для порошка углерода и смешивания в нем, а затем поступления в массу (2-2) псевдоожиженного слоя хлорирования; обеспечение возможности предварительного нагрева газообразного хлора из главной трубы источника газообразного хлора, газообразного азота из главной трубы источника газообразного азота и воздуха из главной трубы сжатого воздуха посредством теплового обмена с дымовым газом хлорирования посредством теплообменника (2-4) дымового газа, а затем поступления в массу (2-2) псевдоожиженного слоя хлорирования, чтобы обеспечить возможность поддержания пентоксида ванадия и порошка углерода в псевдоожиженном состоянии и их химического реагирования, где воздух обеспечивает сгорание части порошка углерода, что предоставляет тепло для поддержания температуры псевдоожиженного слоя, а газообразный хлор и порошок углерода функционируют совместно, приводя к хлорированию пентоксида ванадия и малого количества примесей с образованием хлорированных остатков и дымового газа хлорирования, богатого окситрихлоридом ванадия; поочередное отведение хлорированных остатков через отверстие для выгрузки шлака в нижней части массы (2-2) псевдоожиженного слоя хлорирования и спиральное шлакоотводящее устройство (2-7) при слое хлорирования; и обеспечение возможности воздействия на дымовой газ хлорирования обработки по удалению пыли посредством циклонного сепаратора (2-3) при слое хлорирования и возврата в массу (2-2) псевдоожиженного слоя хлорирования, а затем предварительного охлаждения посредством теплообменника (2-4) дымового газа и поступления в конденсатор (2-5) дымового газа, так что в нем окситрихлорид ванадия конденсируется с образованием жидкости сырого окситрихлорида ванадия, а остающийся отходящий газ поступает в промывающий абсорбер (7) отходящих газов через кислотоупорный бак (2-6) при слое хлорирования;

обеспечение возможности поступления жидкости сырого окситрихлорида ванадия, сформированной конденсатором (2-5) дымового газа, в ректификационную колонну (3-2) и дистиллятор (3-1) для воздействия на нее операции ректификации для того, чтобы получить богатый ванадием отход, богатый высококипящими примесями, пар кремнийсодержащего окситрихлорида ванадия, богатый низкокипящими примесями, и пар высокочистого окситрихлорида ванадия; конденсацию пара кремнийсодержащего окситрихлорида ванадия в жидкость посредством конденсатора (3-3) дистиллята, где часть жидкости возвращается в ректификационную колонну (3-2) через сборный бак (3-4) для флегмы, а остающаяся жидкость поступает в бак (3-5) для хранения кремнийсодержащего окситрихлорида ванадия; транспортировку отходящего газа, произведенного в баке (3-5) для хранения кремнийсодержащего окситрихлорида ванадия, в промывающий абсорбер (7) отходящих газов через кислотоупорный бак (3-6) ректификационной секции; и конденсацию пара высокочистого окситрихлорида ванадия в жидкость посредством конденсатора (3-7) высокочистого окситрихлорида ванадия и обеспечение возможности поступления жидкости в бак (3-8) для хранения высокочистого окситрихлорида ванадия;

обеспечение возможности переноса высокочистого окситрихлорида ванадия из бака (3-8) для хранения высокочистого окситрихлорида ванадия очищенным воздухом из воздухоочистителя (4-1) при слое аммонификации в массу (4-4) псевдоожиженного слоя газофазной аммонификации посредством форсунки (4-3) для окситрихлорида ванадия; предварительный нагрев ультрачистой воды, очищенного жидкого аммиака и очищенного воздуха газонагревателем (4-2) при слое аммонификации, а затем их транспортировку в массу (4-4) псевдоожиженного слоя газофазной аммонификации, чтобы поддержать порошок в слое в псевдоожиженном состоянии и подвергнуть окситрихлорид ванадия гидролизу и аммонификации, чтобы генерировать порошок метаванадата аммония, содержащий хлорид аммония, где порошок метаванадата аммония, содержащий хлорид аммония, поступает в загрузочную воронку (5-1) для метаванадата аммония после отведения отводящим устройством (4-6) при слое аммонификации, и произведенный содержащий аммиак аммонифицированный дымовой газ подвергают обработке по удалению пыли посредством циклонного сепаратора (4-5) при слое аммонификации, а затем транспортируют в установку обработки отходящего газа для обработки;

обеспечение возможности поочередного поступления порошка метаванадата аммония, содержащего хлорид аммония, в загрузочной воронке (5-1) для метаванадата аммония в массу (6-4) псевдоожиженного слоя прокаливания через шнековый питатель (5-2) для метаванадата аммония и питатель (6-3) при слое прокаливания; обеспечение возможности поочередной очистки сжатого воздуха воздухоочистителем (6-1) при слое прокаливания и его предварительного нагрева газонагревателем (6-2) при слое прокаливания, а затем поступления в массу (6-4) псевдоожиженного слоя прокаливания, чтобы поддержать порошок в слое в псевдоожиженном состоянии и подвергнуть материал метаванадата аммония, содержащий хлорид аммония, термическому разложению, чтобы получить продукт порошка высокочистого пентоксида ванадия, и обеспечение возможности поступления продукта в загрузочную воронку (6-6) для высокочистого пентоксида ванадия через питающее выпускное отверстие в верхней части массы (6-4) псевдоожиженного слоя прокаливания; обеспечение возможности поступления дымового газа прокаливания, произведенного в результате разложения при прокаливании, в циклонный сепаратор (6-5) при слое прокаливания и его охлаждения, чтобы отделить хлорид аммония, и транспортировку дымового газа прокаливания в установку обработки отходящего газа для обработки после удаления пыли; и транспортировку порошка хлорида аммония, отделенного циклонным сепаратором (6-5) при слое прокаливания, в загрузочную воронку для хлорида аммония;

транспортировку газа, отведенного из промывающего абсорбера (7) отходящих газов после абсорбционной обработки щелочным раствором, в дымовую трубу (9) для последующего сброса через вытяжной вентилятор (8).

3. Способ очистки и получения порошка высокочистого пентоксида ванадия по п. 2, где в массе (2-2) псевдоожиженного слоя хлорирования количество добавленного порошка углерода в способе хлорирования составляет 10-20% массы порошка пентоксида ванадия промышленного сорта.

4. Способ очистки и получения порошка высокочистого пентоксида ванадия по п. 2, где в массе (2-2) псевдоожиженного слоя хлорирования рабочая температура составляет 300-500°C и среднее время пребывания порошка составляет 30-80 мин при хлорировании.

5. Способ очистки и получения порошка высокочистого пентоксида ванадия по п. 2, где в ректификационной колонне (3-2) число тарелок в ректификационной секции составляет 5-10 и число тарелок в отпаривающей секции составляет 10-20 при операции ректификации.

6. Способ очистки и получения порошка высокочистого пентоксида ванадия по п. 2, где флегмовое число операции ректификации составляет 15-40.

7. Способ очистки и получения порошка высокочистого пентоксида ванадия по п. 2, где в массе (4-4) псевдоожиженного слоя газофазной аммонификации метаванадат аммония получают газофазной аммонификацией высокочистого окситрихлорида ванадия, и при газофазной аммонификации рабочая температура составляет 130-250°C, молярное отношение водяного пара к газообразному аммиаку составляет 0,5-0,8 и молярное отношение газообразного аммиака к окситрихлориду ванадия составляет 3,5-4,5.

8. Способ очистки и получения порошка высокочистого пентоксида ванадия по п. 2, где в массе (6-4) псевдоожиженного слоя прокаливания термическое разложение метаванадата аммония, содержащего хлорид аммония, достигается прокаливанием в псевдоожиженном слое, и при прокаливании рабочая температура составляет 400-650°C и среднее время пребывания порошка составляет 60-180 мин.

| CN 103130279 A, 05.06.2013 | |||

| Устройство для регулирования процесса карбурации двигателей внутреннего горения | 1930 |

|

SU23292A1 |

| Экран для получения проектируемых изображений | 1934 |

|

SU41719A1 |

| CN 102234117 A, 09.11.2011 | |||

| CN 101845552 A, 29.09.2010 | |||

| CN 103922403 A, 16.07.2014. | |||

Авторы

Даты

2018-08-30—Публикация

2016-01-28—Подача