Изобретение относится к области электронных устройств ввода информации и может быть использовано в мобильных и портативных электронно-вычислительных средствах (гражданского, промышленного и военного назначений), карманных и стационарных персональных компьютерах, прочих и мобильных встраиваемых системах, стационарных терминалов ввода-вывода информации, информационных и справочных киосках, терминалах самообслуживания, POS-терминалах в сфере услуг и торговли, промышленном терминальном оборудовании, платежных терминалов в банковских учреждениях и прочих местах общественного пользования, в широкоформатных устройствах вывода информации (жидкокристаллические, плазменные или со с вето излучающими диодами панели) в качестве интерактивной системы ввода, оборудовании для проведения презентаций и т.д.

Для описания уровня техники перечислим аналоги по изобретению. Первый из них следующий:

известно устройство отображения и снятия изображения содержащее панель снятия изображения с множеством первых фотоэлементов, множеством вторых фотоэлементов и источником света, включающего в себя зондирующий свет для обнаружения близкого объекта, причем длины волн зондирующего света лежат в заданной области длин волн и блок обработки изображения для выполнения обработки изображения в отношении сигналов, захваченных панелью снятия изображения в результате снятия изображения близкого объекта, и получения информации об объекте, включающей положение и/или форму и/или размеры близкого объекта, при этом первые фотоэлементы имеют характеристику светочувствительности, отличную от характеристики светочувствительности вторых фотоэлементов для длин волн в области светочувствительности, область длин волн светочувствительности первых фотоэлементов включает область длин волн зондирующего света, светочувствительность вторых фотоэлементов ниже светочувствительности первых фотоэлементов в области длин волн зондирующего света, причем блок обработки изображения выполнен с возможностью получать указанную информацию об объекте посредством обработки сигналов, поступающих от первых и вторых фотоэлементов (Патент РФ №2456659, МПК G06F 3/041 (2006.01), опубл. 20.07.2012, патентообладатель SONY CORPORATION (JP)).

Достоинствами являются: позволяет определять положение объекта с хорошей стабильностью независимо от условий использования с помощью составного изображения, не допускающего ложного срабатывания. При большой скорости перемещения объекта не наблюдается тенденция увеличения области генерации ложного сигнала, а при повышении яркости внешнего света минимизирована вероятность ложного срабатывания.

Недостатками являются: сложность электронных компонентов для обработки информации о нажатиях: первичных фотодиодов с одной светочувствительностью, затем вторичных фотодиодов с меньшей чувствительностью, устройство зондирующего светового излучения и т.д. Следовательно, довольно высокая стоимость производства и посредственная надежность при эксплуатации подобного сенсорного экрана.

Второй аналог - разработанная система с сенсорным экраном включает в себя: множество датчиков давления, связанных с сенсорной панелью; множество электродов, также соединенных с сенсорной панелью, и первая часть которых формируется вдоль одной горизонтальной оси, а другая часть формируется вдоль другой вертикальной оси. Проекционно-емкостная сенсорная система связана с множеством электродов, а процессор связан с множеством датчиков давления и остальной проекционно-емкостной сенсорной системой. Процессор занимается обработкой полученной информации и вычислениями, в то время как множество датчиков давления и проекционно-емкостных датчиков (электродов) сенсорной системы практически одновременно обнаруживают контакт на сенсорной панели и координаты его положения на экране (Патент JP 20100190913 20100827, МПК G06F 3/041; G06F 3/044; G06F 3/047, патентообладатель ELO TOUCHSYTEMSINC).

Достоинствами являются:

1. Высокая светопропускная способность - 94-96%;

2. Низкая погрешность при касании: не более 1 мм;

3. Устойчивость ко многим внешним воздействующим факторам: стойкость к атмосферным воздействиям - дождь, снег, град; устойчив к загрязнениям; нечувствителен к конденсации;

4. Может эксплуатироваться при влажности от 10% до 95%.

Недостатками являются:

1. Небольшой диапазон рабочих температур: от -35°С до +50°С (у разработанного сенсорного экрана в данной заявке на патент -40°С до +70°С);

2. Достаточно высокое значение толщины экрана - 6 мм (в изобретении в заявке на патент 3 мм вместе с ЖК-дисплеем, 1,18 мм вместе с AMOLED дисплеем);

3. Время отклика на касание составляет 8 мс (у разработанного проекционно-емкостного экрана экрана 4-5 мс);

4. Низкая надежность: всего 50 млн. прикосновений

Третий аналог - разработанное устройство представляет собой проекционно-емкостную сенсорную панель, распознающий мультитач (распознавание прикосновений в двух и более точках одновременно) и метода, который позволит устранить расплывчатую область информации о прикосновении из обнаружения точного места касания. Информация о точке прикосновения пользователя обнаруживается у сенсорной панели строчными электродами и электродами по столбцам. Помеха, обнаруженная около соответствующих электродов по строке и электродов по столбцу, удаляется. Смещенные данные также удаляются из данных со строчных электродов и электродов по столбцам. Информация о фактической области прикосновения отслеживается среди обнаруженных мест касания (Патент KR 20090068928 20090728, МПК G06F 3/03; G06F 3/041; G06F 3/044, патентообладатель: SAMSUNG ELECTRONICS СО LTD).

Достоинствами являются: долговечен, обладает высоким показателем светопропускания (порядка 90%), стойкий к загрязнениям и механическим повреждениям рабочей поверхности, способен функционировать в широком диапазоне температур. Позволяет воспринимать нажатия в нескольких точках экрана одновременно (мультитач) и дают возможность управления рукой в перчатке.

Недостатками являются: себестоимость такой проекционно-емкостной панели будет заметно расти по мере увеличения размера и разрешающей способности экрана. Это препятствует распространению сенсорных панелей данного типа в недорогих устройствах, а также в аппаратах с экранами большого размера.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является проекционно-емкостная сенсорная панель в патенте Apple Inc. US 8125463.

Сенсорная панель с прозрачной емкостной чувствительной средой, настроенная на обнаружение нескольких прикосновений или участков рядом с этими прикосновениями, которые происходят в одно и то же время и в разных местах на поверхности сенсорной панели, производя различные сигналы, каждый из которых соответствует одной из областей прикосновения на плоскости сенсорной панели (для каждого такого прикосновения). Сенсорная панель с многоточечной взаимной емкостью содержит: первый слой из пространственно разделенных линий управления, сформированных в первой плоскости; второй слой из пространственно разделенных чувствительных линий, сформированных во второй плоскости, управляющие и чувствительные линии, пересекающие друг с другом, образуют сетку из чувствительных узлов с взаимной емкостью. Управляющие и чувствительные линии формируются по технологии ITO (оксидов индия и олова) (Патент US 8125463, МПК 345/173; 178/18.01; 345/174, патентообладатель: APPLE INC.).

Достоинствами являются:

1. Позволяет воспринимать нажатия в нескольких точках экрана одновременно (мультитач) и дают возможность управления рукой в перчатке.

2. Устранение помех, возникающих вследствие наличия вблизи поверхности сенсорного экрана различного рода емкостных шумов.

3. Определение области (площади) прикосновения.

4. Принцип «взаимной емкости» («mutual-capacitance»), использующий две пары обкладок для каждой системы накопления электрической емкости, повышающий точность определения координат и устойчивость к электромагнитным помехам.

Недостатками являются:

1. Так как технология изготовления ITO, но все недостатки патента CN 20081142726, рассмотренного ниже.

2. Наличие двух слоев - управляющих и чувствительных линий, и, как следствие - многочисленные и сложно разведенные в пространстве тонкие проводниковые элементы.

Раскроем преимущество и новизну изобретения с устранением недостатков в перечисленных выше аналогах. Технология «floating-touch» может быть реализована без внесения в конструкцию дополнительных мощных датчиков регистрации отдаленных электрических емкостей. Так, в обычной проекционно-емкостной сенсорной панели используются для образований емкостей пересечения тонких, порядка нескольких сотен мкм, проводников, поэтому площадь их пересечения очень мала (0,01-0,05 мм2). Следовательно, значение образуемой электрической емкости слишком низкое для регистрации емкости тела человека на расстоянии. В разработанной проекционно-емкостной сенсорной панели используются электроды из толстых пленок (толщиной в несколько десятком мкм) для образования емкостей площадью примерно на 4 порядка больше. Электрическая емкость, соответственно, также получается намного больше при том же расстоянии между обкладками. Этого достаточно для регистрации емкостей на расстоянии до 10-20 мм без использования датчиков «собственной емкости».

Таким образом, возможно будет распознавание жестов и функции одновременного распознавания нескольких прикосновений - «multi-touch» - при вводе информации на расстоянии. В патенте, принадлежащем Sony Corporation, возможно лишь при контактном способе, а функция «floating-touch» реализуется без поддержки одновременного определения координат в двух и более областях над поверхностью панели.

Толстопленочная технология изготовления позволяет удешевить себестоимость разработанной проекционно-емкостной сенсорной панели в 1,5-2 раза по сравнению с перечисленными выше конструкциями.

Простой и удобный в реализации на ПЛИС и в интегральных логических схемах алгоритм определения координат касания. Отсутствие сложной разводки проводников на плате, при которой к каждому электроду прокладывается отдельный управляющий элемент в одном слое, а чувствительные линии расположены в дополнительном слое (как в патенте US 8125463, принадлежащем APPLE INC.) - к единой обкладке матрицы конденсаторов проводится только один проводник, от дискретных обкладок проводники передают сигналы в контроллер (или наоборот: к дискретным обкладкам подается сигнал если они находятся сверху, а к единой нижней обкладке подведен контроллер).

Основными недостатками в этом прототипе в патенте Apple Inc. US 8125463 являются сложная и дорогостоящая технология изготовления, отсутствие поддержки функции распознавания объектов ввода информации без механического контакта с поверхностью панели, меньшая надежность (сложная конструкция, состоящая из большого количества тонких управляющих и чувствительных проводников).

Перечислим известные способы (методы) изготовления аналогичных устройств (проекционно-емкостных сенсорных панелей). Первый способ - изобретение предназначено для области сенсорных панелей, и предусматривает способ защиты проводящим слоем ITO (из оксида индия и олова) в технологии изготовления сенсорной панели. Метод включает в себя следующие этапы: покрытие первым слоем из защитного клея видимой части проводящего слоя ITO, затем проложение печатных проводников сенсорной панели и в конце нанесение второго слоя защитного клея снаружи видимой части первого слоя защитного клея. В этом методе используется проводящий слой ITO в технологии изготовления сенсорной панели, слой защитного клея, покрывающий соответственно внутреннюю и внешнюю видимую область проводящего слоя ITO до и после процессов нанесения области печатных проводников, поэтому данный способ практически устраняет «яркие линии» в видимой области проводящего слоя ITO, и успешно разрешает задачу защиты панели с помощью слоя ITO (Патент CN 20081142726 20080730, МПК G02F 1/1345, патентообладатель ВYD СО LTD).

Достоинствами являются:

1. Материал ITO бесцветен и обладает хорошей прозрачностью для излучения видимого спектра;

2. Проявление резистивных свойств оксидов индия и олова в электрических цепях - по изменению электрического сопротивления слоя ITO вычисляются координаты прикосновения;

4. Возможность функционирования во всех климатических условиях и в любой среде;

5. Хорошая проводимость материала ITO.

Недостатками являются:

1. Типичное сопротивление слоя ITO находится в диапазоне 10-100 Ω/;

2. Светопропускаемость не превышает 90%;

3. Высокая стоимость производства материалов панели из оксида индия, легированного оловом (материал ITO) - при этом производство толстопленочных паст на основе серебра для предлагаемой сенсорной панели дешевле, чем ITO, несмотря на то, что стоимость серебра 1,1 USD/г, индия - 0,7 USD/г.;

4. Осаждение ITO проходит при высоких температурах, которые повреждают гибкие подложки дисплеев (от 200°С до 500°С, в среднем 300°С);

5. Хрупкость материалов на основе оксидов олова и индия;

6. Слой ITO применяется в основном в резистивных экранах, где невозможен мультитач и желателен ввод информации стилусом, а не пальцами;

Второй способ - изготовление панели сенсорного экрана, включая нанесение резистивного покрытия на одной поверхности изоляционной подложки, затем изоляционного защитного слоя на этом резистивном покрытии, нанесение проводящего рисунка электродов, множество обкладок которых расположены на защитном покрытии, обжиг панели до того момента, как обкладки электродов будут протравлены сквозь защитный слой до образования электрического контакта с резистивным покрытием. Обкладки электродов формируются из пасты с содержанием серебра 75-99% (наиболее оптимальное содержание 95-98%) методом трафаретной печати. Защитное изоляционное покрытие состоит из диоксида кремния, образующегося при помощи расплавленного гидроксида щелочи (например, карбоната натрия), который при повышенной температуре растворяет диоксид кремния в изоляционном слое. Изоляционное и резистивное покрытие формируется путем методов распыления, испарения, химического осаждения из паровой фазы, трафаретной печатью. При вжигании обкладок электродов до электрического контакта с резистивным слоем используется инфракрасное излучение с длиной волны от 2,5 до 6,0 мкм. Трассировка проводников к обкладкам электродом осуществляется путем нанесения проводящей пасты методом трафаретной печати, которая отделяется диэлектрическим изоляционным слоем от обкладок электродов. Процесс приготовления и нанесения пасты включает в себя расплавление гидроксида щелочи (KОН, NaOH) при температуре примерно 500°С, ее соединение со слоем оксида кремния, выгорания органической связки пасты (примерно при 100-400°С и последующего остывания, отверждения нанесенной пасты, формируя обкладки электродов, сетку из проводников (Патент US 6488981, МПК В32В 009/04; B05D 005/12; B05D 001/36; B05D 003/02, патентообладатель Paul J. Richter).

Достоинствами являются:

1. Использование толстопленочных проводящих паст с содержанием серебра, применение таких материалов удешевляет технологию производства сенсорной панели по сравнению с другими технологиями изготовления;

2. Использование прозрачных, жестких слоев для изоляции проводящих элементов экрана (сетки проводников, обкладок электродов), что обеспечивает более высокую светопропускаемость сенсорной панели по сравнению с аналогами;

4. Величина, накапливаемая в электродах электрическая емкость, не достаточна для распознавания объектов на расстоянии от поверхности сенсорной панели без механического контакта с поверхностью (функция «floating touch», или «парящее прикосновение»);

Недостатками являются:

1. Разводка из проводников на защитном слое, контактирующие через отверстия в диэлектрическом изоляционном слое с обкладками электродов, создается сложными технологическими методами. При этом должна обеспечиваться изоляция между проводниками и электродами - необходимость в изоляционном слое. В отличие от единой верхней или нижней обкладки электродов, которая входит в состав заявляемой в патенте разработанной проекционно-емкостной сенсорной панели.

2. Низкая коррозионная стойкость, повышенная реактивность (агрессивная среда) гидроксида калия, натрия, входящего в состав используемых в данной технологии толстопленочных паст.

3. Использование помимо трафаретной печати множества других сложных и дорогостоящих процессов нанесения пленок (испарение, распыление, лазерная обработка и т.д.), что увеличивает себестоимость изделия.

4. В принципе работы проекционно-емкостной панели, изготовленной по такому методу, лежит изменение измеряемого после резистивного слоя электрического сопротивления, которое меняется вследствие возникновения дополнительной емкости человеческого тела в добавление к емкости между обкладками электродов (одна обкладка из проводящей пасты, вторая в виде резистивного слоя) при прикосновении пользователя к панели. В предлагаемой технологии в заявляемом патенте используется принцип изменения электрофизических параметров (напряжение, ток, заряд, емкость) после конденсатора, над которым совершено прикосновение/приближения объекта, без использования резистивных слоев для формирования обкладок.

Третий известный способ - сенсорная панель и способ ее изготовления, включая включает в себя: прозрачный проводящий материал, нанесенный на верхнюю поверхность гибкой пластиковой пленки и слоя металла, вакуумно нанесенного на прозрачную проводящую пленку. Проводящий слой изготовлен, по крайней мере, из одного из следующих элементов: Ag, Cu, Au и Al. Металлический слой включает в себя: по крайней мере, один из элементов Ni, Cr, Ni-Cr, Ti, Sn, Mo. (Патент 20110304568 (Корейская Республика), IPC8 Class: AG06 F3041FI, USPC Class: 345173, патентообладатель LG INNOTEK CO., LTD.).

Достоинствам и являются:

1. Высокая гибкость, эластичность получаемой сенсорной панели;

2. Прозрачный проводящий материал, нанесенный на верхнюю поверхность гибкой пластиковой пленки, обеспечивает высокую светопропускаемость (свыше 90%) сенсорной панели;

3. Сенсорный экран, изготовленный по такой технологии, поддерживает ввод информации как пальцем, так и стилусом;

Недостатками являются:

1. Процесс удаления и предварительной обработки примесей на поверхности пленки ITO включает предварительную обработку ионными пучками с использованием, по меньшей мере, двух газов: одного из O2, О3, N2, N2O, NO2, и СО, и инертного газа Ar, Kr или Хе. В предлагаемой технологии в заявляемом патенте процесс формирования толстопленочных элементов протекает в печи вжигания и сушки в естественной среде, без инертных и прочих газов - более простая и дешевая технология.

2. Прозрачная проводящая пленка представляет собой слой ITO, недостатки которой рассмотрены выше в противопоставляемом патенте №1.

Перечислим достоинства предлагаемого способа изготовления по сравнению с уже существующими (перечисленными выше) методами изготовления проекционно-емкостных сенсорных экранов. Способ изготовления устройства (изобретения), заявляемого в патенте, обеспечивает:

1. Более прозрачные свойства проекционно-емкостной сенсорной панели - не менее 98% светопропускаемости, чем у других емкостных, благодаря расположения сенсорной панели (устройства ввода) за устройством отображения (дисплеем), и меньшая его толщина за счет использования новых материалов изготовления для электронных устройств ввода информации - толстопленочных паст с разными типами электрической проводимости;

2. Данная технология позволит обойтись без больших затрат на технологические оборудование и процессы;

3. Дешевые материалы изготовления (толстопленочные пасты) наряду с высокими характеристиками в плане функциональности и надежности (не такие хрупкие, как материалы ITO);

4. Технология состоит всего как минимум из 4 циклов, что обеспечит возможность массового производства и короткого срока изготовления одной проекционно-емкостной сенсорной панели;

5. В отличие от технологии ITO, рассмотренной выше, высокотемпературные процессы вжигания материалов формирования сенсорной панели протекают не на подложке дисплея, а на отдельной плате из керамики (высокая температура вжигания) или стеклотекстолита (низкие температуры вжигания). В последнем случае процесс осаждения материалов слоев сенсорной панели может производиться при температурах, меньших в 1,5-2 раза, чем в случае технологии ITO;

6. Позволяет использовать для изготовления проекционно-емкостных сенсорных панелей, в которых возможно распознавание контроллером одновременно нескольких прикосновений к панели, а также имеется функция ввода информации без механического контакта с дисплеем (в отличие от технологии ITO).

Раскроем изобретение, представляющее собой проекционно-емкостную сенсорную панель с принципом «взаимной емкости» («mutual-capacitance», в отличие от емкостных сенсорных панелей «собственной емкости» или «self-capacitance») и способ ее изготовления. Сенсорные панели «взаимной емкости» используют две пары обкладок в каждой системе накопления электрической емкости, а не одну обкладку как при «собственной емкости». Сенсорная панель состоит из управляющего (контроллер) и чувствительного элементов (сенсорная матрица). Матрица состоит, в свою очередь, из конденсаторов, выполненных не в виде пересечения горизонтальных и вертикальных проводников (как в классическом проекционно-емкостном сенсорном экране, аналоги которого описаны в [1], [2] и [3]), а дискретных площадок в виде пар двух электропроводящих пленок толщиной 1..50 мкм произвольной формы (желательно прямоугольной или круглой), разделенных пленками с высоким коэффициентом диэлектрической проницаемости, а между собой изоляционным материалом. Образуемые при этом толстопленочные конденсаторы имеют равные геометрические размеры пластин и расстояния между ними, следовательно, равные значения электрической емкости. К каждому из них подведены контакты для измерения электрофизических (емкость и связанные с ней напряжение, сила тока, заряд) или временных (сдвиг фазы, время заряда-разряда конденсатора) параметров в виде печатных проводников на подложке, проволоки или шлейфа. В свою очередь, проводники или шлейф подключены к контроллеру. Толстопленочные конденсаторы имеют одну обкладку единую (верхнюю или нижнюю), а другую обкладку дискретную, которая присутствует у каждого конденсатора по отдельности, либо могут иметь и нижнюю, и верхнюю обкладку дискретную. В случае расположения единой обкладки снизу, к ней через отверстие в подложке подводится один электрический контакт, ведущий к контроллеру для измерения электрофизических и временных параметров, а к верхним дискретным обкладкам напряжение подводится при помощи разводки проводников между дискретными обкладками на изоляционном слое. В случае расположения единой обкладки сверху, к ней подается напряжение через один проводник на подложке, а к нижним дискретным обкладкам подведены на обратной стороне подложки проводники, ведущие к контроллеру, через отверстия в подложке. Слой диэлектрика между единой и дискретными обкладками может быть как единым, так и дискретным (у каждого конденсатора отдельный слой диэлектрика).

При приближении или касании к верхним обкладкам электропроводящих тел, обладающих емкостью (например, тело человека) происходит параллельное подключение этой емкости к емкости соответствующего конденсатора сенсорной панели, тем самым увеличивая суммарную емкость системы емкость конденсатора - емкость тела. Таким образом, меняются электрофизические параметры на выходе конденсаторной матрицы, либо меняются временные параметры подаваемых на вход конденсаторной матрицы сигналов (например, переменного напряжения), что регистрируется контроллером после их аналого-цифрового преобразования.

В отличие от стандартной технологии производства сенсорных экранов на основе оксидов олова и индия - ITO, описание которой есть, например, в патентах [4], [5], [6], такая конструкция обеспечивает реализацию бесконтактного ввода информации без дополнительной системы датчиков, как при реализации систем распознавания отдаленных электрических емкостей в традиционных проекционно-емкостных сенсорных панелях. Эта возможность обеспечивается тем, что накапливаемая матрицей из конденсаторов электрическая емкость достаточна для регистрации объектов на расстоянии свыше 10-20 мм от поверхности дисплея ввиду высокого коэффициента заполнения площади электродов плоскости матрицы (в несколько порядков больше, чем в традиционной конструкции проекционно-емкостной сенсорной панели, где для образований емкостей используются пересечения тонких, порядка нескольких сотен мкм, проводников.

Следовательно, площадь их пересечения очень мала (0,01-0,05 мм2) и значение образуемой электрической емкости слишком низкое для регистрации емкости тела человека на расстояниях свыше 1 мм без внесения в конструкцию дополнительных систем датчиков регистрации отдаленных емкостей. В разработанной проекционно-емкостной сенсорной панели, где используются электроды из толстых пленок (толщиной в несколько десятком мкм) для образования емкостей площадью примерно на 4 порядка больше.

Все функциональные элементы сенсорной панели (электропроводящие слои обкладок, конденсаторный диэлектрик между единой и дискретной обкладкой, изоляционный слой между дискретными обкладками) состоят из толстопленочных паст. Последние представляют собой органическую связку (ланолина, терпинеола, стекла и т.п.), содержащую в себе функциональные частицы, определяющие электрическую проводимость пасты: электропроводящие, резистивные, изоляционные или конденсаторные диэлектрические. Такие пасты используются сравнительно давно в микроэлектронной промышленности, но не для сенсорных устройств ввода информации в электронных устройствах до настоящего изобретения. Рассматривая один из наиболее предпочтительных частных случаев, толщина всех слоев (нижних и верхней обкладок - проводящие пасты с содержанием Pt, Pd, Au, Ag, пассивных элементов в виде резисторов - резистивные пасты из Ru) имеет среднее значение около 10..20 мкм, конденсаторный диэлектрик между обкладками порядка 30..60 мкм - паста с содержанием титаната бария. Таким образом, приблизительно 0,1 мм - толщина одного сегмента (конденсатора) в виде отдельной конденсаторной системы толстопленочной матрицы сенсорной панели. В общем случае толщина сегмента может быть где то от 10 до 200 мкм в зависимости от используемых марок толстопленочных паст. Также могут использоваться полимерные (угольные, серебросодержащие) пасты с температурой вжигания 150-200°С и с возможностью использования подложек из стеклотесктолита, гетинакса.

Формирование элементов проекционно-емкостной сенсорной панели реализуется с помощью толстопленочной микроэлектронной технологии, в отличие от использования методов вакуумного нанесения слоев металла и прозрачного проводящего материала ITO для образования электродов проекционно-емкостной сенсорной панели на гибкой пластиковой пленке в аналоге [7], а также в отличие от способа изготовления панели сенсорного экрана в аналоге [8], где (в этом аналоге) предусмотрено нанесение резистивного покрытия на одной поверхности изоляционной подложки, затем изоляционного защитного слоя на этом резистивном покрытии, нанесение проводящего рисунка электродов, множество обкладок которых расположены на защитном покрытии, обжиг панели до того момента, как обкладки электродов будут протравлены сквозь защитный слой до образования электрического контакта с резистивным покрытием.

Эта технология позволяет получить более низкие издержки по сравнению с технологиями изготовления других проекционно-емкостных сенсорных панелей. При этом остаются те же функциональные характеристики получаемого изделия: время отклика 4-5 мс, распознавание двух и более прикосновений одновременно, а также определение объектов ввода на расстоянии от поверхности экрана, но с возможностью регистрации нескольких объектов, что не наблюдается в конкурирующих патентах по данной тематике за последние несколько лет. Также сохраняются и такие характеристики, как широкий диапазон рабочих температур -40°С до +70°С (у матрицы вместе с контроллером, где электронные компоненты коммерческого назначения, отдельно толстопленочная сенсорная матрица или панель без контроллера способна функционировать до +175°С в соответствии со спецификациями производителей применяемых материалов и подложек), функционирование изделия при относительной влажности от 10% до 90%.

Разработанная технология включает в себя использование, как минимум, электропроводящих и конденсаторных диэлектрических паст, поочередно наносящихся при помощи трафаретной печати на поверхность подложки или платы (керамической в случае высокотемпературных паст и из стеклотекстолита/гетинакса/фторо пласта в случае низкотемпературных полимерных паст) с повторяющимися циклами нанесение-сушка-вжигание-смена трафарета и пасты.

Вжигание осуществляется в портативных печах или печах конвейерного типа с постепенным повышением температуры до максимальной, затем выдержкой при ней и охлаждением. Каждый последующий слой вжигается примерно при той же или меньшей температуре, чем предыдущий. В случае расположения единой обкладки сверху, сначала наносятся дискретные нижние обкладки, затем конденсаторный диэлектрический слой. После нанесения конденсаторной диэлектрической пасты поверх нижних сформированных обкладок может наноситься разделяющая сетка из изоляционной толстопленочной пасты для изоляции конденсаторов друг от друга. Затем, после ее остывания и затвердевания, наносится последний слой проводящей пасты для формирования общей верхней обкладки. В случае расположения единой обкладки снизу, сначала наносится электропроводящая паста для формирования единой обкладки, затем конденсаторная диэлектрическая паста, после нее электропроводящая паста для получения дискретных верхних обкладок. В конце также может наноситься изоляционная паста для отделения дискретных верхних обкладок друг от друга.

Разработанная технология изготовления позволяет повысить светопропускаемость сенсорной панели до 100% в случае отсутствия поглощающих видимое электромагнитное излучение пленок поверх устройства отображения. Данное достижение светопропускаемости происходит благодаря тому, что сборочные операции проекционно-емкостного экрана после изготовления се норной панели производятся при монтаже сенсорной панели за устройство отображения, а не поверх последнего (у аналогов - проекционно-емкостных панелей с сеткой электродов, покрывающей поверхность дисплея (жидко-кристаллических-индикаторов и т.д.), светопропускаемость 90-92%, у резистивных экранов с сенсорной пленкой 75-85%).

Всего должно быть, как минимум, три цикла нанесения паст, содержание их следующее:

1. Нанесение электропроводящей пасты либо для дискретных нижних обкладок и проводников, либо для единой нижней обкладки;

2. Нанесение конденсаторной диэлектрической пасты либо через трафарет, похожий на трафарет для единой обкладки, либо через трафарет, похожий на трафарет для дискретных обкладок;

3. Нанесение электропроводящей пасты либо для единой верхней обкладки и проводников, либо для дискретных верхних обкладок;

Также могут добавляться дополнительные циклы, например:

4. Нанесение изоляционной пасты между дискретными обкладками;

5. Нанесение резистивной пасты для формирования резисторов.

Пасты могут использоваться как полимерные (углеродные резистивные, серебряные проводящие и т.п., температура вжигания от 150 до 200°С, материал платы стеклотекстолит), так и с использованием Ru, Pt Pd, Au (температура вжигания от 600 до 950°С, материал подложки керамика).

При формировании каждого слоя (резистивного, электропроводящего, конденсаторного диэлектрического, изоляционного) используют соответствующие пасты, которые через сетчатый трафарет контактным (ввиду высоких требований к точности воспроизводимого на плате рисунка трафарета) или бесконтактным способом наносят на подложку, подвергают сушке и вжиганию. Сушку желательно производить в течении 15 минут при температуре от 100 до 150°С. Последовательность технологических операций нанесения и термообработки паст подбирается такая, что каждая операция имеет примерно такую же или более высокую температуру вжигания, чем последующая, либо меньше не более чем на 50°С. Вжигание предпочтительнее осуществлять в печах конвейерного типа с постепенным повышением температуры до максимальной, указанной в технической спецификации на соответствующую пасту, затем выдержкой при ней и охлаждением.

Рассмотрим один из вариантов изготовления разработанной сенсорной панели путем более подробного описания этапов нанесения паст в случае высокотемпературного вжигания (для полимерных паст веб будет аналогично, но диапазон температур вжигания вместо от 600 до 950°С тогда будет от 150 до 200°С, и, соответственно, другой материал подложки), а также в случае расположения единой обкладки сверху, с нанесением изоляционного и резистивного слоя.

Сначала перед первым нанесением паст плату подвергают очистке и последующему термическому обжигу. Так как схема у предлагаемой сенсорной панели с двухслойной разводкой, то на первом этапе формируются элементы с одной стороны подложки (со стороны установки устройства отображения информации). На втором подложка переворачивается и слои паст наносятся с обратной стороны. После каждого нанесения проводится сушка, а затем вжигание. По окончанию формирования каждого из слоев происходит смена пасты и трафарета (то есть рисунка последнего).

Перед процессом нанесения слоев паст имеем очищенную, отожженную керамическую подложку с проделанными отверстиями, количество которых равно числу дискретных обкладок (либо с одним отверстием в случае расположения единой обкладки снизу). Первый этап: сначала наносится первый слой из электропроводящей пасты толщиной x мкм при последующем вжигании для контактных площадок резистора, проводников, соединяющих матрицу конденсаторов и резистор, а также входной вывод сенсорной панели и резистор, нижние дискретные обкладки конденсаторов.

Потом идет формирование слоя диэлектриков между обкладками с помощью нанесения через похожий трафарет диэлектрической пасты (конденсаторной, для формирования нужных значений удельной емкости до 200 пФ/мм2) толщиной 2*x мкм, изображенная на следующем рисунке желтым цветом. Этот трафарет отличается от предыдущего только закрытыми участками рисунка за пределами матрицы конденсаторов (в ней рисунок в виду одинаковой геометрии нижних обкладок и слоя диэлектрика конденсаторов должен быть такой же).

Затем после формирования разделяющей сетки посредством нанесения изоляционной пасты через трафарет с соответствующим рисунком, наносится электропроводящая паста для единой верхней обкладки и контактной площадки, изображенной на следующем рисунке слева от обкладки. Ее переводят через другой трафарет, отличный от используемого при нанесении предыдущих паст. Толщина наносимого слоя x мкм. По окончанию первого этапа через рисунок трафарета с вырезанным отверстием в виде резистора наносится резистивная паста, в случае использования в конструкции соответствующего резистора.

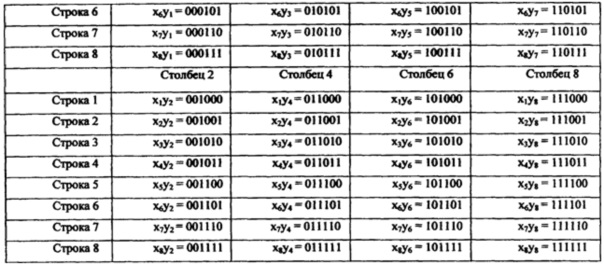

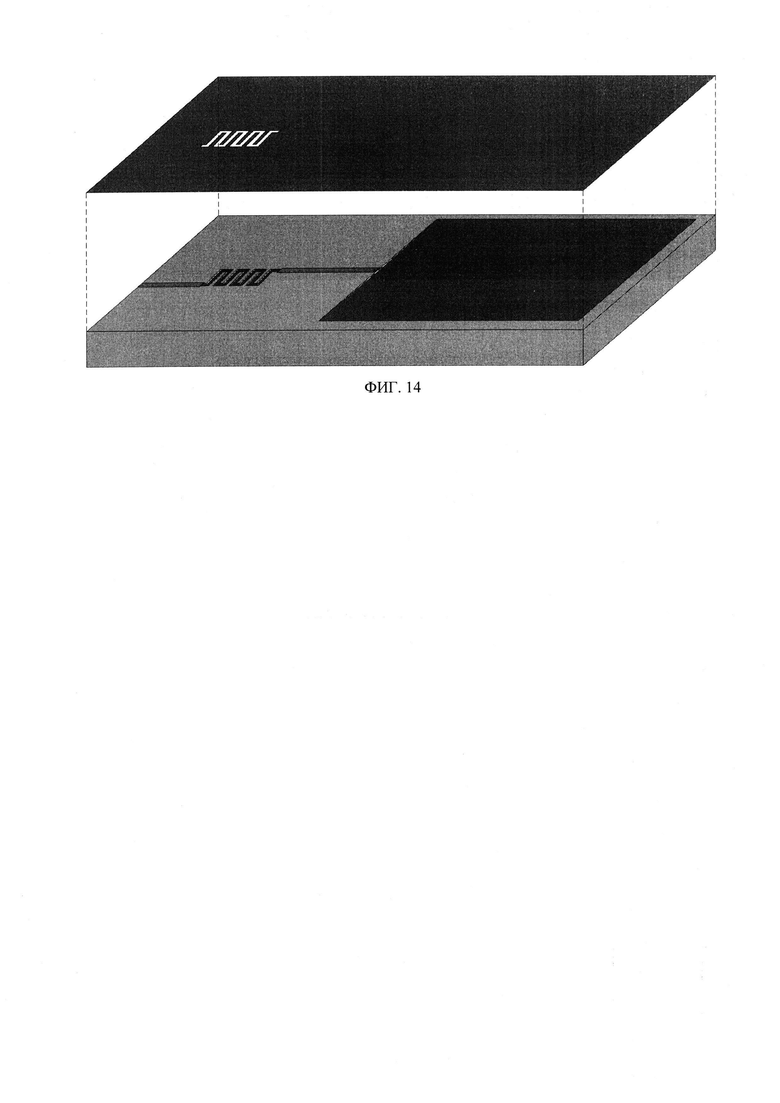

Фиг. 1: структура проекционно-емкостной сенсорной панели в составе сенсорного экрана (далее - сенсорной панели) в случае расположения единой обкладки сверху

Фиг. 2: вид сенсорной панели в разрезе в случае расположения единой обкладки сверху

К фиг. 1 и фиг. 2: (1) - разделяющая и обрамляющая матрицу из конденсаторов сетка из изоляционного материала (полимера или изоляционной толстопленочной пасты), (2) - проводниковый материал (паста), (3) - конденсаторный диэлектрик между обкладками. В плате (4) сформированы отверстия для подсоединения проводников к нижним обкладкам. Контроллер (5) определения координат касания располагается либо с обратной стороны керамической подложки, либо на отдельной печатной плате. Цифрой (6) справа обозначен толстопленочный резистор, который может отсутствовать, (7) - устройство отображения информации

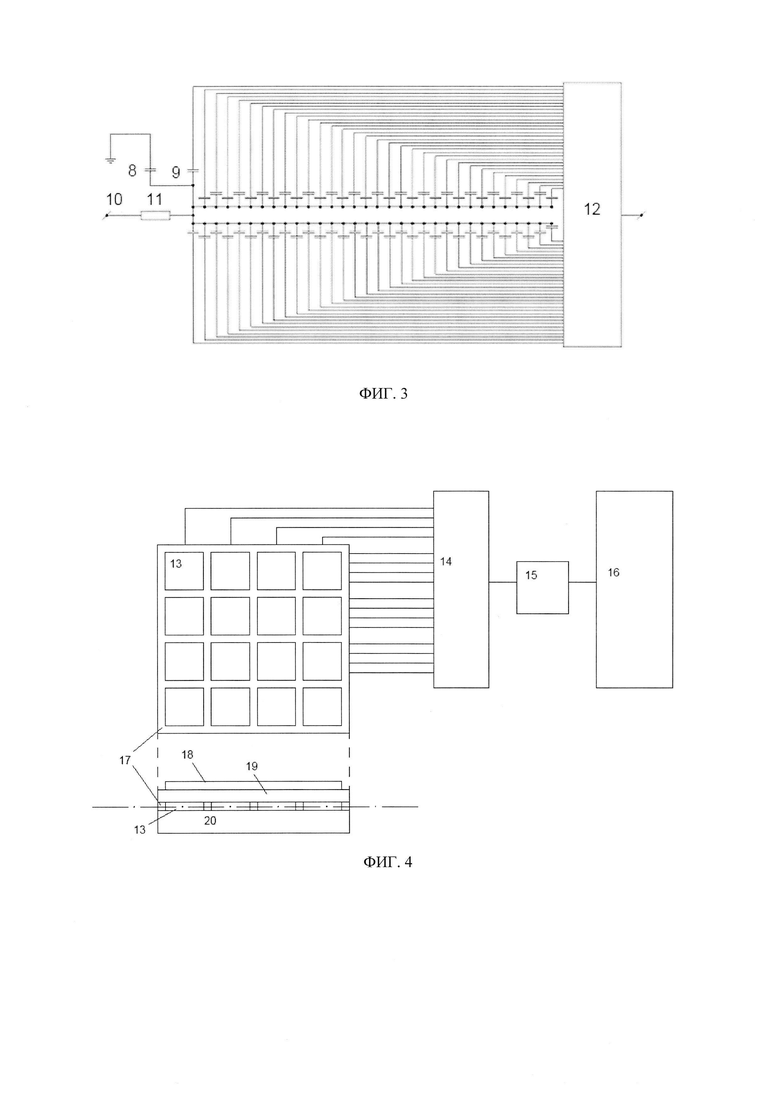

Фиг. 3: топологическая модель работы сенсорной панели в случае расположения единой обкладки сверху К фиг. 3: (8) - электрическая емкость прикосновения или приближения человеческого тела; (9) - электрическая емкость конденсатора (одного сегмента с одной дискретной обкладкой); (10) - входное напряжение; (11) - сопротивление (резистор); (12) - контроллер определения координат касания или объекта ввода в пространстве (микросхема, несколько микросхем, микросхема и прочие навесные/пленочные/полупроводниковые компоненты)

Фиг. 4: структурная схема проекционно-емкостного сенсорного экрана в случае измерения напряжения и единой обкладки сверху

(13) - проводниковый материал (нижние обкладки), (14) - мультиплексор, (15) - компаратор, (16) - цифровая часть контроллера (шифратор и т.п.), (17) - разделяющая изоляционная сетка, (18) - верхняя обкладка, (19) - диэлектрическая конденсаторная паста, (20) - подложка

Фиг. 5: алгоритм определения координат ввода

(21) начало; (22) i=1, j=1, k=1, q=0; (23) опрос координаты xiyj; (24) i>a?; (25) нет; (26) xiyj=1?; (27) да; (28) xiyj=zk; (29) алгоритмы постобработки и корректировки; (30) k=k+1; (31) j<b?; (32) j=j+1; (33) j=1; i=i+1; (34) k=n; (35) вывод всех z количеством n; (36) конец.

Фиг. 6: сенсорная матрица конденсаторов, вид сверху

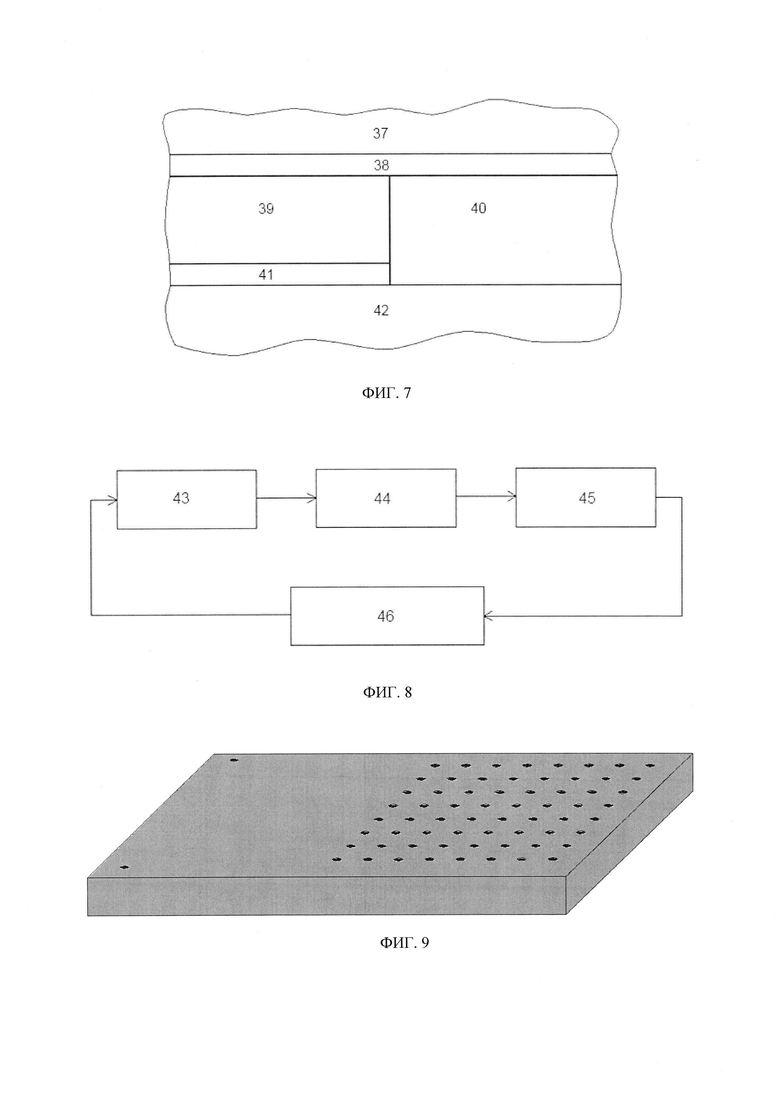

Фиг. 7: размеры слоев, образующих сенсорную матрицу конденсаторов в случае расположения единой обкладки сверху

(37) - устройство отображения информации; (38) - верхняя обкладка конденсаторов; (39) - диэлектрик между обкладками; (40) - разделяющая изоляционная сетка; (41) - нижняя обкладка конденсатора; (42) - подложка.

Фиг. 8: маршрут цикла толстопленочной технологии изготовления сенсорной панели в случае расположения единой обкладки сверху

(43) - нанесение толстопленочных элементов на плату (слоя конденсаторов, разделяющей сетки, проводников и т.п.); (44) - сушка; (45) - вжигание; (46) - смена пасты и трафарета.

Фит. 9: исходная подложка

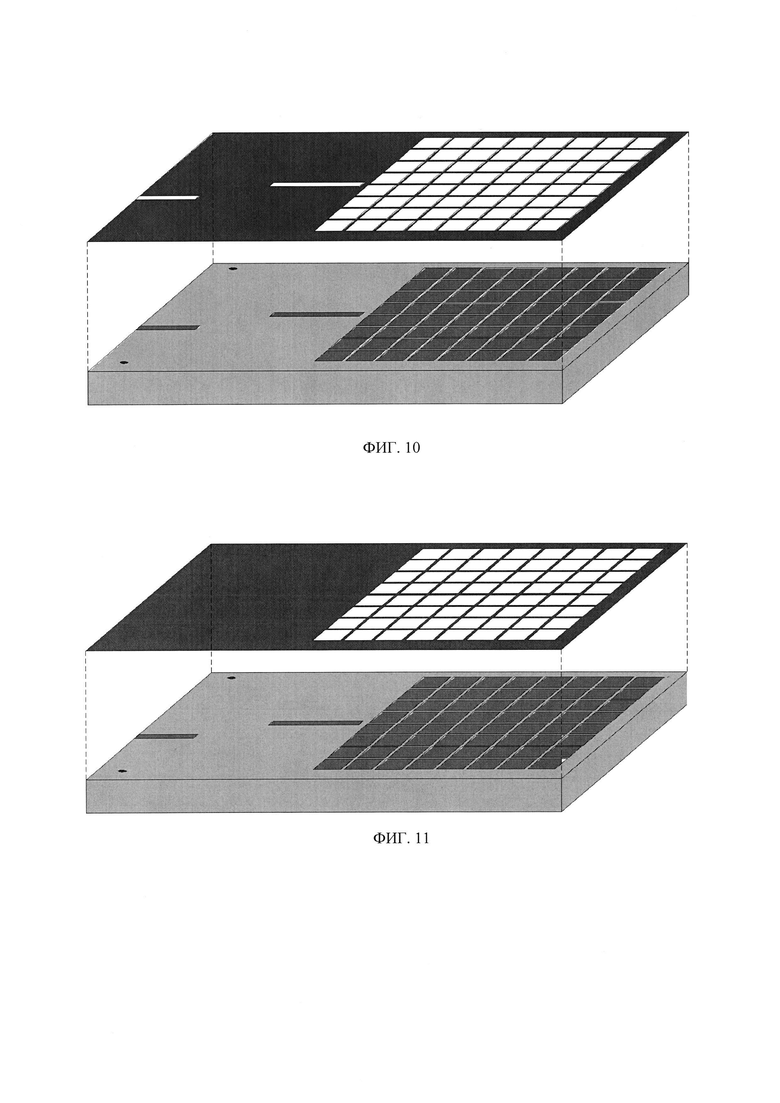

Фиг. 10: формирование нижних обкладок - нанесение слоя электропроводящей пасты и ее вжигание

Фиг. 11: формирование диэлектрика между обкладками - нанесение слоя диэлектрической конденсаторной пасты, вжигание

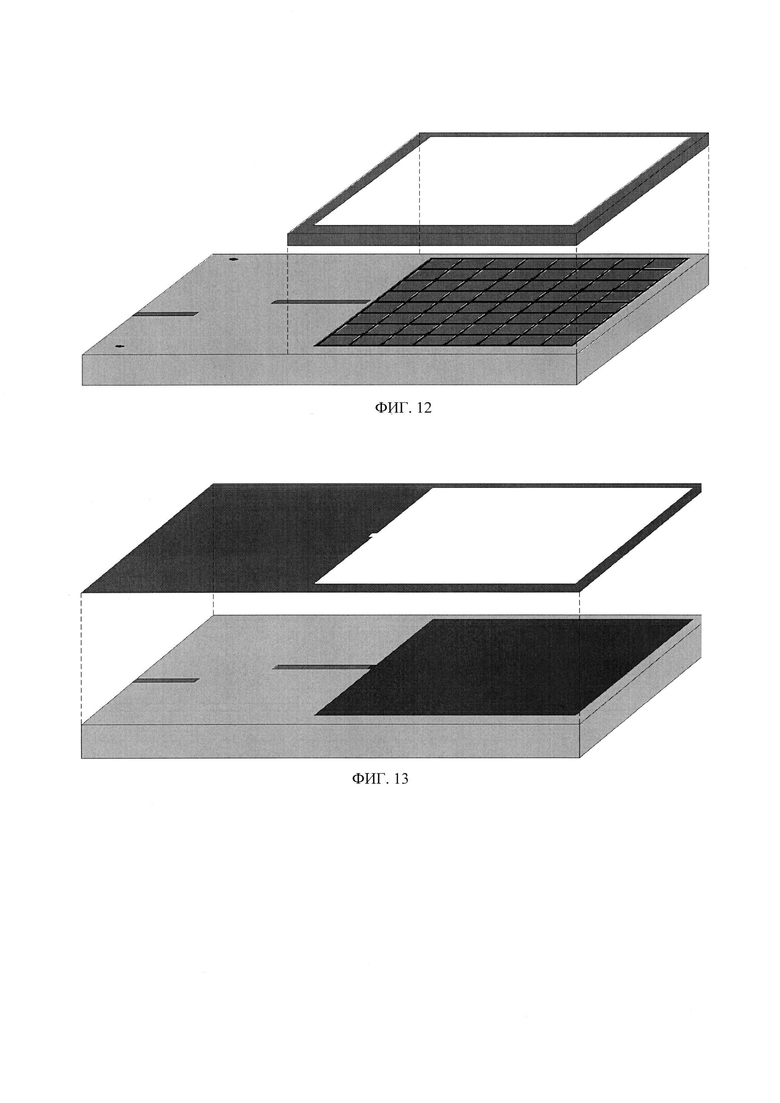

Фиг. 12: формирование разделяющей сетки - нанесение изоляционной пасты и ее вжигание

Фиг. 13: формирование верхней обкладки - нанесение третьего слоя электропроводящей пасты, вжигание

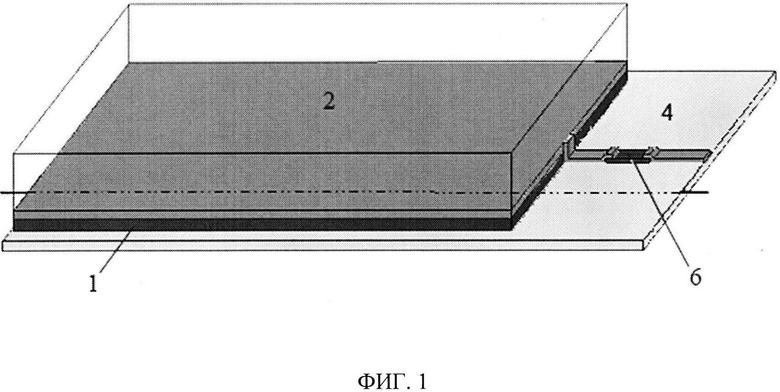

Фиг. 14: формирование резисторов - дополнительно может быть нанесение слоя резистивной пасты, и ее вжигание

Проведем осуществление изобретения. Конструкция сенсорной панели представляет собой матрицу конденсаторов, выполненных не в виде пересечения проводников (как в классической проекционно-емкостной сенсорной панели), а дискретных площадок в виде пар двух толстопленочных электропроводящих пленок, разделенных пленками с высокой степенью диэлектрической проницаемости, а между собой изоляционным материалом. Эти конденсаторы имеют равные геометрические размеры пластин и расстояния между ними, следовательно, равные значения электрической емкости. К каждому из них через дискретные обкладки и отверстия в подложке подведены контакты для измерения электрофизических параметров (напряжения, силы тока, заряда, электрической емкости) в виде проводников на другой стороне подложки в случае расположения дискретных обкладок снизу, а единой обкладки сверху (Фиг. 1, 2). Или контакт для измерения электрофизических параметров может быть один к единой обкладке в случае ее расположения снизу, а разводка проводников к каждой дискретной обкладке сверху служит для подачи сигналов (напряжения) на конденсаторы сенсорной матрицы. На Фиг. 1 и 2 показан вид сверху сенсорной матрицы в случае квадратной формы дискретных обкладок (она также может быть прямоугольная, круглая, овальная, треугольная или многоугольная, т.е. произвольной формы) и их расположения снизу.

Принцип работы сенсорного экрана показан в виде модели в случае верхней единой обкладке (Фиг. 3), несколько измененная модель работы будет в случае нижней единой обкладки. На этих моделях конденсаторы сенсорной матрицы расположены на рисунке для удобства в виде двух рядов, в данном случае по 32 в каждом (количество может быть любое, в зависимости от нужного разрешения сенсорной панели). Тогда электрический ток приходит в равной степени на 64 конденсатора, соединенных параллельно.

Пользователь, совершая касание или приближение пальца к участку дисплея над произвольным конденсатором (на Фиг. 3 выбран первый конденсатор слева в верхнем ряду) емкости Ск, образует параллельно подключенную к емкости конденсатора дополнительную емкость приближения электропроводящего тела человека Сп (Ск - емкость конденсатора при отсутствии приближения тела человека), с одной стороны подключенной к единой верхней обкладке (Фиг. 3) или дискретным верхним обкладкам, а с другой к земле. При этом суммарная емкость системы конденсатор-емкость человека меняется в соответствии с параллельно подключенной дополнительной емкостью человеческого тела, вследствие чего меняются электрофизические параметры после конденсатора (сила тока, заряд, емкость, а также напряжение в случае измерения контроллером затухания амплитуды сигнала).

Затем электрический заряд, накопленный на конденсаторах, независимо уже на их выходах достигает контроллер, определяющего координаты ввода, состоящий из аналого-цифрового преобразователя (АЦП) и микросхемы управления (программируемая логическая интегральная схема, микроконтроллер, заказная интегральная микросхема). АЦП может быть выполнен в виде либо микросхемы АЦП, либо компараторов, либо полевых транзисторов с подключенной к конденсатором сенсорной матицы базой, а также может включать мультиплексор в случае с нижним расположением дискретных обкладок.

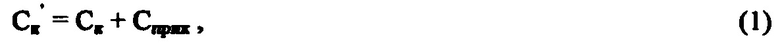

Конденсатором, над которым совершено приближение электропроводящего тела, будет накоплено более высокое значение электрической емкости, чем без приближения тела, так как параллельно будет подключена емкость тела человека Сп (примерно от 100 до 300 пФ). Следовательно, емкость увеличится на величину Сприк и равным тогда Ск':

где:

Сприк - изменение емкости при прикосновении;

Ск- емкость на конденсаторе при отсутствии касания;

Ск' - емкость на выходе матрицы конденсаторов при опрашивании соответствующего конденсатора.

Контроллер сравнивает с помощью компаратора или иных схемотехнических решений эталонную емкость или связанную с ней другую электрофизическую величину (напряжение, сила тока, электрический заряд) или временные параметры (время заряда и разряда конденсатора, сдвиг фазы подаваемого на конденсаторы напряжения), равную Хк, с той же электрофизической величиной или временным параметром после каждого конденсатора. Если оно оказывается равным другой величине (в случае емкости Ск+Сприк), то в память контроллера запишется двоичный код конденсатора, над которым совершено прикосновение (Фиг. 5).

В случае измерения емкости конденсатора контроллером Ск' в формуле 1 можно тоже найти по следующему соотношению:

Пользователь прикасается или приближает свой палец до нужного элемента в виде изображения на экране, касаясь поверхности дисплея, тем самым создавая дополнительную емкость на конденсаторах, выполненных в виде матрицы, разделенных для изоляции друг от друга диэлектрической сеткой. Часть заряда переходит к телу человека, и это изменение регистрируется в виде изменения электрофизических параметров на проводниках к нижним обкладкам (или к общей нижней обкладке) конденсаторов сенсорной панели. Этот процесс происходит вследствие параллельного подключения емкости заземленного электропроводящего тела, которое подается с помощью проводников к верхним обкладкам или общей верхней обкладке (Фиг. 3 и 15).

Затем это зафиксированное изменение электрофизической величины или временного параметра преобразуется из аналоговой в цифровую форму с помощью аналого-цифрового преобразователя (АЦП) в контроллере сенсорной панели. Цифровая форма представляет собой двоичный код, где логическому нулю эквивалентна электрофизическая величина или временной параметр при отсутствии касания или приближения электропроводящего тела, а логической единице - иная электрофизическая величина или иной временной параметр, которые в случае измерения электрической емкости соответствуют более высокой емкости при наличии касания или приближения тела, либо в случае измерения электрического заряда соответствуют более высокому заряду, либо в случае подачи переменного напряжения на вход матрицы конденсаторов соответствуют более низкому значению напряжения на выходе соответствующего конденсатора при касании электропроводящего тела к нему, и т.п.

Схем АЦП и принципов определения координат в контроллере может быть множество в зависимости от того, какой электрофизический или временной параметр, связанный с емкостью конденсатора сенсорной панели, изменяется. Например, если на входе подается переменное напряжение, а на выходе измеряется время заряда/разряда емкости, то используется счетчик импульсов. Если на входе подается импульсный прямоугольный сигнал, то может измеряться уменьшение амплитуды сигнала после конденсатора, над которым совершено приближение электропроводящего тела, либо фазовая задержка (временной параметр). Также может измеряться сила тока или непосредственно электрическая емкость теми же методами, что в мультиметрах, либо напряжение путем расположения компаратора после мультиплексора, опрашивающего конденсаторы сенсорной матрицы (Фиг. 4).

Далее, с помощью алгоритма определения координат объекта ввода (Фиг. 5) определяется этот участок приближения электропроводящего тела, то есть после какого конденсатора или после каких конденсаторов произошло изменение электрофизических или временных параметров (уже пошедших обработку в АЦП, т.е. оцифрованных) вследствие подключения дополнительной емкости тела человека. Реализуется это с помощью последовательного измерения электрофизических величин или временных параметров на каждом конденсаторе в определенном порядке (например, с помощью мультиплексора, Фиг. 4), и поочередно регистрируются на разных конденсаторах логические «0» или «1». Затем записывается в память контроллера адрес конденсатора, над которым произошло прикосновение или приближение тела человека, посредством перевода триггеров, стоящих после полевых транзисторов, в положение логической единицы. Также данная операция может применяться при помощи микросхем компараторов (Фиг. 4) без триггеров и отдельных полевых транзисторов, и иными схемотехническими решениями.

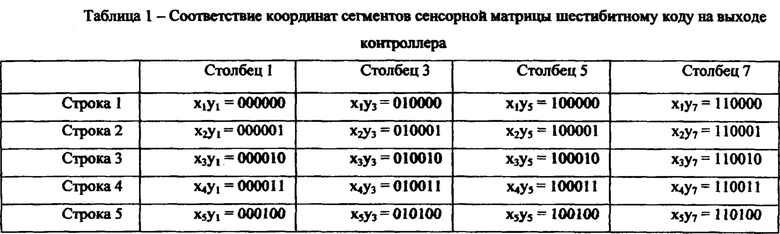

Рассмотрим схему контроллера определения координат ввода подробнее (Фиг. 4). При совершении прикосновения или приближении к поверхности сенсорной панели открывается полевой транзистор, или вместо него может быть компаратор, соответственно триггер (или тот же компаратор) переключается в состояние логической «1», затем этот сигнал поступает на шифратор, после чего на управляющий контроллер поступает информация в виде шестибитного кода о факте касания над конкретным конденсатором в случае применения сенсорной матрицы 8 на 8 сегментов (всего 64 конденсатора). Например, если объект ввода прикоснулся или приблизился к первому конденсатору во второй строке первого столбца (координаты x2y1, таблица 1.1), то логическая единица в виде электрического сигнала поступает на первый вход регистра или входа шифратора, который преобразует его на выходе в шестибитный код 000001 в соответствии с таблицей 1.1, и передается далее в процессор устройства, где применяется сенсорная панель, либо в иное электронно-вычислительное устройство, как наличие сигнала только на последнем из шести проводников. То есть первый вход шифратора будет соответствовать единице в десятичной системе исчисления, тогда выходы в такой ситуации как «1» в двоичной системе.

Если на всех шести выходах шифратора логические нули, то это означает либо отсутствие каких либо прикосновений или приближений на заданное контроллером расстояние к конденсатору в первой строке первого столбца (x1y1). Рассмотрим таблицу соответствия координат ввода двоичному коду после контроллера определения координат ввода в случае 64 конденсаторов (сенсорная матрица 8 на 8 сегментов).

Алгоритм определения координат ввода (Фиг. 5) в случае сенсорной панели с 64 конденсаторами: поочередно опрашиваются (например, мультиплексором, Фиг. 4) координаты xiyi и проверяется, есть ли на них накопленная в результате прикосновения или приближения объекта ввода к участку сенсорной панели над верхней обкладкой конденсатора электрическая емкость или связанный с ней электрофизический или временной параметр, соответствующие логической единице («xiyi=1»). Если да, то x1y1 присваивается новая переменная z1. Далее опрашивается первый элемент второй строки x2y1 на наличие соответствующей величины электрофизического или временного параметра («1») или их значений при отсутствии касания или приближения объекта ввода на текущем конденсаторе («0»). Если нет, то минуем этап присваивания новой переменной.

Процесс поочередного опрашивания, в течении которого всем соответствующим логической единице xiyi присваивается zk (где k - количество отдельных верхних или нижних обкладок конденсаторов, или сегментов сенсорной матрицы (конденсаторов), участок сенсорной панели над которыми подвергся тактильному воздействию или к ним произошло приближение объекта ввода в виде электропроводящего тела), повторяется, пока не будут опрошены все 64 xiyj координат.

Один из вариантов геометрических размеров сенсорной панели при ее диагонали 4 дюйма и расположении единой обкладки сверху показаны на Фиг. 6. Сплошной линией изображена верхняя обкладка, пунктирными - границы нижних обкладок, находящихся под верхней обкладкой и диэлектриком между обкладками. Между нижними обкладками расположен изоляционный материал. Слева небольшим ответвлением показано место контакта верхней обкладки и проводника.

Габаритные размеры матрицы, при 64 конденсаторах, могут быть (наиболее оптимальный размер) 64*64 мм, в таком случае размеры нижней обкладки каждого конденсатора 7,5*7,5, как на Фиг. 6. Размеры могут быть иные: например, 3,5*3,5 мм, форма может быть также любая. Например, отдельные обкладки могут быть круглые с одинаковым расстоянием между центрами окружностей для линейной зависимости измеряемых контроллером или программным обеспечением сенсорной панели расстояний между центрами окружностей и координатами объекта ввода.

Размеры толстопленочных слоев, формирующих конденсаторы, показаны на Фиг. 7. В конструкции разработанной сенсорной панели наиболее оптимальное значение толщины верхних и нижних обкладок 10..20 мкм. Это значение толщины может несколько меняться, начиная от тонких пленок толщиной менее 1 мкм до толстых свыше 50 мкм. Рекомендуемое соотношение значений толщина верхних обкладок конденсаторов/толщина диэлектрика/толщина всей матрицы конденсаторов (верхние и нижние обкладки, диэлектрик между ними) - 1:2:3.

Изобретение позволяет решить техническую задачу, заключающуюся в следующих проблемах. Производители мобильных телекоммуникационных устройств, использующие проекционно-емкостные сенсорные панели, заинтересованы в снижении их себестоимости (более чем в 2 раза). Однако высока стоимость ключевого элемента проекционно-емкостной сенсорной панели - ITO (оксиды индия и олова), замена которому пока не найдена. Его стоимость за последние 10 лет заметно возросла вследствие высокого спроса и ограниченности запасов. Кроме этого, в мобильной электронике продолжает оставаться актуальной задача ввода на расстоянии, в т.ч. через перчатки, без дорогостоящих инфракрасных технологий. Сенсорные технологии начинают постепенно внедряться на транспорте и в промышленности. Внедрение не носит массовый характер и происходит главным образом на основе устаревших резистивных технологий с низкой надежностью и функциональностью (отсутствует функция одновременного распознавания двух и более координат одновременно multi-touch). В авионике начинают применяться дорогостоящие инфракрасные экраны, которые по себестоимости при 5-15" превышают в несколько раз себестоимость емкостных. Последние имеют более узкий диапазон рабочих температур, низкую светопропускаемость (у инфракрасных 100%), менее устойчивы к внешним механическим, электромагнитным факторам.

Опишем технический результат, который обеспечивает решение технической задачи. Сенсорная проекционно-емкостная панель с возможностью сенсорного и бесконтактного ввода с расстояния до 20 мм, выдерживающая более 1 млрд. касаний и обеспечивающая светопропускание в видимом диапазоне от излучающих элементов (LCD, OLED и т.п.) устройства отображения не менее 98%, с сенсорной матрицей, работающий в диапазоне от -40 до +90°С, с себестоимостью минимум в 2 раза меньшей чем существующие аналоги.

Проекционно-емкостное сенсорное устройство ввода основано на регистрации приближения электропроводящих тел за счет фиксации изменения электрофизических или временных параметров после конденсаторной матрицы с дискретными отдельными обкладками (верхними и/или нижними) и с единой общей верхней или нижней обкладкой (в случае дискретных обкладок только с одной стороны), в отличие от аналогов, где дискретные конденсаторы не применяются.

При этом конденсаторная матрица состоит из композитных функциональных материалов, ранее не применяющихся в электронных устройствах ввода-вывода информации, включающие элементы с различной электропроводностью (серебро, рутений и т.п.) и высоким значением диэлектрической проницаемости (титанат бария). При этом производство толстопленочных паст на их основе дешевле, чем ITO (применяется у аналогов). Конструкция экрана в сборе (устройство отображения и сенсорная панель) при этом изменяется - сенсорная панель перемещается за устройство отображения, сократив потери, возникающие при прохождении света через слой ITO у аналогов.

У сенсорной панели возможно распознавание третьей координаты Z (расстояние от электропроводящего тела до поверхности сенсорной панели) возможно при удалении объекта как минимум до 20 мм без дорогостоящих и энергоемких оптических технологий (инфракрасные сенсорные рамки, видеокамеры и т.п.), только за счет использования электростатических полей с изменяющимися параметрами при приближении электропроводящих тел.

Способ изготовления разработанной проекционно-емкостной сенсорной панели - нанесение посредством трафаретной печати толстопленочных слоев из паст с различным типом проводимости (проводящие, диэлектрические конденсаторные, диэлектрические изоляционные, резистивные) с последующим вжиганием в подложку, и реализуется с помощью ряда последовательных операций, каждая из которых представляет собой замкнутый цикл (Фиг. 8).

Всего как минимум должно быть 3 цикла (проводящая паста - конденсаторная диэлектрическая паста - проводящая паста), но вместе с изоляционной пастой их 4, и содержание их следующее:

1. Нанесение проводящей пасты для нижних обкладок и проводников;

2. Нанесение конденсаторной диэлектрической пасты через похожий трафарет для диэлектрика;

3. Нанесение изоляционной пасты через соответствующий трафарет;

4. Нанесение проводящей пасты для верхних обкладок и проводников;

Пасты могут использоваться как полимерные (углеродные резистивные, серебряные проводящие и т.п., температура вжигания от 150 до 200°С, материал платы стеклотекстолит), так и с использованием Ru, Pt, Pd, Au (температура вжигания от 600 до 900°С, материал платы керамика). Может также добавляться резистивный слой для формирования толстопленочных резисторов.

При формировании каждого слоя (резистивного, электропроводящего, изоляционного и конденсаторного диэлектрического) используют соответствующие пасты, которые через сетчатый трафарет контактным способом (ввиду высоких требований к точности воспроизводимого на плате рисунка трафарета) наносят на подложку, подвергают сушке и вжиганию. Сушка должна производиться в течении 15 минут при температуре от 100 до 150°С. Вжигание осуществляется в печах конвейерного типа с постепенным повышением температуры до максимальной, затем выдержкой при ней и охлаждением.

Рассмотрим более подробно этапы нанесения паст в случае высокотемпературного вжигания (для полимерных паст веб будет аналогично, но диапазон температур вжигания вместо от 600 до 900°С тогда будет от 150 до 200°С, и, соответственно, другой материал подложки).

Сначала перед первым нанесением паст плату подвергают очистке и последующему термическому обжигу при температуре 600°С.

Так как схема у разрабатываемого экрана с двухслойной разводкой, то на первом этапе формируются элементы с одной стороны платы (со стороны установки устройства отображения информации: ЖК-индикатора и т.д.). На втором плата переворачивается и слои паст наносятся с обратной стороны. После каждого нанесения проводится сушка, а затем вжигание. По окончанию формирования каждого из слоев происходит смена пасты и трафарета (то есть рисунка последнего).

Перед процессом нанесения слоев паст имеем очищенную, отожженную плату с проделанными отверстиями (Фиг. 9). Первый этап: сначала наносится первый слой из проводящей пасты толщиной x мкм при последующем вжигании для контактных площадок резистора, проводников, соединяющих матрицу конденсаторов и резистор, а также входной вывод сенсорной панели и резистор, нижние обкладки конденсаторов.

На фиг. 10 и далее все трафареты и сформированные слои указаны схематично с произвольными размерами и количеством конденсаторов в матрице, снизу изображена плата, а сверху изображен используемый на текущей операции трафарет коричневым цветом. То есть описываемые технологические процессы универсальные для любого размера (величины диагонали) устройства отображения информации и разрешения сенсорной панели (количество конденсаторов).

Потом идет формирование слоя диэлектриков между обкладками с помощью нанесения через похожий трафарет диэлектрической пасты (конденсаторной, для формирования нужных значений удельной емкости) толщиной 2*x мкм, изображенная на следующем рисунке желтым цветом. Этот трафарет отличается от предыдущего только закрытыми участками рисунка за пределами матрицы конденсаторов (в ней рисунок в виду одинаковой геометрии нижних обкладок и слоя диэлектрика конденсаторов должен быть такой же). Технологический процесс на этом этапе изображен на фиг. 11.

Затем следует этап нанесения изоляционной пасты после нанесения конденсаторной диэлектрической пасты и предшествует процессу формирования верхней обкладки нанесением электропроводящей пасты. Технологический процесс на этом этапе изображен на фиг. 12.

Затем наносится проводящая паста для верхней обкладки и контактной площадки, изображенной на следующем рисунке слева от обкладки (Фиг. 13). Ее переводят через другой трафарет, отличный от используемого при нанесении предыдущих паст. Толщина наносимого слоя x мкм. По окончанию первого этапа через рисунок трафарета с вырезанным отверстием в виде резистора-меандра наносится резистивная паста (Фиг. 14), в случае использования в конструкции соответствующего резистора).

Список использованных источников

1. Патент JP 2010272143 А, патентообладатель компания ELO TOUCHSYTEMS INC. Электронный ресурс. Режим доступа: http://ip.com/patfam/en/43420058;

2. Патент KR 20110011337 А, патентообладатель компания SAMSUNG ELECTRONICS СО LTD. Электронный ресурс. Режим доступа: http://ip.com/patfam/en/43771569;

3. Патент US 6492979 В1, патентообладатель компания ELO TOUCHSYTEMS INC. Электронный ресурс. Режим доступа: http://www.google.com.br/patents/US6492979;

4. Патент Китайской Народной Республики № CN 200810142726. Электронный ресурс. Режим доступа: http://patent.ipex1.com/C2N/200810142726.html;

5. Патент США № US 20110304568. Электронный ресурс. Режим доступа: http:www.patentstorm.us/applications/20110304568/description.html;

6. Патент РФ № RU 2181389 C2 «Способ получения прозрачной электропроводящей пленки на основе оксидов индия и олова». Электронный ресурс. Режим доступа: http://www.findpatent.ru/patent/218/2181389.html;

7. Патент 20110304568 (Корейская Республика), патентообладатель компания LG INNOTEK CO., LTD. Электронный ресурс. Режим доступа: http://www.google.com/patents/US20110304568;

8. Патент US 6488981, патентообладатель компания 3М. Электронный ресурс. Режим доступа: https://www.google.com/patents/US6488981?dq=US64488981&hl=ru&sa=X&ei=yDtBUsPPKOuw4QS3nYDAAw&ved=0CDoQ6AEwAA.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИМЕНЕНИЕ СПОСОБА ИЗМЕРЕНИЯ RLC-ПАРАМЕТРОВ ПО ПАТЕНТУ RU 2100813 В УСТРОЙСТВАХ, ИМЕЮЩИХ СЕНСОРНУЮ ПАНЕЛЬ ИЛИ ЭКРАН | 2015 |

|

RU2602744C2 |

| ПРОХОДНОЙ КОНДЕНСАТОР | 1988 |

|

RU2024978C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНЫХ КОНДЕНСАТОРОВ | 1972 |

|

SU354482A1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПАСТА | 1990 |

|

RU2024081C1 |

| ПРОЕКЦИОННО-ЕМКОСТНАЯ СЕНСОРНАЯ ПАНЕЛЬ С СЕРЕБРОСОДЕРЖАЩИМ ПРОЗРАЧНЫМ ПРОВОДЯЩИМ СЛОЕМ(ЯМИ) | 2013 |

|

RU2665878C2 |

| Диэлектрическая паста для межслойной изоляции и маркировочных слоев толстопленочных схем | 1989 |

|

SU1791853A1 |

| ДАТЧИК ВЛАЖНОСТИ ГАЗОВ | 2023 |

|

RU2826793C1 |

| Датчик влажности | 2018 |

|

RU2672814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОПЛЁНОЧНЫХ СТРУКТУР ДЛЯ ТЕПЛОЭЛЕКТРИЧЕСКИХ ГЕНЕРАТОРОВ | 2020 |

|

RU2755344C1 |

| ДАТЧИК ПРИКОСНОВЕНИЯ | 2010 |

|

RU2547234C2 |

Изобретение относится проекционно-ёмкостным сенсорным панелям. Технический результат заключается в уменьшении толщины и повышении прозрачности проекционно-ёмкостной сенсорной панели. Такой результат достигается тем, что в проекционно-ёмкостной сенсорной панели, координаты прикосновения или бесконтактного приближения объекта ввода которой определяются на основе изменения электрической емкости, накапливаемой в данной панели, измеряемой контроллером либо в виде той же электрической емкости, либо в виде связанных с ней других электрофизических или временных параметров, при этом контроллер способен распознавать два и более касания или приближение объектов ввода, матрица состоит из дискретных, отдельных друг от друга, толстопленочных конденсаторов в виде пар двух пленок произвольной формы, связанных с контроллером через аналого-цифровой преобразователь, входящий в состав контроллера. 2 н. и 13 з.п. ф-лы, 14 ил.

1. Проекционно-емкостная сенсорная панель, координаты прикосновения или бесконтактного приближения объекта ввода которой определяются на основе изменения электрической емкости, накапливаемой в данной панели, измеряемой контроллером либо в виде той же электрической емкости, либо в виде связанных с ней других электрофизических (емкость и связанные с ней напряжение, сила тока, заряд) или временных (сдвиг фазы, время заряда-разряда конденсатора) параметров, при этом контроллер способен распознавать два и более касания или приближение объектов ввода, и отличающийся тем, что вместо сетки из перпендикулярных друг другу горизонтальных и вертикальных электродов, которые пересекаются в проекции на плоскость устройства отображения информации, используется матрица из дискретных, отдельных друг от друга, толстопленочных конденсаторов в виде пар двух пленок произвольной формы, связанных с контроллером через аналого-цифровой преобразователь, входящий в состав вышеуказанного контроллера.

2. Проекционно-емкостная сенсорная панель по п. 1, отличающаяся тем, что толстопленочные конденсаторы по пункту (1) имеют отдельные нижние или верхние обкладки, отделенные друг от друга изоляционным диэлектриком, и одну общую верхнюю или нижнюю обкладку, соответственно, или отдельные верхние или нижние обкладки, соответственно, при этом все обкладки представляют собой участки толстопленочных слоев произвольной формы с толщиной от 1 до 200 мкм.

3. Проекционно-емкостная сенсорная панель по п. 1, отличающаяся тем, что толстопленочные конденсаторы по пункту (1) имеют нижние и верхнюю обкладки толстопленочных конденсаторов, описанных в пункте (1), состоящих из материалов в виде либо электропроводящих паст с содержанием, например, по крайней мере одного из следующих элементов: Ru, Pt, Pd, Au, Ag, Cu, органической связки, полимерной электропроводящей пасты.

4. Проекционно-емкостная сенсорная панель по п. 1, отличающаяся тем, что толстопленочные конденсаторы между нижними обкладками и верхней/верхними обкладками имеют диэлектрик с высоким значением диэлектрической проницаемости.

5. Проекционно-емкостная сенсорная панель по п. 1, отличающаяся тем, что диэлектрик между обкладками толстопленочных конденсаторов по пункту (1) состоит из диэлектрической толстопленочной пасты с содержанием, например, помимо органической связки, порошков сегнетоэлектриков с высоким значением относительной диэлектрической проницаемости и удельной электрической емкости и/или титаната бария.

6. Проекционно-емкостная сенсорная панель по п. 1, отличающаяся тем, что толстопленочные конденсаторы, в соответствии с пунктом (1), отдельные обкладки которых либо могут отделяться друг от друга изоляционным диэлектриком, состоящим либо из полимерного материала, формирующегося методом литья, трафаретной печати и другими способами, в пространство между элементами или отдельными обкладками матрицы конденсаторов, либо из диэлектрической изоляционной толстопленочной пасты, либо могут не отделяться друг от друга изоляционными материалами.

7. Проекционно-емкостная сенсорная панель по п. 1, отличающаяся тем, что имеет отдельные нижние обкладки или общую нижнюю обкладку по пункту (1), соединяющиеся через одно или более отверстий в подложке/плате при помощи электропроводника с контроллером определения координат касания или приближения объекта ввода либо паяным контактом, либо через соответствующий разъем и штыревым контактом.

8. Проекционно-емкостная сенсорная панель по п. 1, отличающаяся тем, что имеет для определения координат касания или приближения объекта ввода контроллер, производящий поочередное опрашивание посредством своей внутренней логики конденсаторов матрицы, заключающегося в измерении электрофизических параметров (напряжения, силы тока, электрического заряда, электрической емкости) после каждого конденсатора матрицы, затем в случае изменения электрической емкости конденсатора при прикосновении или приближении объекта к сенсорному экрану при превышении или понижении значения измеренного электрофизического параметра по отношению к опорному, хранимому в памяти контроллера, фиксируются и определяются координаты соответствующего конденсатора.

9. Проекционно-емкостная сенсорная панель по п. 1, отличающаяся тем, что контроллер определения координат касания или приближения объекта ввода имеет хранимый в памяти опорный аналоговый электрофизический (напряжение, сила тока, электрический заряд, электрическая емкость) или временной параметр либо опорный цифровой параметр аппаратными и/или программными методами.

10. Проекционно-емкостная сенсорная панель по п. 1, отличающаяся тем, что координаты каждого конденсатора представляют собой соответствие двоичного кода на выходе контроллера номеру конденсатора в матрице и перевод из десятичного номера в двоичный может осуществляться либо с использованием схемотехнических решений, либо программными методами.

11. Проекционно-емкостная сенсорная панель по п. 1, отличающаяся тем, что поочередное опрашивание конденсаторов контроллером осуществляется по алгоритму, реализованному в контроллере либо на физическом/схемотехническом уровне, либо программном, сравнение электрофизического параметра после текущего конденсатора с хранимым в памяти и в случае измеренного значения, большего или меньшего записанного в памяти, происходит либо дальнейшее прохождение электрического сигнала после соответствующего конденсатора: через шифратор и/или иные схемотехнические элементы, затем после которых в виде двоичного кода поступает информация о координатах конденсатора в электронно-вычислительное устройство обработки информации или микропроцессор системы, где применяется сенсорная панель, либо иными способами при использовании программного уровня алгоритма определения координат ввода в контроллере.

12. Способ изготовления проекционно-емкостной сенсорной панели из толстопленочной матрицы конденсаторов, заключающийся в том, что наносят через трафарет толстопленочные или полимерные пасты с различными значениями типов электропроводимости и диэлектрической проницаемости, затем после нанесения каждого слоя подвергают термической обработке и реализуют с помощью ряда последовательных операций в форме замкнутых циклов, количество которых как минимум три, из которых на первом цикле наносится электропроводящая паста для нижних обкладок или обкладки, на втором цикле наносится конденсаторная диэлектрическая паста, на третьем цикле наносится электропроводящая паста для верхних обкладок или обкладки.

13. Способ изготовления проекционно-емкостной сенсорной панели по п. 12, отличающийся тем, что представляет собой циклическую повторяемость действий: нанесение пасты через трафарет методом трафаретной печати контактным или бесконтактным способом, сушка нанесенной пасты, вжигание нанесенной пасты, которое может проводиться в безынертной невакуумной естественной среде или в зависимости от используемых оборудования и материалов в иных средах, затем следует охлаждение, смена пасты и трафарета.

14. Способ изготовления проекционно-емкостной сенсорной панели по п. 12, отличающийся тем, что для изоляции друг от друга как нижних обкладок конденсаторов, так и верхних могут использоваться дополнительные циклы к циклам по п. 12: нанесение изоляционной толстопленочной или полимерной пасты через соответствующий трафарет или метод литья для формирования полимерного слоя.

15. Способ изготовления проекционно-емкостной сенсорной панели по п. 12, отличающийся тем, что для формирования толстопленочных резисторов могут использоваться дополнительные циклы к циклам по п. 12: нанесение резистивной толстопленочной или полимерной пасты через соответствующий трафарет.

| US 6488981 B1, 03.12.2002 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ ЭЛЕКТРОПРОВОДЯЩЕЙ ПЛЕНКИ НА ОСНОВЕ ОКСИДОВ ИНДИЯ И ОЛОВА | 1999 |

|

RU2181389C2 |

Авторы

Даты

2019-07-23—Публикация

2016-05-31—Подача