ОБЛАСТЬ ТЕХНИКИ ИЗОБРИТЕНИЯ:

Настоящее изобретение относиться к управляемым роторным системам с электроприводом для бурения наклонно-направленных и горизонтальных скважин с большим отходом от вертикали.

ПРЕДПОСЫЛКИ ИЗОБРИТЕНИЯ:

Из существующего уровня техники, известна роторная управляемая система (РУС) с гидравлическим приводом для вращения долота. В данной системе, подаваемый в колонну труб под высоким давлением буровой раствор, выступает в качестве носителя гидравлической энергии. Принцип действия наддолотного отклонителя и винтового забойного двигателя основан на превращении гидравлической энергии в механическую. Скважинная электронная аппаратура позволяет предавать и получать информацию по гидроимпульсному каналу связи. Скважинные глубинные измерения, такие как зенитный угол, азимут, направления траектории скважины и др. позволяют инженеру контролировать процесс бурения в реальном времени. Основной особенностью РУС, является постоянное вращение бурильной колонны с одновременным управлением траекторией скважины. Такие системы обеспечивают точную и равномерную по диаметру траекторию ствола скважины, высокую скорость проходки, улучшенную очистку скважины и уменьшают риск прихвата инструмента, зачет постоянного вращения колонны. Несмотря на многочисленные преимущества, эта система имеет несколько недостатков. Например, коммуникация между наземным и скважинным оборудованием происходит через гидроимпульсный канал связи, который имеет достаточно низкую скорость обмена данных и ограниченный объем передачи данных. Незначительное изменение свойств бурового раствора напрямую связаны с качеством передачи сигнала. Поэтому буровой раствор должен иметь однородную структуру. Содержание в буровом растворе небольшого количество газа, или смесь двух и более жидкостей разных по своим физическим свойствам не допускаются. Кроме этого, присутствующие на забое постоянные вибрации и удары, неблагоприятно сказывается на качестве передаваемого сигнала. С увеличением глубины скважины, появляется сложность передачи данных в результате затухания амплитуды колебаний сигнала ("Best of both worlds-a hybrid rotary stee-rable system", oilfield review winter 2011/2012:23, No.4, pp. 40-41).

Из следующего уровня техники, известен электробур, применяемый при наклонно-направленном бурении. Скважинное оборудование электробура состоит из: долота, шпинделя с упорными и радиальными подшипниками, кривого переводника, планетарного редуктора, маслонаполненного короткозамкнутого асинхронного двигателя переменного тока, датчиков телеметрии и каротажа во время бурения. Подвод питания к электродвигателю осуществляют при помощи специального токоподвода, представляющего собой секционный трех- или двухжильный кабель, закрепленный в центре бурильных труб. В случае двухжильного токоподвода, роль третьей жилы выполняют стальные буровые трубы. При свинчивании бурильных труб секционный кабель соединяется автоматически друг с другом при помощи трех- или двухконтактных штепсельных разъемов, создавая стабильную электрическую цепь. Наличие такого проводного канала связи обеспечивает непрерывную передачу скважинных данных на устье с высокой скоростью. В процессе бурения, вовнутрь бурильных труб закачивается буровой раствор, который при плохой герметизации штепсельных разъемов, может вызвать электрический пробой изоляции кабеля. Эта причина является главным недостатком известного электробура. Кроме этого, электробур имеет постоянную частоту вращения вала электродвигателя, а значит и бурового долота. Для разбуривания большой группы мягких и средней твердости пород, залегающих на больших глубинах, частоту вращения долота необходимо изменять. Для этого применяют планетарный редуктор и частотный преобразователь скорости (ЧПС). Планетарный редуктор снижает частоту вращения вала электробура в сочетании с передаточным числом, увеличивая его крутящий момент. Изменения частоты вращения вала асинхронных двигателей осуществляется при помощи ЧПС. Асинхронный двигатель имеют жесткую рабочую характеристику, т.е. диапазон изменения его частоты вращения довольно ограничен. Крутящий момент вала электродвигателя прямо пропорционален квадрату напряжения на вводе двигателя. Снижение подаваемого напряжения приводит к заметному падению вращающего момента, что в свою очередь, неблагоприятно сказывается при бурении глубоких скважин (Калинин А. Г. Бурение нефтяных и газовых скважин: Учебник университет. - М.: ЦентрЛитНефтеГаз, 2008, стр. 178-184).

В некоторых вариантах изобретения, патент Россия №2321717 С1, предложен электробур с бесколлекторным электродвигателем постоянного тока с тиристорным коммутатором, управляющие электроды которого связаны с выходными цепями датчика положения ротора (ДПР). Токоподвод электродвигателя выполнен в виде одножильного секционного силового кабеля с одноконтактными штепсельными разъемами, размещенными внутри бурильных труб. Сама бурильная труба служит замыкающим контуром в данной системе. Питание подается в виде постоянного напряжения, а регулирование частоты вращения электродвигателя осуществляется за счет тиристорного преобразователя частоты, размещенного на устье скважины. Дополнительно, для питания обмотки возбуждения ДПР применяют источник напряжения повышенной частоты, равной 10 кГц. Основным недостаткам технического решения является размещение высоковольтного кабеля в среде бурового раствора, что при слабой изоляции штепсельного соединения может вызвать электрический пробой кабеля. Следующим недостатком является отсутствие механизма для снижения скорости вращения долота и увеличения его крутящего момента в компоновке низа бурильной колонны (КНБК), например планетарного редуктора. Кроме этого, при высоких температурах, давлениях, вибрациях и ударных нагрузках на забое скважины существует вероятность преждевременного выхода из строя управляющего устройства электродвигателя для перехода от одно- к трехфазному напряжению.

В патенте США №20140326509 А1, рассматривается аналогичный принцип однофазного токоподвода к забойному вентильному электродвигателю (ВЭД). Токоподвод выполнен в виде другой трубы, малого диаметра, вставленной во внутрь буровой трубы (наружная труба), межтрубное пространство которых заполнено твердотельным токонепроводящим изоляционным материалом. Таким изоляционным материалом может служить полиимид, повышенной прочности фторопласт, пластмасса на основе нейлона, тефлон или керамическое покрытие. Электроэнергия к забойному электродвигателю от устья скважины поступает по внутренней трубе, где наружная труба выступает в виде замыкающего контура. Для обеспечения хорошей изоляции токоподводу не допускается соприкосновение внутренней и наружной трубы. В данном патенте предложено охлаждение трехфазного ВЭД и многорядовой осевой опоры при циркуляции бурового раствора. Подача напряжения и регулирование частоты вращения вала электродвигателя аналогично патенту Россия №2321717 С1. Недостатком данной системы служит, не практичный токоподвод в буровых условиях. При повреждении изоляционного слоя, или при соприкосновении двух труб со средой бурового раствора (как правило, на водной основе) приведет к электрическому пробою. Кроме этого, за счет охлаждения и смазки буровым раствором фрикционных поверхностей электродвигателя и подшипников в многорядовой опоре, использование другого типа промывочной жидкости, такой как аэрированной, с большим содержанием кольматанта или продувки забоя газом, не предоставляется возможным. К недостатку также можно отнести, отсутствие редукторного устройства, что при бурении различной твердости горных пород приведет к недостатку крутящего момента на долоте. Электронное управляющее устройство электродвигателя должно быть также приспособлено для жестких буровых условий.

В патенте США №20040050589 А1 предлагается использовать вентильный двигатель постоянного тока с регулированием частоты вращения, опускаемый в скважину на непрерывной гибкой насосно-компрессорной трубе (ГНКТ), которая наматывается на катушку барабана. Токоподводом для этого варианта служит трехжильный силовой кабель для питания электродвигателя, который монтируется в стенке гибкой трубы. Рассмотрение надежности такого токоподвода становится неактуально, т.к. в нем отсутствуют штепсельные соединения силового кабеля. Недостатком этого изобретения является сложность создания осевой нагрузки на буровое долото, а также значительное зашламование ствола скважины из-за плохой очистки призабойной зоны от выбуренной породы.

Другим инновационным предложением является патент США №20090321141 А1, где буровая компоновка опускается в скважину также на ГНКТ с электродвигателем. Однако для создания осевой нагрузки на долото, непосредственно позади двигателя располагается гусеничное толкающее устройство, способное двигаться задним и передним ходом. В случае невозможности вытягивания гибкой трубой электродвигателя с долотом, из-за сужения ствола скважины, предназначен задний ход для проработки ствола скважины. В компоновке после гусеничного устройства расположен струйный насос с отклонителем потока, в котором при прохождении бурового раствора, часть его отклоняется, очищая от выбуренной породы призабойную зону. В этом изобретении идет дальнейшая транспортировка выбуренной породы на поверхность при установке встраиваемых струйных устройств по всей длине гибкой трубы. Недостатком данного изобретения является непостоянная очистка ствола скважины, в результате чего может возникнуть аварийность - застревание забойного инструмента при бурении нестабильных пород, таких как глинистые сланцы и др., и налипания их на стенке скважины. Кроме этого ГНКТ имеет ограничения по длине и рабочему давлению.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ:

Цель настоящего изобретения является создание альтернативной буровой системы для бурения наклонных и горизонтальных скважин с большим отходом от вертикали, при помощи, долота накрученного на изменяющий траекторию вал, за счет встроенных двух управляемых электродвигателей или одного электродвигателя с двумя гидравлическими цапфами размещенными в наддолотном отклонителе с масляной защитой, вал которого соединен шлицевым соединением с валами планетарного маслонаполненного редуктора и регулируемого маслонаполненного ВЭД постоянного тока с встроенной гидрозащитой двухступенчатого действия; и созданием надежного токоподвода к нему, в виде двух жил силового электрического кабеля вмонтированного между стенкам бурильной и из искусственного материала изготовленной трубы с двумя подпружиненными контактными кольцами, размещенными в ниппельном и муфтовых концах, и в качестве третьей жилы - используется стальная бурильная колонна.

Другая цель изобретения - создание лучшего контроля и управления процессом направленного бурения, которое было бы возможно при наличие надежного токоподвода, т.е. использования силового кабеля для питания электродвигателя, и одновременной передачи по нему скважинных данных с высокой скоростью, независимо от глубины бурения скважины.

Данная система состоит из бурового долота, накрученного на изменяющий траекторию вал, за счет встроенных двух управляемых электродвигателей или одного электродвигателя с двумя гидравлическими цапфами, расположенными в наддолотном отклонителе с масляной защитой. Кроме этого, наддолотный отклонитель содержит многорядовую осевую опору для отвода ударов и вибраций, возникающих при бурении, и передачи их далее на колонну бурильных труб, минуя вал ВЭД, а также блок управления датчиками для контроля, регулирования траекторией скважины. Для эффективного бурения горных пород различной твердости необходимо снижение скорости вращения вала электродвигателя и повышения крутящего момента на долоте. Для этого над блоком управления устанавливается планетарный маслонаполненный редуктор. Для создания широкого диапазона скорости вращения вала трехфазного ВЭД, а значит и долота, на устье скважины также устанавливается ЧПС. Питание к электродвигателю подается с поверхности по токоподводу «два провода-труба», представляющему собой секционный силовой кабель две жилы которого, проходят между стенками бурильной и изготовленной из искусственного материала трубы. В виде третьей жилы кабеля выступает сама бурильная колонна. Предлагаемый дизайн подпружиненных контактных колец на концах внутренней трубы обеспечит стабильную передачу напряжения электродвигателю при вибрации и ударных нагрузках во время бурения. Кроме этого одинаковое проходное сечение внутренней трубы, снизит гидравлические потери бурового раствора и обеспечит беспрепятственное прохождение измерительных скважинных приборов и ловильных инструментов при необходимости.

Буровой раствор, закачиваемый в бурильные трубы, поступает далее через пустотелые валы электродвигателя, планетарного редуктора, наддолотного отклонителя и выходит из гидромониторных насадок долота в кольцевое пространство скважины. Скорость вращения и крутящий момент долота напрямую зависит от выходных характеристик электродвигателя, редуктора и скорости вращения бурильной колонны. Вращение бурильной колонны необходимо, для лучшей очистки скважины и предотвращения прихвата колонны во время бурения.

Применение двух источников энергии, электрической и гидравлической, снизит нагрузку на циркуляционную систему буровой, а также дадут возможность использование различных видов бурового раствора, таких как, газовый, аэрированный, утяжеленный или содержащий большое количество кольматанта раствор.

Технический результат изобретения заключается в постоянном регулировании скорости вращения долота и создания оптимального реактивного момента для бурения различных видов горных пород с одновременным управлением траекторией скважины. Токоподвод к электродвигателю будет также являться источником питания для всех необходимых геофизических и контрольных приборов в данной системе, и служить электрическим каналом связи для передачи скважинных данных с высокой скоростью в двух направлениях (от устья к скважинному оборудованию и обратно к устью).

Для более полного понимания настоящего изобретения, ниже приведено подробное описание системы со ссылкой на прилагаемые чертежи.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

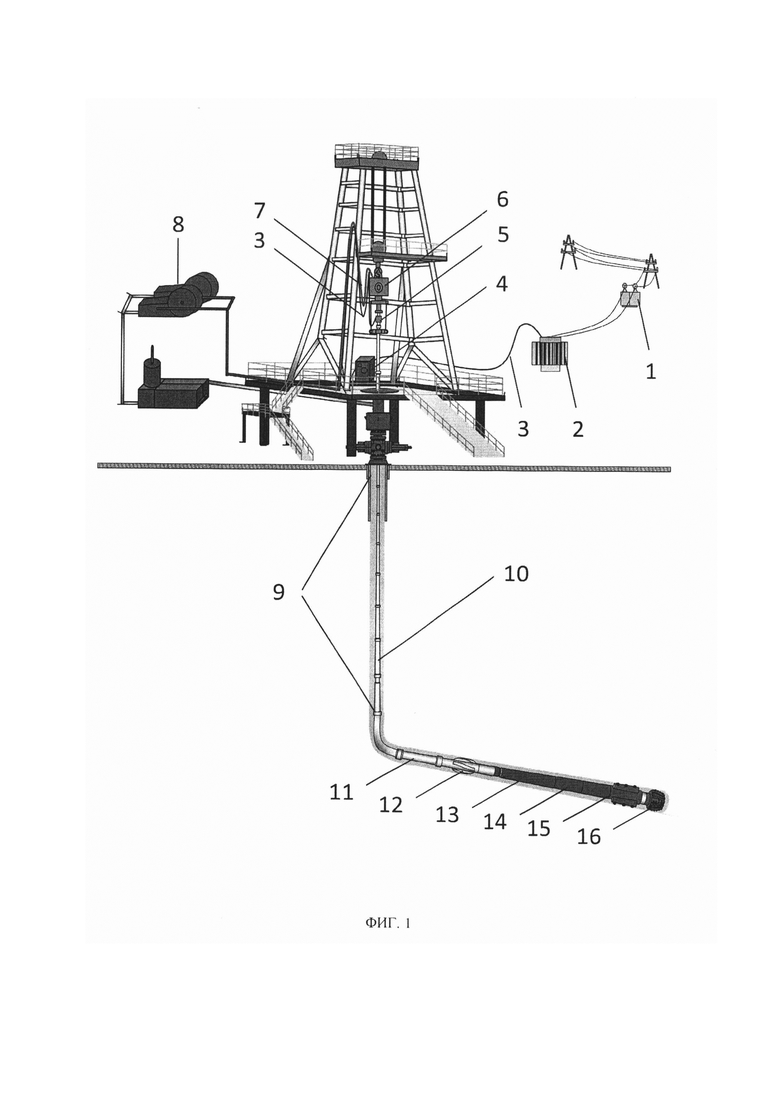

На фиг. 1 изображена схема буровой установки, оснащенная роторной управляемой системой с электроприводом.

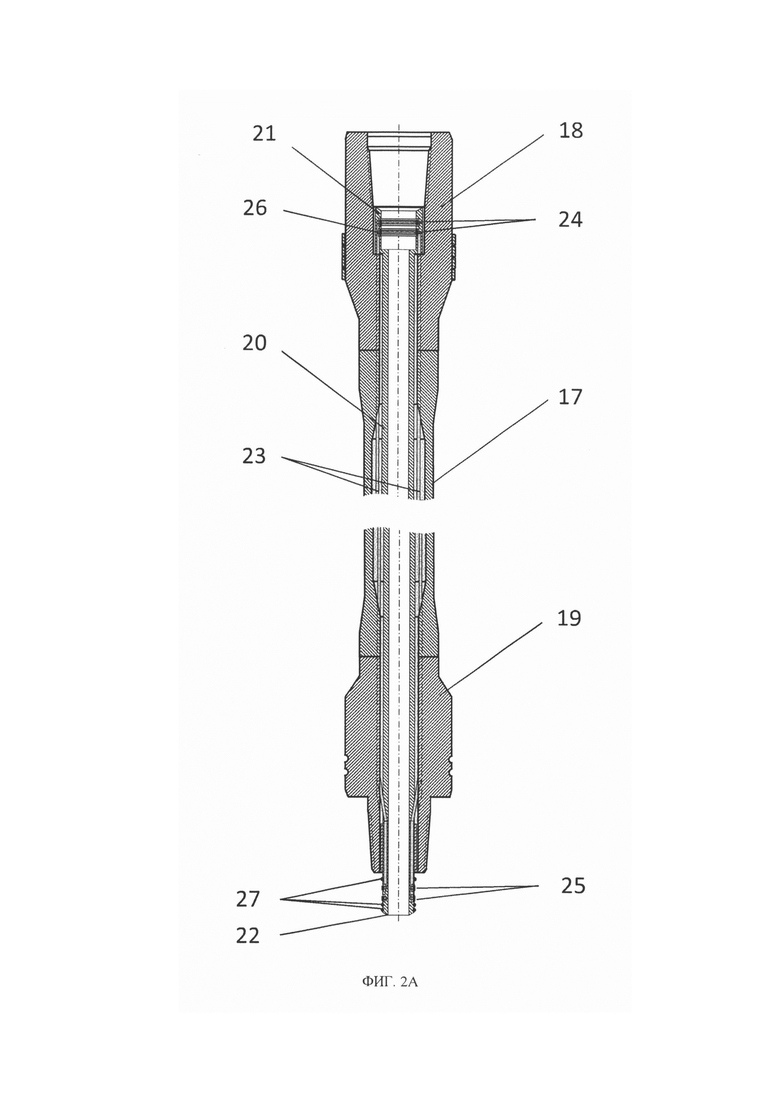

На фиг. 2А представлен вид поперечного сечения электрической бурильной трубы.

На фиг. 2В показано контактное соединение одноупорного бурового замка, продольный разрез.

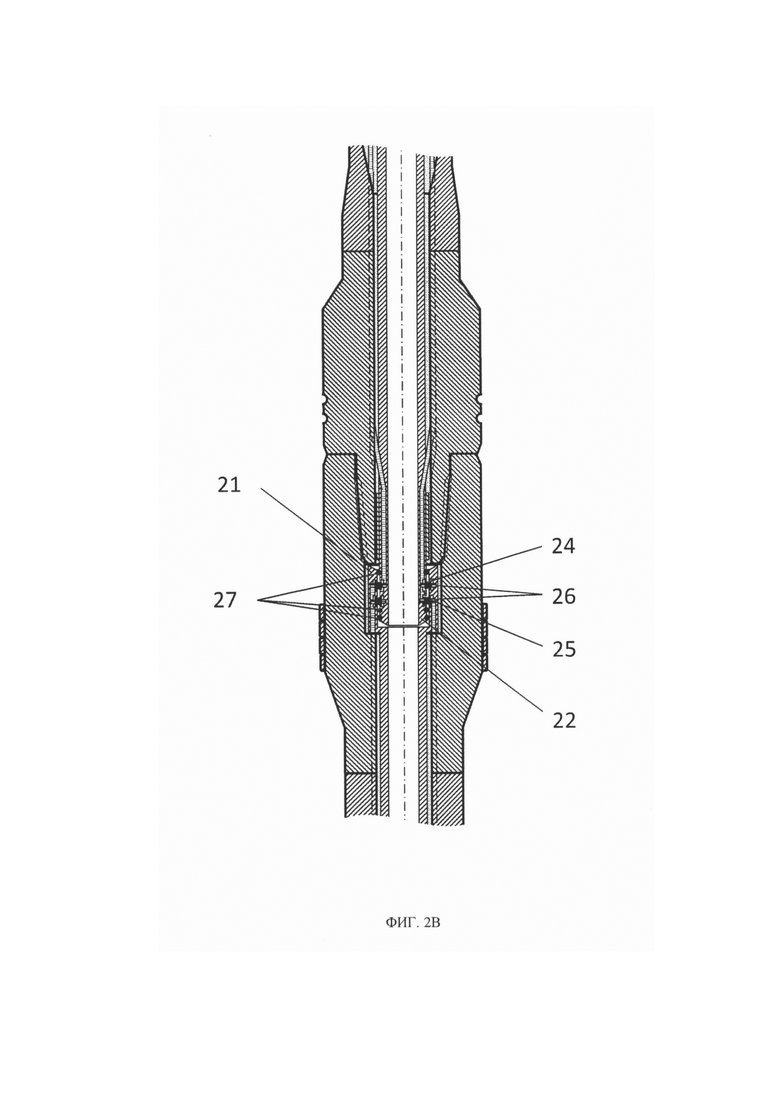

На фиг. 3 представлен вид поперечного сечения вентильного электродвигателя постоянного тока.

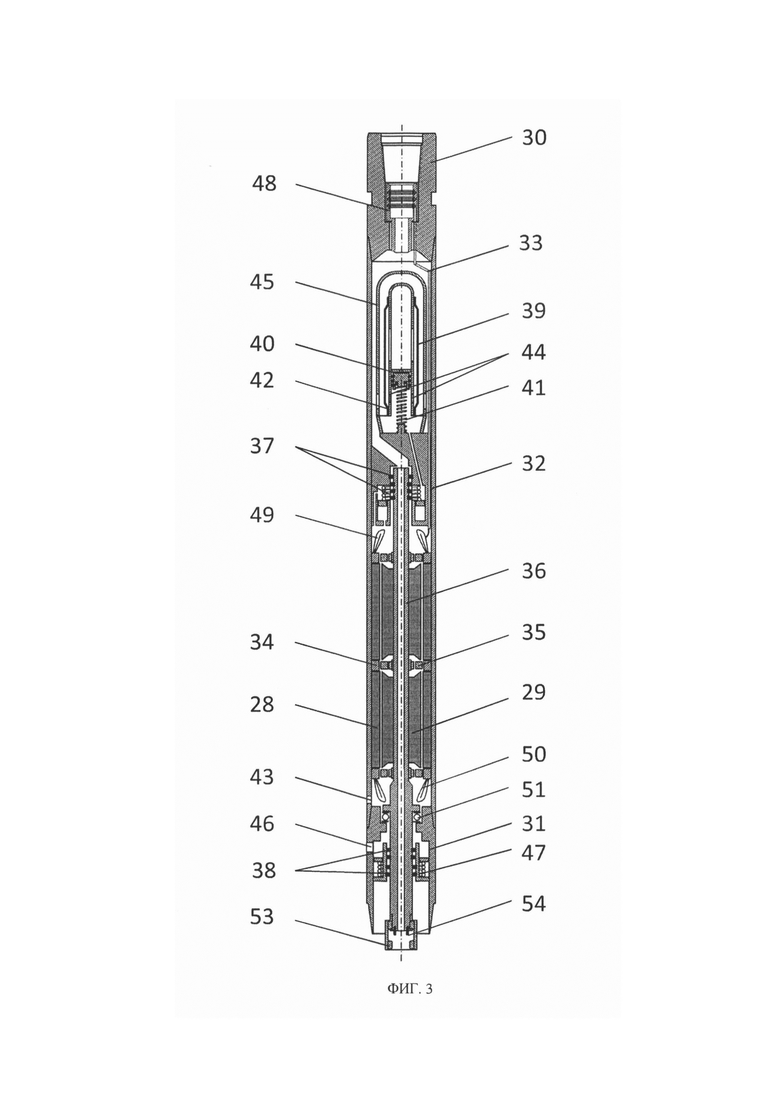

На фиг. 4А изображен первый принцип управления наддолотным отклонителем.

На фиг. 4В представлен второй принцип управления наддолотным отклонителем.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 показана схема буровой установки, оснащенной подземным и наземным оборудованием роторной управляемой системы с электроприводом. Электроэнергия от распределительного устройства 1 через повышающий напряжение трансформатор 2 и ЧПС 4 с помощью наружного кабеля 3 через токоприемник 5 подводится вовнутрь бурильной колонны 9. Далее, электроэнергия поступает к скважинному ВЭД по электрическим бурильным трубам 10, которые при свинчивании создают непрерывную электрическую замкнутую цепь. Буровой раствор от насосов 8, подается под высоким давлением через буровой шланг 7, верхний привод 6, токоприемник, электрические бурильные трубы, устройство контроля изоляции 11, геофизические и телеметрические скважинные приборы 12, полые валы электродвигателя 13, планетарного редуктора 14, наддолотного отклонителя 15 и выходит в кольцевое пространство через гидромониторные насадки долота 16.

Распределительное устройство представляет собой комбинацию электрических разъединителей, предохранителей или автоматических выключателей, предназначенных для защиты электрооборудования.

Трансформатор служит для преобразования напряжения до величины, обеспечивающей оптимальное напряжение скважинному трехфазному ВЭД во время бурения. Подаваемое напряжение рассчитывается от: мощности двигателя; длины кабеля; загрузки электродвигателя и других параметров. Потери напряжения в кабеле рассчитываются в среднем 100 В на 1000 м. Кроме этого учитывается падение напряжения при кратковременных перегрузках двигателя, для этого рекомендуется компенсировать напряжение на вводе двигателя некоторым повышением на 5-10% относительно номинального напряжения двигателя. Трансформаторы имеют от 5 до 10 ответвлений (отпаек) на первичной и вторичной обмотках. При переключении той или иной отпайки можно добиться желаемого необходимого напряжения. Герметизированный повышающий напряжение трансформатор заполнен диэлектрическим маслом и предназначен для работы на открытом воздухе. Трансформатор должен выполнять требования по взрывобезопасности.

ЧПС необходим для изменения скорости вращения долота путем снижения частоты питающего тока для трехфазного ВЭД, например с 50 до 20 Гц. Кроме этого, ЧПС служит для контроля и защиты скважинного электродвигателя от различных пиков напряжения. Блок управления включает в себя функцию автоматического аварийного отключения при «перегрузе» и «недогрузе» или коротком замыкании электродвигателя.

Верхний привод предназначен для вращения бурильной колонны. Вращение бурильной колонны варьируется от 40 до 80 об/мин. и зависит от величины силы трения бурильной колонны о стенку скважины. Постоянное вращение обеспечивает лучшую очистку ствола скважины, снижает вероятность возникновения дифференциального и механического прихвата скважинного оборудования, а также создает равномерную нагрузку на долото.

Токоприемник служит для передачи непрерывной питающей цепи от внешнего силового кабеля к скважинному оборудованию, а также для перехода от трехфазной системы к системе питания электробура «два провода-труба». Наличие, в токоприемнике скользящих контактов, позволяет проворачивать колонну труб в процессе бурения. Токоприемник состоит из контактных колец и щеток, которые размещены в герметически закрытом корпусе, предохраняющем их от попадания бурового раствора вовнутрь.

Устройство контроля изоляции (УКИ) предназначено для определения сопротивления изоляции токоподвода и обмотки трехфазного статора ВЭД, питание которого осуществляется по схеме «два провода-труба». УКИ разобщает поступающую от электродвигателя одну из фаз и замыкает ее на бурильную колонну, что позволяет замерять сопротивления изоляции с помощью мегомметра постоянного тока.

Геофизические и телеметрические скважинные приборы предназначены для непрерывного измерения геометрических параметров - зенитного угла, азимута и направления траектории скважины; технических параметров работы долота и ВЭД; а также геофизических показателей горной породы и передачи их в режиме реального времени, по токоподводу электродвигателя. Наличие электрического канала связи способствует надежной, высокоскоростной передачи данных с забоя на поверхность.

На фиг. 2А изображена электрическая бурильная труба с одноупорным замковым соединением, состоящая из тела бурильной трубы 17 с приварным муфтовым 18 и ниппельным 19 буровым замком. Вовнутрь буровой трубы вставляется маленького диаметра внутренняя труба 20, изготовленная из искусственного материала и выдерживающая высокие давления. Внутренняя труба имеет на концах муфту 21 и ниппель 22, в которые встроены два подпружиненных внутренних 24 и наружных 25 контактных кольца, изготовленных из меди. Контактные кольца соединяются с соответствующими жилами силового кабеля 23. Силовые жилы кабеля проходят симметрично по отношению друг к другу вдоль выточенных канавок, внутри буровых замков. Далее они размещается произвольно в нише межтрубного пространства между внутренним диаметром бурильной и наружным диаметром внутренней трубы. Межтрубное пространство заполняется специальным компаундом, способным зафиксировать внутреннею трубу неподвижно внутри буровой трубы и предотвратить проникновение бурового раствора между стенками труб.

На фиг. 2В показан буровой замок с контактным соединением в сборе. При свинчивании бурильных труб, ниппель 22 входит в муфту 21, свободно, обеспечивая автоматическое соприкосновение поверхностей контактных колец 24 и 25. При создании надежного контакта обоих колец, создается непрерывная электрическая цепь. Каждое контактное кольцо состоит из двух полуколец соединенных между собой электрическим контактным мостиком. Для удержания контактных колец в постоянном соприкосновении во время многочисленных вибраций и ударов при бурении, существует пружинный механизм 26, стремящийся вытолкнуть кольца наружу. Надежность работы токоподвода к электродвигателю зависит напрямую от материала изготовления контактных колец. К этим материалам предъявляются следующие основные требования: обладать высокой электро- и теплопроводностью, работать длительное время под высоким током, а также быть механически прочными и стойкими к износу при многоразовом свинчивании и развенчивании бурового замка. К таким материалам относятся: сплавы из меди (медь-серебро, медь-цинк, медь-графит и др.) или металлокерамики (медь-вольфрам, медь-молибден и др.). От предотвращения проникновения бурового раствора и резьбовой смазки в контактные соединения, предусмотрены три эластичных резиновых кольца 27. Перед каждым скручиванием замковых соединений, контактные элементы следует тщательно протирать и проверять сопротивление изоляции. Вследствие загрязнения электрических контактов - омическое сопротивление изоляции электрических буровых труб резко снижается.

На фиг. 3 представлен трехфазный маслонаполненный ВЭД постоянного тока, состоящий из неподвижного статора 28 с трехфазной обмоткой, вращающегося ротора 29 с постоянными магнитами, головки 30 и основания 31. В трубном корпусе двигателя 32 размещены пакеты статора, выполненные из листов электротехнической стали с термостойким покрытием, соединенные между собой коническими резьбами. Обмотка статора однослойная, протяжная, катушечная, выполнена теплостойким обмоточным проводом по схеме «Звезда». Пакеты разделены немагнитопроводной сталью 34 в местах расположения радиальных подшипников скольжения 35 опор ротора. Немагнитопроводная сталь применяется для избегания возникновения шунтирования магнитного поля и уменьшения потерь вихревых потоков через подшипники. Пакеты ротора 29, собраны также из шихтованной листовой стали из электротехнической жести с вставленными в пазы постоянными магнитами и насажены на полом валу электродвигателя 36. Постоянные магниты могут иметь от двух до шестнадцати пар полюсов, размещенных в роторе. Постоянные магниты изготавливаются из магнитотвердых спеченных материалов - сплавов неодима с железом и бором или самария с кобальтом. Ротор располагается в статоре с зазором 0,5-0,6 мм с каждой стороны. Двигатель работает в скважине на больших глубинах в средах высоких давлений, которые могут достигать 40-50 МПа (400-500 атм.). Для предохранения электродвигателя от проникновения бурового раствора, который может вызвать электрический пробой изоляции обмоток, а также компенсирования объема утечек масла вовремя эксплуатации электродвигателя при высоких температурах применяют систему масляной защиты. Внутреннюю полость электродвигателя заполняют электрически нейтральным изоляционным (трансформаторным) маслом, давление которого превышает на 0,05-0,25 МПа (0,5-2,5 атм.) давления окружающей среды. Герметизация двигателя от внешней среды обеспечивается верхним 37 и нижним 38 торцевыми уплотнениями, а соединения корпусов уплотнены резиновыми кольцами круглого сечения, расположенные в специальных канавках у стыков, соединяемых корпусов.

Для компенсации утечек масла через торцевые уплотнения и поддержания некоторого избыточного давления внутри электродвигателя, в верхней части встроена масляная гидрозащита - двухступенчатого действия. В резиновой диафрагме гидрозащиты 39 размещаются: поршень 40, пружина 41 и цилиндр 42. Заполнение электродвигателя маслом осуществляется через верхний клапан 43. Поршень находится в верхнем положении за счет жесткости пружины. В корпусе цилиндра предусмотрены два обратных клапана 44, для заполнения внутренней полости диафрагмы. Во время работы электродвигателя в скважине, давление на диафрагму создается за счет циркуляции бурового раствора, в то время как движение поршня происходит за счет перепада давления масла внутри диафрагмы. Резиновая диафрагма защищена от механических повреждений защитным металлическим стаканом 45 с отверстиями для беспрепятственного входа бурового раствора. В случае прорыва и поступления бурового раствора во внутреннюю полость диафрагмы, поршень продолжает выполнять свои функции, защищая электродвигатель. Двухступенчатая масляная защита необходима для увеличения срока службы электродвигателя. Над верхним торцевым уплотнением и под нижним торцевым уплотнением располагаются компенсаторы давления. Принцип действия обоих компенсаторов аналогичен гидрозащите и состоит из поршня, цилиндра и пружины. Однако в основании электродвигателя расположен компенсатор с дополнительным нижним клапаном 46 и раздельной масляной камерой. Дополнительная масляная камера необходима для быстрого заполнение нижней полости электродвигателя. При закачке масла через нижний клапан, создается избыточное давление, в результате чего нижняя пружина 47 сжимается и давит на поршень, над которым находится резерв масла.

К верхней части электродвигателя приворачивается головка 30 имеющая наружную проточку для захвата его овершотом при ловильных работах. Внутри головки размещен муфтовый конец с тремя подпружиненными контактными кольцами 48, которые соединены силовыми кабелями 33 выводных концов верхней лобовой части обмотки статора 49. Для восприятия веса вала электродвигателя в основании 31, между нижним торцевым уплотнением 38 и нижней лобовой части обмотки статора 50 установлен упорный подшипник 51. К основанию электродвигателя прикручивается корпус редуктора. Для передачи вращения от электродвигателя к планетарному редуктору и наддолотному отклонителю, валы соединены между собой зубчатыми муфтами 53, а в местах соединения валов находятся резиновые уплотнения 54, предотвращающие попадание бурового раствора внутрь забойного оборудования.

Частота вращения вала вентильного электродвигателя определяется специальной схемой подачи питающего напряжения на обмотку статора, путем переключения полюсов электродвигателя при помощи ЧПС. Конструкция ротора ВЭД отличается от асинхронного двигателя тем, что на роторе вместо короткозамкнутой обмотки размещены постоянные магниты. Чередование северного и южного полюса создают собственное магнитное поле, которое взаимодействует с электромагнитным полем обмотки статора. Поэтому, в двигателях с постоянными магнитами полностью отсутствуют генерирование индукционного тока и потери сопротивления в роторных пакетах. Крутящий момент вала ВЭД прямо пропорционален току электродвигателя, поэтому отсутствие сложных математических моделей позволяет упростить его конструкцию и улучшить массогабаритные показатели. К тому же, ВЭД имеет больший коэффициент полезного действия (КПД) по сравнению с асинхронным электродвигателем.

Использование только ЧПС для регулировки оборотов двигателя не эффективно, т.к. крутящий момент на валу недостаточен для разбуривания средних и твердых пород. Поэтому рекомендуется применять этот метод только в комбинации с планетарным редуктором. Вставление в КНБК планетарного редуктора с различным передаточным отношением позволит значительно повысить вращающий момент и снизить обороты долота в 2-4 раза.

На фиг. 4А и 4В показаны два схематичных принципа управления блока отклонения траекторией долота во время бурения наклонно-направленных и разветвленно-горизонтальных нефтяных и газовых скважин. Наддолотный блок с собственной маслозащитой, выполнен в виде отдельного узла, который монтируется между долотом и планетарным маслонаполненным редуктором. В наддолотном блоке, блок отклонения располагается под блоком управления (не показан на рисунке). Изменение пространственного положения долота в скважине осуществляется в соответствии с поворотом вращающего диска 55. Поворотный диск рассчитан на вращение от 0° до 180° с помощью зубчатой передачи первого регулируемого электродвигателя 64, расположенного на не вращающем корпусе 56 наддолотного блока. Регулирование угла отклонения оси долота от текущей оси скважины происходит за счет изгиба ведущего вала 57 при помощи второго регулируемого электродвигателя 65 или двух гидравлических цилиндров 61 с цапфами 58. Левая и правая подвижные цапфы обжимают плотно вращающийся с высокой скоростью ведущий вал, являясь одновременно его подшипниками трения. На фиг. 4А представлен механический способ управления цапфами при помощи червячной передачи 59. Червячная передача крепится к вращающемуся диску на двух опорах 60. Для вращения стержня червячной передачи в различных направлениях применяется второй регулируемый электродвигатель. На фиг. 4В показан гидравлический принцип управления цапфами, при помощи поршней, расположенных симметрично друг относительно друга. В результате движения одного из поршней, шток с цапфой выдвигается, толкая ведущий вал в направлении другого поршня, тем самым задавая угол изгиба ведущему валу. Приводимый в действие поршень представлен только в качестве иллюстрации и не ограничивает объем изобретения. Независимо от вида привода интенсивность искривления вала зависит от его диаметра и может варьироваться от 0° до 12°. При подъеме или спуске инструмента в скважину необходимо подвижные цапфы выставлять так, чтобы ось направления долота совпадала с осью скважинного оборудования.

В ребрах неподвижного корпуса вставлены ограничители вращения 62, которые имеют цилиндрическую форму с закругленными верхними краями. В каждом ребре может размещаться от 3 до 4 ограничителей вращения. Стальные пружины 63 выталкивают ограничители вращения для удержания неподвижного корпуса в стационарном положении. При бурении, под действием сжатия пружины, ограничители вращения постоянно находятся в рабочем состоянии, оказывая противодавление на стенку скважины. Верхняя поверхность ограничителей покрыта твердосплавным или износостойким материалом для увеличенного срока их службы.

В наддолотном блоке размещена многорядовая осевая опора (не показана на рисунке), состоящая из упорного подшипника с наружной и внутренней обоймой. Осевые нагрузки на породоразрушающий инструмент, а также удары и вибрации, возникающие при бурении, полностью передается на опору подшипника, корпус и далее на бурильную колонну, минуя вал электродвигателя. Вал наддолотного блока, имеет сквозное отверстие, для прохода бурового раствора и соединяется с валом редуктора посредством соединительной зубчатой муфты. Данный вал центрируется с помощью радиальных подшипников. В нижней части наддолотного блока размещен универсальный подшипник, способный вращаться под разными углами. Блок отклонения имеет масляную защиту и заполнен густым машинным маслом. Встроенный компенсатор создает избыточное давление за счет усилия сжатой пружины, которая давит на поршень, а под поршнем находится резерв масла, восполняющий его потери. Имеющиеся клапана предназначены для закачки масла маслозаправщиком, проверки давления масла и положения поршня компенсатора по расстоянию между витками пружины во внутренней полости блока отклонения. Масляный тип защиты имеет низкий риск отказа оборудования, поскольку все подвижные детали находятся внутри и защищены от воздействия скважинной среды. Ведущий вал выходит наружу, к которому навинчивается переводник над долотом.

В наддолотный блок включен блок управления, размещенный в герметичном контейнере (не показаны на рисунке) и состоящий из комплекса измерительных устройств, замеряющих различные скважинные параметры. Например, частоту вращения и осевую нагрузки на долото, вибрацию скважинного инструмента, температуру и крутящий момент на валу электродвигателя и другие параметры. Для защиты от скважинной вибрации измерительных устройств и блока управления устанавливаются осевые и радиальные амортизаторы.

Измерительные устройства и блок управления (не показаны на рисунке) запитываются от напряжения, получаемого по токоподводу электродвигателя. Команды, направляемые оператором с устья, передаются также по токоподводу к блоку управления. Другая функция блока управления - осуществлять последовательный опрос датчиков, содержащих информацию об измеряемых забойных параметрах, и трансформировать их в цифровой сигнал. Далее данные в виде цифрового сигнала посылаются к устью, по тому же токоподводу.

Приведенные выше подробные описания и чертежи, являются иллюстративными и демонстрируют некоторые предпочтительные варианты осуществления изобретения. Должно быть ясно, что можно выполнять модификации и изменения устройства, описанного выше, в широком диапазоне без отхода от объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЯС С ТОКОПОДВОДОМ ДЛЯ ЭЛЕКТРОБУРА | 2019 |

|

RU2700754C1 |

| ДВОЙНАЯ ЭЛЕКТРИЧЕСКАЯ БУРИЛЬНАЯ ТРУБА | 2018 |

|

RU2690237C1 |

| РЕДУКТОР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2018 |

|

RU2723803C2 |

| РЕДУКТОР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2019 |

|

RU2723807C1 |

| ЭЛЕКТРОБУР | 1990 |

|

RU2030537C1 |

| ГИДРОАГРЕГАТ СКВАЖИННОЙ ГИДРОЭЛЕКТРОСТАНЦИИ | 2008 |

|

RU2376491C1 |

| Способ управления бурением скважин с автоматизированной системой оперативного управления бурением скважин | 2018 |

|

RU2701271C1 |

| Электрический забойный двигатель для бурения нефтяных и газовых скважин | 2022 |

|

RU2803273C1 |

| ЭЛЕКТРОБУР ДЛЯ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН (ВАРИАНТЫ) | 2003 |

|

RU2321717C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПЛАСТОВ В ПРОЦЕССЕ БУРЕНИЯ НЕФТЕГАЗОВЫХ СКВАЖИН И ОПРОБОВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492323C1 |

Изобретение относится к роторным управляемым системам (РУС) с электрическим приводом для регулирования вращения долота при бурении направленных скважин. РУС с электроприводом состоит из: бурового долота, накрученного на вал наддолотного отклонителя, вал которого соединен шлицевым соединением с валами планетарного маслонаполненного редуктора и трехфазного регулируемого вентильного электродвигателя (ВЭД). ВЭД имеет собственную двухступенчатую гидрозащиту. Необходимое напряжение к электродвигателю подается по токоподводу, представляющему собой две жилы силового кабеля, размещенного неподвижно между стенкой бурильной и из искусственного материала изготовленной внутренней трубы. В ниппельном и муфтовом концах внутренней трубы встроены два подпружиненных контактных кольца. В данной системе в качестве третьей жилы кабеля используется тело стальной бурильной трубы. Токоподвод к электродвигателю одновременно служит для высокоскоростной передачи скважинных параметров и контрольных команд от устья к скважинному оборудованию, а также является источником питания всех геофизических и контрольных приборов, размещенных в скважинном оборудовании. Изменение траектории вала наддолотного отклонителя происходит за счет встроенных двух управляемых электродвигателей или одного электродвигателя с двумя гидравлическими цапфами. Использование двух источников энергии (электрической и гидравлической) снижает нагрузку на циркуляционную систему буровой и дает возможность использования различных видов бурового раствора или продувки забоя воздухом (газом). Непрерывное регулирование скорости вращения и крутящего момента долота в зависимости от твердости бурящейся горной породы является также значительным преимуществом этой системы. 6 з.п. ф-лы, 6 ил.

1. Роторная управляемая система с электродвигателем, состоящая из: бурового долота, накрученного на вал наддолотного отклонителя с собственной масляной защитой, который соединен шлицевым соединением с валами планетарного маслонаполненного редуктора и регулируемого маслонаполненного вентильного электродвигателя постоянного тока с собственной двухступенчатой гидрозащитой, имеет токоподвод, выполненный в виде двух жил силового кабеля, размещенного неподвижно между стенкой бурильной и изготовленной из искусственного материала внутренней трубы с двумя подпружиненными контактными кольцами, размещенными в ниппельном и муфтовом концах внутренней трубы, и в качестве третьей жилы кабеля используется тело стальной бурильной трубы.

2. Роторная управляемая система с электродвигателем по п. 1, отличается тем, что контактные кольца содержат пружинный механизм, выполненный с возможностью выталкивания кольца наружу для обеспечения постоянного противодавления контактных колец друг на друга, при этом в контактном соединении содержатся три резиновых кольца, с возможностью предотвращения попадания бурового раствора и резьбовой смазки в контактные соединения.

3. Роторная управляемая система с электродвигателем по п. 1, отличается тем, что токоподвод к электродвигателю одновременно служит для высокоскоростной передачи скважинных параметров и контрольных команд от устья к скважинному оборудованию и обратно к устью скважины, а также является источником питания всех геофизических и контрольных приборов, размещенных в данной системе.

4. Роторная управляемая система с электродвигателем по п. 1, отличается тем, что внутренняя трубка имеет одинаковое проходное сечение внутри бурильной колонны.

5. Роторная управляемая система с электродвигателем по п. 1, отличается тем, что наддолотный отклонитель содержит масляную защиту в виде компенсатора, содержащего пружину и поршень.

6. Роторная управляемая система с электродвигателем по п. 1, отличается тем, что в наддолотном отклонителе изменение траектории вала осуществляется за счет поворота вращающего диска с помощью зубчатой передачи и подвижных цапф с гидравлическим или электрическим приводом.

7. Роторная управляемая система с электродвигателем по п. 1, отличается тем, что содержит частотный преобразователь скорости, выполненный с возможностью переключения полюсов электродвигателя, а планетарный редуктор выполнен с различным передаточным отношением.

| US 20140326509 A1, 06.11.2014 | |||

| US 20070056723 A1, 15.03.2007 | |||

| US 20090166089 A1, 02.07.2009 | |||

| US 4220381 A, 02.09.1980 | |||

| Способ телеуправления и телесигнализации и устройство для осуществления этого способа | 1950 |

|

SU111180A1 |

| Управляемый отклонитель | 1989 |

|

SU1745853A1 |

Авторы

Даты

2019-05-31—Публикация

2017-12-04—Подача