Область техники

Изобретение относится к области энергетического машиностроения, в частности, к способам нанесения защитных покрытий на стальные лопатки влажнопаровых ступеней турбин.

Уровень техники

Известен способ защиты лопаток турбин (патент RU №2585580, опубл. 27.05.2016, МПК С23С 14/48), включающий подготовку поверхности под нанесение покрытия с использованием электролитно-плазменной полировки, нанесение первого слоя покрытия из сплава на основе никеля, нанесение на первый слой второго слоя из сплава на основе алюминия и термообработку лопатки с покрытием [RU 2585580, опубл. 27.05.2016].

Недостатком данного технического решения является узкая область применения, обусловленная низкой эффективностью применения данного способа для защиты лопаток больших турбин.

Наиболее близким по технической сущности к предлагаемому изобретению является способ нанесения покрытия на лопатку турбины, включающий электролитно-плазменную полировку лопатки, ее размещение в вакуумной камере, нагрев вакуумной камеры и откачку из нее воздуха, очистку и травление поверхности лопатки ионами инертного газа с последующим попарным формированием на указанной поверхности нанокомпозитных микрослоев из титана с алюминием и из нитрида титана с нитридом алюминия [RU №2515714, опубл. 20.05.2014].

Согласно прототипу перед формированием покрытия защищаемую поверхность азотируют для повышения ее твердости, после нанесения каждого из микрослоев проводят ионную очистку поверхности аргоном, толщина микрослоя из нанокомпозита металлов титана и алюминия составляет 0,5±0,1 мкм, толщина микрослоя из нанокомпозита нитридов титана и алюминия составляет 2,75±0,25 мкм, а общая толщина покрытия 6,5±0,7 мкм.

Твердая азотированная поверхность демпфирует напряжения, возникающие в микрослоях покрытия от удара капель. Увеличенное время противостояния каплеударному воздействию определяет высокую эрозионную стойкость покрытия, нанесенного по способу-прототипу. Недостаток прототипа состоит в том, что после каплеударного и усталостного разрушения микрослоев покрытия, нанесенных на азотированную поверхность, она быстро повреждается при работе в коррозионно-активной среде. Это приводит к низким показателям покрытия, получаемого способом-прототипом, по коррозионной стойкости и усталостным характеристикам.

Раскрытие существа изобретения

Технической задачей предлагаемого изобретения является повышение коррозионных свойств и усталостных характеристик покрытия с сохранением его высокой эрозионной стойкости.

Технический результат изобретения заключается в увеличении ресурса покрытия за счет повышения его коррозионной и усталостной стойкости.

Предметом изобретения является способ нанесения коррозионностойкого покрытия на лопатку турбины, включающий электролитно-плазменную полировку лопатки, ее размещение в вакуумной камере, нагрев вакуумной камеры и откачку из нее воздуха, очистку и травление поверхности лопатки ионами инертного газа с последующим попарным формированием на указанной поверхности нанокомпозитных микрослоев из титана с алюминием и из нитрида титана с нитридом алюминия, отличающийся тем, что микрослои из нитрида титана с нитридом алюминия формируют толщиной 1,35±0,15 мкм, суммарная толщина каждой формируемой пары микрослоев составляет 1,75±0,25 мкм, а общее число пар микрослоев в покрытии составляет шесть или семь.

Изобретение имеет развитие, которое состоит в том, что электролитно-плазменную полировку лопатки проводят в 9,5±2,5% водном растворе сульфата аммония с поддержанием его слабощелочной реакции и температуры 80±10°С при напряжении на лопатке 315±15 В.

Осуществление изобретения с учетом его развития

Покрытие на лопатке формируют в вакуумной камере с помощью магнетронов.

Перед размещением в вакуумной камере проводят электролитно-плазменную полировку лопатки, уменьшающую шероховатость ее поверхности и, тем самым, улучшающую адгезию к покрытию. Для этого лопатку погружают в электролит - раствор сульфата аммония, который подогревают для формирования парогазовой оболочки вокруг лопатки, и прикладывают к лопатке положительное постоянное напряжение.

После проведения полировки лопатку размещают на карусели в вакуумной камере с двумя магнетронами, в одном из которых установлена мишень из титана, а в другом - из алюминия. Затем вакуумную камеру нагревают, откачивают из нее воздух, производят очистку и травление поверхности лопатки ионами инертного газа, завершая подготовку к нанесению покрытия. Вышеуказанные подготовительные операции могут быть проведены в режимах прототипа (см. описание к патенту RU 2515714). Азотирование поверхности, выполняемое, согласно прототипу, перед нанесением покрытия, не производится.

При формировании покрытия лопатка, вращаясь на карусели, циклически проходит перед обоими магнетронами. В камеру периодически подают реакционный газ - азот. При этом на поверхности лопатки синтезируется нанокомпозит из двух материалов: из титана с алюминием (при отсутствии в камере азота) или из нитрида титана с нитридом алюминия (при наличии в камере азота). В процессе многократного прохождении лопатки перед магнетронами на ее поверхности образуется: в первом случае - нанокомпозитный микрослой из металлов (титана с алюминием), а во втором случае - из нитридов этих металлов.

Покрытие формируется из нескольких пар микрослоев, каждую из которых образуют микрослой из металлов и нанесенный поверх него микрослой из нитридов. Микрослои из металлов способствуют повышению коррозионной стойкости и пластичности покрытия, а микрослои из нитридов - повышению твердости и износостойкости. Первым на поверхность лопатки наносят микрослой из нанокомпозита металлов, который имеет высокую адгезию и беспористость, что необходимо для прочности всего покрытия в целом и его коррозионной стойкости.

Толщины микрослоев покрытия задают длительностью работы магнетронов в соответствующих режимах (или числом циклов вращения карусели).

В отличие от прототипа нанесение указанных видов нанокомпозитных микрослоев чередуют непрерывно, без проведения ионной очистки каждого микрослоя аргоном.

Нанесение нанокомпозитного микрослоя из нитридов металлов (при подаче в камеру азота) выполняют в течение времени, необходимого для получения микрослоя толщиной 1,35±0,15 мкм, а время для нанесения пары соседних микрослоев устанавливают с возможностью получения их суммарной толщины 1,75±0,25 мкм. (Значения толщин приводятся с допусками, учитывающими технологическую погрешность и инерционность описанного процесса нанесения многослойного покрытия).

Согласно заявляемому способу на поверхность лопатки наносят шесть или семь таких пар. Такое количество более тонких, чем у протототипа, пар микрослоев повышает демпфирующую способность покрытия и, тем самым, увеличивает его стойкость к каплеударному воздействию. Это способствует лучшей устойчивости к коррозии (поскольку покрытие, не разрушенное ударами капель, препятствует контакту коррозионно-активной среды с поверхностью стальной лопатки) и, в результате, приводит к повышению усталостной прочности и срока службы лопатки.

Основные параметры режима электролитно-плазменной полировки (напряжение, температура и кислотный показатель рН раствора) влияют на шероховатость защищаемой поверхности. Согласно развитию заявляемого способа электролитно-плазменную полировку проводят, поддерживая следующий режим: температура 80±10°С, напряжение 315±15 В, концентрация раствора в 9,5±2,5%. При этом в процессе полировки контролируют и поддерживают слабощелочную реакцию (рН>7) электролита (например, добавляя в него гидрооксид натрия NaOH).

Такой режим электролитно-плазменной полировки (его параметры приведены с учетом технологических допусков), повышает адгезию лопаточных сталей к наносимому покрытию, и как следствие, дополнительно улучшает его усталостные характеристики.

Для сопоставления эрозионной и коррозионной стойкости, а также усталостной прочности покрытия, нанесенного предлагаемым способом, с соответствующими характеристиками покрытия, нанесенного способом-прототипом, были проведены сравнительные испытания образцов из лопаточной стали.

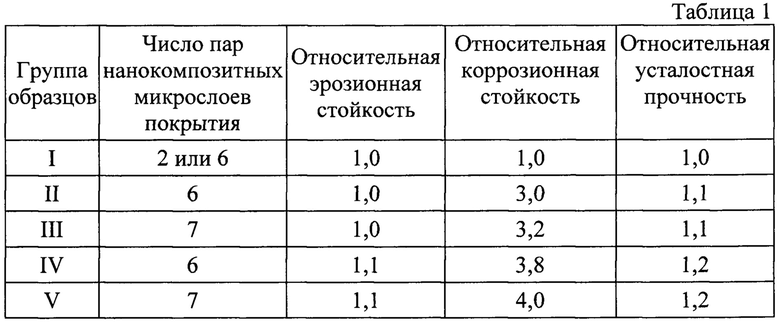

Результаты испытаний приведены в таблице 1.

Образцы группы (I) имели покрытия, нанесенные способом-прототипом, включая электролитно-плазменную полировку в известном режиме (параметры известного режима полировки приведены, например, в описании к патенту RU 2585580) и азотирование поверхности.

Образцы групп (II-III) - это образцы с покрытиями, нанесенными согласно заявленному способу без учета его развития, т.е. образцы с покрытиями на поверхности, подготовленной с проведением электролитно-плазменной полировки по прототипу, но без азотирования, нанесенные с соответствующими значениями толщин и количества пар микрослоев без ионной очистки каждого нанесенного микрослоя аргоном. Образцы групп (IV-V) имели покрытия, нанесенные по заявляемому способу с учетом его развития, т.е. нанесенные аналогично, но на поверхности, подготовленные с проведением электролитно-плазменной полировки в режиме, соответствующем развитию заявляемого способа.

Группа (I) являлась контрольной. Стойкость образцов других групп определялась по отношению к усталостной прочности, эрозионной и коррозионной стойкости образцов группы (I).

Эрозионные испытания проводились на гидроударном стенде «Эрозия-М». Испытания на стойкость к питтинговой коррозии проводились с использованием электронного потенциостата IPC-Pro MF и открытой трехэлектродной термостатированной ячейки методом анодной поляризации с определением потенциалов и базисов питтингостойкости в водной среде, типа загрязненной хлоридами оборотной воды. Исследования на усталость при чистом изгибе с вращением на базе 107 циклов проводились на установке КУ-1.

Из табл. 1 следует, что образцы с покрытием, нанесенным предлагаемым способом, обладают повышенной в 3,0÷4,0 раза стойкостью к питтинговой коррозии и повышенной на 10÷20% усталостной прочностью. При этом они не уступают образцам контрольной группы (I) с покрытием, нанесенным способом-прототипом, по эрозионной стойкости.

Как видно из вышеизложенного, способ, характеризующийся заявляемой совокупностью признаков, обеспечивает нанесение эрозионностойкого покрытия, обладающего повышенной коррозионной стойкостью и лучшими усталостными характеристиками, что позволяет увеличить ресурс лопаток турбин, работающих в коррозионно-активной среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения эрозионностойкого покрытия на поверхность стальной лопатки паровой турбины | 2018 |

|

RU2710761C1 |

| Многослойное эрозионностойкое покрытие | 2018 |

|

RU2687788C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2010 |

|

RU2437963C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2515714C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2013 |

|

RU2541261C2 |

| Способ нанесения покрытия на поверхность стального изделия | 2017 |

|

RU2660502C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2013 |

|

RU2554828C2 |

| СПОСОБ НАНЕСЕНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2013 |

|

RU2547381C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЖАРОСТОЙКОГО НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ. | 2013 |

|

RU2549813C1 |

Изобретение относится к способу нанесения защитных покрытий на стальные лопатки влажнопаровых ступеней турбин. Способ включает электролитно-плазменную полировку лопатки, ее размещение в вакуумной камере, нагрев вакуумной камеры, откачку из нее воздуха, очистку и травление поверхности лопатки ионами инертного газа. Затем на поверхности лопатки попарно формируют нанокомпозитные микрослои из титана с алюминием и из нитрида титана с нитридом алюминия. Микрослои из нитрида титана с нитридом алюминия формируют толщиной 1,35±0,15 мкм, суммарная толщина каждой формируемой пары микрослоев составляет 1,75±0,25 мкм, а общее число пар микрослоев в покрытии составляет шесть или семь. Технический результат изобретения заключается в увеличении ресурса покрытия за счет повышения его коррозионной и усталостной стойкости. 1 з.п. ф-лы, 1 табл.

1. Способ нанесения покрытия на лопатку турбины, включающий электролитно-плазменную полировку лопатки, размещение лопатки в вакуумной камере, нагрев вакуумной камеры и откачку из нее воздуха, очистку и травление поверхности лопатки ионами инертного газа с последующим попарным формированием на поверхности лопатки нанокомпозитных микрослоев из титана с алюминием и из нитрида титана с нитридом алюминия, отличающийся тем, что микрослои из нитрида титана с нитридом алюминия формируют толщиной 1,35±0,15 мкм, при этом суммарная толщина каждой формируемой пары микрослоев составляет 1,75±0,25 мкм, причем покрытие формируют с общим числом пар микрослоев, равным шести или семи.

2. Способ по п. 1, отличающийся тем, что электролитно-плазменную полировку лопатки проводят в 9,5±2,5% водном растворе сульфата аммония с поддержанием его слабощелочной реакции и температуры 80±10°С при напряжении на лопатке 315±15 В.

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2013 |

|

RU2554828C2 |

| СПОСОБ НАНЕСЕНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2515714C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ТУРБОМАШИН ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ ОТ ЭРОЗИИ И СОЛЕВОЙ КОРРОЗИИ | 2014 |

|

RU2559612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2479669C2 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ЖЕЛЕЗНЫХ И ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2106429C1 |

| RU 2010115737 A, 27.10.2011 | |||

| Контрольный коробчатый замок | 1920 |

|

SU2682A1 |

| Приспособление к чесальным машинам для останова при обрыве или колебании толщины выпускаемой ленты | 1952 |

|

SU98226A2 |

| WO 2006073435 A2, 13.07.2006 | |||

| СТЕНД ДЛЯ ИСПЫТАНИЙ ЭКСПЛУАТИРУЕМЫХ СТРОПОВ | 1999 |

|

RU2163366C1 |

Авторы

Даты

2019-06-03—Публикация

2018-12-21—Подача