Область техники

Изобретение относится к области энергетического машиностроения и может быть использовано для защиты от эрозионного износа стальных рабочих лопаток влажнопаровых ступеней турбин, подвергающихся высокоскоростному каплеударному воздействию в коррозионно-активных средах при повышенных усталостных нагрузках.

Уровень техники

Известно многослойное эрозионностойкое покрытие [патент RU 2353778, опубл. 27.04.2009], содержащее слои эрозионностойких и коррозионностойких материалов Ti, Zr, Cr и их нитридов с имплантированными в каждый слой ионами N, Cr, Y, Yb, С, В, Zr.

Недостатком данного технического решения является неоднородность легирования имплантируемыми ионами наносимых микрослоев, а также присутствие больших градиентов концентрации примесей посторонних элементов по толщине всего покрытия. Это приводит к низкой адгезионной прочности и значительному разбросу в получаемых свойствах микрослоев покрытия, а, следовательно, к отсутствию повторяемости и возникновению отклонений от заявленной эрозионной стойкости.

Наиболее близким по технической сущности к предлагаемому изобретению является многослойное эрозионностойкое покрытие [патент RU 2660502, опубл. 06.07.2018], содержащее приповерхностный азотированный слой и последовательно чередующиеся микрослои хрома толщиной 0,5-1,5 мкм и нитрида хрома толщиной 2-3 мкм при общей толщине покрытия 5-30 мкм. Это покрытие выбрано в качестве прототипа.

Покрытие-прототип выполнено в виде совокупности износостойких микрослоев нитрида хрома и пластичных микрослоев хрома, нанесенных на предварительно азотированную поверхность защищаемого изделия. Азотированная поверхность обладает высокой твердостью, что позволяет противостоять каплеударному воздействию в течение длительного времени, определяющего повышенную эрозионную стойкость покрытия, за счет демпфирования напряжений, возникающих в микрослоях покрытия от удара капель. Однако при работе изделия в коррозионно-активной рабочей среде азотированная поверхность изделия быстро повреждается после каплеударного и усталостного разрушения нанесенных на нее микрослоев покрытия, что приводит к низким показателям покрытия-прототипа по коррозионной стойкости.

Раскрытие сущности изобретения

Технической задачей предлагаемого изобретения является повышение коррозионных свойств и усталостных характеристик покрытия с сохранением его высокой эрозионной стойкости.

Технический результат изобретения заключается в увеличении ресурса эрозионностойкого покрытия за счет повышения его коррозионной и усталостной стойкости.

Предметом изобретения является многослойное эрозионностойкое покрытие, содержащее четное число последовательно чередующихся микрослоев хрома и микрослоев соединения хрома, отличающееся тем, что микрослои соединения хрома выполнены из карбида хрома толщиной 1,4±0,6 мкм, а микрослои хрома выполнены толщиной 0,45±0,15 мкм, при этом общее число микрослоев покрытия лежит в пределах от 6 до 10, а концентрация атомов углерода в покрытии составляет 3,25±0.25 ат.%

Предлагаемая совокупность четного числа пластичных микрослоев хрома и микрослоев карбида хрома, более твердых, чем нитриды хрома, обеспечивает высокую твердость покрытия, наносимого непосредственно на поверхность изделия, которая не уступает твердости покрытия-прототипа, требующего формирования приповерхностного азотированного слоя, снижающего коррозионную стойкость изделия.

Функциональное назначение микрослоев заявляемого многослойного покрытия.

Первый микрослой - адгезионный, пластичный, беспористый и коррозионностойкий микрослой хрома.

Второй микрослой - твердый и износостойкий микрослой карбида хрома.

Последующие микрослои - чередующиеся пластичные микрослои хрома и твердые микрослои карбида хрома противостоят возникновению и распространению трещин, образующихся в твердых микрослоях, в низлежащие пластичные микрослои.

Последний слой - твердый и износостойкий микрослой карбида хрома.

Осуществление изобретения

Технологический процесс нанесения предлагаемого многослойного эрозионностойкого покрытия включает в себя следующие основные этапы.

Вначале поверхность изделий проходит предварительную подготовку, включающую электролитно-плазменную полировку, удаление загрязнений с поверхности, обезжиривание и сушку. Затем подготовленные изделия загружают в вакуумную камеру, в которой установлены магнетроны с мишенями из хрома. После этого подают в камеру инертный газ (аргон) и зажигают тлеющий разряд между изделиями и стенками вакуумной камеры, при котором осуществляется ионная очистка и активация поверхности изделий путем ее бомбардировки ионами инертного газа.

Далее на поверхность изделия наносят микрослои предлагаемого покрытия.

Изделие последовательно проходит перед магнетронами с мишенями из хрома. Чередование микрослоев обеспечивают периодической подачей в камеру реакционного углеводородного газа (например, метана), который легирует углеродом распыляемый с мишени хром и обеспечивает образование карбида. При подаче в камеру реакционного газа на изделии формируется микрослой карбида хрома, в отсутствие реакционного газа - микрослой хрома.

При этом первым на поверхность изделия наносят металлический микрослой хрома, который имеет высокую адгезию и беспористость, что необходимо для прочности всего покрытия в целом и его коррозионной стойкости.

Толщины микрослоев хрома и карбида хрома регулируют длительностью работы магнетронов при отсутствии или при наличии в вакуумной камере реакционного углеводородного газа соответственно.

Требуемую концентрацию атомов углерода обеспечивают регулировкой расхода реакционного углеводородного газа в пределах от 0,3 нл/час до 0,5 нл/час.

Экспериментально установлено, что наилучшие характеристики покрытия достигаются при толщине микрослоев хрома 0,45±0,15 мкм, толщине микрослоев карбида хрома 1,4±0,6 мкм и концентрации атомов углерода в покрытии 3,25±0.25 ат.%. (Приведенные допуски на задаваемые толщины микрослоев и на задаваемую концентрацию атомов углерода учитывают технологическую погрешность и инерционность описанного процесса нанесения многослойного покрытия).

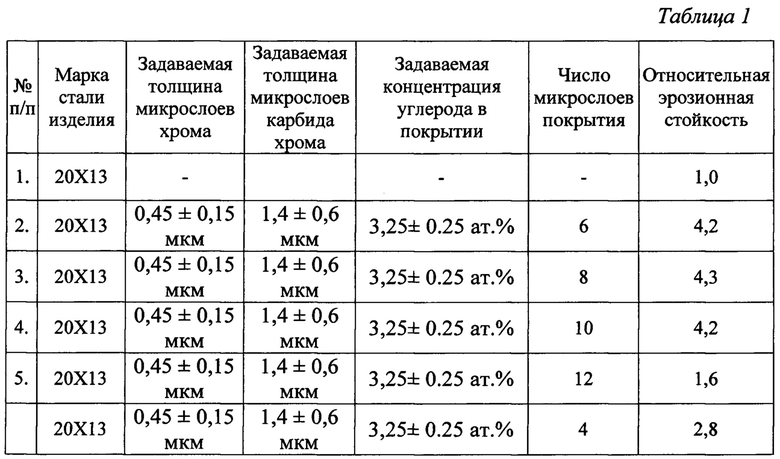

Для определения общего количества микрослоев, наилучшего по эрозионной стойкости, были проведены испытания на эрозионную стойкость нескольких вариантов покрытия (с указанными значениями толщин микрослоев и концентрации атомов углерода), сформированных на образцах из стали 20X13. Эрозионная стойкость образцов с покрытиями оценивалась по отношению к эрозионной стойкости образцов из стали 20X13, используемой в качестве материала лопаток паровых турбин.

Результаты испытаний представлены в таблице 1.

Как видно из таблицы 1, заявленное покрытие при числе слоев в диапазоне от 6 до 10 не уступает по эрозионной стойкости прототипу (относительная эрозионная стойкость покрытия-прототипа, согласно его описанию, на той же марке стали равна 4,2).

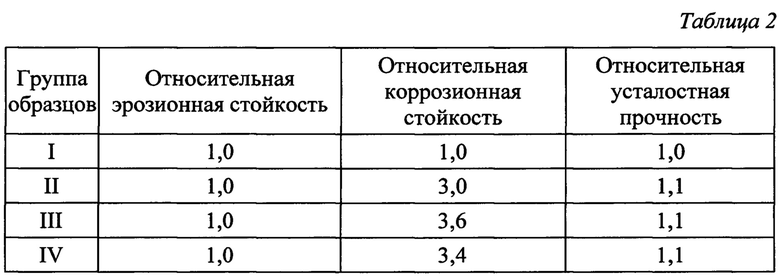

Для совокупного сопоставления эрозионной и коррозионной стойкости, а также усталостных характеристик предлагаемого многослойного эрозионностойкого покрытия относительно решения-прототипа, были проведены сравнительные испытания, результаты которых для образцов из стали марки 20X13 приведены в таблице 2.

Образцы группы (I) имели покрытия, соответствующие прототипу. Образцы групп (II-IV) - это образцы №2, 3, 4 согласно таблице 1. Группа (I) являлась контрольной. Стойкость образцов других групп определялась по отношению к усталостной прочности, эрозионной и коррозионной стойкости образцов группы (I). Эрозионные испытания проводились на гидроударном стенде «Эрозия-М». Испытания на стойкость к питтинговой коррозии проводились с использованием электронного потенциостата IPC-Pro MF и открытой трехэлектродной термостатированной ячейки методом анодной поляризации с определением потенциалов и базисов питтингостойкости в водной среде, типа загрязненной хлоридами оборотной воды. Исследования на усталость при чистом изгибе с вращением на базе 107 циклов проводились на установке КУ-1.

Из табл. 2 следует, что образцы с предлагаемым покрытием обладают повышенной в 3,0÷3,6 раза стойкостью к питтинговой коррозии и повышенной на 10% усталостной прочностью. При этом они сохраняют высокую эрозионную стойкость прототипа.

Аналогичные преимущества перед прототипом показали сравнительные испытания образцов из лопаточной стали 12X13.

Как видно из вышеизложенного, предложенное изобретение, характеризующееся заявляемой совокупностью четного числа пластичных микрослоев хрома и твердых микрослоев карбида хрома, обеспечивает высокую твердость покрытия, не уступающую твердости прототипа, без необходимости формирования приповерхностного азотированного слоя, снижающего коррозийную стойкость прототипа.

Нанесение предлагаемого эрозионностойкого покрытия, обладающего высокой коррозионной стойкостью и повышенными усталостными характеристиками, позволяет увеличить ресурс изделий (например, лопаток турбин), работающих в коррозионно-активной среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения эрозионностойкого покрытия на поверхность стальной лопатки паровой турбины | 2018 |

|

RU2710761C1 |

| Способ нанесения коррозионностойкого покрытия на поверхность стальной лопатки паровой турбины | 2018 |

|

RU2690385C1 |

| Способ нанесения покрытия на поверхность стального изделия | 2017 |

|

RU2660502C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ И ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ДЕТАЛЕЙ | 1999 |

|

RU2161661C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЖАРОСТОЙКОГО НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ. | 2013 |

|

RU2549813C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2515714C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2264480C2 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2013 |

|

RU2541261C2 |

| СПОСОБ НАНЕСЕНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2013 |

|

RU2547381C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2013 |

|

RU2554828C2 |

Изобретение относится к области энергетического машиностроения и может быть использовано для защиты от эрозионного износа стальных рабочих лопаток влажнопаровых ступеней турбин, подвергающихся высокоскоростному каплеударному воздействию в коррозионно-активных средах при повышенных усталостных нагрузках. Покрытие содержит четное число последовательно чередующихся микрослоев хрома и соединения хрома. Микрослои соединения хрома выполнены из карбида хрома толщиной 1,4±0,6 мкм. Микрослои хрома выполнены толщиной 0,45±0,15 мкм. Общее число микрослоев покрытия находится в пределах от 6 до 10. Концентрация атомов углерода в покрытии составляет 3,25±0.25 ат.%. Обеспечивается повышение коррозионных свойств и усталостных характеристик покрытия с сохранением его высокой эрозионной стойкости. 2 табл.

Многослойное эрозионностойкое покрытие, нанесенное на стальное изделие, содержащее четное число последовательно чередующихся микрослоев хрома и соединения хрома, отличающееся тем, что микрослои соединения хрома выполнены из карбида хрома толщиной 1,4±0,6 мкм, а микрослои хрома выполнены толщиной 0,45±0,15 мкм, при этом общее число микрослоев покрытия находится в пределах от 6 до 10, при этом концентрация атомов углерода в покрытии составляет 3,25±0,25 ат.%.

| Способ нанесения покрытия на поверхность стального изделия | 2017 |

|

RU2660502C1 |

| ПОДЛОЖКА С АЛМАЗНЫМ ПОКРЫТИЕМ | 1994 |

|

RU2138396C1 |

| СКОЛЬЗЯЩИЙ ЭЛЕМЕНТ, В ЧАСТНОСТИ ПОРШНЕВОЕ КОЛЬЦО, И СПОСОБ ПОКРЫТИЯ СКОЛЬЗЯЩЕГО ЭЛЕМЕНТА | 2011 |

|

RU2558024C2 |

| CN 104419927 B, 12.04.2017 | |||

| CN 103710799 B, 08.06.2016. | |||

Авторы

Даты

2019-05-16—Публикация

2018-12-07—Подача