Изобретение относится к трубному производству и может быть использовано при производстве труб и трубных изделий.

Известна многослойная труба [Авторское свидетельство СССР №972186, F16L 9/18, опубл. 07.11.1982, бюл. №41], состоящая из двух и более трубных заготовок, при этом каждую предыдущую заготовку, начиная с наружной, выполняют из материала с пределом текучести, превышающим предел текучести последующей трубной заготовки на величину деформационного упрочнения, а пластичностью - меньше на величину, равную потери пластичности последующей трубной заготовки при калибровке ее внутренним давлением.

Недостатками данного устройства являются:

1) Значительная металлоемкость изделия.

2) Сложность процесса формирования и оперативного технологического контроля заданных физико-механических свойств трубных заготовок.

Известна многослойная труба большого диаметра [Авторское свидетельство СССР №1010388, F16L 9/16, опубл. 07.04.1983, бюл. №13], содержащая спирально навитые расположенные друг над другом и жестко связанные между собой металлические полосы, которые выполнены из высокопрочной ленты с односторонним плакирующим покрытием из легкодеформируемого антикоррозионного материала, образующим соединительную прослойку между лентами и защитную наружную оболочку трубы.

Недостатком данного устройства является сложность изготовления и значительная металлоемкость изделия.

Известен способ бандажирования труб гибким элементом [Авторское свидетельство СССР №667293, B21D 51/24, опубл. 15.06.1979, бюл. №22], при котором на поверхность вращающейся трубы по винтовой линии навивают гибкий элемент с закреплением его на трубе в начале и в конце навивки, отличающийся тем, что с целью повышения надежности бандажированных труб путем исключения несплошностей между трубой и гибким элементом, на трубу и на гибкий элемент перед навивкой наносят антикоррозионное покрытие.

Недостатками данного способа являются:

1) Значительная металлоемкость изделия.

2) Невозможность создания бандажом (проволокой) равномерного давления на внешнюю поверхность трубы, вследствие ее круглого поперечного сечения.

3) Невозможность создания значительного усилия натяжения вследствие недостаточной прочности проволоки (вследствие относительно малой площади поперечного сечения).

4) Трудоемкость создания многослойного бандажа, вследствие сложности равномерной укладки проволоки в пространство между витками предыдущего слоя.

Известны различные способы ремонта и усиления дефектов труб (трубопроводов) с помощью оболочек из композиционного материала, монтируемых на неподвижную трубу путем намотки армирующего материала (волокон, лент) или стеклопластиковой ленты и их склеивания клеевыми композициями.

Например, известен способ ремонта трубопровода (варианты) [Патент РФ №2156397, F16L 55/17, F16L 58/16, опубл. 20.09.2000, бюл. №26], заключающийся в установке на участок трубы с повреждением бандажа, формируемого за счет намотки на трубу ленточной спирали с поэтапным склеиванием каждого витка между собой с помощью связующего. Также известен способ бандажирования дефектного участка действующего трубопровода [Патент РФ №2121619, F16L 55/16, опубл. 10.11.1998], заключающийся в намотке на участок трубопровода с дефектом, а также на прилегающие бездефектные участки, волокна из стеклоткани, пропитанного клеевой композицией.

Недостатками известных способов являются:

1) Технологическая сложность процесса оборачивания со значительным усилием стеклопластиковой ленты (стекловолокно) вокруг неподвижного трубопровода.

2) Невозможность создания высокого внешнего давления, оказываемого бандажом на поверхность трубопровода при нанесении, и его точного текущего контроля.

Также известен способ ремонта трубопровода и полимерная лента для его осуществления [Патент РФ №2208195, F16L 55/17, опубл. 10.07.2003, бюл. №19], заключающийся в намотке с заданным небольшим натяжением на предварительно покрытую связующим дефектную зону трубы, пропитанной связующим, высокопрочной ленты из стеклоткани, с последующим нагревом муфты для отверждения связующего ленты и заполняющего дефектные места материала, отличающийся тем, что отношение пределов прочности при растяжении армированной ленты вдоль нее и поперек равно соответственно отношению действующих в трубопроводе кольцевых и осевых напряжений.

Недостатком данного способа является небольшое усилие натяжения витков наносимой высокопрочной ленты, в результате чего, давление, оказываемое муфтой на поверхность трубы, будет незначительным, а следовательно, снижение механических растягивающих напряжений и усиление металла трубы в области дефекта также не будет достигнуто.

Наиболее близким по технической сущности, выбранным в качестве прототипа, является способ изготовления труб с наружным слоем из стеклопластика [Авторское свидетельство СССР №312763, B29d 23/12, опубл. 31.VIII. 1971, бюл. №26], заключающийся в намотке исходной ленты на вращающуюся внутреннюю оболочку трубы, выполненную из жесткого материала, намотку ленты производят в цилиндрическом зазоре между внутренней оболочкой формуемой трубы и цилиндрическим корпусом при постоянном аксиальном давлении, достаточном для продольного продавливания изделия через цилиндрический зазор.

Недостатками известного способа являются:

1) Намотка ленты может быть выполнена только в один слой. При этом давление ленты на поверхность трубы будет неравномерным, максимальным под центром ленты и минимальным в местах стыковки витков.

2) Необходимость обеспечения высокого качества выполнения трубы, на которую выполняется намотка. При превышении диаметра или при наличии овальности, возможно заклинивание трубы в цилиндрическом корпусе. Уменьшение диаметра будет способствовать снижению эффекта уплотнения ленты цилиндрическим корпусом.

3) Высокие требования к толщине ленты, несоответствие которой может вызвать недостаточное уплотнение оболочки при условии, что ее толщина меньше зазора между цилиндрическим корпусом и трубой, или заклинивание трубы в цилиндрическом корпусе, если толщина отдельных фрагментов ленты превышает величину зазора.

4) Невозможность точного обеспечения необходимого усилия натяжения ленты, вследствие того, что часть механической энергии, затрачиваемой на натяжение, в процессе намотки будет расходоваться на перемещение цилиндрического корпуса и обжатие им уже нанесенных витков ленты.

Задачей изобретения является создание способа изготовления труб, позволяющего нивелировать недостатки аналогов и прототипа.

Техническим результатом изобретения является уменьшение механических кольцевых растягивающих напряжений стенки трубы, возникающих в процессе эксплуатации от внутреннего давления транспортируемой среды, за счет расчетного контролируемого нанесения усиливающей оболочки из композиционного материала.

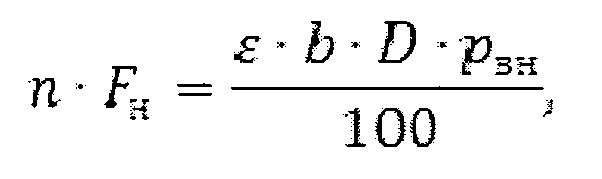

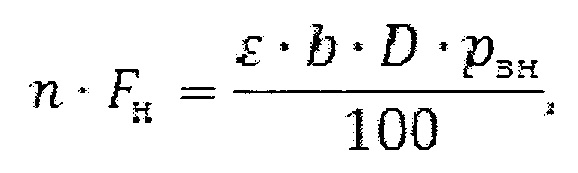

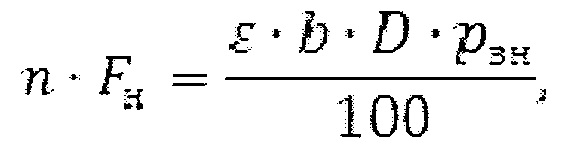

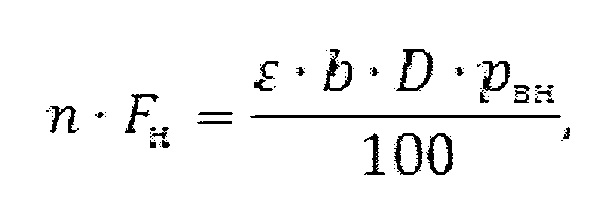

Поставленная задача и технический результат в способе изготовления труб, включающем послойную спиральную намотку на трубу, выполненную из жесткого материала, высокопрочной ленты, растянутой с заданным усилием, пропитанной клеевой композицией, достигается тем, что усилие натяжения ленты составляет не менее 0,5 от разрывной нагрузки ленты, параметры нанесения ленты определяют по выражению

где n - количество наносимых слоев наружной усиливающей оболочки из композиционного материала; Fн - усилие натяжения высокопрочной ленты, составляющее не менее 0,5 от разрывной нагрузки; ε - требуемая степень снижения механических кольцевых растягивающих напряжений в стенке трубы; рвн - внутреннее давление; D - наружный диаметр трубы; b - ширина высокопрочной ленты.

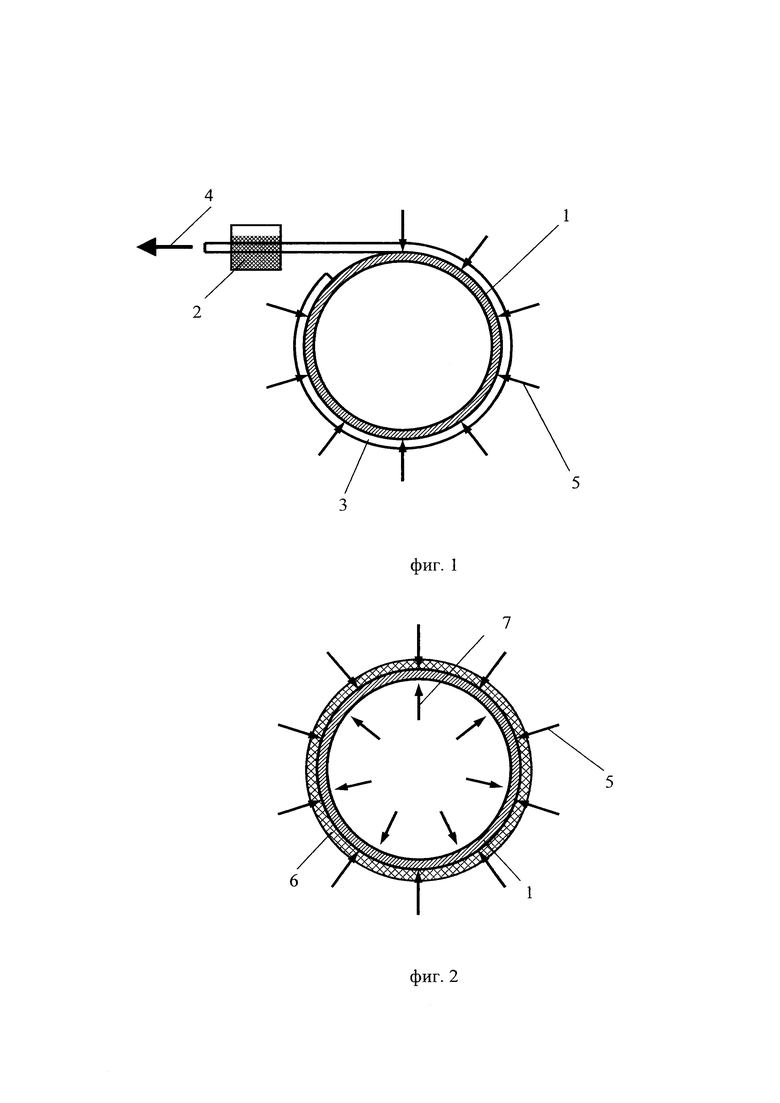

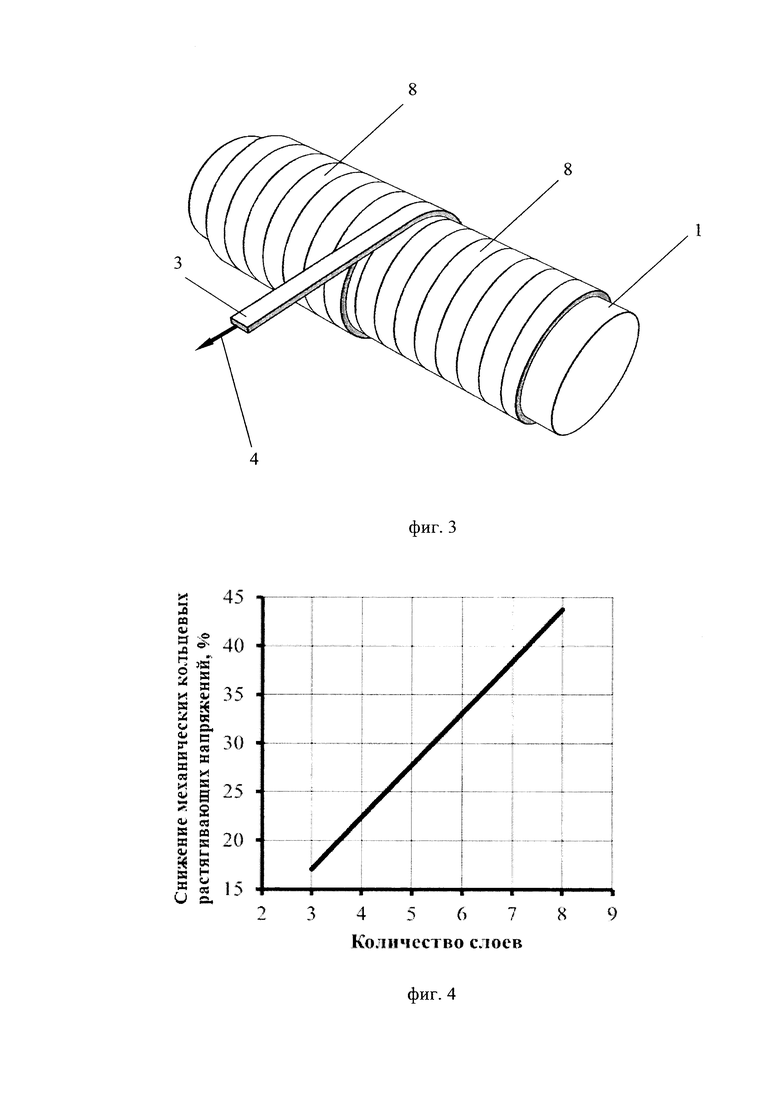

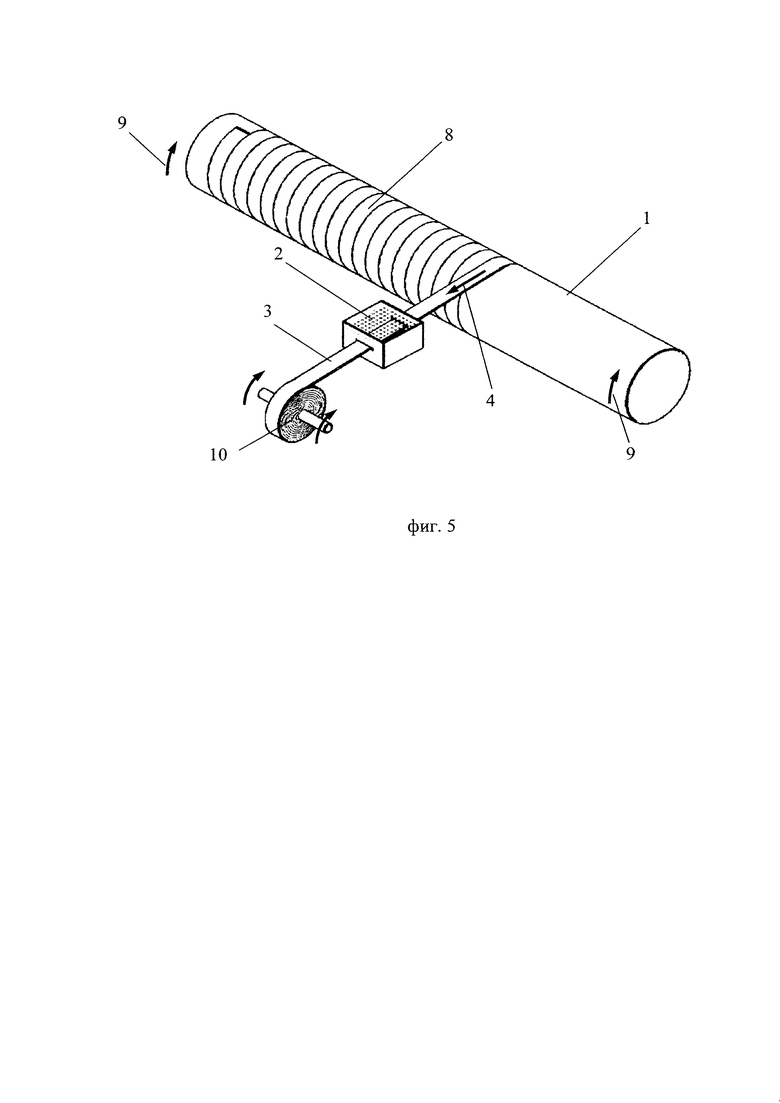

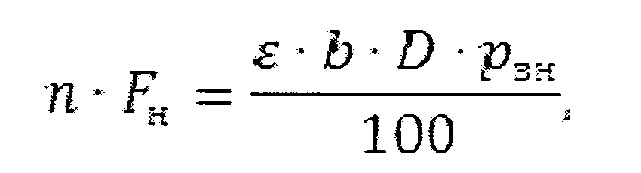

Сущность изобретения поясняется на фиг. 1-5. На фиг. 1 показан общий принцип компенсации механических кольцевых растягивающих напряжений в стенке трубы. На фиг. 2 показано поперечное сечение трубы с наружной усиливающей оболочкой из композиционного материала. На фиг. 3 показана схема нанесения слоев наружной усиливающей оболочки из композиционного материала. На фиг. 4 показана графическая зависимость, определяющая степень снижения механических кольцевых растягивающих напряжений в стенке трубы в зависимости от количества слоев наружной усиливающей оболочки из композиционного материала. На фиг. 5 показана схема намотки высокопрочной ленты наружной усиливающей оболочки из композиционного материала.

Способ осуществляется следующим образом.

На трубу 1 (фиг. 1), выполненную из жесткого материала, методом послойной спиральной намотки, без зазоров и нахлеста, наносят пропитанную клеевой композицией 2, высокопрочную ленту 3, создающую за счет усилия натяжения 4, составляющего не менее 0,5 от разрывной нагрузки высокопрочной ленты 3, воздействующее на внешнюю поверхность трубы 1, давление 5. В результате, формируемая в процессе послойной спиральной намотки на трубу 1 высокопрочной ленты 3, наружная усиливающая оболочка из композиционного материала 6, оказывая на трубу 1 внешнее давление 5 (фиг. 2), способствует формированию в стенке трубы 1 механических кольцевых сжимающих напряжений (на фиг. не показаны), частично снижающих механические кольцевые растягивающие напряжения (на фиг. не показаны) в металле стенки трубы 1 (фиг. 2), возникающие под воздействием внутреннего давления 7, оказываемого на внутреннюю поверхность стенки трубы 1 жидкой или газообразной сжатой средой (на фиг. не показана).

Параметры нанесения наружной усиливающей оболочки из композиционного материала 6 (фиг. 2), определяют по выражению

где n - количество наносимых слоев 8 (фиг. 3) наружной усиливающей оболочки из композиционного материала 6 (фиг. 2); Fн - усилие натяжения 4 (фиг. 1), высокопрочной ленты 3 составляющее не менее 0,5 от разрывной нагрузки; ε - требуемая степень снижения механических кольцевых растягивающих напряжений в стенке трубы 1 (фиг. 2); рвн - внутреннее давление 7 (фиг. 2); D - наружный диаметр трубы 1; b - ширина высокопрочной ленты 3 (фиг. 1).

Количество слоев 8 (фиг. 3), наносимых на поверхность трубы 1 при формировании наружной усиливающей оболочки из композиционного материала 6 (фиг. 2), а также усилие натяжения высокопрочной ленты 3 (фиг. 1) определяют методом подбора, по условию равенства правой и левой частей выражения.

Давление 5 (фиг. 2) оказываемое наружной усиливающей оболочкой из композиционного материала 6 на внешнюю поверхность трубы 1 возрастает линейно, с увеличением количества слоев 8 (фиг. 3), входящих в состав наружной усиливающей оболочки из композиционного материала 6 (фиг. 2).

Пример.

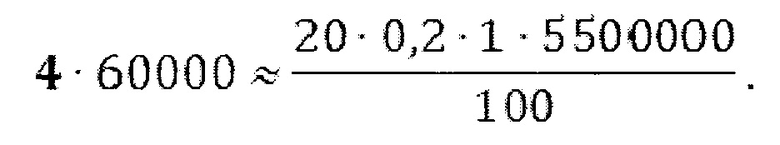

На стальную трубу диаметром 1020 мм, с толщиной стенки 10 мм, предназначенную для работы в трубопроводе с внутренним давлением 5,5 МПа необходимо нанести наружную усиливающую оболочку из композиционного материала, обеспечивающий снижение уровня механических кольцевых растягивающих напряжений не менее чем на 20%.

Для изготовления наружной усиливающей оболочки из композиционного материала 6 (фиг. 2) используют полимерную высокопрочную ленту 3 (фиг. 2) шириной 0,2 м, имеющей разрывную нагрузку 80 кН.

Выполняют проверочный расчет для определения параметров нанесения высокопрочной ленты 3 (фиг. 1) по следующему выражению

где n- число наносимых слоев наружной усиливающей оболочки из композиционного материала; Fн - усилие натяжения высокопрочной ленты, 60 кН, что составляет 0,75 от разрывной нагрузки; ε - требуемая степень снижения механических кольцевых растягивающих напряжений в стенке трубы, 20%; рвн - внутреннее давление, 5,5 МПа; D - наружный диаметр трубы, 1,02 м; b - ширина ленты, 0,2 м.

Расчет показывает, что для обеспечения равенства левой и правой частей выражения, при условии, что усилие натяжения 4 (фиг. 2) полимерной высокопрочной ленты 3 составляет 60 кН, число наносимых слоев 8 наружной усиливающей оболочки из композиционного материала 6 (фиг. 2) должно составлять не менее четырех (фиг. 4):

Трубу 1 (фиг. 5) с нанесенным на внешнюю поверхность стенки грунтовочным слоем (на фиг. не показан), укладывают на раму (на фиг. не показана) с закрепленными на ней вращающимися роликами (на фиг. не показаны), после чего с торцов присоединяют устройства вращения (на фиг. не показаны). На кромке трубы 1, с помощью захватов одного устройства вращения (на фиг. не показано) закрепляют конец полимерной высокопрочной ленты 3 (фиг. 1).

Начинают вращать трубу 1 (фиг. 5) вокруг оси в направлении 9, при этом происходит перемотка полимерной высокопрочной ленты 3, с барабана 10 на трубу 1. За счет тормозного устройства (на фиг не показано) барабана 10, создается контролируемое с помощью динамометра (на фиг. не показан) усилие натяжения 4 полимерной высокопрочной ленты 3, составляющее 60 кН. В процессе намотки ленты 3, барабан 10 перемещается вдоль трубы 1, в результате растянутая с усилием натяжения 4, составляющим 60 кН, полимерная высокопрочная лента 3 спирально укладывается на поверхности трубы 1 без зазоров и нахлеста витков. В процессе перемотки полимерной высокопрочной ленты 3 из барабана 10 на трубу 1, материал полимерной высокопрочной ленты 3 пропитывается эпоксидной клеевой композицией 2. После формирования первого слоя 8, направление перемещения барабана 10 меняют на противоположное и формируют второй и далее все последующие слои 8.

После отверждения клеевой композиции 2 (фиг. 5), от трубы 1 отсоединяют устройства вращения (на фиг. не показаны), после чего трубу 1 снимают с рамы (на фиг. не показана) и перевозят на хранение или передают потребителям.

Для дополнительного закрепления наружной усиливающей оболочки из композиционного материала 6 (фиг. 2), на прикромочные участки трубы 1 (фиг. 5) могут быть смонтированы неметаллические хомуты (на фиг. не показаны), предназначенные, например, для исключения возможной релаксации растянутой наружной усиливающей оболочки из композиционного материала 6 (фиг. 2) при нагреве в процессе сварки трубы 1.

При растяжении с усилием натяжения, составляющим 60 кН, охватывающей трубу 1 (фиг. 1) полимерной высокопрочной ленты 3, давление, оказываемое одним слоем 8 (фиг. 3) наружной усиливающей оболочки из композиционного материала 6 (фиг. 2) на поверхность трубы 1 составляет 300 кПа, соответственно, четыре слоя 8 (фиг. 3) наружной усиливающей оболочки из композиционного материала 6 (фиг. 2) будут воздействовать на поверхность трубы 1 с давлением 1,2 МПа.

В результате, за счет применения наружной усиливающей оболочки из композиционного материала 6 (фиг. 2), под действием внешнего давления 5, составляющем 1,2 МПа, величина механических кольцевых растягивающих напряжений (на фиг. не показаны) в стенке трубы 1, возникающих при внутреннем давлении 7, составляющим 5,5 МПа, снизится с 275 МПа при отсутствии наружной усиливающей оболочки из композиционного материала 6, до 215 МПа при ее наличии.

Уменьшение механических кольцевых растягивающих напряжений стенки трубы, возникающих в процессе эксплуатации от внутреннего давления транспортируемой среды достигается, за счет расчетного контролируемого нанесения усиливающей оболочки из композиционного материала. Механические кольцевые растягивающие напряжения стенки трубы частично компенсируются сжимающими напряжениями, возникающими при нанесении наружной усиливающей оболочки из композиционного материала.

Степень уменьшения механических кольцевых растягивающих напряжений в стенке трубы носит линейную зависимость от расчетного контролируемого нанесения усиливающей оболочки из композиционного материала, в частности от количества ее слоев (фиг. 4).

Благодаря уменьшению механических кольцевых растягивающих напряжений стенки трубы, снижается вероятность развития дефектов стенки трубы и ее лавинного разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТА ДЛЯ РЕМОНТА ТРУБОПРОВОДА | 2019 |

|

RU2704346C1 |

| ТРУБОПРОВОДНАЯ МУФТА | 2019 |

|

RU2704524C1 |

| МУФТА ДЛЯ РЕМОНТА ТРУБОПРОВОДА | 2019 |

|

RU2704388C1 |

| КОМБИНИРОВАННАЯ ТРУБА И СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ТРУБЫ | 2005 |

|

RU2296907C1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2155905C2 |

| Способ теплоизоляции трубопровода | 2018 |

|

RU2703897C1 |

| Устройство для комплексной теплоизоляции и балластировки трубопровода | 2023 |

|

RU2823680C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН | 2006 |

|

RU2310120C1 |

| Устройство для защиты и закрепления трубопровода | 2021 |

|

RU2793804C1 |

| АНКЕР ДЛЯ ЗАКРЕПЛЕНИЯ ТРУБОПРОВОДА | 2019 |

|

RU2715488C1 |

Изобретение относится к способу изготовления труб. Техническим результатом является уменьшение механических кольцевых растягивающих напряжений стенки трубы. Технический результат достигается способом изготовления труб, который включает послойную спиральную намотку на трубу, выполненную из жесткого материала, высокопрочной ленты, растянутой с заданным усилием, пропитанной клеевой композицией. Усилие натяжения ленты составляет не менее 0,5 от разрывной нагрузки ленты, параметры нанесения ленты определяют по выражению

где n - количество наносимых слоев наружной усиливающей оболочки из композиционного материала; Fн - усилие натяжения высокопрочной ленты, составляющее не менее 0,5 от разрывной нагрузки; ε - требуемая степень снижения механических кольцевых растягивающих напряжений в стенке трубы; рвн - внутреннее давление; D - наружный диаметр трубы; b - ширина высокопрочной ленты. 5 ил.

Способ изготовления труб, включающий послойную спиральную намотку на трубу, выполненную из жесткого материала, высокопрочной ленты, растянутой с заданным усилием, пропитанной клеевой композицией отличающийся тем, что усилие натяжения ленты составляет не менее 0,5 от разрывной нагрузки ленты, параметры нанесения ленты определяют по выражению

где n - количество наносимых слоев наружной усиливающей оболочки из композиционного материала; Fн - усилие натяжения высокопрочной ленты, составляющее не менее 0,5 от разрывной нагрузки; ε - требуемая степень снижения механических кольцевых растягивающих напряжений в стенке трубы; рвн - внутреннее давление; D - наружный диаметр трубы; b - ширина высокопрочной ленты.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С НАРУЖНЫМ СЛОЕМ ИЗ СТЕКЛОПЛАСТИКА | 0 |

|

SU312763A1 |

| СПОСОБ НАМОТКИ СИЛОВОЙ ОБОЛОЧКИ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2338670C1 |

| WO 1987002116 A1, 09.04.1987 | |||

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА И ПОЛИМЕРНАЯ ЛЕНТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2208195C1 |

| US 9957031 B2, 01.05.2018. | |||

Авторы

Даты

2019-06-03—Публикация

2018-12-10—Подача