Область техники.

Изобретение относится к области строительства и ремонта трубопроводов и может найти применение при ремонте трубопроводов, а также реконструкции резервуаров, сосудов высокого давления, котлов, т.е. конструкций, изготовленных из цилиндрических поверхностей.

2. Уровень техники.

Известен способ ремонта трубопроводов наложением полноохватывающими муфтами (патент РФ N 2097646, 1995, F 16 L 57/00) [1], включающий операции очистки трубы от изоляции, нанесения быстротвердеющей мастики для заполнения дефектов с предварительным сбросом рабочего давления в трубопроводе.

Недостатком известного способа является то, что предлагаемые муфты не воспринимают одновременно кольцевые и продольные напряжения, возникающие на ремонтируемом участке трубопровода.

Наиболее близким техническим решением к изобретению является способ ремонта металлических трубопроводов наложением муфт, при установке муфт осуществляют снижение давления в трубопроводе, механическую очистку от изоляционного покрытия и ржавчины поверхности трубы, обезжиривание и нанесение преобразователя ржавчины распылением, образование муфты осуществляют наложением ленты под натяжением с последующей фиксацией муфты на трубопроводе ("Инструкции по ремонту трубопроводов и резервуаров с помощью полимерных клеевых композиций" РД-39-30-968-83, М., 1984, с. 18-19 [2]).

Указанный в прототипе способ имеет недостаток - воспринимаются нагрузки только в кольцевом направлении.

3. Перечень фигур чертежей.

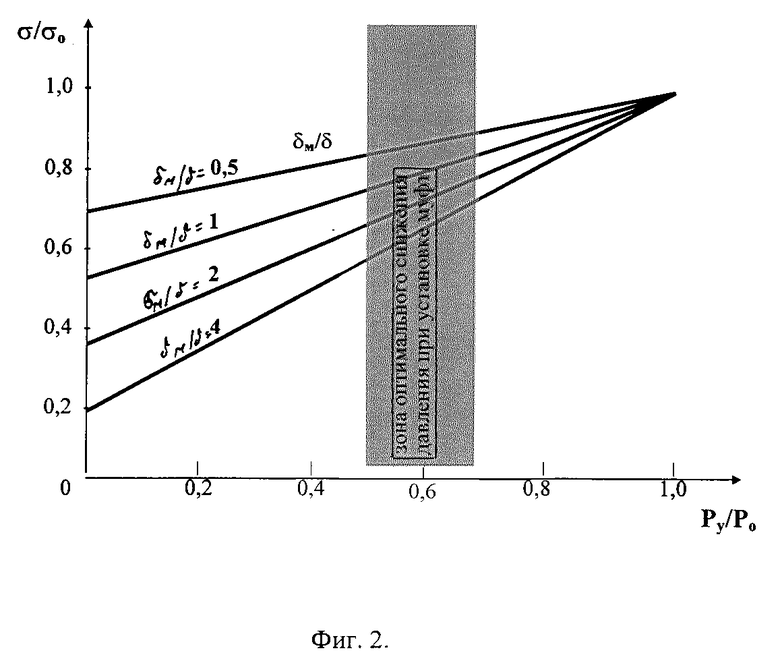

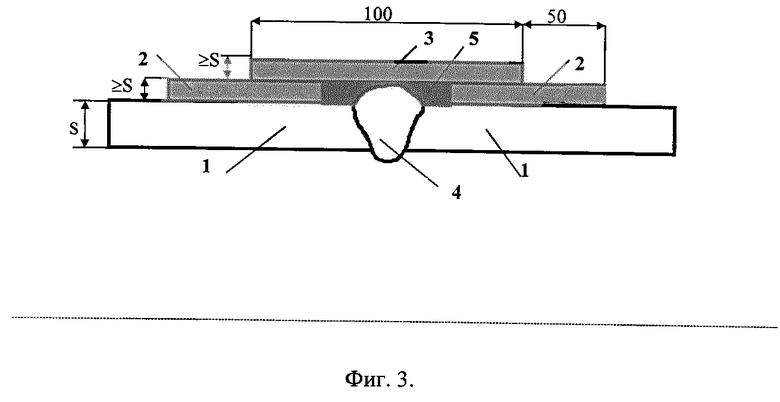

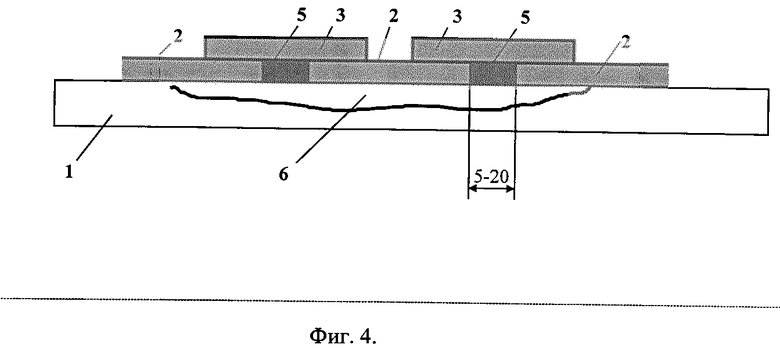

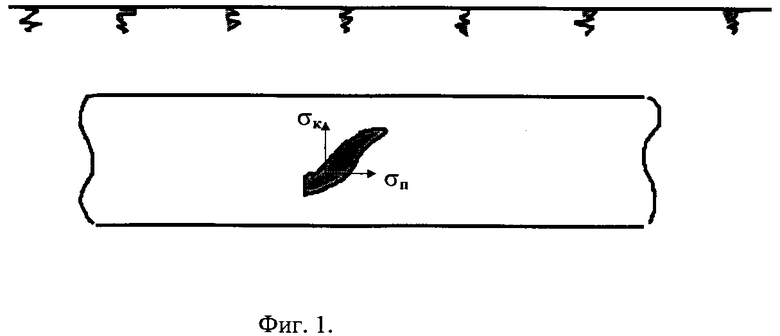

На фиг. 1 представлена схема воздействия напряжений на дефектном участке подземного трубопровода; на фиг. 2 - математическая зависимость понижения давления от геометрии трубы и напряжений в ней; на фиг. 3 - конструкция муфты; на фиг. 4 - конструкция составной муфты, где 1 - труба, 2 - боковые муфты, 3 - центральные муфты, 4 - сварной шов, 5 - формообразующее вещество, 6 - дефект, σк - напряжения в кольцевом направлении, σп - напряжения в продольном направлении.

4. Сущность изобретения.

4.1. Техническая задача.

Техническая задача состоит в восстановлении конструктивной прочности трубопровода в дефектных областях (имеющих локальные коррозионные и механические повреждения и/или предотвращение на протяженных участках в дефектных областях трубопровода напряженно-деформированного состояния) до уровня бездефектной трубы, при этом достигается восстановление несущей способности трубопровода.

4.2. Отличительные признаки.

В отличие от известного, Способ ремонта металлических трубопроводов отличается тем, что при ремонте кольцевых швов или близколежащих дефектов накладывают три муфты, каждая шириной не менее 100 мм, вначале накладывают боковые муфты на расстоянии не более 5 мм с каждой стороны сварного шва или близколежащих дефектов, пространство между боковыми муфтами заполняют самотвердеющим формообразующим веществом, после отверждения которого накладывают верхнюю центральную муфту с равным удалением ее краев от центра шва или кольцевой оси близколежащих дефектов, при этом пространство между боковыми муфтами и усилением сварного шва может заполняться рулонной лентой из стеклоткани, пропитанной клеевым составом, с установкой после этого верхней центральной муфты. При восстановлении несущей способности трубопровода на протяженном участке, в отличие от известного, Способ ремонта металлических трубопроводов включает операции наложения муфт шаговым способом с установкой их последовательно друг за другом на расстоянии не менее 200 мм и не более одного диаметра ремонтируемой трубы.

Как при ремонте кольцевых швов или близколежащих дефектов, так и при восстановлении несущей способности трубопровода на протяженном участке муфты накладывают после установления пониженного давления в трубопроводе из соотношения:

σ = {Py/Po+(1-Py/Po)/(1+δм/δ)}σo,

где σ - кольцевые напряжения в трубе под установленной муфтой при рабочем давлении P0;

σo - кольцевые напряжения в трубе без муфты при рабочем давлении P0;

Pу - давление в трубопроводе при установке муфты;

P0 - рабочее давление в трубопроводе;

δм - толщина стенки муфты;

δ - толщина стенки трубы,

затем производят нагрев поверхности трубы, выравнивают поверхность формообразующим веществом и осуществляют наложение ленты с толщиной стеклопластиковой муфты, равной

δм≥ 1,15Dδ/[(σbc/σb)(D-δ)-1,15δ],

где D - наружный диаметр трубы;

σbc- нормативное временное сопротивление разрыву композитного материала муфты в кольцевом направлении;

σb - нормативное временное сопротивление разрыву металла трубы.

Длина стеклопластиковой муфты равна:

Lc≥ Ld+3,12(Rδ)1/2,

где Ld - длина дефекта;

Rδ= (D-δ)/2 радиус срединной поверхности трубы.

При наложении муфты возможно осуществлять нагрев в пределах от 15 градусов до максимального значения, определяемого физико-химическими свойствами компонентов; наложение муфты осуществлять с предварительным нанесением на трубу быстротвердеющего формообразующего вещества и наматывать рулонную ленту, состоящую из многослойной стеклокомпозиционной ткани с расположением нитей в продольном и поперечном направлении на формообразующее вещество, находящееся в отвержденном недеформируемом состоянии, при этом все слои ленты, включая место контакта поверхности трубы с первым витком ленты, последовательно проклеивается непрерывным слоем клея в процессе ее намотки, которая осуществляется плотным прилеганием слоев с контролируемой величиной натяжения (при помощи натягивающего устройства с динамометром), после чего конец ленты нежестко позиционируется с помощью эластичного фиксатора и производится термообработка муфты до отверждения клеевого состава и набора им конструктивной прочности.

При наличии в трубе трещин или сквозных дефектов ремонт может проводиться с применением метода "холодной сварки".

Рулонная лента может быть изготовлена в "самоклеющемся" исполнении, с предварительно нанесенным слоем клея на одну сторону ленты.

На дефектное место (коррозионные язвы, вмятины и т.д.) можно наносить высокопрочное быстродействующее вещество на полимерной основе, после его отверждения излишний слой удалять до высоты 0,5-0,8 мм над поверхностью трубы, после чего производить намотку ленты, намотка ленты осуществляется ручным или механизированным способом с контролируемой величиной натяжения, при этом сила натяжения не должна превышать массы рулона, контроль величины натяжения осуществляется динамометром и рассчитывается по формуле:

F=F0 • ef,

где f0 - сила натяжения материала ленты у начального ее контакта с поверхностью трубы;

f - коэффициент трения проклеенного последующего витка ленты о поверхность предыдущего витка.

При помощи формообразующего вещества кривизну трубы в зоне наложения муфты можно выравнивать до уровня не более 0,5 мм на длине 300 мм.

4. 3. Сущность способа.

Трубопроводы, предназначенные для транспорта нефти, газа, газового конденсата, продуктов переработки нефти и газа и др., в процессе эксплуатации могут подвергаться воздействию коррозии (общая и локальная коррозия, коррозионное растрескивание, межкристаллитная коррозия, питтинг), механическому повреждению (вмятины, царапины, углубления, оставляемые техникой при строительстве и ремонте), различных напряжений, способствующих изменению их напряженно-деформируемого состояния (подвижки грунта, наличие исходных дефектов в сварных швах, изгибы и провисы трубопровода в процессе коррозии, сезонное изменение температурного режима, появление высоких напряжений при выполнении ремонтных сварочно-монтажных работ). Все это способствует снижению несущей способности трубопровода, а также его ресурса эксплуатации и созданию аварийной ситуации. Поэтому на указанных участках трубопроводов необходимо выполнять ремонтные работы с целью восстановления их несущей способности.

Разработанный способ ремонта позволяет производить упрочнение дефектных областей трубопровода и восстановление исходной конструкционной прочности трубопровода с использованием способа наложения муфт, регламентированной технологическими параметрами эксплуатации трубопровода (в том числе снижение рабочего давления в трубопроводе до определенных пределов) с сопровождением очистки трубопровода, нагрева поверхности трубы и др., а форма муфты регламентируется геометрией и прочностными показателями материала трубы, муфта может изготавливаться из высокопрочной ленты из композитных материалов для восстановления исходной конструкционной прочности трубопровода.

Под дефектной областью подразумевается часть трубопровода, которая имеет локальные повреждения в виде нарушения поверхности или нарушения напряженно-деформируемого состояния конструкции.

Установлено, что снижение кольцевых напряжений в несущей трубе будет зависеть от относительного уменьшения давления в момент установки муфты и относительной толщины стенки муфты следующим образом:

σ/σo = Py/Po+(1-Py/Po)/(1+δм/δ), (1)

где σ - кольцевые напряжения растяжения в стенке трубы под установленной муфтой при рабочем давлении P0;

σo - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении P0;

Pу - давление в трубопроводе при установке муфты;

P0 - рабочее давление в трубопроводе;

δм - толщина стенки муфты;

δ - толщина стенки трубы.

На фиг. 2 графически показана зависимость (1) относительного снижения напряженного состояния стенки трубопровода (σ/σo) под муфтой от степени снижения давления при установке муфты (Pу/Pо) и от ее относительной толщины (δм/δ).

Как видно из графика, зона оптимального снижения давления в стенке трубопровода Pу находится в диапазоне 50-70% от Pо. При этом максимальный уровень давления ограничен возможностью разрыва трубопровода, имеющего дефекты, а минимальный уровень давления ограничен условиями производительности (т. е. при более низком давлении может произойти остановка бесперебойного транспорта продукта).

Технической задачей изобретения является разработка способа ремонта трубопровода с помощью композитных муфт, которые воспринимали бы кольцевые и продольные напряжения на ремонтируемом участке трубопровода, а также предотвращали развитие коррозионных процессов в зоне ремонта.

Подземный действующий трубопровод представляет собой "бесконечную" цилиндрическую оболочку, "равномерно" защемленную грунтом и нагруженную внутренним давлением (фиг. 1).

Продольные напряжения σп в металле такой оболочки (в подземном трубопроводе) в общем случае составляют μ = 0,28 (коэффициент Пуассона для упругой области деформирования) от кольцевых напряжений σк:

σп= μ•σк= 0,28σк.

Учитывая, что на линейных участках трубопровода кольцевые напряжения составляют приблизительно 0,72 от нормативного предела текучести σт(норм), продольное напряжение σп в общем случае можно представить:

σп= 0,28•0,72σт(норм)= 0,28σт(норм).

Для труб большого диаметра из стали класса прочности К60 σт(норм)≥ 461 МПа или API (Х70) σт(норм)≥ 482 МПа продольные напряжения в общем случае составят:

σп= 0,2•(461-482) ≈ 100 МПа ≈ 10 кгс/мм2.

Предложенный подход позволяет устранить продольные напряжения, зависящие от многих факторов и изменяющиеся во времени при эксплуатации, в частности от разницы температур эксплуатации и так называемой "температуры замыкания при строительстве", а также от различных изгибающих нагрузок, при этом ремонтная муфта будет воспринимать не только кольцевые, но и продольные напряжения, возникающие на ремонтируемом участке трубопровода.

Поставленная задача достигается за счет установки на ремонтируемый участок герметичной полноохватывающей муфты из композитных материалов с заданной толщиной стенки при заданном снижении давления в трубопроводе или при определенных условиях обжатия трубы муфтой при отсутствии давления в трубопроводе.

Предлагаемая муфта воспринимает нагрузки в продольном и поперечном направлении и состоит из комплекта основных композиционных материалов и вспомогательных компонентов (преобразователь ржавчины, грунтовка, мастика для восстановления геометрии трубы, композиционная высокопрочная лента на тканевой основе, клеящий материал для склеивания витков ленты между собой и приклеивания муфты к металлу трубы). В процессе нанесения указанных компонентов на трубу при условии выполнения нижепредложенных технологических операций, образуется монолит в виде муфты со сложной структурой, которая обладает оптимальными физическими, прочностными и антикоррозионными свойствами.

4.4. Промышленная применимость с примерами реализации.

Способ ремонта включает в себя выполнение комплекса технологических операций в строго определенной последовательности.

С помощью известных физических методов и приборов (механические деформоменты, стресс-сканы, рентгеновские дифрактометры, лазерные интерферометры) определяются напряжения на ремонтируемом участке в дефектной области.

По формуле (1) рассчитывается уровень снижения рабочего давления в трубопроводе, в момент установки муфты, до достижения пороговых (максимально допустимых для эксплуатации в конкретной дефектной области) напряжений.

На предварительном этапе подготовки поверхности трубы осуществляют ее очистку (от изоляции, ржавчины, грязи) механическим способом, до степени не ниже ASa 21/2 по ISO 8501-1:1988 или не ниже 3-й степени по ВСН 008-88, ГОСТ 9402-80.

Для очистки поверхности применяют пескоструйную обработку с использованием установок (Сопло-160, Стык-325 и др.), можно использовать металлические щетки и иглофрезы.

После выполнения операций по механической очистке поверхности трубы на ремонтируемый участок наносится преобразователь ржавчины на основе ортофосфорной кислоты, который преобразует продукты коррозии, посторонние примеси и поверхностные слои металла в химически инертные соединения и предотвращает развитие коррозии. После отверждения полученное соединение выполняет роль грунтовки, которая обладает высокими адгезионными свойствами по отношению к заполнителю дефектов и клеевому составу.

Для усиления эффекта воздействия преобразователя ржавчины перед его наложением металлическую поверхность протирают ацетоном (ГОСТ 2768-84) с целью ее обезжиривания и удаления влаги, при этом использование для аналогичных функций бензина и керосина не допускается. Преобразователь ржавчины наносят методом распыления с целью его равномерного распределения на металлической поверхности и образования равнотолщинной пленки после отверждения.

Окончательный этап подготовки поверхности включает операции нанесения и отверждения высокопрочного быстротвердеющего вещества (мастики). Мастика наносится на дефектные участки поверхности в виде коррозионных поражений и механических повреждений, а также на участки, прилегающие к сварным швам (продольные или кольцевые), и на участки трубы с недопустимой кривизной с целью его выравнивания до уровня не более 0,5 мм на длине 300 мм. Мастика в данном случае используется в качестве формообразующего вещества, которое восстанавливает геометрию трубы и создает соответствующую округлость трубы перед нанесением рулонной ленты. Это необходимо для ликвидации зазоров между трубой и муфтой, т. к. наличие зазоров снижает эффект упрочнения трубы и способствует протеканию коррозионных процессов при попадании электролита (воды) в зазор.

В случае нанесения мастики на коррозионные язвы и вмятины излишние ее слои после отверждения удаляются до величины 0,5-0,8 мм над поверхностью трубы. Это необходимо для предотвращения отслаивания мастики (после формирования муфты) при увеличении давления в трубопроводе до уровня рабочего.

В случае наличия в ремонтной области трещины производится засверловка ее концов на глубину 50-55% от толщины стенки трубы сверлом диаметром 25-30% от толщины стенки трубы. После этого отверстия замазывают мастикой. Засверловка концов трещин производится с целью предотвращения ее роста после установки муфты.

При наличии в дефектной области сквозных отверстий (свищей) с целью устранения утечки продукта производится их заделка по мокрой поверхности материалами системы холодной сварки, после отверждения которых производят установку муфты. Материалы для холодной сварки позволяют обеспечить герметичность в месте дефекта.

При нанесении на дефектную область преобразователя ржавчины, мастики и материалов "холодной сварки" температура стенки трубы должна быть не ниже 15oC, максимальная температура подогрева определяется физико-химическими свойствами указанных компонентов. Подогрев поверхности металла проводится с целью ускорить отверждение формообразующих компонентов и предотвратить образование дефектов при их отверждении. Основными дефектами являются поры, неравномерность толщины (наплывы) стенки, которая образуется при отекании материала с поверхности трубы (для преобразователя ржавчины), отслоение мастики с поверхности дефектного участка.

Рулонная лента наносится на поверхность дефектной области только после их полного отверждения и перехода в недеформируемое состояние формообразующих материалов (преобразователь ржавчины, мастика, материалы системы "холодной сварки"), т. к. их неполное отверждение приводит к отслоению при натяжении приклеиваемой ленты.

Перед намоткой начальный конец ленты фиксируется на трубе на расстоянии не менее 400 мм от границы дефектного участка. Конец ленты фиксируется различными способами.

В качестве фиксаторов могут быть использованы пластины из синтетических материалов, у которых клеевой состав нанесен на верхнюю и нижнюю поверхность (пластина одной стороной приклеивается к трубе, а другой стороной к ленте), металлические пластины (один конец пластины крепится к ленте, а второй приваривается к трубе), материалами для "холодной сварки" и т.д.

После фиксации конца ленты на поверхность трубы наносят клей с помощью синтетического валика толщиной не менее 0,5 мм и выполняют намотку первого витка, затем таким же способом проклеивают и наматывают последующие витки.

Намотку ленты осуществляют ручным или механизированным способом с плотным прилеганием слоев, с контролируемой величиной натяжения с помощью натягивающего устройства с динамометром, при этом сила натяжения не должна превышать вес рулона. Контроль величины натяжения осуществляется динамометром и может быть рассчитан по формуле:

F = F0 • ef,

где F0 - сила натяжения материала ленты у начального ее контакта с поверхностью трубы, но не более массы рулона (т.е. F0 - это давление на стартовый лист при наложении 1-го витка);

f - коэффициент трения проклеенного последующего витка ленты о поверхность предыдущего витка.

Контроль за величиной натяжения ленты осуществляется с целью устранения зазоров между первым витком ленты и трубой, а также для равномерного распределения клея между витками и предотвращения образования в клеевом слое дефектов в виде пор.

После намотки второй конец ленты нежестко позиционируется эластичным ремнем с целью снижения жесткости муфты при проведении термообработки. Эластичный фиксатор дает возможность концу ленты свободно перемещаться при отверждении клеевого состава.

Термообработка композитной муфты производится при температуре 50-90oC, минимальное время термообработки - 180 мин. При этих режимах материал муфты набирает конструктивную прочность. Термообработка позволяет ускорить процесс отверждения клеевого состава, а также дает возможность выполнять ремонтные работы при отрицательных температурах окружающего воздуха, т.к. используемые клеи при минусовых температурах не отверждаются.

В качестве клея используют 2-компонентный состав (основа и отвердитель). Приготовление клея осуществляется путем перемешивания основы и отвердителя с помощью миксера до получения однородной массы в течение 10-15 мин. При этом образование пузырей при перемешивании не допускается, т.к. при наложении такого клея в клеевой прослойке образуются поры, которые снижают его прочность.

В качестве ленты для образования муфты используется композиционная высокопрочная лента на тканевой основе, состоящая из многослойной стеклокомпозитной ткани с расположением тканевой основы (волокон) в продольном и поперечном направлении, что позволяет муфте воспринимать кольцевые и продольные напряжения как минимум на уровне 700 МПа. Волокна представляют собой нити # - образного типа с высокой прочностью на разрыв в продольном и поперечном направлении. Стеклокомпозитные нити представляют собой преимущественно нити S-типа (возможно также использование нити Е-типа).

Стеклоткань является многослойной и состоит из крученой комплексной нити, где за счет высокой степени крутки резко возрастает адгезия полимера к армирующему компоненту, в результате чего в значительной степени возрастают ее прочностные свойства.

Материал композитной ленты должен обладать, как минимум, следующими прочностными свойствами:

изгибающие напряжения при разрушении:

в тангенциальном направлении - не менее 40,3 кгс/мм2;

в осевом направлении - не менее 26,14 кгс/мм2

разрушающие напряжения при растяжении:

в тангенциальном направлении - не менее 62,9 кгс/мм2;

в осевом направлении - не менее 22,3 кгс/мм2.

Рулонная лента может быть изготовлена в "самоклеющемся" исполнении, т.е. с предварительно нанесенным клеем на одну сторону ленты. При этом отверждение клея осуществляют термообработкой после установки муфты на трубу. Такие ленты поставляются в виде рулона в герметичной упаковке.

Количество слоев ленты, т.е. толщина муфты, а также ее ширина определяются прочностью металла трубы, композиционного материала ленты, геометрическими размерами трубы, толщиной стенки трубы и размерами дефектов и рассчитывается по формулам:

δм≥ 1,15Dδ/[(σbc/σb)(D-δ)-1,15δ],

где δм - толщина стенки муфты;

δ - толщина стенки трубы;

D - наружный диаметр трубы;

σbc - нормативное временное сопротивление разрыву композитного материала муфты в кольцевом направлении;

σb - нормативное временное сопротивление разрыву металла трубы.

Длина стеклопластиковой муфты равна:

Lc≥ Ld+3,12(Rδ)1/2,

где Ld - длина дефекта;

Rδ= (D-δ)/2 - радиус срединной поверхности трубы.

В случае, когда на ремонтируемой поверхности трубы имеется продольный шов, усиление продольного шва до величины 0,5 мм удаляется механическим способом на длине, равной ширине наматываемой ленты, после этого дальнейшие этапы технологических операций выполняются, как изложено выше.

В случае ремонта кольцевых швов используется ремонтная муфта, состоящая как минимум из трех частей (лент), шириной (каждая) не менее 100 мм.

Вначале наносятся боковые муфты на расстоянии не более 5 мм с каждой стороны сварного шва; пространство между боковыми муфтами и усилением сварного шва заполняют самотвердеющим формообразующим веществом, после отверждения которого его излишки удаляют механическим способом на величину 0,5 мм относительно внешней поверхности боковых муфт, после этого устанавливают верхнюю центральную муфту (фиг. 3). Такая конструкция муфты позволяет не ослаблять сечение сварного шва и разгрузить сварной стык с 2-х сторон, а центральная муфта возьмет на себя часть кольцевых напряжений, действующих в сечении сварного шва. Высокопрочная мастика, расположенная в промежутке между муфтами и сварным швом, способствует передачи усилия от сварного шва к центральной муфте.

При наличии близлежащих дефектов (или удлиненных дефектов, превышающих ширину рулонной ленты) конструкция муфты будет аналогичной, однако количество звеньев составной муфты может быть несколько (фиг. 4).

При ремонте кольцевых сварных швов, в целях экономии дорогостоящей мастики и ускорения выполнения работ, пространство между боковыми муфтами, усилением сварного шва и центральной муфтой можно заполнить рулонной лентой из стеклоткани, пропитанной клеевым составом, после этого можно устанавливать центральную муфту. Аналогичную операцию можно выполнять при ремонте вмятин на трубе больших размеров. При этом количество слоев стеклоткани, наносимой на дефект, зависит от размеров последнего. Центральная муфта устанавливается после отверждения клеевого состава.

При необходимости восстановить (или повысить) несущую способность трубопровода на протяженном участке (не имеющего механических и коррозионных дефектов) муфты устанавливают шаговым способом последовательно друг за другом на расстоянии не менее 200 мм и не более одного диаметра ремонтируемой трубы. Это позволит восстановить конструктивную прочность трубопровода на отдельном протяженном участке. Установка муфт в шаговом порядке позволяет в значительной степени ускорить процесс ремонта, а также удешевить технологию по сравнению с вариантом установки муфт последовательно друг за другом без зазоров между ними. Такой способ установки и расположения муфт может быть использован при ремонте дефектных областей, имеющих нарушения по параметрам напряженно-деформированного состояния, которое может быть выявлено при подвижках грунта, провисах трубопроводов, находящихся на опорах или эстакадах, утонении стенки трубы под воздействием общей коррозии или абразивного износа, старении металла трубы, наличии коррозионных дефектов на внутренней поверхности трубы, связанного с изменением его структуры, при изменении режимов эксплуатации трубопроводов, после выполнения ремонтных работ с использованием сварки и т.д.

При изготовлении муфт используют материалы, которые являются антимагнетиками, в местах установки муфт не нарушается эффективность системы электрозащиты.

В зонах установки муфт металл трубы и сварных швов не подвержен воздействию стресс-коррозии, коррозионному растрескиванию и питтингу.

Все материалы, используемые при установке муфты (преобразователь ржавчины, формообразующее вещество, клеевой состав, композитная лента), изготовлены в коррозионно-стойком исполнении и не подвержены разрушающему воздействию растворов электролитов, имеющих pH 2,5-12.

Ремонтные муфты можно устанавливать на трубопроводы, предназначенные для транспорта сероводородсодержащих сред, т.к. материал муфт обладает 100%-ной стойкостью против водородного растрескивания (Блистеринг, "H1C" по NACE ТМ 0284-87, последняя редакция) и имеет пороговые напряжения на уровне 90% от предела текучести материала муфты в стандартном сероводородном растворе (методика NACE ТМ 01-77-90).

Предложенный способ ремонта металлических трубопроводов может быть реализован при использовании современных композитных материалов, выпускаемых отечественной промышленностью.

В качестве муфтообразующей ленты может быть использована стеклопластиковая лента КСЛ по ТУ 92-115-14-98, которая изготавливается для труб диаметром 219-1420 мм.

В качестве клеев могут быть использованы клеевые составы УП-5-177 по ТУ 6-05-241-31-44, СКН-30-ЭЛ/АФ по ТУ 38.403824-95, ТУ 6-05-16-63-74 и др.

В качестве высокопрочного быстротвердеющего вещества на полимерной основе (мастики) может быть использован материал СКН-30-ЭЛ по ТУ 38.403824-95 (наполнитель) в сочетании с отвердителем АФ-2 по ТУ 6-05-1663-74.

В качестве материалов для холодной "сварки" целесообразно использовать материалы системы "холодной сварки" типа Дурметалл "Пластметалл" по ТУ ХС-01.001; Е+С МеКаТеК 1,2,3,8,10,12; Е+С МеКаТеК ЭКСПРЕСС фирмы Кастолин; Tech Sheet L1507 Metall-Tech XRC фирмы Thortex.

Указанные материалы коррозионно-пассивны, их можно использовать в диапазоне температур от минус 30 до плюс 100oC, они обладают высокой вибро- и ударостойкостью. Материалы обладают широкими возможностями модифицирования. При добавке модификатора указанные материалы можно использовать при ремонте трубопроводов, имеющих влажную поверхность, возможен ремонт под водой.

Способ ремонта трубопроводов был опробован в условиях полигона, результаты испытаний - положительные (см. таблицу).

Предложенный способ ремонта металлических трубопроводов прошел успешное опытно-промышленное опробование на объектах ОАО "Газпром" на предприятии "Волготрансгаз", "Волгоградтрансгаз", "Севергазпром", "Пермьтрансгаз".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 1995 |

|

RU2097646C1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ С ДЕФЕКТОМ СМЕЩЕНИЯ СВАРЕННЫХ КРОМОК УСТАНОВКОЙ РЕМОНТНОЙ НАКЛАДКИ | 2011 |

|

RU2478863C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА И СВАРНАЯ МУФТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2285192C2 |

| МУФТА ДЛЯ РЕМОНТА ТРУБОПРОВОДА И СПОСОБ ЕЕ УСТАНОВКИ | 2003 |

|

RU2240468C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2000 |

|

RU2170875C2 |

| ПОЛИМЕРНАЯ МУФТА ДЛЯ РЕМОНТА ТРУБ С ЛОКАЛЬНЫМИ КОРРОЗИОННЫМИ ДЕФЕКТАМИ И СПОСОБ ЕЕ УСТАНОВКИ | 2001 |

|

RU2219423C2 |

| СПОСОБ МУФТОВОГО РЕМОНТА ТРУБОПРОВОДА (ТЕХНОЛОГИЯ ПРЕДПРИЯТИЯ КиАТОН) (ВАРИАНТЫ) | 2010 |

|

RU2449204C2 |

| ЛЕНТА БАНДАЖНАЯ ДЛЯ АРМИРОВАНИЯ ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДА | 2001 |

|

RU2187743C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА РАБОТ ПРИ МУФТОВОМ РЕМОНТЕ ТРУБОПРОВОДОВ | 2010 |

|

RU2430293C1 |

| СЛОИСТЫЙ ПЛОСКОСЛОЖЕННЫЙ И СПОСОБНЫЙ ТРАНСФОРМИРОВАТЬСЯ В ЦИЛИНДР РУКАВ | 2001 |

|

RU2234025C2 |

Изобретение относится к области строительства и ремонта трубопроводов и может быть использовано при ремонте и реконструкции резервуаров, котлов и сосудов высокого давления. Способ ремонта металлических трубопроводов, имеющих дефектные области, заключается в наложении муфт. При сниженном давлении в трубопроводе осуществляют механическую очистку от изоляционного покрытия и ржавчины поверхности трубы, обезжиривание, нанесение преобразователя ржавчины распылением, наложение ленты под натяжением с последующей фиксацией муфты на трубопроводе, при этом производят нагрев поверхности трубы, выравнивают поверхность высокопрочной мастикой. При ремонте кольцевых швов или близколежащих дефектов накладывают три муфты, каждая шириной не менее 100 мм, вначале накладывают боковые муфты на расстоянии не более 5 мм с каждой стороны сварного шва или близколежащих дефектов, пространство между боковыми муфтами заполняют самотвердеющим формообразующим веществом, после отверждения которого накладывают верхнюю центральную муфту с равным удалением ее краев от центра шва или кольцевой оси близколежащих дефектов. При восстановлении несущей способности трубопровода на протяженном участке осуществляют наложение муфт шаговым способом с установкой их последовательно друг за другом на расстоянии не менее 200 мм и не более одного диаметра ремонтируемой трубы. Даны математические зависимости для определения размеров муфты в зависимости от длины дефекта трубопровода, зависимость для определения пониженного давления в трубопроводе. Повышает надежность трубопровода. 3 с. и 6 з.п. ф-лы, 4 ил., 1 табл.

σ = {Py/Po+(1-Py/Po)/(1+δм/δ)}σo,

где σ - кольцевые напряжения в трубе под установленной муфтой при рабочем давлении Po;

σo - кольцевые напряжения в трубе без муфты при рабочем давлении P0;

Py - давление в трубопроводе при установке муфты;

P0 - рабочее давление в трубопроводе;

δм - толщина стенки муфты;

δ - толщина стенки муфты,

производят нагрев поверхности трубы, выравнивают поверхность формообразующим веществом и осуществляют наложение ленты с толщиной стеклопластиковой муфты, равной

δм≥ 1,15Dδ/[(σbc/σb)(D-δ)-1,15δ],

где D - наружный диаметр трубы;

σbc - нормативное временное сопротивление разрыву композитного материала муфты в кольцевом направлении;

σb - нормативное временное сопротивление разрыву металла трубы,

длина стеклопластиковой муфты равна

Lc≥ Ld+3,12(Rδ)1/2,

где Ld - длина дефекта;

Rδ= (D-δ)/2 - радиус срединной поверхности трубы,

при этом ленту перед ее намоткой пропитывают клеевым составом или выполняют самоклеящейся.

F=F0•ef,

где F0 - сила натяжения материала ленты у начального ее контакта с поверхностью трубы;

f - коэффициент трения проклеенного последующего витка ленты о поверхность предыдущего витка.

| Инструкция по ремонту трубопроводов и резервуаров с помощью полимерных клеевых композиций, PD-39-30-968-83 | |||

| - М.: Миннефтегазстрой, М., 1984, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 1995 |

|

RU2097646C1 |

| Устройство для устранения течи трубопровода | 1986 |

|

SU1451422A1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2000-09-10—Публикация

1999-05-19—Подача