Изобретение относится к области технологии производства металлостеклонластиковых и стеклонластиковых труб и сосудов цилиндрической формы, предназначенных для работы под большим внутренним давлением.

Предлагаемый способ может быть также использован для изготовления ружейных стволов охотничьих ружий и других аналогичных изделий, у которых внутренняя цилиндрическая оболочка выполняется металлической (например, стальной) и усиливается н ружной тангенциальной обмоткой стеклонитью или стеклолентой, а также для получения металлопластиковых труб и сосудов, имеющих внутреннюю стеклопластиковую оболочку и наружное тангенциальное усиление металлической проволокой, стеклонитью или другой непрерывной арматурой.

В настоящее время металлостеклопластиковые цилиндрические оболочки и трубы изготавливаются методом тангенциальной намотки непрерывной стеклоарматуры (нити или ленты), пропитанной полимерным связующим, на металлический корпус (оболочку) или, наоборот, на стеклопластиковую оболочку непрерывной металлической проволоки. Металлическая или стеклопластиковая оболочка устанавливается в центре станка и вращается, а стеклонить (или проволока) сматывается со щпули, установленной на суппорте станка, который сообщает нити продольную подачу. За одно продольное перемещение суппорта в одну сторону наматывается один слой нити, за обратную подачу суппорта - второй и т. д. При намотке тангенциального усиления на металлическую или стеклопластиковую трубу стеклонить наматывается с натяжением, благодаря чему создается радиальное усилие формования, под действием которого происходит уплотнение структуры намотанных стеклонитей до заданного значения объемной нлотности стеклопластика. Но в изделии создаются остаточные внутренние напряжения, которые при пoли epизaции стеклопластика могут привести к потере устойчивости (смятию) внутренней металлической трубы или к изменению ее размеров, а следовательно, к снижению точности металлостеклопластикового изделия, а порою к необходимости механической обработки отверстия для повышения его точности. Снижение натяжения ухудщает качество стеклопластика и его прочность. При больщих диаметрах метaлvтocтeклoплacтикoвыx труб даже очень

большое натяжение нитей не обеспечивает

плотной намотки (структуры) и приходится

Внешняя поверхность намотанного стеклопластика получается волнистой и требует дополнительной обработки или обжатия.

Предлагаемый способ обеспечивает высокую производительность намотки, высокую плотность и малые внутренние напряжения при любых диаметрах намотки и отличается тем, что намотку производят в цилиндрическом зазоре между внутренней оболочкой трубы и цилиндрическим корпусом при постоявном аксиальном давлении.

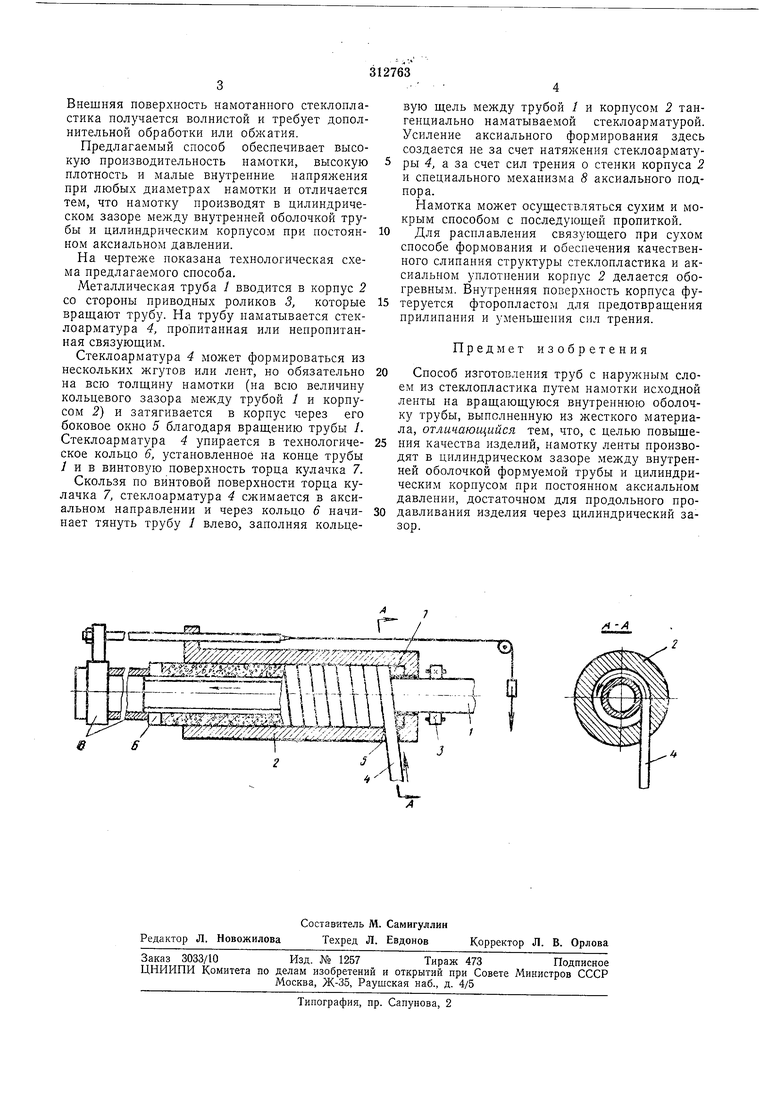

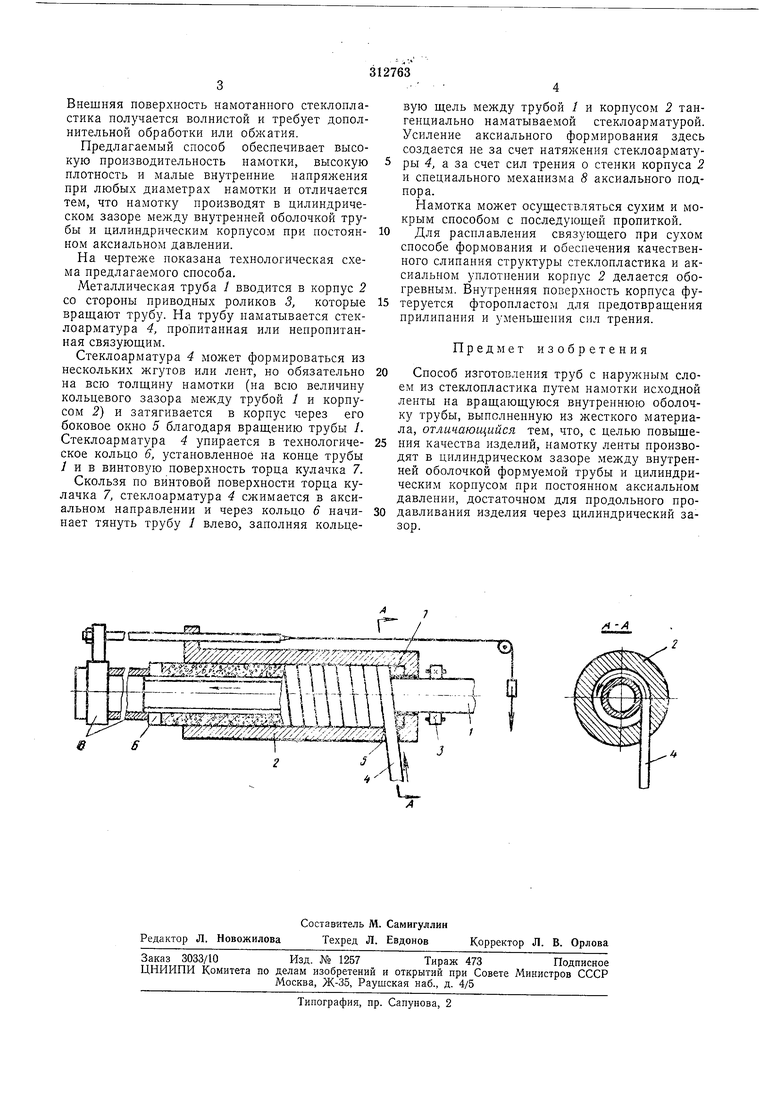

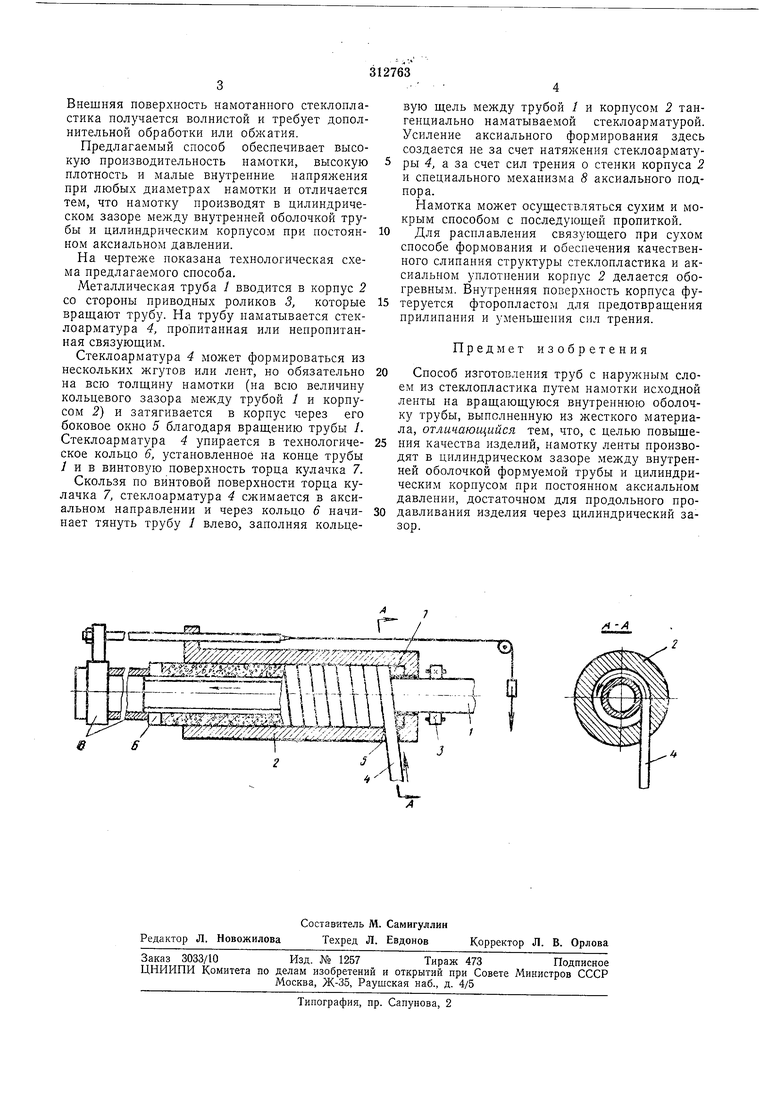

На чертеже показана технологическая схема предлагаемого способа.

Металлическая труба 1 вводится в корпус 2 со стороны приводных роликов 3, которые вращают трубу. На трубу наматывается стеклоарматура 4, пропитанная или непропитанная связующим.

Стеклоарматура 4 может формироваться из нескольких жгутов или лент, но обязательно на всю толщину намотки (на всю величину кольцевого зазора между трубой 1 и корпусом 2) и затягивается в корпус через его боковое окно 5 благодаря вращению трубы 1. Стеклоарматура 4 упирается в технологическое кольцо 6, установленное на конце трубы /ив винтовую поверхность торца кулачка 7.

Скользя по винтовой поверхности торца кулачка 7, Стеклоарматура 4 сжимается в аксиальном направлении и через кольцо 6 начинает тянуть трубу / влево, заполняя кольцевую щель между трубой / и корпусом 2 тангенциально наматываемой стеклоарматурой. Усиление аксиального формирования здесь создается не за счет натяжения стеклоарматуры 4, а за счет сил трения о стенки корпуса 2 и специального механизма 8 аксиального подпора.

Намотка может осуществляться сухим и мокрым снособом с последующей пропиткой.

Для расплавления связующего при сухом способе формования и обеспечения качественного слипания структуры стеклопластика и аксиальном уплотнении корпус 2 делается обогревным. Внутренняя поверхность корпуса футеруется фторопластом для предотвращения прилипання и уменьшения сил трения.

Предмет изобретения

Способ изготовления труб с наружным слоем из стеклопластика путем намотки исходной ленты на вращающуюся внутреннюю оболочку трубы, выполненную из жесткого материала, отличающийся тем, что, с целью повышения качества изделий, намотку ленты производят в цилиндрическом зазоре между внутренней оболочкой формуемой трубы и цилиндрическим корпусом при постоянном аксиальном давлении, достаточном для продольного продавливания изделия через цилиндрический зазор.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 1972 |

|

SU334085A1 |

| Способ изготовления электроизоляци-онных изделий | 1971 |

|

SU508805A1 |

| ПУСКОВАЯ ТРУБА | 1997 |

|

RU2117899C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| ТРУБОПРОВОД С ЭЛЕКТРОПОДОГРЕВОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2285188C2 |

| ТЕПЛОИЗОЛЯЦИОННАЯ ТРУБА | 1990 |

|

RU2018762C1 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА | 1993 |

|

RU2079762C1 |

| СТЕКЛОПЛАСТИКОБЕТОННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2457387C2 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВЫХ | 1973 |

|

SU394220A1 |

| Защитный кожух | 1979 |

|

SU942197A1 |

//./И

Шр-.I

-.JEL.д

/I (

Даты

1971-01-01—Публикация