ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к композиции с высоким содержанием лигнина в жирной кислоте или масле, где лигнин функционализирован сложноэфирными группами, а также к способу получения указанной композиции, где стадия эстерификации может быть проведена в жирной кислоте или масле. Композицию можно применять для получения топлива.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Существует возрастающий интерес к применению биомассы в качестве источника для производства топлива. Биомасса включает без ограничения части растений, фрукты, овощи, промышленные отходы, древесные стружки, высевки, зерно, травы, кукурузу, кукурузную шелуху, сорняки, водные растения, сено, бумагу, бумажную продукцию, бумагу и бумажную продукцию вторичной переработки, лигноцеллюлозный материал, лигнин и любой целлюлозосодержащий биологический материал или материал биологического происхождения.

Важным компонентом биомассы является лигнин, присутствующий в твердых частях биомассы. Лигнин содержит цепи ароматических и кислородсодержащих составляющих, образующих крупные молекулы, которые тяжело поддаются обработке. Одной из основных причин сложности обработки лигнина является отсутствие возможности диспергировать лигнин для контакта с катализаторами, которые могут разрушать лигнин.

Лигнин является одним из наиболее распространенных природных полимеров на земле. Один из распространенных способов получения лигнина представляет собой отделение от древесины в способах варки целлюлозы. Лишь небольшое количество (1-2%) используется в специальных продуктах, тогда как оставшаяся основная часть служит в качестве топлива. Даже если сжигание лигнина является ценным способом сократить применение ископаемого топлива, лигнин обладает значительным потенциалом в качестве сырьевого материала для экологически безопасного и рассчитанного на долгосрочную перспективу производства химических веществ и жидкого топлива.

Различные лигнины различаются структурно в зависимости от источника сырьевого материала и последующей переработки, однако одной общей особенностью является наличие остова, состоящего из различных замещенных единиц фенилпропана, которые связаны друг с другом с помощью эфирных или углерод-углеродных связей. Как правило, они замещены метоксигруппами, а фенольные и алифатические гидроксогруппы обеспечивают, например, участки для дальнейшей функционализации. Как известно, лигнин обладает низкой способностью адсорбировать воду по сравнению, например, с гидрофильной целлюлозой.

На сегодняшний день лигнин можно применять, например, как компонент в топливной таблетке в качестве связующего, однако его также можно применять в качестве источника энергии благодаря его высокому энергосодержанию. Лигнин характеризуется более высоким энергосодержанием, чем целлюлоза или гемицеллюлоза, и один грамм лигнина характеризуется в среднем 2,27 кДж, что на 30% больше энергосодержания целлюлозы. Энергосодержание лигнина близко к энергосодержанию угля. На сегодняшний день в связи со своей энергетической ценностью, лигнин, извлеченный с помощью крафт-процесса, сульфатного способа варки целлюлозы на целлюлозной или бумажной фабрике, обычно сжигается с целью получения энергии для выполнения производственного процесса, а также для извлечения химических веществ из варочной жидкости.

Существуют несколько путей отделения лигнина от черного или красного щелока, полученных во время производственных процессов после отделения целлюлозных волокон в крафт- или сульфитном способе варки целлюлозы соответственно. Одной из наиболее распространенных стратегий является ультрафильтрация. Lignoboost® представляет собой способ разделения, разработанный компанией Innventia АВ, и было показано, что с помощью указанного способа увеличивается выход лигнина с применением меньшего количества серной кислоты. В способе Lignoboost® применяют черный щелок из производственных процессов, и лигнин осаждают с помощью добавления кислоты и осуществления реакции с кислотой, обычно диоксидом углерода (СО2), а затем лигнин отфильтровывают. Затем отфильтрованный осадок лигнина повторно диспергируют и подкисляют, как правило, с помощью серной кислоты, и полученную взвесь затем фильтруют и промывают с применением промывки вытеснением. Затем, как правило, лигнин сушат и измельчают, чтобы сделать его подходящим для горелок известковых печей, или перед таблетированием его в топливную таблетку.

Биотопливо, такое как биобензин и биодизель, представляет собой топливо, в котором энергия происходит главным образом из материала или газов биомассы, таких как древесина, кукуруза, сахарный тростник, животный жир, растительные масла и т.д. Однако отрасли биотопливной промышленности сталкиваются с такими проблемами, как дилемма "пища против топлива", эффективность и общее обеспечение сырьевым материалом. В то же время целлюлозная или бумажная отрасли промышленности производят огромные количества лигнина, который часто, как описано выше, просто сжигают на фабрике. Две общепринятые стратегии исследования биомассы в качестве топлива или компонента топлива заключаются в применении пиролизных масел или гидрогенизированного лигнина.

Для того чтобы сделать лигнин более полезным, необходимо решить проблему с низкой растворимостью лигнина в органических растворителях. Одним из недостатков применения лигнина в качестве источника для производства топлива является проблема получения лигнина или производных лигнина в форме, подходящей для установок гидроочистки или крекинга. Проблема состоит в том, что лигнин не растворим в маслах или жирных кислотах, что является, если не необходимым, то весьма востребованным.

Известный уровень техники предусматривает различные стратегии разложения лигнина на небольшие единицы или молекулы с целью получения производных лигнина, которые могут быть переработаны. Данные стратегии включают гидрогенизацию, деоксигенирование и гидролиз с помощью кислотного катализатора. WO 2011003029 относится к способу каталитического расщепления углерод-углеродных связей и углерод-кислородных связей в лигнине. US 20130025191 относится к способу деполимеризации и деоксигенирования, где лигнин вместе с катализатором обрабатывают водородом в растворителе, содержащем ароматическое вещество. Все данные стратегии относятся к способам, где разложение выполняют перед окончательным смешиванием в жирных кислотах или маслах. В WO 2008157164 раскрывается альтернативная стратегия, где первое диспергирующее средство используется для образования суспензии биомассы для получения лучшего контакта с катализатором. Как правило, данные стратегии требует также выделения продуктов разложения для того, чтобы отделить их от нежелательных реагентов, таких как растворители или катализаторы.

Экономические выгоды от производства топлива из биомассы зависят, например, от эффективного способа получения лигнина и от получения лигнина или производных лигнина с тем, чтобы производство топлива было как можно более эффективным. Например, количество кислорода должно быть настолько низким, насколько это возможно, а количество стадий получения должно быть как можно меньшим.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является устранение недостатков в отношении растворимости предшествующего уровня техники. Настоящее изобретение относится к композиции с высоким содержанием лигнина или производных лигнина в жирной кислоте, эстерифицированной жирной кислоте или масле, а также необязательно органическом растворителе. С целью получения высокого содержания лигнина, он должен быть функционализирован или модифицирован с помощью эстерификации гидроксильных групп. Одно из применений для данной композиции может быть в виде сырьевого материала для производства топлива или для получения смазочных масел.

Настоящее изобретение способствует облегчению получения композиции, подходящей для производства топлива, которой не требуются стадии предварительного получения, такие как стадии разложения и выделения. Вместо этого функционализация биомассы может быть получена в жидкости-носителе in situ. Кроме того, композиция согласно настоящему изобретению может быть использована как есть для получения топлива, или она может быть добавлена в производственный поток на нефтеперерабатывающем заводе.

Композиция может быть смешана с известными жидкостями-носителями (например, маслами).

В самом широком аспекте настоящее изобретение относится к композиции, содержащей жидкость-носитель, а также лигнин или производные лигнина, растворенные в указанной несущей жидкости; где по меньшей мере одна из гидроксильных групп лигнина или производных лигнина замещена сложноэфирными группами с образованием эстерифицированных лигнина или производных лигнина.

Гидроксильные группы лигнина или производного лигнина могут быть замещены сложноэфирными группами жирной кислоты, предпочтительно ненасыщенной жирной кислоты.

Во втором аспекте настоящее изобретение относится к способу получения композиции согласно настоящему изобретению, включающему в себя:

a. обеспечения жидкости-носителя,

b. обеспечения лигнина или производных лигнина;

c. обеспечения средства для эстерификации или жирной кислоты и средства для эстерификации, а также необязательно катализатора;

d. смешивание компонентов стадий b и с;

e. нагревание смеси по меньшей мере до 80°С;

f. обеспечение вступления в реакцию компонентов с целью получения эстерифицированного материала биомассы;

g. необязательно выделение эстерифицированного материала биомассы; а также

h. смешивание эстерифицированной биомассы с жидкостью-носителем.

В третьем аспекте настоящее изобретение относится к продукту, получаемому с помощью способа по настоящему изобретению.

В четвертом аспекте настоящее изобретение относится к применению способа получения композиций для производства топлива.

В пятом аспекте настоящее изобретение относится к способу получения топлива с помощью обработки композиции согласно настоящему изобретению в установке гидроочистки или установке каталитического крекинга.

В шестом аспекте настоящее изобретение относится к топливу, полученному из композиции согласно настоящему изобретению.

В седьмом аспекте настоящее изобретение относится к применению композиции для получения продуктов тонкого органического синтеза, таких как ароматические соединения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

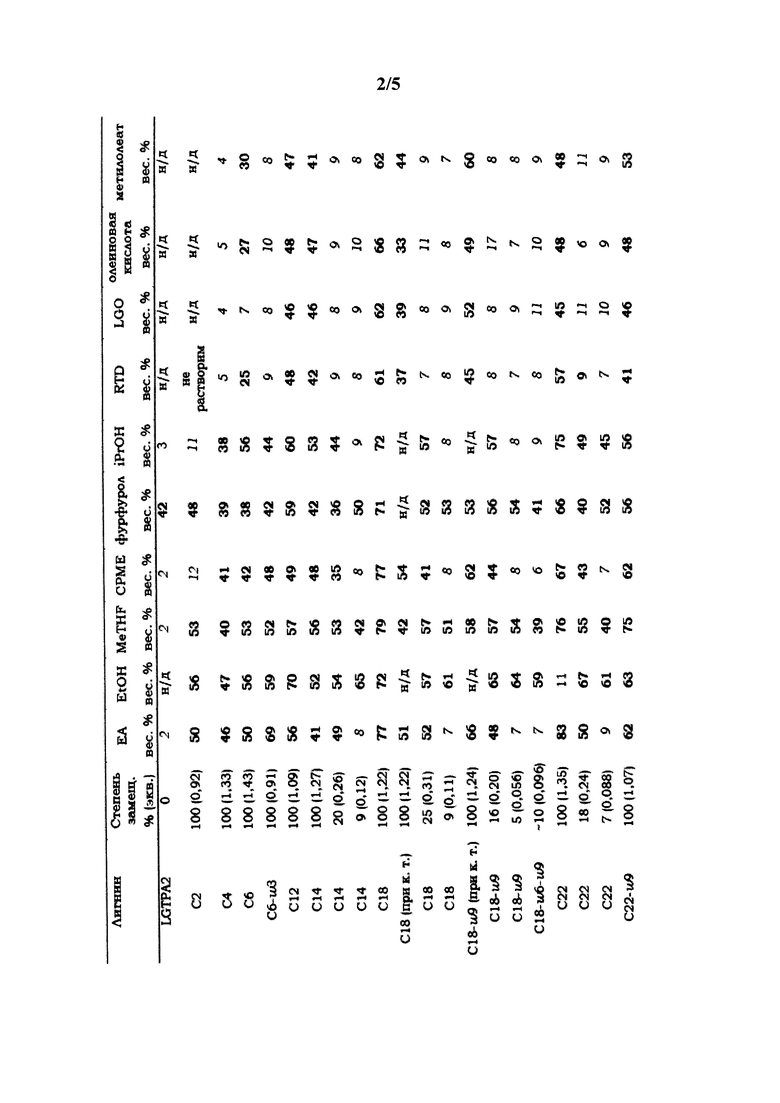

Фигура 1, таблица растворимости для эстерифицированного лигнина в различных растворителях и жидкостях-носителях (значения приведены в вес. % эстерифицированного лигнина).

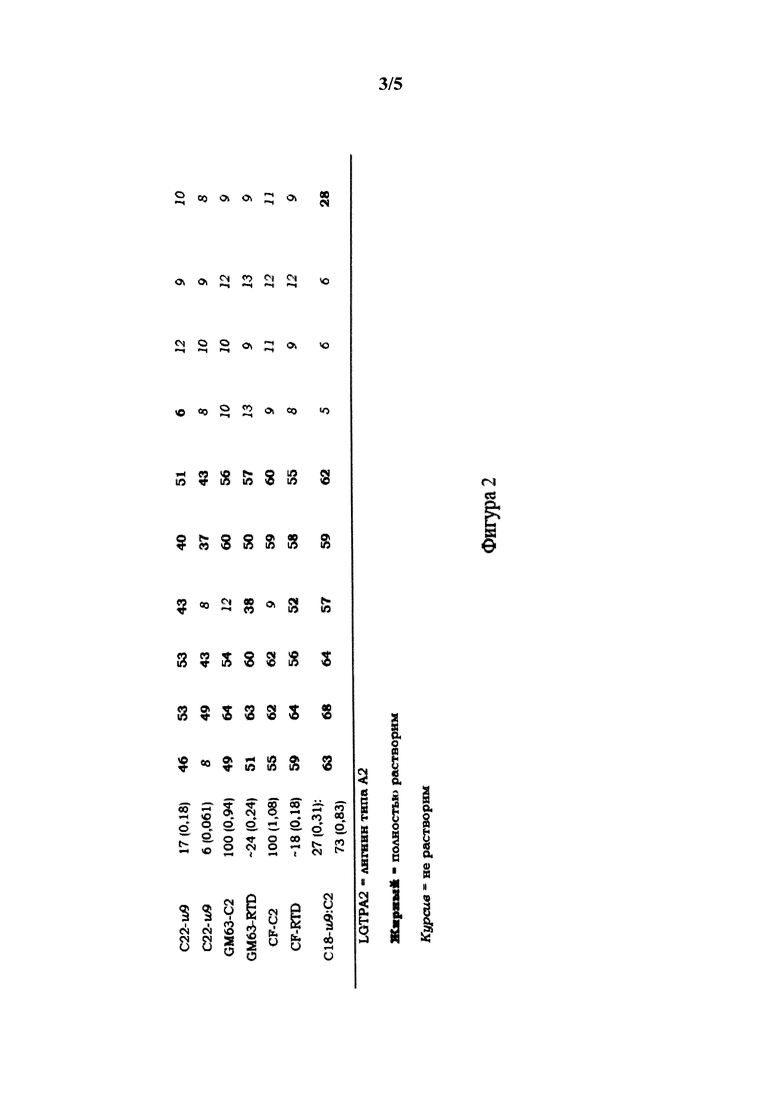

Фигура 2, таблица растворимости для эстерифицированного лигнина в различных растворителях и жидкостях-носителях (значения приведены в вес. % эстерифицированного лигнина).

(ЕА=этилацетат, EtOH=этанол, MeTHF=метилированный тетрагидрофуран, СРМЕ=циклопентилметиловый эфир, iPrOH=изопропанол, RTD=талловое масло, LGO=легкий газойль, CF=лигнин, отфильтрованный через мембрану, LGTPA=лигнин, осажденный кислотой из черного щелока, высушенный до 95% сухого веса, а также GM63=лигнин, химически восстановленный с применением способа согласно WO 2012/121659).

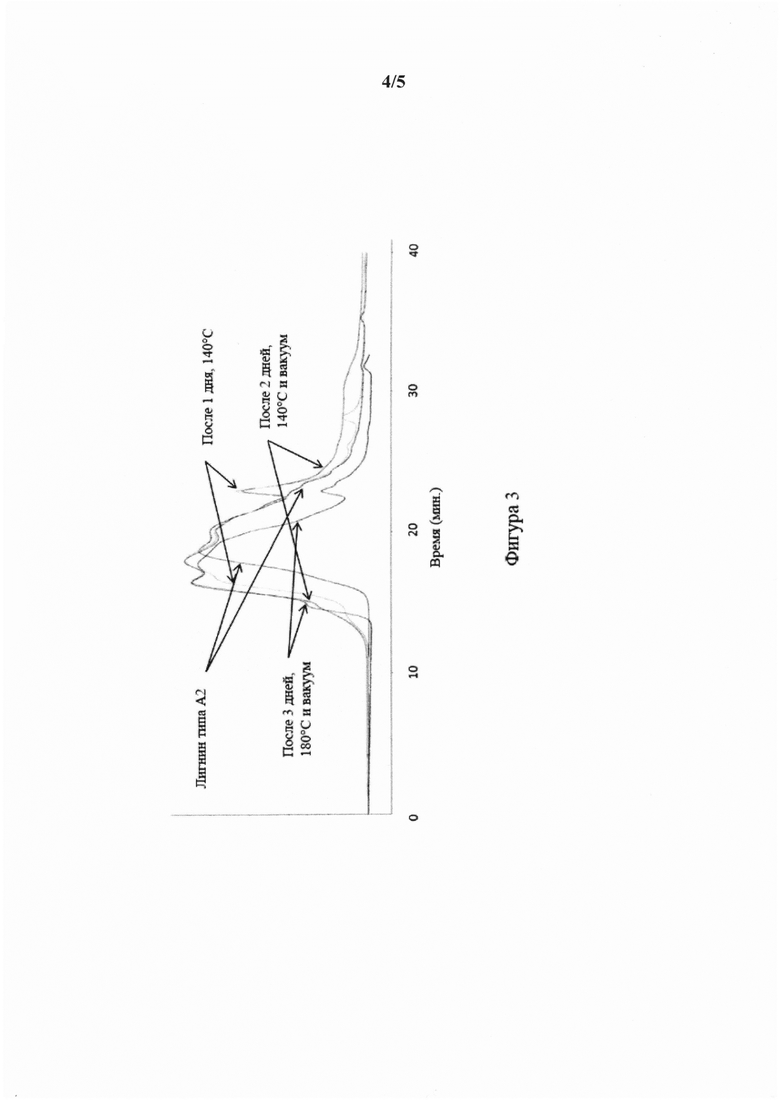

Фигура 3, GPC эстерифицированного лигнина согласно настоящему изобретению.

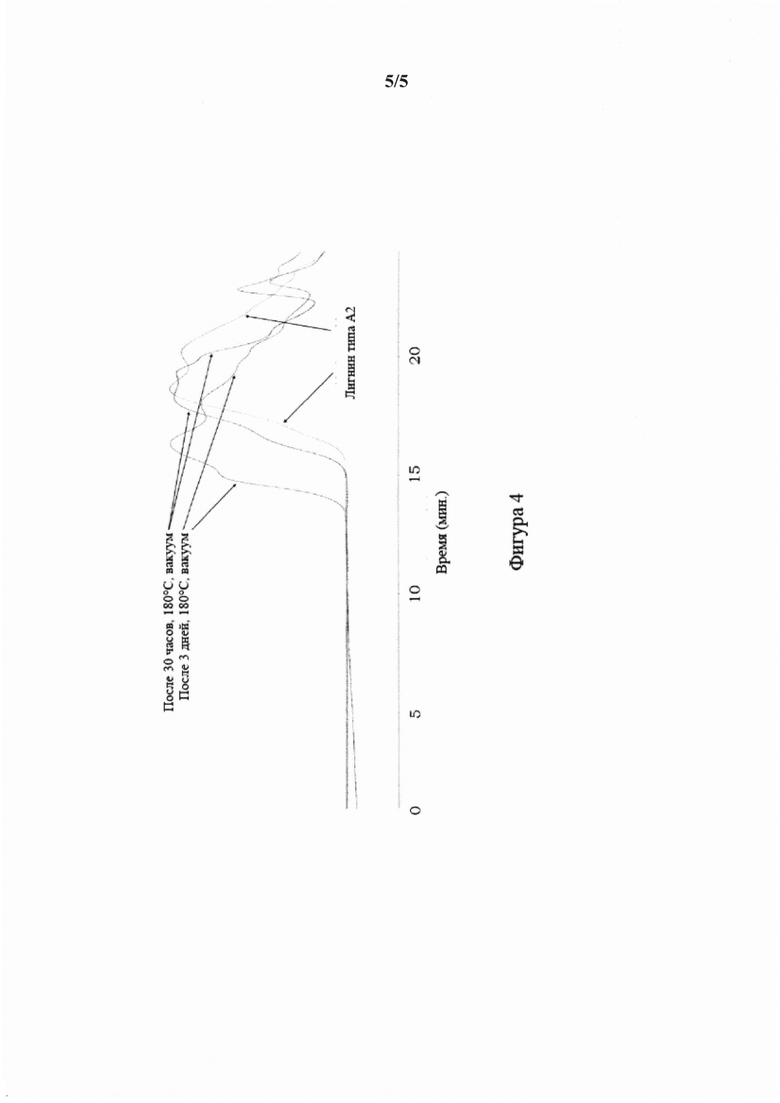

Фигура 4, GPC эстерифицированного лигнина согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В настоящем изобретении представлена композиция для применения в способах переработки для производства различных типов топлива.

В настоящей заявке термин "лигнин" означает полимер, содержащий кумариловый спирт, конифериловый спирт и синапиловые спиртовые мономеры.

В настоящей заявке термин "производное лигнина" означает молекулы или полимеры, полученные из лигнина. В настоящей заявке термины "производное лигнина" и "молекулы или полимеры, полученные из лигнина" используются взаимозаменяемо. Данные молекулы или полимеры могут быть результатом химической модификации или разложения лигнина или источника лигнина, например при обработке черного или красного щелока для осаждения или отделения лигнина. Среднечисловой молекулярный вес (Mn) производного лигнина может составлять 500 г/моль или выше, или 800 г/моль или выше, например 500-2000 г/моль или 700-1500 г/моль.

В настоящей заявке термин "жидкость-носитель" означает жидкость, выбранную из жирных кислот или смеси жирных кислот, эстерифицированных жирных кислот, канифольной кислоты, сыро нефти, минерального масла и углеводородных масел или их смесей.

В настоящем изобретении термин "масло" означает неполярное химическое вещество, которое представляет собой вязкую жидкость при температуре окружающей среды и является как гидрофобным, так и липофильным.

В настоящей заявке термины "красный щелок" и "коричневый щелок" обозначают один и тот же щелок.

При расчете количества повторяющихся звеньев и эквивалентов одного повторения предполагается, что единица лигнина должна составлять 180 Да. Степень замещения рассчитывают по 1Н-ЯМР с применением внутреннего стандарта, и 1-экв степень замещения определяется как наличие одной ковалентно связанной ацильной группы на один мономер лигнина. Например, для достижения замещения, близкого к полному, авторы настоящего изобретения применяли двойной избыток ацилирующего средства на один мономер лигнина, что давало степени замещения в диапазоне от 0,91 до 1,43 эквивалентов.

В случае вещества, которое подлежит способу переработки, такому как переработка нефти или переработка бионефти, указанное вещество должно находиться в жидкой фазе. Вещество либо находится в жидкой фазе при данной температуре (как правило, ниже 80°С), либо вещество растворено в жидкости. В настоящей патентной заявке такая жидкость будет называться термином "жидкость-носитель". Настоящее изобретение представляет собой композицию и способ получения указанной композиции, где композиция содержит материал биомассы, предпочтительно лигнин или производные лигнина, где материал биомассы находится в жидкой фазе и может быть переработан на нефтеперерабатывающем заводе. Настоящее изобретение облегчает или даже обеспечивает производство топлива из материала биомассы.

Для получения лигнина биомасса может быть обработана любым подходящим способом, известным специалисту в данной области техники. Биомасса может быть обработана с помощью способов варки целлюлозы или, например, органосольвентных способов. Биомасса включает без ограничения древесину, фрукты, овощи, промышленные отходы, высевки, зерно, травы, кукурузу, кукурузную шелуху, сорняки, водные растения, сено, бумагу, бумажную продукцию, бумагу и бумажную продукцию вторичной переработки, скорлупу, бурый уголь, водоросли, солому, кору или скорлупу орехов, лигноцеллюлозный материал, лигнин и любой целлюлозосодержащий биологический материал или материал биологического происхождения. В одном варианте осуществления биомасса представляет собой древесину, предпочтительно древесину в виде частиц, таких как пыль или древесные стружки. Древесина может представлять собой древесину любого вида, твердую или мягкую древесину, дерево хвойной породы или широколиственное дерево. Неограничивающий перечнь древесины будет включать сосну, березу, ель, клен, ясень, рябину, красное дерево, ольху, вяз, дуб, лиственницу, тис, каштан, оливу, кипарис, баньян, платан, вишню, яблоко, грушу, боярышник, магнолию, секвойю, грецкий орех, эвкалипт разноцветный, эвкалипт мелкокоробчатый и бук.

Предпочтительно, чтобы биомасса содержала столько лигнина, сколько это возможно. Число Каппа оценивает количество химических веществ, необходимых в процессе отбеливания древесной массы для получения целлюлозной массы с заданной степенью белизны. Поскольку количество требуемого отбеливающего вещества связано с содержанием лигнина в целлюлозной массе, то число Каппа может быть использовано для контроля эффективности лигнин-экстракционной фазы способа варки целлюлозы. Данное число примерно пропорционально остаточному содержанию лигнина в целлюлозной массе.

K≈с*1

К: Число Каппа; с: постоянная ≈ 6,57 (в зависимости от способа и древесины); 1: содержание лигнина в процентах. Число Каппа определяется по ISO 302:2004. Число Каппа может составлять 20 или выше, или 40 или выше, или 60 или выше. В одном варианте осуществления число Каппа составляет 10-100.

Материалы биомассы и их производные часто характеризуются общей формулой CxHyOz, где соотношение z/x зависит от происхождения, части растения, а также переработки материала биомассы, и где каждый из х и у составляет ≥1 и z≥0. Предпочтительно х составляет ≥2, или больше предпочтительно х составляет ≥3, или больше предпочтительно х составляет ≥6; z предпочтительно составляет ≥1 или ≥2. В одном варианте осуществления х составляет ≤20, в другом варианте осуществления х составляет ≤15, и в еще одном варианте осуществления х составляет ≤11. В одном варианте осуществления z составляет ≤10, а в другом варианте осуществления z составляет ≤5. Материал биомассы может включать в себя другие гетероатомы, такие как S или N.

Лигнин может быть в форме смеси материалов биомассы и их производных. В одном варианте осуществления лигнин находится в форме черного или красного щелока. Черный и красный щелок содержит целлюлозу, гемицеллюлозу и лигнин, а также их производные. Композиция согласно настоящему изобретению может содержать черный или красный щелок, либо лигнин или производные лигнина, полученные из черного или красного щелока.

Черный щелок содержит четыре основных группы органических веществ, около 30-45 вес. % лигнифицированного материала, 25-35 вес. % сахариновых кислот, приблизительно 10 вес. % муравьиной и уксусной кислот, 3-5 вес. % экстрагируемых веществ, приблизительно 1 вес. % метанола, а также ряд неорганических элементов и серу. Точный состав щелока варьируется и зависит от условий варки в производственном процессе и от сырья. Красный щелок содержит ионы из сульфитного способа (кальций, натрий, магний или аммоний), сульфированный лигнин, гемицеллюлозу и низкомолекулярные смолы.

Лигнин может представлять собой крафт-лигнин, сульфированный лигнин, лигнин Lignoboost®, осажденный лигнин, отфильтрованный лигнин, ацетосольвентный лигнин или органосольвентный лигнин. В одном варианте осуществления лигнин представляет собой крафт-лигнин, ацетосольвентный лигнин или органосольвентный лигнин. В другом варианте осуществления лигнин представляет собой крафт-лигнин. В другом варианте осуществления лигнин представляет собой органосольвентный лигнин. В другом варианте осуществления лигнин или производные лигнина получены в виде остаточного материала от производства этанола. Лигнин может быть в форме частиц с размером частиц 5 мм или менее, или 1 мм или менее.

Лигнин не растворим в большинстве органических растворителей, жирных кислот или масел. Вместо известного уровня техники представлены различные методы деполимеризования и преобразования деполимеризованного лигнина в компоненты, растворимые в требуемых средах.

Среднечисловой молекулярный вес (масса) (Mn) лигнина моэкет составлять 30000 г/моль или менее, например не более чем 20000 г/моль, или не более 10000 г/моль, или не более 5000 г/моль, или не более 2000 г/моль, или не более 1000 г/моль, или выше 800 г/моль, или выше 950 г/моль. В одном варианте осуществления среднечисловой молекулярный вес лигнина составляет от 150 до 4000 г/моль, или от 300 до 1000 г/моль.

Эстерифицированный лигнин или производное лигнина может характеризоваться среднечисловым молекулярным весом (Mn) от 300 г/моль или больше, или 1000 г/моль или больше, или 2000 г/моль или больше, или 5000 г/моль или больше, или 8000 г/моль или больше, но менее чем 10000 г/моль. В одном варианте осуществления среднечисловой молекулярный вес (Mn) составляет от 1000 до 6000 г/моль, или от 2000 г/моль до 4000 г/моль.

Жидкость-носитель предназначена для переноса требуемого субстрата или раствора в реактор без вступления в реакцию или любого иного воздействия на субстрат или раствор. Таким образом, в одном варианте осуществления согласно настоящей заявке жидкость-носитель представляет собой инертный углеводород с высокой температурой кипения, предпочтительно по меньшей мере 150°С.

Жидкость-носитель предпочтительно должна быть подходящей для установки гидроочистки или установки каталитического крекинга (установки кат. крекинга), предпочтительно жидкостью, подходящей как для установки гидроочистки, так и для установки каталитического крекинга. Гидроочистка и каталитический крекинг представляют собой стадии способа переработки, где содержание серы, кислорода и азота в масле снижается, и где высококипящие углеводороды с высоким молекулярным весом превращаются в бензин, дизельное топливо и газы. В одном варианте осуществления жидкость-носитель представляет собой жирную кислоту или смесь жирных кислот. В другом варианте осуществления жидкость-носитель представляет собой эстерифицированные жирные кислоты, такие как FAME (метиловый эфир жирной кислоты). Жирная кислота, применяемая в настоящем изобретении (в виде жирной кислоты или в виде эстерифицированной жирной кислоты), может представлять собой С4 или более длинные жирные кислоты, или С8 или более длинные жирные кислоты, или С14 или более длинные жирные кислоты. В одном варианте осуществления жирная кислота или смесь жирных кислот или эстерифицированная жирная кислота содержит ненасыщенные жирные кислоты, предпочтительно в концентрации более чем 25 вес. % или больше чем 50 вес. %. В одном варианте осуществления жидкость-носитель представляет собой талловое масло. В одном варианте осуществления жидкость-носитель представляет собой сырую нефть. В другом варианте осуществления жидкость-носитель представляет собой углеводородное масло или минеральное масло. В еще одном варианте осуществления жидкость-носитель представляет собой смесь жирной кислоты и сырой нефти, или углеводородного масла или минерального масла. Соотношение в указанной смеси может составлять 5-90 вес. % (от общего веса жидкости-носителя) жирной кислоты или эстерифицированной жирной кислоты и 10-95 вес. % углеводородного масла или минерального масла, например, 10-40 вес. % жирной кислоты или эстерифицированной жирной кислоты и 60-90 вес. % углеводородного масла или минерального масла. Цель применения эстерифицированной жирной кислоты вместо жирной кислоты заключается в ограничении коррозионных свойств кислотных групп жирной кислоты. В одном варианте осуществления по меньшей мере 80% кислотных групп жирной кислоты являются эстерифицированными, предпочтительно по меньшей мере 95%.

Если жидкость-носитель представляет собой или содержит сырую нефть, углеводородное масло или минеральное масло, данное масло должно находиться в жидкой фазе ниже 80°С и предпочтительно характеризоваться точками кипения 177-371°С. Данные углеводородные масла включают в себя различные типы газойлей и т.п., например, полный диапазон средних дистиллятов прямой перегонки, гидроочищенные, средний дистиллят, легкий дистиллят каталитического крекинга, полный диапазон дистиллятов первой тяжелой фракции прямой перегонки, полный диапазон гидродесульфированных дистиллятов, депарафинированные растворителем дистилляты прямого диапазона, средние сульфенилированные дистилляты прямой перегонки, полный диапазон дистиллятов очищенной глиной первой тяжелой фракции прямой перегонки, полный диапазон дистиллятов atm, полный диапазон гидроочищенных дистиллятов, легкие дистилляты прямой перегонки, тяжелые дистилляты прямой перегонки, средний погон прямой перегонки, первая тяжелая фракция (сланцевая нефть) после гидрокрекинга, полный диапазон прямой перегонки (например, без ограничения, номера CAS: 68476-30-2, 68814-87-9, 74742-46-7, 64741-59-9, 64741-44-2, 64741-42-0, 101316-57-8, 101316-58-9, 91722-55-3, 91995-58-3, 68527-21-9, 128683-26-1, 91995-46-9, 68410-05-9, 68915-96-8, 128683-27-2, 195459-19-9). Кроме того, вещества могут быть сольватированы в более легких углеводородных фракциях, таких как органические растворители, например, мезитилен, толуол, бензол, петролейный эфир, октаны, нонаны, деканы, а также изомеризованные производные данных соединений или их смесей (номера CAS: 108-88-3, 108-67-8, 71-43-2, 8032-32-4, 111-65-9, 111-84-2, 124-18-5).

Если жидкость-носитель представляет собой жирную кислоту (вторую жирную кислоту), то указанная жирная кислота может представлять собой без ограничения С6-С18 жирные кислоты, насыщенные или ненасыщенные, или смеси С2-С18 жирных кислот. Жирная кислота может быть дополнительно метилированной или этилированной. Вторая жирная кислота может представлять собой растительную жирную кислоту, как например, жирную кислоту таллового масла (TOFA), или оливковое масло, соевое масло, кукурузное масло, конопляное или кокосовое масло, однако может быть получена также из животных жиров. В одном варианте осуществления первая и вторая жирная кислота являются одинаковыми.

В одном варианте осуществления жидкость-носитель представляет собой вторую жирную кислоту или смесь вариантов второй жирной кислоты или смесь, содержащую вторичную жирную кислоту и углеводородное масло. В одном варианте осуществления вторая жирная кислота представляет собой ненасыщенную жирную кислоту или представляет собой смесь жирных кислот, при этом данная смесь содержит ненасыщенные жирные кислоты. В одном варианте осуществления первая и вторая жирные кислоты являются аналогичными, например талловыми маслами.

Композиция может содержать 10-99 вес. % жидкости-носителя, например 20 вес. % или больше, или 40 вес. % или больше, или 60 вес. % или больше, или 80 вес. % или больше, или 99 вес. % или менее, или 85 вес. % или менее. В одном варианте осуществления количество жидкости-носителя составляет 60-90 вес. %, например, 65-85 вес. %.

Композиция может дополнительно содержать органический растворитель или смесь органических растворителей. Композиция может содержать смесь органического растворителя и жирной кислоты или сложную эстерифицированную жирную кислоту и/или масло. Органический растворитель может представлять собой без ограничения кислородсодержащие соединения, такие как спирт, сложный эфир, кетон, простой эфир, альдегид, фуран или фурфурол на основе органического растворителя. Предпочтительными растворителями являются С1-С10спирты, С1-С10альдегиды, С2-С15кетоны, С2-С10простые эфиры и С2-С10сложные эфиры. Неограничивающий перечень растворителей представляет собой метанол, этанол, пропанол, изопропанол, глицерин и простой бутиловый эфир, такой как трет-бутилметиловый эфир; диэтиловый эфир, диглим, диизопропиловый эфир, диметоксиэтан, диэтиленгликоль, диэтиловый эфир, полиэтиленгликоль, 1,4-диоксан и тетрагидрофуран, метилированный тетрагидрофуран, мезитилоксид, фурфурол, изофорон. Предпочтительные С2-С10сложные эфиры представляют собой органические сложные эфиры, ароматические или неароматические сложные эфиры, при этом примерами сложных эфиров являются бензилбензоат, различные ацетаты, такие как метилацетат, этилацетат, циклопентилметиловый эфир и бутилацетат, различные лактаты, такие как этиллактаты. Растворители, которые могут быть превращены в топливо или бензин или сходны с ними, представляют интерес в случае, если композиция подлежит применению с целью получения топлива. Такие растворители могут быть кетонами или альдегидами. В одном варианте осуществления растворитель представляет собой С2-С15кетон, такой как С4-С12кетон или С6-С8кетон. В одном варианте осуществления растворитель представляет собой С1-С10альдегид, такой как С4-С9альдегид или С6-С8альдегид. В одном варианте осуществления растворитель представляет собой смесь С2-С15кетона и С1-С10альдегида. В одном варианте осуществления растворитель представляет собой мезитилоксид. В одном варианте осуществления растворитель представляет собой ацетон. В одном варианте осуществления растворитель представляет собой ацетофенон. В одном варианте осуществления растворитель представляет собой пентанон. В одном варианте осуществления растворитель представляет собой этилизопропиловый кетон. В одном варианте осуществления растворитель представляет собой изофорон. В одном варианте осуществления органический растворитель представляет собой ароматический альдегид или смесь, содержащую ароматический альдегид, например, фурфурол. В одном варианте осуществления растворитель содержит фурфурол и фурфуриловый спирт. В одном варианте осуществления растворитель представляет собой бензальдегид. В одном варианте осуществления растворитель представляет собой этилацетат. В одном варианте осуществления растворитель представляет собой этанол. В одном варианте осуществления растворитель представляет собой метанол. В одном варианте осуществления растворитель представляет собой изопропанол. В одном варианте осуществления растворитель представляет собой солкетал. В одном варианте осуществления растворитель представляет собой тетрагидрофуран или метилированный тетрагидрофуран. В одном варианте осуществления растворитель представляет собой 1,4-диоксан.

В одном варианте осуществления растворитель содержит комбинацию С1-С10спиртов, С1-С10простых эфиров и С1-С10сложных эфиров. В одном варианте осуществления растворитель содержит два С1-С10спирта, например, этанол и глицерин, а в другом варианте осуществления растворитель содержит пропанол и глицерин. В одном варианте осуществления растворитель содержит полиэтиленгликоль и С1-С10спирт. Если растворитель представляет собой смесь органического растворителя и воды, то смесь может содержать метанол и воду, этанол и воду, изопропанол и воду или этилацетат и воду, предпочтительно этанол и воду, изопропанол и воду и этилацетат и воду.

В одном варианте осуществления количество органического растворителя составляет 1-99 вес. %. В одном варианте осуществления количество органического растворителя составляет 70 вес. % или менее, или 40 вес. % или менее, или 20 вес. % или менее, или 10 вес. % или менее, или 5 вес. % или менее, или 2 вес. % или менее от общего веса композиции. В одном варианте осуществления количество растворителя составляет 10-60 вес. % или 20-50 вес. %. В некоторых случаях количество органического растворителя должно быть настолько низким, насколько это возможно.

Авторы настоящего изобретения обнаружили, что за счет эстерификации гидроксильных групп лигнина или производных лигнина растворимость лигнина резко увеличивалась. Композиция согласно настоящему изобретению может быть получена сперва путем получения эстерифицированного лигнина или производного лигнина, а затем смешивания указанного эстерифицированного лигнина с жидкостью-носителем или растворителем. Эстерифицированный лигнин может быть выделен из реакционной смеси, подлежащей эстерификации, или эстерифицированный лигнин остается в реакционной смеси при смешивании с жидкостью-носителем или растворителем. Эстерификация лигнина также может быть выполнена in situ, т.е. в жидкости-носителе или растворителе. Затем лигнин, средство для эстерификации или первую жирную кислоту и средство для эстерификации, а также жидкость-носитель (или растворитель) и необязательно катализатор, смешивают с получением взвеси или смеси. Затем взвесь или смесь предпочтительно нагревают в диапазоне от 50°С до 350°С, например 50°С или выше, или 80°С или выше, или 100°С или выше, или 120°С или выше, или 150°С или выше, но не выше 350°С, или 250°С или ниже, или 200°С или ниже, или 180°С или ниже. Эстерификация лигнина происходит в жидкости-носителе, с образованием однородной композиции несущей жидкости и эстерифицированной биомассы, а также необязательно катализатора. Катализатор и любые другие нежелательные компоненты затем могут быть удалены. Смешивание можно осуществлять с помощью перемешивания или встряхивания или любым другим подходящим образом. Если эстерификацию осуществляют в жидкости-носителе, содержащей первую жирную кислоту, и вместе со средством для эстерификации, таким как ангидрид, то полученный эстерифицированный лигнин, как полагают, включает сложноэфирные группы, полученные из одного только ангидрида, однако также и сложноэфирные группы, полученные из ангидрида, связанного с первой жирной кислотой. С целью удаления любых кислотных групп оставшихся жирных кислот или жирных кислот в жидкости-носителе можно применять любой подходящий способ. Например, может быть добавлен спирт, такой как метанол.

Эстерифицированный лигнин может быть выделен с помощью осаждения, например, в гексане или воде. Если степень замещения (эстерификации) высокая, например, 50% или больше, и лигнин замещен С2-С4сложноэфирными группами, перед осаждением эстерифицированный лигнин может быть обработан основанием, например, NaHCO3 (водн.) с целью удаления свободной кислоты. Если лигнин замещен более длинными сложноэфирными группами, то можно применять цеолит.

Эстерифицированный лигнин согласно настоящему изобретению также может быть отделен от металлов и других добавок или катализаторов с помощью простого прополаскивания лигнина в водном растворе или воде. Для многих отраслей промышленности, например, нефтеперерабатывающего предприятия, перерабатывающего лигнин в топливо, количество металлов должно быть настолько низким, насколько это возможно, поскольку металлы могут обуславливать повреждение оборудования или нарушать процесс. За счет образования сложноэфирных групп in situ нерастворимая биомасса может стать растворимой. Например, лигнин, замещенный сложноэфирными группами уксусной кислоты, в талловом масле не растворяется. Однако при образовании сложного эфира уксусной кислоты в талловом масле полученная однородная смесь содержит 32 вес. % образованного сложного эфира лигнина, см. пример 29.

Средство для эстерификации может представлять собой карбоновую кислоту или ангидрид. Средство для эстерификации предпочтительно содержит ненасыщенную связь. Неограничивающими примерами карбоновых кислот являются жирные кислоты или С2-С42 сложные эфиры карбоновых кислот, предпочтительно С4-С22, такие как С18, а также неограничивающими примерами ангидридов являются С4-С42ангидриды. Следовательно, сложноэфирные группы могут включать С2-С42 или С4-С42, предпочтительно С4-С22, такие как С18. Сложноэфирные группы с более длинной цепью, как правило, растворяются легче, особенно в жидкостях-носителях, и соотношение С/О возрастает. В одном варианте осуществления сложноэфирные группы представляют собой одну или несколько групп С2-С42, такие как С6-С18 группы. Тем не менее, в частности, в случае применения органических растворителей, сложноэфирные группы могут представлять собой С2-С18 или С2-С12, С12-С18 или С2-С6, поскольку было обнаружено, что растворимость существенно увеличивалась даже в случае применения более коротких сложноэфирных групп, фигура 1 и 2. Другим важным фактором является доступность и стоимость средства для эстерификации. Катализатором для эстерификации может быть азотсодержащий ароматический гетероцикл, такой как N-метилимидазол или пиридин, или катализатором может быть ацетилацетонат металла, такой как TiO(acac)2 или Fe(acac)3. В таблице 1 и 2 представлено содержание лигнина, эстерифицированного в различных органических растворителях и жидкостях-носителях.

В одном варианте осуществления композиция содержит первую жирную кислоту, или масло и лигнин, или производные лигнина; где по меньшей мере одна из гидроксильных групп лигнина или производных лигнина замещена сложноэфирными группами второй жирной кислоты, предпочтительно ненасыщенной второй жирной кислоты с образованием эстерифицированного лигнина или производных лигнина.

Гидроксильные группы лигнина могут быть разделены на алифатические гидроксилы (ROH), сжиженный фенол (PhOH), фенол и кислоты. Степень замещения, т.е. степень гидроксильных групп, которые были преобразованы в сложноэфирные группы, может составлять от 10% до 100%, например, 20% или больше, 30% или больше, или 40% или больше, или 60%, или больше или 80% или больше, или 99% или больше, или 100%. Также можно получать часть лигнина или гидроксильных групп лигнина, замещенных одним типом сложноэфирной группы (например, С2-С6 сложноэфирными группами), а другую часть замещенной другим типом сложноэфирной группы (например С8-С18сложноэфирными группами). Например, 10-40% гидроксильных групп могут быть замещены ацетильными группами, а 60-90% гидроксильных групп могут быть замещены жирной кислотой, предпочтительно С12 или более длинными сложноэфирными группами. Если композиция содержит органический растворитель, степень замещения не должна быть столь же высокой, например, 10-60% или 20-40%, по сравнению с тем случаем, когда композиция содержит только жидкость-носитель.

Лигнин, в котором сложноэфирные группы ненасыщены, является более маслянистым при комнатной температуре, в то время как лигнин, замещенный насыщенной сложноэфирной группой представляет собой более твердый или воскообразный материал. При наличии лигнина в масляной фазе нет необходимости нагревать лигнин с целью растворения его в требуемом растворителе. С целью сохранения воскообразного лигнина в растворе, он должен храниться при повышенной температуре (например, 70°С), что делает транспортировку и хранение более дорогостоящими. Данная проблема решается с помощью настоящего изобретения и в качестве альтернативы композиция может быть получена при комнатной температуре.

Замещение гидроксильных групп лигнина увеличивает растворимость в органических растворителях. Авторы настоящего изобретения обнаружили, что даже при низкой степени замещения (0,3 эквивалента, степень замещения 25%) лигнин становится растворимым в этилацетате, метил-THF, циклопентилметиловом эфире и изопропаноле. Для возможности растворения лигнина в масле, таком как легкий газойль (LGO), степень замещения должна составлять более чем 30% в случае сложноэфирных групп С8 и длиннее, предпочтительно 50% или больше. Если жидкость-носитель представляет собой смесь жирной кислоты и масла, то эстерифицированный лигнин становится более растворимым. В одном варианте осуществления композиция представляет собой однофазную систему.

Неэстерифицированные группы могут быть блокированы, например, ангидридом, таким как уксусный ангидрид, в стандартных условиях эстерификации.

Одно из преимуществ настоящего изобретения состоит в том, что в жидкости-носителе может быть растворено большее количество лигнина. Количество эстерифицированного лигнина или производных лигнина в композиции согласно настоящему изобретению может составлять 1 вес. % или больше, или 2 вес. % или больше, или 4 вес. % или больше, или 5 вес. % или больше, или 7 вес. % или больше, или 10 вес. % или больше, или 12 вес. % или больше, или 15 вес. % или больше, или 20 вес. % или больше, или 25 вес. % или больше, или 30 вес. % или больше, или 40 вес. % или больше, или 50 вес. % или больше, или 60 вес. % или больше, или 70 вес. % или больше, или 75 вес. % или больше от общего веса композиции.

В одном варианте осуществления лигнин или производные лигнина являются деароматизованными. Например, лигнин или производные лигнина являются деароматизованными по меньшей мере на 40%, или по меньшей мере на 50%, или по меньшей мере на 60%, или по меньшей мере на 70%, или по меньшей мере на 80%, или по меньшей мере на 90%, или по меньшей мере на 95%, или по меньшей мере на 99%.

Композиция может дополнительно содержать по меньшей мере одну добавку. Добавка может представлять собой любую добавку, известную специалисту в данной области. В одном варианте осуществления добавка может дополнительно усиливать растворение лигнина или производных лигнина. Добавка может характеризоваться функцией растворения или разрушения межмолекулярных связей между цепями лигнина или производных лигнина. В одном варианте осуществления добавка представляет собой полярное соединение или соль.

Если способ по настоящему изобретению осуществляют с применением черного или красного щелока, то щелок можно предварительно обрабатывать с помощью выпаривания, разделения или фильтрации, или с помощью химических обработок, как например, с помощью способа, описанного ниже, и дополнительно определенного в WO 2012/121659.

Биомасса, или лигнин или производные лигнина в композиции могут быть обработаны согласно способу, описанному в WO 2012/121659, который включен в данный документ с помощью ссылки. Способ относится к восстановлению субстрата, где указанный субстрат по отношению к соответствующему углеводороду может быть без ограничения первичным, вторичным и третичным бензиловым или аллиловым спиртом, бензиловым или аллиловым простым эфиром, бензиловым или аллиловым карбонилом, а также бензиловым или аллиловым сложным эфиром или олефинами. Субстрат может быть лигнином или любым другим соединением или полимером, содержащим упомянутую функциональную группу, или черным или красным щелоком. Общий способ включает добавление в реакционную колбу или емкость катализатора, катализатора на основе переходного металла. Добавление смеси растворителей по меньшей мере из двух растворителей, где один из растворителей является водой, а также основания. Затем смесь нагревают с последующим добавлением донора водорода и субстрата, подлежащего восстановлению. Для препятствования диспропорционированию, перед добавлением донора водорода и субстрата к смеси растворителей следует добавлять основание или диоксид углерода и катализатор. Донором водорода может быть, например, муравьиная кислота или спирт, им может быть даже газообразный водород. Восстановление осуществляют при температуре 40-100°С. В одном варианте осуществления количество основания не является стехиометрическим к количеству субстрата. Отделенный лигнин и производные лигнина, полученные по способу восстановления, можно затем применять в композиции согласно настоящему изобретению. В одном варианте осуществления лигнин или производные лигнина, полученные путем химического восстановления, дополнительно подвергают фильтрации, ультрафильтрации или тангенциальной ультрафильтрации; или подвергают подкислению и отделению, как например, согласно методу Lignoboost®.

В другом варианте осуществления композиция по настоящему изобретению может содержать лигнин или производные лигнина, полученные посредством осаждения и отделения лигнина и производных лигнина, например, с помощью подкисления и отделения, такого как фильтрация. Можно применять Lignoboost® или любую другую аналогичную технологию разделения, которые являются примерами такой технологии. Отделенные лигнин и производные лигнина затем можно применять в качестве материала биомассы в композиции по настоящему изобретению. В другом варианте осуществления отделенный лигнин и производное лигнина можно дополнительно химически восстанавливать с применением способа, описанного выше и в WO 2012/121659.

Другой способ, или дополнительный способ очистки или разделения лигнина представляет собой фильтрацию, фильтрацию через микропористую мембрану, ультрафильтрацию или тангенциальную ультрафильтрацию. В отношении размера лигнин может быть отделен посредством любой из указанных технологий фильтрации. В отношении размера лигнин или производные лигнина могут также быть отделены посредством методик деполимеризации; данное отделение может быть осуществлено в комбинации с фильтрацией, ультрафильтрацией или тангенциальной ультрафильтрацией. С помощью фильтрации, ультрафильтрации или тангенциальной ультрафильтрации черного или красного щелока можно отделять лигнин или производные лигнина со значениями молекулярного веса 10000 г/моль или менее, предпочтительно отделенный лигнин или производные лигнина характеризуются молекулярным весом 2000 г/моль или менее, например, 1000 г/моль или менее. Отделенные лигнин и производные лигнина затем можно применять в качестве материала биомассы в композиции по настоящему изобретению. В одном варианте осуществления лигнин и производные лигнина, полученные с помощью указанной фильтрации, можно дополнительно химически восстанавливать с применением способа, описанного выше и в WO 2012/121659.

Композицию согласно настоящему изобретению можно применять в способе переработки или в качестве предварительной стадии процесса переработки для получения топлива, такого как дизельное топливо и бензин, или аналогов дизельного топлива и бензина; или биобензина или биодизеля; или добавок к топливу. Кроме того, композицию можно применять для получения смазочных материалов, масел. Например, синтетических масел с точкой кипения по меньшей мере 359°С.

Композицию согласно настоящему изобретению можно также применять в качестве добавки, например, в качестве средства для затвердевания бетона, замедлителя схватывания цемента, упрочнителя цемента, противоокислителя, усилителя теплозащиты, стабилизатора асфальта, эмульгирующего средства, добавки для укрепления волокон, сшивающего средства, связующего для плит, антикоррозионной добавки, добавки против истирания, антифрикционной добавка, связующего, эмульгатора или диспергирующего средства.

Кроме того, композицию можно дополнительно применять для получения пеноматериалов, пластмасс, резиновых изделий или краски. Эстерифицированный лигнин можно применять в качестве сшивающего или отверждающего средства, или в качестве ингибитора поглощения воды, или в качестве средства для псевдоожижения. С применением композиции также могут быть улучшены механические свойства. Кроме того, композицию дополнительно можно применять в качестве сырьевого материала для получения с помощью традиционных методик продуктов тонкого органического синтеза, таких как ароматические соединения.

Композицию можно добавлять на поверхности с обеспечением контроля запыленности, или композицию можно применять для получения батарей.

ПРИМЕРЫ

В некоторых из примеров ниже применяли следующие типы лигнина.

Лигнин типа А1: осажденный кислотой лигнин из черного щелока.

Лигнин типа А2: осажденный кислотой лигнин из черного щелока, высушенный до 95% сухого веса.

Лигнин типа A3: сложный гексиловый эфир осажденного кислотой лигнина из черного щелока.

Лигнин типа В: отфильтрованный черный щелок.

Лигнин типа С: лигнин, химически восстановленный с применением способа в соответствии с WO 2012/121659.

В примерах ниже символ "<" означает, что не весь субстрат, например, лигнин, растворился.

Пример 1

К раствору этилацетата (0,1044 г) добавляли лигнин типа А2-Ac-сложный эфир (0,1046 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 50 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 2

К раствору этанола (0,0858 г) добавляли лигнин типа А2-Ас-сложный эфир (0,1086 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 56 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 3

К раствору ацетона (0,0592 г) добавляли лигнин типа А2-Ас-сложный эфир (0,1012 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 63 вес. % лигнина типа А2-Ac-сложный эфир.

Пример 4

К раствору полиэтиленгликоля (0,1372 г) добавляли лигнин типа А2-Ас-сложный эфир (0,0986 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 42 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 5

К раствору глицерина (1,1634 г) добавляли лигнин типа А2-Ac-сложный эфир (0,1032 г). Суспензию перемешивали при нагревании (70°С). Получали раствор, содержащий <8 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 6

К раствору 2-метилтетрагидрофурана (0,0865 г) добавляли лигнин типа А2-Ас-сложный эфир (0,0981 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 53 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 7

К раствору циклопентилметилового эфира (0,7775 г) добавляли лигнин типа А2-Ас-сложный эфир (0,1027 г). Суспензию перемешивали при нагревании (70°С). Получали раствор, содержащий <12 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 8

К раствору 1,3-пропандиола (1,5005 г) добавляли лигнин типа А2-Ас-сложный эфир (0,1063 г). Суспензию перемешивали при нагревании (70°С). Получали раствор, содержащий<7 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 9

К раствору 1,3-диоксолана (0,0905 г) добавляли лигнин типа А2-Ас-сложный эфир (0,1043 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 54 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 10

К раствору дипропиленгликоля (0,1142 г) добавляли лигнин типа А2-Ас-сложный эфир (0,1038 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 48 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 11

К раствору дипропиленгликоля (0,1631 г) добавляли лигнин типа А2-Ас-сложный эфир (0,1057 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 39 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 12

К раствору 1,4-диоксана (0,0772 г) добавляли лигнин типа А2-Ac-сложный эфир (0,0987 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 56 вес. % лигнина типа А2-Ac-сложный эфир.

Пример 13

К раствору метанола (0,0693 г) добавляли лигнин типа А2-Ас-сложный эфир (0,0986 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 59 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 14

К раствору изопропанола (0,9031 г) добавляли лигнин типа А2-Ас-сложный эфир (0,1064 г). Суспензию перемешивали при нагревании (70°С). Получали раствор, содержащий <11 вес. % лигнина типа А2-Ac-сложный эфир.

Пример 15

К раствору диметилсульфоксида (0,0995 г) добавляли лигнин типа А2-Ас-сложный эфир (0,1034 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 51 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 16

К раствору тетрагидрофурана (0,0856 г) добавляли лигнин типа А2-Ас-сложный эфир (0,1063 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 55 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 17

К раствору пиридина (0,1008 г) добавляли лигнин типа А2-Ac-сложный эфир (0,1080 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 52 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 18

К раствору уксусной кислоты (0,0887 г) добавляли лигнин типа А2-Ас-сложный эфир (0,0986 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 53 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 19

К раствору гексановой кислоты (1,1881 г) добавляли лигнин типа А2-Ас-сложный эфир (0,1080 г). Суспензию перемешивали при нагревании (70°С). Получали раствор, содержащий<8 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 20

К раствору изофорона (0,0835 г) добавляли лигнин типа А2-Ас-сложный эфир (0,1021 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 55 вес. % лигнина типа А2-Ac-сложный эфир.

Пример 21

К раствору мезитилоксида (0,0670 г) добавляли лигнин типа А2-Ас-сложный эфир (0,1025 г). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 60 вес. % лигнина типа А2-Ас-сложный эфир.

Пример 22

В пробирку, содержащую лигнин типа А2 (0,2079 г), добавляли 1-метилимидазол (0,020 г), уксусный ангидрид (0,2046 г) и смесь, содержащую свободные жирные кислоты (0,2977 г). Суспензию перемешивали при нагревании (100°С, 24 ч.). Получали текучий раствор при 70°С, содержащий 28 вес. % лигнина типа А2.

Пример 23

В пробирку, содержащую лигнин типа А2 (0,1932 г), добавляли 1-метилимидазол (0,020 г), уксусный ангидрид (0,2028 г) и смесь, содержащую свободные жирные кислоты (0,4341 г). Суспензию перемешивали при нагревании (100°С, 24 ч.). Получали текучий раствор при 70°С, содержащий 23 вес. % лигнина типа А2.

Пример 24

К суспензии, содержащей свободные жирные кислоты и лигнин типа С, добавляли лигнин (0,1084 г), уксусный ангидрид, а также 1-метилимидазол (2 капли). Суспензию перемешивали при нагревании (70°С, 1 ч.). Получали раствор, содержащий 10 вес. % лигнина типа С.

Пример 25

К суспензии газойля и лигнина типа С добавляли лигнин (0,0995 г), уксусный ангидрид, смесь содержащую свободные жирные кислоты, а также 1-метилимидазол (2 капли). Суспензию перемешивали при нагревании (70°С, 1 ч.). Получали раствор, содержащий 9 вес. % лигнина типа С.

Пример 26

К раствору газойля (0,0584 г) добавляли лигнин типа А2-Myr-сложный эфир (0,0195 г) (Myr представляет собой С14жирную кислоту). Суспензию перемешивали при нагревании (70°С). Получали текучий раствор при 70°С, содержащий 25 вес. % лигнина типа А2-Myr-сложный эфир.

Пример 27

К раствору гексанового ангидрида (0,9108 г) и 1-метилимидазола (0,0160 г) добавляли лигнин типа А1 (0,407 г). Суспензию перемешивали при нагревании (120°С) в течение 2 ч. с образованием эстерифицированного лигнина. При охлаждении получали раствор, содержащий 30,9 вес. % лигнина типа А1. Затем раствор растворяли в смеси жирной кислоты, полученной из биомассы в соотношении 1:1 с получением раствора, содержащего 15 вес % лигнина типа А1.

Пример 28

К раствору гексанового ангидрида (0,4 г) и смеси, содержащей полученные из биомассы жирные кислоты (0,4 г), добавляли лигнин типа А2 (0,4 г), а также две капли 1-метилимидазола. Суспензию перемешивали при нагревании (120°С) в течение 2 ч. с образованием эстерифицированного лигнина. Получали текучий раствор при 70°С, содержащий 33 вес. % лигнина типа А2.

Пример 29

К раствору уксусного ангидрида (0,2060 г) и смеси, содержащей полученные из биомассы жирные кислоты (0,2278 г), добавляли лигнин типа А2 (0,2034 г), а также две капли 1-метилимидазола. Суспензию перемешивали при нагревании (100°С) в течение 24 ч. Получали текучий раствор при 70°С, содержащий 32 вес. % лигнина типа А2.

Пример 30

К раствору гексанового ангидрида (0,2040 г) и смеси, содержащей полученные из биомассы жирные кислоты (0,2189 г), добавляли лигнин типа А2 (0,2007 г), а также две капли 1-метилимидазола. Суспензию перемешивали при нагревании (100°С) в течение 24 ч. Получали текучий раствор при 70°С, содержащий 32 вес. % лигнина типа А2.

Пример 31

К раствору этилацетата (0,1398 г) добавляли лигнин типа A3 (0,0961 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 41 вес. % лигнина типа A3.

Пример 32

К раствору ацетона (0,0885 г) добавляли лигнин типа A3 (0,1038 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 54 вес. % лигнина типа A3.

Пример 33

К раствору полиэтиленгликоля (1,3309 г) добавляли лигнин типа A3 (0,1021 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий <7 вес. % лигнина типа A3.

Пример 34

К раствору 2-метилтетрагидрофурана (0,1085 г) добавляли лигнин типа A3 (0,1013 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 48 вес. % лигнина типа A3.

Пример 34

К раствору циклопентилметилового эфира (0,1124 г) добавляли лигнин типа A3 (0,0996 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 47 вес. % лигнина типа A3.

Пример 35

К раствору 1,3-диоксолана (0,0967 г) добавляли лигнин типа A3 (0,1006 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 51 вес. % лигнина типа A3.

Пример 36

К раствору фурфурола (0,1727 г) добавляли лигнин типа A3 (0,1040 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 38 вес. % лигнина типа A3.

Пример 37

К раствору дипропиленгликоля (0,2092 г) добавляли лигнин типа A3 (0,1032 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 33 вес. % лигнина типа A3.

Пример 38

К раствору 1,4-диоксолана (0,1260 г) добавляли лигнин типа A3 (0,0969 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 43 вес. % лигнина типа A3.

Пример 39

К раствору метанола (0,1022 г) добавляли лигнин типа A3 (0,1044 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 51 вес. % лигнина типа A3.

Пример 40

К раствору изопропанола (0,0775 г) добавляли лигнин типа A3 (0,0955 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 55 вес. % лигнина типа A3.

Пример 41

К раствору диметилсульфоксида (0,2907 г) добавляли лигнин типа A3 (0,1037 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 26 вес. % лигнина типа A3.

Пример 42

К раствору тетрагидрофурана (0,1065 г) добавляли лигнин типа A3 (0,0974 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 48 вес. % лигнина типа A3.

Пример 43

К раствору пиридина (0,1183 г) добавляли лигнин типа A3 (0,0993 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 46 вес. % лигнина типа A3.

Пример 44

К раствору уксусной кислоты (0,1460 г) добавляли лигнин типа A3 (0,1014 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 41 вес. % лигнина типа A3.

Пример 45

К раствору гексановой кислоты (0,1527 г) добавляли лигнин типа A3 (0,1040 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 41 вес. % лигнина типа A3.

Пример 46

К смеси (0,2077 г), содержащей главным образом полученную из биомассы жирную кислоту, добавляли лигнин типа A3 (0,0927 г). Суспензию перемешивали при нагревании. Получали текучий раствор при 70°С, содержащий 31 вес. % лигнина типа A3.

Пример 47

Ангидрид жирных кислот таллового масла

К жирным кислотам таллового масла (10,00 г, 1 экв.) в дихлорметане (20 мл) одной порцией добавляли дициклогексилкарбодиимид (4,13 г, прибл. 0,5 экв.). Реакционную смесь перемешивали в атмосфере аргона при комнатной температуре в течение 6 ч. с последующим добавлением пентана (20 мл), фильтровали и промывали твердые вещества пентаном (15 мл). Прозрачные жидкости объединяли и растворитель выпаривали с получением 10,66 г сырого ангидрида жирных кислот таллового масла в виде густого светло-желтого масла.

Пример 48

Сложный эфир уксусной кислоты

К перемешиваемой суспензии лигнина типа А2 (5,00 г) и уксусного ангидрида (50 мл) двумя порциями добавляли пиридин (50 мл). Атмосферу замещали аргоном и перемешивание продолжали в течение ночи при комнатной температуре. Раствор охлаждали на бане со льдом и добавляли охлажденный метанол (150 мл). После выпаривания растворителя остаток выпаривали несколько раз совместно с толуолом до получения твердого материала. Остаток растворяли в дихлорметане и осаждали гептаном. Прозрачный раствор сливали, твердые вещества растирали в порошок и тщательно сушили в сушильном шкафу под высоким вакуумом над KOH с получением 6,89 г сложного эфира уксусной кислоты в виде коричневого порошка.

Пример 49

Сложный эфир лауриновой кислоты

Лигнин типа А2 (1,00 г, 1 эквивалент), лауриновый ангидрид (4,25 г, 2 экв.) и диоксан (10 мл) перемешивали в атмосфере аргона и добавляли 1-метилимидазол (0,1 мл). Реакцию продолжали при 80°С в течение ночи. После охлаждения до комнатной температуры жидкость выливали в интенсивно перемешиваемую воду (130 мл). Жидкость сливали, а остаток снова растворяли в тетрагидрофуране и продукт осаждали водой. Сливание и осаждение повторяли еще раз. Сырой продукт сушили, снова растворяли в хлороформе и адсорбировали на цеолите (32 г). После тщательной сушки твердые вещества перемешивали с водным раствором 0,5 М NaHCO3 (400 мл) в течение ночи в атмосфере аргона. С помощью данной обработки осуществляли превращение свободной карбоновой кислоты в ее соответствующую натриевую соль, с более высоким сродством к цеолиту, чем сложный эфир лигнина. В некоторых случаях требовалось добавлять тетрагидрофуран до тех пор, пока твердые вещества не смачивались для обеспечения более быстрой нейтрализации свободной кислоты.

Цеолит с адсорбированным продуктом фильтровали, промывали водой и сушили под вакуумом. Сложный эфир смывали гексаном с получением 1,32 г сложного эфира лауриновой кислоты в виде коричневого остатка после выпаривания растворителя.

Пример 50

Сложный эфир капроновой кислоты

В соответствии с общей методикой эстерификации (см. пример 49), с изменениями, применяли следующие количества: лигнин типа А2 (1,00 г, 1 экв.), капроновый ангидрид (12,8 мл, 2 экв.), 1-метилимидазол (0,44 мл, 0,2 экв.) и диоксан (30 мл). Часть продукта осаждали вливанием в гексан (500 мл) при обработке ультразвуком. Твердые вещества отфильтровывали, повторно растворяли в диоксане (10 мл) и выливали в гексан (200 мл). Осаждение повторяли еще раз с получением 4,41 г сложного эфира гексанового ангидрида в виде желтоватого порошка.

Надосадочные жидкости темно-коричневого цвета после осаждения объединяли, суспендировали с цеолитом (100 г) и растворитель тщательно выпаривали. К полученному порошку добавляли водный 0,5 М раствор NaHCO3 (800 мл) и полученную суспензию перемешивали в атмосфере аргона в течение ночи. После фильтрования твердых веществ, промывания водой и высушивания под вакуумом, оставшийся сложный эфир смывали тетрагидрофураном : гексаном 1:1 с получением 3,26 г коричневого остатка после выпаривания растворителей. Данный продукт объединяли со сложным эфиром, выделенным после осаждения гексана, растворяли в 20 мл диоксана и лиофилизировали с получением 7,24 г сложного эфира гексановой кислоты в виде светло-коричневого губчатого вещества.

Пример 51

Сложный эфир цис-3-гексановой кислоты

Применяли те же процедуры, как и для сложного эфира капроновой кислоты, за исключением того, что даны следующие количества: лигнин типа А2 (1,00 г, 1 экв.), ангидрид цис-3-гексановой кислоты (2,34 г, 2 экв.), 1-метилимидазол (0,1 мл) и диоксан (10 мл). Осаждение давало 1,22 г сложного эфира. Последующая очистка надосадочных жидкостей после осаждения цеолитом (20 г) и раствором NaHCO3 (200 мл), как описано для синтеза сложного эфира капроновой кислоты, давала 0,2 г коричневого остатка. Комбинация двух данных фракций продуктов и лиофильной сушки из 10 мл диоксана давало 1,4 г сложного эфира цис-3-капроновой кислоты в виде твердого коричневого вещества.

Пример 52

Сложные эфиры миристиновой кислоты

Частичные замещения: согласно общей процедуре эстерификации применяли следующие количества: лигнин типа А2 (1,00 г, 1 экв.), миристиновый ангидрид (0,24 или 0,73 г, 0,1 или 0,3 экв.), 1-метилимидазол (0,1 мл) и диоксан (5 мл). После реакции сложные эфиры очищали в соответствии с описанными ниже процедурами.

Пример 53

Процедура очистки частично замещенных сложных эфиров:

реакционную смесь 0,1-экв. выливали в гексан (50 мл) при обработке ультразвуком. После фильтрации твердые вещества повторно растворяли в диоксане (5 мл) и осаждение повторяли еще раз с получением 1,12 г сложного эфира в виде коричневого порошка. Реакционную смесь 0,3-экв. обрабатывали таким же образом с получением 1,23 г сложного эфира в виде коричневого порошка. Обычно 1-3 осаждений было достаточно для всех частично замещенных сложных эфиров с получением продукта без карбоновой кислоты. Присутствие свободной карбоновой кислоты контролировали с применением TLC на пластинах, покрытых диоксидом кремния, с применением в качестве элюента гексана : этилацетата : уксусной кислоты.

В некоторых случаях для разделения твердого продукта применяли центрифугу.

Пример 54

Сложные эфиры стеариновой кислоты

Полное замещение: согласно общей процедуре эстерификации применяли следующие количества: лигнин типа А2 (1,00 г, 1 экв.), ангидрид стеариновой кислоты (6,12 г, 2 экв.), 1-метилимидазол (0,1 мл) и диоксан (15 мл). Для очистки применяли цеолит (50 г) с 0,5 М раствором NaHCO3 (400 мл). К влажному цеолиту добавляли некоторое количество тетрагидрофурана. Сложный эфир смывали беспримесным гексаном с получением 1,97 г сложного эфира стеариновой кислоты в виде твердого коричневого вещества.

Частичные замещения: согласно общей процедуре эстерификации применяли следующие количества: лигнин типа А2 (1,00 г, 1 экв.), стеариновый ангидрид (0,31 или 0,92 г, 0,1 или 0,3 экв.), 1-метилимидазол (0,1 мл) и диоксан (10 мл). После реакции сложные эфиры очищали в соответствии с общей очисткой для частично замещенных сложных эфиров. 0,1 и 0,3-экв. реакции давали соответственно 1,12 г и 1,01 г соответствующих сложных эфиров в виде коричневых порошков.

Пример 55

Сложные эфиры олеиновой кислоты

Полное замещение: согласно общей процедуре эстерификации применяли следующие количества: лигнин типа А2 (1,00 г, 1 экв.), олеиновый ангидрид (6,08 г, 2 экв.), 1-метилимидазол (0,1 мл) и диоксан (10 мл).

Продукт очищали с помощью растворения в хлороформе и промывания водой с последующей очисткой цеолитом. Для дополнительной очистки применяли цеолит (50 г) с 0,5 М раствором NaHCO3 (400 мл). Сложный эфир смывали беспримесным гексаном с получением 2,49 г сложного эфира олеиновой кислоты в виде коричневого густого масла.

Частичные замещения: согласно общей процедуре эстерификации применяли следующие количества: лигнин типа А2 (1,00 г, 1 экв.), олеиновый ангидрид (0,30 или 0,91 г, 0,1 или 0,3 экв.), 1-метилимидазол (0,1 мл) и диоксан (10 мл). После реакции сложные эфиры очищали в соответствии с общей очисткой для частично замещенных сложных эфиров. 0,1 и 0,3-экв. реакции давали соответственно 1,13 г и 1,18 г соответствующих сложных эфиров в виде коричневых порошков.

Пример 56

Сложные эфиры бегеновой кислоты

Полное замещение: согласно общей процедуре эстерификации применяли следующие количества: лигнин типа А2 (1,00 г, 1 экв.), бегеновый ангидрид (7,37 г, 2 экв.), 1-метилимидазол (0,1 мл) и диоксан (20 мл). Продукт очищали с помощью растворения в хлороформе и промывания водой с последующей очисткой цеолитом. Для дополнительной очистки применяли цеолит (50 г) с 0,5 М раствором NaHCO3 (400 мл). К влажному цеолиту добавляли некоторое количество тетрагидрофурана. Сложный эфир смывали гексаном : тетрагидрофураном 1:1 с получением 2,62 г сложного эфира бегеновой кислоты в виде твердого коричневого вещества.

Частичные замещения: согласно общей процедуре эстерификации применяли следующие количества: лигнин (1,00 г, 1 экв.), бегеновый ангидрид (0,37 или 1,11 г, 0,1 или 0,3 экв.), 1-метилимидазол (0,1 мл) и диоксан (10 мл). После реакции сложные эфиры очищали в соответствии с общей очисткой для частично замещенных сложных эфиров. 0,1 и 0,3-экв. реакции давали соответственно 1,15 г и 1,20 г соответствующих сложных эфиров в виде коричневых порошков.

Пример 57

Сложные эфиры эруковой кислоты

Полное замещение: согласно общей процедуре эстерификации применяли следующие количества: лигнин типа А2 (1,00 г, 1 экв.), эруковый ангидрид (5,49 г, 1,5 экв.), 1-метилимидазол (0,1 мл) и диоксан (15 мл). Продукт очищали с помощью растворения в хлороформе и промывания водой с последующей очисткой цеолитом. Для дополнительной очистки применяли цеолит (50 г) с 0,5 М раствором NaHCO3 (400 мл). К влажному цеолиту добавляли некоторое количество тетрагидрофурана. Сложный эфир смывали гексаном с получением 2,57 г сложного эфира эруковой кислоты в виде коричневого густого масла.

Частичные замещения: согласно общей процедуре эстерификации применяли следующие количества: лигнин типа А2 (1,00 г, 1 экв.), эруковый ангидрид (0,37 или 1,10 г, 0,1 или 0,3 экв.), 1-метилимидазол (0,1 мл) и диоксан (10 мл). После реакции сложные эфиры очищали в соответствии с общей очисткой для частично замещенных сложных эфиров. 0,1 и 0,3-экв. реакции давали соответственно 1,13 г и 1,17 г соответствующих сложных эфиров в виде коричневых порошков.

Пример 58

Сложный эфир жирной кислоты таллового масла

согласно общей процедуре эстерификации применяли следующие количества: лигнин типа А2 (1,00 г, 1 экв.), ангидрид жирных кислот таллового масла (5,36 г, прибл. 2 экв.), 1-метилимидазол (0,1 мл) и диоксан (10 мл). Продукт очищали с помощью растворения в хлороформе и промывания водой. Для дополнительной очистки применяли цеолит (50 г) с 0,5 М раствором NaHCO3 (400 мл). Сложный эфир смывали гексаном с получением 3,91 г сложного эфира жирной кислоты таллового масла в виде коричневого густого масла.

Пример 59

Растворимость сложных эфиров лигнина в различных жидкостях-носителях

Растворимость оценивали путем добавления ~100 мг лигнина или эстерифицированного лигнина в пробирку для HPLC с последующим добавлением небольшого количества растворителя или жидкости-носителя (~3 капель или менее). Затем пробирку помещали в шейкер при 70°С и 900 об/мин. приблизительно на 1 ч. Если лигнин не растворялся и не был текучим при 70°С, то добавляли еще растворителя или жидкости-носителя (3 капли или менее) и помещали в шейкер еще на 30 мин. Последнюю стадию повторяли до тех пор, пока смесь не становилась текучей при 70°С или пробирка не становилась полной. Результаты представлены на фигуре 1 и 2. Эстерифицированные лигнины, приведенные на фигуре 1, не были очищенными, в то время как эстерифицированные лигнины, приведенные на фигуре 2, были либо осажденными в гексане, либо очищенными с применением цеолита.

(ЕА=этилацетат, EtOH=этанол, MeTHF=метилированный тетрагидрофуран, СРМЕ=циклопентилметиловый эфир, iPrOH=изопропанол, RTD=талловое масло, LGO=легкий газойль, CF=лигнин, отфильтрованный через мембрану, LGTPA=лигнин, осажденный кислотой из черного щелока, высушенный до 95% сухого веса, а также GM63=лигнин, химически восстановленный с применением способа согласно WO 2012/121659).

Пример 60

Эстерификация с помощью TiO(асас)2

Лигнин типа А2 (0,5 г), олеиновую кислоту (1,5 г) и TiO(acac)2 (50 мг, 10 вес. %) добавляли в круглодонную колбу в установке для перегонки. Сначала смесь нагревали при перемешивании до 140°С в течение ночи. На следующую ночь реакцию продолжали, но с применением вакуума (>50 мбар) и температуры 140°С. На следующую ночь реакцию продолжали с вакуумом, но при 180°С. Реакция сопровождалась GPC, фигура 3.

Пример 61

Эстерификация с помощью Fe(acac)3

Лигнин типа А2 (180 мг, 1,00 ммоля), олеиновую кислоту (894 мг, 3,17 ммоля) и Fe(acac)3 (35 мг, 0,10 ммоля) добавляли в круглодонную колбу в установке для перегонки. Смесь нагревали при перемешивании и в вакууме до 180°С в течение 30 ч. Эксперимент повторяли и нагревали под вакуумом в течение 3 дней. См. фигуру 4.

Пример 62

Превращение композиции в дизельное топливо

Композицию согласно настоящему изобретению, содержащую 100% эстерифицированный лигнин в RTD и LGO, обрабатывали в гидроочистителе. Полученный продукт находился в рамках спецификаций EN590 для автомобильного дизельного топлива.

Пример 63

Масштабированное получение

Лигнин типа А2 экстрагировали с применением изопропанола. Выделенный экстрагированный лигнин (15 кг) эстерифицировали с применением олеиновой кислоты (64 кг), Ас2О (уксусного ангидрида) (48 кг) и 1-метилимидазола (2,6 кг) в соответствии с описанным ранее способом. Ас2О и имидазол отгоняли и получали композицию из 19% лигнина в олеиновой кислоте.

Пример 64

300 г эстерифицированного лигнина из примера 63 смешивали с 200 мл горячего метанола и 300 мг Dowex 2Х и нагревали в течение ночи при 80°С. Избыток МеОН выпаривали, остаток растворяли в 300 мл гексана и фильтровали. Гексан выпаривали и состав анализировали согласно остальным карбоновым кислотам (НМВС).

Эстерификацию жирной кислоты подтверждали с помощью GPC и ЯМР.

Пример 65

300 г лигнина типа А2 смешивали с 200 мл горячего метанола и 300 мг Dowex 2Х и нагревали в течение ночи при 80°С. Избыток МеОН выпаривали, остаток растворяли в 300 мл гексана и фильтровали. Гексан выпаривали и состав анализировали согласно остальным карбоновым кислотам (НМВС).

Эстерификацию жирной кислоты подтверждали с помощью GPC и ЯМР.

Пример 66

Смесь органосольвентного лигнина (28 мг, 1 экв., 0,156 ммоля), олеинового ангидрида (170 мг, 2 экв., 0,311 ммоля), диоксана (1 мл) и 1-метилимидазола (1 капля) нагревали с перемешиванием при 80°С в атмосфере аргона в течение 22 ч. Реакционную смесь охлаждали и растворитель удаляли под вакуумом с получением 202 мг сложного органосольвентного эфира в виде прозрачного оранжево-желтого масла. Продукт смешивали с гексаном, LGO и RTD.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиции материалов биомассы для переработки | 2014 |

|

RU2661893C2 |

| ЭФИРЫ ФОСФОРНОЙ КИСЛОТЫ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ СМАЧИВАЮЩЕГО ВЕЩЕСТВА И ДИСПЕРГАТОРА | 2005 |

|

RU2402557C2 |

| СМАЧИВАЮЩИЕ ВЕЩЕСТВА ДЛЯ АГРОХИМИЧЕСКИХ СОСТАВОВ | 2013 |

|

RU2625486C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛЬНЫХ ГЕТЕРОЦИКЛОВ И ПРОМЕЖУТОЧНОЕ СОЕДИНЕНИЕ | 1995 |

|

RU2160257C2 |

| СОЛНЦЕЗАЩИТНЫЕ КОМПОЗИЦИИ | 2009 |

|

RU2491915C9 |

| НЕНУКЛЕОЗИДНЫЕ ИНГИБИТОРЫ ОБРАТНОЙ ТРАНСКРИПТАЗЫ | 2007 |

|

RU2451676C2 |

| МИКРОПОРИСТОЕ ПОКРЫТИЕ НА ОСНОВЕ ПОЛИУРЕТАН-ПОЛИМОЧЕВИНЫ | 2007 |

|

RU2443722C2 |

| СЛОЖНЫЕ ЭФИРЫ ГИАЛУРОНОВОЙ КИСЛОТЫ С РЕИНОМ, СПОСОБ ИХ ПОЛУЧЕНИЯ И КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ЭТИ ЭФИРЫ | 2005 |

|

RU2383554C2 |

| КОМПОЗИЦИЯ ДЛЯ УХОДА ЗА КОЖЕЙ | 2009 |

|

RU2491916C9 |

| ВОДНЫЕ СВЯЗУЮЩИЕ В ПОКРЫТИИ ДЛЯ КОРРОЗИОННОЙ ЗАЩИТЫ ДРЕВЕСИНЫ И БЕТОНА | 2008 |

|

RU2472828C2 |

Изобретение относится к композиции для производства топлива. Композиция для производства топлива содержит 10-99 вес.% жидкости-носителя, включающей углеводородное масло, и лигнин; где по меньшей мере одна из гидроксильных групп лигнина замещена сложноэфирными группами жирной кислоты до степени замещения 20% или больше, или 100%, образующими эстерифицированный лигнин, и где указанный эстерифицированный лигнин растворен в указанной жидкости-носителе. Заявлены также способ получения композиции и способ получения топлива на основе этой композиции. Технический результат - получение топлива из функционализированного лигнина по упрощенной технологии. 3 н. и 11 з.п. ф-лы, 4 ил.

1. Композиция для производства топлива, содержащая 10-99 вес.% жидкости-носителя, включающей углеводородное масло, и лигнин; где по меньшей мере одна из гидроксильных групп лигнина замещена сложноэфирными группами жирной кислоты до степени замещения 20% или больше, или 100%, образующими эстерифицированный лигнин, и где указанный эстерифицированный лигнин растворен в указанной жидкости-носителе.

2. Композиция по п. 1, где концентрация лигнина в композиции составляет 2 вес.% или больше, или 10 вес.% или больше, или 20 вес.% или больше, или 30 вес.% или больше, или 40 вес.% или больше.

3. Композиция по п. 1, где гидроксильные группы лигнина замещены до степени замещения 20% или больше, или 30% или больше, или 40% или больше, или 60% или больше, или 80% или больше, или 99% или больше, или 100%.

4. Композиция по п. 1, где лигнин характеризуется средневесовым молекулярным весом не более чем 2000 г/моль.

5. Композиция по п. 1, где жидкость-носитель представляет собой смесь жирной кислоты и углеводородного масла, где соотношение в указанной смеси предпочтительно составляет 50-90 вес.% жирной кислоты и 10-95 вес.% углеводородного масла, например, 10-40 вес.% жирной кислоты и 60-90 вес.% углеводородного масла.

6. Композиция по п. 1, в которой жирная кислота является ненасыщенной, например, представляет собой талловое масло.

7. Композиция по п. 5, где композиция содержит 10 вес.% или больше, или 20 вес.% или больше, или 40 вес.% или больше, или 60 вес.% или больше, или 80 вес.% или больше жидкости-носителя.

8. Композиция по любому из пп. 1-7, где композиция содержит по меньшей мере 40 вес.% углеводородного масла, и где концентрация лигнина в композиции составляет по меньшей мере 2 вес.%.

9. Способ получения топлива с помощью обработки композиции по любому из пп. 1-8 в установке гидроочистки.

10. Способ получения композиции по любому из пп. 1-8, где способ включает следующие стадии:

a. обеспечения жидкости-носителя, включающей углеводородное масло;

b. обеспечения лигнина;

c. обеспечения жирной кислоты и средства для эстерификации, а также необязательно катализатора;

d. смешивания компонентов с образованием взвеси;

e. нагревания смеси, и

f. обеспечения реакции компонентов с целью образования эстерифицированного лигнина;

g. смешивания эстерифицированного лигнина с жидкостью-носителем.

11. Способ по п. 10, где средство для эстерификации представляет собой ангидрид.

12. Способ по п. 10, где имидазол или кислоту добавляют в качестве катализатора.

13. Способ по любому из пп. 10-12, где смесь нагревают по меньшей мере до 80°C или предпочтительно по меньшей мере до 120°С.

14. Композиция по п. 1, где углеводородное масло представляет собой газойль.

| Конусная дробилка | 1975 |

|

SU593735A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2429102C2 |

| Hult E-L; Popponen J; Poppius-Levlin K; Ohra-Aho T; Tamminen T; | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| US 2010152428 A1, 17.06.2010 | |||

| Zhang, Ai-Ping; Mei, Lian; Zhao, Zhi-Zeng; Xie, Jun; Liu, Chuan-Fu; Sun, Run-Cang "Homogeneous esterification of Eucalyptus with palmitoyl chloride at room temperature"; July 9, 2013; Bio Resources (2013) 8(3), pp | |||

| ПРИЦЕЛЬНОЕ КОЛЬЦО ДЛЯ СТРЕЛЬБЫ НА СВЕРХПРИЦЕЛЬНЫЕ ДИСТАНЦИИ | 1925 |

|

SU4288A1 |

| ОДНОСТАДИЙНАЯ КОНВЕРСИЯ ТВЕРДОГО ЛИГНИНА В ЖИДКИЕ ПРОДУКТЫ | 2008 |

|

RU2476581C2 |

| RU 2010139640 А, 10.04.2012 | |||

| РЕЗЬБОВАЯ ГАЙКА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ИНСТРУМЕНТ, ИСПОЛЬЗУЕМЫЙ ПРИ ОСУЩЕСТВЛЕНИИ СПОСОБА | 2006 |

|

RU2410578C2 |

| Композиции материалов биомассы для переработки | 2014 |

|

RU2661893C2 |

Авторы

Даты

2019-06-04—Публикация

2014-12-16—Подача