Изобретение касается способа покрытия металлических поверхностей с помощью при необходимости окрашенного конверсионного слоя, в частности, для замены щелочного фосфатирования, такого как, например, железное фосфатирование, оснований с металлическими поверхностями с соответственно нанесенным покрытием, а также применения этих оснований с нанесенным покрытием.

Способы получения покрытий со щелочными фосфатами, в частности, в качестве подготовительных слоев перед лакированием, были описаны в отдельных случаях. Свежие, еще не использованные щелочные фосфатные растворы обычно практически не имеют или имеют лишь весьма незначительное содержание алюминия, железа и цинка. Водные растворы кислых фосфатов щелочных металлов, помимо ионов по меньшей мере одного щелочного металла или/и аммония, также содержат фосфат-ионы, а благодаря эффекту травления этих растворов на металлических поверхностях концентрации ионов извлеченных растворением металлов, такие как, например, алюминий, железо или/и цинк, а также следы легирующих компонентов протравленного металлического материала. Фазами, преимущественно образовавшимися при щелочном фосфатировании в щелочном фосфатном слое, являются соответствующие фосфаты, оксиды или/и гидроксиды металлов из поверхностей основания субстрата, подлежащего обработке.

Растворы или соответственно покрытия из щелочных фосфатов при использовании на железных и стальных материалах также обозначаются как железные фосфатные растворы или соответственно покрытия. Покрытия из щелочных фосфатов согласно Werner Rausch: Die Phosphatierung von Metallen, Saulgau 1988 (смотрите, в частности, страницы 109-118), обобщенно также обозначаются как слои так называемого «фосфатирования без образования слоя». Это обозначение является вводящим в заблуждение, поскольку при этом также образуются слои, которые, однако, являются заметно более тонкими, чем другие фосфатные слои, такие как, например, при различных типах цинкового фосфатирования. Раствор щелочного фосфата всегда имеет повышенное содержание по меньшей мере одного щелочного металла, такого как, например, натрий, или/и аммония.

Щелочное фосфатирование в большинстве случаев может проводиться простым и экономичным образом. Однако высококачественные покрытия из щелочных фосфатов, несмотря на последующую вторую конверсионную обработку, демонстрируют лишь ограниченную защиту от коррозии, обычно а) антикоррозионную защиту не лучше чем, то есть, не меньше чем 3 мм проникновения, при испытаниях в солевой камере согласно стандарту DIN 50021 в нейтральном тесте NSS на протяжении 500 часов в случае порошкового лакового покрытия на основе порошкового лака из эпоксидов и сложных полиэфиров толщиной от 60 до 80 мкм на стальном листе из холоднокатаной стали, или соответственно обычно b) антикоррозионную защиту не лучше чем, то есть, не меньше чем 4 мм проникновения, при испытаниях в солевой камере согласно стандарту DIN 50021 в нейтральном тесте NSS на протяжении 500 часов в случае покрытия жидким лаком на основе полиуретан-изоцианатного лака толщиной от 60 до 80 мкм на стальном листе из холоднокатаной стали, и обычно с) адгезию лака не лучше чем, то есть, не меньше, чем GT 3 при испытаниях с решетчатым надрезом при 240 часах испытаний по тестам в климатической камере в соответствии со стандартом DIN EN ISO 2409 в случае порошкового лакового покрытия на основе порошкового лака из эпоксидов и сложных полиэфиров толщиной от 60 до 80 мкм на стальном листе из холоднокатаной стали.

Поэтому при щелочном фосфатировании обычно необходимо наносить еще один дополнительно нанесенный второй конверсионный слой, а в большинстве случаев также еще по меньшей мере один нанесенный после этого лаковый слой. Такие многостадийные процессы являются не только особенно трудоемкими, но и требуют дополнительных ванн или/и зон обработки и при необходимости также дополнительных стадий промывки или/и стадий просушки и также являются затратными по стоимости и по времени. Часто также адгезия лака у покрытия из щелочного фосфата является недостаточной, так что в этом случае перед лакированием должно осуществляться дополнительное нанесение конверсионного покрытия, например, на основе гексафторида циркония или/и силана. В результате этого процесс нанесения покрытия становится особенно трудоемким и дорогим. Недостатком также является высокое содержание фосфата в процессах щелочного фосфатирования, поскольку фосфат в случае сточных вод должен подвергаться дорогостоящей утилизации.

Щелочное фосфатирование часто используется в несколько стадий, причем на первой стадии преимущественно только очищают, а на второй стадии имеет место образование слоя. Затем проводят промывку или соответственно дополнительную промывку.

Существовала задача найти водные композиции, которые могут наноситься просто, составляются как можно более благоприятно для окружающей среды и которые дают в итоге более высокую антикоррозионную защиту, чем высококачественные покрытия с щелочными фосфатами.

Задача решается с помощью способа покрытия металлических поверхностей кислой водной конверсионной композицией, которая представляет собой раствор или дисперсию, которая отличается тем, что она содержит:

в общей сложности от 0,01 до 1 г/л TiF62-, ZrF62- или/и HfF62- в форме ионов, рассчитанных как ZrF62-,

0 или от 0,01 до 1 г/л соответственно Fe2+-, Mn- или/и Zn-ионов, из которых по меньшей мере один тип указанных ионов содержится в диапазоне содержания от 0,01 до 1 г/л,

причем предпочтительно содержатся ионы Mn или/и Zn,

0 или от 0,01 до 2 г/л органического полимера или/и сополимера, который является устойчивым при значении рН < 6,5, в пересчете на содержание твердого вещества,

0 или от 0,01 до 2 г/л SiO2 в форме частиц со средним диаметром частиц < 0,3 мкм, измеренным на сканирующем электронном микроскопе и в пересчете на содержание твердого вещества,

примерно 0 или от 0,01 до 10 г/л по меньшей мере одного поверхностно-активного вещества,

примерно 0 или от 0,05 до 10 г/л анионов, выбранных из группы, состоящей из карбоната, нитрата и сульфата, в пересчете на NO3-, также если присутствуют СО32- или SO42-, и

0 или от 0,001 до 2 г/л карбоксилат- или/и сульфонат-анионов, которые не мешают или почти не мешают образованию слоя, рассчитанных как соответствующие анионы,

причем содержание молибдата, рассчитанного как MoO42-, или/и содержание фосфоросодержащих оксианионов, рассчитанных как PO43-, составляет соответственно < 0,1 г/л или примерно 0 г/л, и причем указанная кислая водная композиция имеет значение рН в диапазоне от 2,5 до 6,5, а предпочтительно в диапазоне от 3,0 до 5,5.

Ионы TiF62-, ZrF62- или/и HfF62- в этой кислой водной конверсионной композиции в значительной степени являются равноценными и взаимозаменяемыми, однако часто ионы ZrF62- дают лучшие свойства изготовленного с их помощью конверсионного покрытия. Предпочтительно содержание в кислой водной конверсионной композиции TiF62-, ZrF62- или/и HfF62- составляет от 0,05 до < 1 г/л, от 0,1 до 0,8 г/л, от 0,15 до 0,50 г/л или от 0,20 до 0,33 г/л.

При этом предпочтительно, чтобы в случае содержания катионов в кислой водной конверсионной композиции только у ионов Fe2+, относительно общего содержания ионов Fe2+, Mn и Zn, это содержание по меньшей мере частично проистекает из целевого добавления. Ионы марганца и цинка, а также в ограниченном объеме также ионы Fe2+, в кислой водной конверсионной композиции являются в значительной степени равноценными и взаимозаменяемыми, однако часто ионы марганца или/и цинка дают лучшие свойства изготовленного с их помощью конверсионного покрытия. Если к кислой водной конверсионной композиции добавляются марганец и цинк, то особенно предпочтительно достигать содержания марганца, которое составляет больше, чем содержание цинка. Предпочтительно она содержит 0 или от 0,01 до 0,3 г/л или от 0,02 до 0,15 г/л ионов Fe2+, а также от 0,01 до 1 г/л ионов Mn или/и от 0,01 до 1 г/л или от 0,1 до 0,6 г/л ионов Zn. Особенно предпочтительно она содержит от 0,1 до 0,6 г/л или от 0,2 до 0,4 г/л ионов Mn или/и от 0,1 до 0,6 г/л или от 0,2 до 0,4 г/л ионов Zn.

Предпочтительно работать в основном без содержания фосфатов (<0,1 г/л РО4) или полностью без содержания фосфатов (примерно 0 или в точности 0 г/л PO4). В случае отдельных вариантов способа содержание фосфата, рассчитанного как PO43-, между 0,001 и < 0,1 г/л не может исключаться, в частности, по причине захвата при уносе и загрязняющих примесей. Кроме того, предпочтительно также работать в основном без содержания фосфонатов (< 0,1 г/л РхОу) или полностью (примерно 0 или в точности 0 г/л РхОу) без содержания фосфонатов.

Добавка органического полимера или/и органического сополимера может способствовать тому, что свойства полученного с его помощью конверсионного покрытия еще больше могут улучшаться и что при необходимости можно отказаться от последующего лакирования.

Предпочтительно содержание в кислой водной конверсионной композиции органического полимера или/и органического сополимера составляет от 0,01 до 3 г/л, от 0,1 до 2,5 г/л, от 0,2 до 2 г/л, от 0,4 до 1,5 г/л или от 0,6 до 1,2 г/л. Этот органический полимер или/и сополимер предпочтительно представляет собой соединение на основе (мет)акрилата/(мет)акриловой кислоты или/и винилацетат-акриловый сополимер.

При отказе от лакирования в случае изготовленного покрытия можно говорить о пассивирующем слое, а в случае антикоррозионной защиты об антикоррозионной защите без последующего покрытия..

Добавка SiO2, имеющего форму самых мелких частиц (в частности, < 0,3 мкм), таких как, например, наночастицы SiO2, может демонстрировать аналогичный положительный эффект, как и добавка органического полимера или/и органического сополимера, однако часто с тем отличием, что образование слоя, а, следовательно, покрытие, в случае SiO2 является еще более равномерным.

Как правило, может добавляться соответственно по меньшей мере одно неионогенное, анионное, катионное или/и цвиттер-ионное поверхностно-активное вещество. При этом добавка по меньшей мере одного неионогенного поверхностно-активного вещества является особенно предпочтительной.

Добавка анионов, выбираемых из группы, состоящей из карбоната, нитрата и сульфата, часто осуществляется посредством добавления катионов через водорастворимые соли. При этом нитраты являются особенно предпочтительными.

Добавка карбоксилат-анионов, как, например, посредством уксусной кислоты или/и посредством карбоксилата марганца, как правило, является возможной и часто хорошо подходит в качестве альтернативы или дополнения к этим анионам, чтобы предотвратить или уменьшить содержание анионов минеральных кислот. Как правило, могут добавляться все типы карбоновых кислот и их производных, такие как соли и сложные эфиры, которые являются водорастворимыми и которые являются устойчивыми в области значений рН, которые не имеют сложного состава вещества, которые образуют в воде анионы, которые в зависимости от типа и количества этих анионов не оказывают отрицательного влияния на образование слоя и которые при необходимости образуют комплексы с ионами щелочных или/и щелочноземельных металлов, которые не участвуют в образовании слоя. Это, в частности, алифатические карбоновые кислоты и моно-, ди- или/и поликарбоновые кислоты, такие как, например, гидроксикарбоновые кислоты. При добавлении карбоксилат-анионов следует обратить внимание на то, чтобы эти анионы не оказывали отрицательного влияния на образование слоя, так как, например, цитрат и отдельные другие комплексообразователи при необходимости, в зависимости от типа и количества этих анионов, могут плохо влиять на образование слоя.

При этом добавка по меньшей мере одной сульфокислоты, такой как, например, метансульфоновая кислота, амидосульфокислота, или/и одного из ее производных может быть благоприятной, чтобы действовать в качестве ускорителя или/и в качестве другого противоиона.

Как правило, предпочтительным является содержание молибдата, рассчитанного как MoO4, 0 или в диапазоне от 0,01 до < 0,5 г/л, в частности, от 0,02 до 0,3 г/л, от 0,01 до < 0,1 г/л. Добавка молибдата хорошо себя зарекомендовала только при очень незначительных добавляемых количествах.

Добавки фосфоросодержащих оксианионов, таких как, например, ортофосфат, конденсированные фосфаты и фосфонаты, следует избегать, в частности, из-за возможной нагрузки на сточные воды, а при необходимости также из-за более сильного образования шлама, которые могут приводить к более дорогостоящей утилизации сточных вод или/и шлама. В частности, в случае фосфоросодержащих оксианионов, из соображений экологической безопасности и предотвращения затрат на утилизацию предпочтительно, чтобы не добавлялось никакого содержания фосфоросодержащих оксианионов, и предпочтительно обращать внимание на то, чтобы по возможности также никакого содержания фосфоросодержащих оксианионов не появлялось за счет уноса.

При способе согласно изобретению предпочтительно, чтобы кислая водная композиция при необходимости содержала дополнительно, в основном состояла из или состояла из:

от 0,03 до 5 г/л суммы ионов лития, натрия или/и калия,

0 или от 0,05 до 5 г/л ионов аммония,

примерно 0 или от 0,05 до 0,3 г/л суммы Со- или/и Ni-ионов,

соответственно 0 или от 0,01 до 0,8 г/л хлората, рассчитанного как ClO3-, нитрита, рассчитанного как NO2, или/и пероксида, рассчитанного как Н2О2,

0 или от 0,01 до 0,5 г/л свободного фторида, рассчитанного как F-, и

0 или от 0,01 до 0,2 г/л ванадат-ионов, рассчитанных как VO43-.

Как правило, содержания лития, натрия, калия или/и аммония нельзя избежать, чтобы достичь компенсации заряда и чтобы добавлять не только многовалентные катионы, такие как, например, ионы тяжелых металлов. Среди одновалентных катионов особенно предпочтительными являются, в частности, ионы натрия. В кислой водной конверсионной композиции они являются в значительной степени равноценными и взаимозаменяемыми и часто необходимы для регулирования рН.

Как во многих способах нанесения покрытий, в данном случае также благоприятна добавка кобальта или/и никеля, чтобы достичь лучшей антикоррозионной защиты, несмотря на то, что эти элементы являются проблематичными в отношении экологической приемлемости и промышленной гигиены.

Иногда полезной является добавка по меньшей мере одного ускорителя, в частности, добавка хлората, нитрита или/и пероксида. Однако при этом следует обращать внимание на подходящие количества, например, на содержание NO2, составляющее заметно меньше 1 г/л. При добавке по меньшей мере одного ускорителя могут ускоряться образование слоя и улучшаться свойства полученного с его помощью покрытия. При этом следует избегать превышения дозы ускорителя, чтобы не ухудшить образование слоя, как в случае примера В40. Добавление нитрогуанидина не оказалось полезным.

Содержание только комплексного фторида (фторидов) часто приводит к низкому содержанию свободного фторида. Содержание или/и добавка по меньшей мере одного фторида может приводить к незначительно более высокому содержанию свободного фторида. Нередким является содержание свободного фторида, которое является благоприятным, в частности, для содержащих алюминий стальных поверхностей, в диапазоне от 0,01 до 0,5 г/л, рассчитанное как F-.

Также добавление по меньшей мере одного соединения ванадия может заметно повышать защиту от коррозии.

При этом не исключается того, что в ванну в результате травильного воздействия кислой водной конверсионной композиции попадает другое содержимое элементов из металлической поверхности основания и установки, а при необходимости также накапливается в композиции ванны, в частности, ионы Fe2+ и легирующие элементы или соответственно их ионы.

С другой стороны, в случае современных способов нанесения покрытий и установок обычно также не исключается того, что в незначительных количествах привносится содержание ионов и веществ из других частей установки, как, например, из предварительно используемой стадии очистки, при необходимости несмотря на промывку водой. В результате этого в композицию ванны согласно изобретению может привноситься, в частности, содержание щелочных металлов, аммония, комплексообразователей, поверхностно-активных веществ, анионных загрязнений из очищающей ванны или/и других загрязняющих примесей или соответственно их ионов. Однако необязательно предусматривается отдельная предварительная стадия очистки, так что внесение посторонних ионов через химический раствор для обработки может исключаться в максимально возможной степени. В лучшем случае стадия очистки может проводиться с помощью воды, содержащей поверхностно-активное вещество, и без содержания очищающей основы (моющего компонента).

С одной стороны, очистка может осуществляться перед нанесением конверсионного покрытия, так что очищают перед приведением в контакт основания с водной композицией, в частности, с помощью щелочной очистки. С другой стороны, водная композиция, дополнительно к этому или вместо этой стадии очистки, также может содержать по меньшей мере одно поверхностно-активное вещество, так что очистка и нанесение конверсионного покрытия (также) осуществляется на одной и той же стадии процесса.

Предпочтительно к водной конверсионной композиции целенаправленно не добавляют никакого количества или добавляют лишь незначительное количество, такое как соответственно до 0,1 г/л, карбоновых кислот, фосфатов, фосфонатов или/и соединений или/и ионов кальция, хрома, хромата, кобальта, меди, магния, молибдена, никеля, ванадия или/и олова или/и силана/силанола/силоксана/полисилоксана. Силан/силанол/-силоксан/полисилоксан означает силан, силанол, силоксан или/и полисилоксан, поскольку в воде и при нанесении покрытия, например, исходя из силана, очень быстро могут получаться силанолы или/и силоксаны, которые иногда также, в зависимости от химического определения, могут давать полисилоксаны.

Содержание в водной конверсионной композиции щелочноземельных металлов, таких как кальций или/и магний, предпочтительно в совокупности составляет не больше чем 0,2 г/л, чтобы, насколько возможно, предотвратить осаждение в присутствии фторидов.

Особенно предпочтительными являются следующие варианты

Кислая водная конверсионная композиция имеет значение рН в диапазоне от 2,5 до 6,5 и содержит, в основном состоит из или состоит в общей сложности из:

В случае варианта А:

от 0,01 до 1 г/л TiF62-, ZrF62- или/и HfF62- в форме ионов, рассчитанных как ZrF62-, и

0 или от 0,01 до 1 г/л соответственно ионов Fe2+-, Mn- или/и Zn-ионов, из которых по меньшей мере один тип указанных ионов содержится в диапазоне содержаний от 0,01 до 1 г/л;

а также при необходимости от 0,01 до 2 г/л SiO2 в форме частиц со средним диаметром частиц < 0,3 мкм, в пересчете на содержание твердого вещества или/и

при необходимости от 0,01 до 10 г/л по меньшей мере одного поверхностно-активного вещества и при содержании фосфата < 0,1 г/л PO4.

В случае варианта В:

от 0,01 до 1 г/л TiF62-, ZrF62- или/и HfF62- в форме ионов, рассчитанных как ZrF62-, и

0 или от 0,01 до 1 г/л соответственно Fe2+-, Mn- или/и Zn-ионов, из которых по меньшей мере один тип указанных ионов содержится в диапазоне содержания от 0,01 до 1 г/л, и от 0,01 до 2 г/л органического полимера или/и сополимера, который является устойчивым при значении рН < 6,5, в пересчете на содержание твердого вещества,

а также при необходимости от 0,01 до 2 г/л SiO2 в форме частиц со средним диаметром частиц < 0,3 мкм, в пересчете на содержание твердого вещества,

и при необходимости от 0,01 до 10 г/л по меньшей мере одного поверхностно-активного вещества,

и при необходимости от 0,05 до 10 г/л анионов, выбираемых из группы, состоящей из карбоната, нитрата и сульфата, в пересчете на NO3-, также если присутствуют СО32- или SO42-, и

и при необходимости от 0,001 до 2 г/л карбоксилат- или/и сульфонат-анионов, которые не мешают или почти не мешают образованию слоя, рассчитанных как соответствующие анионы,

причем содержание молибдата, рассчитанного как MoO42-, или/и содержание фосфоросодержащих оксианионов, рассчитанных как PO43-, составляет соответственно < 0,1 г/л или примерно 0 г/л.

В случае варианта С:

от 0,01 до 1 г/л TiF62-, ZrF62- или/и HfF62- в форме ионов, рассчитанных как ZrF62-,

0 или от 0,01 до 1 г/л соответственно Fe2+-, Mn- или/и Zn-ионов, из которых по меньшей мере один тип указанных ионов содержится в диапазоне содержания от 0,01 до 1 г/л, и содержание молибдата, рассчитанного как MoO42-, в диапазоне от 0,01 до < 0,5 г/л, а также при необходимости от 0,01 до 2 г/л органического полимера или/и сополимера, который является устойчивым при значении рН < 6,5, в пересчете на содержание твердого вещества,

и при необходимости от 0,01 до 2 г/л SiO2 в форме частиц со средним диаметром частиц < 0,3 мкм, в пересчете на содержание твердого вещества,

и при необходимости от 0,01 до 10 г/л по меньшей мере одного поверхностно-активного вещества,

и при необходимости от 0,05 до 10 г/л анионов, выбираемых из группы, состоящей из карбоната, нитрата и сульфата, в пересчете на NO3-, также если присутствуют СО32- или SO42-, и

и при необходимости от 0,001 до 2 г/л карбоксилат- или/и сульфонат-анионов, которые не мешают или почти не мешают образованию слоя, рассчитанных как соответствующие анионы,

причем содержание молибдата, рассчитанного как MoO42-, находится в диапазоне от 0,01 до < 0,5 г/л, а содержание фосфоросодержащих оксианионов, рассчитанных как PO43-, составляет соответственно < 0,1 г/л или примерно 0 г/л.

При всех трех вариантах предпочтительно, чтобы добавлялись ионы Mn или/и Zn, в то время как содержание ионов Fe2+ предпочтительно извлекается травлением в результате эффекта травления кислой конверсионной композиции из богатого железом металлического основания. При необходимости покрытие после этого по меньшей мере один раз лакируют.

Особенно предпочтительной является кислая водная конверсионная композиция, которая представляет собой раствор или дисперсию, которая содержит, в основном состоит из или состоит из:

в общей сложности от 0,01 до 1 г/л TiF62-, ZrF62- или/и HfF62- в форме ионов, рассчитанных как ZrF62-,

0 или от 0,01 до 1 г/л Mn- или/и Zn-ионов, из которых по меньшей мере один тип указанных ионов содержится в дипазоне содержания от 0,01 до 1 г/л,

0 или от 0,01 до 0,3 г/л ионов Fe2+,

причем предпочтительно содержатся ионы Mn или/и Zn,

0 или от 0,01 до 1 г/л органического полимера или/и сополимера, который является устойчивым при значении рН < 6,5, в пересчете на содержание твердого вещества,

0 или от 0,01 до 1 г/л SiO2 в форме частиц со средним диаметром частиц < 0,3 мкм, измеренным на сканирующем электронном микроскопе, и в пересчете на содержание твердого вещества,

примерно 0 или от 0,01 до 6 г/л по меньшей мере одного поверхностно-активного вещества,

примерно 0 или от 0,05 до 6 г/л анионов, выбираемых из группы, состоящей из карбоната, нитрата и сульфата, в пересчете на NO3-, также если присутствуют CO32- или SO42-, и

0 или от 0,001 до 1 г/л карбоксилат- или/и сульфонат-анионов, которые не мешают или почти не мешают образованию слоя, рассчитанных как соответствующие анионы,

причем содержание молибдата, рассчитанного как MoO42-, или/и содержание фосфоросодержащих оксианионов, рассчитанных как PO43-, составляет соответственно < 0,1 г/л или примерно 0 г/л, и причем эта водная композиция имеет значение рН в диапазоне от 2,5 до 6,5 и предпочтительно в диапазоне от 3,0 до 5,5.

Особенно предпочтительно указанная кислая водная композиция содержит, в основном состоит из или состоит из дополнительно:

от 0,1 до 5 г/л суммы ионов лития, натрия или/и калия, 0 или от 0,05 до 5 г/л ионов аммония, примерно 0 или от 0,05 до 0,2 г/л суммы ионов Со или/и Ni, соответственно 0 или от 0,01 до 0,4 г/л хлората, рассчитанного как ClO3-, нитрита, рассчитанного как NO2, или/и пероксида, рассчитанного как H2O2,

0 или от 0,01 до 0,5 г/л свободного фторида, рассчитанного как F-, и

0 или от 0,01 до 0,1 г/л ванадат-ионов, рассчитанных как VO43-.

При этом композиция ванны согласно изобретению предпочтительно может получаться в результате разбавления одного или двух концентратов с помощью воды, с коэффициентом разбавления в диапазоне от 5:1 до 40:1. Второй концентрат мог бы, например, содержать по меньшей мере одно поверхностно-активное вещество и также быть водным. При этом фторид может добавляться также в виде монофторида, в виде бифторида или/и в форме соответствующих кислот. Содержание свободного фторида часто лежит в диапазоне от 0,01 до 0,2 г/л.

Предпочтительно для кислой водной конверсионной композиции работают с водопроводной водой с электропроводностью, например, приблизительно от 200 до 600 мкСм/см, или с полностью обессоленной водой, как для исходной смеси, так и для пополнения уровня жидкости в ванне, так и для первой промывки после конверсионного покрытия.

После указанной первой стадии промывки полностью обессоленная промывка с помощью полностью обессоленной воды стандартно необходима только в качестве завершающей промывки, чтобы избежать высыхания солевого слоя, что может приводить к более плохой антикоррозионной защите.

На стальных листах, оцинкованных горячим способом (сокр. англ HDG - hot dip galvanized), адгезия лака и антикоррозионная защита, как правило, немного менее хорошие, чем на листах из холоднокатаной стали (сокр. англ. CRS - cold rolled steel). Если содержание цинка в кислой водной конверсионной композиции уменьшается или совершенно предотвращается, свойства покрытия на стальных листах, оцинкованных горячим способом, часто улучшается.

Содержание ионов Fe2+ часто не ухудшает свойства покрытия, однако оказывается, что ион Fe2+ постепенно подвергается окислению до Fe3+ и осаждается как шлам в ванне. Поэтому предпочтительно, чтобы кислая водная конверсионная композиция имела содержание ионов марганца или/и цинка.

Содержащая поверхностно-активные вещества композиция может или после обезжиривания или/и после травления помочь еще дополнительно улучшить очистку или по крайней мере отказаться от обезжиривания перед нанесением конверсионного покрытия, так что могут очищать в одном сосуде и так, что стадия очищения исключается и осуществляется в рамках нанесения конверсионного покрытия.

При способе согласно изобретению предпочтительно, чтобы по меньшей мере одно основание с металлическими поверхностями приводилось в контакт с водной композицией на протяжении времени в диапазоне от 1 секунды до 10 минут, в частности, от 0,5 до 10 минут, при обработке частей. Особенно предпочтительно оно при этом приводится в контакт на протяжении времени в диапазоне от 1 до 10 минут, в частности, при окунании, или предпочтительно от 0,5 до 6 минут, в частности, при распылении. Тем самым, в случае этих композиций также может использоваться аналогичное время обработки, как и при щелочном фосфатировании, что облегчает переналаживание установки со щелочного фосфатирования на нанесение конверсионного покрытия согласно изобретению. Так как при щелочном фосфатировании также используют время от 3 до 5 минут. В качестве альтернативы, композиция согласно изобретению также может наноситься на ленту, если после этого нанесения покрытия на ленту еще промывают водой (способ с ополаскиванием). При нанесении покрытия на ленту металлическая лента приводится в контакт с водной композицией предпочтительно на протяжении времени в диапазоне от 1 секунды до 2 минут.

При способе согласно изобретению предпочтительно, чтобы основание с металлическими поверхностями при проведения контакта с водной композицией имело температуру в диапазоне от 5 до 90°С, а предпочтительно в диапазоне от 15 до 70°С или от 30 до 60°С. С другой стороны, также предпочтительно, чтобы водная композиция при проведении контакта с основанием с металлическими поверхностями имела температуру в диапазоне от 35 до 70°С или от 45 до 60°С. Тем самым в случае этих композиций также могут использоваться такие же температуры, как и при щелочном фосфатировании, при котором часто используют температуры от 50 до 55°С. При температуре в диапазоне от 50 до 55°С получались самые ровные конверсионные покрытия, а после лакирования также самые ровные лаковые слои.

Задача также решается с помощью основания, имеющего металлические поверхности, с нанесенным покрытием, на которое нанесли покрытие согласно изобретению.

При этом предпочтительно, чтобы полученное с помощью этого покрытие имело толщину слоя от 0,3 до 3 мкм или/и чтобы сумма отложений циркония или/и титана при измерении как элементов в случае конверсионного покрытия лежала в диапазоне от 1 до 300 мг/м2 или предпочтительно в диапазоне от 15 до 150 мг/м2, при измерении с помощью установки рентгенофлуоресцентного анализа (РФА).

Кроме того, при этом предпочтительно, чтобы полученное с помощью этого покрытие было окрашенным, иризирующим или серым. Предпочтительно у полученных при этом покрытий встречаются интерференционные цвета 1-го или более высокого порядка или цвета, в случае которых интерференционный цвет перекрывается цветом ионов. Эти цвета являются сходными или аналогичными цветам при покрытии со щелочными фосфатами. Цвета часто помогают приближенно оценить толщину и частично также равномерность или/и качество покрытия. Если это возможно даже на большем расстоянии видимости, то это особенно предпочтительно при способе нанесения покрытия.

Прежде всего, для целей использования, требующих особенно высокого качества, предпочтительно, чтобы полученное с помощью этого конверсионное покрытие согласно изобретению затем промывают водой или водным раствором для последующей промывки, в частности, с содержанием силана, органического полимера или/и органического сополимера, и при необходимости также лакируют. Последующая промывка может осуществляться с помощью водных растворов для последующей промывки, как, например, с помощью Gardolene® D95 с содержанием фенольной смолы или с помощью Gardolene® D6890 на основе силана.

Особенно предпочтительно водный раствор для последующей промывки имеет содержание соответственно по меньшей мере одного а) катиона, выбранного из катионов щелочноземельных металлов, алюминия, титана, иттрия и тяжелых металлов, b) органического полимера или/и сополимера, с) силана, силанола, силоксана или/и полисилоксана или/и d) комплексного фторида, причем комплексный фторид также представляет собой соответствующую фторсодержащую кислоту. При этом в качестве силанов предпочтительны, в частности, аминосиланы, имеющие одну, две или еще больше аминогрупп, или/и биссилилсиланы.

При особенно предпочтительном способе согласно изобретению с помощью водной кислой композиции согласно изобретению наносят покрытие, после этого при необходимости промывают водой или/и после этого при необходимости промывают водной композицией, а полученное таким образом по меньшей мере одно покрытие затем по меньшей мере один раз лакируют.

При этом в случае особенно предпочтительного способа согласно изобретению с помощью водной кислой композиции согласно изобретению на основе от 0,01 до 1 г/л TiF62-, ZrF62- или/и HfF62- или только ZrF62- в форме ионов, рассчитанных как ZrF62-, и 0 или от 0,01 до 1 г/л соответственно Fe2+-, Mn- или/и Zn-ионов, из которых по меньшей мере один тип указанных ионов содержится в области концентраций от 0,01 до 1 г/л, а также при необходимости от 0,01 до 2 г/л SiO2 в форме частиц со средним диаметром частиц < 0,3 мкм, в пересчете на содержание твердого вещества, или/и при необходимости от 0,01 до 10 г/л по меньшей мере одного поверхностно-активного вещества, которое в основном не содержит фосфатов и в основном не содержит фосфонатов, может наноситься покрытие, после этого при необходимости промываться водой или/и после этого при необходимости дополнительно промываться водной композицией на основе комплексного фторида циркония, силана или/и органического полимера/сополимера, который является устойчивым при значении рН < 6,5, и полученное таким образом по меньшей мере одно покрытие затем может по меньшей мере один раз лакироваться. Благодаря содержанию поверхностно-активного вещества в водной кислой композиции согласно изобретению при необходимости можно отказаться от предварительной стадии очистки.

Полученное с помощью этого конверсионное покрытие согласно изобретению, если оно свободно от органического полимера и от органического сополимера, предпочтительно без последующей промывки водой или предпочтительно водным раствором для последующей промывки, в частности, с содержанием силана, органического полимера или/и органического сополимера, может высушиваться и при необходимости также лакироваться.

Полученное с помощью этого конверсионное покрытие согласно изобретению, в качестве альтернативы, если оно содержит органический полимер или/и органический сополимер, может использоваться предпочтительно без покрытия грунтовочным покрытием, лаком или клеящим веществом.

Полученное с помощью этого конверсионное покрытие согласно изобретению при необходимости после по меньшей мере одной промывки водой или/и водным раствором для последующей промывки может предпочтительно по меньшей мере один раз покрываться грунтовочным покрытием, лаком или клеящим веществом. Таким образом, в случае этих композиций при необходимости также могут успешно использоваться аналогичные стадии, последовательности и способы обработки, как и при щелочном фосфатировании.

Полученное с помощью этого покрытие замечательным образом может представлять собой замену покрытию со щелочными фосфатами, такому как, например, железофосфатному покрытию.

По меньшей мере одно основание с металлическими поверхностями, на которое было нанесено покрытие согласно изобретению, предпочтительно применяется в качестве архитектурного элемента, в качестве резервуара, в качестве конструкционного или соединительного элемента, в качестве профильного элемента, в качестве нагревательного элемента, в качестве формованной детали со сложным профилем или/и в качестве компонента в строительстве, энергетике, производстве транспортных средств, приборостроении, изготовлении бытовой техники или машиностроении.

Неожиданным было то, что с помощью водных конверсионных композиций согласно изобретению получаются превосходные покрытия, которые обладают отличной коррозионной стойкостью, отличной адгезией лака и в большинстве случаев также заметной окраской. Коррозионная стойкость на стальных поверхностях при этом является почти такой же хорошей, как и коррозионная стойкость высококачественного цинкового фосфатирования, а, следовательно, заметно превосходит коррозионную стойкость высококачественного щелочного фосфатирования без того, чтобы для улучшения свойств покрытия дополнительно использовался раствор для последующей промывки. С применением дополнительного раствора для последующей промывки даже может достигаться коррозионная стойкость высококачественного цинкового фосфатирования.

Кроме того, было неожиданным, что сравнительно простым образом смогли найти исключительно действенную, получаемую в простом, безопасном для окружающей среды и при необходимости полностью аналогичном процессе замену для щелочного фосфатирования.

Композиция согласно изобретению и способ согласно изобретению являются особенно благоприятными при химической предварительной обработке поверхностей из различных стальных оснований, которые находят применение в металлообрабатывающей промышленности. При этом за одну рабочую операцию даже можно очищать и одновременно наносить пригодный для лакирования конверсионный слой, для чего этот трехстадийный способ обработки из очистки с помощью конверсионного покрытия, промывки с помощью водопроводной воды и промывки с помощью полностью обессоленной воды является полностью достаточным. Прежде всего, очень просто можно использовать анализ ванны, поскольку точное определение анионов и катионов требуется лишь изредка, так как значение рН и электропроводность дают достаточные сведения о химическом состоянии ванны.

Способ согласно изобретению может использоваться для получения окрашенного, перламутрового, серого или бесцветного (как в случае В40) пассивирующего слоя (без лакирования) или окрашенного, перламутрового, серого или бесцветного (как в случае В40) конверсионного покрытия (с лакированием). Сам по себе пассивирующий слой также является полученным конверсией покрытием. Поэтому термин «конверсионное покрытие» согласно данной заявке включает также понятие «пассивирующий слой», пока или если не наносится никакого лакирования, например, также в случае пунктов Формулы изобретения.

Способ согласно изобретению может применяться в качестве замены способа щелочного фосфатирования или в отдельных случаях даже в качестве замены способа цинкового фосфатирования. Продукты, полученные с помощью способа согласно изобретению, могут применяться разнообразными способами, в частности, в качестве архитектурных элементов, в качестве резервуаров, в качестве конструкционных или соединительных элементов, в качестве профильных элементов, в качестве нагревательных элементов, в качестве формованных деталей со сложным профилем или/и в качестве компонентов в строительстве, энергетике, производстве транспортных средств, приборостроении, изготовлении бытовой техники или машиностроении, и, например, в качестве нагревателей, в качестве каркасов, в качестве панелей, в качестве облицовки, в качестве угловых профилей или в качестве компонентов во внутренней части транспортных средств или самолетов.

Примеры и примеры для сравнения

Объект изобретения более подробно поясняется на основании примеров исполнения. Эти примеры проводились с применением приведенных далее оснований, стадий процесса, веществ и смесей.

Для нанесения покрытия использовали стандартные металлические листы Gardobond® С из холоднокатаной стали, CRS, из St14 DC05, Gardobond® HDG/5 из соответствующей стали горячей оцинковки или Gardobond® F из АА 5005 из AIMg1 фирмы Chemetall GmbH. Если не указывается иное, использовались стандартные металлические листы Gardobond® С.

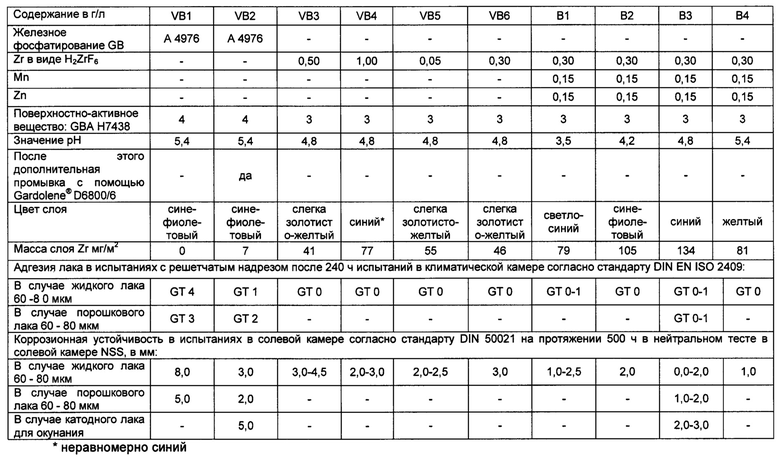

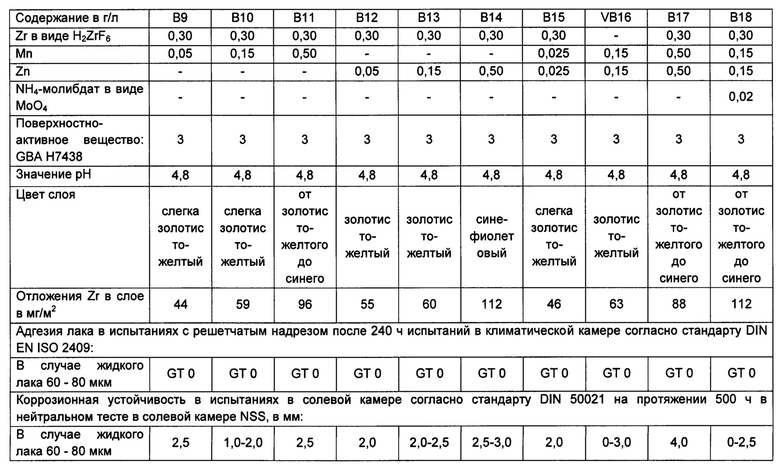

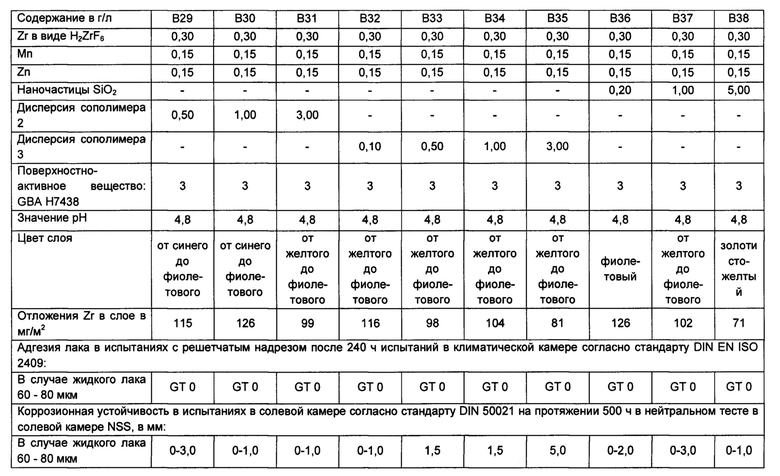

Были предварительно подготовлены водные конверсионные композиции в соответствии с таблицей 1. В качестве поверхностно-активного вещества использовалось неионогенное поверхностно-активное вещество Gardobond® Additiv Н7438, которое способствовало дополнительной очистке металлической поверхности. Щелочная, стабилизированная гидроксидом калия дисперсия SiO2 Gardobond® Additiv Н 7157 фирмы Chemetall GmbH имела содержание твердого вещества 20%, а также средний размер частиц 0,2 мкм. Дисперсия полимера 1 АС 2773 на основе акрилата фирмы Alberdingk имела содержание твердого вещества 53%. Содержащая акрилат дисперсия сополимера 2 VA 294 VP фирмы Alberdingk имела содержание твердого вещества 47%. Содержащая акрилат дисперсия сополимера 3 AS 2084 VP фирмы Alberdingk имела содержание твердого вещества 53%. Полимер, сополимер, частицы SiO2 или/и поверхностно-активное вещество добавлялись к предварительно подготовленной водной конверсионной композиции отдельно, к концу процесса смешивания. В отдельных экспериментах добавлялся молибдат аммония.

В случае примеров с В45 по В48 в ванне уже было установлено содержание Fe2+ примерно 0,02 г/л благодаря эффекту травления кислой конверсионной композиции. Следовательно, это извлеченное травлением содержание железа выше, чем в случае других образцов, которое в случае этих других образцов в ванне составляло от < 0,001 до 0,01 г/л Fe2+. В случае композиций В41 и В42 указанное в таблице содержание железа добавлялось целенаправленно.

На металлические листы при 55°С на протяжении 3 минут наносили конверсионное покрытие, с эффектом очищения, когда присутствовало поверхностно-активное вещество. После этого один раз промывали технической водой, а затем полностью обессоленной водой, прежде чем металлические листы с нанесенным покрытием сушили в сушильном шкафу при 120°С на протяжении по меньшей мере 10 минут. При применении другой температуры не получалось заметного отличия в качестве.

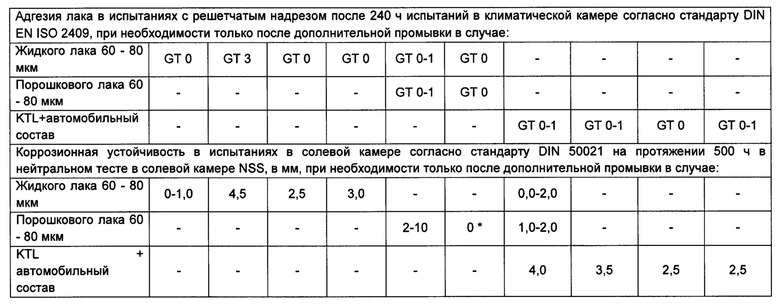

После этого на металлические листы с конверсионным покрытием наносили в каждом случае слой лака: или порошковый лак из эпоксида и сложного полиэфира Interpon® 700 фирмы Akzo Nobel Powder Coatings GmbH с толщиной слоя от 60 до 80 мкм, жидкий лак Alexit® Monolayer на основе полиуретана и изоцианата фирмы Mankiewicz с толщиной слоя от 60 до 80 мкм, или черный катодный лак для окунания Cathoguard® 350 фирмы BASF с толщиной слоя от 15 до 20 мкм в случае примера В3, или в случае примеров с В45 по В48 катодный лак для окунания Cathoguard® 800 (KTL) фирмы BASF с толщиной слоя от 15 до 20 мкм, а затем по одному слою автомобильного состава согласно Daimler Benz из 25-30 мкм наполнителя, 11-15 мкм лака основы и 40-50 мкм прозрачного лака.

Адгезия лака у лакированных образцов определялась в испытаниях с решетчатым надрезом согласно стандарту DIN EN ISO 2409 до или соответственно после 240 ч испытаний в климатической камере. Коррозионная устойчивость у лакированных образцов определялась в испытаниях в солевой камере согласно стандарту DIN 50021 на протяжении 500 часов в нейтральном тесте в солевой камере NSS. При этом, в отличие от того, что обычно для азиатского и североамериканского рынка, наносили только один единственный слой лака.

Удивительным образом, при испытаниях в солевой камере после 1000 часов в случае примера В44 также получалась очень высокая коррозионная устойчивость со значением 0 мм.

Масса слоя для отложений элементарного циркония измерялась в мг/м2 с помощью установки для рентгенофлуоресцентного анализа. Элемент цирконий часто является индикаторным элементом для качества покрытия, причем в зависимости от металлического основания при одинаковых водных композициях осаждаются различные металлические отложения циркония.

Примеры согласно изобретению в случае примеров для сравнения VB1 и VB2 сравнивали с высококачественным, часто используемым в мире щелочным фосфатированием на металлических листах Gardobond® С из холоднокатаной стали: при этом работали с обычным порядком процесса при щелочном фосфатировании, которое в случае использования на железных и стальных материалах также называется железным фосфатированием, с Gardobond® WH = Gardobond® А 4976 на стальных поверхностях при 55°С на протяжении 3 минут, при промывке полностью обессоленной водой и при необходимости с последующей дополнительной промывкой на протяжении 5 минут раствором для последующей промывки Gardolene® D 6800/6 на оснвое ZrF6, прежде чем сушили при 120°С в сушильном шкафу на протяжении по меньшей мере 10 минут. В качестве альтернативы этому, прежде чем сушили при 120°С в сушильном шкафу на протяжении по меньшей мере 10 минут, работали с раствором для последующей промывки Gardolene® D 6890 на основе аминосилана с поверхностно-активным веществом, с раствором для последующей промывки Oxsilan® 9810/3 на основе двух аминосиланов различного типа и ZrF6 или с раствором для последующей промывки из дисперсии полимера 1 АС 2773 на основе акрилата.

Примеры объясняют, что с помощью водных конверсионных композиций согласно изобретению, несмотря на часто очень простые составы и низкие концентрации, получаются превосходные покрытия, которые при данных условиях обладают прекрасной коррозионной устойчивостью, прекрасной адгезией лака и в большинстве случаев также заметной окраской. С помощью этих композиций могут получаться как интенсивно окрашенные, так и бесцветные покрытия. Коррозионная устойчивость на стальных поверхностях является почти такой же хорошей, как и коррозионная устойчивость высококачественного цинкового фосфатирования, а, следовательно, намного превосходит коррозионную устойчивость высококачественного щелочного фосфатирования (например, В3 в сравнении с VB1).

В случае примера для сравнения VB2 свойства покрытия определялись только после дополнительной второй конверсионной обработки, в отличие от примеров согласно изобретению. Адгезия лака на стальных поверхностях является даже такой же хорошей, как адгезия лака у высококачественного цинкового фосфатирования, а, следовательно, очень заметно превосходит адгезию лака у высококачественного щелочного фосфатирования. Дополнительно, водные конверсионные композиции согласно изобретению составлены весьма благоприятно для окружающей среды, благоприятно для гигиены труда и без содержания фосфатов.

Если после нанесения конверсионного покрытия согласно изобретению и после по меньшей мере одной промывки водой использовался раствор для последующей промывки, например, с содержанием силана, органического полимера или/и органического сополимера, на стальной поверхности достигалась адгезия лака, которая является по меньшей мере такой же хорошей, как адгезия лака у высококачественного цинкового фосфатирования, и также достигалась коррозионная устойчивость, которая является по меньшей мере такой же хорошей, как коррозионная устойчивость цинкового фосфатирования.

В целом, обнаружилось, что кислые водные конверсионные композиции согласно изобретению превосходно подходят для замены щелочного фосфатирования на металлических поверхностях оснований различного типа, а не только железного фосфатирования на железных и стальных поверхностях. При этом при обработке даже получилась пригодность для многих металлов, так что в одной и той же ванне одновременно или последовательно может обрабатываться смесь металлических поверхностей различного типа.

При замене ZrF6 на TiF6, в частности на стали, при необходимости могут получаться незначительные в сравнении с определенной толщиной слоя ухудшения в антикоррозионной защите.

При применении в качестве добавленного катиона тяжелого металла только цинка получались высококачественные покрытия, также когда содержание цинка в покрытиях оставалось неожиданно чрезвычайно низким и когда не добавлялось никакого фосфата. При применении в качестве добавленного катиона тяжелого металла только марганца получались высококачественные покрытия, также когда содержание марганца в покрытиях также оставалось неожиданно чрезвычайно низким и когда не добавлялось никакого фосфата. Когда одновременно применялись марганец и цинк, частично, в сравнении только с применением одного из этих катионов тяжелых металлов, если не добавлялось фосфата, получались незначительные ухудшения.

При применении только Fe2+ в качестве катиона тяжелого металла или дополнительно к ионам Mn или/и Zn так же получались высококачественные покрытия. При этом Fe2+ может дополнительно поставляться из основания в результате обусловленного реакцией процесса травления из ванны из поверхностей основания, содержащих железо. Однако потом этот катион часто окисляется в результате циркуляции в ванне до Fe3+ и выводится из ванны в качестве реакционно-способного компонента. Несмотря на добавление Fe2+ часто устанавливается постоянная концентрация Fe2+ в диапазоне от 0,025 до 0,1 г/л Fe2+, как в случае примеров В41 и В42.

Поскольку в случае длительного нанесения покрытия, например, с множеством оснований, основные элементы и часть легирующих элементов извлекаются травлением в кислую водную конверсионную композицию и частично могут накапливаться в композиции ванны, в таком случае в ванне одновременно часто присутствуют несколько катионов, которые могут оказывать влияние, прежде всего, на состав покрытия, а во вторую очередь на его свойства.

Если не добавляли никакого катиона тяжелого металла, как в случае примеров для сравнения VB3 и VB4, то в большинстве случаев получались боле плохие покрытия. Zn и Mn, в противоположность Zr, осаждаются только в несущественных измеримых количествах относительно измерений с помощью рентгенофлуоресцентного анализа. Однако Zr является основным компонентом слоя и может присутствовать, например, как (Zr(OH)xFy). Zn на границе раздела металл-покрытие часто действует как фторидная ловушка, благодаря чему в слой может встраиваться меньше фторида, что в соответствии с пониманием подателя заявки приводит к лучшим результатам. Zn и Mn являются компонентами слоя лишь в незначительных количествах и поэтому могут более точно обнаруживаться аналитически только при помощи фотоэлектронной спектроскопии РФС/ЭСХА (англ. XPS/ESCA).

Полученные свойства покрытий часто являются лучшими в том случае, когда отложение Zr в случае сравнимых экспериментов является самым высоким. Однако это отложение Zr отличается в случае различных сортов стали и также в случае одинаковых сортов стали с различными свойствами поверхности.

При экспериментах также добавляли неионогенное поверхностно-активное вещество, которое еще улучшало чистоту металлической поверхности используемого стандартного металлического листа из CRS Gardobond® С. Поэтому смогли отказаться от предварительной стадии очистки. Когда в сравнении с этим отказались от добавки поверхностно-активного вещества, в основном не получалось никаких других свойств покрытия, разве только повышался риск того, что металлические поверхности не являются достаточно очищенными, что при необходимости может негативно влиять на свойства слоя.

При более высоких добавках молибдата следует обращать внимание на возможность легкого отслаивания покрытия.

Особенно хорошо себя зарекомендовали добавки органического полимера, органического сополимера и наночастиц SiO2. При этом следует обращать внимание на то, что в случае добавляемого количества свыше 0,5 г/л не возникает помех от вспенивания и не возникает помех от отложений у распыляющих сопел и стенок.

Изобретение относится к способу получения конверсионного покрытия на металлической поверхности. Способ включает обработку основания с металлической поверхностью кислой водной конверсионной композицией, которая содержит от 0,01 до 1 г/л TiF62-, ZrF62- и/или HfF62- в форме ионов, рассчитанных как ZrF62-, от 0,01 до 1 г/л Fe2+-, Mn- и/или Zn-ионов, из которых по меньшей мере один тип указанных ионов содержится в диапазоне содержания от 0,01 до 1 г/л, а содержание молибдата, рассчитанного как MoO42-, и/или содержание фосфоросодержащих оксианионов, рассчитанных как PO43-, составляет соответственно менее 0,1 г/л, причем указанная кислая водная композиция имеет значение рН в диапазоне от 2,5 до 6,5, а полученное покрытие имеет толщину слоя от 0,3 до 3 мкм. Изобретения превосходно подходят для замены щелочного фосфатирования на металлических поверхностях оснований различного типа, причем в одной и той же ванне одновременно или последовательно могут обрабатываться металлические поверхности различного типа. 3 н. и 22 з.п. ф-лы, 1 табл.

1. Способ получения конверсионного покрытия на металлической поверхности, включающий обработку основания с металлической поверхностью кислой водной конверсионной композицией, отличающийся тем, что кислая водная конверсионная композиция содержит от 0,01 до 1 г/л TiF62-, ZrF62- и/или HfF62- в форме ионов, рассчитанных как ZrF62-, от 0,01 до 1 г/л Fe2+-, Mn- и/или Zn-ионов, из которых по меньшей мере один тип указанных ионов содержится в диапазоне содержания от 0,01 до 1 г/л, а содержание молибдата, рассчитанного как MoO42-, и/или содержание фосфоросодержащих оксианионов, рассчитанных как PO43-, составляет соответственно < 0,1 г/л или примерно 0 г/л, причем указанная кислая водная композиция имеет значение рН в диапазоне от 2,5 до 6,5, а полученное покрытие имеет толщину слоя от 0,3 до 3 мкм.

2. Способ по п. 1, отличающийся тем, что указанная кислая водная композиция дополнительно содержит от 0,01 до 2 г/л органического полимера и/или сополимера, который является устойчивым при значении рН < 6,5, в пересчете на содержание твердого вещества.

3. Способ по п. 1, отличающийся тем, что указанная кислая водная композиция дополнительно содержит от 0,01 до 2 г/л SiO2 в форме частиц со средним диаметром частиц < 0,3 мкм, в пересчете на содержание твердого вещества.

4. Способ по п. 1, отличающийся тем, что указанная кислая водная композиция дополнительно содержит от 0,01 до 10 г/л по меньшей мере одного поверхностно-активного вещества.

5. Способ по п. 1, отличающийся тем, что указанная кислая водная композиция дополнительно содержит от 0,05 до 10 г/л анионов, выбранных из группы, состоящей из карбоната, нитрата и сульфата, в пересчете на NO3-, также если присутствуют СО32- или SO42-.

6. Способ по п. 1, отличающийся тем, что указанная кислая водная композиция дополнительно содержит от 0,001 до 2 г/л карбоксилат- и/или сульфонат-анионов, которые не мешают или почти не мешают образованию слоя, рассчитанных как соответствующие анионы.

7. Способ по п. 1, отличающийся тем, что указанная кислая водная композиция дополнительно содержит от 0,03 до 5 г/л суммы ионов лития, натрия и/или калия, 0 или от 0,05 до 5 г/л ионов аммония, примерно 0 или от 0,05 до 0,3 г/л суммы Со- и/или Ni-ионов, 0 или от 0,01 до 0,8 г/л хлората, рассчитанного как ClO3-, нитрита, рассчитанного как NO2, и/или пероксида, рассчитанного как Н2О2, 0 или от 0,01 до 0,5 г/л свободного фторида, рассчитанного как F-, и 0 или от 0,01 до 0,2 г/л ванадат-ионов, рассчитанных как VO43-.

8. Способ по п. 1 или 7, отличающийся тем, что сумма отложений циркония и/или титана при измерении как элементов лежит в диапазоне от 1 до 300 мг/м2, при измерении с помощью установки для рентгенофлуоресцентного анализа.

9. Способ по п. 1 или 7, отличающийся тем, что полученное с его помощью покрытие является окрашенным, иризирующим или серым.

10. Способ по п. 1 или 7, отличающийся тем, что полученное с его помощью покрытие представляет собой замену покрытия на основе щелочного фосфата.

11. Способ по п. 1 или 7, отличающийся тем, что композицию ванны получают разбавлением одного или двух концентратов водой, с коэффициентом разбавления в диапазоне от 5:1 до 40:1.

12. Способ по п. 1, отличающийся тем, что по меньшей мере одно основание с металлическими поверхностями приводят в контакт с водной композицией на протяжении времени в диапазоне от 1 секунды до 10 минут.

13. Способ по п. 12, отличающийся тем, что основание с металлическими поверхностями при приведении в контакт с водной композицией имеет температуру в диапазоне от 5 до 90°С.

14. Способ по п. 12 или 13, отличающийся тем, что водная композиция при приведении в контакт с основанием с металлическими поверхностями имеет температуру в диапазоне от 35 до 70°С.

15. Способ по п. 12, отличающийся тем, что перед приведением в контакт основания с водной композицией проводят его очистку.

16. Способ по п. 15, отличающийся тем, что водная композиция содержит по меньшей мере одно поверхностно-активное вещество, при этом очистку и нанесение конверсионного покрытия осуществляют на одной и той же стадии процесса.

17. Способ по п. 1, отличающийся тем, что полученное с его помощью конверсионное покрытие затем промывают водой или водным раствором для последующей промывки, в частности, с содержанием силана, органического полимера и/или органического сополимера, и при необходимости лакируют.

18. Способ по п. 1, отличающийся тем, что полученное с его помощью конверсионное покрытие, если оно свободно от органического полимера и от органического сополимера, без последующей промывки водой или водным раствором для последующей промывки, в частности, с содержанием силана, органического полимера и/или органического сополимера, высушивают и при необходимости лакируют.

19. Способ по п. 1, отличающийся тем, что полученное с его помощью конверсионное покрытие, если оно содержит органический полимер и/или сополимер, используют без покрытия грунтовочным покрытием, лаком или клеящим веществом.

20. Способ по п. 1, отличающийся тем, что полученное с его помощью конверсионное покрытие после по меньшей мере одной промывки водой и/или водным раствором для последующей промывки по меньшей мере однократно покрывают грунтовочным покрытием, лаком или клеящим веществом.

21. Способ по п. 20, отличающийся тем, что водный раствор для последующей промывки содержит по меньшей мере: а) катион, выбранный из катионов щелочноземельных металлов, алюминия, титана, иттрия и тяжелых металлов, b) органический полимер и/или сополимер, с) силан, силанол, силоксан и/или полисилоксан и/или d) комплексный фторид.

22. Способ по п. 1 или 7, отличающийся тем, что с помощью водной кислой композиции наносят покрытие, после чего его при необходимости промывают водой и/или при необходимости его промывают водной композицией, и полученное таким образом по меньшей мере одно покрытие затем по меньшей мере однократно лакируют.

23. Способ по п. 1, отличающийся тем, что с помощью водной кислой композиции на основе от 0,01 до 1 г/л TiF62-, ZrF62- и/или HfF62- или только ZrF62- в форме ионов, рассчитанных как ZrF62-, и от 0,01 до 1 г/л ионов Fe2+-, Mn- и/или Zn- ионов, из которых по меньшей мере один тип указанных ионов содержится в диапазоне содержания от 0,01 до 1 г/л, и при необходимости от 0,01 до 2 г/л SiO2 в форме частиц со средним диаметром частиц < 0,3 мкм, в пересчете на содержание твердого вещества, и/или при необходимости от 0,01 до 10 г/л по меньшей мере одного поверхностно-активного вещества, которая в основном свободна от фосфатов и в основном свободна от фосфонатов, наносят покрытие, при необходимости после этого промывают водой и/или при необходимости после этого промывают водной композицией на основе органического полимера/сополимера, который является устойчивым при значении рН < 6,5, комплексного фторида циркония и/или силана, и полученное таким образом по меньшей мере одно покрытие затем по меньшей мере однократно лакируют.

24. Основание с металлической поверхностью, имеющее конверсионное покрытие, полученное способом по одному из пп. 1-23.

25. Применение основания с металлической поверхностью, имеющего конверсионное покрытие, нанесенное способом по одному из пп. 1-23, в качестве архитектурного элемента, резервуара, конструкционного или соединительного элемента, профильного элемента, нагревательного элемента, формованной детали со сложным профилем и/или компонента в строительстве, энергетике, производстве транспортных средств, приборостроении, изготовлении бытовой техники или машиностроении.

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПОДДЕРЖАНИЯ ТЕМПЕРАТУРЫ И/ИЛИ ВОЗМОЖНОГО НАГРЕВА ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2537674C2 |

| АГРЕГАТ ДЛЯ ДОБЫЧИ КОРНЕЙ СОЛОДКИ | 1999 |

|

RU2151481C1 |

| US 2003215653 A1, 20.11.2003 | |||

| DE 102005059314 A1, 14.06.2007 | |||

| US 6361622 B1, 26.03.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ И СПОСОБ ОБРАБОТКИ ЕЮ МЕТАЛЛА, ЕГО ВАРИАНТ | 1993 |

|

RU2125118C1 |

Авторы

Даты

2019-06-11—Публикация

2015-01-22—Подача