Область техники

Настоящее изобретение относится к узлу ротору для роторной машины, такой как газовая турбина. Кроме того, изобретение относится к газовой турбине, содержащей такой узел ротора.

Уровень техники

Как хорошо известно, стандартная конфигурация для газовой турбины представляет собой множество лопаток, жестко закрепленных в корпусе ротора (см., например, патент США № 4108571). В частности, каждая лопатка содержит хвостовик елочного типа, который удерживается в соответствующем участке елочного типа корпуса ротора. Наружный участок лопатки содержит перо (аэродинамический профиль), имеющее такую форму, чтобы конвертировать кинетическую энергию и энергию давления, связанные с создающимся в машине горячим потоком текучей среды, в механическую энергию, доступную на валу ротора, причем перо лопатки является интегральной частью хвостовика елочного типа лопатки за счет участка хвостовика лопатки, расположенного между ними. Давление и температура, которые появляются в полостях ротора, расположенных между последовательными лопатками, вызывают утечку горячей текучей среды в направлении хвостовика и участков елочного типа лопаток. Такое явление вызывает перегрев частей лопатки, приводя к ухудшению состояния этих компонентов с течением времени.

Для устранения этой проблемы, обычно выполняют стопорную пластину, чтобы заслонить хвост елочного типа лопатки и хвостовик лопатки от горячего потока, приходящего из соседней полости ротора. Нижний участок стопорной пластины обычно вставляют в канавку, выполненную в корпусе ротора, в то время как верхний участок вдавлен в крюкообразный участок, выполненный в кромке плоскости лопатки.

Однако, даже хотя такая компоновка обеспечивает уменьшение утечки, она терпит неудачу в обеспечении окончательного решения проблемы. Фактически, во время нормальной эксплуатации машины обычно возникает градиент температуры и давления между хвостовиком елочного типа и участком хвостовика лопатки и соседней полостью ротора, так что возникает очень сильная утечка. Понятно, что допуски изготовления между взаимно соединенными компонентами не могут гарантировать отличную герметичность. В результате, несмотря на наличие стопорной пластинки на области контакта полости ротора и частей лопатки, утечка горячего потока все еще существует, оказывая повреждающее действие на лопатки и отрицательно влияя на общие эксплуатационные характеристики машины с течением времени.

Сущность изобретения

Задачей настоящего изобретения является устранение вышеупомянутых технических проблем путем создания узла ротора, а также газовой турбины.

В частности, согласно первому объекту настоящего изобретения создан узел ротора для газовой турбины, содержащий:

корпус ротора, выполненный с возможностью вращения вокруг оси а и содержащий, по меньшей мере, один участок елочного типа ротора, выполненный с возможностью размещения соответствующего участка елочного типа лопатки, и окружную канавку, выполненную в корпусе ротора вблизи упомянутого, по меньшей мере, одного участка елочного типа ротора;

стопорную пластину, связанную с участком елочного типа ротора, содержащую нижний участок стопорной пластины, вставленный в окружную канавку; причем упомянутая канавка образует боковую стенку, обращенную к нижнему участку стопорной пластины,

при этом узел ротора дополнительно содержит уплотнительную проволоку, расположенную внутри окружной канавки, причем боковая стенка и стопорная пластина образуют сходящийся канал, так что при работе уплотнительная проволока центробежными силами перемещается вверх по нему до тех пор, пока не соприкоснется с нижним участком стопорной пластины и боковой стенкой в уплотняющей конфигурации, и нижний участок стопорной пластины имеет заостренную форму, и

нижний участок стопорной пластины содержит концевую стенку, обращенную к боковой стенке, которая наклонена, образуя острый угол α1 с радиальным направлением r корпуса (3) ротора,

при этом боковая стенка выполнена наклонной, образуя острый угол α2 с радиальным направлением r корпуса ротора, причем угол α2 находится в диапазоне 0<α2<arc tan (µf2), где µf2 является коэффициентом трения, относящимся к боковой стенке.

Следует отметить, что уплотнительная проволока реагирует на радиальные центробежные силы, действующие во время обычной эксплуатации машины, и перемещается в канавке в радиальном направлении, пока не будет достигнута уплотнительная конфигурация.

Таким путем утечка горячей текучей среды в направлении частей лопатки значительно сокращается по отношению к предшествующему уровню техники, и таким образом достигаются лучшие эксплуатационные характеристики материалов лопатки с точки зрения целостности и долговечности.

Предпочтительно, угол α1 находится в диапазоне 0<α1<arc tan (µf1), где µf1 является коэффициентом трения, относящимся к концевой стенке.

Предпочтительно, угол α1 выбирается из под-диапазона 0,1[arc tan (µf1)]<α1<0,3[arc tan (µf1)].

Предпочтительно, уплотнительная проволока имеет форму кольца.

Предпочтительно, проволока содержит два свободных конца.

Предпочтительно, проволока изготовлена из металла.

Предпочтительно, уплотнительная проволока представляет собой уплотнительный трос.

Предпочтительно, уплотнительная проволока скомбинирована с эластичным материалом, который может быть выбран из группы, состоящей из: эпоксидной смолы, каучука, эластомера, резины.

Согласно второму объекту изобретения создана газовая турбина, содержащая вышеописанный узел ротора.

Краткое описание чертежей

Упомянутые задачи и многие из ожидаемых преимуществ данного изобретения станут понятны после прочтения нижеследующего подробного описания изобретения, приведенного со ссылкой на прилагаемые чертежи, на которых:

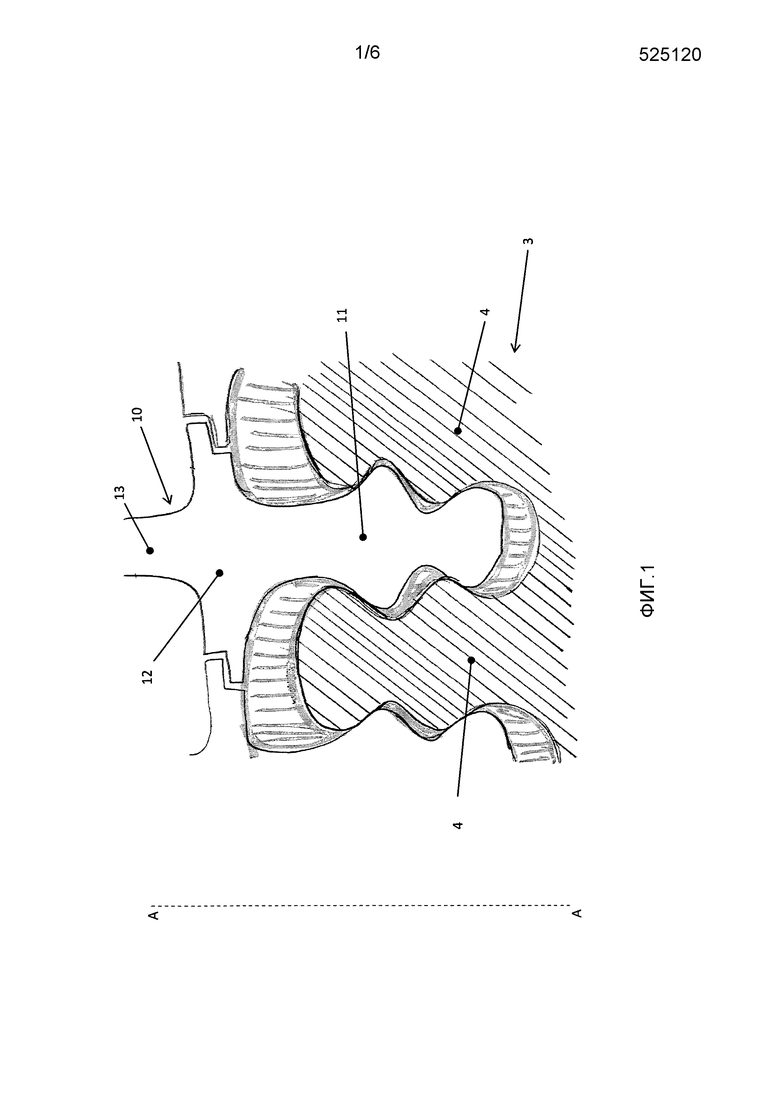

Фиг. 1 - вид спереди в разрезе конфигурации лопатки ротора согласно предшествующему уровню техники;

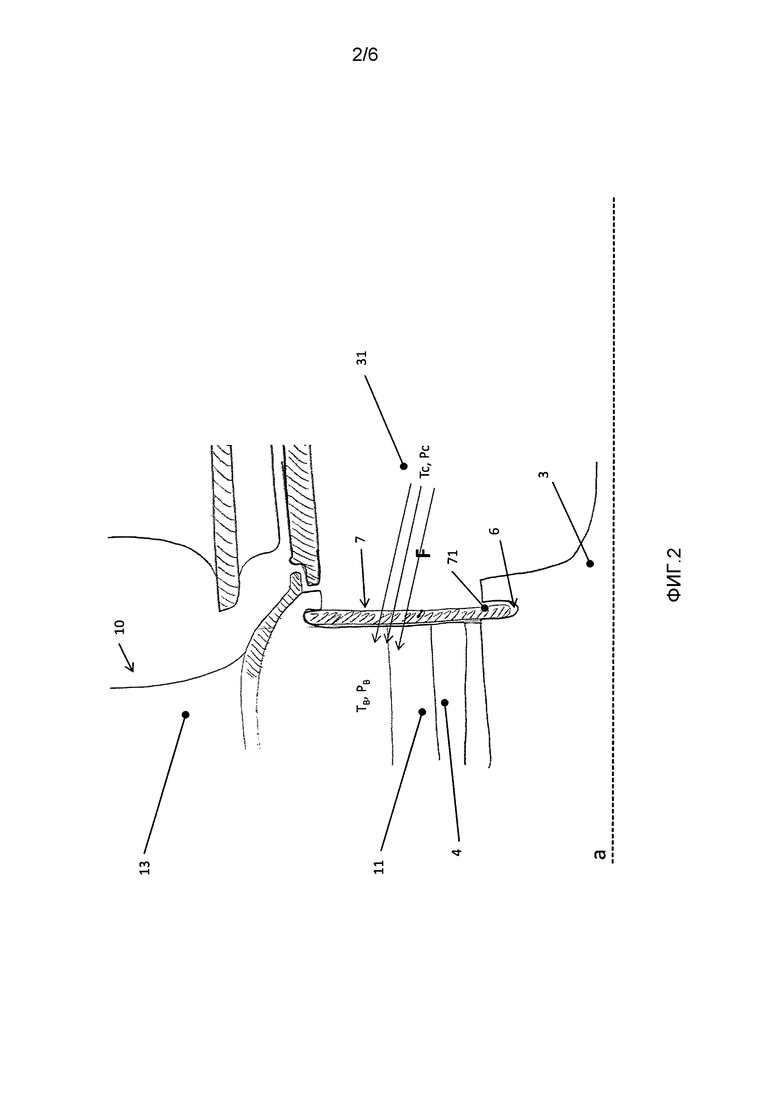

Фиг. 2 - вид сбоку в разрезе по линии А-А конфигурации стопорной пластинки лопатки ротора;

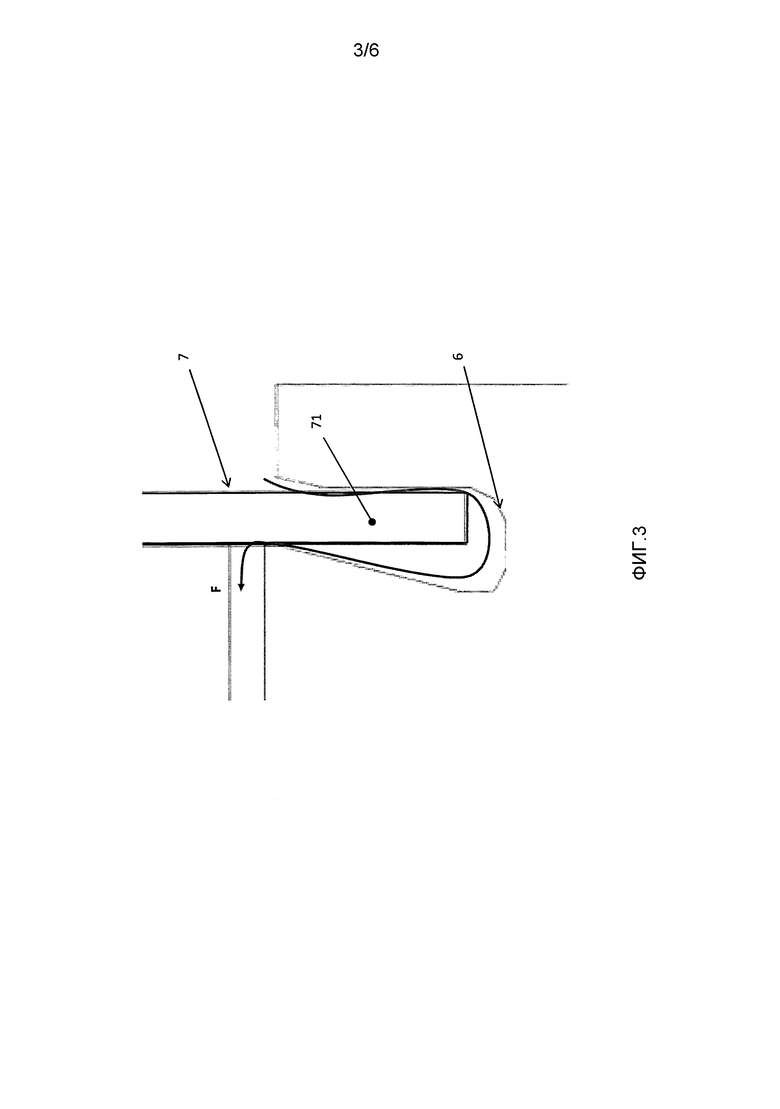

Фиг. 3 - часть фиг. 2;

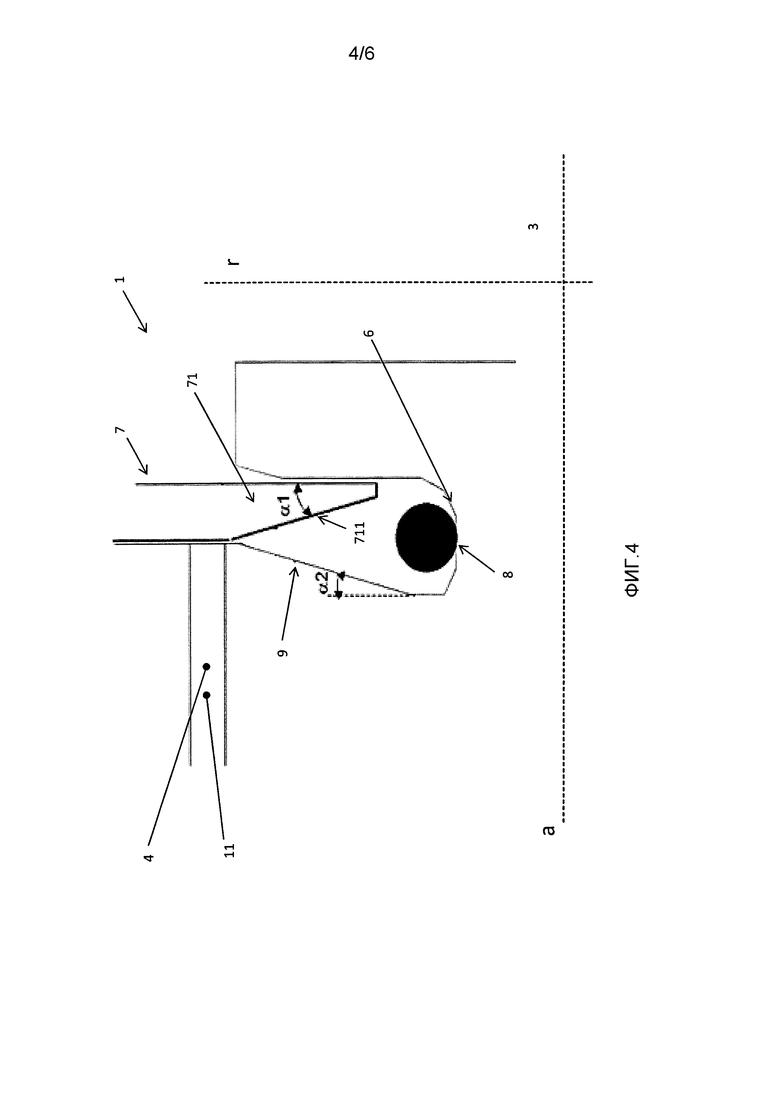

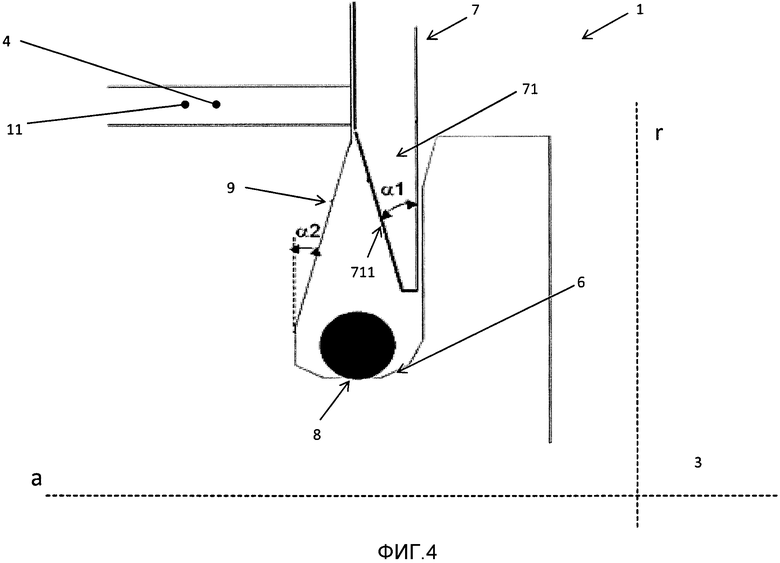

Фиг. 4 - вид сбоку в разрезе узла ротора согласно настоящему изобретению при неподвижном роторе;

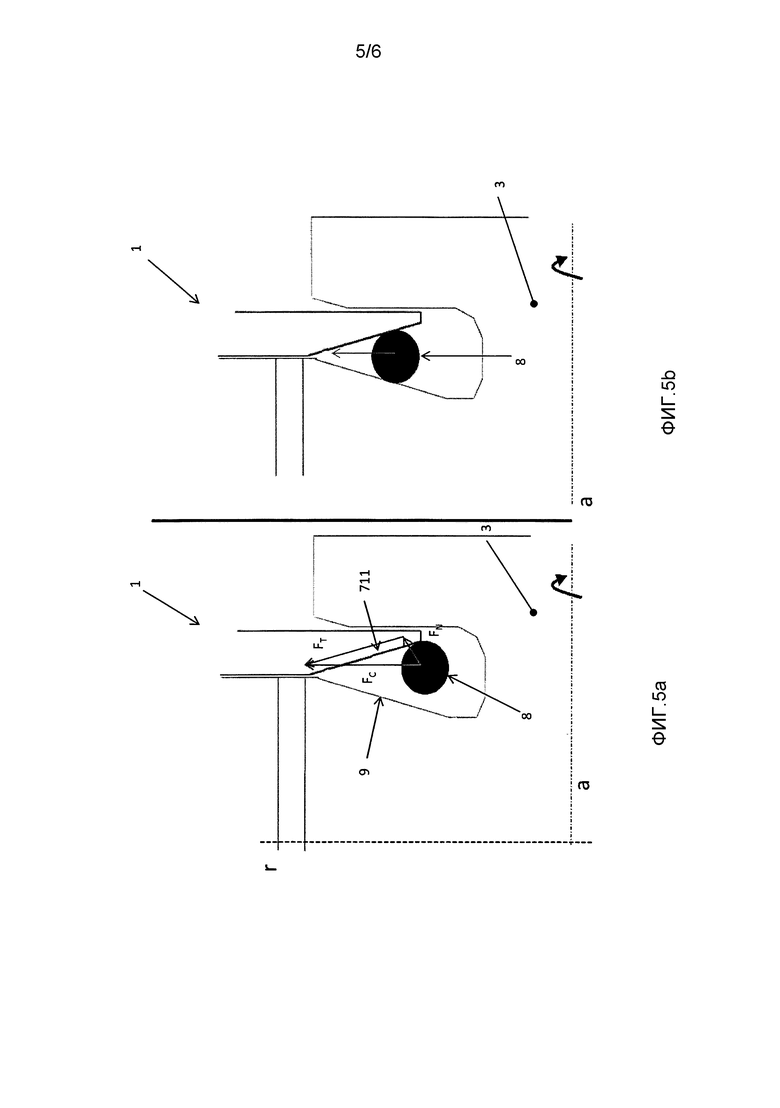

Фиг. 5А и 5В - вид сбоку в разрезе узла ротора во время эксплуатации; и

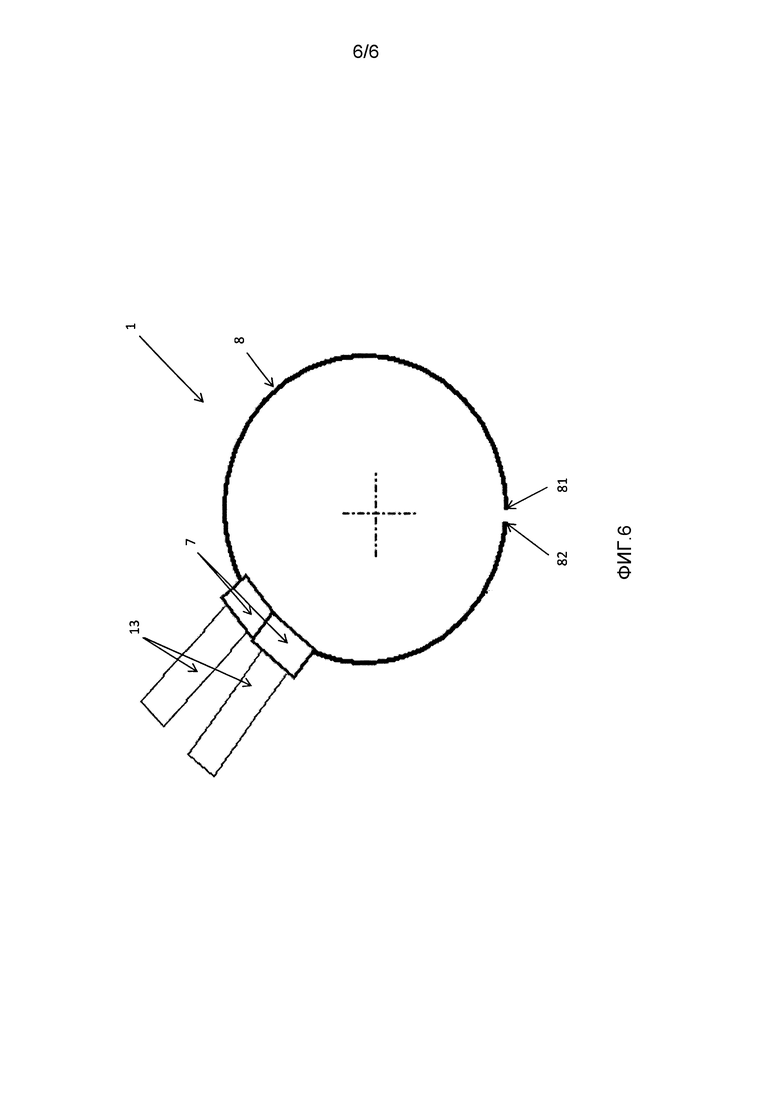

Фиг. 6 - схематичный вид спереди узла ротора согласно настоящему изобретению.

Подробное описание изобретения

На фиг. 1 показан вид спереди в разрезе конфигурации лопатки ротора согласно предшествующему уровню техники. Лопатка, в целом обозначенная ссылочной позицией 10, закреплена в корпусе 3 ротора. Более конкретно, лопатка 10 содержит участок 13 пера лопатки, участок 12 хвостовика лопатки и участок 11 елочного типа лопатки. Участок елочного типа лопатки удерживается в соответствующем участке 4 елочного типа ротора. Необходимые допуски между компонентами неизбежно определяют зазоры между лопаткой и ротором (на чертеже размер таких зазоров преувеличен в целях ясности). Потому герметичный непроницаемый контакт между поверхностями елочного типа лопатки и корпуса ротора не может быть обеспечен по упомянутым причинам. Кроме того, для обеспечения надежной фиксации лопатки внутри корпуса ротора требуются большие поверхности контакта для создания необходимого трения между частями, что увеличивает объем имеющихся зазоров.

Теперь, на фиг. 2 показана компоновка фиг. 1 вдоль вида сбоку в разрезе по линии А-А. Схематично показан ротор 3, выполненный с возможностью вращения вокруг оси а, имеющий участок 4 елочного типа, удерживающий соответствующий участок 11 елочного типа лопатки. На виде сбоку в разрезе показана полость 31, расположенная между двумя последовательными лопатками вдоль направления оси а (из которых показана только лопатка 10), и в которой условия температуры и давления (обозначенные как Тс и Pс) являются такими, что вызывают утечку горячего потока в направлении лопатки (стрелка F на чертеже), в частности, в направлении области елочного типа, где последняя удерживается в корпусе ротора, при этом температура и давление имеют значения, обозначенные как Tв и Pв. Для устранения этой проблемы согласно известным методологиям, выполняют стопорную пластину 7 для того, чтобы загородить утечку, создаваемую градиентом температуры и давления между полостью 31 ротора и областями 11 и 4 елочного типа лопатки и корпуса ротора, соответственно. В частности, стопорная пластина 7 содержит нижний участок 71, вставленный в окружную канавку 6, выполненную в корпусе 3 ротора, как схематично показано в боковом сечении фиг. 2. Однако, за счет допусков между частями, находящимися в контакте, утечка через стопорную пластинку 7 все еще возникает, так что горячий поток достигает участка 11 елочного типа лопатки, воздействуя температурой Tв и давлением Рв.

На фиг. 3 показана деталь фиг. 2 с фокусом внимания на нижнем участке 71 стопорной пластины 7, вставленным в окружную канавку 6. Стрелка F показывает путь утечки, идущей вокруг стопорной пластины и достигающей областей елочного типа лопатки и ротора (не показано).

Далее, на фиг. 4 показан узел 1 ротора согласно предпочтительному варианту осуществления настоящего изобретения, описанному здесь как пример, не носящий ограничительного характера. Узел 1 ротора содержит корпус 3 ротора, вращающийся вокруг оси а. Корпус ротора содержит участок 4 елочного типа (выполненный с возможностью удержания соответствующего участка 11 елочного типа лопатки) и окружную канавку 6, выполненную в корпусе 3 ротора вблизи участка 4 елочного типа ротора. Стопорная пластина 7 выполнена с возможностью защиты участка 4 елочного типа лопатки от горячей утечки, исходящей из прилежащей полости ротора (не показано). Стопорная пластина 7 содержит нижний участок 71, который вставлен в канавку 6, которая, образуя боковую стенку 9, обращена к нижнему участку 71 стопорной пластины. Узел 1 ротора согласно настоящему изобретению дополнительно содержит уплотнительную проволоку 8 (видимую в боковом разрезе на фиг. 4), расположенную внутри окружной канавки 6. Нижний участок 71 стопорной пластины и боковая стенка 9 канавки предпочтительно скомпонованы с возможностью образования сходящегося канала. Уплотнительная проволока 8 во время работы ротора, подвержена центробежных силам, возникающим во время высокоскоростного вращения машины, и она перемещается вверх вдоль сходящегося канала до тех пор, пока не соприкоснется с нижним участком 71 стопорной пластины и боковой стенкой 9 канавки в герметичной конфигурации. Таким образом, горячая утечка, проходя вокруг стопорной пластины 7, находит дополнительное препятствие вдоль своего пути, за счет чего достигается значительно улучшенная непроницаемость. Кроме того, большие центробежные силы обеспечивают очень герметичную уплотнительную конфигурацию, оставляя проволоку прочно вдавленной в сходящийся канал. На фиг. 4 показан узел ротора в конфигурации покоя, с неподвижным ротором и уплотнительной проволокой 8, расположенной в неопределенном месте расположения внутри канавки. Боковая стенка 9 предпочтительно центрирована с радиальным направлением r корпуса 3 ротора (пример не показан). В альтернативном варианте боковая стенка 9 может быть наклонена, образуя острый угол α2 с радиальным направлением r. Для того чтобы обеспечить то, что уплотнительная проволока 8, как только достигнет боковой стенки 9, фактически способна скользить по ней, преодолевая трение, создающееся между контактируемыми поверхностями, угол α2 предпочтительно выбирают в диапазоне 0<α2 <arc tan (μf2), где μf2 является коэффициентом трения, относящимся к поверхности боковой стенки. Коэффициент μf2 рассчитывают согласно закону трения Кулона. Например, в том случае, когда и боковая стенка 9 канавки и уплотнительная проволока 8 изготовлены из стали, μf2 имеет численное значение по существу равное 0,15.

Дополнительно или в альтернативном варианте нижний участок 71 стопорной пластины может быть также профилирован, для того чтобы создать сходящийся канал для достижения уплотнительной конфигурации с проволокой 8. Нижний участок 71 стопорной пластины предпочтительно может быть заостренным. В частности, согласно предпочтительному варианту осуществления настоящего изобретения нижний участок 71 стопорной пластины содержит концевую стенку 711, обращенную к боковой стенке 9, которая наклонена, образуя острый угол α1 с радиальным направлением r упомянутого корпуса 3 ротора. Предпочтительно острый угол α1 выбирают в диапазоне 0<α1<arc tan (μf1), где μf1 является коэффициентом трения, относящимся в этот раз к концевой стенке 711. Коэффициент μf1 определяют таким же образом, как и для боковой стенки 9 согласно закону трения Кулона. Было показано, что выполнение нижнего участка 71 стопорной пластины заостренным, имеющим α1, выбранный в под-диапазоне 0,1 [arc tan(μf1)]<α1<0,3[arc tan(μf1)] приводит в результате к лучшим характеристикам герметичности.

На фиг. 5А и 5В показано функционирование узла 1 ротора во время эксплуатации согласно настоящему изобретению. За счет вращения корпуса 3 ротора вокруг оси а, уплотнительная проволока 8 подвергается действию центробежной силы Fc, направленной вдоль радиального направления r. Как только проволока 8 контактирует с поверхностями сходящегося канала, геометрия узла 1 ротора с точки зрения углов α1 и α2 становится такой, что сила Fт, возникающая при контакте между проволокой и стенками канала, больше, чем сила трения, рассчитанная как FN·μf согласно закону Кулона. Таким образом, уплотнительная проволока 8 за счет действующей на нее центробежной силы скользит вдоль сходящегося канала, до тех пор, пока не достигнет показанной на фиг. 5В такой уплотнительной конфигурации, чтобы блокировать утечку.

Далее, на фиг. 6 показан схематичный вид спереди уплотнительной проволоки, расположенной внутри окружной канавки (не показано) и (в качестве примера) две последовательные лопатки 13, каждая из которых соединена с соответствующей стопорной пластиной 7. Понятно, что уплотнительная проволока будет действовать одновременно на все лопатки, принадлежащие к одному и тому аксиальному положению вдоль корпуса ротора (не показано). Как показано на чертеже, уплотнительная проволока 8 имеет форму кольца. Проволока 8 предпочтительно изготовлена из металлического материала и содержит два свободных конца 81 и 82, расположенных в одном наклонном положении и по существу обращенных друг к другу. Свободные концы 81 и 82 учитывают расширение металлической проволоки 8 в окружной канавке, так чтобы достичь уплотнительной конфигурации во время эксплуатации, как объяснено выше, а также облегчают процедуру установки. В частности, установку осуществляют, как описано ниже. Сначала устанавливают лопатки. Затем единственную уплотнительную проволоку располагают в окружной канавке. Затем последовательно устанавливают все стопорные пластины, каждая из которых скользит по направлению своего конечного положения. Для последней стопорной пластины проволоку обрезают индивидуально, чтобы она подошла к ней.

В альтернативном варианте уплотнительная проволока может быть разрезана на несколько кусков, каждый из которых будет предназначен для соответствующей стопорной пластины. Каждый кусок проволоки предустанавливают в стопорную пластину, причем пластина содержит соответствующее углубление, принимающее в себя кусок уплотнительной проволоки. Предварительно собранные стопорные пластины, содержащие кусок проволоки, устанавливают последовательно после того как лопатки были смонтированы на корпусе ротора, таким же путем, как было объяснено выше. Понятно, что для уплотнительной проволоки могут быть использованы другие материалы, отличные от металла. В альтернативном варианте могут быть использованы уплотнения в виде троса или комбинации с эластичным материалом (у которых не будет необходимости в свободных концах, чтобы обеспечить расширение, как в случае с металлом). Например, могут быть использованы эпоксидная смола, канифоль, эластомерные или каучуковые материалы, полимеры.

Хотя изобретение было описано со ссылкой на предпочтительные варианты его осуществления, очевидно, что могут быть сделаны изменения в пределах объема изобретения, учитывая что описание не ограничено этими вариантами осуществления изобретения, а только содержанием нижеприведенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕМПФЕР ДЛЯ УЗЛА ТУРБИННОГО РОТОРА | 2013 |

|

RU2672201C2 |

| УСОВЕРШЕНСТВОВАННОЕ КРЕПЛЕНИЕ ЛОПАТОК НА ДИСКЕ РОТОРА ГАЗОВОЙ ТУРБИНЫ | 2002 |

|

RU2302532C2 |

| ЛОПАТКА РОТОРА ГАЗОВОЙ ТУРБИНЫ, РОТОР ГАЗОВОЙ ТУРБИНЫ И СПОСОБ СБОРКИ РОТОРА | 2014 |

|

RU2620472C2 |

| ОСЕВАЯ СЕКЦИЯ РОТОРА ТУРБИНЫ | 2007 |

|

RU2377418C2 |

| ЛОПАТКА ТУРБИНЫ И РОТОР ТУРБИНЫ | 2011 |

|

RU2564741C2 |

| ГАЗОВАЯ ТУРБИНА С УПЛОТНИТЕЛЬНЫМИ ПЛАСТИНАМИ НА ТУРБИННОМ ДИСКЕ | 2009 |

|

RU2515697C2 |

| РОТОР ТУРБИНЫ ДЛЯ ТЕПЛОВОЙ ЭЛЕКТРОСТАНЦИИ И СПОСОБ ЕГО СБОРКИ | 2013 |

|

RU2547679C2 |

| ЛОПАТКА РОТОРА ТУРБИНЫ, РОТОР ТУРБИНЫ И ТУРБИНА | 2011 |

|

RU2553049C2 |

| УСТРОЙСТВО ДЛЯ ОСЕВОЙ ФИКСАЦИИ РАБОЧИХ ЛОПАТОК В РОТОРЕ И ГАЗОВАЯ ТУРБИНА С ТАКИМ УСТРОЙСТВОМ | 2008 |

|

RU2427713C2 |

| ОСЕВАЯ ГАЗОВАЯ ТУРБИНА | 2010 |

|

RU2539404C2 |

Узел ротора газовой турбины содержит корпус ротора, стопорную пластину и уплотнительную проволоку. Корпус ротора содержит участок елочного типа, выполненный с возможностью размещения соответствующего участка елочного типа лопатки, и окружную канавку, выполненную вблизи участка елочного типа ротора. Стопорная пластина связана с участком елочного типа ротора и содержит нижний участок стопорной пластины, вставленный в окружную канавку. Канавка образует боковую стенку, обращенную к нижнему участку стопорной пластины. Уплотнительная проволока расположена внутри окружной канавки. Боковая стенка и стопорная пластина образуют сходящийся канал, так что при работе уплотнительная проволока центробежными силами перемещается вверх по нему до тех пор, пока не соприкоснется с нижним участком стопорной пластины и боковой стенкой. Нижний участок стопорной пластины имеет заостренную форму и содержит концевую стенку, обращенную к боковой стенке, которая наклонена, образуя острый угол с радиальным направлением корпуса ротора. Боковая стенка выполнена наклонной, образуя острый угол с радиальным направлением корпуса ротора, находящийся в диапазоне 0<α2<arctan(µf2), где µf2 является коэффициентом трения, относящимся к боковой стенке. Также изобретение относится к газовой турбине, содержащей указанный выше узел ротора. Изобретение позволяет снизить поступление утечек горячей текучей среды на хвостовик лопатки ротора газовой турбины. 2 н. и 8 з.п. ф-лы, 7 ил.

1. Узел (1) ротора для газовой турбины, содержащий:

корпус (3) ротора, выполненный с возможностью вращения вокруг оси а и содержащий, по меньшей мере, один участок (4) елочного типа ротора, выполненный с возможностью размещения соответствующего участка (11) елочного типа лопатки, и окружную канавку (6), выполненную в корпусе (3) ротора вблизи упомянутого, по меньшей мере, одного участка (4) елочного типа ротора;

стопорную пластину (7), связанную с участком (4) елочного типа ротора, содержащую нижний участок (71) стопорной пластины, вставленный в окружную канавку (6); причем упомянутая канавка образует боковую стенку (9), обращенную к нижнему участку (71) стопорной пластины,

при этом узел ротора дополнительно содержит уплотнительную проволоку (8), расположенную внутри окружной канавки (6), причем боковая стенка (9) и стопорная пластина (7) образуют сходящийся канал, так что при работе уплотнительная проволока (8) центробежными силами перемещается вверх по нему до тех пор, пока не соприкоснется с нижним участком (71) стопорной пластины (7) и боковой стенкой (9) в уплотняющей конфигурации,

при этом нижний участок (71) стопорной пластины имеет заостренную форму и

нижний участок (71) стопорной пластины содержит концевую стенку (711), обращенную к боковой стенке (9), которая наклонена, образуя острый угол α1 с радиальным направлением r корпуса (3) ротора, отличающийся тем, что

боковая стенка (9) выполнена наклонной, образуя острый угол α2 с радиальным направлением r корпуса (3) ротора, причем угол α2 находится в диапазоне 0<α2<arctan(μf2), где μf2 является коэффициентом трения, относящимся к боковой стенке (9).

2. Узел (1) ротора по п. 1, отличающийся тем, что угол α1 находится в диапазоне 0<α1<arctan(μf1), где μf1 является коэффициентом трения, относящимся к концевой стенке (711).

3. Узел (1) ротора по п. 1 или 2, отличающийся тем, что угол α1 выбирается из поддиапазона 0,1[arctan(μf1)]<α1<0,3[arctan(μf1)].

4. Узел (1) ротора по п. 1 или 2, отличающийся тем, что уплотнительная проволока (8) имеет форму кольца.

5. Узел (1) ротора по п.1 или 2, отличающийся тем, что проволока (8) содержит два свободных конца (81, 82).

6. Узел (1) ротора по п. 1 или 2, отличающийся тем, что проволока (8) изготовлена из металла.

7. Узел (1) ротора по п.1 или 2, отличающийся тем, что уплотнительная проволока (8) представляет собой уплотнительный трос.

8. Узел (1) ротора по п.1 или 2, отличающийся тем, что уплотнительная проволока (8) скомбинирована с эластичным материалом.

9. Узел (1) ротора по п.8, отличающийся тем, что эластичный материал выбран из группы, состоящей из: эпоксидной смолы, каучука, эластомера, резины.

10. Газовая турбина, отличающаяся тем, что она содержит узел (1) ротора по любому из предшествующих пунктов.

| US 4108571 A1, 22.08.1978 | |||

| ПОГРУЗОЧНО-ШВАРТОВОЧНОЕ УСТРОЙСТВО ДЛЯ ПЛАВУЧИХ СИСТЕМ ХРАНЕНИЯ И ВЫГРУЗКИ | 1999 |

|

RU2221724C2 |

| WO 2013181396 A1, 05.12.2013 | |||

| Устройство для фиксации лопаток в диске турбомашины | 1974 |

|

SU533738A1 |

Авторы

Даты

2019-06-11—Публикация

2015-06-09—Подача