Изобретение относится к области строительства скважин, в частности к работам по изоляции напорных пластов, характеризующихся проявлениями полиминеральных вод высокой степени минерализации. Наличие таких водопроявлений не позволяет осуществлять безопасное углубление скважины, а также приводит к загрязнению окружающей среды при больших объемах изливающихся агрессивных вод, содержащих от 350 г/дм3 до 650 г/дм3 хлоридов кальция, магния, калия, натрия, брома и других солей.

Известен способ изоляции пористых и трещиноватых пластов, который включает предварительную закачку в поглощающий пласт пластовой воды хлоркальциевого типа плотностью 1077-1190 кг/м3 или солевой раствор (хлориды кальция, магния), а затем герметизирующего состава, который может содержать дисперсный наполнитель (бентонит, мел, асбест и т.п.) [SU 1504331 А1, МПК Е21В 33/138 (2000.01), опубл. 1989]. Способ обеспечивает образование изоляционного экрана в призабойной зоне скважины.

Недостатком известного способа является невозможность эффективной изоляции трещиноватых водонасыщенных пластов высокой проницаемости с аномально высокими давлениями по причине разбавления нагнетаемых растворов пластовой водой и образования недостаточного объема изолирующего материала для закупорки порового пространства.

Известен способ борьбы с рапопроявлением при бурении скважин, заключающийся в последовательном закачивании в линзу буферной жидкости, двух составов тампонажных растворов с дифференцированными сроками схватывания в суммарном объеме, равном объему излившейся рапы при давлении, обеспечивающем расширение трещин рапоносной линзы до момента резкого возрастания избыточного давления на устье скважины, после чего производят резкий сброс давления до величины, обеспечивающей максимальное смыкание трещин в приствольной зоне скважины [SU 997707 А1, МПК Е21В 33/138 (2000.01), опубл. 30.11.1982].

Недостатками известного способа являются его трудоемкость и высокие риски локального гидроразрыва пласта/линзы при создании избыточного давления для повторного раскрытия трещин, с целью обеспечения максимальной глубины задавливания буферной жидкости и тампонажных растворов в линзу. В результате возможно направленное поглощение нагнетаемых жидкостей в зону разрыва линзы без их равномерного радиального размещения относительно ствола скважины и повторное возникновение проявлений рапы из неизолированных зон линзы.

Наиболее близким по сущности является способ техногенного эпигенеза тампонирования водопроницаемых участков или зон в соляных горных породах, включающий вскрытие зон повышенной водопроницаемости тампонажными скважинами, подготовку на поверхности соляных растворов, при необходимости их подогрев (до 20-25°С) и закачку в зону тампонирования, отличающийся тем, что в качестве тампонажного состава используют насыщенные истинные растворы солей или естественные рассолы, которые в условиях снижения температуры до 10-15°С (на глубине залегания соляной толщи) выделяют в осадок избыток соли, тампонирующий водопроводящие трещины [RU 2363848 С1, МПК Е21С 41/20 (2006.01), Е21В 33/13(2006.01), опубл. 10.08.2009].

Известный способ предназначен только для изоляции водопроводящих участков или зон в соляных горных породах и не может быть использован непосредственно при строительстве эксплуатационных нефтяных, газовых или разведочных скважин, вскрывающих межсолевые высокопроницаемые трещиновато-кавернозные карбонатные пласты, характеризующиеся проявлениями высокоминерализованных вод в результате наличия аномально высоких пластовых давлений. Учитывая ограничения по температуре применения, способ не позволяет произвести эффективную закупорку высокопроницаемых трещиновато-кавернозных несолевых (карбонатных) пород, содержащих пластовую воду с высокой концентрацией хорошо растворимых хлоридов кальция и магния при температурах от 35°С до 60°С, поскольку объем образующегося осадка недостаточный для полной закупорки пор и каверн пласта с аномально высоким пластовым давлением. Кроме того, строительство дополнительных тампонажных скважин на большую глубину только для ликвидации водопроницаемых участков является дорогостоящим мероприятием.

Технической проблемой, решение которой обеспечивается при использовании изобретения, является создание способа, обеспечивающего изоляцию высокопроницаемых трещиноватых пластов с проявлениями полиминеральных вод высокой степени минерализации в условиях аномально высоких пластовых давлений и умеренных температур с использованием состава на основе пластовой воды.

При использовании изобретения достигается технический результат, который заключается в повышении надежности изоляции трещиноватых и кавернозно-поровых напорных пластов с аномально высокими давлениями и умеренными температурами, характеризующихся проявлениями полиминеральных вод высокой степени минерализации, а также снижении затрат на проведение изоляционных работ.

Сущность изобретения как технического решения выражается в следующей совокупности существенных признаков, достаточной для решения указанной технической проблемы и получения обеспечиваемого при использовании изобретения технического результата.

Способ изоляции пластов с проявлениями полиминеральных вод высокой степени минерализации включает стравливание пластовой воды из проявляющего пласта до стабилизации расхода и накапливание ее на поверхности в отдельных емкостях, приготовление изолирующего состава на основе пластовой воды высокой степени минерализации, в которую при нагреве до 80°С дополнительно вводятся хлориды кальция или магния (до максимального насыщения ими пластовой воды при данной температуре), микрокремнезем конденсированный МК-85 в количестве 6-10% (по массе, к объему перенасыщенного рассола), хризотилового волокна (хризотила) в количестве 1,0-2% (по массе, к объему перенасыщенного рассола), последовательное закачивание под давлением в водонасыщенный пласт с аномально высоким пластовым давлением буферной жидкости (подогретая до 80°С пластовая вода) и изолирующего состава, обеспечивающие необходимое проникновение состава в пласт и контролируемое по времени и давлению объемное осадкообразование за счет сочетания факторов кристаллообразования солей при естественном охлаждения перенасыщенного состава до пластовой температуры и наличия высокодисперсной и волокнистой твердой фаз, с формированием непроницаемого армированного блокирующего экрана в зоне проникновения состава.

Наличие высокодисперсного нерастворимого наполнителя МК-85 позволяет увеличить объем осадка и обеспечивает ускорение (инициирование) кристаллизации избытка солей при снижении температуры от 80°С до пластовой, поскольку микрочастицы МК-85 являются уже готовым центром кристаллизации.

Хризотил играет роль кольматирующего и связующего материала, позволяющего эффективно закупоривать высокопроницаемые трещины, каверны и предотвращать поглощение состава на стадии закачивания и продавливания в пласт, а также стабилизирующего компонента, исключающего седиментационное выпадение МК-85. При сочетании хризотила с МК-85 увеличивается объем осадка, а также, благодаря волокнистой структуре хризотила и созданию дополнительных сопротивлений, происходит замедление продвижения осадка по трещинам и постепенное формирование, и уплотнение армированной блокирующего экрана, стойкого к последующему воздействию аномально высокого пластового давления.

В экспериментах в качестве облегчающей добавки использован микрокремнезем конденсированный МК-85 или МК-65 Челябинского электрометаллургического завода по ТУ 5743-048-02495332-96, который представляет собой ультрадисперсный материал, состоящий из частиц сферической формы (диаметром 0,25 мкм и менее), получаемый в процессе газоочистки печей при производстве кремнийсодержащих сплавов. Основным компонентом материала является диоксид кремния аморфной модификации.

В качестве волокнистого материала использован хризотил марки 4-20 по ГОСТ 12871-2013, который является волокнистым минералом класса силиката, группы серпентинита, имеющий химический состав близкий к Mg3Si2O5(OH)4, щелочестоек, нерастворим в воде, химически инертен.

В лабораторных условиях определяют необходимое количество хлорида кальция (или хлорида магния), которое может быть максимально растворено в пластовой воде, подогретой до 80°С.

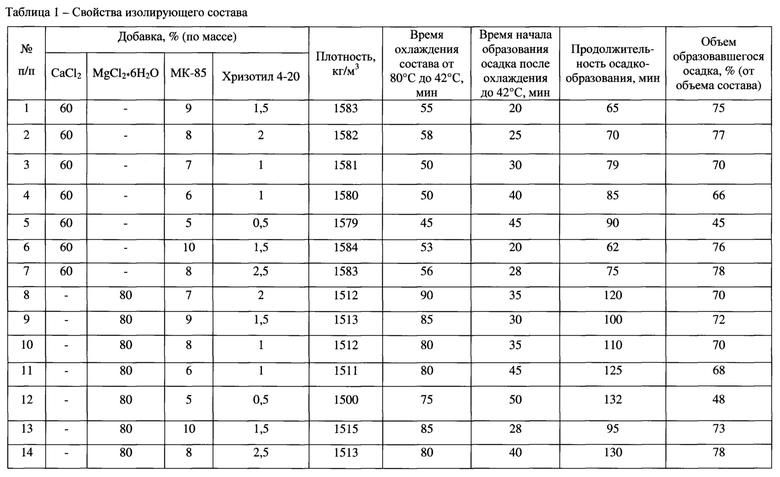

Например, в случае высокоминерализованных пластовых вод месторождений Восточной Сибири (Ковыктинское, Чиканское, Знаменское и др.), содержащих 600-645 г/дм3 в основном хлоридов кальция, магния, натрия, калия, брома (плотностью 1,415 г/дм3), для приготовления рассола с максимальным насыщением по хлориду кальция при температуре 80°С, добавка безводного СаСl2 может составлять до 60% (по массе) (или 28% объемных) от исходного объема пластовой воды, а хлорида магния типа MgCl2*6H2O - до 80% (по массе) (или 15% объемных) (таблица 1).

После приготовления перенасыщенного рассола осуществляют ввод нерастворимых компонентов МК-85 и асбеста, и полученный изолирующий состав перемешивают до получения однородной гомогенной суспензии.

С целью определения допустимого времени операции по закачиванию изолирующего состава в проявляющий пласт определяют интенсивность снижения температуры состава на основе перенасыщенного рассола от 80°С до пластовой температуры, время и температуру начала осадкообразования, а также объем образовавшегося осадка солей и нерастворимых компонентов.

В случае перенасыщенного хлоридом кальция рассола с добавкой 9% МК-85 и 1,5% хризотила марки 4-20, время охлаждения его от 80°С до пластовой температуры 42°С составило 55 мин (состав 1). Максимальное образование осадка в виде кристаллизовавшихся солей и твердой фазы (МК-85 и хризотила) произошло через 65 мин после выдержки при достигнутой температуре, а объем кристаллического армированного осадка составил до 75% от объема изолирующего состава. Таким образом, фактический объем образовавшегося при охлаждении осадка превышает объем дополнительно введенного СаСl2, что свидетельствует о возможности увеличения объема осадка за счет наличия высокодисперсной и волокнистой твердой фазы и кристаллизации из перенасыщенного рассола на поверхности МК-85, совместно с хлоридом кальция, и других солей.

В случае перенасыщенного хлоридом магния рассола указанного состава с добавкой 7% МК-85 и 2,0% хризотила марки 4-20, время охлаждения его от 80°С до пластовой температуры 42°С составило 90 мин (состав 8). Максимальное образование осадка в виде кристаллизовавшихся солей и твердой фазы (МК-85 и хризотила) произошло через 120 мин после выдержки при достигнутой температуре, а объем кристаллического армированного осадка составил до 70% от объема изолирующего состава. Фактический объем образовавшегося при охлаждении осадка также превышает объем дополнительно введенного MgCl2, благодаря сочетанию факторов кристаллообразования солей, при естественном охлаждения перенасыщенного состава до пластовой температуры, наличия дополнительной высокодисперсной и волокнистой твердой фазы и кристаллизации из перенасыщенного рассола на поверхности МК-85, совместно с хлоридом магния, и других солей.

Увеличение в составах дозировки МК-85 более 10% не приводит к существенному ускорению осадкообразования и увеличению объема осадка, а уменьшение дозировки менее 6% не позволяет обеспечить осадкообразование в короткие сроки, а объем осадка составляет менее 50% от объема изолирующего состава.

В случае ввода хризотила в количестве менее 1,0% возможно осаждение МК-85 до охлаждения состава, что приводит к замедлению кристаллообразования солей и уменьшению конечного объема осадка. При вводе хризотила более 2% происходит формирование более объемного, но менее плотного осадка, что может снизить блокирующие свойства состава.

Способ осуществляют следующим образом. После стабилизации расхода изливающейся пластовой воды и накапливания ее в отдельных емкостях, определяют приемистость проявляющего пласта, для выбора давления и необходимого расхода жидкостей (буферной и изолирующего состава).

Полученную при изливе из скважины пластовую воду подогревают в отдельной емкости, оборудованной «терморубашкой» и перемешивающим устройством, до температуры 80°С (не следует производить непосредственный нагрев рапы паром, поскольку будет происходить ее разбавление образующимся конденсатом). После нагрева и стабилизации температуры в пластовую воду постепенно в несколько приемов и при постоянном перемешивании добавляют расчетное количество СаСl2 (или MgCl2*6H2O). Каждую последующую порцию соли добавляют только после полного растворения предыдущей.

После растворения соли в емкость при постоянном перемешивании добавляют расчетное количество МК-85 для равномерного распределения его в рассоле, а затем также при постоянном перемешивании добавляют расчетное количество хризотила. Полученный изолирующий состав дополнительно перемешивают не менее 60 мин для получения однородной стабильной суспензии.

Объем изолирующего состава определяют из расчета формирования изолирующего экрана радиусом не менее 20 м (с учетом пористости пород и мощности проявляющего пласта) и объема, оставляемого в стволе скважины для последующей поддавки в пласт (определяется из расчета обеспечения размещения состава над зоной проявления не менее 40 м).

Указанный расчетный объем необходимо увеличивать с учетом объема кристаллизующегося осадка солей и твердой фазы из закачиваемого состава (принимается по результатам лабораторных испытаний, но не менее чем в 1,6 раза).

Параллельно с приготовлением изолирующего состава отдельно подогревают до температуры 80°С исходную пластовую воду (в объеме, равном 0,5 объема изолирующего состава), которую используют в качестве буферной жидкости. Использование подогретой буферной жидкости необходимо для прогрева инструмента и призабойной зоны пласта и предотвращения быстрого охлаждения изолирующего состава и преждевременного осадкообразования.

Ликвидацию водопроявления проводят с помощью герметизирующих устройств (извлекаемый пакер, разбуриваемая пакер-пробка), спускаемых на бурильных трубах и устанавливаемых на 50-80 м выше проявляющего пласта.

Закачивание буферной жидкости, изолирующего состава и продавочной жидкости осуществляют с максимально допустимой производительностью агрегатов. Продавливание изолирующего состава прекращают после размещения его последней части на 10 м ниже глубины установки бурильного инструмента.

После продавливания изолирующего состава осуществляют технологическую выстойку до завершения процесса осадкообразования (таблица 1).

С момента ожидаемого окончания осадкообразования производится пробная закачка продавочной жидкости (с минимальной производительностью агрегатов) для задавливания изолирующего состава из ствола скважины в проявляющий пласт и подтверждения начала формирования осадка.

При получении давления, превышающего конечное давление продавливания, и его постепенного увеличения до 1,5-2 МПа закачивание прекращают и контролируют изменение давления в линии нагнетания. В случае отсутствия снижения давления, осуществляют дальнейшую закачку продавочной жидкости для задавливания остатков изолирующего состава из скважины в пласт и более полной изоляции рапоносного пласта за счет доуплотнения продуктов осадкообразования в трещинах пласта. С целью исключения разрушения блокирующего экрана давление нагнетания не должно превышать 4,0 МПа.

Отсутствие увеличения давления при пробном закачивании продавочной жидкости (относительно конечного давления продавливания) свидетельствует об отсутствии осадкообразования либо недостаточном объеме осадка для полной закупорки проницаемой части пласта. Поэтому закачивание продавочной жидкости прекращают, производят дополнительную технологическую выстойку в течение 90-100 мин, а затем осуществляют повторную попытку пробного закачивания до получения избыточного давления (относительно конечного давления продавливания) и его постепенного увеличения до 1,5-2 МПа. Дальнейшие работы выполняют аналогично приведенной ранее процедуре.

В случае отсутствия увеличения давления при задавливании всего объема изолирующего состава из ствола скважины в пласт, операцию следует повторить, увеличив объем закачиваемого в пласт изолирующего состава не менее чем в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бурения скважин при активном рапопроявлении | 2023 |

|

RU2811501C1 |

| Тампонажный состав | 2020 |

|

RU2761396C1 |

| Состав для предотвращения проявлений высокоминерализованных флюидов в скважине | 2022 |

|

RU2806757C1 |

| СПОСОБ ЛИКВИДАЦИИ МЕЖПЛАСТОВЫХ ПЕРЕТОКОВ | 2010 |

|

RU2413840C1 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 1997 |

|

RU2111351C1 |

| СОСТАВ ДЛЯ ОГРАНИЧЕНИЯ ПРИТОКА ПЛАСТОВЫХ ВОД | 1995 |

|

RU2078919C1 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 1997 |

|

RU2108455C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОФИЛЕЙ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2000 |

|

RU2169836C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА, НАСЫЩЕННОГО УГЛЕВОДОРОДАМИ С ОСТАТОЧНОЙ ВЫСОКОМИНЕРАЛИЗОВАННОЙ ПОРОВОЙ ВОДОЙ | 2020 |

|

RU2757456C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ | 1995 |

|

RU2093673C1 |

Изобретение относится к области строительства скважин, в частности к работам по изоляции напорных пластов, характеризующихся проявлениями полиминеральных вод высокой степени минерализации. Способ включает приготовление изолирующего состава на основе пластовой воды высокой степени минерализации, в которую при нагреве до 80°С дополнительно вводят хлориды кальция или магния до максимального насыщения ими пластовой воды при данной температуре, микрокремнезем конденсированный МК-85 в количестве 6-10% по массе, к объему перенасыщенного рассола, хризотил марки 4-20 в количестве 1,5-2% по массе, к объему перенасыщенного рассола. Осуществляют последовательное закачивание под давлением в водонасыщенный пласт с аномально высоким пластовым давлением буферной жидкости, в качестве которой используют подогретую до 80°С пластовую воду, и изолирующего состава. Выполняют технологическую выстойку для получения закупоривающего осадка в максимальном объеме. После чего производят окончательное задавливание состава в пласт с ограниченным избыточным давлением для доуплотнения продуктов осадкообразования в трещинах пласта и формирования непроницаемого армированного блокирующего экрана в зоне проникновения состава. Техническим результатом является повышение надежности изоляции трещиноватых напорных пластов с аномально высокими давлениями и умеренными температурами, характеризующихся проявлениями полиминеральных вод высокой степени минерализации. 1 табл.

Способ изоляции пластов с проявлениями полиминеральных вод высокой степени минерализации, заключающийся в создании в пласте блокирующего экрана путем последовательного закачивания под давлением в водонасыщенный пласт с аномально высоким пластовым давлением буферной жидкости, представляющей собой подогретую до 80°С пластовую воду, изолирующего состава на основе пластовой воды высокой степени минерализации, в которую при нагреве до 80°С дополнительно вводят хлориды кальция или магния до максимального насыщения ими пластовой воды при данной температуре, микрокремнезем конденсированный МК-85 в количестве 6-10% по массе к объему перенасыщенного рассола, хризотил марки 4-20 в количестве 1,5-2% по массе к объему перенасыщенного рассола, после закачки изолирующего состава осуществляют технологическую выстойку для получения объемного закупоривающего осадка за счет сочетания факторов кристаллообразования солей при естественном охлаждении перенасыщенного состава до пластовой температуры и наличия высокодисперсной и волокнистой твердой фаз, инициирующих осадкообразование и увеличивающих объем осадка, и последующего окончательного задавливания изолирующего состава в пласт с ограниченным избыточным давлением для доуплотнения продуктов осадкообразования в трещинах пласта, их полной закупорки и обеспечения непроницаемости для пластовой воды в зоне проникновения состава.

| СПОСОБ ТЕХНОГЕННОГО ЭПИГЕНЕЗА ТАМПОНИРОВАНИЯ ВОДОПРОНИЦАЕМЫХ УЧАСТКОВ ИЛИ ЗОН В СОЛЯНЫХ ГОРНЫХ ПОРОДАХ | 2007 |

|

RU2363848C1 |

| ЖИДКОСТЬ ДЛЯ ГЛУШЕНИЯ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2348672C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 2011 |

|

RU2471846C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ИЗОЛЯЦИИ ПРИТОКА МИНЕРАЛИЗОВАННОЙ ПЛАСТОВОЙ ВОДЫ В СКВАЖИНАХ | 1992 |

|

RU2069738C1 |

| Головка цилиндров четырехтактного дизельного двигателя | 1979 |

|

SU953991A3 |

Авторы

Даты

2019-06-11—Публикация

2018-07-23—Подача