Изобретение основано на способе проверки формной пластины, в частности формного цилиндра, известного по европейскому патенту EP 1 673 226 B1.

При использовании способа, известного из предшествующего уровня техники, обычно сначала создают пробный оттиск или гранку, которую сравнивают с соответствующим шаблоном, например, образцом печатной копии, который предоставляют в типографию для тиражирования, либо сравнивают с соответствующим графическим файлом. Любые обнаруженные расхождения между гранкой и шаблоном затем группируют по категориям согласно различным критериям и передают анализатору, который анализирует расхождения механическим образом или вручную и который классифицирует эти отклонения как типографские дефекты, относящиеся к дефекту гравирования на формной пластине, по возможности.

Недостаток способов, известных из предшествующего уровня техники, состоит в том, что гранки, используемые для проверки отпечатка, могут иногда содержать дефекты не из-за дефектных участков на формной пластине, а по другой причине. Например, пятна краски могут возникнуть во время печати при создании гранки из-за неправильного использования краски или из-за наличия дефектных участков на печатном средстве (например, бумаге). Такие так называемые невоспроизводимые мнимые дефекты впоследствии ошибочно учитывают при анализе формной пластины, что в результате приводит к неправильным результатам. Другой недостаток способа, известного из предшествующего уровня техники, состоит в том, что оригинал сравнивают с гранкой готового печатного продукта, в котором уже были применены и смешаны все цвета на гранке, в результате чего проверка качества отдельных накаток краски становится невозможной.

Поэтому цель изобретения состоит в создании усовершенствованного способа проверки формной пластины для печати, чтобы этот способ был очень точным и, в особенности, чтобы он позволял надежно исключать мнимые дефекты.

Цель изобретения достигается с помощью способа, имеющего характеристики, перечисленные в Пункте 1. Предпочтительные примеры осуществления изобретения составляют предмет зависимых пунктов формулы изобретения.

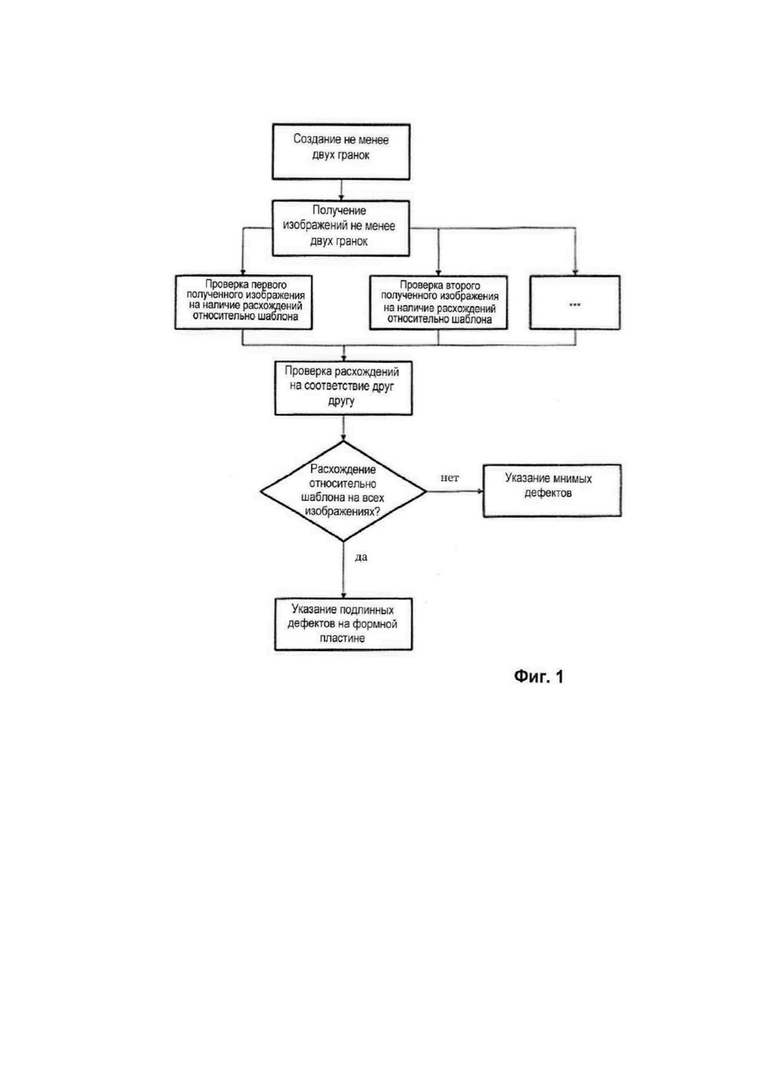

Соответственно, способ включает в себя следующие этапы:

- создание не менее двух гранок с помощью формной пластины, которую необходимо проверить;

- ввод не менее одного цифрового изображения для каждой гранки из этих не менее двух гранок с помощью модуля ввода изображения;

- сравнение каждого из цифровых изображений этих не менее двух гранок с шаблоном клише формной пластины, при этом сравнение состоит из следующих этапов:

- обнаружение расхождений между каждым из изображений и шаблоном клише, и

- проверка того, что обнаруженные расхождения возникают одинаковым образом на цифровых изображениях всех этих не менее двух гранок,

при этом дефект указывают как мнимый, если при сравнении не найдены одинаковые расхождения между цифровыми изображениями этих не менее двух гранок, а при нахождении одинаковых расхождений дефект указывают как дефект гравирования в формной пластине.

Модулем ввода изображения может быть, например, оптический сканер.

Создание не менее двух гранок может включать в себя создание сопоставляемых одноцветных оттисков с формной пластины. Краска, используемая для одноцветной печати, может, по существу, быть любой одноцветной краской, и она не обязана иметь определенный цвет, если она обеспечивает достаточный контраст относительно печатной подложки. Если формная пластина предназначена для печати в цветовом пространстве CMYK, оттиски можно создавать с помощью, например, одного цвета из бирюзового, пурпурного, жёлтого и черного цветов.

Файл клише формной пластины или эталонное изображение поверхности выгравированной формной пластины можно использовать в качестве шаблона клише для сравнения цифровых изображений. Например, оригиналом может быть файл клише, который был основой для создания печатного цилиндра.

При сравнении шаблона клише и с изображением точки с одинаковыми положениями на изображении (одинаковыми координатами, местоположениями в пределах изображения) сопоставляемых цифрового изображения и шаблона клише могут выглядеть по разному, при этом наличие расхождения в каждом положении на изображении определяют путем рассмотрения того, есть ли различия между шаблоном клише и цифровым изображением в соответствующем допустимом диапазоне заданных оптических параметров, в частности, яркости. Другими возможными параметрами проверки могут быть насыщенность и/или тон, при этом они особенно хорошо подходят для определения различий между печатной подложкой и точкой печати изображения.

В этом контексте можно предполагать, что расхождения считают соответствующими, если, с одной стороны, одно из обнаруженных расхождений находится в одном и том же положении на всех изображениях, а, с другой стороны, обнаруженные различные значения лежат в заданном допустимом диапазоне.

Перед сравнением цифровых изображений с шаблоном клише на каждом изображении можно определить точки изображения, которые связаны (ассоциируются) с сопоставляемыми соответствующими точками изображения на шаблоне.

Определение соответствующих точек изображений между цифровыми изображениями и шаблоном клише может включать в себя выделение точек изображений с наибольшим соответствием как пару точек, при этом каждая пара точек образована точкой изображения одного из цифровых изображений и соответствующей (ассоциируемой с нею) точкой изображения на шаблоне клише.

Для каждой пары точек сравнение может проводиться между значением яркости точки изображения и значением яркости точки изображения на шаблоне клише, при этом эти значения яркости впоследствии могут приближаться друг к другу и, предпочтительно, соответствовать друг другу.

Создание не менее двух гранок может включать в себя печать на подложке, в частности, на бумаге, с помощью формной пластины, при этом обнаружение во время проверки одинаковых расхождений между цифровыми изображениями не менее двух гранок будет по-прежнему исключать наличие дефекта подложки.

Желательно, чтобы модуль ввода изображения создавал изображения в цифровом формате. Соответственно, изображения могут быть в виде файлов изображений, которые можно обрабатывать с помощью соответствующего общедоступного программного обеспечения. Соответственно, компьютерный модуль обработки изображений можно использовать для обнаружения расхождений.

Данное изобретение будет более подробно описано ниже с помощью примеров осуществления изобретения, показанных на следующих рисунках. На них изображено следующее:

Фиг. 1. Диаграмма последовательности действий для проверки формной пластины согласно одному примеру осуществления изобретения

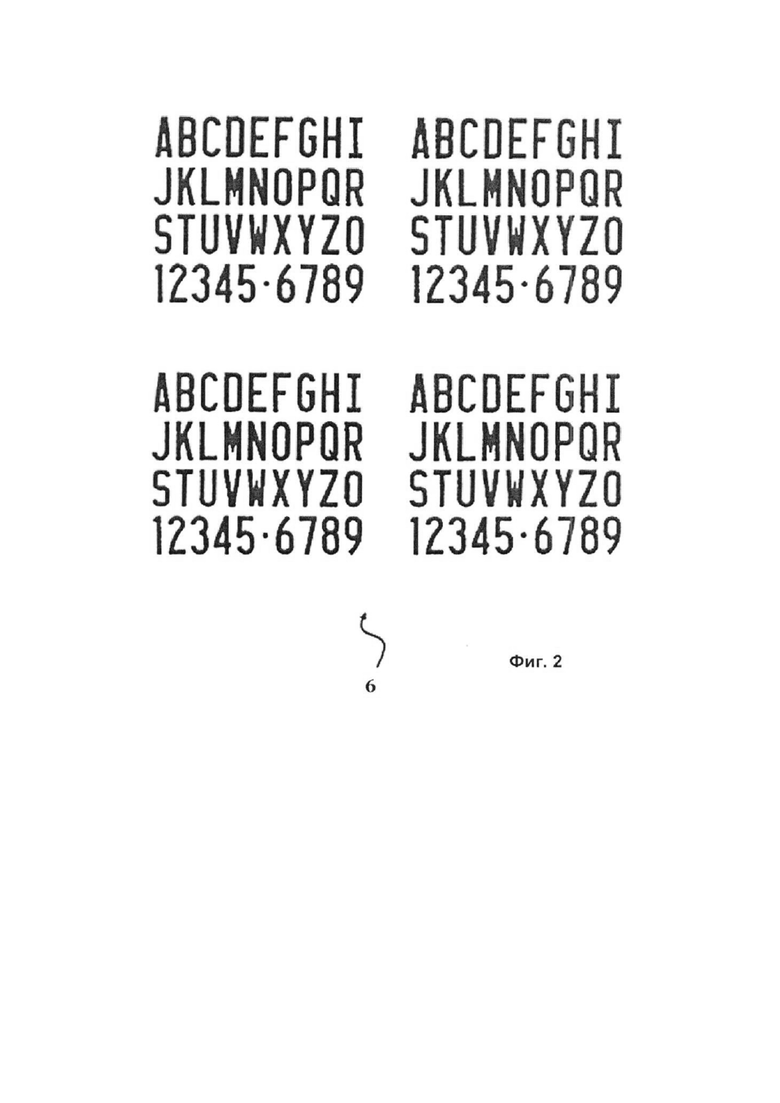

Фиг. 2. Пример шаблона клише согласно примеру осуществления изобретения

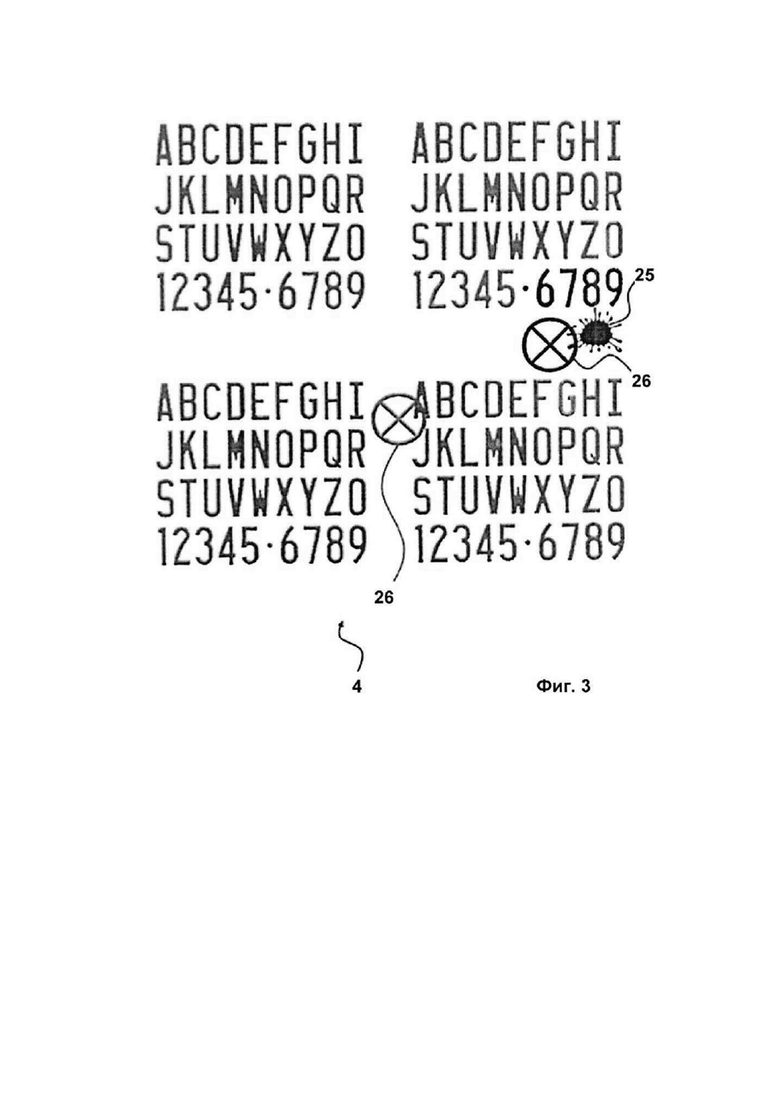

Фиг. 3. Первая гранка по формной пластине, созданная согласно шаблону клише согласно Фиг. 2 с первым мнимым дефектом

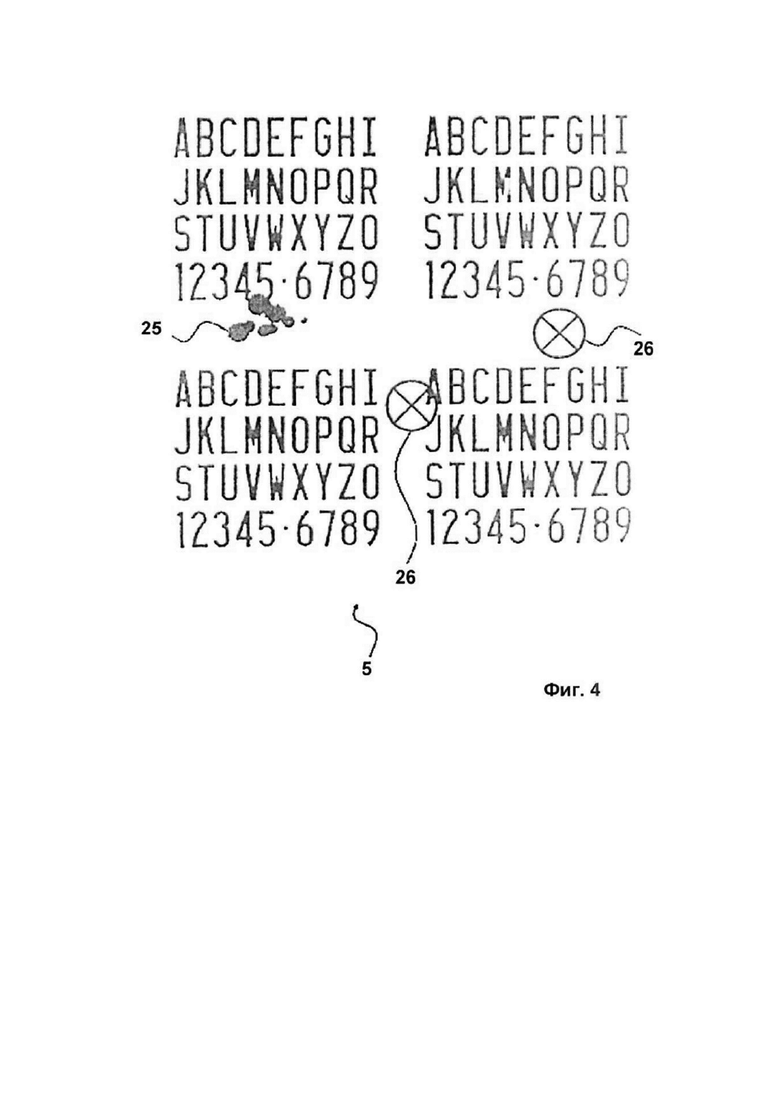

Фиг. 4. Вторая гранка по формной пластине, созданной согласно шаблону клише согласно Фиг. 2 со вторым мнимым дефектом

С учетом требований к высокому качеству в современных способах упаковки, например, с использованием полимерной пленки или картонных упаковках для напитков, необходимо соблюдать высокие эстетические требования. Кроме того, тексты, предупреждающие символы и штрих-коды должны быть очень четкими. Для проверки соответствующих формных пластин гранки сравнивают с эталоном без дефектов, который также называют золотым шаблоном, в качестве которого, согласно изобретению, используют шаблон клише формной пластины. Не менее двух гранок по формной пластине сравнивают с эталоном и осматривают на наличие расхождений. Возможные дефекты могут, в частности, включать видимые дефекты, такие как вмятины, царапины, посторонние включения, брызги, потеки, смещения, мазки, чрезмерно насыщенные, слабые или отсутствующие оттиски, либо цветовые дефекты. Цветовые дефекты включают в себя обесцвечивание, снижение цветности и цветовые расхождения относительно эталонного образца. Для сравнения гранок их сначала необходимо ввести оптическим образом — например, отсканировать, при этом будет создано цифровое изображение не менее двух гранок. Сравнение цифровых изображений с эталоном и, если применимо, предварительную подготовку цифровых изображений для улучшения результатов измерений (настройка яркости, контрастное выравнивание и т.д.) можно выполнять с помощью обычных компьютерных процедур обработки изображений.

Традиционно, гранкой служит пробный оттиск с помощью матрицы печатающего устройства, заново настроенной или созданной для нового орнамента. В этом контексте оттиск делают на том же печатном средстве и с теми же красками, что используют при заключительном применении. Что касается способов проверки печати изображения, известных из предшествующего уровня техники, "полные" оттиски используют в качестве гранок, в которых уже были применены все цветные краски и которые показывают уже полный создаваемый орнамент.

Как показано на рисунках, для каждой формной пластины в данном изобретении создано по две гранки. Поскольку для каждого цвета в многокрасочных оттисках с использованием глубокой печати используют отдельную формную пластину, то из этого следует, что для каждой используемой формной пластины и, соответственно, для каждого цвета (например, голубого, пурпурного, желтого и черного при CMYK-печати), можно создать по две гранки.

При таком цветоизбирательном контроле качества можно найти значительно меньше дефектов по сравнению с традиционной процедурой, поскольку различные цветные краски не укладывают слоями друг поверх друга в этой точке, что может привести к получению одного цвета, который может скрыть дефекты в других цветах. Создание двух гранок по каждому соответствующему цилиндру также предназначено для предотвращения учета дефектов при их последующем анализе, которые присутствуют только на одной из гранок и поэтому не могут быть приписаны дефекту гравирования на соответствующей формной пластине. Эти дефекты, скорее всего, являются обычными дефектами, полученными при печати, которые нельзя отнести на счет плохо выполненной или поврежденной гравировки формной пластины.

На первом этапе создают две или более гранок на подложке, например, рулоне бумаги, при помощи формной пластины, которую необходимо проверить. В частности, формная пластина может быть формным цилиндром, хотя это и не ограничено такими примерами осуществления изобретения. Поскольку каждый соответствующий формный цилиндр используют для печати одного цвета, гранки, полученные таким образом, тоже могут быть одноцветными.

Следовательно, гранки копируют с помощью модуля ввода изображений, например, обычного оптического сканера; при этом гранки становятся доступными в цифровом формате, особенно в формате файла, обычно используемом для обработки и анализа изображений.

На следующем этапе цифровые изображения 1, 2 гранок анализируют на предмет наличия расхождений относительно шаблона 3, при этом каждое цифровое изображение 1, 2 отдельно сравнивают с шаблоном 3. Шаблон 3 является конечным представлением отпечатка, который будет создан, и поэтому он не имеет дефектов. Он может быть образцом желаемого отпечатка, который заказчик представляет в типографию, например. Однако в качестве шаблона лучше использовать графический файл. В частности, шаблон может быть шаблоном клише, по которому была сделана гравировка соответствующего формного цилиндра. Преимущество этого вторичного использования шаблона клише состоит в том, что это экономит усилия и затраты на создание шаблона только в целях проверки формной пластины. Кроме того, это позволяет устранить ошибки передачи, которые могут возникнуть во время создания шаблона по графическому файлу.

Для сравнения каждого цифрового изображения 1, 2 с шаблоном 3 каждое положение на изображении для каждого изображения 1, 2 сравнивают с сопоставляемым положением на изображении шаблона 3. В данном случае отличия в заранее заданных оптических параметрах получают как расхождения. Различия можно либо вычислить для каждой сопоставляемой пары точек изображения или вычислить как средние значения кластеров растровых точек большего размера, при этом каждый соответствующий кластер растровых точек идеально представляет определенные характеристики изображения. В частности, оптическими параметрами могут быть яркость, насыщенность и тон сопоставляемой точки изображения или кластера растровых точек. Такие обнаруженные расхождения считают дефектными, если соответствующие вычисленные различия превышают ранее заданное пороговое значение. После соответствующей проверки изображений 1, 2 на наличие расхождений от шаблона 3 выполняют анализ изображений 1, 2, чтобы определить, одинаковы ли обнаруженные расхождения от шаблона в двух изображениях 1, 2. В случае наличия дефекта на профиле поверхности формного цилиндра соответствующий дефект должен находиться в том же положении на обоих изображениях 1, 2. Если при сравнении двух изображений 1, 2 приходят к выводу, что расхождения присутствует на каждом из проверенных изображений 1, 2, то тогда одинаковые расхождения передают в аналитический модуль для дальнейшего их анализа.

Определение "одинаковые расхождения" можно использовать для случаев, когда соответствующее расхождение обнаружено в том же положении на изображении на всех изображениях 1, 2, с одной стороны, а отличия между обнаруженными дефектами на отдельных изображениях 1, 2 находятся в определенном допустимом диапазоне, с другой стороны. Но если при проверке сопоставлением обнаружено, что расхождение относительно шаблона 3 отсутствует на обоих изображениях 1, 2, то этот дефект считают мнимым, и модуль анализа его не проверяет, в результате чего бесполезная обработка мнимых дефектов не мешает его работе.

Мнимые дефекты 4 могли, например, быть результатом дефектов бумаги или пятен краски, поэтому их не считают дефектами гравирования формного цилиндра. Поэтому желательно определить мнимые дефекты 4 до начала дальнейшего длительного анализа и исключить такие дефекты из проверки.

Для того, чтобы модуль ввода изображений не был источником ошибок, следует получать различные изображения 1, 2 с помощью различных сканеров или модулей ввода изображений. Например, это поможет предотвратить ситуацию, когда загрязнение на сканере может привести к мнимым дефектам на всех полученных изображениях, и при вышеупомянутой проверке мнимых дефектов настоящие дефекты могут быть не обнаружены.

Для сравнения дефектов на изображениях 1, 2 относительно шаблона 3 полученные изображения 1, 2 можно сначала привести в соответствие с шаблоном 3. Для этого необходимо распознать одинаковые или хотя бы отчасти одинаковые орнаменты в изображениях 1, 2 и шаблоне 3, а сопоставляемые соответствующие участки изображения должны ассоциироваться друг с другом. Для этого преобразование изображений 1, 2 в шаблон 3 можно выполнять посредством так называемых характерных точек элементов. Для этого отсканированное изображение 1, 2 и шаблон 3 необходимо осмотреть попиксельно в отношении элементов непрерывного изображения. В этом контексте элементы сгруппированы по различным критериям. Однако границы или края элемента обычно находятся в участках изображения с высокими градиентами между пикселями относительно их уровней цветности или яркости. Если модуль обработки изображений обнаруживает расхождение относительно шаблона 3 или дефект в изображении 1, 2, в который входит несколько смежных пикселей, отличающихся определенной характеристикой от их соседних пикселей, то это расхождение также группируется в элемент.

Следующий этап включает установление соответствия между шаблоном 3 и изображениями 1, 2 таким образом, чтобы ассоциировать (связать) определенные элементы друг с другом. На этом этапе элементы изображения 1, 2 ассоциируют с соответствующими пикселями каждого соответствующего элемента эталонного файла 3, создавая пары точек. Так называемый процесс описания элементов используют для распознавания ассоциированных (связанных) пар точек. Связывание точек друг с другом происходит на основе проверки того, какие точки наиболее соответствуют друг другу. В данном случае используют алгоритм произвольно-селективного доступа (RANSAC) для поиска наилучшего преобразования для соответствия парам точек. RANSAC служит алгоритмом оценки модели в серии результатов измерений с выбросами в наблюдениях или данных и с грубыми дефектами, который, главным образом, используют для анализа результатов автоматизированных измерений, в частности, в области машинного зрения, по причине его устойчивости к воздействиям.

После определения пар точек выполняют следующее преобразование, во время которого минимизируют различие в уровнях яркости. Чтобы найти более точное совпадение между изображением 1, 2 и шаблоном 3, выполняют улучшенное, усовершенствованное преобразование на основе преобразования, определенного на предыдущем этапе. Дальнейшие преобразования выполняют, чтобы сгладить искажения в изображении 1, 2 гранки и адаптировать их для совмещения с шаблоном 3. Этот процесс выполняют в два этапа; сначала выполняют глобальное преобразование всей гранки, сопровождаемое локальным преобразованием меньших частичных участков гранки. Затем минимизируют различие в уровнях яркости двух изображений путем корректировки яркости пикселей в изображении 1, 2, чтобы они соответствовали шаблону 3 согласно обнаруженной разнице в уровнях яркости отдельных пикселей пар точек. Чтобы отрегулировать яркость, соответствующие по яркости участки шаблона 3 корректируют согласно соответствующим участкам на изображении 1, 2.

Для этого определяют участки яркости, которые содержат пиксели с аналогичными уровнями яркости. Затем для каждого яркого участка эталонного изображения или шаблона 3 корректируют уровни яркости на соответствующем участке изображения 1, 2. В этом случае яркость корректируют с помощью стандартного отклонения и среднего из уровней яркости на данном участке; при этом у каждого пикселя есть свой определенный уровень яркости. Уровни с слишком большим отклонением от средней яркости при этом не учитывают и не используют при расчетах. Такая корректировка яркости позволяет скорректировать изображения 1, 2, не обрабатывая ненужные потенциальные дефекты в точке, где их могут больше не найти.

Различие между шаблоном 3 и скорректированным отсканированным изображением 1, 2 рассчитывают во время следующего обнаружения дефекта. Участки, для которых расчеты указывают на значительные различия между уровнями яркости, теперь выделяют как возможные места для потенциальных дефектов на гранке. Однако эти расхождения или аномалии передают только в следующий модуль анализа, во-первых, если соответствующие различия в яркости выше определенных ранее определенных пороговых значений и, во-вторых, если потенциальные дефекты присутствуют на обоих изображениях 1, 2 или на гранке. С помощью этого процесса мнимые дефекты 4, которые являются результатом пятен краски или дефектов бумаги, можно исключить из последующего анализа, используемого для проверки формного цилиндра.

На Фиг. 2–4 приведены примеры шаблона 3 и два изображения 1, 2 гранок, на которых показаны обычные дефекты 5 на некоторых участках и мнимые дефекты 4 на других участках. На Фиг. 2 также показан шаблон или эталонный файл 3, на котором представлено графическая комбинация четырех аналогичных элементов, каждый из которых представляет собой оттиск для картонных упаковок для напитков, и которые присутствуют на шаблоне 3 через равномерные промежутки.

На Фиг. 3 представлено изображение 4 первой гранки формной пластины, включающее те же четыре аналогичных элемента, как на шаблоне 3, но также включающее мнимый дефект 4 и два обычных дефекта 5, которые распределены по гранке 1 и полученному изображению 4.

На Фиг. 4 показано изображение 5 другой гранки той же формной пластины. Изображение 5 также содержит мнимый дефект 4 и два обычных дефекта 5. Важно отметить, что мнимый дефект 4 расположен в другом положении на изображении, нежели мнимый дефект на первой гранке на Фиг. 3, и, в частности, он отличается по своей физической форме.

При первом сравнении изображений 1, 2 с шаблоном 3 были обнаружены как обычные дефекты 5, так и соответствующие мнимые дефекты 4 без какого-либо изначального различия между ними. При следующем сравнении двух изображений 1, 2 друг с другом, сравнивают каждый из дефектов 4, 5 на каждом изображении 1, 2 относительно шаблона 3, чтобы проверить, присутствует ли каждый соответствующий дефект также на другом сопоставляемом изображении 1, 2.

Оба дефекта 5 можно классифицировать как обычные/подлинные дефекты формной пластины из-за их формы и их положения на изображениях 1, 2. На Фиг. 4 дефектов нет, что соответствует тому мнимому дефекту 4 на Фиг. 3, и, наоборот, ни один соответствующий мнимый дефект 4 на Фиг. 3 не соответствует мнимому дефекту 4 на Фиг. 4. Поскольку эти (мнимые) дефекты 4 возникают только один раз, их классифицируют как не имеющие значения для последующего аналитического процесса, вследствие чего мнимые дефекты 4 не подвергают дальнейшей проверке, упрощая тем самым контроль качества формной пластины.

Даже если мнимые дефекты 4 были обнаружены в аналогичном или том же самом положении на изображении на показанном примере, они по-прежнему отличались по своей геометрической форме, что означает, что дефекты 4 по-прежнему распознавались бы как мнимые дефекты в этом случае. С другой стороны, то же применяют в случае, если два дефекта одинаковой геометрической формы расположены в разных положениях на изображениях 1, 2. В таком случае эти дефекты были бы также распознаны как мнимые дефекты.

Изобретение относится к способу проверки формной пластины, в частности формного цилиндра, на наличие дефектов гравирования формной пластины, включающему следующие этапы: создание не менее двух гранок с помощью формной пластины, которую необходимо проверить, ввод не менее одного цифрового изображения для каждой из этих не менее двух гранок с помощью модуля ввода изображения, сравнение каждого из цифровых изображений этих не менее двух гранок с шаблоном клише формной пластины, при этом сравнение состоит из следующих этапов: обнаружение отклонений между каждым из цифровых изображений и шаблоном клише, проверка того, что обнаруженные отклонения возникают одинаковым образом на цифровых изображениях всех этих не менее двух гранок, причем дефект указывают как мнимый, если при сравнении не найдены одинаковые отклонения между цифровыми изображениями этих не менее двух гранок, а при нахождении одинаковых отклонений дефект указывают как дефект гравирования в формной пластине. 9 з.п. ф-лы, 4 ил.

1. Способ проверки формной пластины, в частности, формного цилиндра, на наличие дефектов гравирования формной пластины, включающий следующие этапы:

- создание не менее двух гранок (1, 2) с помощью формной пластины, которую необходимо проверить,

- ввод не менее одного цифрового изображения (4, 5) для каждой из этих не менее двух гранок (1, 2) с помощью модуля ввода изображения (3),

- сравнение каждого из цифровых изображений (4, 5) этих не менее двух гранок (1, 2) с шаблоном клише (6) формной пластины, при этом сравнение состоит из следующих этапов:

- обнаружение расхождений между каждым из цифровых изображений (4, 5) и шаблоном клише (6), а также

- проверка того, что обнаруженные расхождения возникают одинаковым образом на цифровых изображениях (4, 5) всех этих не менее двух гранок (1, 2),

при этом дефект указывают как мнимый, если при сравнении не найдены одинаковые расхождения между цифровыми изображениями (4, 5) этих не менее двух гранок (1, 2), а при нахождении одинаковых расхождений дефект указывают как дефект гравирования в формной пластине.

2. Способ по п. 1, в котором создание не менее двух гранок (1, 2) включает в себя создание сопоставляемого одноцветного оттиска формной пластины.

3. Способ по п. 1, в котором файл клише формной пластины или эталонное изображение поверхности выгравированной формной пластины используют в качестве шаблона клише (6) для сравнения цифровых изображений (4, 5).

4. Способ по п. 1, в котором при сравнении шаблона клише (6) с сопоставляемым цифровым изображением (4, 5) сопоставляют одинаковые положения на изображениях для соответствующего цифрового изображения (4, 5) и шаблона клише (6), при этом наличие расхождения в каждом положении на изображениях определяют путем рассмотрения того, находятся ли различия между шаблоном клише (6) и цифровым изображением (4, 5) в соответствующем допустимом диапазоне заданных оптических параметров, в частности яркости.

5. Способ по п. 4, в котором расхождения считаются соответствующими, если одно из обнаруженных расхождений находится в одном и том же положении на изображении на всех цифровых изображениях (4, 5), с одной стороны, а обнаруженные различные значения лежат в заданном допустимом диапазоне, с другой стороны.

6. Способ по п. 1, в котором перед сравнением цифровых изображений (4, 5) с шаблоном клише (6) на каждом из цифровых изображений (4, 5) определяют точки изображения, которые связаны с взаимосвязанными соответствующими точками изображения на шаблоне (6).

7. Способ по п. 6, в котором определение соответствующих точек изображений между цифровыми изображениями (4, 5) и шаблоном клише (6) включает в себя выделение точек изображений с наибольшим соответствием как пару точек, при этом каждая пара точек образована точкой изображения одного из цифровых изображений (4, 5) и соответствующей точкой изображения на шаблоне клише (6).

8. Способ по п. 7, в котором сравнение проводится между значением яркости точки цифрового изображения (4, 5) и значением яркости точки изображения на шаблоне клише (6) для каждой пары точек, при этом данные значения яркости впоследствии могут приближаться друг к другу и, предпочтительно, соответствовать друг другу.

9. Способ по п. 7 или 8, в котором для каждой пары точек шаблон клише (6) и сопоставляемое цифровое изображение (4, 5) видны друг рядом с другом или друг на друге, при этом две точки изображения пары точек визуально ассоциируются друг с другом и, в частности, соединены друг с другом линией.

10. Способ по п. 1, в котором создание не менее двух гранок (1, 2) включает в себя печать на подложке (в частности, на бумаге) с помощью формной пластины, при этом обнаружение во время проверки одинаковых расхождений между цифровыми изображениями (4, 5) не менее двух гранок (1, 2) будет по-прежнему исключать наличие дефекта подложки.

| DE 102008059759 A1, 02.06.2010 | |||

| Прокатный стан | 1989 |

|

SU1673226A1 |

| DE 102007047086 A1, 30.04.2008. | |||

Авторы

Даты

2019-06-11—Публикация

2018-01-17—Подача