Настоящее изобретение относится к способу мониторинга и/или управления, и/или регулирования работы центрифуги, в частности сепаратора, во время центрифужной обработки продукта, в частности, при очистке продукта и/или разделении продукта на различные жидкие фазы.

По существу, такие способы известны из уровня техники, например, из патентного документа DE 4111933 С1, в котором раскрыт способ мониторинга количества выпускаемого вещества на основании увеличения тока приводного двигателя барабана или уменьшения частоты вращения барабана. Еще один способ рассматриваемого типа известен из патентного документа DE 102008062055 А1, в котором раскрыт способ определения состояния машины, согласно которому, для определения состояния машины анализируют измеряемые величины, при этом посредством устройства управления машиной определяют и анализируют значение, измеренное датчиком компонента машины.

Задача настоящего изобретения заключается в том, чтобы предложить новый относительно существующего уровня техники способ мониторинга и/или регулирования работы центрифуги, который обеспечивал бы возможность осуществления режимов работы и методов расчета, которые являлись бы новыми относительно существующего уровня техники.

Настоящее изобретение обеспечивает решение упомянутой задачи посредством объекта изобретения согласно пункту 1 формулы изобретения, в соответствии с которым измерения усилия осуществляют и анализируют с применением одного или нескольких датчиков усилия. В случае отклонения от заранее заданного поведения выполняют вывод данных. Опционально или альтернативно измерения усилий или анализ измерений усилий осуществляют в процессе управления и/или регулирования работы центрифуги.

Согласно настоящему изобретению, мониторинг текущей работы центрифуги при центрифужной обработке продукта осуществляют посредством одного или более измерения усилий с применением одного или более датчика усилия. После чего опционально или альтернативно осуществляют регулирование. При этом возможно обнаружение ошибок и также (предпочтительно) возможна оптимизация работы центрифуги за счет регулирования на основании заранее заданных пределов измерения (измерений) усилий.

Из уровня техники, например, известно, что посредством упомянутых датчиков могут быть обнаружены осевые отклонения приводного шпинделя. Так, простым образом может осуществляться мониторинг работы центрифуги или по меньшей мере вспомогательный мониторинг. Однако мониторинг и управление с применением датчиков усилия могут быть обеспечены посредством способа мониторинга и управления, отличающегося от решений уровня техники. Кроме того, этот способ может быть скомбинирован с известными из уровня техники способами. Датчики усилия или преобразователи усилия обеспечивают простую возможность мониторинга и/или управления и регулирования работы центрифуги, что обеспечивает альтернативные и/или дополнительные преимущества относительно уровня техники.

Для осуществления измерений усилий преимущественно используют кольцевые датчики усилия и/или датчики поперечного усилия.

Выводы о рабочем состоянии могут быть сделаны на основании измеренных показателей усилий, например, на упругих элементах (на ножках) и/или на креплении барабана центрифуги.

На основании осуществленного посредством устройства управления машиной анализа измерения и, возможно, дополнительных параметров состояния центрифуги и технологического процесса, посредством устройства управления машиной (управляющего и предпочтительно регулирующего устройства) осуществляют машинные и технологические операции для оптимизации работы и управляют их результатами.

Центрифуга, в частности сепаратор с вертикальной осью вращения, предпочтительно установлена на четырех упругих элементах (ножках), на которые опирается барабан посредством упругих опорных подушек вблизи крепления барабана. Таким образом, в каждом из случаев возможно перемещение поддерживаемой системы в ограниченных пределах. Эти перемещения являются результатом как динамического, так и рабочего состояния центрифуги. Все статические и динамические усилия, действующие на ножки и/или опорные подушки вблизи крепления барабана, могут быть определены или измерены в форме измерений усилий посредством датчиков усилия.

Каждое измерение усилия предпочтительно сопоставляют с одним или несколькими эталонными измерениями, что обеспечивает возможность оценки параметров текущего состояния машины, технологического процесса или их соответствующих изменений. Затем в зависимости от статических или динамических предельных значений инициируют машинные функции, например, изменяют рабочую частоту, или функции технологического процесса, например, осуществляют сброс или измеряют интенсивность подачи. Для этого предпочтительно однократно или многократно осуществляют калибровочный ход для проведения эталонного измерения.

Предпочтительные варианты осуществления изобретения раскрыты в зависимых пунктах формулы изобретения.

Настоящее изобретение более подробно описано далее со ссылками на приложенные чертежи в отношении примерного варианта осуществления.

На фиг. 1 показано сильно упрощенное схематическое изображение первого сепаратора для центрифужной обработки продукта;

на фиг. 2 показан увеличенный и детальный вид части сепаратора с фиг. 2 в частичном разрезе;

на фиг. 3 показан увеличенный и детальный вид еще одной части сепаратора с фиг. 2 в частичном разрезе;

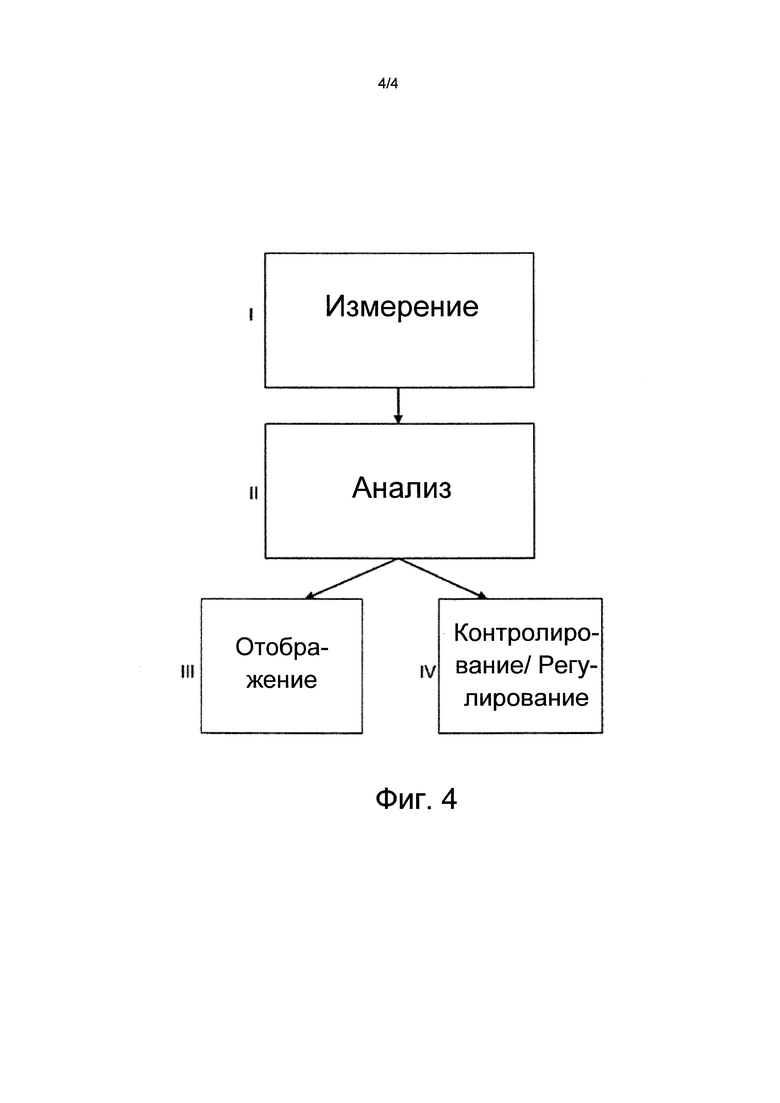

на фиг. 4 показана структурная схема.

На фиг. 1 показано схематичное изображение сепаратора для центрифужной обработки продукта, в частности для очистки продукта от твердой фазы (или для концентрирования такой фазы) и/или для разделения продукта на различные жидкие фазы.

Сепаратор, который показан на фиг. 1 и который предпочтительно предназначен для непрерывной работы, имеет поворотный барабан 1 (показан лишь схематично), предпочтительно с вертикальной осью вращения. В барабане 1 может быть расположена сборка разделительных тарелок (не показана). Кроме того, барабан 1 имеет приводной шпиндель 2, приводимый в движение вследствие соединения его с приводным двигателем 3. Кроме того, приводной двигатель 3 может быть расположен по направлению прохождения приводного шпинделя в качестве непосредственного привода (не показано).

В барабан 1 входит подводящая линия 4 для продукта, подлежащего обработке. Жидкости разной плотности и вероятная твердая фаза могут быть выведены из барабана 1 через одну или несколько отводящих линий 5а, 5b и, возможно, выпускные отверстия 6 для твердой фазы (показаны схематично). Предпочтительно, чтобы в подводящей линии 4 и в отводящей линии (линиях) 5а и, возможно, 5b были выполнены управляемые (и предпочтительно дросселирующие) клапаны (не показаны). Барабан 1 окружен кожухом 7.

Поворотный барабан 1 и предпочтительно привод/двигатель 3 (и, возможно, дополнительные элементы, например, кожух 7) размещены на станине 8 и опираются на нее. Станина 8 установлена на основании, в частности, на фундаменте 10 (как показано на фиг. 1 и 2), посредством одной или (как в показанном случае) нескольких (предпочтительно трех или четырех) ножек 9а, b, с, d, содержащих упругие элементы или (как, например, в показанном случае) выполненных в виде круглых опор 15.

Во время работы центрифуги, то есть, во время вращения барабана 1, одно или несколько усилий измеряют посредством одного или нескольких (фиг. 3) датчиков 11а-11d и/или 11е усилия (этап I на фиг. 4).

Датчики/преобразователи 11а-11d и/или 11е усилия могут быть установлены в различных частях центрифуги, в частности в местах центрифуги, в которых элементы поворотной системы упруго поддерживаются опорой, то есть, в частях, где возможны перемещения поворотной системы в ограниченных пределах. Эти перемещения являются результатом динамического состояния или также рабочего состояния центрифуги или их изменений. Действующие таким образом статические и динамические усилия могут быть измерены за счет измерения усилий.

В первом примерном варианте осуществления настоящего изобретения для каждой из одной или более (особенно предпочтительно всех) ножек предусмотрен один из датчиков 11а, b, с, d усилия для проведения измерения усилия на соответствующих ножках 9a-9d (как показано на фиг. 1, 2).

Альтернативно или дополнительно, во втором примерном варианте осуществления настоящего изобретения для каждой из одной или более (особенно предпочтительно по меньшей мере трех) упругих опорных подушек 18, расположенных вблизи крепления барабана (не показано), предусмотрен один из датчиков 11е усилия для проведения измерений усилий на соответствующих опорных подушках (фиг. 1, 3). При этом предпочтительно, чтобы на каждой из одной или нескольких опорных подушек 18, обеспечивающих упругую опору опорного корпуса 19 на участок 20 станины 8, был установлен один из датчиков усилия 11е, например, установлен под опорной подушкой 18 и над участком 20 станины, что обеспечивает возможность проведения измерений усилий на соответствующих опорных подушках 18.

Датчики 11а-11d усилия и/или датчик 11е усилия предпочтительно выполнены с возможностью измерять сжимающие усилия.

Кроме того, датчики 11а-11е усилия предпочтительно соединены посредством проводного или беспроводного соединения с управляющим и/или регулирующим устройством 12 сепаратора, выполненным с возможностью анализировать результаты измерений (этап II на фиг. 4). Управляющее устройство 12 предпочтительно выполнено с возможностью отображать определенные значения, например, на устройстве вывода, например, на дисплее (этап III на фиг. 4) и/или использовать их для управления/регулирования работы центрифуги (этап IV на фиг. 4). В случае наличия отклонения от предварительно заданного поведения, например, в случае отклонения от одного или нескольких целевых значений, может быть выдан предупредительный сигнал. На основании измеренных во время работы центрифуги показателей также могут управлять и/или регулировать такие функции, как сброс твердой фазы (этап IV). Кроме того управляющее устройство 12 предпочтительно выполнено с возможностью активировать (непосредственно или через взаимосвязанное устройство) приводной двигатель 2.

Для измерений усилия на каждой из ножек 9а, 9b, 9с, 9d (цельных или состоящих из нескольких частей) предпочтительно применяют один из датчиков 11a-11d усилия.

Упомянутые перемещения сепаратора является результатом не только динамического состояния, но и технологического состояния центрифуги, в частности барабана 1. Статические и динамические усилия, действующие на ножки 9a-9d или опорные подушки 18 машины, могут быть измерены за счет измерения усилий под двумя, тремя или четырьмя ножками (датчики Hand) или на опорных подушках (датчики 11е).

На фиг. 2 показан один примерный тип расположения датчиков 11а-11d усилия. В показанном примере датчик 11а усилия, выполненный в виде кольцевого датчика усилия, установлен на ножке 9а. Он установлен между станиной 8 и самой ножкой 9а, имеющей в показанном примере круглую опору 15, выступающую в качестве упругого элемента и окруженную кожухом 14. В свою очередь, круглая опора 15 опирается на фундаментную раму 16, образующую часть фундамента/основания 10. Такие элементы, как станина 8, круглая опора 14 и фундаментная рама 16 могут быть соединены друг с другом посредством одного или нескольких болтов 17 (в показанном примере направленных вертикально). Такая конструкция предпочтительно реализована на по меньшей мере одной или (предпочтительно) всех ножках 9a-9d. При этом предварительное напряжение в датчике 11а усилия создают посредством крепежной гайки 13 и болта 17.

Измерение осуществляют последовательно и непрерывно или с интервалами. Показатели, измеренные посредством датчиков 11а-11d и/или 11е усилия, передают в управляющее (и предпочтительно регулирующее) устройство 12, в котором анализируют эти данные. Таким образом, в каждом случае могут измерить только одно усилие. Однако также представляется возможным записать результаты измерений всех датчиков усилия, сопоставить их друг с другом соответствующим образом и оценить их так, чтобы сформировать в результате уставки для регулирования.

Записанные измеренные показатели сравнивают с целевыми значениями. В результате этого сравнения устанавливают по меньшей мере один управляющий параметр. Посредством управляющего и регулирующего устройства 12 на основании по меньшей мере одного управляющего параметра (или нескольких управляющих параметров) воздействуют на работу центрифуги так, что регулируемый параметр - усилие и/или отклонение на ножках - изменяется так, чтобы приобрести желаемое поведение.

Особенно предпочтительно (как упомянуто выше), чтобы дополнительно или вместо измерений усилий на ножках 9a-9d осуществляли измерения усилий в непосредственной близости от крепления барабана (датчики 11е усилия), на одной или нескольких опорных подушках 18. Это связано с тем, что в этой области значительно лучше соотношение между измеренным сигналом и полезным сигналом, поскольку на это измерение не влияет станина, детали привода и двигатель.

Кроме того, на одной или нескольких ножках может быть осуществлено дополнительное измерение в горизонтальном направлении и/или осуществлено дополнительное измерение во время и после сброса твердой фазы через выпускные отверстия 6 для твердой фазы в случае, если они выполнены с возможностью периодически закрываться (информация из управляющего устройства машины). В результате измерения поперечных усилий может быть сделан вывод о параметрах сброса и сброшенном количестве вещества.

Например, измерения, посредством которых определяют вес центрифуги и/или его изменения, могут быть осуществлены простым способом посредством одного или нескольких датчиков усилия. Таким образом, по меньшей мере первое эталонное измерение предпочтительно осуществляют с пустым барабаном (то есть, без продукта). Затем в идеальном рабочем режиме, когда барабан загружен продуктом, могут осуществить второе измерение. Затем могут быть определены и отображены отклонения этих двух состояний друг от друга. Однако одной из причин отклонений от требуемого состояния по окончании эксплуатации может являться также процесс комкования внутри барабана во время работы. Таким образом, можно сделать вывод об увеличении веса в барабане в случае превышения некоторого предельного значения. В этом состоянии может быть принята контрмера, например, сброс твердой фазы, а в отдельном случае - даже прерывание процесса для осуществления безразборной мойки. Согласно одному из вариантов осуществления изобретения при помощи измеренных данных дополнительно определяют значительные повреждения опор и/или неустойчивости и тому подобное.

Для повышения качества полезного сигнала, известные частоты (вращения двигателя, вращения барабана, роликов подшипника, сепаратора подшипника) могут быть отфильтрованы. В качестве датчиков усилия, например, могут быть использованы кольцевые динамометры фирмы НВМ и преобразователи поперечного усилия фирмы BROSA.

Измерение усилий предпочтительно осуществляют последовательно и непрерывно или с интервалами, равными 1 минуте или менее.

Способ согласно настоящему изобретению подходит для эксплуатации в непрерывном режиме центрифуги, в особенности сепаратора с вертикальной осью вращения, содержащей в барабане средство отделения, например, сборку разделительных тарелок. Альтернативно центрифуга может быть выполнена иным образом, например, в виде шнековой центрифуги со сплошным барабаном, в частности с горизонтальной осью вращения (не показана).

Перечень ссылочных обозначений

барабан 1

приводной шпиндель 2

двигатель 3

подводящая линия 4

отводящая линия 5а, 5b

отверстия для выгрузки твердой фазы 6

кожух 7

станина 8

ножка 9а, 9b, 9с, 9d

фундамент 10

датчик усилия 11а, 11b, 11с, 11d, 11е

управляющее устройство 12

крепежная гайка 13

кожух 14

круглая опора 15

фундаментная рама 16

болт круглой опоры 17

опорная подушка 18

опорный корпус 19

участок станины 20

Способ мониторинга и/или управления, и/или регулирования работы центрифуги, в частности сепаратора, во время центрифужной обработки продукта, в частности при очистке продукта и/или разделении продукта на различные жидкие фазы, причем центрифуга содержит по меньшей мере следующее: барабан (1), выполненный с возможностью вращения приводным шпинделем (2), крепление барабана и приводной двигатель (3), причем при помощи одного или нескольких датчиков (11а-11d) усилия осуществляют измерения усилий (этап I) и анализируют эти измерения (этап II), а также тем, что в случае отклонения от заданного поведения осуществляют вывод данных (этап III), и/или используют результаты анализа для управления и/или регулирования или во время управления и/или регулирования работы центрифуги (этап IV). 20 з.п. ф-лы, 4 ил.

1. Способ мониторинга и/или управления, и/или регулирования работы центрифуги, в частности сепаратора, во время центрифужной обработки продукта, в частности при очистке продукта и/или разделении продукта на различные жидкие фазы, причем центрифуга содержит, по меньшей мере, следующее: барабан (1) с возможностью вращения приводным шпинделем (2), крепление барабана и приводной двигатель (3), отличающийся тем, что измерения усилий осуществляют (этап I) и анализируют (этап II) с использованием одного или нескольких датчиков (11a–11d) усилия, причем в случае отклонения от заранее заданного поведения осуществляют вывод данных (этап III), и/или используют результаты анализа для управления и/или регулирования работы центрифуги или в процессе управления и/или регулирования работы центрифуги (этап IV), причем для проведения эталонного измерения однократно или многократно осуществляют калибровочный ход.

2. Способ по п. 1, отличающийся тем, что измерения усилий (этап I) выполняют с использованием одного или нескольких датчиков усилия.

3. Способ по п.1, отличающийся тем, что измерения усилий (этап I) выполняют с использованием одного или нескольких кольцевых датчиков усилия.

4. Способ по п.1, отличающийся тем, что измерения усилий (этап I) выполняют с использованием одного или нескольких датчиков поперечного усилия.

5. Способ по п.1, отличающийся тем, что измерение изменения усилия выполняют с использованием одного или нескольких датчиков (9a – 9d, 9e) усилия, установленных в местах центрифуги, в которых, по меньшей мере, вес поворотной системы или всей центрифуги упруго поддерживается опорой так, что возможны ограниченные вертикальные и/или горизонтальные перемещения соответствующей поддерживаемой системы.

6. Способ по любому из пп. 1–5, отличающийся тем, что барабан центрифуги имеет одну или несколько ножек (9a–9d), которые выполнены полностью или частично упругими, и тем, что для одной или нескольких ножек, в частности для каждой ножки, предусмотрен один из датчиков (11a–11d) усилия.

7. Способ по любому из пп. 1–5, отличающийся тем, что каждый из датчиков (11a–11d) усилия установлен над упругой опорой (14) соответствующей ножки (9a–9d) или под этой упругой опорой.

8. Способ по любому из пп. 1–5, отличающийся тем, что барабан (1) вблизи крепления барабана имеет одну или несколько опорных подушек (18), при этом для одной или нескольких опорных подушек, в частности для по меньшей мере трех опорных подушек (18), предусмотрен один из датчиков (11e) усилия, при этом датчики усилия расположены кругообразно симметрично.

9. Способ по п. 8, отличающийся тем, что барабан центрифуги оснащен опорными подушками (18) для обеспечения опоры опорного корпуса (19) на участок (20) станины, при этом датчик усилия установлен под опорной подушкой (18) или над этой подушкой.

10. Способ по любому из пп. 1–5 или 9, отличающийся тем, что

a) во время работы центрифуги, то есть во время вращения барабана (1) центрифуги, на датчиках усилия измеряют усилия,

b) показатели, измеренные датчиками усилия, передают в регулирующее устройство (12), в котором измеренные показатели сравнивают с целевыми показателями и на основании этого сравнения устанавливают по меньшей мере один управляющий параметр, и

c) на работу центрифуги воздействуют с использованием регулирующего устройства (12) на основании упомянутого по меньшей мере одного управляющего параметра или с использованием множества управляющих параметров так, что регулируемый параметр – усилия на датчиках усилия – изменяется так, чтобы приобрести желаемое поведение.

11. Способ по любому из пп. 1–5 или 9, отличающийся тем, что измерение осуществляют последовательно и непрерывно.

12. Способ по любому из пп. 1–5 или 9, отличающийся тем, что измерение осуществляют с интервалами.

13. Способ по любому из пп. 1–5 или 9, отличающийся тем, что измерение осуществляют с интервалами, равными 1 минуте или менее.

14. Способ по любому из пп. 1–13, отличающийся тем, что в качестве упомянутого по меньшей мере одного управляющего параметра используют частоту вращения приводного шпинделя.

15. Способ по любому из пп. 1–5 или 9, отличающийся тем, что в качестве упомянутого по меньшей мере одного управляющего параметра используют давление или давления во впускном отверстии или в одном или нескольких выпускных отверстиях.

16. Способ по любому из пп. 1–5 или 9, отличающийся тем, что в качестве по меньшей мере одного управляющего параметра используют объемный расход обработанного продукта.

17. Способ по любому из пп. 1–5 или 9, отличающийся тем, что в качестве упомянутого по меньшей мере одного управляющего параметра используют интенсивность подачи.

18. Способ по любому из пп. 1–5 или 9, отличающийся тем, что в качестве упомянутого по меньшей мере одного управляющего параметра используют момент времени, когда происходит сброс в сток выпускного отверстия (6).

19. Способ по любому из пп. 1–5 или 9, отличающийся тем, что в качестве по меньшей мере одного управляющего параметра используют количество сброшенного в выпускное отверстие (6).

20. Способ по любому из пп. 1–5 или 9, отличающийся тем, что в качестве по меньшей мере одного управляющего параметра используют количество сброшенного в выпускное отверстие (6).

21. Способ по любому из пп. 1–5 или 9, отличающийся тем, что определяют один или несколько верхних пределов усилия и регулируют работу машины так, что регулируемый параметр не падает ниже одного из упомянутых пределов или не превышает один из упомянутых пределов в зависимости от временных интервалов в каждом из случаев.

| СПОСОБ РАСТВОРЕНИЯ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2626763C1 |

| DE 102008062055 A1, 17.06.2010 | |||

| RU 97118855 A, 27.10.1999. | |||

Авторы

Даты

2019-06-11—Публикация

2015-10-23—Подача