Формуемая легковесная сталь с улучшенными механическими свойствами и способ производства полуфабрикатов из указанной стали

Изобретение относится к формуемой легковесной стали с улучшенными механическими свойствами и высокой устойчивостью к отложенному, наведенному водородом образованию трещин в соответствии с пунктом 1 формулы изобретения. Изобретение также относится к способу производства полуфабрикатов из этой стали.

«Полуфабрикат» здесь и далее означает горячую или холодную полосу, произведенную из такой стали, или промежуточный или готовый продукт из неё, например, такой как трубы.

В последние годы имеется много достижений в области так называемых легковесных сталей, которые отличаются низким удельным весом при сохранении высокой прочности и ударной вязкости, при этом имея высокую дуктильность и представляя поэтому большой интерес для производителей транспортных средств.

В этих сталях, которые являются аустенитными в исходном состоянии, понижение веса, которое предпочтительно в автомобильной промышленности, достигается при сохранении прежнего способа конструирования благодаря высокому содержанию легирующих компонентов (Si, Al) с удельным весом намного меньшим, нежели удельный вес железа.

Деформируемая легковесная сталь, известная из опубликованного документа DE 10 2004 061 284 A1 имеет, например, нижеследующий легирующий состав (в вес.%): C от 0,04 до ≤ 1,0, Al от 0,05 до < 4,0, Si от 0,05 до ≤ 6,0, Mn от 9,0 до < 18,0, при этом остаток – это железо, в том числе типичные сопутствующие стали элементы. Дополнительно можно добавить Cr, Cu, Ti, Zr, V и Nb.

Такая легковесная сталь имеет частично стабилизированную γ-смешанную микроструктуру кристалла, с заданной энергией дефектов упаковки при частично множественном TRIP-эффекте, что допускает инициированную напряжением или инициированную расширением конверсию гранецентрированного γ-смешанного кристалла (аустенита) в ε мартенсит (гексагональная самая плотная сферическая упаковка) и затем при дальнейшей деформации в объемно-центрированный ε мартенсит и остаточный аустенит.

Высокая степень деформируемости достигается посредством свойств стали, таких как TRIP (пластичность, наведенная превращением) и TWIP (пластичность, наведенная двойникованием).

Однако, в этой и сравнимых сталях, может иметь место отложенная хрупкость, запускаемая водородом, и, как результат, образование трещин в присутствии остаточных напряжений в материале, в зависимости от микроструктуры и прочности.

Для решения этой проблемы, опубликованный документ DE 10 2004 061 284 A1 уже предложил ограничить содержание водорода до < 20 частей на миллион, предпочтительно до < 5 частей на миллион.

При том, что это предложение полезно, этого недостаточно из-за эффекта отложенного образования трещин, который может иметь место даже при низком содержании водорода. Более того, при производстве стали возможно, что фиксированное максимальное значение водорода будет превышено по разным причинам, что может быть приемлемо в рамках легирования, но повышать риск водородного охрупчивания.

Известна аустенитная сталь из опубликованного документа WO 2011/154153 A1, о которой говорится, что она имеет прекрасную устойчивость к отложенному образованию трещин. В дополнение к железу и примесям, сталь содержит, в вес.%: от 0,5 до 0,8 С, от 10 до 17 Mn, по меньшей мере 1,0 Al, максимум 0,5 Si, максимум 0,020 S, максимум 0,050 Р, от 50 до 200 частей на миллион N и от 0,050 до 0,25 V.

Известно легирование стали для получения высокопрочного холоднокатаного стального листа из публикации WO 2009/142362 A1, и о нем также говорится, что имеет место повышенная устойчивость к отложенному образованию трещин. В дополнение к железу и примесям, такая сталь содержит, в вес.%: от 0,05 до 0,3 C, от 0,3 до 1,6 Si, от 4,0 до 7,0 Mn, от 0,5 до 2,0 Al, от 0,01 до 0,1 Cr, от 0,02 до 0,1 Ni, от 0,005 до 0,03 Ti, от 5 до 30 частей на миллион B, от 0,01 до 0,03 Sb и 0,008 или менее S.

В дополнение, легковесная сталь с улучшенным расширением известна из опубликованного документа ЕР 2 128 293 А1, и содержит, в дополнение к железу и примесям, в вес.%: от 0,2 до 0,8 C, от 2 до 10 Mn, 0,2 или менее P, максимум 0,015 S, от 3,0 до 15 Al, максимум 0,01 N и соотношение Mn/Al равное 0,4 к 1,0.

В дополнение, описан способ непрерывной термообработки стальной полосы в опубликованном документе US 2009/0050622 A1, при изменяющейся по длине толщине полосы. Такая стальная полоса с изменяющейся толщиной производится посредством так называемой прокатки гибким способом. Для этого зазор в системе валков варьируется нужным образом при производстве стальной полосы.

Цель настоящего изобретения – представить легковесную сталь универсального типа, которая не имеет эффекта отложенного образования трещин или водородного охрупчивания, и при этом имеет очень хорошие механические свойства (дуктильность, прочность).

Эта цель достигается, начиная с ограничительной части, в сочетании с отличительными признаками по пункту 1 формулы изобретения, и при помощи способа с признаками по пункту 6 формулы изобретения. Предпочтительные варианты осуществления изобретения описаны в зависимых пунктах формулы.

В соответствии с настоящим изобретением, формуемая легковесная сталь со свойствами TRIP и TWIP содержит следующие элементы, мас%:

C от 0,02 до 1,0

Mn от 3 до 30

Si менее или равно 4

P до 0,1

S до 0,1

N до 0,03

Sb от 0,003 до 0,8, особенно предпочтительно до 0,5

и по меньшей мере один или несколько следующих карбидообразующих элементов в установленных пропорциях, мас.%:

Al менее или равно 15

Cr от 0,1 до 8

Mo от 0,05 до 2

Ti от 0,01 до 2

V от 0,005 до 1

Nb от 0,005 до 1

W от 0,005 до 1

Zr от 0,001 до 0,3

При этом остаток – это железо, в том числе типичные сопутствующие стали элементы, с добавлением в качестве опции следующих элементов, мас.%: макс. 5 Ni, макс. 10 Co, макс. 0,005 Ca, макс. 0,01 B и от 0,05 до 2 Cu.

Неожиданно было обнаружено в ходе обширных испытаний, что при добавлении сурьмы (Sb) в установленных пределах, диффузия элементов, в частности, С, N и О подавляется, и как результат, на поведение материала можно влиять предпочтительным образом посредством нужной термообработки.

Добавление сурьмы приводит к тому, что карбиды растут медленнее, и поэтому распределяются более мелко, с осаждениями меньшего размера. Как результат, легирующие элементы используются эффективнее, что дает более экономную концепцию сплава при улучшенных механических свойствах и четкое улучшение по предотвращению отложенного наведенного водородом образования трещин (отложенное разрушение) и по водородному охрупчиванию.

Оказалось предпочтительно, чтобы соотношение Sb/С не превышало значения 1,5. Значения выше 1,5 не обеспечивает какого-либо дополнительного преимущества в рамках настоящего изобретения и обычно имеет отрицательное влияние, например, утрату дуктильности и ударной вязкости из-за осаждения сурьмы на границах зерен.

В соответствии с настоящим изобретением, механические свойства оцениваются посредством определения прочности на разрыв и удлинения при разрушении продукта, и это является измерением производительности материала.

Испытания показали, что в случае сплавов, в соответствии с настоящим изобретением, прочность на разрыв и удлинение при разрушении значительно выше из-за добавления сурьмы в сравнении со стальными сплавами без сурьмы, при этом сталь может производиться более экономно и в большем объеме.

Было также продемонстрировано, что вышеуказанный эффект от сурьмы можно значительно усилить посредством термообработки стали.

Для дополнительного улучшения требуемых свойств, продукт или полуфабрикат, который производится из сплава, в соответствии с настоящим изобретением, посредством деформирования, и может быть, например, горячей полосой, холодной полосой, гибко-горячекатаной или гибко-холоднокатаной полосой, трубой или компонентом корпуса транспортного средства, предпочтительно подвергается термообработке при температуре от 480 до 770˚С в течение от 1 минуты до 48 часов, то есть в процессе отжига пакетного типа с преимущественно длительным временем отжига или в процессе непрерывного отжига с преимущественно коротким временем отжига.

Однако, такой отжиг уже может иметь место перед окончательным приданием формы для получения конечного продукта, например, на холодной полосе, которая затем может обрабатываться дальше. Временные рамки отжига можно гибко приспособить к производственному процессу. Отжиг конечного продукта в дополнение к предшествовавшему отжигу полуфабриката может обеспечить дальнейшее улучшение свойств материала.

В дополнение, изобретение осуществляется при помощи способа производства стали, в соответствии с настоящим изобретением, посредством следующих этапов:

- литье стали посредством непрерывного процесса литья или процесса отливки тонких слябов или же процесс горизонтальной или вертикальной отливки полос с приближением к конечным размерам,

- горячая прокатка отлитого сляба или отлитой полосы при толщине более 5 мм до одинаковой толщины, или горячая прокатка гибким способом отлитого сляба или отлитой полосы при толщине более 5 мм до отличающейся толщины,

- в качестве опции холодная прокатка горячей полосы с прокаткой до равномерной толщины или литой полосы, которая производится посредством процесса литья с приближением к конечным размером при максимальной толщине 5 мм, до равномерной толщины или в качестве опции холодная прокатка гибким способом горячей полосы при равномерной толщине или литой полосы, которая производится посредством процесса литья с приближением к конечным размерам и максимум 5 мм, до различных толщин,

- в качестве опции отжиг горячей полосы или холодной полосы при следующих параметрах:

температура отжига: 480˚С – 770˚С, продолжительность отжига: от 1 минуты до 48 часов.

Относительно литой полосы, которая производится посредством процесса литья с приближением к конечным размерам, при максимальной толщине 5 мм, особенно предпочтительно, если имеет место холодная прокатка до равномерной толщины или холодная прокатка гибким способом до различных толщин, и затем если холодная полоса проходит отжиг со следующими параметрами: температура отжига: 480–770˚С, продолжительность отжига: от 1 минуты до 48 часов.

В сплавах с содержанием Al более 1%, обработка отжигом предпочтительно осуществляется при температурах от 670˚С до 770˚С при времени отжига от 1 минуты до 12 часов, поскольку более низкая температура и более длительное время отжига дают меньшие прочность на разрыв и растяжение при разрушении.

Для самого отжига, при горячей полосе, холодной полосе и полосах с прокаткой гибким способом, предпочтительно использовать процесс непрерывного отжига при коротком времени отжига, и предпочтительно использовать процесс отжига пакетного типа при длительном времени отжига. Для других продуктов или полуфабрикатов можно использовать иные устройства отжига с заданными параметрами, такие как, например, муфельные печи.

В рамках настоящего изобретения, возможно экономичное производство сталей, легированных Sb с большим содержанием марганца, и указанные стали имеют улучшенную прочность на разрыв и растяжение при разрушении по сравнению со сталями без легирования Sb с большим содержанием марганца и при том же химическом составе.

Более того, при добавлении сурьмы, поведение в отношении водорода (по отложенному образованию трещин и водородному охрупчиванию) также значительно улучшается.

Это усовершенствование свойств материала вызвано тем, что сурьма тормозит диффузию углерода и алюминия. В дополнение, сурьма понижает межфазовую энергию, что позволяет карбидам распределяться более мелко. Пониженная диффузия углерода поэтому задерживает локальное обогащение углерода на границах зерен, и в микроструктуре, и в сочетании с алюминием, образование каппа-карбидов, или в частности с V, Nb, Mo, Cr, W, Zr и Ti, при образовании локальных больших карбидов. Поэтому улучшается однородность материала при описанных положительных эффектах в отношении механических свойств и устойчивости к отложенному образованию трещин и водородному охрупчиванию. Осаждение мелко разбросанных карбидов приводит к измельчению зерен в микроструктуре, которая связана с улучшением в поведении в отношении наведенных водородом отрицательных эффектов (отложенное образование трещин, водородное охрупчивание), при повышении прочности и улучшении свойств по ударной вязкости и расширению.

Благодаря добавлению малых количеств, до максимум 0,8%, сурьмы, в соответствии с настоящим изобретением, поведение материала в отношении воздействий, наведенных водородом, таким образом, значительно улучшается.

В противоположность, добавление чрезмерных количеств сурьмы вызывает нежелательно сильное осаждение сурьмы на границах зерен, тем самым понижая свойства по ударной вязкости и расширению. Чтобы сурьма была эффективна, требуются пропорции по меньшей мере 30 частей на миллион. Однако, содержание сурьмы более 0,8% делает материал хрупким и это должно избегаться. Оптимально, максимальное содержание сурьмы составляет 0,5%.

Малые карбиды, которые осаждаются намного более мелкодисперсным образом по сравнению с предшествующим уровнем техники (в основном Cr-, Mo-, Ti-, Nb-, V-, W-, Zr- и каппа-карбиды), улучшают эффективность соответствующих легирующих элементов, что потенциально допускает понижение добавляемого количества. Более того, пониженная диффузия углерода и пониженный рост зерен благодаря легированию сурьмой увеличивает технологическое окно термообработки, в соответствии с настоящим изобретением, то есть сталь менее чувствительна к колебаниям процесса (температура, время) в отношении получаемых механических свойств.

Положительные эффекты легирующих элементов, в соответствии с настоящим изобретением, будут описаны далее:

Al: улучшает свойства по прочности и расширению, понижает удельную плотность и влияет на поведение конверсии сплавов в соответствии с настоящим изобретением. Содержание Al более 15% ухудшает свойства по расширению, и поэтому задано максимальное содержание 15%. Высокое содержание Al, более или равное 4% способствует, в сочетании с высоким содержанием С, более или равное 0,6%, образованию карбидообразующих агентов для каппа-карбидов. При менее 4%, Al задерживает осаждение карбидов.

В: повышает прочность и стабилизирует аустенит. Содержание более 0,01% делает материал хрупким, и поэтому задано максимальное содержание 0,01%.

С: углерод необходим для образования карбидов, стабилизирует аустенит и повышает прочность. Содержание более 1% углерода ухудшает свариваемость и приводит к осаждению нежелательно больших карбидов, тем самым ухудшая расширение и ударную вязкость, по этой причине максимальное содержание задано 1%. Для достижения достаточной прочности материала, требуется минимальное добавление 0,01%.

Са: требуется для модификации включений неметаллических оксидов, что может привести к неоднородностям и нежелательным разрушениям материала. Благодаря его высокому паровому давлению в жидкой стали, содержание ограничено максимально 0,005%.

Со: повышает прочность стали, стабилизирует аустенит и улучшает термостойкость. При содержании более 10% ухудшаются свойства по расширению, и поэтому задано максимальное содержание 10%.

Cr: повышает прочность и понижает скорость коррозии, задерживает образование феррита и перлита и образует карбиды. Максимальное содержание задано 8 %, поскольку при большем содержании ухудшаются свойства по расширению.

Cu: понижает скорость коррозии и повышает прочность. При содержании более 2% усложняется производство из-за образования фаз с низкой точкой плавления при литье и горячей прокатке, и поэтому задано максимальное содержание 2%.

Mn: стабилизирует аустенит и повышает прочность и ударную вязкость, допуская образование мартенсита, наведенное деформированием, и/или двойникование в сплавах, в соответствии с настоящим изобретением. Содержание менее 3% недостаточно для стабилизации аустенита и это ухудшает свойства по расширению, при этом при содержании более 30% дополнительных преимуществ не будет, при этом усложняется производство из-за высокого парового давления Mn.

Мо: действует как сильный карбидообразующий агент и повышает прочность. Содержание Мо более 2% ухудшает свойства по расширению, и поэтому задано максимальное содержание 2%.

Nb + V: способствует измельчению зерен, в частности, через образование карбидов, и в то же время улучшает свойства по прочности, ударной вязкости и расширению. Содержание более 1% не дает каких-либо дополнительных преимуществ.

Ni: стабилизирует аустенит и улучшает свойства по расширению, в частности, при низких температурах материала при применении. Добавление более 5% Ni не дает каких-либо дополнительных преимуществ.

Si: препятствует диффузии углерода и понижает удельную плотность, и повышает прочность и свойства по расширению и удельной вязкости. В дополнение, при добавлении Si наблюдается улучшение способности к холодной прокатке. При содержании более 4% материал становится хрупким и имеет место отрицательное влияние на возможность горячей и холодной прокатки, и поэтому задано максимальное содержание 4%.

Ti: способствует измельчению зерен в качестве карбидообразующего агента, и в то же время повышается прочность, ударная вязкость и свойства по расширению, при понижении внутрикристаллической коррозии. Содержание Ti более 2% ухудшает свойства по расширению, и поэтому задается максимальное содержание 2%.

W: действует как карбидообразующий агент и повышается прочность и термостойкость. Содержание W более 1% ухудшает свойства по расширению, и поэтому задается максимальное содержание 1%.

Zr: действует как карбидообразующий агент и повышается прочность. Содержание Zr более 0,3% ухудшает свойства по расширению, и поэтому задается максимальное содержание 0,3%.

Предпочтительные сочетания сплавов приведены в пунктах 3 – 5 формулы изобретения.

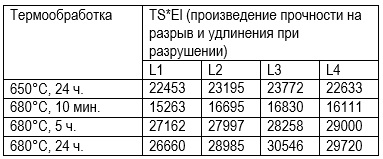

Сплав по пункту 3 формулы изобретения дает, при использовании оптимальных параметров термообработки (см. таблицы 1 – 4), произведение прочности на разрыв и удлинения при разрушении по меньшей мере 20000 МПа % и прочность на разрыв по меньшей мере 800 МПа. Произведение прочности на разрыв и удлинения при разрушении – это мера производительности материала при деформировании.

При том, что термообработка при 680˚С в течение 10 минут в таблице 2 не обеспечивает оптимальных значений произведения прочности на разрыв и удлинения при растяжении по меньшей мере 20000 МПа %, положительный эффект от легирования сурьмой уже можно увидеть.

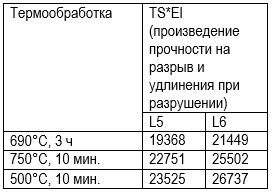

Сплав по пункту 4 формулы изобретения имеет произведение прочности на разрыв и удлинения при разрушении по меньшей мере 30000 МПа % при прочности на разрыв по меньшей мере 800 МПа.

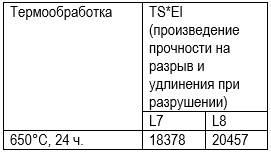

Сплав по пункту 5 формулы изобретения имеет мелко разбросанные осаждения каппа-карбида, и произведение прочности на разрыв и удлинения при разрушении по меньшей мере 30000 МПа % при пределе текучести по меньшей мере 700 МПа и прочности на разрыв по меньшей мере 800 МПа.

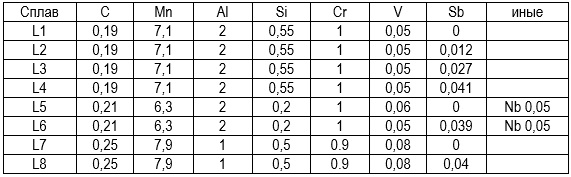

В таблице 1 представлены испытанные составы сплавов. Содержание Sb и добавление Nb меняются, при этом остальная часть химического состава примерно идентична.

Горячие полосы с толщиной 2 мм производились из этих сталей и затем охлаждались воздухом после горячей прокатки. Испытательные образцы удалялись из этих горячих полос и по ним определяли прочность на разрыв и удлинение при разрушении.

Результаты по произведению прочности на разрыв и удлинения при разрушении показаны в таблицах 2 – 4, при этом термообработка с самым высоким произведением прочности на разрыв и удлинения при разрушении считается наиболее предпочтительной для соответствующего сплава. Понятно, что стали, легированные сурьмой, в соответствии с настоящим изобретением, всегда имеют более высокое произведение прочности на разрыв и удлинения при разрушении, нежели сравнимые сплавы.

Таблица 1: Состав сплава

Таблица 2: определение произведения прочности на разрыв и удлинения при разрушении L1 – L4

Таблица 3: определение произведения прочности на разрыв и удлинения при разрушении L5 и L6

Таблица 4: определение произведения прочности на разрыв и удлинения при разрушении L7 и L8

Изобретение относится к области металлургии, а именно к формуемой легковесной стали. Сталь содержит элементы в следующем соотношении, мас.%: С от 0,02 до 1,0, Мn от 5 до 9, Si 4 или менее, Р до 0,1, S до 0,1, N до 0,03, Sb от 0,003 до 0,8, предпочтительно до 0,5, по меньшей мере один из следующих карбидообразующих элементов: Al 15 или менее, Cr от 0,1 до 8, Мо от 0,05 до 2, Ti от 0,01 до 2, V от 0,005 до 1, Nb от 0,005 до 1, W от 0,005 до 1 и Zr от 0,001 до 0,3, при необходимости до 5 Ni, до 0,005 Са, до 0,01 В и от 0,05 до 2 Cu, остальное - железо и примеси, при этом соотношение Sb/C составляет 1,5 или менее. Сталь обладает улучшенными механическими свойствами и высокой устойчивостью к отложенному образованию трещин, наведенному водородом, и водородному охрупчиванию. 2 н. и 3 з.п. ф-лы, 4 табл.

1. Формуемая легковесная сталь, содержащая элементы в следующем соотношении, мас.%:

С от 0,02 до 1,0

Мn от 5 до 9

Si 4 или менее

Р до 0,1

S до 0,1

N до 0,03

Sb от 0,003 до 0,8, предпочтительно до 0,5

и по меньшей мере один из следующих карбидообразующих элементов:

Al 15 или менее

Cr от 0,1 до 8

Мо от 0,05 до 2

Ti от 0,01 до 2

V от 0,005 до 1

Nb от 0,005 до 1

W от 0,005 до 1 и

Zr от 0,001 до 0,3

при необходимости до 5 Ni, до 0,005 Са, до 0,01 В и от 0,05 до 2 Cu

остальное - железо и примеси,

при этом соотношение Sb/C составляет 1,5 или менее.

2. Сталь по п. 1, отличающаяся чем, что она содержит элементы в следующем соотношении, мас.%:

С от 0,03 до 0,5, предпочтительно от 0,1 до 0,35

Mn от 5 до 9

Аl от 0,1 до 4, предпочтительно от 1 до 3,5

Si от 0,1 до 3, предпочтительно от 0,1 до 1

Sb от 0,005 до 0,3, предпочтительно от 0,01 до 0,1

Сr от 0,1 до 5, предпочтительно от 0,5 до 4

V от 0,005 до 1, предпочтительно от 0,02 до 0,1,

при этом она имеет произведение прочности на разрыв и удлинения при разрушении по меньшей мере 20000 МПа⋅% и прочность на разрыв по меньшей мере 800 МПа.

3. Способ производства полосы из формуемой легковесной стали по п.1 или 2, включающий этапы:

литье стали посредством непрерывного процесса литья или процесса отливки тонких слябов или процесса горизонтальной или вертикальной отливки полос с приближением к конечным размерам,

горячая прокатка отлитого сляба или отлитой полосы при толщине более 5 мм до одинаковой толщины, или гибкая горячая прокатка для получения полос с переменной по длине толщиной,

при необходимости холодная прокатка горячекатаной полосы до одинаковой толщины или литой полосы, полученной посредством процесса литья с приближением к конечным размерам при максимальной толщине 5 мм, до одинаковой толщины или гибкая холодная прокатка для получения полос с переменной по длине толщиной, и

при необходимости отжиг горячекатаной полосы или холоднокатаной полосы при температуре 480-770°C в течение от 1 минуты до 48 часов.

4. Способ по п. 3, отличающийся тем, что литую полосу, полученную посредством процесса литья с приближением к конечным размерам при максимальной толщине 5 мм, подвергают холодной прокатке до одинаковой толщины или гибкой холодной прокатке для получения полос с переменной по длине толщиной и отжигу при температуре 480-770°C в течение от 1 минуты до 48 часов.

5. Способ по п. 3 или 4, отличающийся тем, что при содержании в стали более 1 мас.% Аl отжиг осуществляют при температуре от 670-770°C в течение от 1 минуты до 12 часов.

| WO 2007074994 A1, 05.07.2007 | |||

| ХОЛОДНОДЕФОРМИРУЕМАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОЧНОСТИ И СОСТОЯЩЕЕ ИЗ НЕЕ ПЛОСКОЕ ИЗДЕЛИЕ | 2011 |

|

RU2524027C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЯ ИЗ СТАЛИ | 2003 |

|

RU2329308C2 |

| Комплексное устройство обнаружения в многопозиционной радиолокационной станции | 2021 |

|

RU2778247C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2128293C1 |

Авторы

Даты

2019-06-13—Публикация

2016-07-20—Подача