Область техники

Настоящее изобретение относится к устройству приллирования жидкости, предпочтительно мочевины. В частности, изобретение относится к устройству приллирования, которое может быть использовано с башнями приллирования как с разбрызгивающей головкой леечного типа, так и с вращающейся корзиной.

Уровень техники

В устройствах приллирования реализуется известная технология преобразования жидкого продукта в твердую форму, в виде зерен требуемого размера.

Технология приллирования широко используется, например, для производства мочевины. Установка для производства товарной твердой мочевины включает секцию синтеза, в которой получают расплав мочевины, и секцию конечного продукта, где преобразуют расплав мочевины в твердый продукт. В секции конечного продукта многих установок используется технология приллирования. Известные способы синтеза мочевины и получения конечного продукта описаны в литературе, например в Энциклопедии промышленной химии Ульмана (Ullmann's Encyclopedia of Industrial Chemistry, Wiley-VCH Verlag, vol. A27).

Процесс приллирования в основном состоит в охлаждении и отверждении жидких капелек, падающих внутри башни и встречаемых противотоком охлаждающего воздуха. При этом установка приллирования содержит башню подходящих размеров и высоты (обычно, высотой несколько десятков метров) и по меньшей мере один распылитель, расположенный наверху башни и предназначенный для создания потока капелек. Этот распылитель обычно состоит из разбрызгивателя леечного типа или вращающейся корзины с перфорированной стенкой (корзина приллирования), создающей струи жидкости за счет центробежной силы. Получающиеся капельки жидкости охлаждаются и затвердевают сферическими частицами (приллами) в процессе свободного падения внутри башни во встречном потоке нагнетаемого или естественно восходящего воздуха.

Желательно получать твердые приллы, имеющие однородную форму и размеры, поскольку продукт с такими характеристиками имеет большую коммерческую ценность, а для увеличения выхода готовой продукции требуется снижать вредные выбросы из башни приллирования и повышать эффективность процесса производства. Поэтому устройство, расположенное на вершине башни, должно обеспечивать получение капелек с высокой монодисперсностью, т.е., поток капелек с минимальным отклонением по форме и размеру.

В связи с этим, были предложены различные технологии для повышения степени монодисперсности и, в частности, для обеспечения однородного разделения струй жидкости, исходящих от систем с разбрызгивающими головками леечного типа или вращающимися корзинами.

Известно, что монодисперсность может быть улучшена вибрационным воздействием непосредственно на струи жидкости, либо приллирующее устройство. Это явление, соответственно, было исследовано в попытке создания систем, пригодных для передачи импульсов вибраций струям жидкости.

Теоретическое описание законов формирования капелек в струе жидкости при воздействии вибраций приведено в ЕР 0822003.

Пример применения данной технологии в системе с распылительной леечной головкой описан в US 3274642, где непрерывные струи нитрата аммония, выбрасываемые разбрызгивателями леечного типа, преобразуются в капельки путем использования звуковых волн. Это решение, однако, оказалось не вполне удачным.

В системах с вращающимися корзинами были предложены два способа: согласно первому способу, вибрации воздействовали непосредственно на жидкую массу, находящуюся в корзине, например, от источника, напоминающего камертон; согласно другому способу, механические вибрации воздействовали на корзину или ее часть, в частности, перфорированную стенку, как это показано, например, в ЕР 2070589. Оба этих решения, однако, имеют ряд недостатков и изъянов, которые еще предстоит устранить.

Теоретически, воздействие вибрацией непосредственно на массив текучей среды имеет преимущество и отличается простотой с точки зрения конструкции, однако было установлено, что этот процесс трудно управляем и подвержен внешним помехам. Например, отражение или преломление волн может изменить частоту этих волн и, в результате, нарушить однородность дробления жидкости; кроме того, было замечено, что вниз по потоку от точки воздействия вибрации текучая среда должна сохранять ламинарное течение с тем, чтобы колебания сохранись неизменными до отверстий в стенках корзины. Поэтому любое отклонение от ламинарного потока может исказить колебания, сообщенные струям жидкости и негативно повлиять на работу устройства.

Воздействие вибраций на корзину, или ее перфорированную стенку, по меньшей мере частично решает эти проблемы, поскольку после перфорированной стенки источники возмущений отсутствуют; этот путь, однако, порождает ряд конструктивных проблем, включая повышенную сложность и стоимость вращающейся корзины, и недостатки, связанные с использованием механических вибраторов, например, пневматической турбины, которая испытывает большие нагрузки. Эти недостатки имеют отношение к надежности, однородности генерируемых частот, максимальной величине частот, достижимой данным вибратором, и высоким нагрузкам, связанным с вибрирующими массами. В силу этих факторов, трудно получить частоты вибрации более 200-300 Гц. Короче говоря, в первом случае процессом труднее управлять, в то время как во втором случае превалируют проблемы конструктивного свойства и надежности.

Раскрытие изобретения

Настоящее изобретение направлено на преодоление упомянутых трудностей и недостатков уровня техники. Более конкретно, изобретение направлено на создание устройства для приллирования жидкости, применимого для использования в установках приллирования как с разбрызгивающей головкой леечного типа, так и с вращающейся корзиной, и позволяющего обеспечить, по сравнению с уровнем техники: высокую степень монодисперсности капелек жидкости и, вследствие этого, получаемых гранул, простоту конструкции и, вследствие этого, меньшую стоимость, большую производительность в сочетании высокими рабочими характеристиками в части качества продукта, и отсутствие механических вибраторов, с соответствующими преимуществами в стоимости и надежности.

Идея, лежащая в основе изобретения, состоит в том, чтобы возбудить нужные вибрации массы жидкости посредством генератора, имеющего по меньшей мере две поверхности, двигающиеся друг относительно друга (например, вращение), и выполненные с возможностью передачи жидкости периодических импульсов давления на частоте, определяемой их взаимной скоростью.

Эти задачи решаются устройстве, предназначенном для приллирования жидкости, содержащем распределитель для подачи упомянутой жидкости, по меньшей мере один распылитель и генератор импульсов:

расположенный в распределителе подачи или распылителе,

пропускающий через себя по меньшей мере часть жидкости, и

содержащий по меньшей мере первую поверхность и вторую поверхность, обращенные друг к другу и выполняющие взаимное перемещение, и содержащие соответствующие проходы для жидкости,

причем первая поверхность и вторая поверхность, сквозь которые проходит жидкость, генерируют в жидкости периодические импульсы давления с заданной частотой, зависящей от скорости относительного перемещения этих двух поверхностей.

В частности, вторая поверхность, предпочтительно, выполняет вращательное движение относительно первой поверхности. В этих вариантах выполнения, генератор импульсов также может быть для краткости назван вращающимся клапаном.

Предпочтительно, генератор импульсов содержит первое тело и второе тело. Эти тела образуют, соответственно, упомянутые первую и вторую поверхности. Более предпочтительно, первое тело сформировано кожухом, а второе тело представляет собой ротор, который имеет возможность вращения относительно кожуха.

Первое тело может считаться неподвижным, а второе тело может считаться подвижным. Термин "неподвижное тело" в описании и формуле изобретения относится к взаимному перемещению двух поверхностей, которые генерируют импульсы давления; в системах с вращающейся корзиной, где генератор импульсов установлен внутри корзины, это неподвижное тело обычно также вращается как единое целое с корзиной.

Упомянутые поверхности содержат подходящие проходы для жидкости, например, отверстия или аналогичного назначения дырочки или каналы. Предпочтительно, две поверхности имеют одинаковое число проходов для жидкости, расположенных одинаковым образом.

В разных вариантах выполнения, эти поверхности могут быть, например, плоскими, цилиндрическими или коническими. Соответственно, генератор импульсов может иметь плоскую, цилиндрическую или коническую геометрию.

В генераторе импульсов, имеющем цилиндрическую или коническую геометрию, неподвижное тело имеет, предпочтительно, вид кожуха в основном цилиндрической или усечено-конической формы, а вращающееся тело сформировано барабаном, также цилиндрической или конической формы, установленным внутри кожуха.

В частности, упомянутые первая и вторая поверхности образуют боковые стенки кожуха и вращающегося барабана, и выполняют вращательное движение вокруг оси, параллельной (или совпадающей) с направлением потока жидкости, подводимого к генератору. Эти поверхности коаксиальны и сквозь них проходит жидкость, выходящая в радиальном направлении с внешней цилиндрической или конической поверхности. Соответственно, такой генератор называют генератором радиального потока или в основном радиального типа.

Генератор импульсов с плоской геометрией, напротив, имеет плоские поверхности, сквозь которые проходит жидкость и которые в основном перпендикулярны направлению потока жидкости, подводимой к этому генератору. Поэтому, данный генератор также называют генератором с осевым потоком, поскольку поток жидкости уходит от устройства в основном вдоль оси.

В вариантах выполнения с осевым потоком, неподвижное тело и вращающееся тело в предпочтительном варианте представляют собой два коаксиальных диска.

Такой генератор, в различных описанных вариантах выполнения, может передавать импульсы давления пересекающей его жидкости, за счет прохождения жидкости по проходам для жидкости в двух поверхностях, перемещающихся друг относительно друга. Действительно, две поверхности перемещаются так, что проход в одной поверхности попеременно "перекрыт" второй поверхностью или "открыт", т.е., обращен к проходу во второй поверхности, что порождает вибрации, частота которых зависит от относительной скорости.

Такой генератор или клапан может быть расположен в питающем распределителе, или непосредственно внутри распылителя.

Генератор импульса с осевым сквозным потоком предпочтительно расположен внутри питающего распределителя. Такое расположение предпочтительно в системах с разбрызгивающей головкой леечного типа, где распылитель сформирован одним или более разбрызгивателями леечного типа.

Генератор импульсов с радиальным потоком, например, упомянутой выше цилиндрической или конической геометрии, может быть, в предпочтительном варианте выполнения, помещен внутри корзины приллирования. Преимуществом такого расположения является небольшое расстояние между источником импульсов и перфорированными стенками корзины.

Вращение вращающегося тела генератора импульсов может обеспечиваться подходящим двигателем, который, в предпочтительном варианте, имеет регулируемую скорость вращения (например, электрическим двигателем).

В альтернативном варианте, согласно одной особенности изобретения, вращение вращающегося тела обеспечивается за счет гидродинамического эффекта при взаимодействии с пересекающим потоком жидкости.

Например, в первом варианте выполнения с гидродинамическим приводом вращения, составной частью вращающегося тела генератора импульсов является лопастное колесо, приводимое во вращение жидкостью, т.е., работающее, по существу, как турбина, вращающая вращающееся тело. В качестве лопастного колеса турбины предпочтительно использовать лопастное колесо осевого потока или центробежного радиального потока, в зависимости от типа конструкции самого генератора импульсов - осевого или радиального потока, как было упомянуто выше.

В другом варианте выполнения с гидродинамическим приводом, вращение подвижного вращающегося тела обеспечивается соответствующим наклоном проходов для жидкости, направленных так, чтобы вызвать изменение направления потока и, соответственно, создать крутящий момент, приложенный к подвижному телу. Другими словами, неподвижное тело и вращающееся тело генератора импульсов по существу действуют как ступени турбины, преобразуя часть энергии текучей среды в механическую энергию, обеспечивающую работу подвижной части.

Например, в частном предпочтительном варианте выполнения (осевой поток), генератор содержит первый диск и второй диск, оба диска имеют перфорацию и расположены коаксиально, и второй диск вращается относительно первого диска. Первый диск имеет первую группу отверстий, расположенных под первым углом наклона относительно оси двух дисков; второй вращающийся диск имеет вторую группу отверстий, расположенных под вторым углом наклона относительно этой оси. Предпочтительно, второй угол наклона равен и противоположен первому углу, обеспечивая по существу симметричное отклонение потока. Например, два угла равны +45 градусов и -45 градусов, так, что отверстия в двух дисках вызывают отклонение потока жидкости на 90 градусов. Предпочтительно, эти перфорированные диски имеют одинаковое количество отверстий, и эти отверстия одинаково расположены. В случае цилиндрических или конических поверхностей с наклонными отверстиями, угол наклона определяется относительно нормали к поверхности, вдоль оси отверстия.

Потоку жидкости через генератор импульсов требуется некоторый гидростатический напор, например, если обработке подвергается расплав мочевины, этот гидростатический напор составляет, например, около 1 бар. Другая особенность изобретения относится к способу подачи жидкости с необходимым гидростатическим напором. Для той же геометрии клапана, чем больше гидростатический напор в районе клапана, тем больше расход проходящего через него потока.

В первом варианте выполнения, это давление обеспечивается насосом. Использование насоса удобно, в частности, в вариантах выполнения с генератором импульсов с гидродинамическим приводом (например, турбинного типа или с наклонными отверстиями) поскольку создание гидростатического напора в текучей среде необходимо не только для прохождения ее через генератор, но и для приведения в движение связанного с генератором вращающегося тела. Другими словами, необходимо учитывать как потери напора, так и энергию, передаваемую от потока жидкости к этому вращающемуся телу.

Во втором варианте выполнения, упомянутое давление создается крыльчаткой насоса, составляющей единое целое с подвижным телом генератора импульсов. Этот вариант выполнения применим при наличии двигателя, например электродвигателя, обеспечивающего работу генератора импульсов. В этом случае, двигатель может быть использован для вращения как вращающегося тела генератора импульсов, так и крыльчатки насоса, создающей необходимый гидростатический напор жидкости.

Преимущество этих вариантов выполнения состоит в том, что для них требуется только один привод, т.е., насос, подающий жидкость, и, одновременно, посредством турбинного лопастного колеса также приводящий в движение и подвижное тело генератора импульсов, либо двигатель, приводящий в движение это подвижное тело, и также, посредством крыльчатки насоса, поддерживающий нужный поток жидкости.

Частота (в Герцах), сообщаемая потоку жидкости, зависит от скорости вращения генератора импульсов, т.е., от числа выполняемых оборотов. Регулировка частоты осуществляется в первом случае регулированием давления на выходе насоса, а во втором случае посредством регулирования числа оборотов двигателя.

При этом в обоих случаях интенсивность импульсов, передаваемых струям жидкости, зависит от конструкции генератора импульсов, в частности неподвижного тела и вращающегося тела.

В другом варианте выполнения, гидростатический напор создается насосом, не входящим в генератор импульсов, и работа этого генератора обеспечивается специальным двигателем, предпочтительно, электродвигателем. Такой вариант выполнения может быть дороже, но его преимущество состоит в том, что обеспечивается независимая регулировка частоты импульсов и их интенсивности, а также улучшенная технологическая гибкость.

Другая особенность изобретения относится к количеству жидкости, проходящей через генератор импульсов, по сравнению с общим потоком. Жидкостью, подаваемой на генератор импульсов, может быть вся жидкость или только ее часть, в соответствии с различными вариантами выполнения изобретения. В данном втором случае, часть жидкости обходит генератор импульсов по обводному пути. Такой обводной путь может быть сформирован, например подачей жидкости в генератор импульсов по специальному каналу, коаксиальному с распределителем. В некоторых вариантах выполнения генератор может быть установлен непосредственно внутри этого подающего канала.

В осевом генераторе импульсов, например, в варианте с перфорированными дисками, количество жидкости, проходящей через этот генератор, предпочтительно, не превышает 30% от общего ее количества, предпочтительно, равно примерно 10%. Заявитель установил, что в такой схеме получается более однородный поток на выходе распылителя (вращающейся корзины или леечного разбрызгивателя), и достигается баланс в отношении эффективности и компактности, а также малой стоимости генератора импульсов.

Для подачи на генератор импульсов полного потока, предпочтительно использовать геометрию радиального потока, т.е., цилиндрические или конические поверхности, которые характеризуются большими проходными сечениями для потока, чем конструкции с осевым потоком.

Распылитель жидких капелек может состоять из одного или более леечных разбрызгивателей или одной или более вращающихся корзин.

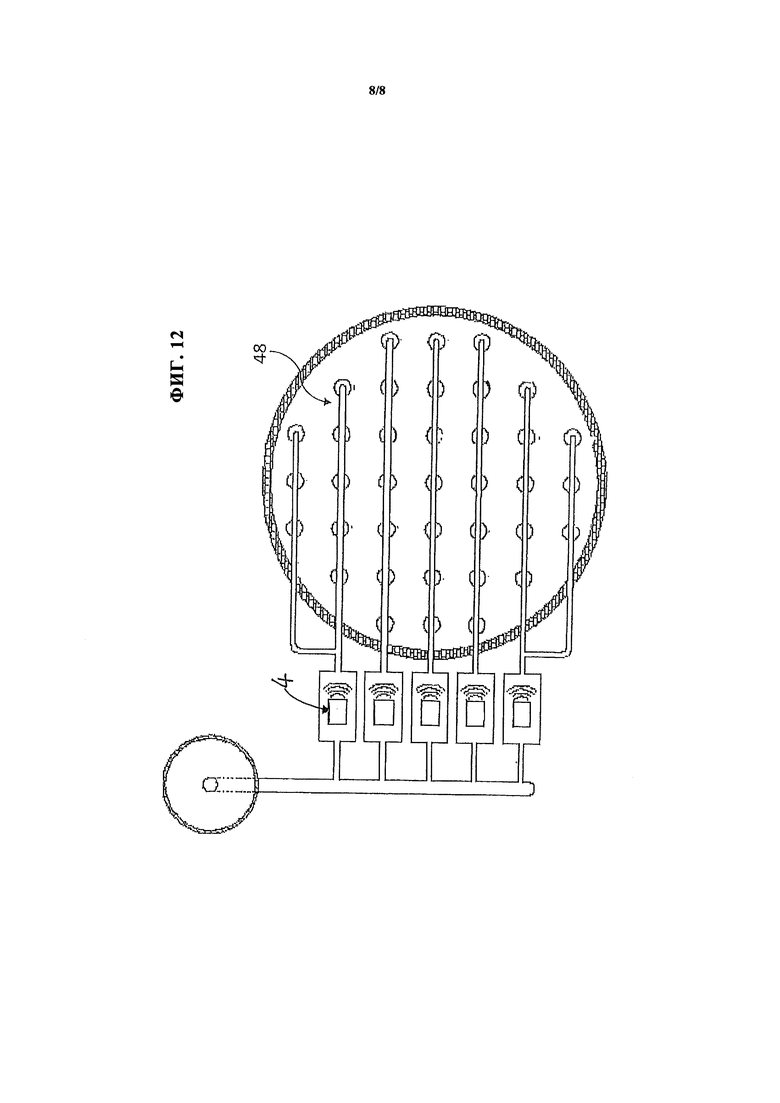

В системах с разбрызгивающей леечной головкой, устройство приллирования, образующее объект изобретения, содержит питающий резервуар, расположенный перед разбрызгивателями, а генератор импульсов предпочтительно располагают внутри этого питающего резервуара. В некоторых вариантах выполнения, устанавливается несколько генераторов импульсов, например, по одному на группу разбрызгивателей, или по одному на каждый разбрызгиватель. В последнем случае желательно увеличить размеры распылителей с тем, чтобы сократить их количество и упростить установку.

В системах с вращающейся корзиной, устройство приллирования в соответствии с изобретением, предпочтительно, содержит вертикальный распределитель для подачи жидкости, который заканчивается во вращающейся корзине. Генератор импульсов может располагаться внутри распределителя или внутри корзины. В частности, осевой генератор импульсов (дискового типа) располагается, предпочтительно, внутри питающего распределителя, в то время как цилиндрический или усечено-конический генератор импульсов более желательно располагать внутри вращающейся корзины. Предпочтительно, диаметр корзины делается больше внешнего диаметра генератора импульсов с тем, чтобы оставить заданный зазор между наружной поверхностью генератора (источника импульсов) и стенками корзины. Этот зазор необходим для устранения отраженных волн и для предотвращения попадания выходных завихрений от генератора импульсов на перфорированные стенки корзины.

Генератор импульсов полностью погружен в текучую среду, как в системах с разбрызгивающей леечной головкой, так и в системах с вращающейся корзиной, в которую генератор остается погруженным даже и при вращении корзины. Погружение обеспечивается датчиком уровня, удерживающим уровень жидкости в заданных пределах.

Особенно предпочтительным является использование изобретения для приллирования мочевины. В этом случае жидкость состоит из расплава мочевины высокой чистоты, обычно более 99%, например, 99,5% или 99,7%. Настоящее изобретение может быть, однако, использовано для приллирования других веществ.

Изобретение обладает многочисленными преимуществами. Система имеет низкую стоимость и высокую надежность, что позволяет преодолеть недостатки систем с вибрирующей корзиной. Изобретение может быть использовано как в существующих башнях приллирования, так и во вновь возводимых башнях, с разбрызгивающими головками леечного типа и вращающимися корзинами. Фактически, в отношении конструкции установки требуются незначительные модификации в сравнении с обычными системами, поэтому изобретение подходит для модернизации существующих установок. Другое преимущество относится к возможности достижения высокой частоты. Генератор импульсов на основе вращающегося клапана, в соответствии с изобретением, может надежно генерировать импульсы высокой частоты, например 500 Гц или выше, что либо не может быть достигнуто в системе с вибрирующей корзиной, либо подвергает механические части высоким перегрузкам, существенно снижающим надежность устройства.

Преимущества будут более понятны при ознакомлении с приведенными ниже предпочтительными вариантами выполнения, подробно описанными со ссылкой на приложенные чертежи, на которых:

Краткое описание чертежей

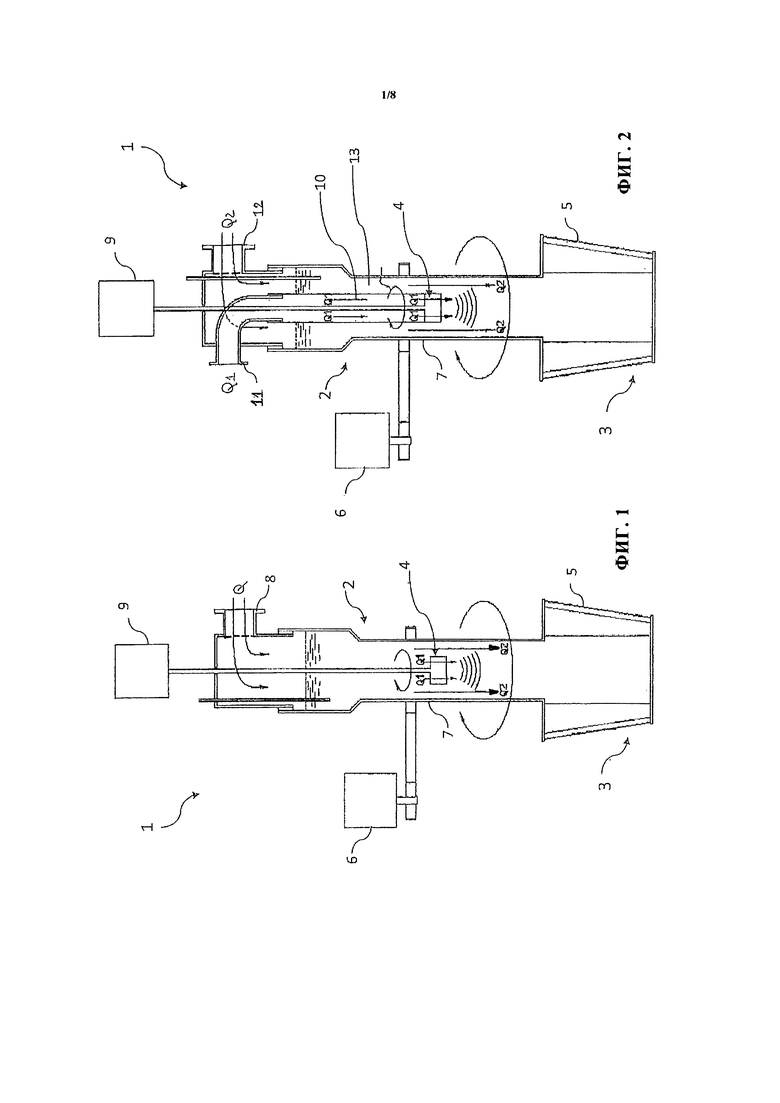

на фиг. 1 схематично изображено устройство приллирования с вращающейся корзиной и осевым генератором импульсов, в соответствии с вариантом выполнения изобретения;

на фиг. 2 представлен вариант устройства, показанного на фиг. 1;

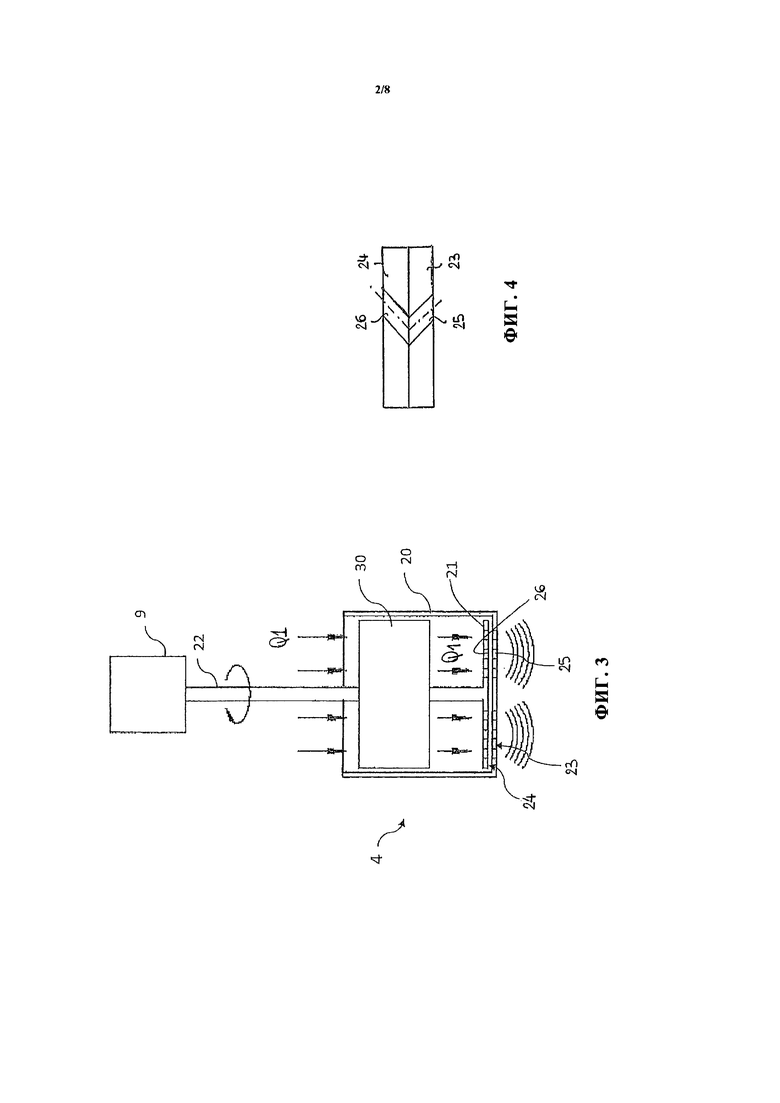

на фиг. 3 схематично изображен осевой генератор импульсов, который может быть использован в устройствах, показанных на фиг. 1 и 2, а также в устройствах, показанных на фиг. 10-12;

на фиг. 4 показан фрагмент осевого генератора, аналогичного показанному на фиг. 3, в соответствии с другим вариантом выполнения;

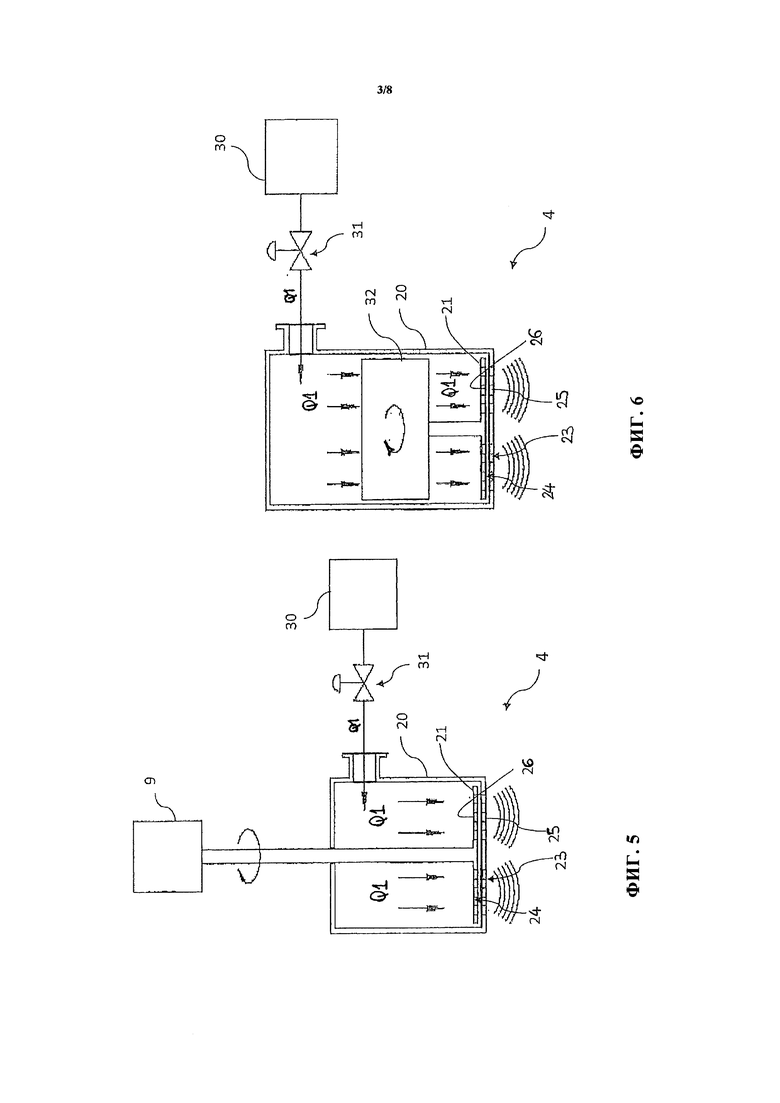

на фиг. 5 представлен вариант осевого генератора, показанного на фиг. 3, с внешним подающим насосом;

на фиг. 6 представлен другой вариант осевого генератора с подвижным телом и гидродинамическим приводом;

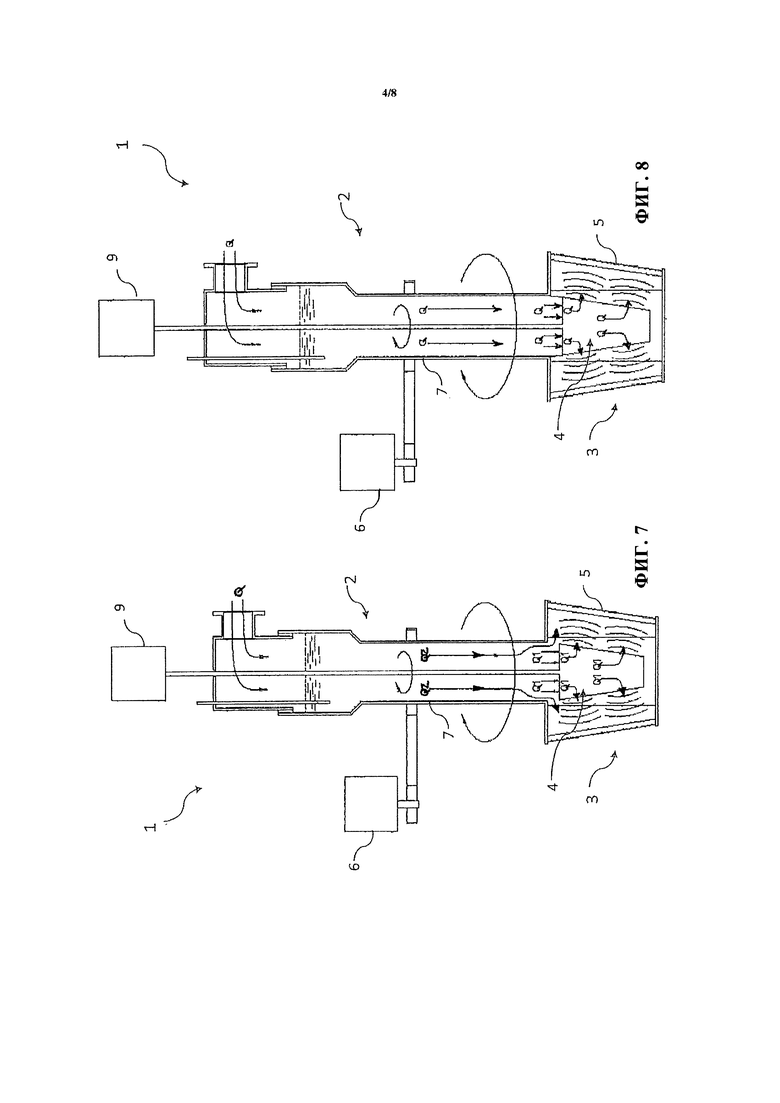

на фиг. 7 и 8 схематически показаны два варианта устройства приллирования с вращающейся корзиной и радиальным генератором импульсов, в соответствии с различными вариантами выполнения изобретения;

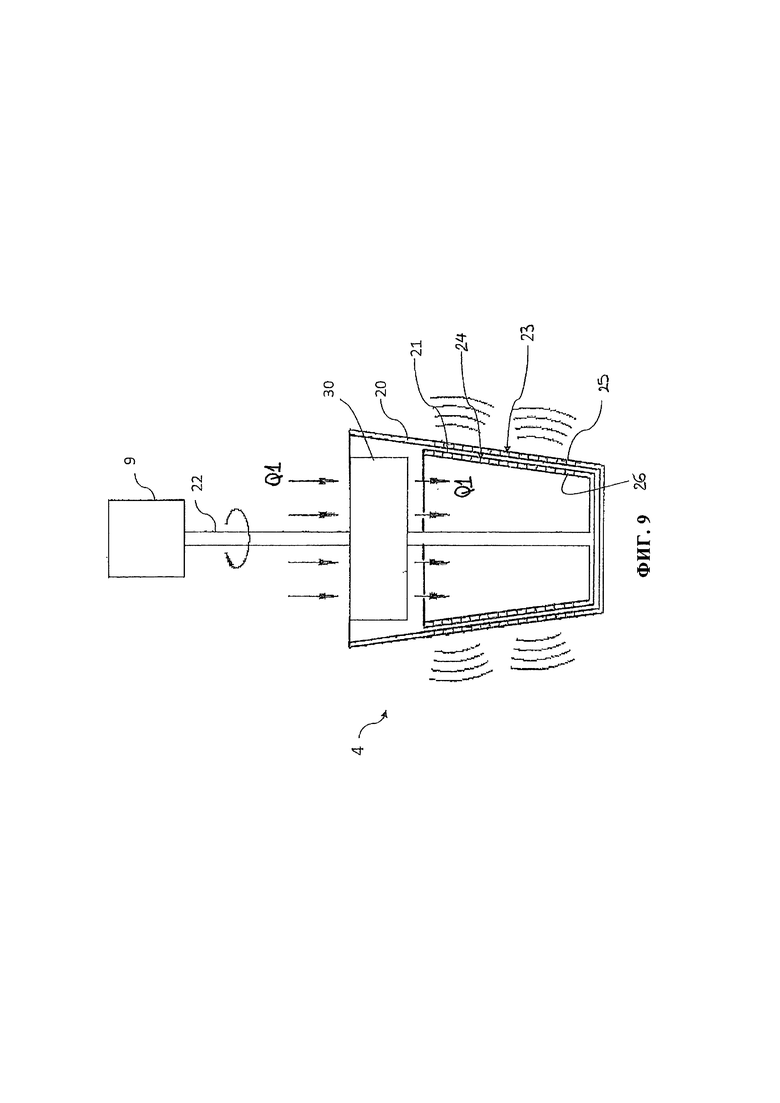

на фиг. 9 показан радиальный генератор импульсов, который может быть использован в устройстве приллирования в соответствии с фиг. 7 ли 8;

на фиг. 10-12 представлено схематическое изображение устройств приллирования с разбрызгивающей леечной головкой, в соответствии с различными вариантами выполнения изобретения.

Подробное описание осуществления изобретения

На фиг. 1 схематично изображено устройство приллирования, имеющее в целом ссылочное обозначение 1, предназначенное для приллирования потока расплава Q мочевины. Устройство 1 расположено наверху башни приллирования (не показана).

Устройство 1 приллирования содержит, в основном, питающий распределитель 2 мочевины, распылитель, сформированный вращающейся корзиной 3, и генератор 4 импульсов, который, в данном примере, расположен внутри распределителя 2.

Корзина 3 имеет перфорированную стенку 5 и приводится во вращение первым двигателем 6; более конкретно, двигатель 6 приводит во вращение трубу 7 (является частью распределителя 2), с которой корзина 3 или по меньшей мере перфорированная стенка 5 составляет единое целое.

Расплав Q мочевины вводится в распределитель 2 через впускное отверстие 8 и идет вдоль трубы 7, пока не достигает корзины 3. Как показано на чертеже, поток Q проходит через генератор 4 импульсов целиком или частично. В примере, показанном на фиг. 1, поперечное сечение генератора 4 меньше, чем у трубы 7, поэтому через него проходит часть Q1 мочевины, а оставшаяся часть Q2 проходит в пространстве вокруг генератора 4.

Генератор 4 передает импульсы давления заданной частоты жидкости, в частности, ее части Q1, проходящей через генератор. Более конкретно, генератор 4 содержит, в основном, неподвижное тело и подвижное тело, приводимое в движение вторым двигателем 9. Неподвижное тело и подвижное тело имеют соответствующие проходы для жидкости, а частота импульсов определяется, в основном, скоростью движения подвижного тела. Двигатель 9 имеет изменяемую скорость и, предпочтительно, представляет собой электродвигатель.

На фиг. 2 представлен вариант устройства, показанного на фиг. 1, в котором часть Q1 жидкости подается в генератор 4 импульсов посредством трубы 10, коаксиальной с трубой 7. Между трубой 10 и трубой 7 образуется обводное пространство 13. Генератор 4, в частности, расположен на конце трубы 10 или внутри нее. Две части Q1 и Q2 мочевины подводятся через два входных отверстия 11 и 12, соединенных, соответственно, с коаксиальными трубой 10 и обводной кольцевой частью 13.

В этом варианте выполнения, гидростатический напор части Q1 мочевины может отличаться от гидростатического напора части Q2 мочевины, причем первая часть передается отдельно внутри трубы 10.

Более того, две части Q1 и Q2 могут иметь различный состав, например, благодаря добавлению разных дополнительных компонентов. Например, механические характеристики конечного продукта могут быть улучшены добавлением дополнительных компонентов, например, формальдегида, или комплексных удобрений, посредством добавления соединений, например, сульфатов, нитратов или фосфатов.

Другие детали конструкции генератора 4 импульсов показаны на фиг. 3. Генератор в основном сформирован вращающимся клапаном, имеющим кожух (или статор) 20 и ротор 21, приводимый в движение двигателем 9 посредством приводного вала 22. Статор 20 и ротор 21 образуют, соответственно, первую дисковую поверхность 23 и вторую дисковую поверхность 24, обращенные друг к другу и перемещающиеся относительно друг друга в результате вращения. Поверхность 23 сформирована днищем кожуха 20. Эти дисковые поверхности 23 и 24 имеют соответствующие проходы для жидкости, образованные отверстиями 25 и 26. Предпочтительно, количество отверстий 25, 26 и их расположение на двух поверхностях 23, 24 одинаково.

На жидкость Q1, проходящую через вращающийся клапан, или генератор, 4, в результате ее прохождения через отверстия 25 и 26 при вращении тела 21, воздействует последовательность импульсов давления.

На фиг. 3 также показан насос 30, создающий поток Q1 с необходимым давлением (гидростатическим) для прохождения клапана 4. Этот насос 30 также приводится в действие двигателем 9 посредством вала 22.

На фиг. 4 представлен вариант конструкции, в котором ось отверстий 25, 26 наклонена относительно поверхностей 23 и 24. При этом поток отклоняется, создавая крутящий момент, приводящий в действие двигатель 21 за счет гидродинамического эффекта.

На фиг. 5 представлен вариант конструкции, показанной на фиг. 3, в котором насос 30 приводится в действие не от двигателя 9, а от независимого источника. Такой вариант выполнения предпочтительнее, поскольку расход текучей среды Q1 определяется насосом 30 и вентилем 31 независимо от скорости вращения двигателя 9, который приводит в действие только ротор 21 вращающегося клапана 4. Другими словами, частота импульсов, сообщаемых жидкости, может быть изменена регулированием скорости двигателя 9, в то время как расходом можно управлять независимо посредством насоса 30 и вентиля 31.

На фиг. 6 схематически показан другой вариант выполнения, в котором управление ротором 21 осуществляется гидродинамическими средствами, за счет энергии потока Q1 жидкости. Более конкретно, ротор 21 приводится в движение приводным лопастным колесом 32, которое пересекается потоком Q1 и действует как турбина. В этом варианте выполнения, частота импульсов также определяется потоком Q1, а значит, в итоге, насосом 30.

Благодаря наличию внешнего насоса 30, тело 20 клапана 4 находится под давлением. В системах с вращающейся корзиной, например, показанных на фиг. 1-2 или 7-8, этот тело 20 вращается с той же скоростью, что и корзина 3 и, поэтому, необходимо наличие уплотнителя, например манжетного уплотнителя, на вращающемся валу, являющемся частью насоса (не показан на чертеже).

На фиг. 7 и 8 показан вариант выполнения, содержащий вращающийся клапан конической формы, вставленный внутрь корзины 3. Детали, соответствующие присутствующим на фиг. 1, для простоты имеют те же ссылочные номера. В варианте на фиг. 7 клапан 4 расположен так, что остается обводное пространство для части Q2 жидкости; через клапан 4 проходит остальная часть Q1. На фиг. 8, размеры клапана 4, напротив, выбраны так, чтобы воздействовать на весь поток Q.

Предпочтительный вариант выполнения конического клапана схематически показан на фиг. 9. Кожух 20 и ротор 21 в этом варианте выполнения представлены телами в основном усечено-конической формы.

Сравнивая фиг. 3 и фиг. 9, можно заметить, что клапан на фиг. 3 может быть определен как клапан осевого потока, поскольку направление потока, выходящего из проходов 25 и 26, совмещено с осью вращения и проходит параллельно направлению входящего потока Q1. Клапан, показанный на фиг. 9, напротив, может быть определен как клапан радиального или в основном радиального потока.

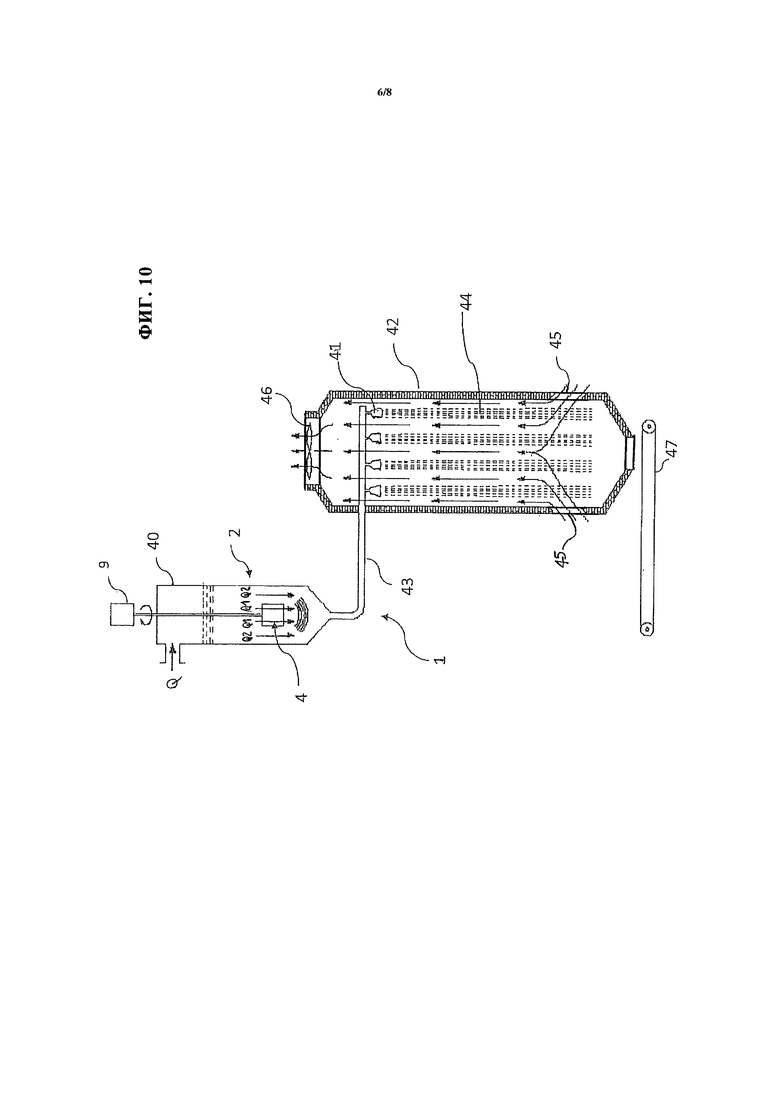

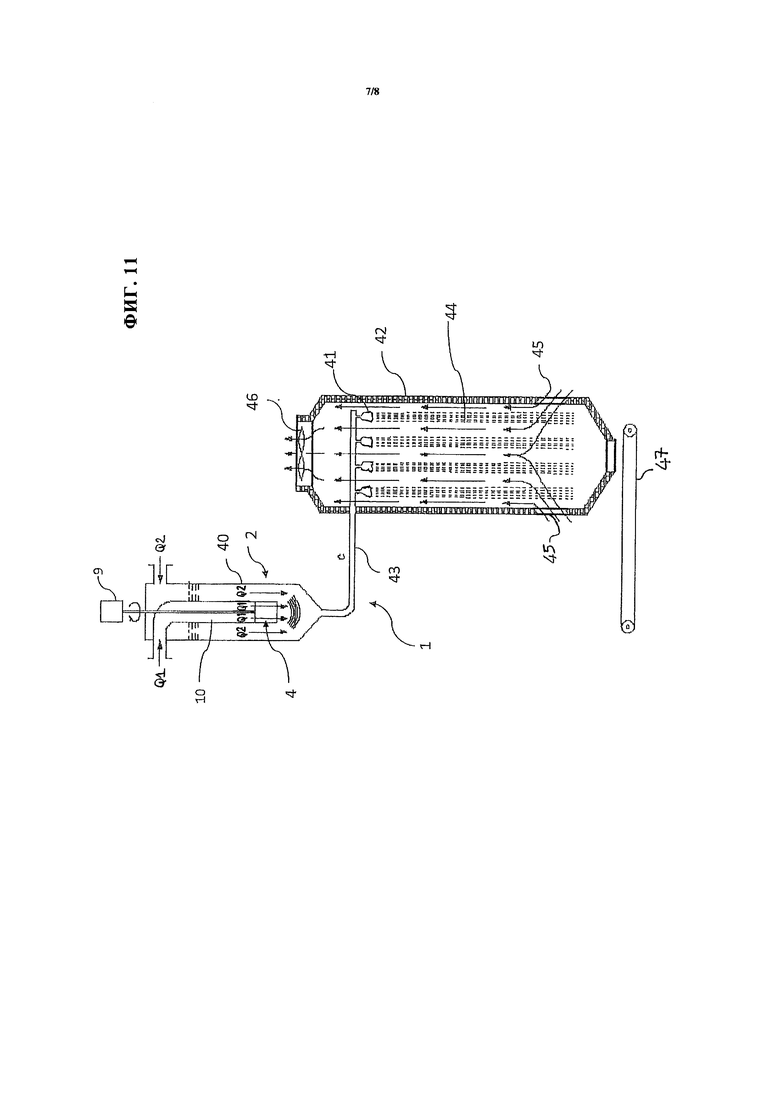

На фиг. 10 представлен предпочтительный вариант выполнения системы приллирования в соответствии с изобретением, использующей разбрызгивающие леечные головки.

Питающий распределитель 2 сформирован резервуаром 40, внутри которого располагаются вращающийся клапан 4, предпочтительно осевого типа, показанный на фиг. 3. Этот резервуар 40 снабжает по трубопроводу 43 несколько леечных разбрызгивателей 41, расположенных в верхней части башни 42 приллирования. Капельки 44, создаваемые разбрызгивателями, затвердевают, падая под действием силы тяжести внутри башни 42 в противотоке воздуха, входящего во впускные отверстия 45 на дне и выходящего через верхние выходные отверстия 46. Твердые приллы собираются у основания башни на ленточном транспортере 47.

На фиг. 11 представлен вариант, аналогичный показанному на фиг. 2, в котором вращающийся клапан запитывается через коаксиальную трубу 10.

На фиг. 12 схематически показан вариант выполнения системы с разбрызгивающими леечными головками, содержащей несколько генераторов импульсов (вращающихся клапанов) 4, при этом каждый генератор 4 обслуживает соответствующую группу из нескольких леечных разбрызгивателей 48.

В различных вариантах выполнения изобретения, вращающийся клапан 4 генерирует импульсы давления в проходящей через него текучей среде. Эти импульсы давления способствуют дроблению струй жидкости, выбрасываемых из перфорированной стенки 5 корзины 3 (фиг. 1-9) или распылителей 41 (фиг. 10-12), улучшая монодисперсность капелек и, как следствие, качество твердых прилов (однородность формы и размера).

В заявке описано устройство приллирования жидкости, содержащее распределитель для подачи жидкости, по меньшей мере один распылитель и генератор импульсов, который расположен в питающем распределителе или распылителе; пропускает через себя по меньшей мере часть жидкости и содержит по меньшей мере первую поверхность и вторую поверхность, обращенные друг к другу, совершающие взаимное перемещение и имеющие соответствующие проходы для жидкости; причем первая поверхность и вторая поверхность, через которые проходит жидкость, генерируют в жидкости периодические импульсы давления с заданной частотой, определяемой скоростью относительного перемещения двух поверхностей. 2 н. и 19 з.п. ф-лы, 12 ил.

1. Устройство (1) для приллирования жидкости (Q), предпочтительно расплава мочевины, включающее распределитель (2) подачи указанной жидкости, по меньшей мере один распылитель (3, 41) и генератор (4) импульсов, расположенный в питающем распределителе (2) или распылителе (3, 41) с возможностью пропускания через себя по меньшей мере части (Q1) жидкости и имеющий по меньшей мере первую поверхность (23) и вторую поверхность (24), обращенные друг к другу с возможностью взаимного перемещения и содержащие соответствующие проходы (25, 26) для жидкости, причем первая поверхность (23) и вторая поверхность (24), сквозь которые проходит жидкость (Q, Q1), способны генерировать в жидкости периодические импульсы давления с заданной частотой, зависящей от скорости взаимного перемещения указанных двух поверхностей (23, 24).

2. Устройство по п. 1, в котором взаимным перемещением двух поверхностей (23, 24) является вращение.

3. Устройство по п. 1 или 2, в котором генератор (4) импульсов содержит неподвижное тело (20) и вращающееся тело (21), причем первая поверхность (23) является частью неподвижного тела, а вторая поверхность (24) является частью вращающегося тела.

4. Устройство по любому из предыдущих пунктов, в котором первая поверхность (23) и вторая поверхность (24) имеют цилиндрическую или коническую форму, а прохождение жидкости (Q, Q1) через эти поверхности обеспечивается в основном в радиальном направлении.

5. Устройство по п. 3 или 4, в котором неподвижное тело (20) имеет цилиндрическую или коническую форму, а вращающееся тело (21) представляет собой барабан, также имеющий соответственно цилиндрическую или коническую форму, и размещено с возможностью вращения внутри неподвижного тела, причем первая поверхность (23) и вторая поверхность (24), через которые проходит жидкость (Q, Q1), являются боковыми поверхностями неподвижного тела (2) и вращающегося барабана (21).

6. Устройство по п. 5, в котором распылитель (3) содержит по меньшей мере одну вращающуюся корзину приллирования, а генератор (4) импульсов расположен внутри этой корзины (3).

7. Устройство по любому из пп. 1-3, в котором первая поверхность (23) и вторая поверхность (24) являются в целом плоскими и через них обеспечивается проход жидкости (Q, Q1) в осевом направлении перпендикулярно поверхностям.

8. Устройство по п. 7, в котором неподвижное тело (20) и вращающееся тело (21) сформированы соответственно первым перфорированным диском (23) и вторым перфорированным диском (24), причем оси первого и второго дисков параллельны друг другу.

9. Устройство по п. 8, в котором генератор (4) импульсов расположен внутри питающего распределителя (2).

10. Устройство по любому из пп. 3-9, в котором вращение вращающемуся телу (21) сообщается за счет гидродинамического эффекта жидкостью (Q, Q1), проходящей через генератор (4) импульсов.

11. Устройство по п. 10, содержащее приводное лопастное колесо (32), составляющее единое целое с вращающимся телом, причем лопастное колесо выполнено с возможностью вращения под действием жидкости (Q, Q1), проходящей через генератор импульсов.

12. Устройство по п. 10, в котором первая поверхность (23) и вторая поверхность (24) имеют проходы для жидкости с различными углами наклона относительно поверхности так, что поток через эти проходы для жидкости отклоняется с формированием крутящего момента, сообщаемого вращающемуся телу (21).

13. Устройство по п. 12, в котором неподвижное тело (20) и вращающееся тело (21) сформированы первым диском (23) и вторым диском (24), причем первый диск имеет отверстия (25) с первым углом наклона, второй диск имеет отверстия (26) со вторым углом наклона, противоположным первому углу, и предпочтительно первый угол равен +45°, а второй угол равен -45°.

14. Устройство по любому из предыдущих пунктов, в котором поверхности (23, 24) имеют одинаковое количество проходов для жидкости с одинаковым порядком расположения.

15. Устройство по любому из предыдущих пунктов, содержащее насос (30), воздействием которого на по меньшей мере одну часть (Q, Q1) жидкости обеспечивается прохождение этой части жидкости через генератор (4) импульсов.

16. Устройство по п. 15, содержащее крыльчатку (30) насоса, составляющую единое целое с вращающимся телом генератора (4) импульсов, воздействием которой на по меньшей мере одну часть (Q, Q1) жидкости обеспечивается прохождение этой части жидкости через генератор (4) импульсов.

17. Устройство по любому из предыдущих пунктов, в котором по меньшей мере один распылитель представляет собой вращающуюся корзину (3) с перфорированной стенкой (5) или содержит один или более леечных разбрызгивателей (41).

18. Устройство по п. 17, в котором распылителем является вращающаяся корзина (3) и которое содержит первый двигатель (9), приводящий в движение тело (21) генератора (4) импульсов, и второй двигатель (6), приводящий в движение вращающуюся корзину (3).

19. Устройство по любому из предыдущих пунктов, в котором распределитель (2) содержит в основном цилиндрическую трубу (7); генератор (4) импульсов расположен внутри указанной трубы (7) и его поперечное сечение меньше поперечного сечения трубы (7), благодаря чему остается обводное пространство (13) вокруг генератора (4) импульсов, так что первая часть (Q1) потока (Q), входящего в распределитель (2), проходит через генератор (4) импульсов, в то время как остальная часть (Q2) обходит генератор (4) импульсов.

20. Устройство по п. 19, в котором генератор (4) импульсов помещен внутри трубы (10), которая расположена коаксиально внутри трубы (7) и в которую подается первая часть потока (Q1) жидкости.

21. Способ приллирования жидкости (Q), предпочтительно мочевины, в котором по меньшей мере часть (Q1) жидкости пропускают по проходам (25, 26) первой поверхности (23) и второй поверхности (24) генератора (4) импульсов, расположенного в питающем распределителе (2) или распылителе (3, 41) устройства для приллирования жидкости, причем указанные две поверхности (23, 24) обращены друг к другу, совершают относительное перемещение и генерируют в жидкости периодические импульсы давления с заданной частотой, определяемой скоростью относительного перемещения двух поверхностей (23, 24).

| EP 1279450 A1, 29.01.2003 | |||

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПИГМЕНТА СИНЕГО ЦВЕТА | 2000 |

|

RU2184101C2 |

| Способ проветривания глухих горных выработок | 1957 |

|

SU114873A1 |

| Устройство для автоматической записи номеров проходящих вагонов | 1927 |

|

SU11329A1 |

Авторы

Даты

2019-06-17—Публикация

2015-08-13—Подача