Изобретение относится к горной промышленности и к области охраны окружающей среды и может быть использовано при утилизации отработанного бурового раствора.

При бурении нефтяных и газовых скважин наибольшую опасность для объектов окружающей среды представляют твердые и жидкие отходы, так как они аккумулируют в себе основной объем загрязнителей. Загрязняющие свойства образующихся буровых отходов обусловлены минералогическим составом выбуренной породы, пластовых флюидов и остатками бурового раствора. За счет адсорбции на поверхности частиц бурового шлама химреагентов, используемых для обработки буровых растворов, они проявляют токсичные свойства. В их составе отмечается значительное содержание нефти, нефтепродуктов и других, опасных для природной среды химических веществ (например: полиакриламида, конденсированной сульфитспиртовой барды, карбоксиметилцеллюлозы, гарбозы EHN, крахмала tito-R, Activator 11, Aphronizer В, КМЦ-Selpol-RXСЖК, ВЖС, dk-drill, DKS-extender, Sypan, T-80), растворимых минеральных солей, токсичных для почвенно-растительного покрова (Ягафарова Г.Г., Мавлютов М.Р., Гатаулина Э.М., Барахнина В.Б. Биотехнологический способ утилизации нефтешламов и буровых отходов. // Горный вестник. - №4 - 1998. - с. 43-47; Король В.В., Позднышев Г.Н., Манырин В.Н. Утилизация отходов бурения скважин. Экология и промышленность России. №1, 2005. - с. 40-42).

Известен способ утилизации буровых отходов, который включает рытье котлована в минеральном грунте. Извлеченный грунт используется для обвалования котлована и гидроизоляции полости котлована слоем глины. Затем котлован заполняется отходами фазы. Вода из жидкой фазы удаляется путем ее испарения. Затем загущенные отходы бурения засыпают грунтом (Ягафарова Г.Г., Мавлютов М.Р., Гатаулина Э.М., Барахнина В.Б. Биотехнологический способ утилизации нефтешламов и буровых отходов. // Горный вестник. - №4. - 1998, с. 40). Недостаток данного способа в том, что не достигается обезвреживания бурового шлама, и глинистый экран не обеспечивает защиты грунтовых вод от токсичных химических веществ, используемых для приготовления буровых растворов и вымываемых из захороненных отходов бурения талыми и ливневыми водами.

Известен способ обезвреживания буровых отходов, заключающийся в обработке жидкой фазы флокулятором (полиакриамидом) и коагулянтом (сернокислым алюминием) с последующим осаждением в амбарах взвешенных частиц. Осветленная жидкая фаза вывозится и закачивается в специальные депонирующие скважины или в поглощающие горизонты и засыпается минеральным грунтом из амбара с загущенными отходами бурения. Недостатком данного способа являются высокие затраты на очистку и утилизацию осветленных буровых растворов. Кроме того, при сооружении амбаров-накопителей отходов бурения в качестве водоизолирующего экрана предусмотрено нанесение по дну и периметру котлована слоя глинистой пасты, что не обеспечивает надлежащей защиты подземных вод от загрязнения токсичными веществами, содержащимися в буровых отходах (Ягафарова Г.Г., Мавлютов М.Р., Гатаулина Э.М., Барахнина В.Б. Биотехнологический способ утилизации нефтешламов и буровых отходов // Горный вестник - №4 - 1998. - с. 41).

Известна система очистки бурового раствора, включающая желоб, связанный устье скважины с виброситом, систему гидроциклонов с емкостями сбора раствора и насосами, установленными последовательно по ступеням очистки, и приемные емкости буровых насосов, при этом емкость сбора раствора последней ступени очистки снабжена перегородкой, разделяющей ее на основной и дополнительной отсеки и установлена над емкостью сбора раствора предыдущей ступени и выше приемных емкостей буровых насосов для обеспечения слива раствора самотеком, при этом дополнительный отсек соединен трубопроводом с приемными емкостями, а основной отсек связан с линией подачи от гидроциклона и снабжен трубопроводом с регулирующим устройством слива в емкость предыдущей ступени очистки (Патент RU №2111334, Е21В 21/00 от 20.05.1998).

Особенностью этой системы является то, что трубопровод с регулирующим устройством может быть установлен вертикально таким образом, что верхняя кромка ниже верхнего края перегородки. Регулирующее устройство может быть выполнено в виде кольца, установленного на верхнем конце трубопровода с возможностью вертикального перемещения. Кольцо связано посредством тяги, установленной внутри трубопровода с поплавком, свободно помещенным в емкости сбора раствора предыдущей ступени, причем верхний край кольца в крайнем положении выше верхнего края перегородки.

В связи с возрастающими требованиями к качеству бурлящихся скважин растут и требования к буровым растворам, к степени их очистки, данная система на сегодняшний день не в состоянии обеспечить качественную очистку буровых растворов до необходимой плотности (1,08-1,10 г/см3), достичь стабилизации заданных параметров буровых растворов во время бурения.

В схеме отсутствует оборудование для тонкого распыла жидкости, надежность выхода твердых частиц и парообразования, и получение избыточного конденсатора на буровой насос по трубопроводу.

Известна установка для очистки буровых растворов, содержащая желоб, связывающий устье скважины с виброситами, установленными последовательно, систему гидроциклонов, включающую гидроциклонные пескоотделитель и илоотделитель, центрифугу с технологическими емкостями приема бурового раствора, шламовые насосы, установленные последовательно по ступеням очистки, технологические емкости-накопители бурового раствора, соединенные в циркуляционную систему движения бурового раствора через скважину, при этом циркуляционная система выполнена с возможностью обеспечения круговой циркуляции бурового раствора вне скважины параллельно с циркуляцией через скважину с помощью шламового насоса и системы раствороводов, подающих очищенный буровой раствор из технологических емкостей-накопителей в технологические емкости приема первой, второй, третьей ступеней очистки на разбавление с входящим на очистку из скважины буровым раствором (Патент RU №2258795, Е21В 21/06 от 20.08.2005). Однако известная установка скомпонована и смонтирована таким образом, чтобы обеспечить минимум остатков шламовых отходов и буровых растворов в технологических емкостях системы циркуляции буровой установки; она по элементам систем является достаточно емкой и сложной в эксплуатации и не предусматривает распылительную сушилку с насадками пескоотделителей и регенерацию избыточных объемов бурового раствора и нагрев воды с нагнетанием вентилятором и образование больших температур в области распылительной сушилки для предотвращения загрязнения атмосферы, т.е. отработанный буровой раствор из скважин проходит несколько сложных технологических ступеней, связанных с технологическими емкостями и песко-илоотделителями.

Наиболее близким к заявляемому изобретению (прототипом) является устройство для регенерации компонентов бурового раствора, который включает очистку бурового раствора от твердых частиц размером 0,1…1,5 мм на сите и от частиц размером более 0,04 мм на гидроциклонном пескоотделителе и далее от оставшихся твердых частиц на распылительной сушилке. Полученный таким образом способом твердый буровой шлам накапливается в накопительной емкости, а жидкую фазу возвращают в процесс бурения скважины. Кроме того, в распределительной сушилки цилиндрической формы и имеющей коническое днище с отверстием для выгрузки твердых остатков, при этом подача жидкой фазы обеспечивается форсункой, а сушка встроенными газовыми горелками (или возможно приспособлением для подвода теплоносителя из выносной топки - не раскрыто какой) (Авторское свидетельство SU №899840, Е21В 21/00 от 23.01.1982).

Однако насадка распылителя может перегружаться пескоотделителем, и она заиливается, теряется цикличность процесса сушки и испарение жидкой фазы, которая должна отводиться вентилятором. Кроме того, сама конструкция форсунки не имеет элемента для пульсирующего распыления жидкой фазы.

Известное устройство также не имеет необходимой мощности интенсивного одновременное перемешивание горючей смеси и воздушно-вихревых потоков, которое поджигается через свечу зажигания, т.е. недостаточная возможность получения необходимого количества газообразного теплоносителя в виде изменяемого по направлению высокоскоростного теплого (горячего) потока, в случае отсутствия подвода встроенных и регулируемых газовых горелок. При этом встроенные газовые горелки во внутреннем пространстве распылительной сушки не могут перемещать своего положения и менять свое направление. Кроме того, низкое качество потребительских свойств тепла описанного устройства обусловлены тем, что может, возникнуть перегрев или не догрев самого процесса сушки, в результате которой происходит парообразование и доведение неконтролируемой температуры влажных отходящих газов и твердых остатков, а это снижает коэффициент полезного действия известного устройства, в результате чего ухудшаются его экологические параметры. Таким образом, необходим контроль за плотностью процесса сушки жидкой фазы бурового раствора с учетом очистки буровых растворов от песка и ила.

Задачей данного изобретения является повышение эффективности утилизации отработанных буровых отходов и возможность получения необходимого количества газообразного теплоносителя в виде изменяемого по направлению высокоскоростного горячего теплового потока, а также возможность получения равномерное пульсирующее распыления жидкости.

Технический результатом, позволяющим решить эту задачу, является устранение вероятности засорения как внутри корпуса, так и выходного отверстия за счет введения элемента для пульсирующего распылителя, расположенного внутри полого корпуса.

Кроме того, следует отметить при этом получение равномерного температурного поля во внутреннем пространстве сушилки и горячего теплового нагрева очищенной жидкости с оставшимися твердыми частицами.

Поставленная задача решается тем, что в устройстве, содержащем сито с емкостью, дозировочный насос и вентилятор, связанный с распылительной сушилкой, трубопроводы и буровой насос, при этом оно снабжено накопительной емкостью для шлама, оросителем и гидроциклоном, расположенным в верхней части оросителя, выполненного с У-образной нижней частью, в одном колене которого установлен транспортер, сообщающийся с накопительной емкостью для шлама, а надситовая поверхность связана с верхней частью оросителя, причем вход гидроциклона связан с подситовой полостью, а выход - дозировочным насосом, при этом ороситель средней частью, расположенной ниже уровня установки сита, связан с дозировочным насосом, а нижней частью через вентилятор с распылительной сушилкой, и теплоноситель, согласно изобретения описанного устройства обусловлены тем, что может, возникнуть перегрев или не догрев самого процесса сушки, в результате которой происходит парообразование и доведение неконтролируемой температуры влажных отходящих газов и твердых остатков, а это снижает коэффициент полезного действия известного устройства, в результате чего ухудшаются его экологические параметры. Таким образом, необходим контроль за плотностью процесса сушки жидкой фазы бурового раствора с учетом очистки буровых растворов от песка и ила.

Задачей данного изобретения является повышение эффективности утилизации отработанных буровых отходов и возможность получения необходимого количества газообразного источника теплоносителя в виде изменяемого по направлению высокоскоростного горячего теплового потока, а также возможность получения равномерное пульсирующее распыления жидкости.

Технический результат, позволяющим решить эту задачу, является устранение вероятности засорения как внутри корпуса, так и выходного отверстия распылителя -регулятора расхода в виде винта, связанного с втулкой с телом вращения внутри корпуса, кроме того, получение равномерного температурного поля во внутреннем пространстве сушилки от источника теплоносителя горячего теплового нагрева очищенной жидкости с оставшимися твердыми частицами.

Поставленная задача решается тем, что в устройстве, содержащем сито с емкостью, дозировочный насос и вентилятор, связанный с распылительной сушилкой, трубопроводы и буровой насос, при этом оно снабжено накопительной емкостью для шлама, оросителем и гидроциклоном, расположенным в верхней части оросителя, выполненного с У-образной нижней частью, в одном колене которого установлен транспортер, сообщающийся с накопительной емкостью для шлама, а надситовая поверхность связана с верхней частью оросителя, причем вход гидроциклона связан с подситовой полостью, а выход - дозировочным насосом, при этом ороситель средней частью, расположенной ниже уровня установки сита, связан с дозировочным насосом, а нижней частью через вентилятор с распылительной сушилкой, и теплоноситель, согласно изобретения, распылительная сушилка выполненная форсункой внутри сушилки в направлении от конусного днища вверх снабжена пульсирующим распылителем - регулятором расхода выполненного в виде винта, связанного с втулкой и цилиндрический корпус с тангенциальным патрубком подвода жидкой фазы с телом вращения расположенного внутри полого корпуса с возможностью вращения вокруг оси корпуса, регулятор расхода также выполнен выходным отверстием, при этом источник теплоносителя выполнен в виде теплогенератора прямого действия, который включает в себя топливный эжектор с подвижным управляющим насадком, который имеет возможность, как осевого перемещения, так и вращения вокруг оси на 360 градусов с возможностью обеспечения круговой циркуляции от источника теплоносителя горячего теплового потока внутри сушилки, причем топливный эжектор своим входом подсоединен к распределительному узлу с подключением к нему импеллера, холодный сжатый воздух которого подают в распределительный узел и газ, имеющего свечу зажигания, при этом камера сгорания источника теплоносителя снабжена дополнительно экраном, в виде тарелки, установленной в пространстве соосно выходному уменьшающемуся отверстию усеченного конуса, диаметр которой равен или больше, чем диаметр конуса, причем свободное пространство под тарелкой связано с подвижным насадком, при этом выходное отверстие перед управляющем насадком, снабжено дополнительно устройством для регулирования горячего теплового потока в сторону поступления его в направляющий насадок, в виде регулирующей заслонки с возможностью управления ею с помощью тяги с поворотной ручкой снаружи выходного отверстия конуса с горизонтальной рейкой в виде зубчатых выступов, кроме того, снаружи корпус сушки снабжен персональным компьютером, служащий для управления и контроля получения необходимого количества газообразного горячего теплового потока, и управление исполнительными механизмами импеллера и газа обеспечивается через линии связи с подключением к персональному компьютеру.

Кроме того, пульсирующий распылитель - регулятор расхода выполнен в виде винта, связанного с втулкой и фиксирующей гайкой, установленного напротив выходного отверстия цилиндрического корпуса с возможностью перемещения перпендикулярно направлению движения потока жидкой фазы.

Кроме того, тело вращения выполнено в виде шара.

Кроме того, распределительный узел в виде смесительного патрубка с входными каналами связи, отверстия которых соединены с каналами связи с дистанционно управляемыми запорными кранами, обратными кранами.

Кроме того, полость корпуса сушки снабжена датчиком измерителя температуры и влажности, соединенного через связь с персональным компьютером.

Распылительная сушилка цилиндрической формы включает в себя пульсирующий распылитель - регулятор расхода, который может быть выполнен в виде винта, связанного с втулкой и пульсирующий элемент с телом вращения в виде шара. Источник теплоносителя в виде теплогенератора прямого действия, который состоит из использования воздушного эжектора и связан с импеллером для подачи воздуха в камеру сгорания, внутри которого на выходе размещен топливный эжектор, а выходное сопло камеры сгорания снабжено направляющими горячий тепловой поток, имеющем возможность дополнением к данному изобретению. Подача источника теплоносителя теплогенератором горячего теплого воздуха, конструктивные признаки которого включают выполнение отражателя в виде усеченного конуса соединенного с внутренней стенкой камеры сгорания, а второй конец свободен и размещают под углом к стенке камеры сгорания в сторону движения горения газовой смеси, играет положительную роль в том, что это позволяет защитить боковые стенки камеры сгорания от прожигания высоким пламенем, есть возможность направить пламя горелки по длине камеры сгорания и обеспечить наименьшее сопротивление теплоносителе, далее подается горячий нагретый воздух в распылительную сушилку, где он пронизывает распыленную жидкость, поступающую из пульсирующего распылителя в виде регулятора расхода и, создается отвод смеси пара и газа в ороситель посредством трубопровода и вентилятора.

Следует отметить, что источник теплоносителя из камеры сгорания газовой смеси выходит из топливного эжектора, но не сразу поступает в направляющий насадок, размещенный в полости корпуса сушилки, и который размещен навстречу дополнительного экрана, внутри который выполнен в виде тарелки, установленной в пространстве соосно пустотелому усеченному конусу, образованного отражателем внутри камеры сгорания - источника теплоносителя. Кроме того, между усеченным конусом и подвижным управляющим насадком закрепляют заслонку, что обеспечивают подачу горячего теплового потока, а в случае его излишек, он выходит наружу, например, через предохранительный кран. При этом заслонка позволяет полностью перекрывать подачу горячего теплового потока, занимая вертикальное положение, а значит, нет необходимости увеличивать мощность самого импеллера и подачу атмосферного воздуха в камеру сгорания источника теплоносителя при дополнительном контроле процесса работы самой сушилки, что позволяет одновременно исключить работу топливного эжектора при нарушении правил безопасности.

Блок управления исполнительными механизмами обеспечивается автоматическими приборами в виде блок-схем, которые не приводятся, так как они не относятся к существу заявляемого предложения.

Следует отметить, что управление устройством теплогенератора обеспечивается измерителем-регулятором, микропроцессором, например 2ТРМ1 (двухкамерный), совместно с первичными преобразователями (датчиками), предназначенными для измерения и регулирования температуры и других физических параметров, т.е. с блоком управления, значения которых внешним датчиком может быть преобразовано в сигналы постоянного тока или направления. Сам прибор снабжен печатными платами с клавиатурой управления и т.д. (блок-схема не приводится, так как не относится к существу заявленного предложения). Схема блока может включать следующие режимы: «исходное», «наладка», «пуск», «работа», «остановка», «ожидание», «пароль», «тест» и «контроль». Например, в режиме «исходное» блок находится после подачи напряжения на него питающего напряжения, обеспечивает автоматическое подержание заданного компонента, а после нажатия кнопки «пуск» переходит в режим «пуск» и т.д. Следует отметить, что свеча зажигания срабатывает при подаче на нее напряжения питания, что приводит к воспламенению поступающего газа в камере сгорания через распределительный узел в виде смесительного патрубка с входными каналами связи, отверстия которых соединены с каналами связи с дистанционно управляемыми запорными кранами, обратными кранами, после топливного эжектора происходит розжиг запальника.

Настоящее изобретение поясняется конкретным примером исполнения источника теплоносителя, однако который не является единственно возможным, наглядно демонстрирует возможность связи с распылительной сушилкой устройства для практического применения в целом.

Следует также отметить, что персональный компьютер принимает по линиям связи все управление работой сушилки и источника теплоносителя выполненного в виде конструкции теплогенератора прямого действия, что в целом связано с датчиком влажности и температуры сушили, размещенного внутри корпуса сушилки связанное с процессом, обеспечения сушки, в результате которой происходит парообразование и доведение температуры влажных отходящих газов и твердых остатков до заданной температуры. А это происходит также и в связи с разряжением, создаваемого в трубопроводе вентилятором после активной сушки жидкой фазы и твердых тел. Такая возможность не обеспечивается ни одним известным техническим решением.

Кроме того, снабжение пульсирующего распылителя в виде регулятора расхода выполненного в виде винта, связанного с втулкой и с выходным отверстием, позволяет обеспечить регулирование расхода жидкой фазы без особых усилий и затрат, что также повышает эксплуатационные качества сушилки.

Работа пульсирующего распылителя в режиме в корпусе позволяет одновременно устранить вероятность засорения, как самого корпуса, так и выходного отверстия при одновременной простоте конструкции устройства, и тем самым повысить его эксплуатационные качества.

В отношении наличия пульсирующего распылителя - регулятора расхода выполненного в виде винта, связанного с втулкой с фиксирующей гайкой, установленного напротив выходного отверстия с возможностью перемещения вверх и вниз перпендикулярно направлению движения еще в большей степени упрощает процесс регулирования расхода жидкой фазы, повышает эксплуатационные качества пульсирующего распылителя.

Выполнение тела вращения в виде шара упрощает процесс изготовления элемента для пульсирующего распылителя и тем самым он работает надежно в целом.

В дополнительных признаках п. 2 и п. 3, формулы изобретения предлагается конкретно выполнять используемые предложенные элементы устройства, чем конкретизируется возможность практического применения этого устройства для регенерации компонентов бурового раствора.

При проведении патентных исследований из уровня техники не выявлены решения. Идентичные заявляемому изобретению, следовательно, заявленное изобретение соответствует условию охраноспособности «новизна».

Сущность заявленного изобретения не следует явным образом из решений, известных из уровня техники, следовательно, заявленное изобретение соответствует условию охраноспособности «изобретательский уровень».

Сведений, изложенных в материалах заявки, достаточно для практического осуществления заявленного изобретения в целом.

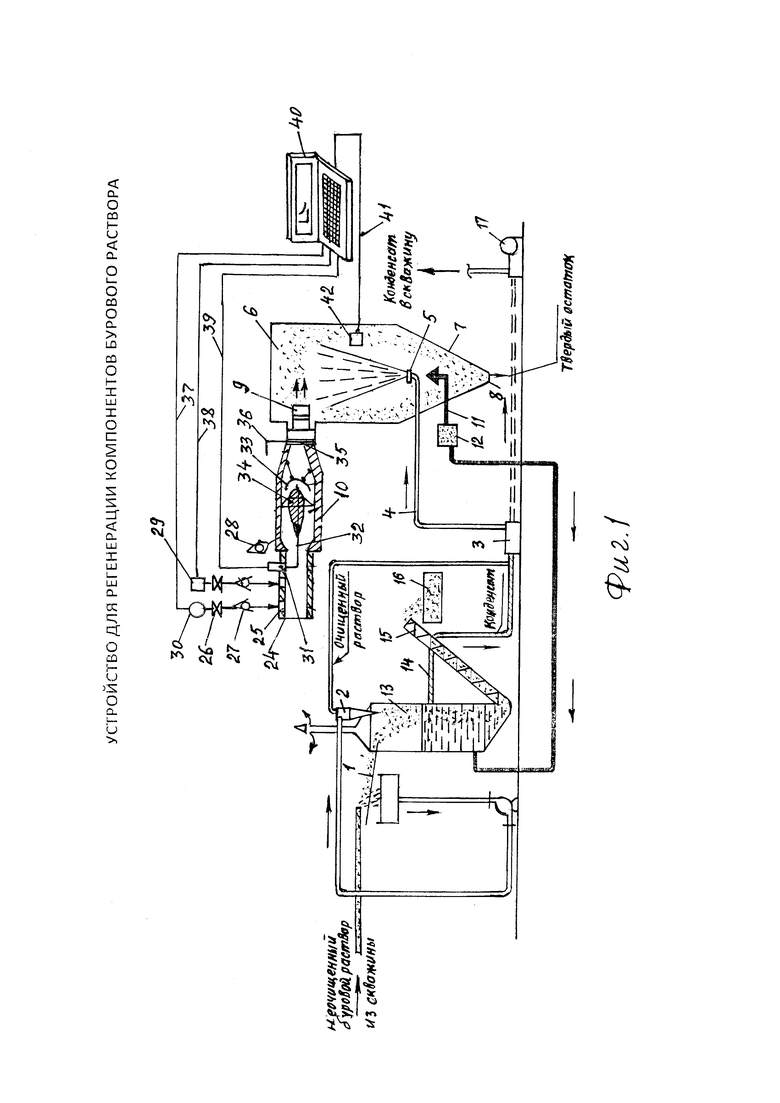

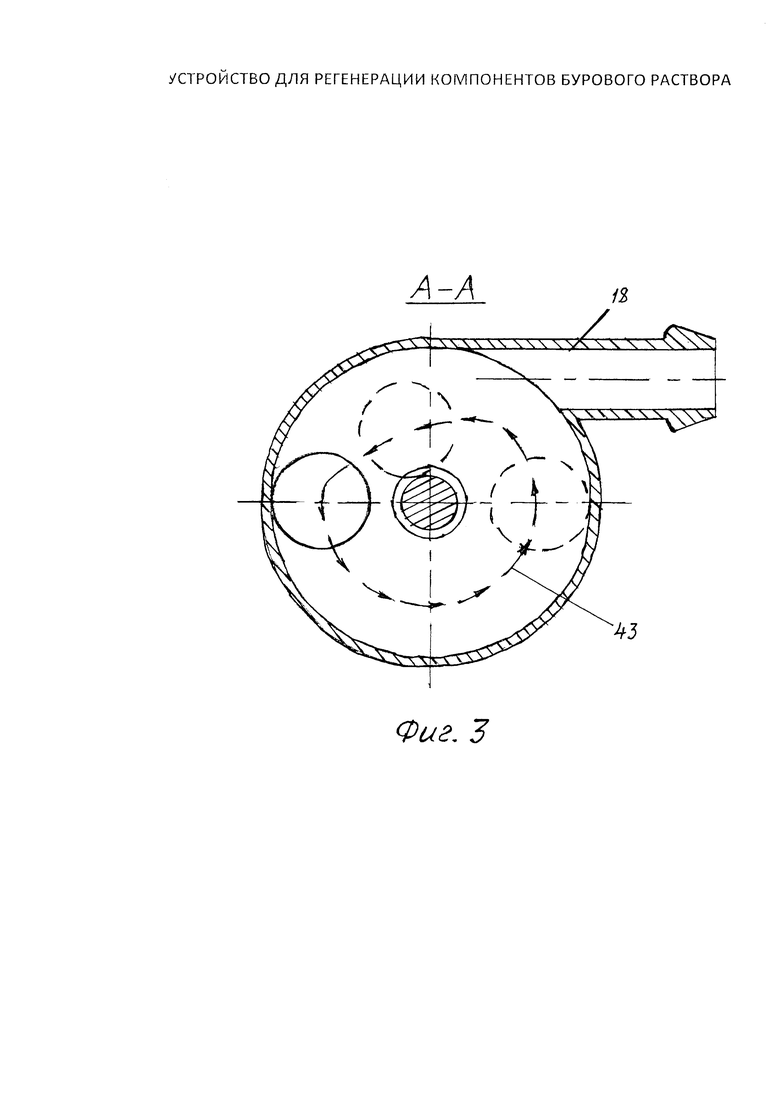

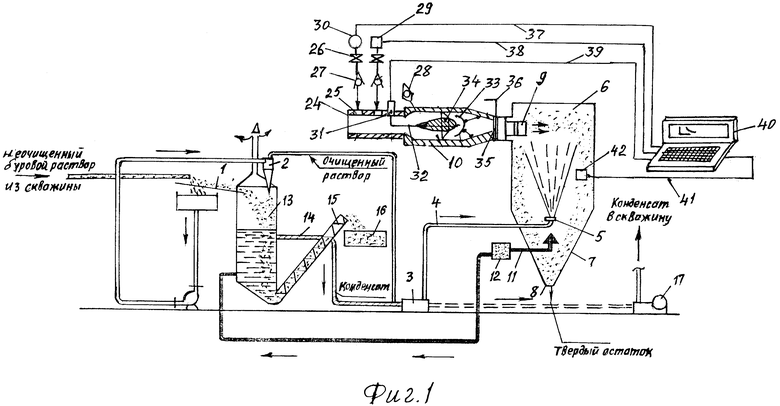

Сущность изобретения поясняется чертежами, где на фиг. 1 показано устройство для регенерации компонентов бурового раствора, поперечный разрез; на фиг. 2 дан общий вид пульсирующего распылителя в виде регулятора расхода в разрезе; на фиг. 3 - разрез А-А на фиг. 2.

Комплектация устройства по регенерации компонентов бурового раствора (фиг. 1). Устройство содержит сито 1 над емкостью, гидроциклонный пескоотделитель 2, дозировочный насос 3, соединенного трубопроводом высокого давления 4, заканчивающегося пульсирующим распылителем 5, с распылительной сушилкой 6 цилиндрической формы, и имеющей коническое днище 7 с отверстием 8 для выгрузки твердых остатков, встроенным подвижным управляющим насадком 9, связанного посредством для подвода горячего теплового потока источника теплоносителя, выполненного устройством теплогенератора 10. Посредством трубопровода 11 сушилка связана с оросителем 13, соединенным с дозировочным насосом 3 посредством трубопровода 14. Выход винтового транспортера 15 связан с накопительной емкостью 16, а дозировочный насос 3 имеет дополнительный нагнетательный трубопровод, присоединенный к буровому насосу 17.

Пульсирующий распылитель 5 в виде регулятора расхода содержит полый цилиндрический корпус с тангенциальным патрубком 8 подвода жидкой фазы, выходное отверстие 19 которого периодически перекрывает элемент регулятора расхода в виде тела 20 вращения, расположенного внутри полого корпуса 5, регулятора расхода выполненного в виде винта, связанного с втулкой и фиксирующей гайкой, при этом тело 20 вращения имеет возможность вращения вокруг оси корпуса 5 под напором потока очищенной жидкой фазы, создаваемой дозировочным насосом 3, и регулятор расхода связан с выходным отверстием 19.

Пульсирующий распылитель 15 - регулятор расхода, может быть выполнен в виде винта 21, связанного с втулкой 22 и фиксирующей гайкой 23, установленного напротив выходного отверстия 19 с возможностью перемещения перпендикулярно направлению движения потока жидкой фазы. Тело 20 вращения может быть выполнено в виде шара.

Источник теплоносителя 10 в виде устройства теплогенератора прямого действия, включает в себя распределительный узел в виде смесительного патрубка 24 с входными каналами связи, отверстия 25 которых соединены с каналами связи с дистанционно управляемыми запорными кранами 26, обратными кранами 27, предохранительным краном 28, подачей газа 29, малого импеллера 30 для нагнетания атмосферного воздуха с включением свечи зажигания 31. Снаружи корпус сушки снабжен персональным компьютером 40, служащий для управления и контроля получения необходимого количества газообразного горячего теплового потока.

Смесительный патрубок 24 на выходе своем имеет топливный эжектор 32, и устройство источника теплоносителя 10 имеет камеру сгорания, состоящую из экрана 33 8 виде тарелки, которая закреплена в пространстве корпуса источника теплоносителя 10 (по центру) в сторону выходного отверстия усеченного конуса 34 (отражателя), направляющего пламя на экран 33 от топливного эжектора 32. При этом со стороны касания пламени покрывают поверхность пластины из изолированного жаропрочного антикоррозионного материала. Кроме того, диаметр экрана 33 равен или больше диаметра отверстия усеченного конуса, выполненного в виде отражателя пламени. Подачу горячего теплового потока в виде газовой смеси производят через встроенный подвижный управляющий насадок 9, подают в распылительную сушилку 6. Подачу

горячего теплового потока через выходное отверстие усеченного конуса 34 в свою очередь регулируют заслонкой 35, соединенную через тягу с поворотной ручкой 36 с горизонтальной рейкой в виде зубчатых выступов (не показано), далее горячий тепловой поток поступает через встроенный подвижный управляющий насадок 9 в сушилку 6.

Управление исполнительными механизмами импеллера 30 и газа 29 обеспечивается автоматическими приборами блок-схемами, которые не приводятся, так как не относятся к существу заявляемого предложения, однако управление ими происходит через линии связи 37, 38 и 39, с подключением к персональному компьютеру 40, который по линии связи 41 соединяют с датчиком измерителя 42 температуры и влажности распылительной сушилки 6, датчик, который служит контролем для алгоритма сравнения с персональным компьютером 40.

Устройство работает следующим образом.

Выходящая из скважин промывочная жидкость попадает на сито 1, очищается от частиц размером более 0,1-1,5 мм и попадает в гидроциклонный пескоотделитель 2, где из него удаляются частицы размером более 0,04 мм. Очищенная жидкости фаза дозировочным насосом 3 через трубопровод высокого давления 4 подается через тангенциальный патрубок 18, поступает внутрь корпуса пульсирующего распылителя 5 и закручивается вокруг оси корпуса 5, при этом очищенная жидкая фаза разгоняет тело 20 вращения и оно движется вокруг оси корпуса 5 по траектории 43 (фиг. 3), при этом через выходное отверстие 19, выполняющего роль сопла (распылительной форсунки), жидкая фаза распыляется в сушилке 6. В момент, когда тело 20 вращения перекрывает отверстие патрубка 18, подача жидкой фазы в корпус 5 приостанавливается и уменьшается выход жидкой фазы через отверстие 19. В результате давление жидкой фазы на входе возрастает и меняет траекторию тела 20 вращения. Тело 20 вращения соприкасается с винтом 21, отскакивает и возвращается на траекторию 43 (возможно его воздействие на некоторое разрушение мелких твердых частиц, что будет улучшать и прогрев их в сушилке). В этот момент давление жидкой фазы в корпусе 5 резко увеличивается. В качестве сгорания и смешения горячее газифицированное топливо при большом количестве воздуха от импеллера 30 быстро сгорает, образуя факел, вызывая при этом высокую теплонаправленность топочного устройства, ограниченного экраном 33 в виде тарелки. Пламя ядра факела концентрируется перед дополнительным экраном 33, выполненным в виде тарелки к ее центру, благодаря направленному движению с помощью расположенного отражателя (в виде отдельно закрепленного пояска) и выполнено в продолжении в виде пустотелого усеченного конуса 34, при этом топливо выгорает до полного сгорания и пламя гаснет.

Сгоревшее топливо с образованием необходимого количества горячих газов, смесь воздуха с горевшими продуктами горения с большой скоростью продвигается в ее корпусе, выбрасывается через выходное отверстие усеченного конуса 34 в подвижный управляющий насадок 9 во внутреннюю полость сушилки 6, причем полученный высокотемпературный поток газообразного теплоносителя за счет вращения или продольного перемещения насадка 9 может менять свое направление.

В период работы устройства для регенерации компонентов бурового раствора с помощью линии связи 37, 38 и 39, с помощью персонального компьютера 40 и контроля поступления сигнала по связи 41 от датчика температура и влажности измерителя в сушилке 6 в зависимости заданного времени, обеспечивается процесс сушки, в результате которой происходит парообразование и доведение температуры влажных отходящих газов и твердых остатков, возможного диапазона нагрева от 120° до 350°С. При этом происходит испарение воды до парообразования и химреагентов - все это вместе превращается в циркуляционную систему. Испарение жидкости способствует также разряжение, создаваемое в трубопроводе 11 вентилятором 12. Вентилятор нагнетает влажные отводящие газы в ороситель 13, где при взаимодействие с водой и буровым шламом из них конденсируется влага, участвующая в растворении адсорбированных химических реагентов. Избыток конденсата с растворенными компонентами по трубопроводу 14 самотеком поступает в дозировочный насос. Рабочий цикл регенерации длится согласно заданного времени через канал связи с персональным компьютером через датчик измерения температуры и влажности и других параметров, т.е. компьютерного блока управления. Производительность установки также связана стопкой источника теплоносителя и геометрических ее размеров, что обеспечивает полное выжигание углеводородов, в конечном результате шлам не содержит органических соединений. Термический метод нейтрализации бурового шлама считается наиболее эффективным и практически доступным (особо это связано с токсичностью шлама, попадающего в морскую воду в среду обитания для организмов моря и, становится опасным).

Процесс отмыва продолжается в винтовом транспортере 15 до выгрузки шлама из оросителя в накопительную емкость 16. По описанному циклу работа устройства сообразна в процессе бурения, т.е. углубления скважины. Когда бурение завершено, из оросителя избыточный конденсат подается не на дозировочный насос, а на буровой насос 17 по трубопроводу, изображенный пунктирной линией для закачки в скважину и вытеснения оттуда оставшейся промывочной жидкости.

Компьютер 40 дает команду через линии связи 37, 38 и 39 через полученный сигнал на отключение, соответственно, импеллера 30, газа 29. Полученные данные на компьютере могут быть оформлены также в виде таблиц, номограмм и т.д., в зависимости оттого, как будет осуществляться заданное управление процессом сушки. Преимущества источника теплоносителя заключается в многообразие выбора режимов процесса сушки, в результате которой происходит парообразование влажных отходящих газов и твердых остатков.

Применение пульсирующего распылителя - регулятора расхода, выполненного в виде винта, связанного с втулкой и фиксирующей гайкой увеличивает качество распыла и улучшается площадь заполнения сушки, когда регулятор расхода жидкой фазы сам выполняет роль сопла. В результате давление жидкой фазы на выходе возрастает давление, что меняет траекторию тело вращения. Твердые остатки могут быть размельченными и вылетают за пределы корпуса регулятора расхода в сушку, повышается работа распылителя сушилки и улучшает выход очищенной жидкой фазы. Использование предлагаемого устройства позволяет расширить диапазон регулирования нагрузки, повысить надежность процесса работы сушилки, и значительно уменьшить контакт пламени с внутренними стенками камеры сгорания в отдельно взятой ее зоне, кроме того, происходит быстрый нагрев в сушилке связанное с процессом интенсивного парообразования; при нагревании вентилятора влажных отходящих газов в ороситель, где происходит взаимодействие с водой и буровым шламом, из которых конденсируется влага, участвовавшая в растворении адсорбированных химических реагентов. Таким образом, предотвращается загрязнение окружающей среды и сокращается использование природной воды на бурение скважин, чем достигается многократное использование технической воды в технологическом обороте, т.е. переработка отходов нефтедобычи, несомненно, в первую очередь направлена на снижение негативного воздействия на окружающую среду. Однако, немаловажен и социально-экономический эффект для предприятия; уменьшение платы за размещение отходов, получение прибыли от реализации продуктов утилизации и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регенерации компонентов бурового раствора | 1980 |

|

SU899840A1 |

| СПОСОБ РЕКУЛЬТИВАЦИИ ШЛАМОВОГО АМБАРА В УСЛОВИЯХ КРАЙНЕГО СЕВЕРА | 2018 |

|

RU2688653C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ ПРОППАНТОВ ОТ НЕФТИ | 2019 |

|

RU2720697C1 |

| УСТРОЙСТВО ДЛЯ СБОРА НЕФТИ | 2016 |

|

RU2625661C1 |

| Способ автоматического управления процессом распылительной сушки и агломерации | 2017 |

|

RU2647745C1 |

| Способ уменьшения вредных выбросов в атмосферу сжигающих топливо установок и устройство для очистки выбросов в атмосферу сжигающих топливо установок | 2016 |

|

RU2639796C1 |

| УСТАНОВКА МОБИЛЬНАЯ ПО ПЕРЕРАБОТКЕ И ОБЕЗВРЕЖИВАНИЮ БУРОВЫХ ШЛАМОВ | 2010 |

|

RU2450865C2 |

| УЗЕЛ ГРАВИТАЦИОННОГО ОСАЖДЕНИЯ ЧАСТИЦ ВЫБУРЕННОЙ ПОРОДЫ И ЧАСТИЦ РАЗРУШЕННЫХ ПОЛЫХ СТЕКЛЯННЫХ МИКРОСФЕР СИСТЕМЫ ЦИРКУЛЯЦИИ И ОЧИСТКИ БУРОВОГО РАСТВОРА | 2023 |

|

RU2815847C1 |

| СИСТЕМА ЗАМКНУТОГО ОБОРОТНОГО ВОДОСНАБЖЕНИЯ ПРИ БУРЕНИИ СКВАЖИН | 2004 |

|

RU2331752C2 |

| Способ автоматического управления процессом термической регенерации кизельгура | 2016 |

|

RU2622130C1 |

Изобретение относится к бурению скважин. Устройство содержит сито с емкостью, дозировочный насос и вентилятор, связанный с распылительной сушилкой, трубопроводы и буровой насос. Распылительная сушилка содержит внутри распылитель в виде полого цилиндрического корпуса с тангенциальным патрубком подвода очищенной жидкости, выходное отверстие, элемент для пульсирующего распыления в виде тела вращения внутри полого корпуса с возможностью вращения вокруг оси корпуса под напором жидкости от дозировочного насоса. Регулятор расхода жидкости может быть выполнен в виде винта, связанного с втулкой и фиксирующей гайкой, установленного напротив выходного отверстия с возможностью перемещения вниз и вверх перпендикулярно направлению движения жидкости, тело вращения может быть выполнено в виде шара. Источник теплоносителя включает теплогенератор прямого действия с выходным топливным эжектором и подвижный управляющий насадок, позволяющий изменять направление горячего теплового потока. Эжектор своим входом подсоединен к распределительному узлу с подключением к нему импеллера, холодный сжатый воздух которого подают в распределительный узел. Источник теплоносителя включает подачу газа и свечу зажигания. Камера сгорания в поперечном сечении имеет отражатель в зоне максимального расширения воспламенения газовой смеси в виде обечайки пустотелого усеченного конуса и соединенный с внутренней стенкой камеры сгорания. Камера сгорания снабжена экраном в виде тарелки, установленной в пространстве соосно выходному уменьшающемуся отверстию усеченного конуса, диаметр которого равен или больше, чем диаметр выходного отверстия усеченного конуса. Выходное отверстие конуса перед управляющим насадком дополнительно снабжено устройством для регулирования горячего теплового потока, поступающего в внутрь сушилки с помощью подвижного управляющего насадка. Устройство предусматривает связь по линиям связи с персональным компьютером, служащим для управления и контроля получения необходимого количества газообразного теплового потока. Повышается качество сушилки и распыла, повышается надежность, устойчивость в работе, качество очистки, связанное с полной регенерацией промывочной жидкости с отмывкой бурового шлама. 4 з.п. ф-лы, 3 ил.

1. Устройство для регенерации компонентов бурового раствора, содержащее сито с емкостью, дозировочный насос и вентилятор, связанный с распылительной сушилкой, трубопроводы и буровой насос, при этом оно снабжено накопительной емкостью для шлама, оросителем и гидроциклоном, расположенным в верхней части оросителя, выполненного с У-образной нижней частью, в одном колене которого установлен транспортер, сообщающийся с накопительной емкостью для шлама, а надситовая поверхность связана с верхней частью оросителя, причем вход гидроциклона связан с подситовой полостью, а выход - дозировочным насосом, при этом ороситель средней частью, расположенной ниже уровня установки сита, связан с дозировочным насосом, а нижней частью через вентилятор - с распылительной сушилкой, и теплоноситель, отличающееся тем, что распылительная сушилка выполнена форсункой внутри сушилки в направлении от конусного днища вверх, снабжена пульсирующим распылителем-регулятором расхода, выполненным в виде винта, связанного с втулкой и цилиндрическим корпусом с тангенциальным патрубком подвода жидкой фазы с телом вращения, расположенным внутри полого корпуса с возможностью вращения вокруг оси корпуса, регулятор расхода также выполнен с выходным отверстием, при этом источник теплоносителя выполнен в виде теплогенератора прямого действия, который включает в себя топливный эжектор с подвижным управляющим насадком, который имеет возможность как осевого перемещения, так и вращения вокруг оси на 360 градусов с возможностью обеспечения круговой циркуляции от источника теплоносителя горячего теплового потока внутри сушилки, причем топливный эжектор своим входом подсоединен к распределительному узлу с подключением к нему импеллера, холодный сжатый воздух которого подают в распределительный узел, и источника газа, имеющего свечу зажигания, при этом камера сгорания источника теплоносителя снабжена дополнительно экраном в виде тарелки, установленной в пространстве соосно выходному уменьшающемуся отверстию усеченного конуса, диаметр которой равен или больше, чем диаметр конуса, причем свободное пространство под тарелкой связано с подвижным насадком, при этом выходное отверстие перед управляющим насадком снабжено дополнительно устройством для регулирования горячего теплового потока в сторону поступления его в направляющий насадок в виде регулирующей заслонки с возможностью управления ею с помощью тяги с поворотной ручкой снаружи выходного отверстия конуса с горизонтальной рейкой в виде зубчатых выступов, кроме того, снаружи корпус сушки снабжен персональным компьютером, служащим для управления и контроля получения необходимого количества газообразного горячего теплового потока и управления исполнительными механизмами импеллера и источника газа, что обеспечивается через линии связи с подключением к персональному компьютеру.

2. Устройство по п. 1, отличающееся тем, что пульсирующий распылитель-регулятор расхода может быть выполнен в виде винта, связанного с втулкой и фиксирующей гайкой, установленного напротив выходного отверстия цилиндрического корпуса с возможностью перемещения перпендикулярно направлению движения потока жидкой фазы.

3. Устройство по п. 1, отличающееся тем, что тело вращения выполнено в виде шара.

4. Устройство по п. 1, отличающееся тем, что распределительный узел выполнен в виде смесительного патрубка с входными каналами связи, отверстия которых соединены с каналами связи с дистанционно управляемыми запорными кранами, обратными кранами.

5. Устройство по п. 1, отличающееся тем, что полость корпуса сушки снабжена датчиком измерителя температуры и влажности, соединенного через связь с персональным компьютером.

| Устройство для регенерации компонентов бурового раствора | 1980 |

|

SU899840A1 |

| Шнековая сушилка | 1980 |

|

SU983250A1 |

| ЦЕНТРОБЕЖНЫЙ ОСУШИТЕЛЬ БУРОВОГО ШЛАМА | 2003 |

|

RU2322565C2 |

| Способ и аппарат для охлаждения и рулевания разлитого в формы рафинада | 1928 |

|

SU13334A1 |

| US 4725362 A1, 16.02.1988 | |||

| WO 2003018954 A1, 06.03.2003. | |||

Авторы

Даты

2019-06-18—Публикация

2018-11-09—Подача