Изобретение относится к электромеханическому исполнительному механизму для приведения в действие системы, передающей усилие с помощью фрикционного силового замыкания, через исполнительный элемент, который, по меньшей мере, частично вырабатывает или устраняет нормальную силу для фрикционного силового замыкания, с корпусом, исполнительным элементом, установленным в корпусе с возможностью аксиального перемещения, регулируемым, по меньшей мере, между первой аксиальной позицией и второй аксиальной позицией, электронным устройством управления, электромеханическим, работающим с управлением от электронного устройства управления приводом вращения, который приводит во вращение установленный в корпусе вал, с предусмотренным для компенсации износа передающей усилие системы механизмом компенсации износа, который с возможностью перемещения в осевом направлении установлен в корпусе, с преобразующим механизмом, который преобразует вращение вала в поступательное движение механизма компенсации износа, причем аксиальное поступательное движение механизма компенсации износа воздействует на исполнительный элемент, в соответствии с ограничительной частью п. 1 формулы изобретения.

Изобретение относится также к системе, передающей усилие с помощью фрикционного силового замыкания, при которой происходит выработка сил трения между двумя парами трения в зависимости от нормальной силы, в соответствии с ограничительной частью п. 13 формулы изобретения.

Такой электромеханический исполнительный механизм или такая система, передающая усилие с помощью фрикционного силового замыкания, известны, например, из фиг. 11 не опубликованной европейской заявки на патент с номером заявки 15165585. В ней не раскрыто, как функционирует механизм компенсации износа.

В отличие от этого в основу настоящего изобретения положена задача такого дальнейшего усовершенствования электромеханического исполнительного механизма и системы описанного выше типа, что его функции и, в частности, компенсация износа для системы, передающей усилие с помощью фрикционного замыкания, могут быть осуществлены по возможности несложным образом.

В соответствии с изобретением эту задачу решают с помощью признаков п. 1 и п. 13 формулы.

В соответствии с изобретением предусмотрено, что

- механизм компенсации износа содержит, по меньшей мере, два поворачиваемых относительного друг друга корпуса, первый и второй корпуса, причем относительный поворот корпусов обуславливает аксиальное изменение длины механизма компенсации износа, и причем

- первый корпус направляют с помощью свободного хода с возможностью соединения для передачи вращения с валом или устранения соединения для предотвращения вращения с валом, а второй корпус направляют в корпусе с возможностью аксиального перемещения, однако, без возможности поворота, причем

- второй корпус приводит в действие в осевом направлении исполнительный элемент и причем

- механизм свободного хода выполнен таким образом, что соединение для передачи вращения или устранение соединения вала для предотвращения вращения применительно к первому корпусу является, по меньшей мере, зависимым от направления вращения вала, и причем

- сенсорное устройство определяет аксиальную фактическую позицию, по меньшей мере, одного, поступательно движущегося вследствие вращения вала корпуса исполнительного механизма в первой аксиальной позиции исполнительного элемента и передает в электронное устройство управления соответствующий сигнал фактической позиции, и

- в электронном устройстве управления запоминают аксиальную заданную позицию для, по меньшей мере, одного поступательно движущегося вследствие вращения вала корпуса исполнительного механизма в первой аксиальной позиции исполнительного элемента, причем

- для перевода исполнительного элемента из первой аксиальной позиции во вторую аксиальную позицию электронное устройство управления управляет работой привода вращения таким образом, что вал вращается в первой направлении вращения и с первой скоростью вращения, при которых механизм свободного хода первого корпуса не имеет соединения для предотвращения вращения с валом и преобразующий механизм преобразует вращение вала в аксиальное поступательное движение механизма компенсации износа, которое соответствует переводу исполнительного элемента из первой аксиальной позиции во вторую аксиальную позицию, и

- для перевода исполнительного элемента из второй аксиальной позиции в первую аксиальную позицию электронное устройство управления управляет работой привода вращения таким образом, что вал вращается в первом направлении вращения и со второй, меньшей относительно первой скорости вращения скоростью вращения, при которой механизм свободного хода первого корпуса не имеет соединения по вращению с валом, и

- при обнаруженном устройством управления, превышающем допустимую меру отклонения аксиальной фактической позиции, по меньшей мере, одного корпуса исполнительного механизма, движущегося поступательно вследствие вращения привода вращения, от аксиальной заданной позиции электронное устройство управления управляет работой привода вращения таким образом, что привод вала в движение происходит во втором, направленном против первого направления вращения направлении вращения, в котором механизм свободного хода первого корпуса соединен по вращению с валом и поворот первого корпуса относительно второго корпуса происходит с изменением осевой длины механизма компенсации износа таким образом, что происходит компенсация отклонения.

Другими словами, управление приводом вращения с помощью устройства управления как для перевода исполнительного элемента из первой аксиальной позиции во вторую аксиальную позицию, так и для перевода исполнительного элемента из второй аксиальной позиции в первую аксиальную позицию осуществляют таким образом, что вал при этом постоянно вращается в первом направлении вращения и направление перевода, то есть перевод исполнительного элемента из первой аксиальной позиции во вторую аксиальную позицию или из второй аксиальной позиции в первую аксиальную позицию, зависит исключительно от скорости вращения вала.

Управление работой работающего с управлением центробежной силой преобразующего механизма осуществляют предпочтительно с помощью центробежной силы, и он выполнен таким образом, что он в зависимости от скорости вращения вала преобразует вращение вала в аксиальное поступательное движение механизма компенсации износа, возрастающая скорость вращения вала обуславливает более высокие центробежные силы и, следовательно, большее поступательное движение и, наоборот, уменьшающаяся скоростью вращения вала обуславливает меньшие центробежные силы и, следовательно, меньшее поступательное движение.

Если для перевода исполнительного элемента из второй аксиальной позиции в первую аксиальную позицию управление работой привода вращения осуществляют таким образом, что вал вращается в первом направлении вращения и со второй скоростью вращения, меньшей, чем первая скорость вращения, то в этом случае действуют меньшие центробежные силы, выражающиеся в меньших поступательных силах в направлении второй аксиальной позиции. Если в этом случае исполнительный механизм приводит в действие, например, устройство фрикционной муфты или колесное тормозное устройство, то действующие со стороны этих устройств на исполнительный элемент исполнительного механизма, противоположно направленные силы, которые вырабатываются, например, пружиной муфты, в состоянии возвратить исполнительный элемент исполнительного механизма в направлении против этих меньших поступательных сил в первую аксиальную позицию, которая в этом случае соответствует состоянию сцепления устройства фрикционной муфты или разъединенному состоянию фрикционного колесного тормозного механизма.

Если, однако, для перевода исполнительного элемента из первой аксиальной позиции во вторую аксиальную позицию устройство управление управляет работой привода вращения таким образом, что вал вращается в первом направлении вращения и с первой скоростью вращения, большей, чем вторая скорость вращения, то в этом случае действуют большие центробежные силы, которые выражены в больших поступательных силах в направлении ко второй аксиальной позиции. Если в этом случае исполнительный механизм привод в действие, например, устройство фрикционной муфты, то силы натяжения пружин этого устройства более не могут переводить исполнительный элемент исполнительного механизма против больших в этом случае поступательных сил назад в первую аксиальную позицию, которая соответствует состоянию сцепления устройства фрикционной муфты. Более того, большие в этом случае поступательные силы, действующие в направлении против силы сжатия пружины, обеспечивают поступательное движение исполнительного элемента во вторую аксиальную позицию, которая в этом случае соответствует расцепленному состоянию устройства фрикционной муфты. Вышеизложенное справедливо для фрикционного колесного тормозного устройства.

Тем самым, при неизменном первом направлении вращения вала направление перевода исполнительного элемента (из первой аксиальной позиции во вторую аксиальную позицию или из второй аксиальной позиции в первую аксиальную позицию) определено исключительно направлением вращения вала, что может быть несложным образом достигнуто с помощью устройства управления. Преимущество заключается в том, что для обеспечения возможности обслуживания обоих направлений перевода не требуется реверсирования направления вращения привода вращения с возникновением моментов инерции масс, в результате чего реверсирование направления перевода обеспечивает высокую динамику.

Для дорегулирования чрезмерного износа системы, передающей усилие с помощью фрикционного силового замыкания при помощи исполнительного элемента, сенсорное устройство определяет аксиальную фактическую позицию, по меньшей мере, одного корпуса исполнительного механизма, которое поступательно движется вследствие вращения привода вращения, если исполнительный элемент переходит или перешел в первую аксиальную позицию, и передает соответствующий сигнал фактической позиции в электронное устройство управления. Следовательно, аксиальная фактическая позиция, по меньшей мере, одного корпуса сообщается с первой аксиальной позицией исполнительного элемента. Таким же образом также записанная в память аксиальная заданная позиция для, по меньшей мере, одного корпуса исполнительного механизма, который поступательно движется в результате вращения привода вращения, сообщается с первой аксиальной позицией исполнительного элемента.

В этом случае при необходимости, то есть для дорегулирования распознанного чрезмерного износа при определенном устройством управления, превышающем допустимую меру отклонении аксиальной фактической позиции, по меньшей мере, одного поступательно движущегося вследствие вращения привода вращения корпуса исполнительного механизма от аксиальной заданной позиции, возникает необходимость в приводе вала с помощью привода вращения во втором направлении вращения, причем это второе направление вращения сохраняют в этом случае исключительно для дорегулирования износа. Поскольку потребность в дорегулировании износа возникает не столь часто, как необходимость в реверсировании направления перевода, ухудшенная динамика едва ли является в данном случае недостатком.

С помощью указанных в зависимых пунктах формулы изобретения мер возможны предпочтительные усовершенствования и улучшения изобретения, описанного в независимых пунктах.

В соответствии с предпочтительным вариантом исполнения управляемый центробежными силами преобразующий механизм содержит, по меньшей мере, следующие компоненты:

- по меньшей мере, одну приводимую во вращение валом, выдвигаемую и вдвигаемую в радиальном направлении центробежную массу, радиальное движение выдвигания которой или движение вдвигания зависит от скорости вращения вала, причем движение выдвигания увеличивается с возрастанием скорости вращения и уменьшается с уменьшением скорости вращения,

- редуктор, соединенный для передачи вращения с валом, который преобразует радиальное движение выдвигания или движения вдвигания, по меньшей мере, одной центробежной массы в аксиальное движение нажимной детали, которая вращается одновременно с валом, однако является подвижной в осевом направлении относительно вала.

Такой преобразующий механизм описан, например, в упомянутой выше неопубликованной европейской заявке на патент с номером заявки 15165585. В отличие от описанного там преобразующего механизма нажимная деталь может быть посредством свободного хода в зависимости от своего направления движения соединена по вращению с первым корпусом механизма компенсации износа или отсоединена по вращению от первого корпуса механизма компенсации износа.

Нажимная деталь, предпочтительно, аксиально опирается о вал с помощью устройства с пружиной сжатия. Нажимная деталь образована, в частности, втулкой, в отверстии которой аксиально установлено устройство с пружиной сжатия. Кроме того, нажимная деталь содержит удлинение, которое входит в первый корпус, причем между радиально внутренней окружной поверхностью первого корпуса и радиально наружной поверхностью удлинения нажимной детали расположен механизм свободного хода, имеющий, например, кольцевую форму.

В особо предпочтительном случае редуктор, соединенный с возможностью вращения с, по меньшей мере, одной центробежной массой, представляет собой рычажную передачу. В соответствии с усовершенствованием рычажная передача содержит, по меньшей мере, один первый рычаг, который установлен косвенно или непосредственно на вале с вращением одновременно с валом с возможностью поворота относительно перпендикулярной осевому направлению оси и несет на одном конце, по меньшей мере, одну центробежную массу и другим своим концом непосредственно или косвенно приводит в действие в осевом направлении нажимную деталь.

В соответствии с усовершенствованием первый корпус механизма компенсации износа выполнен относительно второго корпуса механизма компенсации износа соединяемым посредством резьбового соединения. Альтернативно возможен любой механизм, с помощью которого возможно преобразование вращательного движения первого корпуса в поступательное движение второго корпуса.

Для экономии на конструктивных элементах исполнительный элемент может быть образован непосредственно вторым корпусом механизма компенсации износа.

Привод вращения образован предпочтительно электродвигателем, который несложным образом управляется или регулируется по числу оборотов устройством управления и также отличается возможностью несложного управления в отношении направления вращения.

Корпус исполнительного механизма, поступательно подвижный в результате вращения вала, образован предпочтительно корпусом механизма компенсации износа, исполнительным элементом или нажимной деталью.

Изобретение относится также к системе, передающей усилие с помощью фрикционного силового замыкания, в частности, в транспортном средстве, в которой силы трения между двумя парами трения вырабатываются в зависимости от нормальной силы, причем нормальная сила вырабатывается или, по меньшей мере, частично устраняется описанным выше исполнительным механизмом. При этом представляется возможным использование исполнительного механизма в любой системе, передающей усилие с помощью фрикционного силового замыкания, при которой выработка сил трения между двумя парами трения происходит в зависимости от нормальной силы.

Особо предпочтительно система, передающая усилие с помощью фрикционного силового замыкания, образована фрикционной муфтой приводного двигателя транспортного средства или колесным фрикционным тормозным механизмом транспортного средства. Поскольку при таких системах сила трения между двумя парами трения, между двумя дисками сцепления в случае фрикционной муфты и между тормозными накладками и тормозным диском в случае колесного фрикционного тормозного механизма вырабатываются с помощью нормальной силы, которая в этом случае, по меньшей мере частично, вырабатывается или устраняется исполнительным элементом исполнительного механизма, в зависимости от того, являются ли обе пары трения предварительно напряженными относительно друг друга в исходном состоянии или нет.

Под колесным фрикционным тормозным механизмом следует понимать предпочтительно фрикционный тормозной механизм, который воздействует исключительно на одно колесо или несколько колес, расположенных на одной оси.

В случае фрикционной муфты приводного двигателя первая аксиальная позиция исполнительного элемента исполнительного механизма соответствует, например, позиции сцепления, в которой фрикционная муфта замкнута или включена, в то время как вторая аксиальная позиция исполнительного элемента представляет собой, например, позицию расцепления, в которой фрикционная муфта расцеплена или выключена. В случае такой фрикционной муфты со сторон фрикционной муфты на исполнительный элемент исполнительного механизма действие аксиальная сила, которая выдавливает его в первую аксиальную позицию. Затем эту аксиальную силу преодолевает приводное усилие, выработанное для исполнительного элемента посредством вращения вала и направленное в противоположном направлении, при переводе из первой аксиальной позиции во вторую аксиальную позицию.

В случае колесного фрикционного тормозного механизма транспортного средства первая аксиальная позиция исполнительного элемента исполнительного механизма соответствует позиции расцепления колесного фрикционного тормозного механизма, в которой колесный фрикционный тормозной механизм находится в состоянии расцепления, в то время ка вторая аксиальная позиция исполнительного элемента представляет собой позицию замыкания, в которой колесный фрикционный тормозной механизм находится в состоянии сцепления.

Ниже на чертежах показан пример исполнения изобретения, более подробно поясненный ниже. На чертежах представлено следующее:

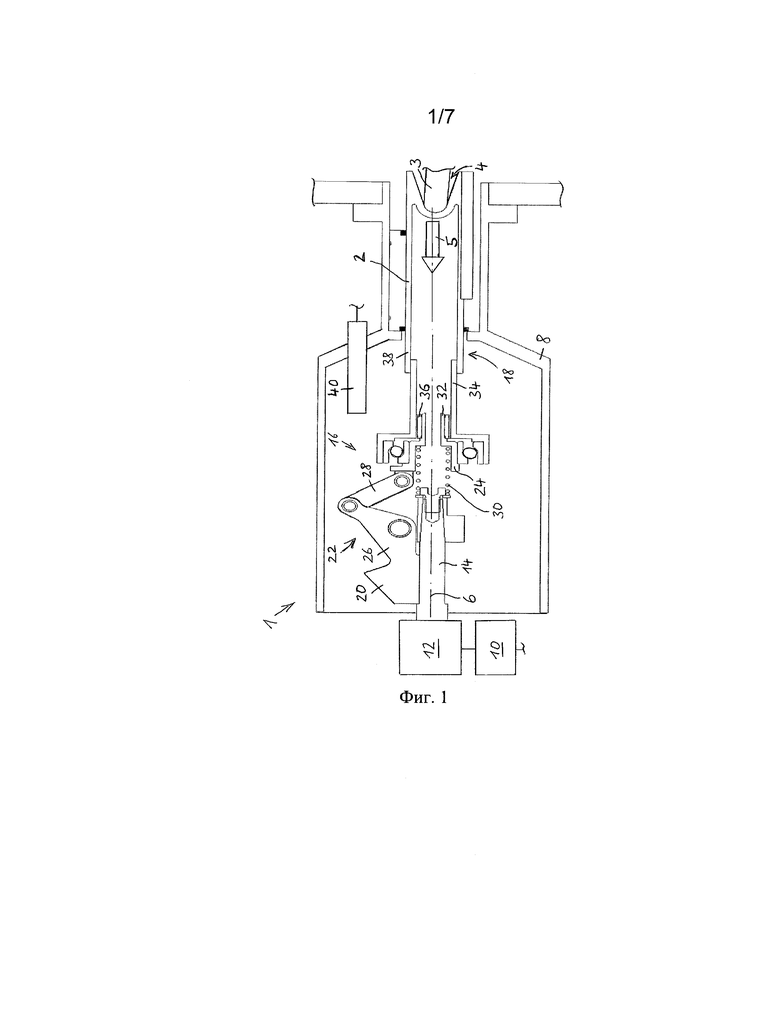

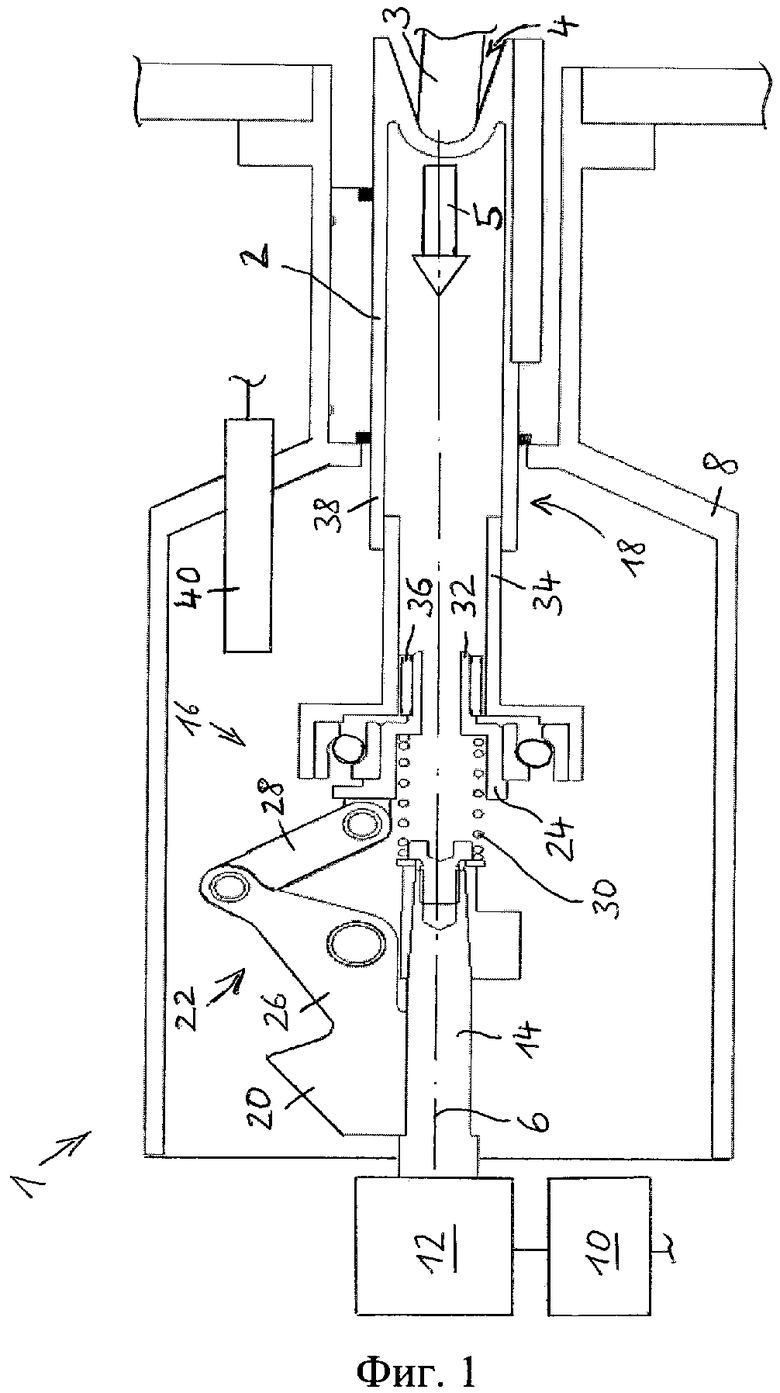

фиг. 1 - поперечное сечение через электромеханический исполнительный механизм в соответствии с изобретением;

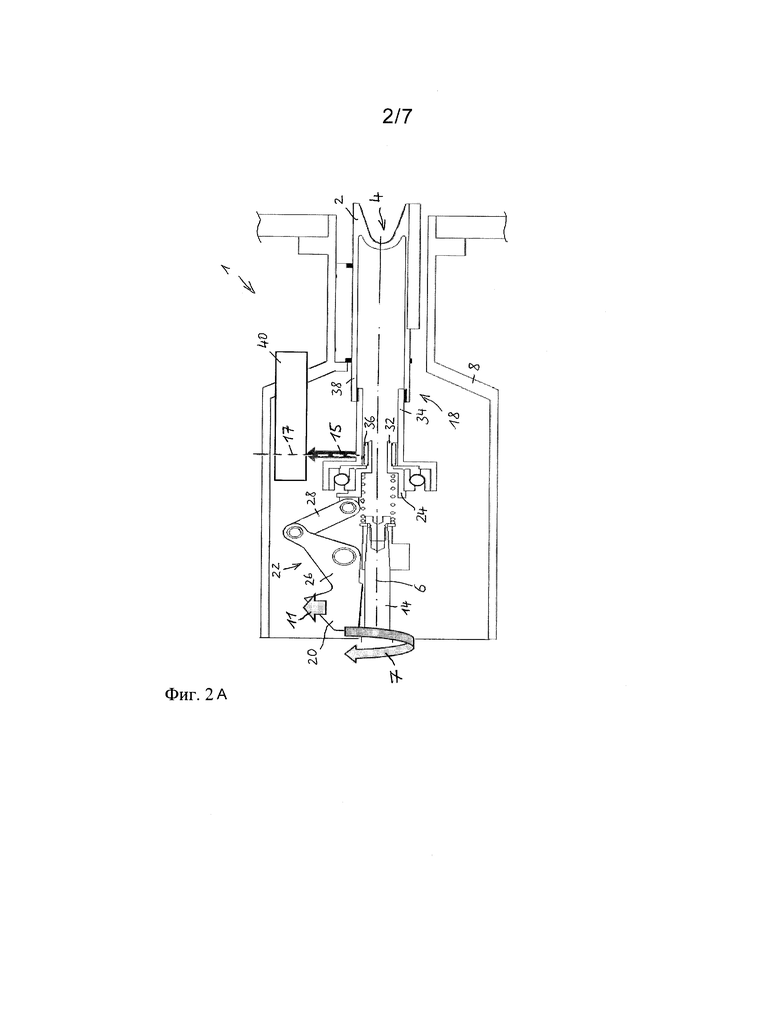

фиг. 2а - поперечное сечение электромеханического исполнительного механизма в соответствии с фиг. 1 во время движения перевода исполнительного элемента из первой аксиальной позиции во вторую аксиальную позицию;

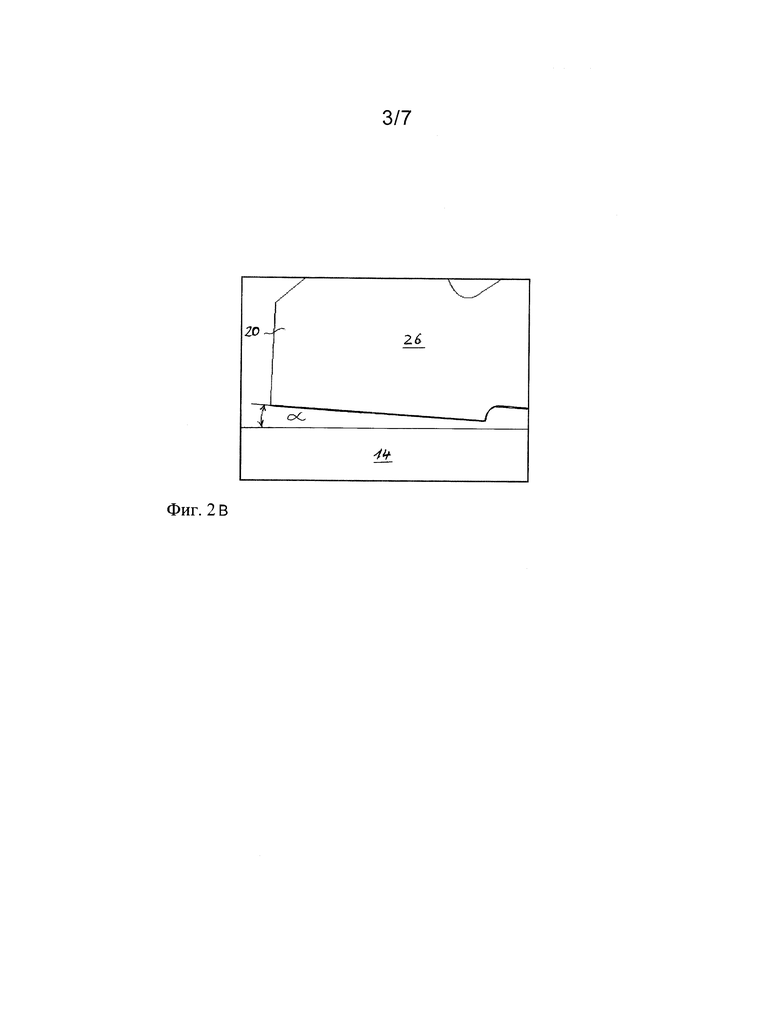

фиг. 2b - поперечное сечение центробежной массы электромеханического исполнительного механизма во время изображенного на фиг. 2а движения перевода исполнительного элемента;

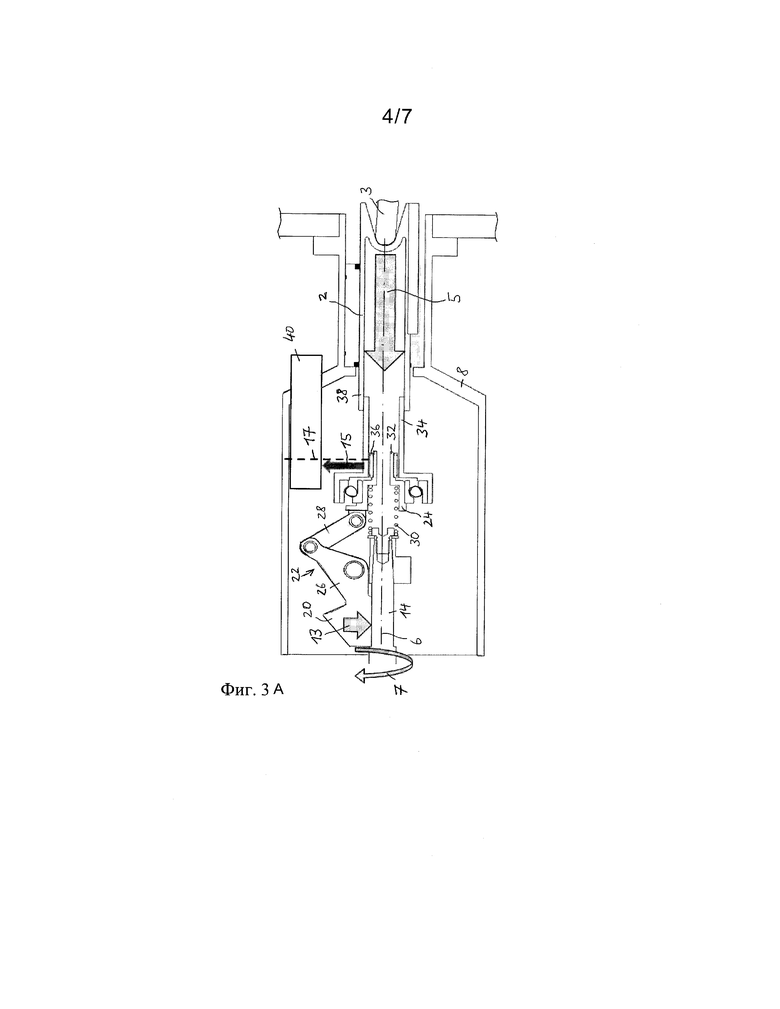

фиг. 3а - поперечное сечение электромеханического исполнительного элемента по фиг. 1 во время движения перевода исполнительного элемента из второй аксиальной позиции в первую аксиальную позицию;

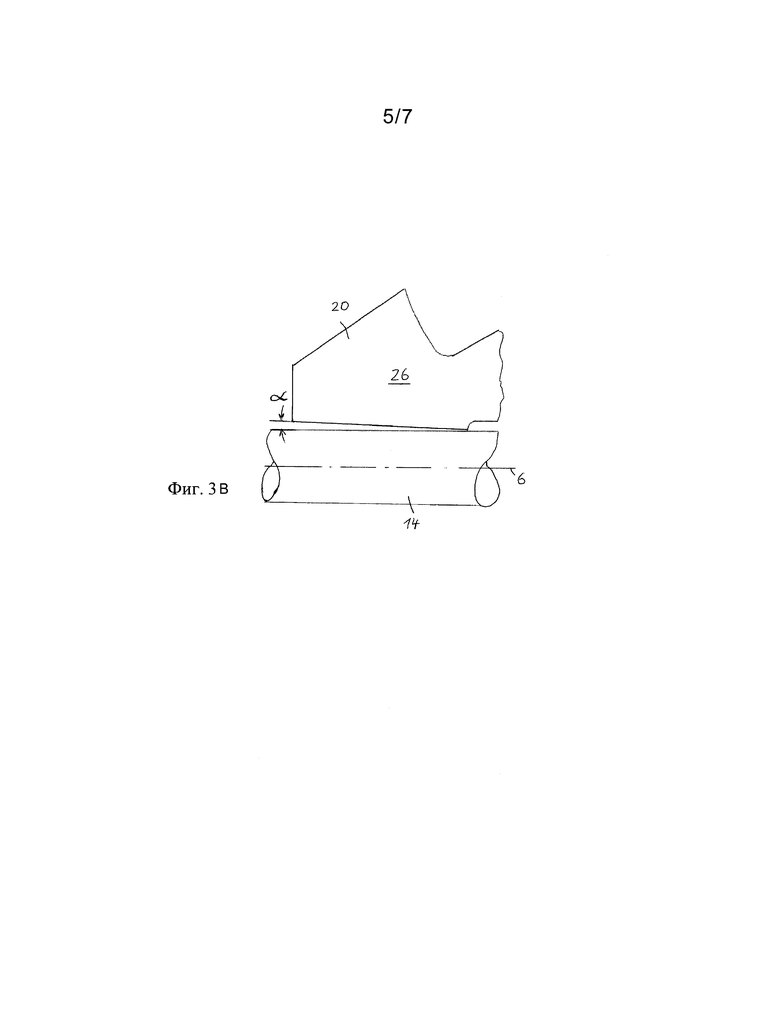

фиг. 3b - поперечное сечение центробежной массы электромеханического исполнительного механизма во время изображенного на фиг. 3а движения перевода исполнительного элемента;

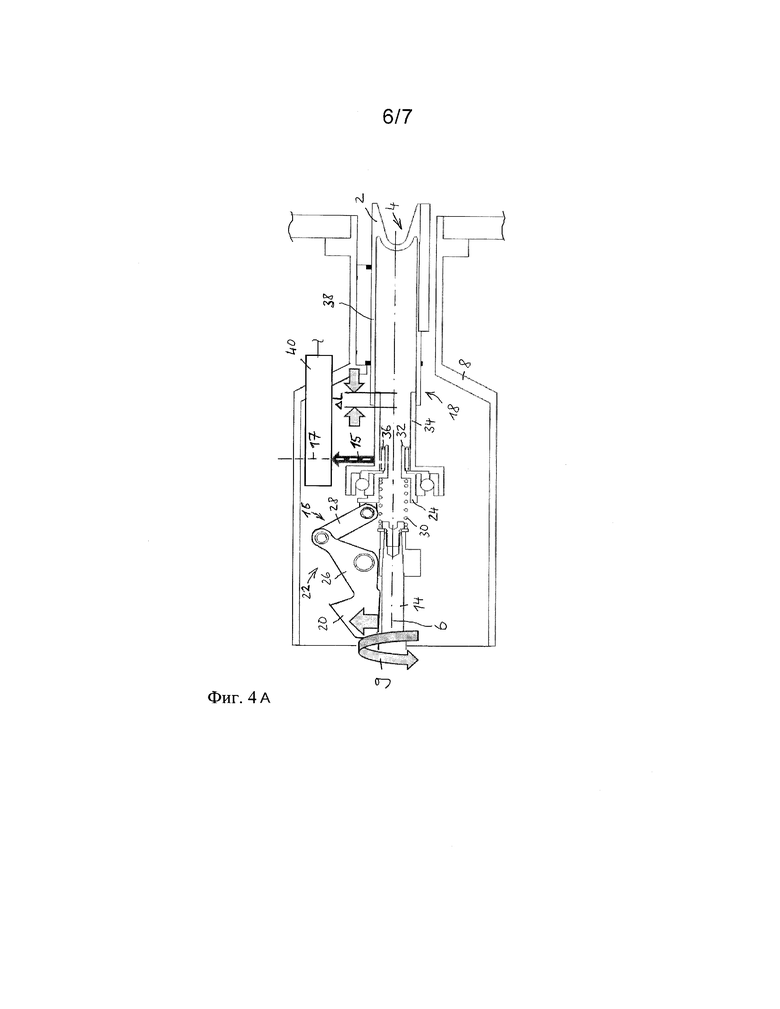

фиг. 4а - поперечное сечение электромеханического исполнительного механизма по фиг. 1 во время движения дорегулирования исполнительного элемента для компенсации износа;

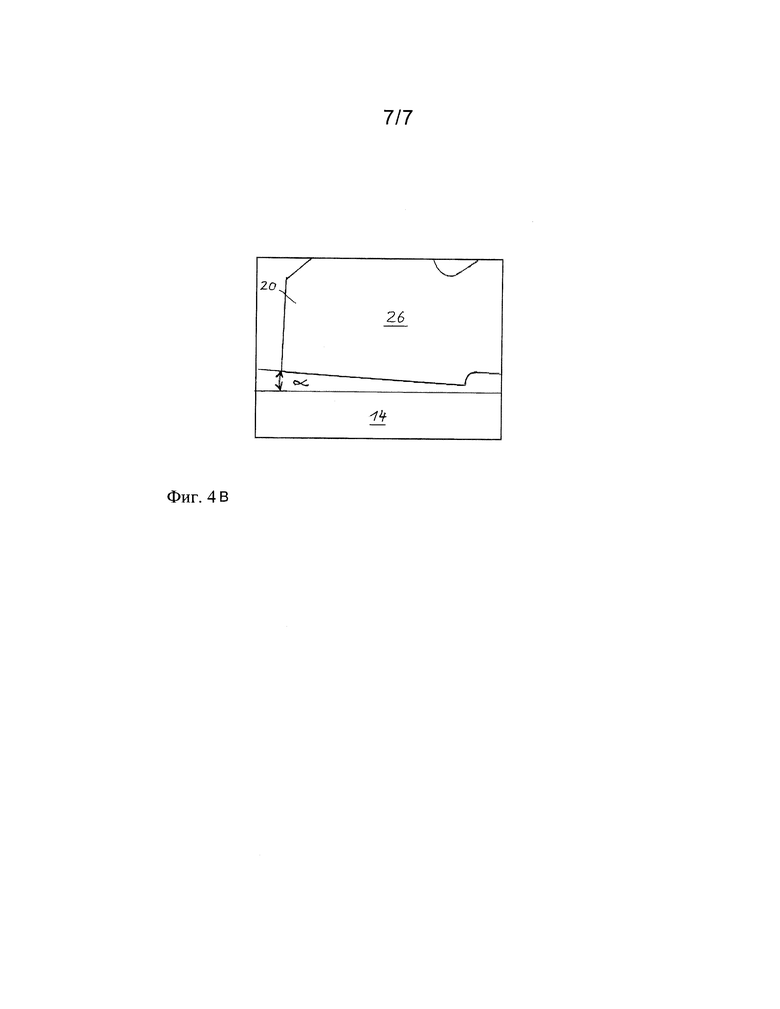

фиг. 4b - поперечное сечение центробежной массы электромеханического исполнительного механизма во время изображенного на фиг. 4а движения перевода исполнительного элемента.

На фиг. 1 в поперечном сечении показан предпочтительный вариант исполнения электромеханического исполнительного механизма 1 в соответствии с изобретением, причем в данном случае исполнительный механизм 1 через исполнительный элемент 2 исполнительного механизма 1 приводит в действие не изображенную здесь фрикционную муфту приводного двигателя транспортного средства.

При этом первая аксиальная позиция исполнительного элемента 2 исполнительного механизма 1 соответствует, например, позиции сцепления, в которой фрикционная муфта замкнута или включена, в то время как вторая аксиальная позиция исполнительного элемента 2 представляет собой, например, позицию расцепления, в которой фрикционная муфта разомкнута или выключена. Исполнительный элемент 2 содержит крепление 4, в данном случае, например, в форме выемки, в которую с зацеплением входит приводной элемент 3 фрикционной муфты, в результате чего движение исполнительного элемента 2 в осевом направлении, которое в данном случае параллельно или коаксиально продольной оси 6 исполнительного механизма, приводит в действие предпочтительно коаксиальный приводной элемент 3 фрикционной муфты. Слово «аксиальный» означает здесь поэтому постоянно параллельное или коаксиальное положение относительно продольной оси 6 исполнительного механизма 1.

На фигурах движение исполнительного элемента 2 вправо обуславливает движение в направлении позиции расцепления (вторая аксиальная позиция исполнительного элемента 2), а движение исполнительного элемента 2 влево обуславливает движение в направлении позиции сцепления (первая осевая позиция исполнительного элемента 2) фрикционной муфты. Поскольку приводной элемент 3 фрикционной муфты нагружен пружиной муфты в направлении позиции зацепления фрикционной муфты, то есть на фиг. 1 в левом направлении, обозначенная на фиг. 1 стрелкой 5 сила FK сжатия пружины воздействует в качестве восстанавливающей силы воздействует через приводной элемент 3 также на исполнительный элемент 2 в направлении позиции сцепления (первая аксиальная позиция исполнительного элемента 2), на фигурах в левом направлении.

Исполнительный элемент 2 установлен в корпусе 8 исполнительного механизма 1 без возможности поворота и с возможностью перемещения в осевом направлении и с возможностью регулировки между первой аксиальной позицией, которая соответствует состоянию сцепления фрикционной муфты, и второй аксиальной позицией, которая соответствует состоянию расцепления фрикционной муфты, причем, само собой разумеется, возможны промежуточные положения между первой аксиальной позицией и второй аксиальной позицией.

Исполнительный механизм содержит, далее, электромеханический, работающий с управлением от электронного устройства 10 управления привод 12 вращения, например, в форме электродвигателя, который приводит во вращение вал 14, установленный в корпусе 8 исполнительного механизма 16. На этом вале 14 установлен вращающийся вместе с ним преобразующий механизм 16, который преобразует вращение вала 14 в зависимости от скорости вращения вала 14 в аксиальное поступательное движение механизма 18 компенсации износа. Механизм 18 компенсации износа служит для компенсации износа фрикционной муфты и установлен с возможностью перемещения в корпусе 8, например, через исполнительный элемент 2.

Преобразующий механизм 16 в данном случае работает с управлением от центробежных сил и содержит здесь, например, несколько приводимых во вращение валом 14, выдвигаемых и вдвигаемых в радиальном направлении центробежных масс 20, радиальное движение выдвигания или движение вдвигания зависит от скорости вращения вала 14, причем под воздействием центробежных сил движение выдвигания увеличивается при возрастании скорости вращения и уменьшается при понижении скорости вращения. Далее, преобразующий механизм 16 содержит соединенный по вращению с центробежными массами 20 редуктор 22, который преобразует радиальное движение выдвигания или движение вдвигания центробежных масс 20 в аксиальное движение нажимной детали 24, которая вращается вместе с валом 14, однако, является подвижной относительно вала 14в осевом направлении. Особо предпочтительно редуктор 22 представляет собой рычажную передачу, соединенную по вращению с центробежными массами 20. Рычажная передача 22 содержит в данном случае, например, несколько первых рычагов 26, которые с возможностью поворота и с вращением вместе с валом 14 установлены на вале 14 косвенно или непосредственно вокруг осей, перпендикулярных относительно продольной оси 6, и несут на одном конце центробежные массы 20, а вторыми своими концами, например, через вторые, шарнирно установленные на первых рычагах 26 вторые рычаги 28, приводят в действие в осевом направлении нажимную деталь 24. Такой преобразующий механизм 16 описан, например, в упомянутой выше неопубликованной европейской заявке на патент с номером заявки 15165585, относящееся к этому раскрытие которой вовлечено в недвусмысленно присутствующее здесь описание. По этой причине здесь нет необходимости в ее дальнейшем рассмотрении.

Соединенная для передачи вращения с валом 14 с помощью рычажной передачи 22 нажимная деталь 24 опирается в осевом направлении о вал 14, например, через устройство 30 с пружиной сжатия. Нажимная деталь 24 образована, в частности, втулкой, в отверстии которой аксиально установлено устройство 30 с пружиной сжатия. Далее, нажимная деталь 24 содержит удлинение 32, которое выступает внутрь первого корпуса 34 механизма 18 компенсации износа, причем между радиально внутренней окружной поверхностью первого корпуса 34 и радиально наружной поверхностью удлинения 32 нажимной детали 24 расположен имеющий, например, кольцевую форму механизм 36 свободного хода.

Механизм 36 свободного хода выполнен таким образом, что соединение для передачи вращения и разъединение нажимной детали 24 относительно первого корпуса 34 зависит от направления вращения вала 14, например, таким образом, что в случае вращения вала 14 в первом направлении вращения, как показано на фиг. 2А, например, изогнутой стрелкой 7, механизм 36 свободного хода отсоединяет для предотвращения вращения первый корпус 34 от вала 14. Напротив, механизм 36 свободного хода соединяет для передачи вращения первый корпус 34 с валом 14 в случае, если вал вращается во втором направлении вращения, противоположном первому направлению вращения, как показывает изогнутая стрелка 9 на фиг. 4А.

При вращении вала 14 в первом направлении вращения нажимная деталь 24 вращается вместе с ним и вследствие переданных через рычажную передачу 22 центробежных сил центробежных масс 20 одновременно поступательно перемещается в направлении второй аксиальной позиции. Таким образом, нажимная деталь 24 передает аксиальные и радиальные силы на первый корпус 34. Для этого удлинение нажимной детали установлено аксиально и радиально в или на первом корпусе, например, с помощью радиально-упорного подшипника, за счет чего между нажимной деталью возможна передача как аксиальных, так и радиальных сил. За счет этого нажимная деталь 24 установлена в первом корпусе 34 стационарно в осевом направлении и в зависимости от направления вращения вала 14 без возможности поворота или с возможностью поворота.

Первый корпус 34 механизма 18 компенсации износа выполнен, например, в форме втулки и с возможностью вращения с помощью резьбы во втором, также предпочтительно имеющем форму втулки корпусе 38 механизма 18 компенсации износа. Второй корпус 38 направляют в корпусе 8 хотя и с возможностью перемещения, однако, без возможности поворота. Следовательно, вращение первого корпуса 34 относительно второго корпуса 38 постоянно обуславливает изменение длины механизма 18 компенсации износа в осевом направлении, то есть параллельно или коаксиально продольной оси 6.

Второй корпус 38 механизма 18 компенсации износа в данном случае образует предпочтительно исполнительный элемент 2, который воздействует на приводной элемент фрикционной муфты. Следовательно, посредством изменения длины механизма 18 компенсации износа с помощью поворота первого корпуса 34 относительно второго корпуса 38 можно компенсировать износ фрикционной муфты.

Далее, исполнительный механизм 1 содержит сенсорное устройство 40, например, осуществляющее измерение по индукционному принципу сенсорное устройство, которое распознает аксиальную фактическую позицию 15, например, первого корпуса 34 механизма 18 компенсации износа, если исполнительный элемент 2 перешел или переходит в свою первую аксиальную позицию, в данном случае в позицию сцепления фрикционной муфты. Затем сенсорное устройство 40 передает сигнал фактической позиции в электронное устройство 10 управления. Далее, в электронном устройстве 10 управления сохранена аксиальная заданная позиция 17 для первого корпуса относительно первой аксиальной позиции исполнительного элемента 2.

Альтернативно к этому аксиальная фактическая позиция 15 любого корпуса исполнительного механизма 1 может быть распознана сенсорным устройством 40 и сравнена с соответствующей аксиальной заданной позицией 17, которая вследствие вращения электродвигателя 12 выполняет поступательное движение, например, исполнительного элемента 2, второго корпуса 38 или нажимной детали 24.

Исходя из этого, принцип действия исполнительного механизма 1 заключается в следующем.

В соответствии с фиг. 2А, на которой показано состояние исполнительного механизма 1, в котором не предусмотрено фрикционной муфты, электронное устройство 10 управления управляет работой электродвигателя 12 для перевода исполнительного элемента 2 из первой аксиальной позиции во вторую аксиальную позицию, то есть, из состояния сцепления в состояние расцепления, таким образом, что вал 14 вращается в первом направлении 7 вращения и с первой скоростью вращения, при которой механизм 36 свободного хода отсоединяет для предотвращения вращения первый корпус 34 от вала 14 и преобразующий механизм 16 преобразовывает вращение вала 14 в аксиальное поступательное движение механизма 18 компенсации износа, которое соответствует переводу исполнительного элемента 2 из первой аксиальной позиции во вторую аксиальную позицию. В этом случае первый корпус 34 вследствие работающего на свободном ходу механизма 36 свободного хода не может быть повернут относительно второго корпуса 38, направляемого в корпусе 8 без возможности поворота, однако, с возможностью перемещения в продольном направлении, так что длина механизма 18 компенсации износа не изменяется, и он перемещается по своей не измененной длине в осевом направлении от нажимной детали 24.

Первая, относительно высокая скорость вращения обозначена на фиг. 2А жирной изогнутой стрелкой 7. В этом случае на центробежные массы 20 преобразующего механизма 16 действуют большие, обозначенные стрелкой 16 центробежные силы, которые выражены в больших по величине силах поступательного движения в направлении второй аксиальной позиции. Если, как здесь, исполнительный механизм 1 приводит в действие фрикционную муфту, то усилия сжатия пружин этого устройства более не в состоянии возвратить исполнительный элемент 2 исполнительного механизма 1 в направлении больших в этом случае сил поступательного движения в первую аксиальную позицию, которая в этом случае соответствует состоянию сцепления фрикционной муфты. Более того, большие в этом случае силы поступательного движения, которые действуют против силы сжатия пружины фрикционной муфты, обеспечивают поступательное движение исполнительного элемента 2 во вторую аксиальную позицию, которая в этом случае соответствует состоянию расцепления фрикционной муфты.

На фиг. 2В изображен угол α между центробежными массами 20 и валом 14, устанавливаемый в первой аксиальной позиции исполнительного элемента 2 к началу процесса расцепления. В этом случае сенсорное устройство распознает соответствующую первой аксиальной позиции исполнительного элемента 2 фактическую позицию первого корпуса 34 в момент начала процесса расцепления и передает соответствующий сигнал в электронное устройство 10 управления.

Фиг. 3А и 3В показывают ситуацию при возврате исполнительного элемента 2 из второй аксиальной позиции в первую аксиальную позицию, то есть из расцепленного состояния в состояние сцепления. В этом случае вал 14 продолжает вращаться в первом направлении вращения, однако, с меньшей по сравнению с первой скоростью вращения второй скоростью вращения, которая на фиг. 3А обозначена более тонкой стрелкой 7. В первом направлении вращения механизм 36 свободного хода продолжает удерживать первый корпус 34 в состоянии расцепления с валом 14, однако, вследствие меньшей второй скорости вращения преобразующий механизм 16 способен преобразовать вращение вала 14 лишь в существенно меньшее в этом случае аксиальное поступательное движение или силу поступательного движения механизма 18 компенсации износа. Противоположно направленная восстанавливающая сила 5 пружины муфты, которая аксиально передается через приводной элемент 3 и исполнительный элемент 2 на механизм 18 компенсации износа, препятствует, однако, этому незначительному аксиальному поступательному движению механизма 18 компенсации износа. Более того, восстанавливающая сила 5 фрикционной муфты больше по величине, в результате чего исполнительный элемент 2 возвращается из второй аксиальной позиции в первую аксиальную позицию, которая соответствует состоянию сцепления. В этом случае центробежные массы 20 перемещаются в направлении вала, как это пояснено с помощью стрелки 13 на фиг. 3А.

Первый корпус 34 вследствие продолжающегося в этом случае свободного хода механизма 36 свободного хода опять не может быть повернуто относительно второго корпуса 38, направляемого в корпусе 8 без возможности поворота, однако, с перемещением в продольном направлении, в результате чего аксиальная длина механизма 18 компенсации износа остается неизменной, и он перемещается с неизменной аксиальной длиной в направлении от нажимной детали 24.

Если фрикционная муфта имеет износ, который в аксиальном направлении выходит за границы определенной меры, то в этом случае первый корпус 34 при обратном ходе из второй аксиальной позиции в первую аксиальную позицию не может более достичь своей первоначальной аксиальной позиции в соответствии с фиг. 2А. Более того, в этом случае первый корпус 34 или весь механизм 18 компенсации износа при достижении исполнительным элементом 2 новой первой аксиальной позиции в соответствии с фиг. 2А расположен несколько левее, как это показано стрелкой 15 на фиг. 3А. Эта фактическая позиция первого корпуса 34 обозначена на фиг. 3А стрелкой 15. В соответствии с этим при достижении исполнительным элементом 2 новой, обусловленной износом первой аксиальной позиции происходит также уменьшение угла α между центробежными массами 20 и валом 14 в соответствии с фиг. 3В по сравнению с первоначально большим углом α в соответствии с фиг. 2В.

Вновь распознанную с помощью сенсорного устройства 40, обусловленную износом фактическую позицию 15 первого корпуса механизма 18 компенсации износа в конце хода возврата из второй аксиальной позиции в первую аксиальную позицию исполнительного элемента 2, которая в этом случае соответствует позиции сцепления фрикционной муфты, и которая обозначена на фиг. 3А стрелкой 15, передают в виде соответствующего сигнала фактической позиции в электронное устройство 10 управления. Там происходит сравнение обусловленной износом аксиальной фактической позиции 15 первого корпуса 34, которая теперь соответствует также новой, обусловленной износом первой аксиальной фактической позиции исполнительного элемента 2, с сохраненной там аксиальной заданной позицией для первого корпуса 34, которая обозначена на фиг. 3А штриховой линией 17. При определенном устройством 10 управления, превышающем допустимую меру отклонении новой аксиальной фактической позиции 15 первого корпуса 34 механизма 18 компенсации износа от аксиальной заданной позиции 17 электронное устройство 10 управления осуществляет управление работой электродвигателя 12 таким образом, что привод вала 14 во вращение осуществляется во втором, противоположном первому направлению вращения втором направлении, первом направлении 9 вращения, в котором механизм 36 свободного хода соединяет по вращению первый корпус 34 с валом 14 и первый корпус 34 поворачивается относительно второго корпуса 38 с изменением аксиальной длины механизма 18 компенсации износа таким образом, что происходит компенсация отклонения фактической величины от заданной величины. Отклонение фактической величины от заданной величины, подлежащее компенсации электродвигателем 12 с помощью механизма 18 компенсации износа, указано на фиг. 3А в виде осевого расстояния между фактической позицией 15 и заданной позицией 17.

Фиг. 4А показывает также состояние после дорегулирования износа, в котором аксиальное расстояние между фактической позицией 15 и заданной позицией 17 снова равно нулю. При этом возникшее в результате поворота первого корпуса 34 изменение ΔL длины механизма 18 компенсации износа между обеими стрелками не показано с соблюдением масштаба. Как следует из фиг. 4В, в этом случае центробежные массы 20 после дорегрулирования вновь расположены относительно вала 14 под первоначальным углом α, который присутствовал первоначально, то есть, перед возникновением износа, в соответствии с фиг. 2В. Поскольку фрикционная муфта еще не изношена, фактическая позиция 15 совпадает на фиг. 2А с заданной позицией первого корпуса 34.

Вместо использования изменения аксиальной позиции первого корпуса 34 механизма 18 компенсации износа в качестве меры дорегулирования износа, для этого, как упоминалось выше, альтернативно можно использовать также аксиальную фактическую позицию второго корпуса 38, самого исполнительного элемента 2 или нажимной детали 24, ее сравнение с соответствующей заранее заданной аксиальной заданной позицией и регулирование отклонения.

Вместо приведения в действие фрикционной муфты описанный ваше исполнительный механизм можно использовать для любых систем, передающих усилие с помощью фрикционного силового замыкания, в частности, также для приведения в действие колесного фрикционного тормозного механизма. В этом случае первая аксиальная позиция исполнительного элемента исполнительного механизма соответствует позиции расцепления колесного фрикционного тормозного механизма, в то время как вторая аксиальная позиция исполнительного элемента представляет собой позицию сцепления, в которой фрикционная муфта находится в состоянии сцепления.

Перечень ссылочных обозначений

1 Исполнительный механизм

2 Исполнительный элемент

3 Приводной элемент

4 Крепление

5 Восстанавливающая сила

6 Продольная ось

7 Первое направление вращения

8 Корпус

9 Второе направление вращения

10 Устройство управления

11 Стрелка

12 Привод вращения

13 Стрелка

14 Вал

15 Фактическая позиция

16 Преобразующий механизм

17 Заданная позиция

18 Механизм компенсации износа

20 Центробежные массы

22 Редуктор

24 Нажимная деталь

26 Первый рычаг

28 Второй рычаг

30 Устройство с пружиной сжатия

32 Удлинение

34 Первый корпус

36 Механизм свободного хода

38 Второй корпус

40 Сенсорное устройство.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННАЯ МУФТА, АВТОМОБИЛЬ С ФРИКЦИОННОЙ МУФТОЙ, СЦЕПНОЙ АГРЕГАТ (ВАРИАНТЫ), СЦЕПНОЙ АГРЕГАТ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, УЗЕЛ ПРИВОДА | 1992 |

|

RU2128792C1 |

| ФРИКЦИОННАЯ МУФТА И УСТРОЙСТВО СЦЕПЛЕНИЯ | 1992 |

|

RU2238451C2 |

| УЗЕЛ СЦЕПЛЕНИЯ И ФРИКЦИОННАЯ МУФТА ДЛЯ УЗЛА СЦЕПЛЕНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2156896C2 |

| ДВОЙНОЕ СЦЕПЛЕНИЕ С ДИФФЕРЕНЦИАТОРОМ | 2011 |

|

RU2561431C2 |

| УСТРОЙСТВО РЕГУЛИРОВКИ ИЗНОСА НАКЛАДОК ДЛЯ ДИСКОВОГО ТОРМОЗА | 2013 |

|

RU2609842C2 |

| ТОРМОЗ | 1995 |

|

RU2188346C2 |

| ФРИКЦИОННАЯ МУФТА (ВАРИАНТЫ) | 1995 |

|

RU2145008C1 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ ПРИВОДА ОТ КУЛИСЫ РЫЧАГА ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ | 2017 |

|

RU2719090C1 |

| ФРИКЦИОННОЕ СЦЕПЛЕНИЕ | 1994 |

|

RU2166679C2 |

| УСТРОЙСТВО ПЕРЕДАЧИ МОЩНОСТИ ПРИВЕДЕНИЯ В ДВИЖЕНИЕ | 2013 |

|

RU2582507C1 |

Изобретение относится к электромеханическому исполнительному механизму для приведения в действие системы. Электромеханический исполнительный механизм (1) для приведения в действие системы передает усилие с помощью фрикционного силового замыкания. Механизм (1) содержит исполнительный элемент (2), который создает или устраняет силу для фрикционного замыкания. Механизм (1) включает корпус (8), устройство управления (10), привод (12), механизм компенсации износа (18) и преобразующий механизм (16). Привод (12) вращения под управлением устройства (10) переводит элемент (2) из первой аксиальной позиции во вторую аксиальную позицию и обратно. При этом вал (14) вращается в одну сторону и направление движения элемента (2) зависит исключительно от скорости вращения вала (14). В противоположность этому, при необходимости, вал (14) приводится во вращение приводом (12) вращения во втором направлении вращения, причем это второе направление вращения в этом случае сохраняется исключительно для дорегулирования износа. Достигается снижение износа. 2 н.. и 14 з.п. ф-лы. 7 ил.

1. Электромеханический исполнительный механизм (1) для приведения в действие системы, передающей усилие с помощью фрикционного силового замыкания через исполнительный элемент (2), который по меньшей мере частично вырабатывает или устраняет нормальную силу для фрикционного силового замыкания, с

корпусом (8),

исполнительным элементом (2), установленным в корпусе (8) с возможностью перемещения в осевом направлении и регулируемым, по меньшей мере, между первой аксиальной позицией и второй аксиальной позицией,

электронным устройством (10) управления,

электромеханическим, управляемым от электронного устройства (10) управления приводом (12) вращения, который приводит во вращение установленный в корпусе (8) вал (14),

предусмотренным для компенсации износа передающей усилие системы механизмом (18) компенсации износа, который установлен в корпусе (8) с возможностью перемещения в осевом направлении,

преобразующим механизмом (16), который предназначен для преобразования вращения вала (14) в аксиальное поступательное движение механизма (18) компенсации износа, причем

аксиальное поступательное движение механизма (18) компенсации износа воздействует на исполнительный элемент (2),

отличающийся тем, что

механизм (18) компенсации износа содержит по меньшей мере два выполненных с возможностью поворота относительно друг друга корпуса (34, 38), первый корпус (34) и второй корпус (38), причем относительное вращение корпусов (34, 38) обуславливает аксиальное изменение длины механизма (18) компенсации износа, и причем

первый корпус (34) с помощью механизма (36) свободного хода выполнен с возможностью соединения с валом (14) для передачи вращения или отсоединен от вала (14) для предотвращения вращения, а второй корпус (38) направляется в корпусе (8) с возможностью перемещения в осевом направлении с фиксацией от поворота, причем

второй корпус (38) аксиально приводит в действие исполнительный элемент (2), и причем

механизм (36) свободного хода выполнен таким образом, что соединение для передачи вращения или отсоединение для предотвращения вращения вала (14) относительно первого корпуса (34) является, по меньшей мере, зависимым от направления (7, 9) вращения вала (14), и причем

сенсорное устройство (40) предназначено для распознавания аксиальной фактической позиции (15) по меньшей мере одного поступательно движущегося в результате вращения вала (14) корпуса (34) исполнительного механизма (1) в первой аксиальной позиции исполнительного элемента (2) и передачи соответствующего сигнала фактической позиции в электронное устройство (10) управления, и

в электронном устройстве (10) управления записана в память аксиальная заданная позиция (17) для по меньшей мере одного, поступательного движущегося в результате вращения вала (14) корпуса (34) исполнительного механизма (1) в первой аксиальной позиции исполнительного элемента (2), причем

для перевода исполнительного элемента (2) из первой аксиальной позиции во вторую аксиальную позицию электронное устройство (10) управления управляет работой привода (12) вращения таким образом, что вал (14) вращается в первом направлении (7) вращения и с первой скоростью вращения, при которой механизм (36) свободного хода отсоединяет для предотвращения вращения первый корпус (34) от вала (14), а преобразующий механизм (16) преобразует вращение вала (14) в поступательное движение механизма (18) компенсации износа, которое соответствует переводу исполнительного элемента (2) из первой аксиальной позиции во вторую аксиальную позицию, и

для перевода исполнительного элемента (2) из второй аксиальной позиции в первую аксиальную позицию электронное устройство (10) управления управляет работой привода вращения таким образом, что вал (14) вращается в первом направлении (7) вращения и со второй скоростью вращения, меньшей, чем первая скорость вращения, при которой механизм (36) свободного хода отсоединяет для предотвращения вращения первый корпус (34) от вала (14) и

при определенном устройстве (10) управления, превышающем допустимую меру отклонении аксиальной фактической позиции (15) по меньшей мере одного поступательного движущегося в результате вращения вала (14) корпуса исполнительного механизма (1) от аксиальной заданной позиции (17), электронное устройство (10) управления управляет работой привода (12) вращения таким образом, что приведение вала (14) во вращение происходит во втором, противоположном первому, направлении вращения, направлении (9) вращения, в котором механизм (36) свободного хода соединяет для передачи вращения первый корпус (34) с валом (14) и первый корпус (34) поворачивается относительно второго корпуса (38) с изменением (ΔL) аксиальной длины механизма (18) компенсации износа для компенсации отклонения (15, 17).

2. Исполнительный механизм по п. 1, отличающийся тем, что преобразующий механизм (16) предназначен для преобразования вращения вала (14) в зависимости от скорости вращения вала (14) в аксиальное поступательное движение механизма (18) компенсации износа.

3. Исполнительный механизм по п. 2, отличающийся тем, что преобразующий механизм (16) функционирует с управлением от центробежных сил, причем возрастающая скорость вращения вала (14) обуславливает более высокие центробежные силы и большее поступательное движение, а уменьшающаяся скорость вращения вала (14) обуславливает меньшие центробежные силы и меньшее поступательное движение.

4. Исполнительный механизм по п. 3, отличающийся тем, что управляемый центробежными силами преобразующий механизм (16) содержит:

по меньшей мере одну приводимую во вращение валом (14) выдвигаемую или вдвигаемую в радиальном направлении центробежную массу (20), радиальное движение выдвигания или движение вдвигания зависит от скорости вращения вала (14), причем движение выдвигания увеличивается при возрастании скорости вращения и уменьшается при уменьшении скорости вращения,

соединенный для передачи вращения с валом (14) редуктор (22), который преобразует радиальное движение выдвигания или движение вдвигания по меньшей мере одной центробежной массы в аксиальное движение нажимной детали (24), вращающейся одновременно с валом (14) и аксиально подвижной относительно вала (14).

5. Исполнительный механизм по п. 4, отличающийся тем, что нажимная деталь (24) через механизм (36) свободного хода в зависимости от направления вращения соединена для передачи вращения с первым корпусом (34) механизма (18) компенсации износа или отсоединена для предотвращения вращения от первого корпуса (34) механизма (18) компенсации износа.

6. Исполнительный механизм по п. 4 или 5, отличающийся тем, что нажимная деталь (24) аксиально опирается на вал (14) через устройство (30) с пружиной сжатия.

7. Исполнительный механизм по любому из пп. 4-6, отличающийся тем, что соединенный для передачи вращения с по меньшей мере одной центробежной массой (20) редуктор (22) представляет собой рычажную передачу.

8. Исполнительный элемент по п. 7, отличающийся тем, что рычажная передача (22) содержит по меньшей мере один первый рычаг (26), который, вращаясь вместе с валом, установлен опосредованно или непосредственно с возможностью поворота на валу (14) вокруг перпендикулярной осевому направлению оси и на одном конце несет по меньшей мере одну центробежную массу (20), а другим своим концом опосредованно или непосредственно приводит в осевом направлении в действие нажимную деталь (24).

9. Исполнительный механизм по любому из пп. 1-8, отличающийся тем, что первый корпус (34) механизма (18) компенсации износа выполнен относительно второго корпуса (38) механизма (18) компенсации износа с возможностью привинчивания с помощью резьбы.

10. Исполнительный механизм по любому из пп. 1-9, отличающийся тем, что исполнительный элемент (2) образован вторым корпусом (38).

11. Исполнительный механизм по любому из пп. 1-10, отличающийся тем, что привод (12) вращения образован электродвигателем.

12. Исполнительный механизм по любому из пп. 1-11, отличающийся тем, что поступательно движущийся в результате вращения вала (14) корпус (34) исполнительного механизма (1) образован корпусом (34, 38) механизма компенсации износа, исполнительным элементом (2) или нажимной деталью (24).

13. Система, передающая усилие с помощью фрикционного силового замыкания, в которой силы трения между двумя парами трения образуются в зависимости от нормальной силы, отличающаяся тем, что нормальную силу по меньшей мере частично вырабатывает или устраняет исполнительный механизм (1) по любому из пп. 1-12.

14. Система по п. 13, отличающаяся тем, что она образована фрикционной муфтой приводного двигателя транспортного средства или колесным фрикционным тормозным механизмом транспортного средства.

15. Система по п.14, отличающаяся тем, что в случае фрикционной муфты первая аксиальная позиция является выражением состояния сцепления, а вторая аксиальная позиция является выражением состояния расцепления.

16. Система по п. 14, отличающаяся тем, что в случае колесного фрикционного тормозного механизма первая аксиальная позиция является выражением разъединенного состояния, а вторая аксиальная позиция является выражением замкнутого состояния.

| US 7156217 B2, 02.01.2007 | |||

| JP 2000145821 A, 26.05.2000 | |||

| ЗАПИРАЮЩИЕ УСТРОЙСТВА ДЛЯ АВТОМОБИЛЬНЫХ ДВЕРЕЙ ИЛИ ДРУГИХ ЗАПОРНЫХ ЭЛЕМЕНТОВ | 1997 |

|

RU2194837C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ КОЛЕСА СТАНКА ДЛЯ ОБСЛУЖИВАНИЯ КОЛЕС И СПОСОБ РЕВЕРСИВНОГО ЗАКРЕПЛЕНИЯ КОЛЕСА НА ЗАЖИМНОМ УСТРОЙСТВЕ СТАНКА ДЛЯ ОБСЛУЖИВАНИЯ КОЛЕС | 2013 |

|

RU2528071C1 |

Авторы

Даты

2019-06-18—Публикация

2017-02-23—Подача