Перекрестная ссылка на родственную заявку

Настоящая заявка основана на японской патентной заявке № 2017-183669, поданной 25 сентября 2017 г., и японской патентной заявке № 2018-114746, поданной 15 июня 2018 г., и испрашивает по ним приоритет, причем полное содержание каждой из указанных заявок включено в настоящую заявку посредством ссылки.

Область техники, к которой относится изобретение

Варианты выполнения настоящего изобретения относятся к способу закрывания отверстия контейнера, образованного из армированного длинными волокнами карбидокремниевого композиционного материала (т.е. из армированного длинными волокнами карбидокремниевого материала или армированного карбидокремниевыми волокнами композита).

Уровень техники

Элементы, образованные из карбида кремния, который является керамическим материалом, имеют меньшее снижение прочности в случае воздействия высокотемпературной среды, более высокую твердость, чем металлический элемент, и обладает исключительными свойствами, такими как сопротивление износу, теплостойкость, стойкость к окислению, коррозионная стойкость и легкость. Таким образом, карбидокремниевые элементы используют в качестве компонентов в различных областях техники, например, в качестве компонентов тяжелого электрического оборудования, компонентов воздушных судов, компонентов автомобилей, компонентов электронного оборудования, компонентов прецизионных станков и компонентов полупроводниковых устройств. Для повышения вязкости при разрушении такого карбидокремниевого элемента был разработан армированный длинными волокнами карбидокремниевый композиционный материал, полученный объединением монофиламент (т.е. непрерывных волокон) из карбида кремния с карбидокремниевой матрицей (т.е. материалом основы).

Поскольку армированный длинными волокнами карбидокремниевый композиционный материал имеет исключительную коррозионную стойкость от низкотемпературной области до высокотемпературной области и исключительное сопротивление воздействию окружающей среды, предусматривают использование армированного длинными волокнами карбидокремниевого композиционного материала в качестве материала для изготовления контейнеров для хранения твердых веществ, жидкостей или газов. Например, существует контейнер, в котором трубчатая оболочка тепловыделяющих элементов для размещения ядерного топлива и торцевая заглушка для закрывания отверстия на конце трубчатой оболочки тепловыделяющих элементов образованы из армированного длинными волокнами карбидокремниевого композиционного материала.

[Патентный документ 1] WO 2016/084146

В случае использования армированного длинными волокнами карбидокремниевого композиционного материала и присоединения сплошного элемента, такого как торцевая заглушка, к трубчатой оболочке тепловыделяющих элементов, имеющей малую толщину, возникает проблема, состоящая в том, что торцевая заглушка легко растрескивается в случае расширения или сжатия из-за изменения температуры во время изготовления или использования.

С учетом вышеуказанной проблемы задача вариантов выполнения настоящего изобретения состоит в том, чтобы повысить сопротивление изменению температуры при закрывании отверстия контейнера, образованного из армированного длинными волокнами карбидокремниевого композиционного материала.

Краткое описание чертежей

На приложенных чертежах:

фиг. 1 – вид в перспективе корпуса контейнера и крышки;

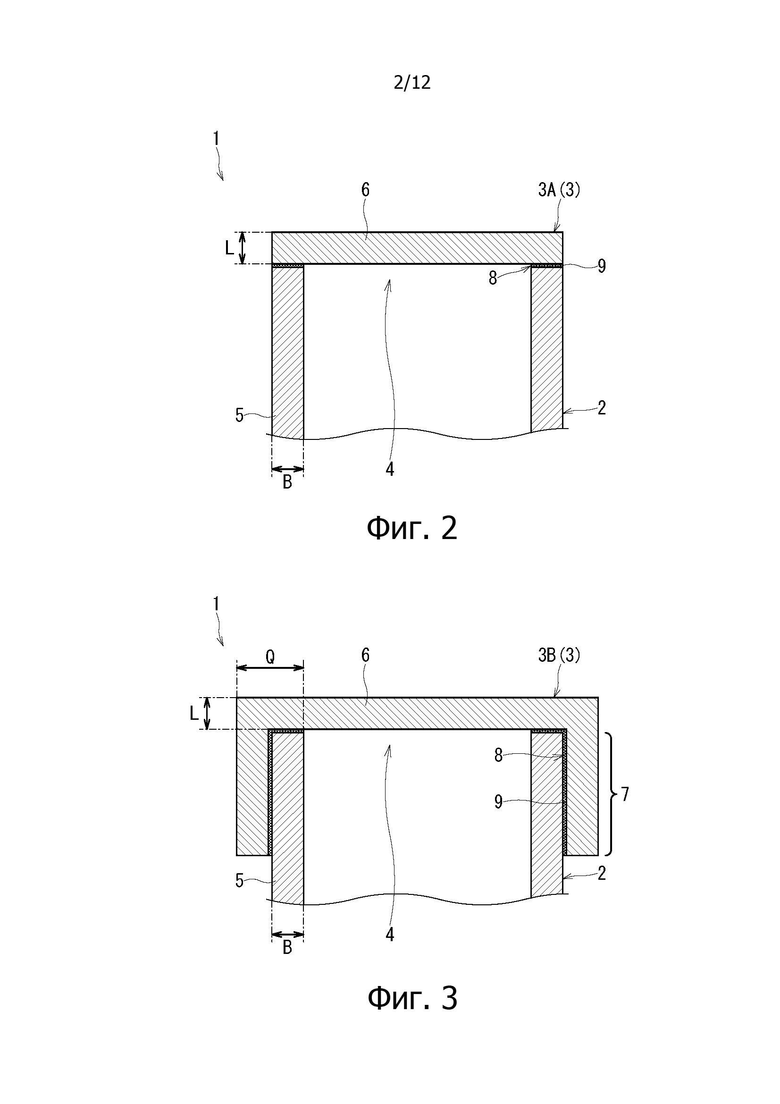

фиг. 2 – схематический вид в разрезе, показывающий состояние, в котором отверстие корпуса контейнера закрыто крышкой по первому примеру;

фиг. 3 – схематический вид в разрезе, показывающий состояние, в котором отверстие корпуса контейнера закрыто крышкой по второму примеру;

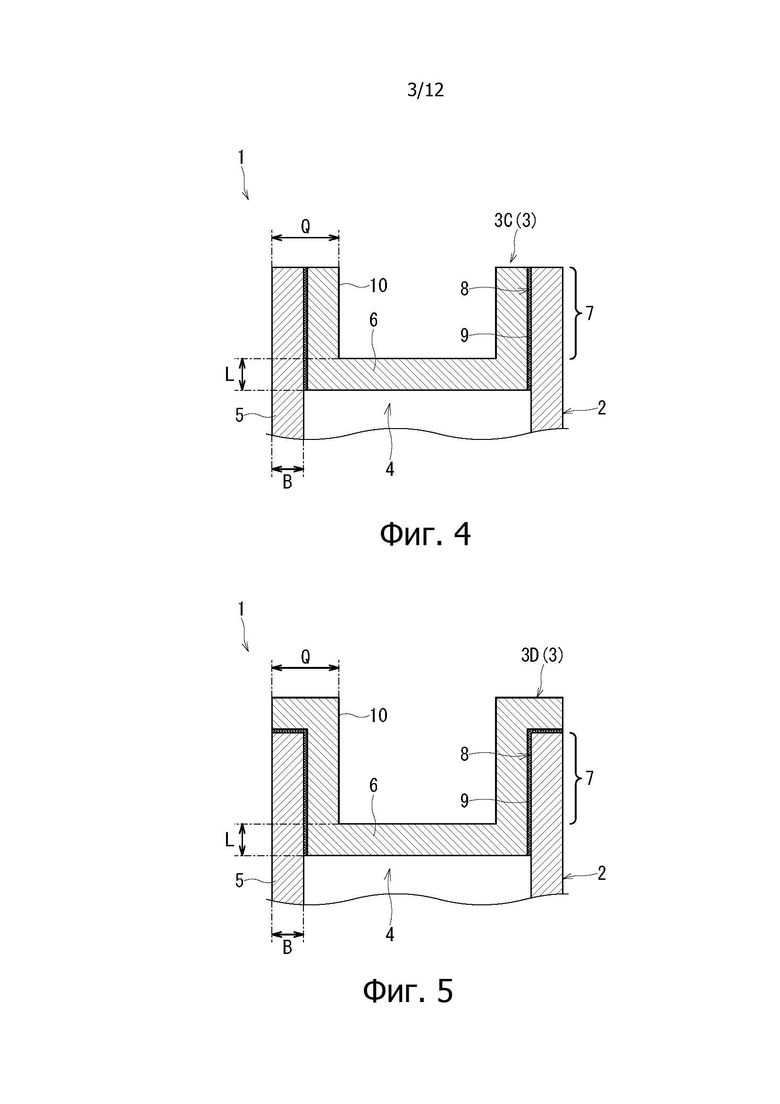

фиг. 4 – схематический вид в разрезе, показывающий состояние, в котором отверстие корпуса контейнера закрыто крышкой по третьему примеру;

фиг. 5 – схематический вид в разрезе, показывающий состояние, в котором отверстие корпуса контейнера закрыто крышкой по четвертому примеру;

фиг. 6 – схематический вид в разрезе, показывающий состояние, в котором отверстие корпуса контейнера закрыто крышкой по первому сравнительному примеру;

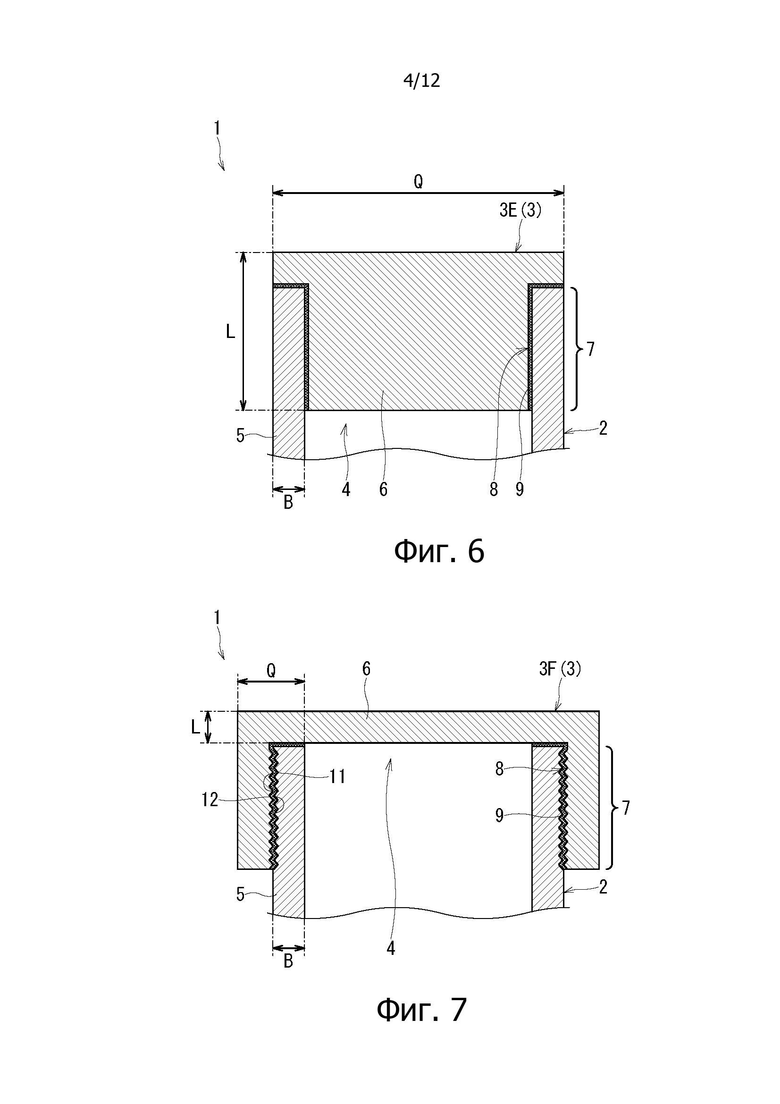

фиг. 7 – схематический вид в разрезе, показывающий состояние, в котором отверстие корпуса контейнера закрыто крышкой по пятому примеру;

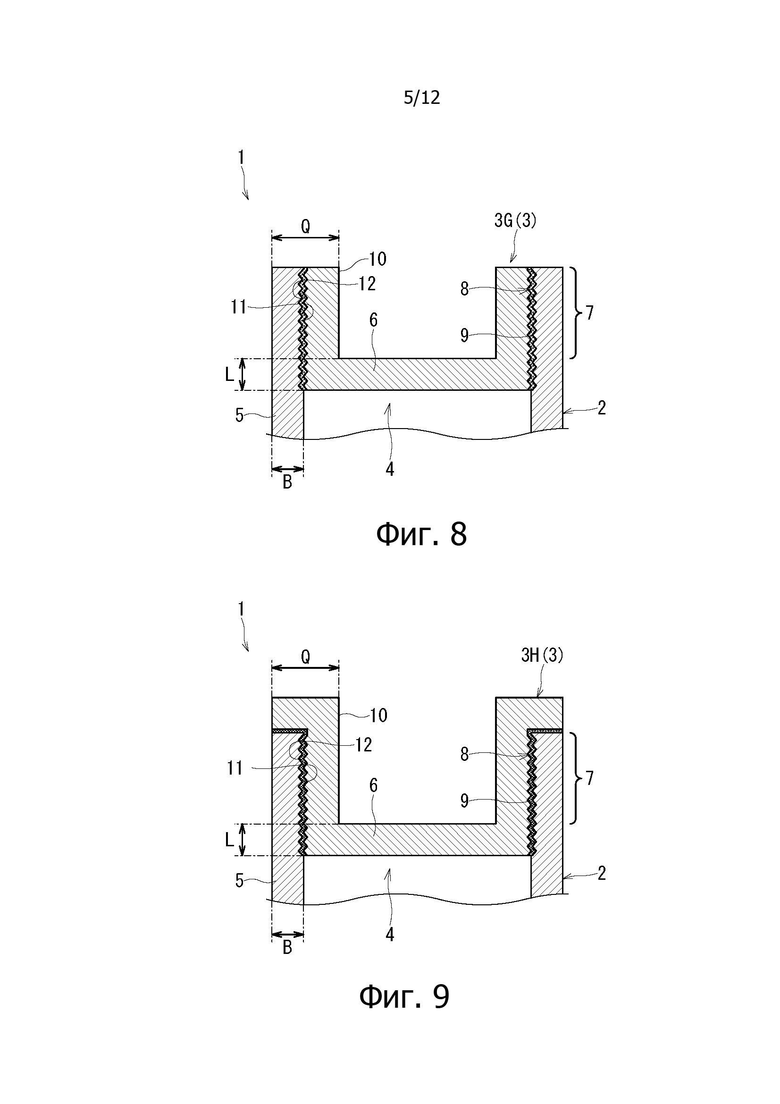

фиг. 8 – схематический вид в разрезе, показывающий состояние, в котором отверстие корпуса контейнера закрыто крышкой по шестому примеру;

фиг. 9 – схематический вид в разрезе, показывающий состояние, в котором отверстие корпуса контейнера закрыто крышкой по седьмому примеру;

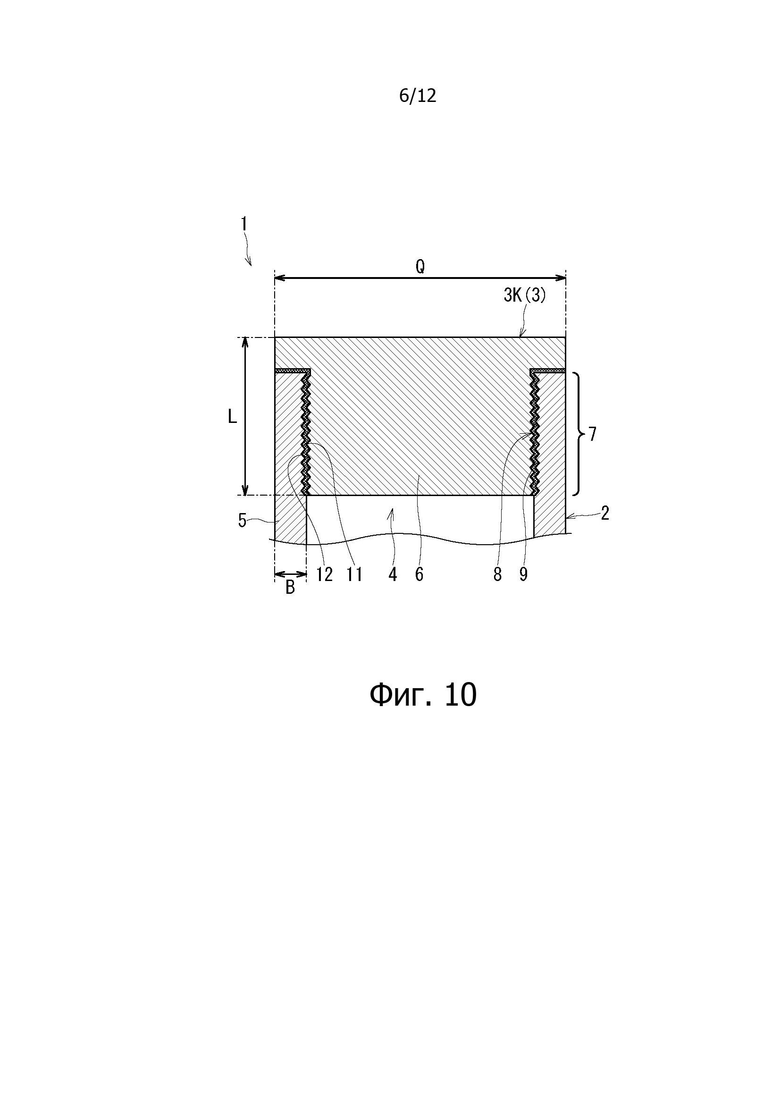

фиг. 10 – схематический вид в разрезе, показывающий состояние, в котором отверстие корпуса контейнера закрыто крышкой по второму сравнительному примеру;

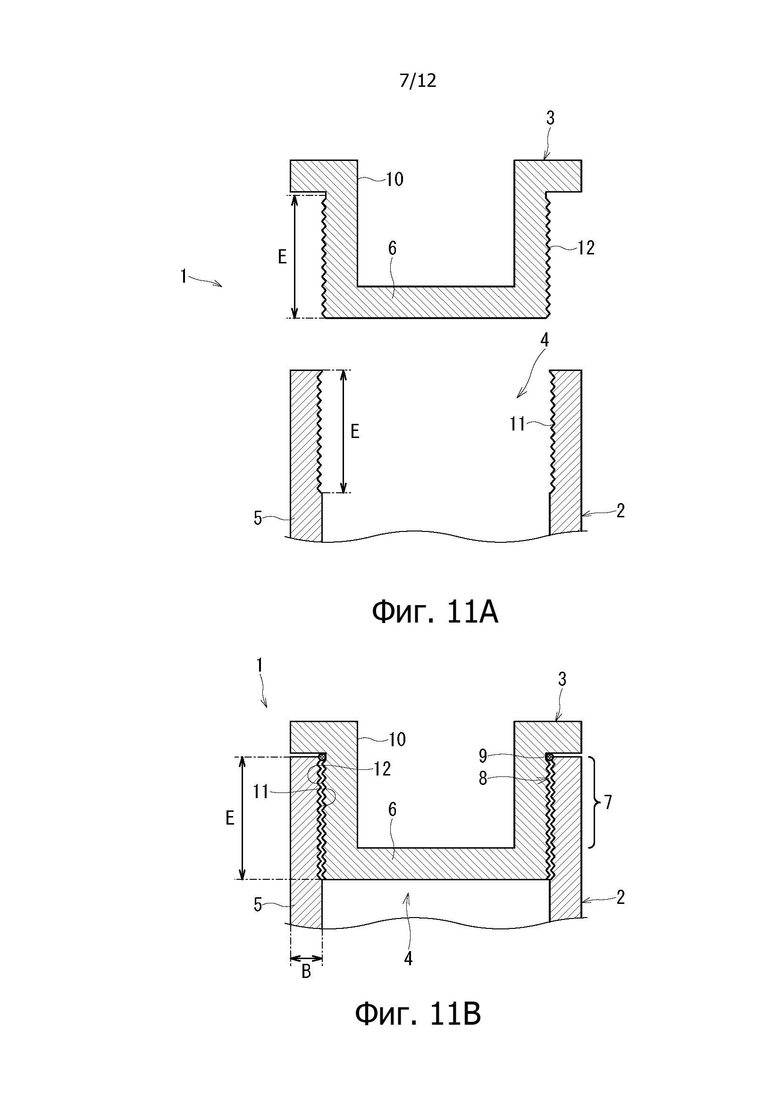

фиг. 11A – схематический вид в разрезе, показывающий состояние перед закрыванием в процессе закрывания отверстия корпуса контейнера крышкой;

фиг. 11B – схематический вид в разрезе, показывающий состояние после закрывания в процессе закрывания отверстия корпуса контейнера крышкой;

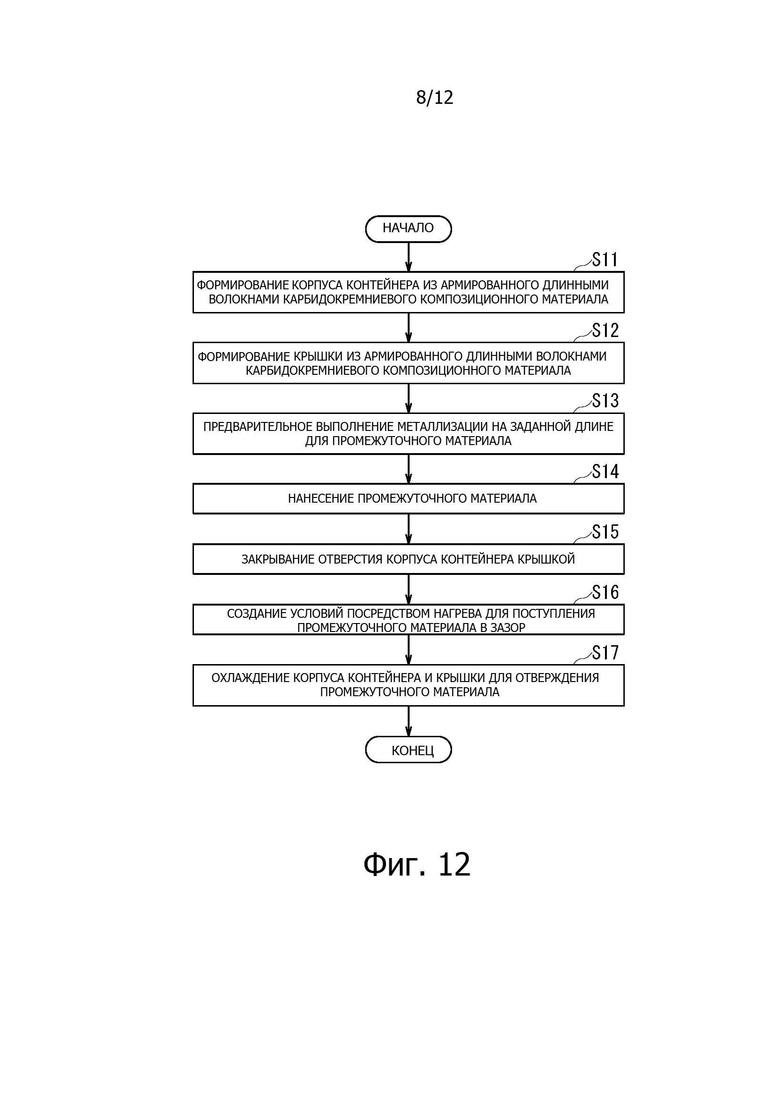

фиг. 12 – схема, показывающая способ закрывания отверстия контейнера;

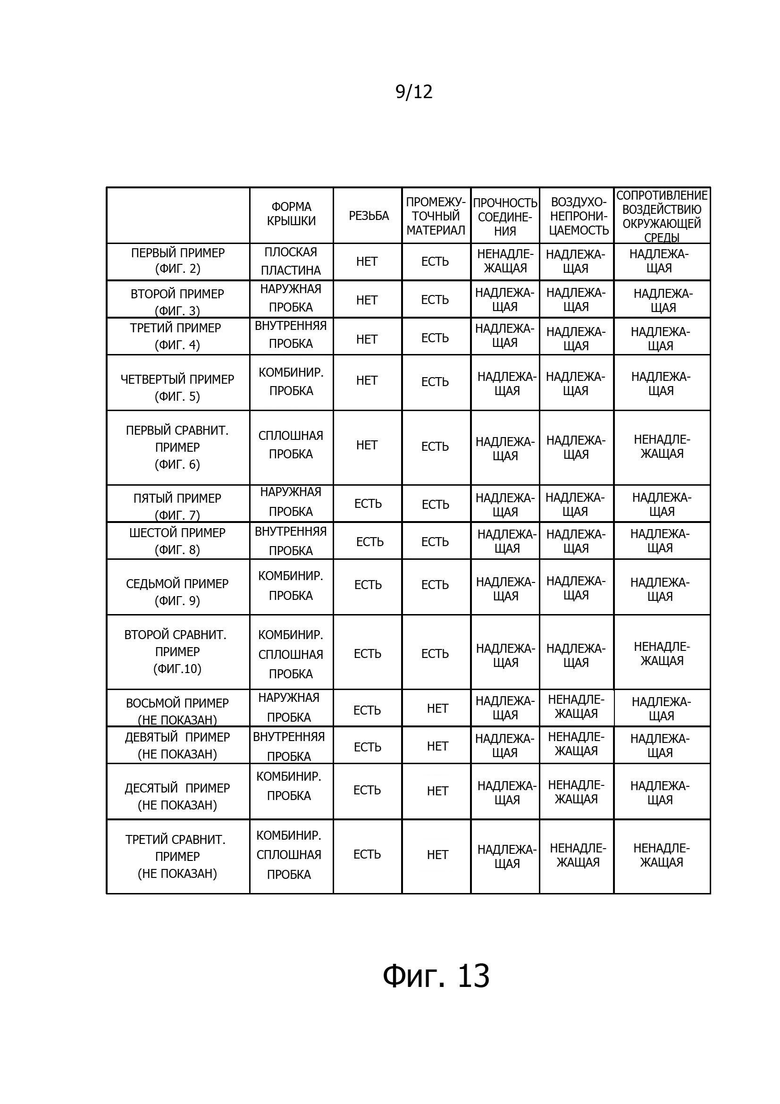

фиг. 13 – таблица с результатами испытаний по соответствующим примерам и сравнительным примерам;

фиг. 14 – вид в перспективе, показывающий корпус контейнера и крышку по первой модификации;

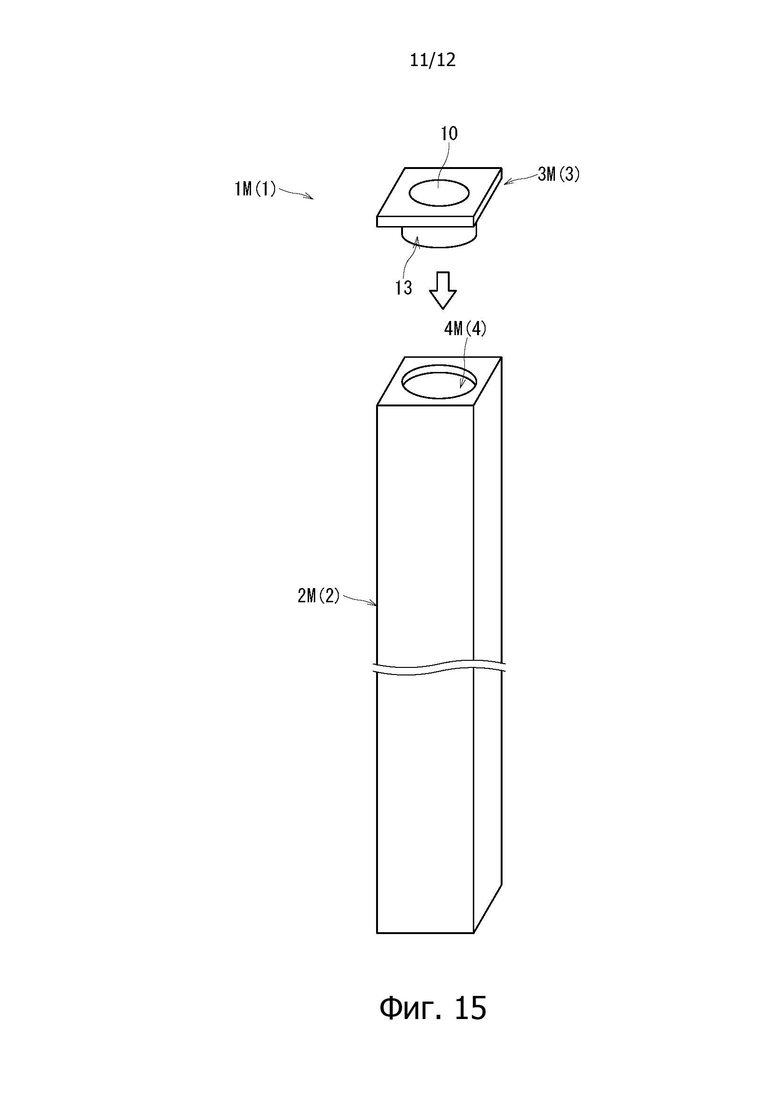

фиг. 15 – вид в перспективе, показывающий корпус контейнера и крышку по второй модификации; и

фиг. 16 - таблица с результатами испытания на тепловой удар.

Осуществление изобретения

В варианте выполнения настоящего изобретения контейнер содержит: корпус контейнера, который включает в себя участок стенки, разделяющий его внутреннюю и наружную стороны, и образован из армированного длинными волокнами карбидокремниевого композиционного материала, полученного посредством объединения монофиламент карбида кремния с карбидокремниевой матрицей, причем участок стенки имеет толщину, равную заданному размеру; и крышку, выполненную с возможностью закрывания отверстия корпуса контейнера, образованную из материала, содержащего по меньшей мере карбид кремния, и имеющую участок стенки, разделяющей ее внутреннюю и наружную стороны, толщина которого соответствует 1 – 3 заданным размерам.

По вариантам выполнения настоящего изобретения предусмотрено повышение сопротивления изменению температуры посредством способа закрывания отверстия контейнера, образованного из армированного длинными волокнами карбидокремниевого композиционного материала.

Ниже приведено описание вариантов выполнения со ссылкой на приложенные чертежи. Сначала приведено описание контейнера и способа закрывания отверстия контейнера по настоящему варианту выполнения со ссылкой на фиг. 1 – 13. Следует отметить, что для лучшего понимания на фиг. 2 – 11B показаны виды сбоку. Номер позиции 1 на фиг. 1 обозначает контейнер по настоящему варианту выполнения. Контейнер 1 включает в себя корпус 2 контейнера и крышку 3.

Как показано на фиг. 1, корпус 2 контейнера имеет цилиндрическую форму. Контейнер 1 настоящего варианта выполнения можно использовать, например, в качестве трубчатой оболочки тепловыделяющих элементов для размещения ядерного топлива в различных ядерных реакторах, капсулы вмещения для расплава солей, аккумулирующего тепло, и контейнера. Кроме того, контейнер 1 можно использовать в качестве капсулы или контейнера для вмещения различных отходов.

Помимо ядерного топлива в контейнере 1 могут содержаться и другие вещества. Вещество, содержащееся в указанном контейнере, может быть твердым веществом, жидкостью или газом. Помимо ядерной энергетики контейнер 1 можно использовать в самых различных областях, таких как энергетика, военная техника, аэрокосмическая техника и электроника.

На конце корпуса 2 контейнера выполнено круглое отверстие 4. В настоящем варианте выполнения форма корпуса 2 контейнера показана в качестве примера и является цилиндрической формой с дном и с отверстием на одном концевом участке и другим закрытым концевым участком. Кроме того, отверстие 4 на одном концевом участке закрыто крышкой 3. Следует отметить, что корпус 2 контейнера может иметь соответствующие отверстия 4 с обоих концов. В этом случае соответствующие два отверстия 4 закрыты двумя крышками 3.

На наружной поверхности корпуса 2 контейнера образована резьба 11 у торцевой стороны, которая должна быть закрыта крышкой 3 (фиг. 7). На внутренней поверхности крышки 3 образована резьба 12 для зацепления с резьбой 11 (фиг. 7). Выступы (т.е. вершины) соответствующих резьб 11 и 12 имеют C-образную фаску или закругленную фаску для ослабления концентрации напряжений.

Корпус 2 контейнера и крышка 3 образованы из армированного длинными волокнами карбидокремниевого композиционного материала, полученного посредством объединения монофиламент карбида кремния с карбидокремниевой матрицей (т.е. материалом основы). Таким образом, может быть увеличена вязкость при разрушении корпуса 2 контейнера и крышки 3. В частности, когда элемент образован только из карбида кремния (т.е. карбидокремниевого монолитного материала) в случае образования трещины может иметь место хрупкое разрушение. По этой причине благодаря формированию элемента из армированного длинными волокнами карбидокремниевого композиционного материала, его вязкость при разрушении увеличивается, что может препятствовать хрупкому разрушению.

В случае изготовления корпуса 2 контейнера и/или крышки 3 с использованием армированного длинными волокнами карбида кремния, например, каждый пучок волокон (т.е. прядь) получают сначала посредством объединения в пучок приблизительно 500 – 3000 монофиламент карбида кремния, имеющих диаметр приблизительно 10 мкм. Далее на поверхности каждого пучка волокон образуется промежуточный материал.

В дальнейшем получают трубчатое предварительно сформованное тело (т.е. волоконную преформу) посредством использования пучков волокон, на каждом из которых образован промежуточный материал. Это предварительно сформованное тело образовано с помощью способа намотки филамент или способа профилирования. Предварительно сформованное тело образовано посредством расположения пучков волокон в двухмерном направлении или трехмерном направлении. Дополнительно или как вариант, предварительно сформованное тело может быть образовано посредством тканья пучков волокон.

Далее, посредством образования матрицы внутри предварительно сформованного тела получают корпус 2 контейнера и крышку 3 из армированного длинными волокнами карбида кремния. В настоящем варианте выполнения корпус 2 контейнера и/или крышка 3 образованы посредством использования по меньшей мере одного из способов, к которым относятся способ химического осаждения из паровой фазы и способ химической инфильтрации из паровой фазы. Таким образом, может быть улучшена технологичность изготовления корпуса 2 контейнера и/или крышки 3.

В настоящем варианте выполнения матрица образована посредством использования, например, способа химической инфильтрации из паровой фазы (CVI). Формирование этой матрицы выполняют посредством заполнения внутренней части предварительно сформованного тела порошком с помощью способа литья порошка и последующего выполнения реакционного спекания. При необходимости плотный карбид кремния наносят в виде покрытия посредством химического осаждения из паровой фазы, так чтобы обеспечить покрытие периферии матрицы, образованной с помощью способа химической инфильтрации из паровой фазы. В частности, поверхность каждого из корпуса 2 контейнера и крышки 3 покрыта матрицей из плотного карбида кремния таким образом, чтобы монофиламенты не были обнажены.

Помимо этого формирование матрицы может быть выполнено с помощью способа импрегнирования предшественника и пиролиза (PIP). В PIP-способе, например, матрица образуется повторением процесса импрегнирования керамического предшественника, такого как поликарбосилан, в предварительно сформованное тело, образованное из керамических волокон, и последующего его обжига. Этот процесс повторяют несколько раз (например, 6 – 7 раз).

При использовании PIP-способа в матрице образуются тонкие трещины из-за изменения размеров, например, в результате сжатия при обжиге. Таким образом, для обеспечения достаточной адгезии и воздухонепроницаемости (герметичности) готового контейнера 1 предпочтительно изготавливать матрицу с помощью химического осаждения из паровой фазы или химической инфильтрации из паровой фазы вместо PIP-способа. Кроме того, матрица может быть получена с помощью способа инфильтрации кремния.

Корпус 2 контейнера цилиндрической формы, изготовленный с использованием армированного длинными волокнами карбида кремния, может иметь исключительное сопротивление воздействию окружающей среды и исключительное сопротивление коррозии от низкотемпературной области до высокотемпературной области

Когда направление по длине цилиндрической формы определяется как направление X, и направление по окружности определяется как направление Y, предпочтительно, чтобы направление (т.е. направление армирования/расположения), в котором простираются волокна предварительно сформованного тела, находилось в плоскости X-Y. В случае, когда волокна простираются в направлении толщины (т.е. в направлении Z), ортогональном направлению X и направлению Y, существует вероятность, что концы волокон будут обнажены на стороне внутренней поверхности контейнера 1. Поскольку в этом случае волокна приходят в прямой контакт с содержимым контейнера 1, этот случай не является предпочтительным с учетом сопротивления окислению и сопротивления коррозии. Таким образом, в настоящем варианте выполнения посредством задания направления волокон в плоскости X-Y можно препятствовать прямому контакту волокон с содержимым контейнера 1.

Следует отметить, что крышка 3 может быть образована из карбидокремниевого монолитного материала. Корпус 2 контейнера предпочтительно образован из армированного длинными волокнами карбидокремниевого композиционного материала, поскольку корпус 2 контейнера должен поддерживать всю форму контейнера 1 и обеспечивать прочность. С другой стороны вспомогательный элемент, такой как крышка 3, может быть образован из карбидокремниевого монолитного материала, поскольку такой вспомогательный элемент не должен обеспечивать прочность всего контейнера 1.

Ниже приведено описание примеров крышки 3 на основании фиг. 2 – 5 и фиг. 7 – 9 со ссылкой, при необходимости, на сравнительные примеры, представленные на фиг.6 и фиг. 10. Соответствующие примеры и сравнительные примеры отличаются друг от друга по форме крышки 3 и способу закрывания. На каждой фигуре показан разрез (т.е. вид сбоку в разрезе) в направлении, которое ортогонально осевому направлению корпуса 2 контейнера.

Как показано на фиг. 2 – 10, корпус 2 контейнера является цилиндрическим трубчатым телом. В каждом из примеров и сравнительных примеров корпус 2 контейнера имеет одну и ту же конфигурацию. В корпусе 2 контейнера толщина B участка 5 стенки, разделяющей его внутреннюю и наружную сторону, является постоянной в направлении по окружности и в продольном направлении корпуса 2 контейнера. Эта толщина B корпуса 2 контейнера определяется в настоящем изобретении как заданный размер. Заданный размер толщины B участка 5 стенки корпуса 2 контейнера задают соответствующим образом в зависимости от различных условий, таких как использование контейнера 1 и условия применения (температурные условия). Другими словами, заданный размер является относительным размером для проектирования всего контейнера 1.

Толщина B участка 5 стенки корпуса 2 контейнера настоящего варианта выполнения предпочтительно составляет 0,5 мм или более и 5,0 мм или менее. Кроме того, предпочтительно в крышке 3 толщина L участка 6 стенки, разделяющей внутреннюю и наружную сторону, составляет 0,5 мм или более и 5,0 мм или менее.

Кроме того, в состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3, используется промежуточный материал 9 в качестве герметика и склеивающего вещества для заполнения зазора 8 между соответствующими соединяющимися поверхностями корпуса 2 контейнера и крышки 3 (т.е. зазора 8 на участке 7, где корпус 2 контейнера и крышка обращены друг к другу и перекрывают друг друга). Используя указанный промежуточный материал 9 в качестве герметика, можно уплотнять отверстие физическим или химическим образом.

Промежуточный материал 9 настоящего варианта выполнения содержит по меньшей мере одно из следующего: (a) неорганический клей, в котором используется алкоксид металла силикатного типа или фосфатного типа, (b) керамообразующий полимерный предшественник из поликарбосилана, поликарбосилазана или полиорганоборосилазана, (c) углеродный клей, в котором используется фенолоальдегидная смола, (d) металлический материал для пайки твердым припоем: серебряный припой, золотой припой, платиновый припой, палладиевый припой, медно-фосфорный припой или никелевый припой, и (e) неорганический материал для пайки твердым припоем: стекло, кремний или оксид металла. Следует отметить, что промежуточный материал 9 может быть образован из только одного из этих материалов или может быть образован из комбинации нескольких из этих материалов. Существует возможность увеличения воздухонепроницаемости (т.е. герметичности) и прочности соединения на участке соединения между корпусом 2 контейнера и крышкой 3 посредством использования промежуточного материала 9 для заполнения зазора 8 между соответствующими соединяющимися поверхностями корпуса 2 контейнера и крышки 3 (т.е. зазора 8 на участке 7, где корпус 2 контейнера и крышка 3 перекрывают друг друга). Кроме того, промежуточный материал 9 выбирают соответствующим образом в зависимости от использования контейнера 1.

Кроме того, когда в качестве промежуточного материала 9 используют неорганический клей, содержащий алкоксид металла на основе силиката или на основе фосфата, на соответствующие соединяющиеся поверхности крышки 3 и цилиндрического корпуса 2 контейнера, который подлежит герметизации указанной крышкой 3, наносят в форме пасты или суспензии клей. После высыхания неорганического клея его обжигают. Этот неорганический клей приклеивается или соединяется с подложкой при начале реакции поликонденсации (т.е. реакции конденсационной полимеризации) одновременно с реакцией гидролиза. В это время в процессе обжига могут нагреваться весь корпус 2 контейнера и вся крышка 3 или могут локально нагреваться только их части, подлежащие уплотнению. В случае локального нагрева выполняют регулирование корпуса 2 контейнера и крышки 3, так чтобы они нагревались при одинаковой температуре.

Когда в качестве промежуточного материала 9 используют керамообразующий полимерный предшественник из поликарбосилана, поликарбосилазана или полиорганоборосилазана, суспензию, полученную посредством диспергирования частиц карбида кремния в полимерном предшественнике, растворенном в органическом растворителе, наносят на соответствующие соединяемые поверхности крышки 3 и цилиндрического корпуса 2 контейнера, подлежащего уплотнению этой крышкой 3. После высыхания суспензии ее обжигают. Керамообразующий полимерный предшественник имеет исключительное сопротивление гидролизу, керамизируется посредством реакции поликонденсации и присоединяется к подложке. В это время в процессе обжига весь корпус 2 контейнера и вся крышка 3 могут нагреваться в инертной атмосфере или только их части, подлежащие уплотнению, могут локально нагреваться в инертной атмосфере. В случае локального нагрева выполняют регулирование корпуса 2 контейнера и крышки 3, так чтобы они нагревались при одинаковой температуре.

Когда в качестве промежуточного материала 9 используют углеродный клей, который содержит фенолоальдегидную смолу, углеродный клей, в основном образованный из фенолоальдегидной смолы, графитного порошка, кокса и пека, наносят на соответствующие соединяющиеся поверхности крышки 3 и цилиндрического корпуса 2 контейнера, подлежащего уплотнению этой крышкой 3, после чего они соединяются друг с другом посредством отверждения и обжига. В это время в процессе обжига весь корпус 2 контейнера и вся крышка 3 могут нагреваться в инертной атмосфере или только их части, подлежащие уплотнению, могут локально нагреваться в инертной атмосфере. В случае локального нагрева выполняют регулирование корпуса 2 контейнера и крышки 3, так чтобы они нагревались при одинаковой температуре.

Когда в качестве промежуточного материала 9 используют металлический материал для пайки твердым припоем, а именно, серебряный припой, золотой припой, платиновый припой, палладиевый припой, медно-фосфорный припой или никелевый припой, в отношении соответствующих соединяющихся поверхностей крышки 3 и цилиндрического корпуса 2 контейнера, подлежащего уплотнению этой крышкой 3, используют способ прямой металлизации или способ косвенной металлизации для модификации смачиваемости соединяющихся поверхностей по отношению к металлическому материалу для пайки твердым припоем, и затем металлический материал для пайки твердым припоем, имеющий соответствующую форму, такую как порошок, паста, фольга и проволока, наносят на соединяющиеся поверхности и нагревают. В это время в процессе пайки твердым припоем весь корпус 2 контейнера и вся крышка 3 могут нагреваться в инертной атмосфере или только их части, подлежащие уплотнению могут локально нагреваться в инертной атмосфере. В случае локального нагрева выполняют регулирование корпуса 2 контейнера и крышки 3, так чтобы они нагревались при одинаковой температуре.

Когда в качестве промежуточного материала 9 используют неорганический материал для пайки твердым припоем, а именно, стекло, кремний или оксид металла, порошкообразный, пастообразный или суспензионный неорганический материал для пайки твердым припоем наносят на соответствующие соединяющиеся поверхности крышки 3 и цилиндрического корпуса 2 контейнера, подлежащего уплотнению этой крышкой 3, после чего он нагревается и расплавляется. В это время в процессе пайки твердым припоем весь корпус 2 контейнера и вся крышка 3 могут нагреваться в атмосфере или инертной атмосфере. Дополнительно или как вариант только их части, подлежащие уплотнению, могут локально нагреваться в атмосфере или инертной атмосфере. В случае локального нагрева выполняют регулирование корпуса 2 контейнера и крышки 3, так чтобы они нагревались при одинаковой температуре.

Когда в качестве промежуточного материала 9 используют неорганический клей, содержащий алкоксид металла на основе силиката или на основе фосфата и керамообразующий полимерный предшественник из поликарбосилана, поликарбосилазана или полиорганоборосилазана, предпочтительно, чтобы промежуточный материал 9 содержал 30 – 60% масс. порошка карбида кремния, и еще более предпочтительно, чтобы промежуточный материал 9 содержал 30 – 40% масс. порошка карбида кремния. Другими словами, когда неорганический клей и полимерный предшественник в качестве основного компонента составляют 100% масс. промежуточного материала 9, промежуточный материал 9 может дополнительно содержать 30 – 60% масс. (более предпочтительно 30 – 40% масс.) карбида кремния в качестве добавки. Кроме того, промежуточный материал 9 может быть образован посредством добавления 30 – 60% масс. (более предпочтительно, 30 – 40% масс.) карбида кремния к полимерному предшественнику (100% масс.). Таким образом, посредством включения порошка карбида кремния в промежуточный материал 9 можно препятствовать образованию тонких трещин из-за изменения размеров, например, в результате сжатия при обжиге. Кроме того, благодаря использованию промежуточного материала 9, можно повысить прочность соединения между промежуточным материалом 9 и крышкой 3 и повысить прочность соединения между промежуточным материалом 9 и корпусом 2 контейнера, образованным из материала, содержащего карбид кремния. Таким образом, благодаря использованию промежуточного материала также можно повысить прочность соединения между корпусом 2 контейнера и крышкой 3 и в достаточной степени обеспечить адгезию и воздухонепроницаемость корпуса 2 контейнера и крышки 3.

Промежуточный материал 9 должен иметь тепловое сопротивление, сопротивление окислению и сопротивление воздействию окружающей среды. Промежуточный материал 9 выбирают надлежащим образом в зависимости от физических и химических свойств различных твердых веществ, жидкостей или газов, подлежащих хранению или поддержанию в сохранности с использованием контейнера 1. Другими словами, в процессе физического или химического соединения крышки 3 с корпусом 2 контейнера с использованием промежуточного материала 9 и герметизации контейнера, вещество, которое подлежит хранению или поддержанию в сохранности, должно удовлетворять следующим условиям с первого по третье. Первое условие состоит в том, что вещество, которое подлежит хранению или поддержанию в сохранности, не изменяется. Второе условие состоит в том, что вещество, которое подлежит хранению или поддержанию в сохранности, не реагирует с промежуточным материалом 9. Третье условие состоит в том, что вещество, которое подлежит хранению или поддержанию в сохранности, не реагирует с контейнером 1 и крышкой 3. С учетом этих условий надлежащим образом выбирают промежуточный материал 9.

В процессе физического или химического склеивания/соединения различных промежуточных материалов 9 и уплотнения отверстия 4 предпочтительным является локальный нагрев участка, подлежащего уплотнению, и физическое или химическое соединение участка, подлежащего уплотнению, поскольку вещество, содержащееся внутри контейнера 1, не подвергается воздействию тепла. В качестве способа локального нагрева используют, например, лазерный нагрев, нагрев нагревателем, нагрев инфракрасной лампой, высокочастотный индукционный нагрев и электромагнитный индукционный нагрев. Кроме того, предпочтительно, чтобы корпус 2 контейнера и крышку 3 нагревали до одинаковой температуры. Кроме того, для обеспечения нагрева корпуса 2 контейнера и крышки 3 до одинаковой температуры надлежащим образом выбирают размер и форму корпуса 2 контейнера и крышки 3.

В настоящем варианте выполнения при подготовке корпуса 2 контейнера и крышки 3, сначала получают предварительно сформованное тело (т.е. преформу), образующую композиционный материал. В этом процессе сначала наносят углерод в качестве покрытия с помощью способа химического осаждения из паровой фазы на поверхности карбидокремниевых монофиламент (например, Hynicalon (зарегистрированная торговая марка), тип S, изготавливаемых компанией Nippon Carbon Co., Ltd.), имеющих диаметр 12 мкм. Далее изготавливают предварительно сформованное тело предварительно заданной формы, имеющее толщину 1,0 мм, с помощью способа намотки филамент, используя пучки филамент (прядь), в каждом из которых объединены в пучок приблизительно 500 филамент.

Далее на предварительно сформованном теле композитного материала формируют матрицу. В этом процессе после установки предварительно сформованного тела внутрь углеродной формы в химическом паровом реакторе, в реакционную печь подают газообразный материал (например, газообразный тетрахлорид кремния, газообразный пропан и газообразный водород) при температуре 1300 – 1400°C и давлении 4 – 100 кПа. Таким образом, в предварительно сформованном теле формируют матрицу, содержащую карбид кремния в качестве основного компонента, и получают первый композиционный материал, имеющий толщину 1 мм. В рассматриваемом случае матрица образована посредством способа химической инфильтрации из паровой фазы между волокнами, образующими предварительно сформованное тело композиционного материала, и карбидокремниевая матрица образована посредством способа химического осаждения из паровой фазы таким образом, что матрица покрывает периферию предварительно сформованного тела.

Как показано на фиг. 2, крышка 3A первого примера имеет форму плоской пластины. Эта крышка 3A является диском, диаметр которого имеет такой же размер, как диаметр корпуса 2 контейнера. Отверстие 4 на конце корпуса 2 контейнера закрыто крышкой 3A. Следует отметить, что крышку 3A крепят в состоянии, в котором промежуточный материал 9 нанесен периферию отверстия 4 корпуса 2 контейнера. Другими словами, промежуточный материал 9 уплотняет зазор между корпусом 2 контейнера и крышкой 3A. Корпус 2 контейнера и крышка 3A соединены друг с другом с помощью указанного промежуточного материала 9.

В крышке 3A толщина L участка 6 стенки, разделяющей ее внутреннюю и наружную стороны, имеет такой же размер, как и толщина B (т.е. заданный размер) корпуса 2 контейнера. Толщина L участка 6 стенки является постоянной на всем протяжении. Достаточно, чтобы толщина L крышки 3A была не меньше однократной и не более 3-кратной толщины B корпуса 2 контейнера (т.е. толщина L находится в диапазоне от одной до 3 толщин B). В этом первом примере, поскольку крышка 3A имеет форму плоской пластины, между корпусом 2 контейнера и крышкой 3A нет никакого перекрытия.

Следует отметить, что в этом первом примере в крышке 3A может быть предусмотрена канавка для смыкания с концевым участком корпуса 2 контейнера. Согласно аспекту процесса изготовления в случае образования канавки сначала подготавливают круглую плоскую пластину из спеченой при нормальном давлении карбидокремниевой керамики, используя спекающую добавку на основе бора и углерода, после чего изготавливают канавку для смыкания. Кроме того, формируют тонкую пленку из карбида кремния с помощью способа химического осаждения из паровой фазы для покрытия стороны, подлежащей уплотнению.

Как показано на фиг, 3, крышка 3B второго примера имеет форму наружной пробки (т.е. наружной заглушки или крышки), которая закрывает наружную периферию концевого участка корпуса 2 контейнера. Крышка 3B образует цилиндрическую форму с дном, которая имеет внутренний диаметр немного больше наружного диаметра корпуса 2 контейнера. Концевой участок корпуса 2 контейнера закрыт крышкой 3B, что обеспечивает закрывание участка 4 отверстия. В состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3B, промежуточный материал 9 использован в качестве уплотняющего и склеивающего вещества для заполнения зазора 8 между соответствующими соединяющимися поверхностями корпуса 2 контейнера и крышки 3B (т.е. участка 7, где корпус 2 контейнера и крышка 3B обращены друг к другу и перекрывают друг друга). Благодаря нанесению промежуточного материала 9 корпус 2 контейнера и крышка 3B соединяются друг с другом.

В крышке 3B толщина L участка 6 стенки, разделяющей ее внутреннюю и наружную стороны, имеет такую же толщину, как и толщина B (т.е. заданный размер) корпуса 2 контейнера. Толщина L участка 6 стенки является постоянной на всем протяжении крышки 3B. Достаточно, чтобы толщина L крышки 3B находилась в диапазоне от одной до трех толщин B корпуса 2 контейнера.

Кроме того, в состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3B, толщина Q участка 7, где корпус 2 контейнера и крышка 3B перекрывают друг друга, составляет приблизительно удвоенную толщину B (т.е. заданный размер) корпуса 2 контейнера. Достаточно, чтобы толщина Q участка 7 перекрытия находилась в диапазоне от одной до трех толщин B корпуса 2 контейнера.

Как показано на фиг. 4, крышка 3C третьего примера имеет форму внутренней пробки (т.е. внутренней заглушки), установленной внутри отверстия 4 корпуса 2 контейнера. Крышка 3C образует цилиндрическую форму с дном, которая имеет наружный диаметр немного меньше внутреннего диаметра корпуса 2 контейнера. Другими словами в центральном участке крышки 3C образован полый участок 10, углубленный внутрь корпуса 2 контейнера. В результате вставления крышки 3C в отверстие 4 (т.е. примыкания к нему) корпуса 2 контейнера обеспечивается закрывание отверстия 4. В состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3C, промежуточный материал 9 используется в качестве уплотняющего и склеивающего вещества для заполнения зазора 8 между соответствующими соединяющимися поверхностями корпуса 2 контейнера и крышки 3C (т.е. участка 7, где корпус 2 контейнера и крышка 3C обращены друг к другу и перекрывают друг друга). Благодаря нанесению промежуточного материала 9 корпус 2 контейнера и крышка 3C соединяются друг с другом. Кроме того, благодаря вставлению крышки 3C в отверстие 4 корпуса 2 контейнера, можно повысить воздухонепроницаемость и механическую прочность отверстия 4 корпуса 2 контейнера.

В крышке 3C толщина L участка 6 стенки, разделяющей ее внутреннюю и наружную стороны, имеет такую же толщину, как и толщина B (т.е. заданный размер) корпуса 2 контейнера. Толщина L участка 6 стенки является постоянной на всем протяжении крышки 3C. Достаточно, чтобы толщина L крышки 3C находилась в диапазоне от одной до трех толщин B корпуса 2 контейнера.

Кроме того, в состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3C, толщина Q участка 7, где корпус 2 контейнера и крышка 3C перекрывают друг друга, составляет приблизительно удвоенную толщину B (т.е. заданный размер) корпуса 2 контейнера. Достаточно, чтобы толщина Q участка 7 перекрытия находилась в диапазоне от одной до трех толщин B корпуса 2 контейнера.

Как показано на фиг. 5, крышка 3D четвертого примера установлена внутри отверстия 4 корпуса 2 контейнера и имеет форму внутренней пробки (т.е. внутренней заглушки), которая закрывает концевой участок и/или периферийный край отверстия 4. Крышка 3D образует цилиндрическую форму с дном, которая имеет наружный диаметр немного меньше внутреннего диаметра корпуса 2 контейнера. Другими словами в центральном участке крышки 3D образован полый участок 10, углубленный внутрь корпуса 2 контейнера. В результате вставления крышки 3В в отверстие 4 (т.е. примыкания к нему) корпуса 2 контейнера обеспечивается закрывание отверстия 4. В состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3D, промежуточный материал 9 используется в качестве уплотняющего и склеивающего вещества для заполнения зазора 8 между соответствующими соединяющимися поверхностями корпуса 2 контейнера и крышки 3D (т.е. участка 7, где корпус 2 контейнера и крышка 3D обращены друг к другу и перекрывают друг друга). Благодаря нанесению промежуточного материала 9 корпус 2 контейнера и крышка 3D соединяются друг с другом. Кроме того, благодаря вставлению крышки 3D в отверстие 4 корпуса 2 контейнера, можно повысить воздухонепроницаемость и механическую прочность отверстия 4 корпуса 2 контейнера.

В крышке 3D толщина L участка 6 стенки, разделяющей ее внутреннюю и наружную стороны, имеет такую же толщину, как и толщина B (т.е. заданный размер) корпуса 2 контейнера. Толщина L участка 6 стенки является постоянной на всем протяжении крышки 3D. Достаточно, чтобы толщина L крышки 3D находилась в диапазоне от одной до трех толщин B корпуса 2 контейнера.

Кроме того, в состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3D, толщина Q участка 7, где корпус 2 контейнера и крышка 3D перекрывают друг друга, составляет приблизительно удвоенную толщину B (т.е. заданный размер) корпуса 2 контейнера. Достаточно, чтобы толщина Q участка 7 перекрытия находилась в диапазоне от одной до трех толщин B корпуса 2 контейнера.

Как показано на фиг. 6, крышка 3E первого сравнительного примера вставлена в отверстие 4 (т.е. примыкает к нему) корпуса 2 контейнера, закрывает концевой участок (периферийный край) отверстия 4 и образует форму сплошной пробки (т.е. сплошной заглушки), в которой не образован вышеописанный полый участок 10. Благодаря вставлению крышки 3E в отверстие 14 корпуса 2 контейнера, обеспечивают закрывание отверстия 4. В состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3E, промежуточный материал 9 используется в качестве уплотняющего и склеивающего вещества для заполнения зазора 8 между соответствующими соединяющимися поверхностями корпуса 2 контейнера и крышки 3E (т.е. участка 7, где корпус 2 контейнера и крышка 3E обращены друг к другу и перекрывают друг друга). Благодаря нанесению промежуточного материала 9 корпус 2 контейнера и крышка 3E соединяются друг с другом. Кроме того, благодаря вставлению крышки 3E в отверстие 4 корпуса 2 контейнера, можно повысить воздухонепроницаемость и механическую прочность отверстия 4 корпуса 2 контейнера.

В крышке 3E толщина L участка 6 стенки, разделяющей ее внутреннюю и наружную стороны, составляет приблизительно пять толщин B (т.е. заданных размеров) корпуса 2 контейнера. Кроме того, в состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3E, толщина Q участка 7, где корпус 2 контейнера и крышка 3Е перекрывают друг друга, равна приблизительно 9-кратной толщине B (т.е. заданному размеру) корпуса 2 контейнера.

Как показано на фиг. 7, крышка 3F пятого примера имеет форму наружной пробки (т.е. наружной заглушки или крышки), которая закрывает наружную периферию концевого участка корпуса 2 контейнера. Крышка 3F образует цилиндрическую форму с дном, которая имеет внутренний диаметр немного больше наружного диаметра корпуса 2 контейнера.

На наружной поверхности корпуса 2 контейнера образована резьба 11 на соединительном участке 7, где корпус 2 контейнера обращен к крышке 3F и перекрывается с ней. Сходным образом на внутренней поверхности крышки 3F образована резьба 12 на соединительном участке 7, где крышка 3F обращена к корпусу 2 контейнера и перекрывается с ним, так что резьбы 11 и 12 входят в зацепление друг с другом. Кроме того, участок 4 отверстия закрыт посредством накручивания крышки 3F на корпус 2 контейнера, так что резьба 12 крышки 3F входит в зацепление с резьбой 11 корпуса 2 контейнера. В состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3F, промежуточный материал 9 используется в качестве уплотняющего и склеивающего вещества для заполнения зазора 8 между соответствующими соединяющимися поверхностями корпуса 2 контейнера и крышки 3F (т.е. участка 7, где корпус 2 контейнера и крышка 3F обращены друг к другу и перекрывают друг друга). Кроме того, благодаря накручиванию крышки 3F на отверстие 4 корпуса 2 контейнера, можно повысить воздухонепроницаемость и механическую прочность отверстия 4 корпуса 2 контейнера. Выступы (т.е. вершины) соответствующих резьб 11 и 12 имеют C-образную фаску или закругленную фаску для ослабления концентрации напряжений, причем тоже самое распространяется на фиг. 8 – 11B, описанные ниже.

В крышке 3F толщина L участка 6 стенки, разделяющей ее внутреннюю и наружную стороны, имеет такую же толщину, как и толщина B (т.е. заданный размер) корпуса 2 контейнера. Толщина L участка 6 стенки является постоянной на всем протяжении крышки 3F. Достаточно, чтобы толщина L крышки 3F находилась в диапазоне от одной до трех толщин B корпуса 2 контейнера.

Кроме того, в состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3F, толщина Q участка 7, где корпус 2 контейнера и крышка 3F перекрывают друг друга, составляет приблизительно удвоенную толщину B (т.е. заданный размер) корпуса 2 контейнера. Достаточно, чтобы толщина Q участка 7 перекрытия находилась в диапазоне от одной до трех толщин B корпуса 2 контейнера.

Как показано на фиг. 8, крышка 3G шестого примера имеет форму внутренней пробки (т.е. внутренней заглушки), установленной внутри отверстия 4 корпуса 2 контейнера. Крышка 3G образует цилиндрическую форму с дном, которая имеет наружный диаметр немного меньше внутреннего диаметра корпуса 2 контейнера. Другими словами в центральном участке крышки 3G образован полый участок 10, углубленный внутрь корпуса 2 контейнера.

На внутренней поверхности корпуса 2 контейнера образована резьба 11 на соединительном участке 7, где корпус 2 контейнера обращен к крышке 3G и перекрывается с ней. Сходным образом на боковой поверхности крышки 3G образована резьба 12 на соединительном участке 7, где крышка 3F обращена к корпусу 2 контейнера и перекрывается с ним, так что резьбы 11 и 12 входят в зацепление друг с другом. Кроме того, участок 4 отверстия закрывается посредством вкручивания крышки 3G в корпус 2 контейнера. В состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3G, промежуточный материал 9 используется в качестве уплотняющего и склеивающего вещества для заполнения зазора 8 между соответствующими соединяющимися поверхностями корпуса 2 контейнера и крышки 3G (т.е. участка 7, где корпус 2 контейнера и крышка 3G обращены друг к другу и перекрывают друг друга). Благодаря вкручиванию крышки 3G в отверстие 4 корпуса 2 контейнера, можно повысить воздухонепроницаемость и механическую прочность отверстия 4 корпуса 2 контейнера.

В крышке 3G толщина L участка 6 стенки, разделяющей ее внутреннюю и наружную стороны, имеет такую же толщину, как и толщина B (т.е. заданный размер) корпуса 2 контейнера. Толщина L участка 6 стенки является постоянной на всем протяжении крышки 3G. Достаточно, чтобы толщина L крышки 3G находилась в диапазоне от одной до трех толщин B корпуса 2 контейнера.

Кроме того, в состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3G, толщина Q участка 7, где корпус 2 контейнера и крышка 3G перекрывают друг друга, составляет приблизительно удвоенную толщину B (т.е. заданный размер) корпуса 2 контейнера. Достаточно, чтобы толщина Q участка 7 перекрытия находилась в диапазоне от одной до трех толщин B корпуса 2 контейнера.

Как показано на фиг. 9, крышка 3H седьмого примера установлена внутри отверстия 4 корпуса 2 контейнера и имеет форму комбинированной внешней и внутренней пробки (т.е. комбинированной внешней и внутренней заглушки), которая закрывает концевой участок (периферийный край) отверстия 4. Крышка 3H образует цилиндрическую форму с дном, которая имеет наружный диаметр немного меньше внутреннего диаметра корпуса 2 контейнера. Другими словами в центральном участке крышки 3H образован полый участок 10, углубленный внутрь корпуса 2 контейнера.

На внутренней поверхности корпуса 2 контейнера образована резьба 11 на соединительном участке 7, где корпус 2 контейнера обращен к крышке 3H и перекрывается с ней. Сходным образом на боковой поверхности крышки 3H образована резьба 12 на соединительном участке 7, где крышка 3H обращена к корпусу 2 контейнера и перекрывается с ним, так что резьбы 11 и 12 входят в зацепление друг с другом. Кроме того, участок 4 отверстия закрыт посредством вкручивания крышки 3H в корпус 2 контейнера. В состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3H, промежуточный материал 9 используется в качестве уплотняющего и склеивающего вещества для заполнения зазора 8 между соответствующими соединяющимися поверхностями корпуса 2 контейнера и крышки 3H (т.е. участка 7, где корпус 2 контейнера и крышка 3H обращены друг к другу и перекрывают друг друга). Кроме того, благодаря вкручиванию крышки 3H в отверстие 4 корпуса 2 контейнера, можно повысить воздухонепроницаемость и механическую прочность отверстия 4 корпуса 2 контейнера.

В крышке 3H толщина L участка 6 стенки, разделяющей ее внутреннюю и наружную стороны, имеет такую же толщину, как и толщина B (т.е. заданный размер) корпуса 2 контейнера. Толщина L участка 6 стенки является постоянной на всем протяжении крышки 3H Достаточно, чтобы толщина L крышки 3H находилась в диапазоне от одной до трех толщин B корпуса 2 контейнера.

Кроме того, в состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3H, толщина Q участка 7, где корпус 2 контейнера и крышка 3H перекрывают друг друга, составляет приблизительно удвоенную толщину B (т.е. заданный размер) корпуса 2 контейнера. Достаточно, чтобы толщина Q участка 7 перекрытия находилась в диапазоне от одной до трех толщин B корпуса 2 контейнера.

Каждая из крышек, к которым относятся крышка 3D (фиг. 5) из четвертого примера и крышка 3H (фиг. 9) седьмого примера, закрывает концевой участок (периферийный край) отверстия 4 корпуса 2 контейнера. Благодаря конструкции крышки 3D и крышки 3H, можно защитить концевую поверхность корпуса 2 контейнера. Например, в случае изготовления длинного корпуса 2 контейнера сначала изготавливают корпус 2 контейнера больше требуемого размера. Далее концевой участок определяют таким образом, чтобы подогнать размер корпуса 2 контейнера в продольном направлении. Другими словами, монофиламенты остаются оголенными наружу на концевом участке корпуса 2 контейнера (т.е. на поверхности периферии отверстия 4). Благодаря закрыванию такого концевого участка крышкой 3 можно предотвратить оголенность монофиламентов.

Как показано на фиг. 10, крышка 3K второго сравнительного примера вставлена в отверстие 4 (т.е. примыкает к нему) корпуса 2 контейнера, закрывает концевой участок (т.е. периферийный край) отверстия 4 и образует форму комбинированной внешней и внутренней сплошной пробки (т.е. комбинированной внешней и внутренней сплошной заглушки), в которой не образован вышеописанный полый участок 10.

На внутренней поверхности корпуса 2 контейнера образована резьба 11 на соединительном участке 7, где корпус 2 контейнера обращен к крышке 3K и перекрывается с ней. Сходным образом на боковой поверхности крышки 3K образована резьба 12 на соединительном участке 7, где крышка 3K обращена к корпусу 2 контейнера и перекрывается с ним, так что резьбы 11 и 12 входят в зацепление друг с другом. Кроме того, участок 4 отверстия закрывается посредством вкручивания крышки 3K в корпус 2 контейнера. В состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3K, промежуточный материал 9 используется в качестве уплотняющего и склеивающего вещества для заполнения зазора 8 между соответствующими соединяющимися поверхностями корпуса 2 контейнера и крышки 3K (т.е. участка 7, где корпус 2 контейнера и крышка 3K обращены друг к другу и перекрывают друг друга). Благодаря вкручиванию крышки 3K в отверстие 4 корпуса 2 контейнера, можно повысить воздухонепроницаемость и механическую прочность отверстия 4 корпуса 2 контейнера.

В крышке 3K толщина L участка 6 стенки, разделяющей ее внутреннюю и наружную стороны, составляет приблизительно пять толщин B (т.е. заданных размеров) корпуса 2 контейнера. Кроме того, в состоянии, в котором отверстие 4 корпуса 2 контейнера закрыто крышкой 3K, толщина Q участка 7, где корпус 2 контейнера и крышка 3K перекрывают друг друга, равна приблизительно 9-кратной толщине B (т.е. заданному размеру) корпуса 2 контейнера.

Каждая из крышек 3E и 3K первого и второго сравнительных примеров больше по объему и массе, чем крышки 3 примеров с первого по седьмой и, таким образом, в большей степени склонна к образованию трещин из-за изменений температуры, чем крышки 3 примеров с первого по седьмой.

В настоящем варианте выполнения является приемлемым, что толщина Q участка 7, где корпус 2 контейнера и крышка 3 перекрывают друг друга, соответствует 1- 3 толщинам B (т.е. заданным размерам) корпуса 2 контейнера в состоянии закрывания отверстия 4 корпуса 2 контейнера крышкой 3. Благодаря выполнению этого условия, когда участок 7, где корпус 2 контейнера и крышка 3, перекрывают друг друга, расширяется или сжимается из-за изменения температуры, его скорость расширения или скорость сжатия становится близкой к скорости расширения или скорости сжатия участка 5 стенки корпуса 2 контейнера и, таким образом, можно повысить сопротивление изменению температуры участка 7, где корпус 2 контейнера и крышка 3 перекрывают друг друга.

Достаточно, чтобы толщина участка корпуса 2 контейнера, перекрывающегося с крышкой 3, составляла 0,5 или более толщины и 2 или менее толщины другого участка. Помимо этого, достаточно, чтобы толщина участка крышки 3, перекрывающегося с корпусом 2 контейнера составляла 0,5 или более толщины и 2 или менее толщины другого участка.

В каждом из вышеописанных примеров толщина L участка 6 стенки крышки 3 может составлять 1,2 – 2,5 толщины B участка 5 стенки корпуса 2 контейнера. Кроме того, в состоянии закрывания отверстия 4 корпуса 2 контейнера крышкой 3 толщина Q участка 7, где корпус 2 контейнера и крышка 3 перекрывают друг друга, может составлять 1,2 – 2,5 толщины B (т.е. заданного размера) корпуса 2 контейнера.

Когда толщина Q участка 7, где корпус 2 контейнера и крышка перекрывают друг друга, меньше нижнего предельного значения вышеуказанного диапазона, механические свойства, тепловое сопротивление, сопротивление окислению и сопротивление воздействию окружающей среды в некоторых случаях будут недостаточными. И наоборот, кода толщина Q участка 7 больше верхнего предельного значения вышеописанного диапазона, ухудшается технологичность изготовления, что соответственно ведет в некоторых случаях к ухудшению механических и тепловых характеристик, например, к увеличению пористости внутри контейнера 1 и в некоторых случаях к уменьшению прочности и уменьшению теплопроводности. В этих случаях механические характеристики или сопротивление воздействию окружающей среды будут недостаточными. В настоящем варианте выполнения такая проблема может быть решена.

Кроме того, в случае герметизации отверстия 4 крышкой 3 толщину L участка 6 стенки крышки 3 подбирают таким образом, чтобы она была близка толщине B участка 5 стенки корпуса 2 контейнера, и толщину Q участка 7, где корпус 2 контейнера и крышка 3 перекрывают друг друга, также подбирают таким образом, чтобы контейнер 1 имел, в целом, одинаковую толщину. Этот подбор позволяет исключить изменение характеристик контейнера 1 из-за температурных изменений, например, удельной теплоемкости, теплового расширения и теплопроводности, даже в высокотемпературной среде.

В настоящем варианте выполнения резьбы 11 и 12 образованы соответственно на корпусе 2 контейнера и крышке 3, так что крышку вкручивают в или накручивают на корпус 2 контейнера, в результате чего можно улучшить прочность соединения между корпусом 2 контейнера и крышкой 3.

На фиг. 11A и фиг. 11B показан процесс закрывания отверстия 4 корпуса 2 контейнера крышкой 3. В качестве промежуточного материала 9 используется металлический материал для пайки твердым припоем. Как показано на фиг. 11A, в настоящем варианте выполнения резьбы 11 и 12 образованы на соединяющихся поверхностях участка 7, где корпус 2 контейнера и крышка 3 обращены друг к другу и перекрывают друг друга.

Как показано на фиг. 11B, когда в качестве промежуточного материала 9 используют металлический материал для пайки твердым припоем, предварительно выполняют металлизацию на заданной длине E на соединяющихся поверхностях участка 7, где корпус 2 контейнера и крышка 3 обращены друг к другу и перекрывают друг друга. Эту металлизацию выполняют как на корпусе 2 контейнера, так и на крышке 3. Металлизацию можно выполнять либо с помощью способа прямой металлизации либо с помощью способа косвенной металлизации. С помощью металлизации улучшают смачиваемость соединяющихся поверхностей по отношению к металлическому материалу для пайки твердым припоем.

Далее, когда крышку 3 вкручивают в концевой участок корпуса 2 контейнера, промежуточный материал 9 в виде проволоки вводят в зазор между соответствующими соединяющимися поверхностями корпуса 2 контейнера и крышки 3 (т.е. на участке 7, где корпус 2 контейнера и крышка 3 перекрывают друг друга). После этого корпус 2 контейнера и крышку 3 нагревают, так чтобы промежуточный материал 9 в виде проволоки расплавился.

Расплавленный промежуточный материал 9 входит в зазор за счет капиллярного действия (фиг. 9). Следует отметить, что этот промежуточный материал 9 поступает на металлизированный участок E и остается на этом участке. Соответственно, промежуточный материал 9 наносят таким образом, чтобы заполнить зазор 8 между соответствующими соединяющимися поверхностями корпуса 2 контейнера и крышки 3. Следует отметить, что зазор 8 является свободным местом (т.е. пространством) на участке 7, где корпус 2 контейнера и крышка 3 обращены друг к другу. Таким образом, всю длину E промежуточного материала 9 можно задать предварительно посредством металлизации. Таким образом, промежуточный материал 9 не попадает на нежелательные участки. После этого промежуточный материал 9 отверждается посредством охлаждения корпуса 2 контейнера и крышки 3.

Следует отметить, что в качестве промежуточного материала 9 можно использовать активный твердый серебряный припой. Например, после нанесения резьбы на соответствующие соединяющиеся поверхности корпуса 2 контейнера и крышки 3, обращенные друг к другу через зазор 8, на соединяющиеся поверхности наносят пастообразный активный серебряный твердый припой. Далее корпус 2 контейнера и крышку 3 равномерно нагревают при температуре 780 - 800°C. Для нагрева используют керамический нагреватель, причем нагрев выполняют в среде защитного газа.

Кроме того, в качестве промежуточного материала 9 можно использовать никелевый твердый припой. Например, после нанесения резьбы на соответствующие соединяющиеся поверхности корпуса 2 контейнера и крышки 3, обращенные друг к другу через зазор 8, на каждую из соединяющихся поверхностей с помощью способа осаждения из паровой среды наносят пленку, содержащую по меньшей мере один из металлов, к которым относятся титан, никель и хром. Следует отметить, что пленки могут состоять из одного из указанных материалов или из комбинации нескольких материалов. Далее наносят никелевый твердый припой в форме пластины. Далее корпус 2 контейнера и крышку 3 равномерно нагревают при температуре 925 - 1010°C. Для нагрева используют керамический нагреватель, причем нагрев выполняют в среде защитного газа.

Ниже приведено описание способа закрывания отверстия 4 контейнера 1 со ссылкой на технологическую схему на фиг. 12.

Сначала на основании различных условий, таких как использование контейнера 1 и условия эксплуатации, определяют заданный размер толщины B участка 5 стенки корпуса 2 контейнера.

Далее на стадии S11 с фиг. 12 изготавливают корпус 2 контейнера из армированного длинными волокнами карбидокремниевого композиционного материала.

На следующей стадии S12 на основании заданного размера определяют толщину L участка 6 стенки крышки 3, и затем изготавливают крышку 3 из армированного длинными волокнами карбидокремниевого композиционного материала.

На следующей стадии S13, когда в качестве промежуточного материала 9 используют металлический материал для пайки твердым припоем, предварительно выполняют металлизацию на заданной длине E для промежуточного материала 9 на участке 7, где корпус 2 контейнера и крышка 3 перекрывают друг друга. Следует отметить, что предварительная металлизация на заданной длине E для промежуточного материала 9 не является обязательной, за исключением случая использования металлического материала для пайки твердым припоем. Если металлический материал для пайки твердым припоем не используется, процесс металлизации (т.е. стадия S13) может быть опущен.

На следующей стадии S14 промежуточный материал 9 наносят вблизи соответствующих соединяющихся поверхностей участка 7, где корпус 2 контейнера и крышка 3 перекрывают друг друга через зазор 8.

На следующей стадии S15 отверстие 4 корпуса 2 контейнера закрывают крышкой 3.

На следующей стадии S16 корпус 2 контейнера и крышку 3 нагревают для расплавления промежуточного материала 9, и создают условия для поступления расплавленного промежуточного материала 9 в зазор 8 между корпусом 2 контейнера и крышкой 3 посредством капиллярного действия.

На следующей стадии S17 корпус 2 контейнера и крышку 3 охлаждают для отверждения промежуточного материала, после чего процесс завершается.

По каждому примеру и каждому сравнительному примеру были подготовлены образцы, которые подвергли испытанию на прочность соединения, испытанию на характеристики уплотнения и испытанию на сопротивление воздействию окружающей среды. Для каждого примера и каждого сравнительного примера в табл. 13 указаны форма каждой крышки 3, наличие/отсутствие резьб 11 и 12, наличие/отсутствие промежуточного материала 9, прочность соединения между корпусом 2 и каждой крышкой 3 (в качестве одной из механических характеристик), воздухонепроницаемость контейнера 1 и сопротивление контейнера 1 воздействию окружающей среды. Результаты испытаний, представленные на фиг. 13, являются только частным случаем, и варианты выполнения настоящего изобретения не ограничены до этих результатов испытаний.

Испытания, результаты которых приведены на фиг. 13, выполняли на образцах, включающих в себя образцы по восьмому примеру, девятому примеру, десятому примеру и третьему сравнительному примеру в дополнение к образцам по вышеописанным примерам с первого по седьмой и первому и второму сравнительным примерам. Следует отметить, что конструкции по примерам с восьмого по десятый и третьему сравнительному примеру не показаны. В восьмом примере крышка 3F в форме наружной пробки накручена на корпус 2 контейнера без использования промежуточного материала 9. В девятом примере крышка 3G в форме внутренней пробки вкручена в корпус 2 контейнера 2 без использования промежуточного материала 9. В десятом примере комбинированная внутренне-внешняя крышка 3H в форме комбинированной внутренне-внешней пробки вкручена в корпус 2 контейнера без использования промежуточного материала 9. В третьем сравнительном примере крышка 3K в форме комбинированной внутренне-внешней пробки ввернута в корпус 2 контейнера без использования промежуточного материала 9.

Сопротивление воздействию окружающей среды показывает сопротивление изменению температуры. В качестве испытания на сопротивление воздействию окружающей среды было выполнено испытание на воздействие перегретого водяного пара. Испытание на воздействие перегретого водяного пара выполняли, используя автоклав, при следующих условиях испытания: температура 360°C, давление водяного пара 0,2 МПа, время выдержки 1 неделя. Способ испытания соответствует Японским промышленным стандартам (JIS).

Кроме того, прочность соединения между корпусом 2 контейнера и крышкой 3 измеряли посредством выполнения испытания на предел прочности при растяжении при комнатной температуре. Посредством сравнения каждого измеренного значения во время испытания на предел прочности при растяжении с предварительно заданным пороговым значением определяли, является ли прочность соединения удовлетворительной (т.е. надлежащей) или неудовлетворительной (т.е. ненадлежащей). На основании возникновения трещин определяли, является ли сопротивление воздействию окружающей среды удовлетворительным или неудовлетворительным.

Как показывают результаты испытаний, соответствующие контейнеры 1, с которыми используют крышки 3 по примерам с пятого по седьмой, имеют удовлетворительный результат по прочности соединения, воздухонепроницаемости и сопротивлению воздействию окружающей среды. В отличие от этого соответствующие контейнеры 1, с которыми используют крышки 3 по сравнительным примерам с первого по третий, имеют неудовлетворительный результат по сопротивлению воздействию окружающей среды. Соответствующие крышки 3 по сравнительным примерам с первого по третий не выдерживали температурные изменения, что вызывало возникновение трещин.

В отношении крышек 3 для каждого из сравнительных примеров с первого по третий, установлено, что образуется трещина в связи с отсутствием возможности выдерживания изменения температуры, когда толщина L (фиг. 6 и фиг. 10) участка 6 стенки, разделяющего ее внутреннюю и наружную сторону, равняется четырем или более толщинам B (т.е. заданным размерам) корпуса 2 контейнера. Кроме того, установлено, что образуется трещина в связи с отсутствием возможности выдерживания изменения температуры, когда толщина L участка 6 стенки равняется трем и более толщинам B, более точно, трещина образуется, когда толщина L равняется двум с половиной и более толщинам B.

Кроме того, установлено, что образуется трещина в связи с отсутствием возможности выдерживания изменения температуры, когда толщина Q (фиг. 6 и фиг. 10) участка 7 стенки, где корпус 2 контейнера перекрывает крышку 3, равняется четырем и более толщинам B (т.е. заданным размерам) корпуса 2 контейнера в состоянии закрывания отверстия 4 корпуса 2 контейнера крышкой 3. Кроме того, установлено, что образуется трещина в связи с отсутствием возможности выдерживания изменения температуры, когда толщина Q участка 7 стенки равняется трем и более толщинам B в состоянии закрывания отверстия 4 крышкой 3, более точно трещина образуется, когда толщина Q равняется двум с половиной и более толщинам B в состоянии закрывания отверстия 4 крышкой 3.

Когда толщина Q (фиг. 6 и фиг. 10) участка 7 стенки, где корпус 2 контейнера перекрывается с крышкой 3, меньше одной толщины B (т.е. заданного размера) корпуса 2 контейнера, нельзя обеспечить прочность, необходимую для целевого использования контейнера 1. Более точно, когда толщина Q участка 7 стенки меньше 1,2 толщин B (т.е. заданного размера) корпуса 2 контейнера, нельзя обеспечить прочность, необходимую для целевого использования контейнера 1. В настоящем варианте выполнения такую проблему можно решить.

В таблице на фиг. 16 показаны результаты испытания на тепловой удар, выполненного на испытываемых образцах. Для проведения этого испытания были подготовлены образцы нескольких типов, и эти образцы имели одинаковую форму, но отличались друг от друга по толщине крышки 3 по отношению к корпусу 2 контейнера. Во время этого испытания соответствующие образцы нагревали до 500°C и опускали в воду, поддерживая указанную температуру. После этого, благодаря выполнению испытания с помощью флуоресцентной дефектоскопии, проверяли, образовались ли трещины на каждом образце или нет. Помимо этого образцы, которые, как было установлено, в результате испытания с помощью флуоресцентной дефектоскопии не имели трещин, были дополнительно подвергнуты испытанию гелием на утечку для оценки воздухонепроницаемости. В качестве соответствующих испытуемых образцов использовали контейнеры, имеющие форму по шестому примеру (фиг. 8) настоящего варианта выполнения.

Первый испытуемый образец был подготовлен таким образом, что толщина L участка 6 стенки крышки 3 составляла 0,5 толщины B корпуса 2 контейнера.

Второй испытуемый образец был подготовлен таким образом, что толщина L участка 6 стенки крышки 3 равнялась одной толщине B корпуса 2 контейнера.

Третий испытуемый образец был подготовлен таким образом, что толщина L участка 6 стенки крышки 3 составляла 2 толщины B корпуса 2 контейнера.

Четвертый испытуемый образец был подготовлен таким образом, что толщина L участка 6 стенки крышки 3 составляла 3 толщины B корпуса 2 контейнера.

Пятый испытуемый образец был подготовлен таким образом, что толщина L участка 6 стенки крышки 3 составляла 4 толщины B корпуса 2 контейнера.

Шестой испытуемый образец был подготовлен таким образом, что толщина L участка 6 стенки крышки 3 составляла 5 толщин B корпуса 2 контейнера.

В результате выполнения испытания на тепловой удар образовалась трещина в шестом испытуемом образце. Испытание гелием на утечку было дополнительно выполнено на испытуемых образцах с первого по пятый, в которых во время испытания на тепловой удар не образовались трещины. Посредством задания порогового значения 1×10-9 Па·м3/с, которое является значением предела обнаружения устройства обнаружения для обнаружения величины утечки, каждый испытуемый образец, имеющий величину утечки, равную или меньше значения предела обнаружения, был определен как приемлемый (т.е. удовлетворительный), в то время как остальные образцы были забракованы (т.е. определены как неудовлетворительные). Второй, третий и четвертый испытуемые образцы были определены как приемлемые. Результаты этого испытания подтвердили, что толщина L участка 6 стенки крышки 3 предпочтительно должна составлять 1 - 3 толщины B стенки корпуса 2 контейнера.

Испытуемые образцы также были подготовлены для соответствующих контейнеров по второму, третьему, четвертому, пятому и седьмому примерам настоящего варианта выполнения, и испытание на тепловой удар и испытание гелием на утечку были выполнены таким же образом, как описано выше. В результате было подтверждено, что толщина L участка 6 стенки крышки 3 предпочтительно должна составлять не меньше одной толщины и не больше 3 толщин B стенки корпуса 2 контейнера.

Несмотря на то, что описание было представлено для случая, где в вышеописанном варианте выполнения форма корпуса 2 контейнера является цилиндрической, корпус 2 контейнера может иметь другую форму. Например, как показано в первой модификации на фиг. 14 корпус 2L контейнера 1L может иметь квадратную трубчатую форму. Отверстие 4L на концевом участке корпуса 2L контейнера закрыто крышкой 3L, имеющей форму плоской пластины.

Крышка 3L первой модификации имеет на виде сверху четырехугольную форму и имеет такой же профиль, как и профиль концевого участка корпуса 2L контейнера. Кроме того, форма отверстия 4L также является четырехугольной. Помимо этого толщина (участка стенки) крышки 3L такая же, как и толщина стенки (т.е. заданный размер) корпуса 2L контейнера. Толщина крышки 3L является одинаковой по всей крышке 3L. Достаточно, чтобы толщина крышки 3L находилась в диапазоне от одной до трех толщин участка стенки корпуса 2L контейнера. Помимо этого, крышку 3L крепят в состоянии, когда промежуточный материал нанесен на периферию отверстия 4L корпуса 2L контейнера. Другими словами, корпус 2L контейнера и крышка 3L крепят друг к другу с помощью указанного промежуточного материала. Кроме того, если смотреть на виде сверху, четыре угла корпуса 2L контейнера могут быть образованы в криволинейной форме, что повышает механическую прочность и сопротивление воздействию окружающей среды контейнера 1L.

Кроме того, как показано во второй модификации контейнера 1M на фиг. 15, крышка 3M может быть вкручена в отверстие 4M корпуса 2M контейнера, имеющего прямоугольную трубчатую форму. Например, круглое отверстие 4M может быть образовано в центральном участке концевого участка квадратной формы корпуса 2M контейнера. Отверстие 4M на конце корпуса 2M контейнера закрыто крышкой 3M, имеющей форму комбинированной внутренней и внешней пробки (т.е. комбинированной внутренней и внешней заглушки).

Крышка 3M второй модификации имеет на виде сверху квадратную форму и имеет цилиндрический участок 13, который вставлен в отверстие 4M (т.е. примыкает к нему) корпуса 2M контейнера. На наружную периферийную поверхность этого цилиндрического участка 13 нанесен непоказанный промежуточный элемент. Крышку 3M вкручивают в отверстие 4M корпуса 2M. В центре крышки 3M образован полый участок 10, углубленный внутрь корпуса 2M контейнера.

В корпусе 2M контейнера второй модификации толщина на периферии отверстия 4M не является постоянной. В этом случае заданный размер определяют как размер по толщине самого тонкого участка на периферии отверстия 4M. Кроме того, в крышке 3M толщина участка стенки, разделяющего внутреннюю и наружную стороны, является такой же, как заданный размер. Толщина участка стенки крышки 3M является постоянной на всем протяжении. Достаточно, чтобы толщина стенки крышки 3M находилась в диапазоне от одной до трех толщин участка стенки корпуса 2M контейнера.

Несмотря на то, что заданный размер был определен как толщина самого тонкого участка на периферии отверстия 4M, в качестве заданного размера может быть определена другая толщина. Например, в качестве заданного размера может быть определена толщина стенки самого толстого участка на периферийном крае отверстия 4M корпуса 2M контейнера. Помимо этого, в качестве заданного размера может быть определена средняя толщина стенки периферии отверстия 4M корпуса 2M контейнера.

Следует отметить, что компоновку, используемую в любом из вышеописанных примеров и модификаций, можно использовать в другом примере или модификации, и компоновку, используемую в каждом из примеров и модификаций, можно использовать в комбинации.

В этой связи крышка 3 настоящего варианта выполнения представляет собой элемент, который имеет площадь внутренней поверхности меньше площади внутренней поверхности корпуса 2 контейнера в состоянии, где отверстие 4 корпуса 2 контейнера закрыто. Помимо этого в состоянии, где отверстие 4 корпуса 2 контейнера закрыто, достаточно, чтобы площадь внутренней поверхности крышки 3 была равна или была меньше половины площади внутренней поверхности корпуса 2 контейнера. Кроме того, в случае закрывания нескольких отверстий 4, предусмотренных в одном корпусе 2 контейнера, соответствующим количеством крышек 3 достаточно, чтобы площадь внутренней поверхности каждой крышки 3 была равна или была меньше половины площади внутренней поверхности корпуса 2 контейнера.

Помимо этого, форма крышки 3 настоящего варианта выполнения не ограничена до цилиндрической формы и может быть коробчатой формой, сферической формой или другой формой.

Кроме того, толщина B участка 5 стенки корпуса 2 контейнера не ограничена до толщины, которая является постоянной на всем протяжении, и может быть непостоянной. Когда толщина B участка 5 стенки корпуса 2 контейнера является непостоянной, заданный размер может определяться как один из размеров, к которым относятся толщина стенки самого тонкого участка, толщина стенки участка, имеющего наибольшую толщину, и среднее значение толщины B участка 5 стенки корпуса 2 контейнера.

Также следует отметить, что толщина L участка 6 стенки крышки 3 не ограничена до постоянной толщины на всем протяжении и может быть непостоянной. Когда толщина L участка 6 стенки крышки непостоянная, достаточно, чтобы толщина стенки самого тонкого участка составляла от 1 до 3 заданных размеров. Кроме того, достаточно, чтобы толщина стенки участка, имеющего наибольшую толщину, составляла от 1 до 3 заданных размеров. Кроме того, достаточно, чтобы среднее значение толщины L участка 6 стенки крышки 3 составляло от 1 до 3 заданных размеров.

По вышеописанному варианту выполнения можно улучшить сопротивление контейнера изменению температуры, благодаря оснащению контейнера крышкой для закрывания отверстия корпуса контейнера, материал которой содержит по меньшей мере карбид кремния, причем толщина участка стенки, разделяющего внутреннюю и наружную сторону крышки должна составлять 1 – 3 заданных размеров корпуса контейнера.

Несмотря на то, что были описаны определенные варианты выполнения, эти варианты выполнения приведены только в качестве примера и не предназначены для ограничения объема изобретения. Фактически, новые способы и системы, описанные в настоящей заявке, могут быть внедрены посредством ряда других форм; кроме того, могут быть предусмотрены различные опущения, добавления и замены в форме способов и систем, описанных в настоящей заявке, без отклонения от сущности изобретения. Предусмотрено, что приложенная формула изобретения и ее эквиваленты распространяются на такие формы или модификации, которые соответствуют объему и сущности изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРБИДОКРЕМНИЕВЫЙ ЭЛЕМЕНТ, АРМИРОВАННЫЙ НЕПРЕРЫВНЫМИ ВОЛОКНАМИ, СПОСОБ ЕГО ПРОИЗВОДСТВА И СТРУКТУРНЫЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 2018 |

|

RU2692765C1 |

| КОНТЕЙНЕР С КРЫШКОЙ | 2012 |

|

RU2623925C2 |

| КОНТЕЙНЕР | 2015 |

|

RU2654848C1 |

| ЗАГОТОВКА ДЛЯ ПОВТОРНО ЗАКРЫВАЕМОГО КОНТЕЙНЕРА | 2015 |

|

RU2666511C1 |

| ПОВТОРНО ГЕРМЕТИЗИРУЕМЫЙ КОНТЕЙНЕР | 2006 |

|

RU2363630C1 |

| Контейнер | 1985 |

|

SU1523049A3 |

| КОНТЕЙНЕР ПОДАЧИ МАТЕРИАЛА ДЛЯ ШЛАМОВОГО НАСОСА | 2004 |

|

RU2365783C2 |

| КОНТЕЙНЕР ДЛЯ ПИЩЕВОГО ПРОДУКТА, СОДЕРЖАЩИЙ ПРИВОДИМЫЙ В ДЕЙСТВИЕ ВРУЧНУЮ ИСПОЛНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2014 |

|

RU2672022C1 |

| КОНСТРУКЦИЯ КРЫШКИ ДЛЯ КОНТЕЙНЕРА | 2015 |

|

RU2673619C2 |

| Контейнер для транспортировки и/или хранения отработавших тепловыделяющих сборок | 2019 |

|

RU2707868C1 |

Контейнер содержит: корпус контейнера, который включает в себя участок стенки, разделяющий внутреннюю и наружную стороны, и образован из армированного длинными волокнами карбидокремниевого композиционного материала, полученного посредством объединения монофиламент карбида кремния с карбидокремниевой матрицей, причем указанный участок стенки имеет толщину, равную заданному размеру; и крышку, выполненную с возможностью закрывания отверстия корпуса контейнера, образованную из материала, содержащего по меньшей мере карбид кремния, и имеющую участок стенки, разделяющей ее внутреннюю и наружную стороны, толщина которого соответствует 1–3 заданным размерам. 2 н. и 12 з.п. ф-лы, 16 ил.

1. Контейнер, содержащий:

корпус контейнера, который включает в себя участок стенки, разделяющий внутреннюю и наружную стороны, и образован из армированного длинными волокнами карбидокремниевого композиционного материала, полученного посредством объединения монофиламент карбида кремния с карбидокремниевой матрицей, причем указанный участок стенки имеет толщину, равную заданному размеру; и

крышку, выполненную с возможностью закрывания отверстия корпуса контейнера, образованную из материала, содержащего по меньшей мере карбид кремния, и имеющую участок стенки, разделяющей ее внутреннюю и наружную стороны, толщина которого соответствует 1–3 заданным размерам.

2. Контейнер по п. 1,

в котором толщина участка, где корпус контейнера перекрывается с крышкой в состоянии закрывания отверстия крышкой, составляет 1–3 заданных размера.

3. Контейнер по п. 1,

в котором как на корпусе контейнера, так и на крышке образована резьба таким образом, что крышка соединяется с корпусом контейнера с помощью резьбового соединения.

4. Контейнер по п. 1,

в котором зазор между корпусом контейнера и крышкой уплотнен промежуточным материалом в состоянии, где отверстие закрыто крышкой.

5. Контейнер по п. 1, дополнительно содержащий промежуточный материал для уплотнения зазора между соответствующими соединяющимися поверхностями корпуса контейнера и крышки,

причем на соответствующих соединяющихся поверхностях выполнена металлизация; и

промежуточный материал нанесен на участок, подвергнутый металлизации, таким образом, что промежуточный материал поступает в зазор, и зазор уплотняется промежуточным материалом в состоянии, где отверстие закрыто крышкой.

6. Контейнер по п. 1,

в котором корпус контейнера имеет цилиндрическую форму; и

отверстие предусмотрено на одном концевом участке или каждом из обоих концевых участков корпуса контейнера, которые должны быть закрыты крышкой.

7. Контейнер по п. 6,

в котором форма крышки является по меньшей мере одной из форм, к которым относятся наружная пробка, закрывающая наружную периферию концевого участка корпуса контейнера, внутренняя пробка, обеспеченная внутри отверстия, и комбинированная внутренняя и наружная пробка, закрывающая концевой участок отверстия.

8. Контейнер по п. 1, дополнительно содержащий промежуточный материал, нанесенный для уплотнения зазора между соответствующими соединяющимися поверхностями корпуса контейнера и крышки в состоянии, где отверстие закрыто крышкой,

причем промежуточный материал содержит по меньшей мере одно из следующего: (a) неорганический клей, в котором используется алкоксид металла силикатного типа или фосфатного типа, (b) керамообразующий полимерный предшественник из поликарбосилана, поликарбосилазана или полиорганоборосилазана, (c) углеродный клей, в котором используется фенолоальдегидная смола, (d) металлический материал для пайки твердым припоем: серебряный припой, золотой припой, платиновый припой, палладиевый припой, медно-фосфорный припой или никелевый припой, и (e) неорганический материал для пайки твердым припоем: стекло, кремний или оксид металла.

9. Контейнер по п. 1, дополнительно содержащий промежуточный материал, нанесенный для уплотнения зазора между соответствующими соединяющимися поверхностями корпуса контейнера и крышки в состоянии, где отверстие закрыто крышкой,

причем промежуточный материал содержит: (a) неорганический клей, в котором используется алкоксид металла силикатного типа или фосфатного типа, (b) керамообразующий полимерный предшественник из поликарбосилана, поликарбосилазана или полиорганоборосилазана, и (c) 30–60% масс. добавки карбида кремния.

10. Контейнер по п. 1,

в котором крышка образована из армированного длинными волокнами карбидокремниевого композиционного материала, полученного посредством объединения монофиламент карбида кремния с карбидокремниевой матрицей.

11. Способ закрывания отверстия контейнера, включающий следующие стадии:

формирование корпуса контейнера из армированного длинными волокнами карбидокремниевого композиционного материала, полученного посредством объединения монофиламент карбида кремния с карбидокремниевой матрицей, таким образом, что участок стенки для разделения внутренней и наружной сторон корпуса контейнера имеет толщину, равную заданному размеру;

формирование крышки из материала, содержащего по меньшей мере карбид кремния, таким образом, что участок стенки для разделения внутренней и наружной сторон крышки имеет толщину, составляющую 1–3 заданных размера; и

закрывание отверстия корпуса контейнера крышкой.

12. Способ закрывания отверстия контейнера по п. 11, дополнительно включающий следующие стадии:

нанесение промежуточного материала для уплотнения зазора между соответствующими соединяющимися поверхностями корпуса контейнера и крышки; и

создание условий, благодаря расплавлению промежуточного материала, для поступления промежуточного материала в зазор посредством капиллярного действия.

13. Способ закрывания отверстия контейнера по п. 11, дополнительно включающий стадию предварительного выполнения металлизации на заданной длине для промежуточного материала, причем промежуточный материал предназначен для уплотнения зазора, где корпус контейнера и крышка обращены друг к другу и перекрывают друг друга.

14. Способ закрывания отверстия контейнера по п. 11,

в котором корпус контейнера или крышку формируют по меньшей мере одним из способа химического осаждения из паровой фазы и способа химической инфильтрации из паровой фазы.

| WO 2016084146 A1, 02.06.2016 | |||

| JP 2012233734 A, 29.11.2012 | |||

| JPS 6239787 A, 20.02.1987. |

Авторы

Даты

2019-06-28—Публикация

2018-09-24—Подача